Изобретение относится к технике вакуумного напыления покрытий на изделия, а точнее к устройству для нанесения покрытий на протяженные гибкие изделия (проволоку, оптоволокно, нить) магнетронным распылением.

Из уровня техники известно устройство, патент US 11004644B2, в котором описаны система и способ использования инвертированного цилиндрического магнетрона. Предложенная система включает в себя магнетронную распылительную систему (МРС) с инвертированным цилиндрическим катодом, держатель обрабатываемых образцов планетарного типа, вакуумную камеру со шлюзом быстрой загрузки, систему откачки, систему напуска рабочего газа. МРС включает цилиндрический катод с торцевыми экранами, два кольцевых анода, расположенных на торцах катода, соосно катоду, дополнительный центральный анод на оси катода и соленоид магнитной системы. Соленоид состоит из нескольких обмоток, так чтобы обеспечивать высокую однородность магнитного поля в полости катода МРС. Также описана магнитная система на постоянных магнитах для получения однородного магнитного поля. Конструкция с тремя анодами (включающая центральный анод) вкупе с однородным магнитным полем позволяет достигать высокой однородности эрозии мишени (катода) и, следовательно, высокого коэффициента использования мишени (отношения массы распылённого материала катода к первоначальной массе катода).

Однако данное изобретение предназначено для получения покрытий на образцах, закреплённых на подложкодержателе, и не приспособлено для получения покрытий на металлической проволоке, оптоволокне и нитях.

Прототипом к заявленному изобретению является RU 2070944. Сущностью изобретения является устройство для нанесения покрытий на протяженные гибкие изделия магнетронным распылением. Устройство включает в себя вакуумную камеру, соединенную с внутренними полостями удлиненных цилиндрических катодов электродных узлов, которые установлены перпендикулярно камере и электрически от нее изолированы. Катоды, в свою очередь, установлены между цилиндрическими анодами соосно и отделены от них экранами, размещенными на изолирующих элементах. В вакуумной камере размещен узел транспортировки изделий с подающими и приемными элементами, между которыми установлен узел подачи газа. При этом вокруг катода установлен узел для создания магнитного поля с возможностью перемещения вдоль и вокруг его продольной оси. Данный узел влияет на распыление материала катода и состоит из дисков, которые созданы из материала с большой магнитной проницаемостью, и постоянных магнитов.

Следует отметить два отличия данного изобретения. Первое, это расположение МРС в вакуумной камере так, что оси всех катодов ориентируются вертикально, и проволока в процессе обработки проходит через катод вертикально, что позволяет избежать провисания проволоки.

Вторым отличием является использование дополнительных кольцевых экранов, которые находятся под плавающим потенциалом и располагаются между катодом и торцевыми анодами. По утверждению авторов данное конструктивное решение позволяет увеличить периодичность технического обслуживания МРС для очистки изоляторов от напылённого металла.

Недостатком прототипа является то, что достижение нужной толщины покрытия обеспечивается протягиванием проволоки через несколько разных МРС с катодами из одного материала. То есть, если требуется получить на проволоке слой, например, золота, толщиной в три раза больше максимальной толщины, при которой не происходит перегрева проволоки, то в таком случае требуется расположить три МРС с катодами из золота, которые будут работать одновременно. Это усложняет конструкцию всей системы напыления и увеличивает затраты на приобретение катодов.

Целью предложенного изобретения является создание установки магнетронного напыления покрытий на тонкую металлическую проволоку или оптоволокно, чувствительных к перегреву, путём магнетронного распыления с таким конструктивным выполнением, при котором обеспечивается возможность нанесения тонких покрытий равномерной толщины из различных металлов с высокой производительностью без перегрева металлической проволоки или оптоволокна.

Предложенная установка магнетронного напыления включает в себя вакуумную систему, систему перемотки тонкой металлической проволоки (или оптоволокна), одну или несколько магнетронных распылительных систем с инвертированным цилиндрическим катодом (если на металлическую проволоку или оптоволокно требуется нанести несколько слоев различных металлов), а также может включать устройство предварительной очистки проволоки (или оптоволокна) перед напылением посредством обработки в плазме ВЧ- или СВЧ-разряда.

Отличительной особенностью предложенного устройства является система перемотки проволоки (оптоволокна), оснащенная асинхронной магнитной муфтой для создания требуемого усилия натяжения и дополнительными роликами, обеспечивающими многократное прохождение проволоки через один и тот же катод МРС на своём пути от подающей катушки к принимающей. Таким образом в полости катода МРС в один момент времени могут находиться несколько разных участков одной проволоки (оптоволокна).

Предварительно выясняют максимальную толщину металла, которую можно получить на проволоке или оптоволокне за один проход через цилиндрический катод МРС, так чтобы с проволокой (оптоволокном) не происходило разрушения или изменения ее механических свойств. Для этого проводят серию тестовых напылений на проволоку (оптоволокно) при выбранных режимах работы магнетрона: мощности на магнетроне, подачи рабочего газа, ток соленоида магнитной системы. Толщина металла варьируется изменением скорости протяжки проволоки через МРС. После чего механические свойства проволоки (предел текучести и модуль Юнга) проверяют на разрывной машине. Таким образом выясняют режим работы, т.е. определяют минимальную скорость перемотки и соответствующую ей максимальную толщину покрытия, при которой изменений механических свойств проволоки (оптоволокна) не происходит, после чего определяют сколько раз проволоку нужно протягивать через катод МРС и при какой скорости протяжки.

Отдельной проблемой при работе с тонкой проволокой является обеспечение натяжения проволоки в системе перемотки в вакуумной камере. Например, для алюминиевой проволоки диаметром 40 мкм экспериментально установленный условный предел текучести составлял около 352 МПа. Это соответствует усилию натяжения 0,44 Н. Максимальная температура, при которой не происходит изменений механических свойств (то есть отжига) проволоки, определена в 225 °С. При этой температуре предел текучести алюминиевого сплава может падать почти в два раза. Это означает, что в процессе напыления должно поддерживаться усилие натяжения проволоки не более 0,2 Н. При этом значительное провисание проволоки также недопустимо. Например, полимерное оптоволокно требует существенно большего усилия натяжения в процессе обработки. Однако и в этом случае требуется ограничение усилия натяжения. Для решения этих проблем была разработана система передачи момента вращения на подающую катушку посредством асинхронной магнитной муфты.

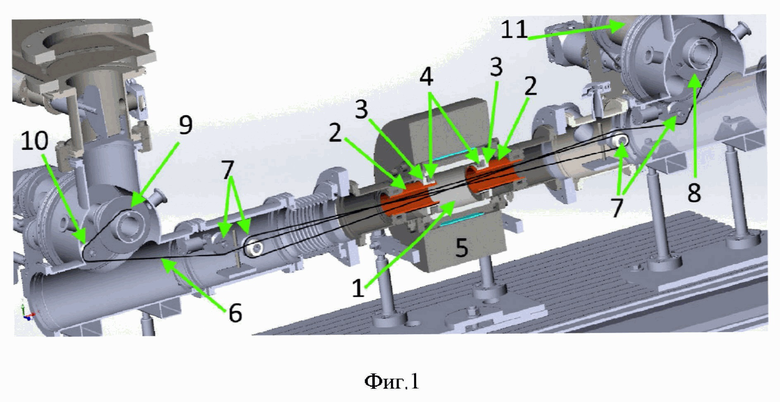

Асинхронная магнитная муфта состоит из ведущей части в виде обоймы с постоянными магнитами и ответной ведомой цельнометаллической части. Эти два элемента располагаются с зазором и вращаются друг относительно друга. В ведомой части возникает вращающий момент вследствие электромагнитной индукции. Асинхронная магнитная муфта позволяет настраивать момент натяжения на подающей катушке в требуемом диапазоне посредством подбора силы магнитов или изменения зазора. В зазоре может проходить стенка вакуумной камеры. В таком случае муфта позволяет обеспечить передачу вращающего момента во внутрь вакуумной камеры.

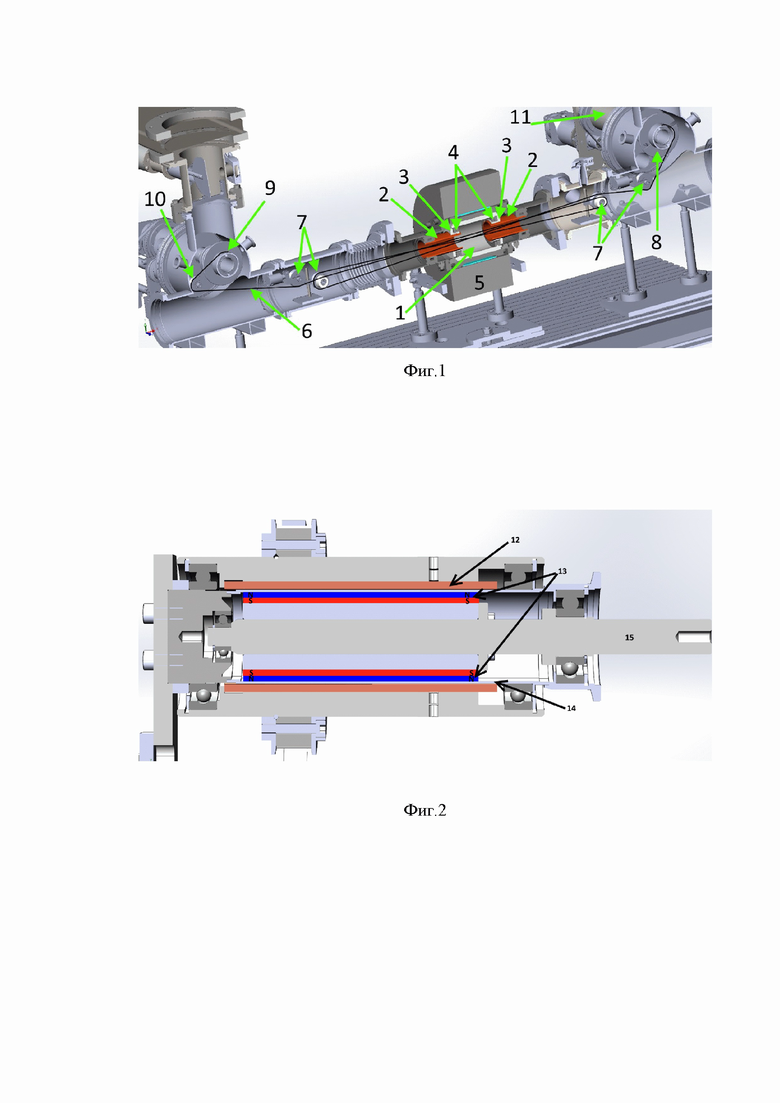

Схематическое изображение установки магнетронного напыления покрытий на движущуюся тонкую металлическую проволоку или оптоволокно (далее установка магнетронного напыления покрытий) представлено на фиг. 1. Установка магнетронного напыления покрытий в средней части содержит МРС, который включает цилиндрический катод с водяным охлаждением 1 (далее катод), анод 2 и вставки под плавающим потенциалом 3, прилегающих к аноду 2, а также торцевые экраны катода 4 и соленоид 5. Установка магнетронного напыления покрытий включает также ролики 7, подающую катушку 8, принимающую катушку 9 и раскладчик 10, через которые протягивается металлическая проволока (или оптоволокно) 6, натяжение которой регулируется асинхронной магнитной муфтой 11. Раскладчик 10 представляет собой ролик, закреплённый на манипуляторе, который в процессе вращения принимающей катушки 9 осуществляет возвратно-поступательные движения так, чтобы обеспечивать равномерное и послойное заполнение принимающей катушки 9. На фиг. 2 представлена асинхронная магнитная муфта 11 для перемотки оптоволокна, которая включает в себя ответную ведомую цельнометаллическую часть 12, постоянные магниты 13, стенку вакуумной камеры 14 и ось вращения 15.

На фиг. 3 представлен пример конструкции МРС, где 1 - это катод, 2 – анод, к которому прилегают вставки под плавающим потенциалом 3, 4 - торцевые экраны катода, а 5 соленоид. Диаметр катода составляет 74 мм, длина 74 мм. Внутренний диаметр анодов 41 мм. Напуск рабочего газа осуществляется в зазоры между анодами и катодом. Каждый анод представляет собой медную трубку, впаянную в охлаждаемый водой держатель.

Устройство магнетронного напыления покрытий на движущуюся тонкую металлическую проволоку или оптоволокно работает следующим образом. Подающую катушку с проволокой или оптоволокном 8 устанавливают в вакуумную камеру на ось с асинхронной муфтой 11. Затем устанавливают пустую принимающую катушку 9. После чего проволоку (или оптоволокно) 6 протягивают через ролики системы перемотки 7, через раскладчик 10 и одним концом закрепляют на принимающей катушке 9. Включают привод асинхронной муфты для создания усилия натяжения. Вакуумные камеры установки герметизируют и откачивают до предварительного вакуума не хуже 10-3 Па. По достижению предварительного вакуума включают подачу рабочего газа и ток соленоида. Далее включают вращение принимающей катушки 9. При этом автоматически, по выставленному режиму работы, запускается движение раскладчика 10, и изменяется скорость вращения привода асинхронной муфты 11 так, чтобы разница скоростей вращения принимающей катушки 9 и привода асинхронной муфты 12 оставалась постоянной. По достижении требуемой скорости перемотки проволоки (или оптоволокна) включают питание магнетрона. Когда на сдающей катушке 8 заканчивается проволока (или оптоволокно) оператор выключает питание магнетрона, после чего останавливает процесс перемотки, выключает подачу рабочего газа, питание соленоида, отсекает от камер вакуумные насосы, напускает атмосферу для повторения рабочего цикла.

Был проведён ряд напылений на алюминиевую проволоку диаметром 40 мкм. Рабочий газ аргон, напуск 20 см3/мин, давление рабочего газа составляло 0,14 Па. Ток соленоида был 50 А, составляющая вектора индукции магнитного поля Bz, направленная по оси катода, в центре соленоида, при этом составляла около 48 мТ. Магнетрон питался блоком питания постоянного тока.

Механические свойства обработанной проволоки (условный предел текучести и модуль Юнга) проверялись на разрывной машине И1158М «ТОЧПРИБОР КБ». Толщина напылённого покрытия на проволоке определялась по анализу спектров рентгеновской флуоресценции посредством ПО ThinFilmID и энергодисперсионного детектора INCA на СЭМ Hitachi S-3400N. Создаваемая соленоидом индукция магнитного поля оценивалась ручным тесламетром ТПУ (ЗАО «НПЦентр»). Давление рабочего газа измеряли прецизионным вакуумметром емкостного типа Inficon CDG025D. Напуск газа контролировался регулятором массового расхода газа Horiba SEC-N112MGM.

Для определения режима работы при напылении серебра мощность на магнетроне выставили 800 Вт. При скорости перемотки 2,72 м/мин происходил отжиг проволоки, при скорости 4,08 м/мин – отжиг не происходил. Толщина покрытия при скорости 4,08 м/мин при напылении в три прохода составляла 50 нм. При напылении никеля мощность магнетрона составляла 1,5 кВт. При скорости перемотки 3,4 м/мин в три прохода получалась толщина покрытия 35 нм, отжига проволоки не наблюдалось.

Была проведена оценка эффективности использования материала катода. За один час работ МРС при мощности 1,5 кВт вес катода из никеля уменьшился на 2,16 грамм. В таком режиме, при напылении в три прохода, со скоростью 4 м/мин на проволоке получалось покрытие толщиной 30 нм. То есть за час может быть получено 240 метров проволоки с равномерным покрытием. Если проволока имеет диаметр 50 мкм, а плотность никеля 8,9 г/см3, то на проволоке получилось 3,6×10-4 см3 никеля по объему или 3,2 мг по массе.

Таким образом предложенное изобретение позволяет напылять покрытия на тонкую металлическую проволоку или оптоволокно, чувствительные к перегреву, путём магнетронного напыления, обеспечивая возможность нанесения тонких покрытий равномерной толщины из различных металлов с высокой производительностью без перегрева металлической проволоки или оптоволокна.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ магнетронного напыления покрытий на движущуюся металлическую проволоку | 2022 |

|

RU2788878C1 |

| МАГНЕТРОННАЯ РАСПЫЛИТЕЛЬНАЯ СИСТЕМА | 1995 |

|

RU2107970C1 |

| Магнетронная распылительная система | 2021 |

|

RU2782416C1 |

| МАГНЕТРОННАЯ РАСПЫЛИТЕЛЬНАЯ СИСТЕМА | 2002 |

|

RU2220226C1 |

| МАГНЕТРОННАЯ РАСПЫЛИТЕЛЬНАЯ СИСТЕМА | 2002 |

|

RU2242821C2 |

| ВАКУУМНАЯ ИОННО-ПЛАЗМЕННАЯ УСТАНОВКА ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ НА ПОВЕРХНОСТЬ МЕТАЛЛИЧЕСКИХ ВНУТРИСОСУДИСТЫХ СТЕНТОВ, ПРЕИМУЩЕСТВЕННО ИЗ ОКСИНИТРИДА ТИТАНА | 2019 |

|

RU2705839C1 |

| МАГНЕТРОННОЕ РАСПЫЛИТЕЛЬНОЕ УСТРОЙСТВО | 2018 |

|

RU2747487C2 |

| МАГНЕТРОННАЯ РАСПЫЛИТЕЛЬНАЯ СИСТЕМА | 2024 |

|

RU2828269C1 |

| УСТРОЙСТВО И СПОСОБ ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ НА ПРОТЯЖЕННЫЕ ИЗДЕЛИЯ | 2018 |

|

RU2686399C1 |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ МНОГОСЛОЙНЫХ ТОКОПРОВОДЯЩИХ ПОКРЫТИЙ НА ИЗДЕЛИЯ ИЗ ДИЭЛЕКТРИЧЕСКИХ МАТЕРИАЛОВ И ИСТОЧНИК ИОНОВ ДЛЯ НЕГО | 2004 |

|

RU2261289C1 |

Изобретение относится к установке для магнетронного напыления покрытия на протяженное гибкое изделие в виде металлической проволоки или оптоволокна. Указанная установка включает вакуумную систему, систему перемотки металлической проволоки или оптоволокна и магнетронную распылительную систему. Указанная магнетронная распылительная система содержит цилиндрический катод с водяным охлаждением, аноды и соленоид. Указанные аноды и цилиндрический катод расположены с зазорами для подачи рабочего газа. Система перемотки проволоки или оптоволокна содержит подающую катушку, установленную в вакуумной камере указанной вакуумной системы на ось с асинхронной муфтой, ролики, принимающую катушку и раскладчик, которые выполнены с возможностью протягивания металлической проволоки или оптоволокна при обеспечении постоянной разницы скоростей вращения принимающей катушки и привода асинхронной муфты. Раскладчик представляет собой ролик, закрепленный на манипуляторе и выполненный с возможностью осуществления возвратно-поступательных движений для обеспечения равномерного и послойного заполнения принимающей катушки в процессе ее вращения. Обеспечивается возможность нанесения тонких покрытий равномерной толщины из разных металлов с высокой производительностью без перегрева металлической проволоки или оптоволокна. 3 ил.

Установка для магнетронного напыления покрытия на протяженное гибкое изделие в виде металлической проволоки или оптоволокна, включающая вакуумную систему, систему перемотки металлической проволоки или оптоволокна и магнетронную распылительную систему, отличающаяся тем, что указанная магнетронная распылительная система содержит цилиндрический катод с водяным охлаждением, аноды и соленоид, при этом указанные аноды и цилиндрический катод расположены с зазорами для подачи рабочего газа, а система перемотки проволоки или оптоволокна содержит подающую катушку, установленную в вакуумной камере указанной вакуумной системы на ось с асинхронной муфтой, ролики, принимающую катушку и раскладчик, которые выполнены с возможностью протягивания металлической проволоки или оптоволокна при обеспечении постоянной разницы скоростей вращения принимающей катушки и привода асинхронной муфты, а раскладчик представляет собой ролик, закрепленный на манипуляторе и выполненный с возможностью осуществления возвратно-поступательных движений для обеспечения равномерного и послойного заполнения принимающей катушки в процессе ее вращения.

| RU 2070944 C1, 27.12.1996 | |||

| СПОСОБ ИОННОПЛАЗМЕННОЙ ОБРАБОТКИ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ | 1993 |

|

RU2074905C1 |

| СПОСОБ НАПЫЛЕНИЯ НА ЛЕНТОЧНЫЕ ПОДЛОЖКИ ПРОЗРАЧНОГО БАРЬЕРНОГО ПОКРЫТИЯ ИЗ ОКСИДА АЛЮМИНИЯ | 2003 |

|

RU2352683C2 |

| МАЛОГАБАРИТНОЕ МАГНЕТРОННОЕ РАСПЫЛИТЕЛЬНОЕ УСТРОЙСТВО | 2008 |

|

RU2390580C1 |

| CN 0200958114 Y, 10.10.2007 | |||

| CN 0103741109 B, 09.09.2015. | |||

Авторы

Даты

2024-11-05—Публикация

2024-04-15—Подача