Изобретение относится к области специальной металлургии, в частности, к технологии получения литого хрома путем металлотермического восстановления оксида хрома (III) в режиме технологического горения в условиях воздействия центробежных сил, создаваемых в центробежных установках.

Синтезированный литой хром имеет пониженное содержание примесей и может быть использован как расходный материал (прекурсор) в технологиях нанесения защитных покрытий. Также литой хром используется в металлургии для получения прецизионных сплавов специального назначения и в электронной промышленности как компонент электронных устройств.

Известен способ (RU 2027788C1, опубл. 27.01.1995) получения хрома алюминотермическим восстановлением, путем загрузки и проплавления на первой стадии шихты из окиси хрома, алюминия, окислителя и флюса, на второй стадии шихты из окиси хрома и алюминия в количестве 1,1 - 1,65 от стехиометрии. На первой стадии ведут проплавление шихты, содержащей 55 - 75% окиси хрома от всей ее массы на плавку и алюминия в количестве 0,77 - 0,92 от стехиометрически необходимого, для восстановления этой окиси хрома при загрузке шихты со скоростью 180 - 260 кг/м2⋅мин.

Недостатками данного способа являются невысокое содержание Cr (не более 98,5 мас.%), многостадийность и энергозатратность процесса получения.

Известен способ (RU 2260630 C1, опубл. 20.00.2005) алюминотермического получения хрома металлического, который включает проплавление шихты и выпуск продуктов плавки. Шихта содержит окись хрома, алюминий, известь, окислитель - селитра натриевая в варианте 1 или ангидрид и бихромат натрия (калия) в вариантах 2, 3, дополнительно в вариантах 2, 3 - кальция гидроокись и соль поваренную, в варианте 2 - концентрат плавикошпатовый. В варианте 2 получают хром с содержанием азота до 0,05 мас.%, в варианте 3 - с содержанием азота до 0,01 мас.%. Отличия в вариантах состоят в установленном соотношении извести (и кальция гидроокиси в вариантах 2, 3) к алюминию, ограничении содержания углерода в извести, введении большей части извести с минимальным содержанием углерода непосредственно в шихту, а остальной части извести с несколько большим содержанием углерода на колошник, определенных соотношениях компонентов в шихтах, загрузке и проплавлении шихты в одну стадию с высокими скоростями 310-450 кг/м2·мин, загрузке плавикошпатового концентрата на оставшийся после слива на гарнисаж жидкий шлак в варианте 2.

Недостатками данного способа являются невозможность получения, литого Cr (с концентрацией более 99,0 мас.%) многокомпонентного состава смеси, включая химические высокотоксичные соединения; а также стадийность внепечной плавки с нижним зажиганием шихты, включая стадию слива шлака и металла.

Известен способ (RU 2103401 C1, опубл. 27.01.1998) алюминотермического получения хрома металлического, который включает стадийную загрузку и проплавление шихты, содержащей окись хрома, окислитель/натриевую селитру или хромовый ангидрид/, известь, алюминий и выпуск продуктов плавки. На первой стадии ведут проплавление шихты, состоящей из компонентов от общей массы на плавку: окиси хрома 53-65%, окислителя 60-80%, извести 30-40 и алюминия, в количестве 0,8-0,94 от стехиометрически необходимого на восстановление окиси хрома со скоростью загрузки шихты 180-280 кг/м2⋅мин. На второй стадии ведут проплавление компонентов шихты от общей массы на плавку: окиси хрома 36-47%, окислителя 20-40%, извести 60-70% и алюминия, в количестве 1,02-1,02 от стехиометрически необходимого на восстановление окиси хрома со скоростью загрузки шихты 170-275o кг/м2⋅мин, а при получении хрома металлического с низким содержанием азота (0,05%) в составе шихты на обеих стадиях, в качестве окислителя, используют хромовый ангидрид и бихромат калия или натрия с добавлением в навески шихты гидроокиси кальция, поваренной соли и флюоритового концентрата в соотношении к массе навески окиси хрома /0,1-0,2/:/0,02-0,04/:/0,03-0,08/:/0,001-0,02/:/0,001-0,02/. Недостатками данного способа являются невозможность получения, литого Cr (с концентрацией более 99,0 мас.%), многостадийность технологического процесса плавки, включая стадию слива шлака, металла; а также повышенные теплопотери.

Известен способ (RU2352662 опубл.: 20.04.2007) получения литого жаропрочного сплава на основе кобальта (Co-Cr-Nb-W-Mo-Al-Re-C), где содержание элементов в целевом продукте составляет мас.%: Cr - 19, Nb - 15, W - 2,7, Mo - 1,9, Al - 0,9, Re - 1,3, С - 1,95, Со - остальное.

Способ получения литого сплава на основе кобальта в режиме горения (включающий приготовление реакционной смеси исходных компонентов, содержащей оксид хрома III, оксид ниобия, оксид вольфрама, оксид молибдена, алюминий, графит и оксид кобальта, помещение реакционной смеси в тугоплавкую форму, размещение между смесью и стенкой формы функционального слоя из оксида алюминия, размещение формы на центрифуге, воспламенение смеси и проведение синтеза в режиме горения при центробежном ускорении) отличается тем, что в реакционную смесь дополнительно вводят рений и/или рутений при следующем соотношении исходных компонентов, мас.%:

а синтез проводят при центробежном ускорении 50-100 g.

Способ включает: предварительную подготовку смеси, путем смешивания исходных компонентов (оксидов целевых металлов и металла восстановителя); засыпку смеси в тугоплавкую графитовую форму, где устанавливают тонкостенный цилиндр из цветного металла или плотной бумаги с зазором от его стенки до внутренней поверхности графитовой формы 5 мм. Готовую смесь засыпают в цилиндр, в зазор между цилиндром и формой засыпают функциональный слой из оксида алюминия. Цилиндр извлекают, а снаряженную форму из реакционной смеси и функционального слоя толщиной 5 мм помещают в центробежную установку. Ротор центрифуги приводят во вращение и создают перегрузку 50 g, после чего реакционную смесь воспламеняют электрической спиралью. После завершения процесса горения продукт синтеза охлаждают и извлекают из реакционной формы. Продукт синтеза состоит из двух слоев: нижний - целевой продукт в виде литого жаропрочного твердого сплава на основе кобальта (Co-Cr-Nb-W-Mo-Al-Re-C), и верхний - литой оксидный материал Al2O3 (корунд). Слои легко отделяются друг от друга.

Недостатками данного способа являются ограниченность получения сплавов с высоким содержанием Cr (выше 50 мас.%) и невозможность получения литого Cr (с концентрацией более 99,0 мас.%).

Известен способ (RU2495945 опуб. 20.10.2013) алюминотермического получения хрома металлического по бихроматно-ангидридной технологии, который включает подготовку, загрузку и проплавление шихты, содержащей окись хрома, алюминий, окислитель в виде ангидрида хромового и натрия или калия бихромата, гидроокись кальция, соль поваренную, концентрат плавиковошпатовый, известь с содержанием углерода не более 0,2 мас.%, вводимую непосредственно в шихту, загрузку извести с содержанием углерода не более 0,5 мас.% на колошник за 2-4 мин до окончания проплавления шихты при соотношении извести с содержанием углерода не более 0,2 мас.%, извести с содержанием углерода не более 0,5 мас.%, равном (50-60):(40-50) соответственно, выпуск продуктов плавки путем слива шлака и металла, при этом загрузку и проплавление шихты ведут в одну стадию со скоростью 360-460 кг/м2мин, а после слива части шлака в изложницу на гарнисаж на оставшийся жидкий шлак загружают плавиковошпатовый концентрат, после растворения которого производят слив шлака и металла, вместе с этим в заявленном способе перед загрузкой компонентов шихты в смесительный барабан помещают гидроокись кальция и натрия или калия бихромат и их смешивание в течение 4-5 мин, а компоненты шихты взяты при следующем содержании, мас.%: окись хрома - 56,5-57,3, алюминий - 24,2-25,4, натрия или калия бихромат - 8,4-8,6, ангидрид хромовый - 2,8-4,3, гидроокись кальция - 2,55-2,65, соль поваренная - 0,4-0,45, концентрат плавиковошпатовый 0,9-1,1 от массы окиси хрома, известь с содержанием углерода не более 0,2 мас.% - 1,4-1,7, известь с содержанием углерода не более 0,5 мас.% - 1,15-1,45 при соотношении натрия или калия бихромата и ангидрида хромового, равном 1:(0,4-0,5), а также извести в шихту с содержанием углерода не более 0,2 мас.% и гидроокиси кальция, равном 1:(1,7-1,9). Для минимизации примесного содержания углерода в хроме, используют гидроокись кальция, содержащую углерод не более 0,2 мас.%.

Известные способы имеют общие недостатки - относительный низкий (27,0 - 40,4%) выход хрома металлического с чистотой не менее 99,7 мас.% (Х99Н3- Х99Н1), необходимость строгого балансирования состава смеси (экзотермичности шихты) как фактора, определяющего стабильность и безопасность технологического процесса получения хрома (высокая экзотермичность приводит к «горячему» ходу плавки и вызывает склонность к выбросам горящей шихты и расплавленных продуктов плавки, при низкой экзотермичности, ход плавки становится «холодным» и увеличивается остаточное содержание Cr2O3 в шлаке и образование переплавного (грязного) металла на подине горна). Общей чертой вышеуказанных способов также является многостадийность, энергозатратность процесса получения, высокий уровень газовыделения в процессе плавки вследствие использования функциональных добавок, интенсифицирующих газовыделения.

Наиболее близким аналогом к заявленному является публикация КУБАНОВА А.Н. и др. Синтез литого высокочистого Cr методами центробежной СВС-металлургии. XV Всероссийский симпозиум по горению и взрыву. Тезисы доклада. Т.2, 2020, с.144-146., в котором раскрыт способ получения литого хрома в режиме технологического горения, включающий подготовку реакционной смеси путем смешивания исходных компонентов и ее центробежное СВС-литье.

Техническим результатом заявляемого изобретения является разработка новой внепечной технологии получения литого хрома с пониженным содержанием основных примесных компонентов (Al, O, N, C), методом центробежного СВС-литья (в режиме горения), снижение энергозатрат, повышение производительности и выхода целевого продукта до 96 мас.% от расчетных значений, снижение содержания неметаллических включений вследствие положительного действия центробежной силы на расплав продуктов горения (перемешивание расплава в зоне горения и последующее гравитационная сепарация продуктов синтеза). Способ позволяет повысить чистоту синтезируемого сплава до 99,7 %, снизить образование техногенных отходов на основе оксида алюминия, образуемого в процессе синтеза, за счет его последующего технического применения в технологиях получения огнеупоров.

Кроме того, техническим результатом является снижение летучих техногенных выбросов на стадии горения (синтеза) исходных составов для получения литого хрома, за счет отсутствия дополнительных энергетических добавок в составе исходной смеси.

Указанные результаты достигаются за счет того, что заявлен способ получения литого хрома в режиме технологического горения, включающий подготовку реакционной смеси из исходных компонентов (оксид хрома (III), алюминий металлический, магний металлический), отличающийся тем, что получение литого хрома осуществляют путем центробежного СВС-литья с использованием реакционной смеси, приготовленной путем смешивания исходных компонентов, дополнительно содержащих дифторид кальция (CaF2), причем реакционную смесь помещают в тугоплавкую форму, которую размещают на роторе центрифуги, где воспламенение смеси и проведение синтеза в режиме горения осуществляют при центробежном ускорении в интервале значений перегрузки 45-55 g с последующим отделением литого слитка хрома от шлаковой фазы на основе оксида алюминия (Al2O3), при этом исходную смесь готовят при следующем соотношении компонентов, мас.%:

оксид хрома III - 71,5-72,5;

алюминий металлический - 23,0-24,0;

магний металлический - 2,3-3,2;

дифторид кальция (CaF2) - 1,2-2,3.

Предпочтительно, для получения литого хрома с низким содержанием Al в исходный состав смеси вводят дополнительно металлический магний.

Предпочтительно, для получения литого хрома с низким содержанием неметаллических включений на основе оксида алюминия (Al2O3), синтез проводят при установившемся вращение ротора, обеспечивающий воздействие на образец центробежного ускорения (перегрузки) в интервале значений 45-55 g, при этом общая масса сжигаемой смеси должна составлять от 2,5 кг до 6,0 кг.

Предпочтительно, в качестве тугоплавкой формы, размещенной на роторе центробежной установки, используют, по крайней мере, одну, выбранную из ряда: алундовая, переклазовая или медная водоохлаждаемая с внутренней футеровкой защитным термобарьерным слоем, сформированного на основе неорганических материалов, выбранных из ряда: оксид алюминия (плавленый корунд), оксид иттрия, нитрид алюминия, нитрид бора.

Изобретение поясняется чертежами

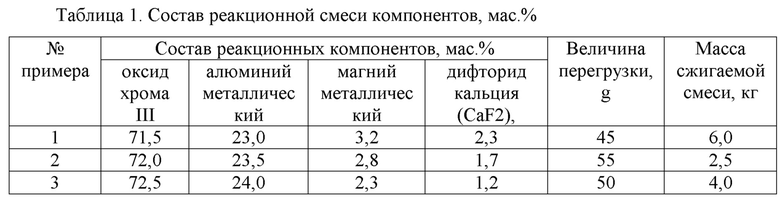

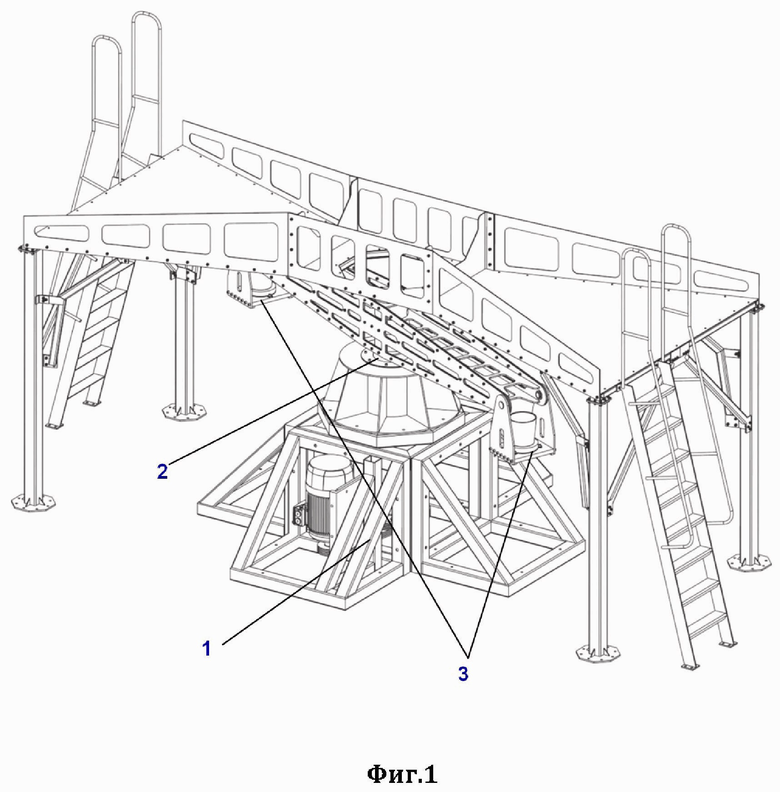

На Фиг.1 показан внешний вид центробежной СВС-установки, используемой для синтеза.

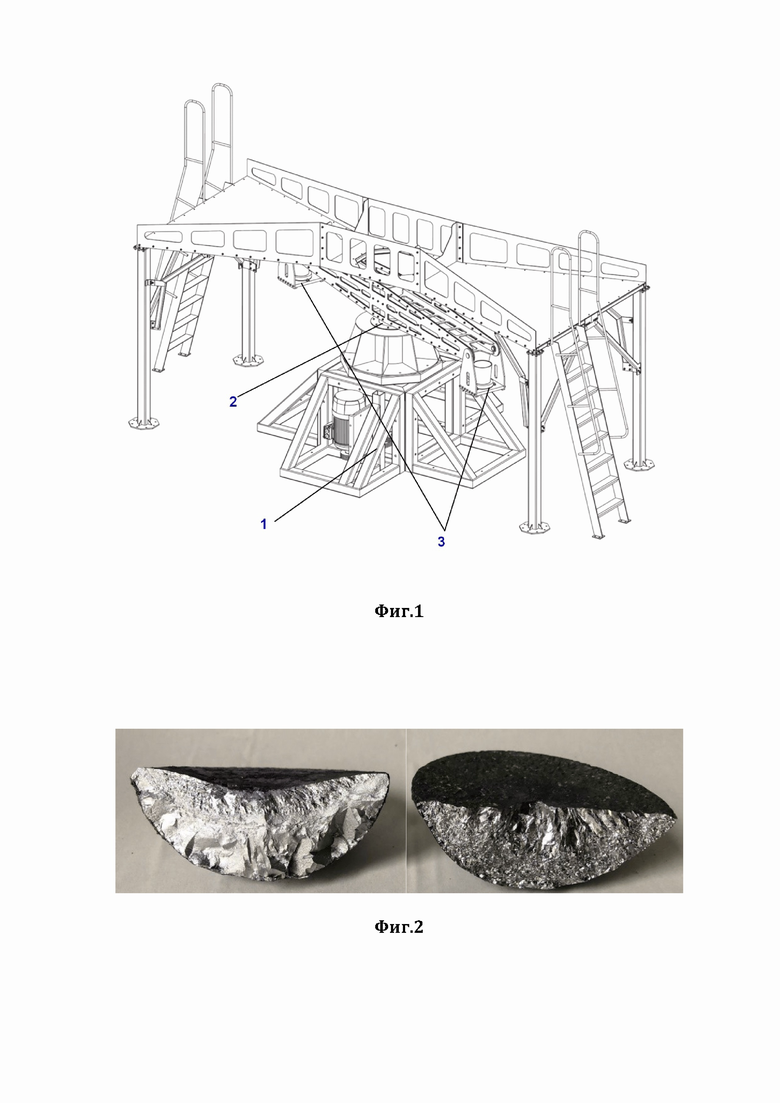

На Фиг.2 показан внешний вид полученных образцов литого хрома (после извлечения из формы.

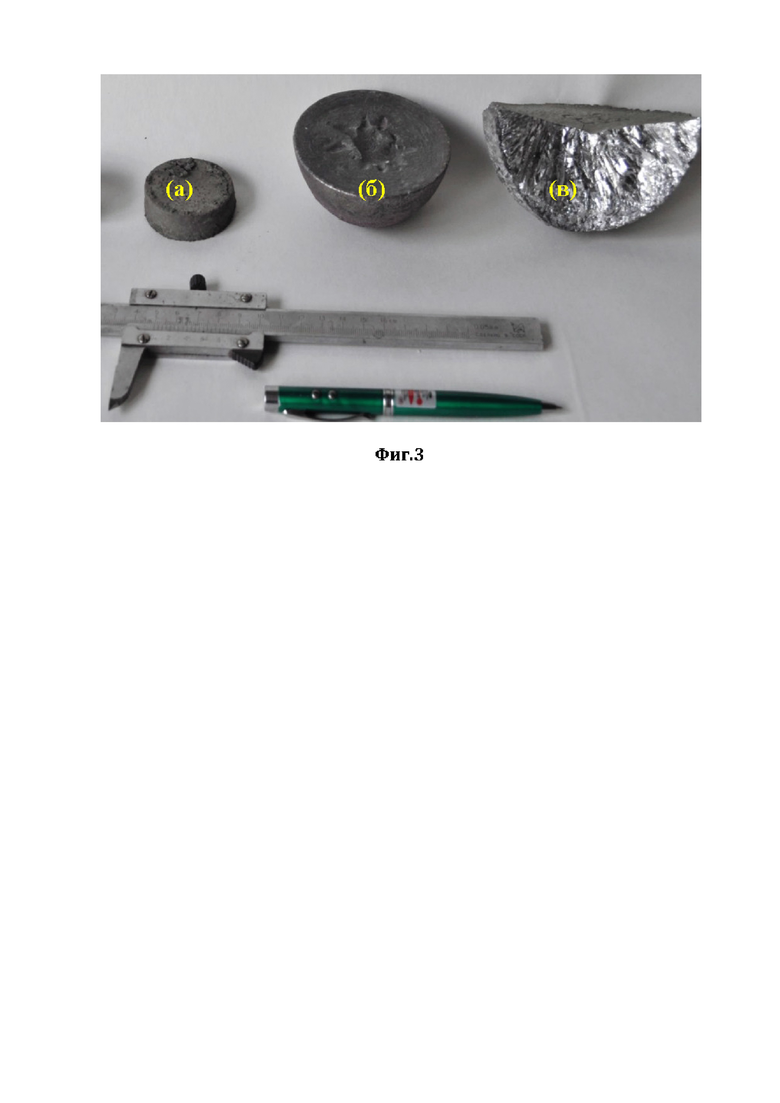

На Фиг.3 показан внешний вид полученных слитков литого хрома методами центробежной СВС-металлургии при увеличении массы засыпки, где (а) - масса смеси 2,5 кг, (б) - масса смеси 3,4 кг, (в) - масса смеси 4,5 кг.

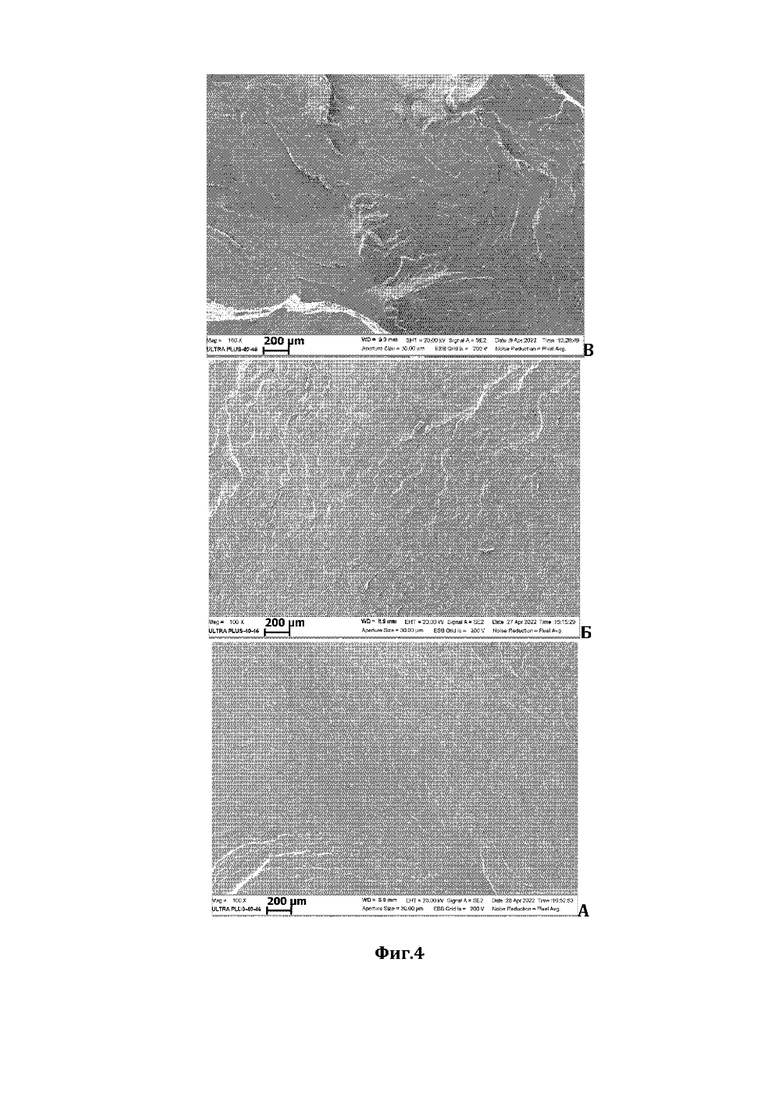

На Фиг.4 показаны микрофотографии структуры скола (СЕМ) полученного образца из литого хрома в режиме технологического горения для различных участков (А -низ, Б - середина, В - верх).

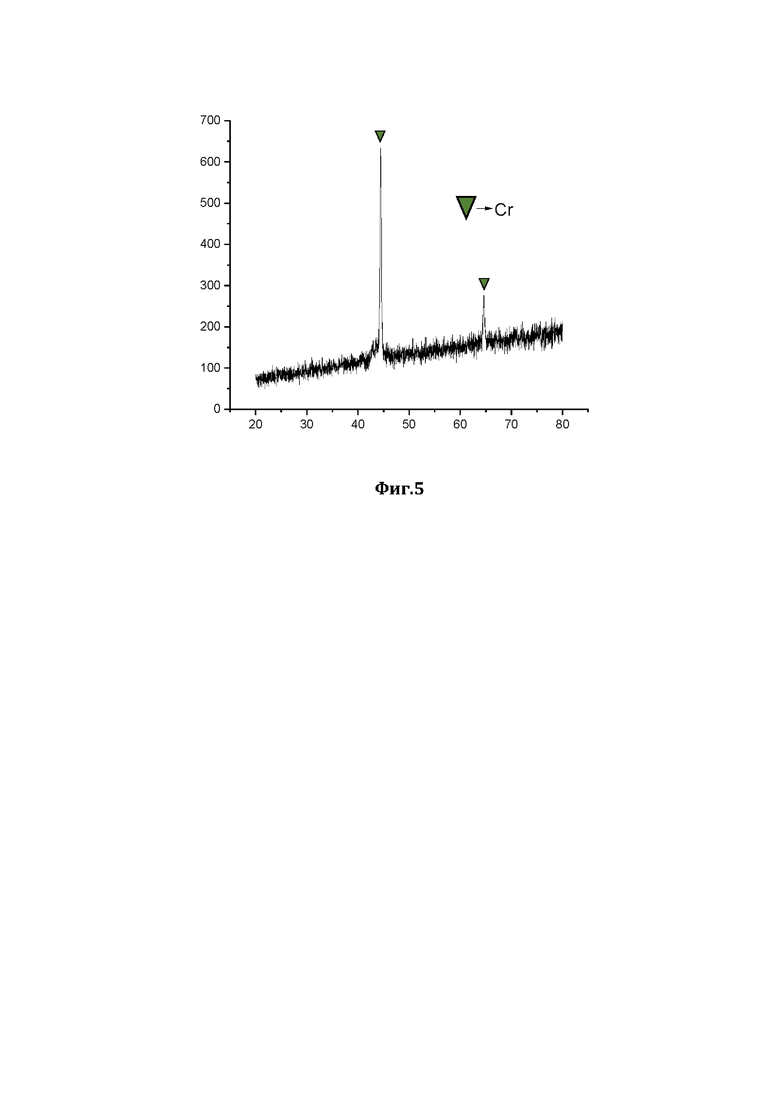

На Фиг.5 показаны результаты рентгенофазного анализа синтезированных сплавов показал наличие пиков, относящихся только к хрому.

На чертежах: 1 - основание центробежной СВС-установки, 2 - ротор, 3 - подвесные реакторы для сжигания СВС-составов.

Осуществление изобретения

Заявленный способ позволяет повысить чистоту синтезируемых слитков литого хрома до значений 99,7 %; снизить потери продуктов горения (в результате разброса) и повысить эффективность процесса синтеза; снизить концентрацию летучих техногенных выбросов на стадии горения (синтеза) исходных составов, за счет отсутствия дополнительных энергетических добавок в составе исходной смеси; снизить образование техногенных отходов, на основе оксида алюминия (вторичных продуктов), формируемых в процессе синтеза, за счет его последующего технического применения в технологиях получения огнеупоров.

Продукт синтеза представляет собой слиток, который состоит из двух слоев: нижний - литой слиток хрома и верхний - литой оксидный материал на основе Al2O3 (корунд), слои отделяют друг от друга и используют по назначению. Синтезированный литой хром имеет пониженное содержание примесей и его используют как исходный материал при легировании прецизионных сплавов специального назначения в металлургии, в технологиях нанесения защитных покрытий, в электронной промышленности как компонент электронных устройств, а литой оксидный материал на основе Al2O3 (корунд) - для изготовления суспензии и последующего производства высокотемпературных литейных форм.

Полученный слиток литого хрома (см. Фиг.2) с мелкозернистой структурой при низком содержании примесей имеет концентрацию хрома не менее 99,7 мас.%, при этом содержание основных примесных компонентов может составлять: 0,003 - 0,01 мас.% , углерода 0,01 - 0,04 мас.%, кислорода 0,03 - 0,1 мас.% , азота 0,002 - 0,04 мас.%.

Технический результат заявленного изобретения достигается тем, что способ получения литого хрома методом центробежного СВС-литья включает приготовление порошковой реакционной смеси исходных компонентов, содержащей, мас.%: оксид хрома (III); алюминий металлический; магний металлический; дифторид кальция (CaF2); загрузка смеси в тугоплавкую форму, по крайней мере, одну, выбранную из ряда: алундовая, переклазовая, медная водоохлаждаемая с внутренней футеровкой поверхности, функциональным защитным слоем из тугоплавкого неорганического соединения, в качестве которого используют, по крайней мере, одно выбранное из ряда: оксид алюминия, оксид иттрия, нитрид алюминия, нитрид бора; размещение формы на центрифуге, воспламенение смеси и проведение синтеза в режиме горения при центробежном ускорении в интервале значений перегрузки 45-55 g с последующим отделением целевого литого сплава от продуктов синтеза.

Для получения литого хрома с низким содержанием примесей в исходный состав смеси вводится одновременно два восстановителя Al и Mg.

Характеристика методов синтеза получения литого хрома.

Синтез проводят при установившемся вращении ротора, обеспечивающим воздействие на образец заданного значения центробежного ускорения (перегрузки), при этом масса смеси, помещенная в форму, может варьироваться от 2,5 кг до 6,0 кг, но не должна составлять менее 2,5 кг. Примеры внешнего вида полученных слитков литого хрома методами центробежной СВС-металлургии при увеличении массы засыпки показаны на Фиг.3.

Сущность способа состоит в использовании тепловой энергии, выделяемой в ходе протекания экзотермических реакций в волне горения после инициирования смеси исходных реагентов. В результате реализации высоких температур, непосредственно в волне горения, процесс синтеза является кратковременным и занимает несколько десятков секунд. Синтез проводят в атмосфере воздуха на центробежной установке.

Внешний вид центробежной СВС-установки, с помощью которой может быть реализован способ, показан на Фиг.1.

Исходный экзотермический СВС - состав загружается в тугоплавкую форму, по крайней мере одну, выбранную из ряда: алундовая, переклазовая или медная водоохлаждаемая с внутренней футеровкой поверхности, функциональным защитным слоем из тугоплавкого неорганического соединения, в качестве которого используют, по крайней мере, одно выбранное из ряда: оксид алюминия, оксид иттрия, нитрид алюминия, нитрид бора; далее реактор размещается в корзине, расположенной на балке центробежной СВС - установки, на балке предусмотрены корзины с подвесными реакционными блоками (3), которые симметрично установлены на балке, центр которой расположен на оси ротора (2). Сам ротор (2) зафиксирован на основании (1) СВС - установки. Реакционные блоки (3) размещаются в водоохлаждаемой обечайке корзины или сегментной охлаждающей конструкции. Задается уровень перегрузки по числу оборотов ротора (2) в единицу времени или по показаниям акселерометра, система электронного управления автоматически выходит на заданный уровень перегрузки или числа оборотов в течении нескольких минут.

Осуществляется инициирование процесса СВС, посредством подачи кратковременного лазерного импульса на поверхность образца, и затем горение (от нескольких секунд до десятков секунд) состава протекает в условиях заданного воздействия перегрузки.

Вращение ротора (2) продолжается до кристаллизации продуктов синтеза (3-5 минут, в зависимости от материала формы и массы сжигаемой смеси). Затем ротор (2) останавливается, и, после остывания, тугоплавкая форма извлекается из реакционного блока (3). Из остывшей тугоплавкой формы извлекаются металлический слиток хрома (см. пример Фиг.2) и шлак. В случае использования водоохлаждаемой формы с термобарьерным покрытием восстанавливают футеровку для подготовки к повторному использованию.

Лазерное зажигание производится двумя лазерами, установленными рядом с осью вращения (не показаны); питание лазеров производится через вал центрифуги.

Воздействие перегрузки от центробежной СВС - установки в процессе горения приводит к интенсивному перемешиванию расплава и к гомогенному распределению компонентов в сплаве (отсутствию ликвации), снижению содержания примесей (неметаллических включений) и увеличению выхода целевого сплава до 99,7% от расчетных значений вследствие положительного действия центробежной силы на фазоразделение продуктов горения на металлическую и шлаковую фазу.

Таким образом, синтез с использованием заявленной установки обладает высокой безопасностью, не требует больших затрат электроэнергии, экологически чист за счет отсутствия в продуктах синтеза газообразных продуктов, а полученный целевой сплав имеет высокий уровень однородного распределения компонентов по объему при низком содержании примесей. Так как основная технологическая стадия (СВС) является одностадийной и ее длительность не превышает 1-2 минуты, а низкий уровень перегрузки позволяет использовать конструкции центрифуг с высокой производительностью, использование центробежной СВС - установки для получения литого хрома дает хорошую эффективность.

На Фиг.4 показана мелкозернистая структура сплава дендритного типа характерная для литых материалов. Из Фиг.4 видно, что сплав имеет равномерную структуру.

Микрофотографии (Фиг.4) полученных слитков литого хрома (со скола) для различных участков (верх, низ, середина) не выявили заметных различий по составу и структуре сплава, что в первую очередь объясняется особенностями СВС - металлургии и воздействием центробежных сил, которые способствуют более полному перемешиванию компонентов расплава до его кристаллизации.

Результаты рентгенофазного анализа синтезированных сплавов (см. Фиг.5) показал наличие пиков, относящихся только к хрому.

Сущность способа поясняется примерами.

Пример 1.

Готовят реакционную смесь исходных компонентов при следующем соотношении, мас.%: оксид хрома (III) - 70,5; алюминий металлический - 23,0; магний металлический - 3,2; дифторид кальция (CaF2) - 2,3.

Затем готовую смесь засыпают в тугоплавкую форму и помещают в центробежную установку. Ротор центрифуги с помощью электропривода приводится во вращение и при заданных значениях ротора, обеспечивающего действие перегрузки 45 g, реакционную смесь воспламеняют подачей кратковременного лазерного импульса на поверхность образца и затем горение (от нескольких секунд до десятков секунд) состава протекает в условиях заданного воздействия перегрузки.

После завершения процесса горения продукт синтеза охлаждают и извлекают из реакционной формы. Продукт синтеза состоит из двух слоев с четкой границей раздела: нижний - целевой продукт, слитой слитого хрома и верхний - литой оксидный материал на основе Al2O3 (корунд). Слои легко отделяются друг от друга. Содержание хрома в целевом продукте составляет не менее 99,7 мас.%. Содержание примесей в сплаве не более 0,3 %.

Примеры осуществления способа по аналогии с примером 1, но в ином составе исходной смеси, а также сам пример 1, представлены в Таблице 1.

Как видно из представленных данных, предложенный способ позволяет получать литой хром в одну технологическую стадию при этом содержание хрома в целевом продукте составляет не менее 99,7 мас.%. Содержание примесей в сплаве не более 0,3 %.

Воздействие перегрузки в процессе горения приводит к интенсивному перемешиванию высокотемпературного расплава в зоне химического взаимодействия и, как следствие, к повышению полноты химического восстановления оксида хрома (III), снижению содержания примесей (неметаллических включений), за счет интенсификации процесса гравитационного разделения оксидных и металлических продуктов синтеза, и увеличению выхода целевого сплава до 96 % от расчетных значений.

Способ получения обладает высокой безопасностью, не требует больших затрат электроэнергии, экологически чист за счет крайне низкой концентрации образующихся газообразных продуктов в зоне горения, а полученный целевой сплав имеет высокий уровень чистоты, не менее 99,7 мас.%, при низком содержании примесей. Предложенный способ является технологичным, так как основная технологическая стадия (СВС) является одностадийной и ее длительность не превышает 1-2 минуты, а относительно низкий уровень перегрузки позволяет использовать конструкции центрифуг с высокой производительностью.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СПЛАВА ХРОМ-МОЛИБДЕН-ВОЛЬФРАМ В РЕЖИМЕ ТЕХНОЛОГИЧЕСКОГО ГОРЕНИЯ | 2023 |

|

RU2819548C1 |

| ЦЕНТРОБЕЖНАЯ УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ЛИТЫХ МАТЕРИАЛОВ МЕТОДАМИ ЦЕНТРОБЕЖНОГО СВС-ЛИТЬЯ | 2023 |

|

RU2814351C1 |

| Способ получения электродов из сплавов на основе алюминида титана | 2016 |

|

RU2630157C2 |

| Способ получения электродов из сплавов на основе алюминида никеля | 2015 |

|

RU2607857C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИТОГО СПЛАВА В РЕЖИМЕ ГОРЕНИЯ | 2004 |

|

RU2270877C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИТОГО СПЛАВА НА ОСНОВЕ КОБАЛЬТА В РЕЖИМЕ ГОРЕНИЯ | 2007 |

|

RU2352662C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КРУПНОПОРИСТЫХ ОГНЕУПОРНЫХ ТРУБ | 2006 |

|

RU2318633C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИТОГО ДИСИЛИЦИДА МОЛИБДЕНА В РЕЖИМЕ ГОРЕНИЯ | 2008 |

|

RU2367702C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИТОГО СПЛАВА НА ОСНОВЕ АЛЮМИНИДОВ ТИТАНА | 2006 |

|

RU2320744C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ГИДРООЧИСТКИ ДИЗЕЛЬНОГО ТОПЛИВА | 2012 |

|

RU2491123C1 |

Изобретение относится к области металлургии, в частности к технологии получения литого хрома. Способ осуществляет методом центробежного СВС-литья с использованием реакционной смеси. Подготовку реакционной смеси осуществляют путем смешивания оксида хрома (III), алюминия металлического, магния металлического и дифторида кальция (CaF2) при следующем соотношении компонентов, мас.%: оксид хрома (III) 71,5-72,5; алюминий металлический 23,0-24,0; магний металлический 2,3-3,2; дифторид кальция (CaF2) 1,2-2,3. Полученную реакционную смесь помещают в тугоплавкую форму, которую размещают на роторе центрифуги, и осуществляют воспламенение смеси и проведение синтеза в режиме горения при центробежном ускорении в интервале значений перегрузки (45-55)g с последующим отделением литого слитка хрома от шлаковой фазы на основе оксида алюминия Al2O3. Обеспечивается разработка внепечной технологии получения литого хрома с чистотой до 99,7%, с пониженным содержанием основных примесных компонентов в виде Аl, O, N, С, выход целевого продукта до 96 мас.% от расчетных значений, снижение энергозатрат и снижение летучих техногенных выбросов на стадии горения исходных составов за счет отсутствия дополнительных энергетических добавок в составе исходной смеси. 3 з.п. ф-лы, 5 ил., 1 табл., 1 пр.

1. Способ получения литого хрома в режиме технологического горения, включающий подготовку реакционной смеси путем смешивания исходных компонентов и ее центробежное СВС-литье, отличающийся тем, что реакционную смесь приготавливают путем смешивания оксида хрома (III), алюминия металлического, магния металлического и дифторида кальция (CaF2) при следующем соотношении компонентов, мас.%:

полученную реакционную смесь помещают в тугоплавкую форму, которую размещают на роторе центрифуги, и осуществляют воспламенение смеси и проведение синтеза в режиме горения при центробежном ускорении в интервале значений перегрузки (45-55)g с последующим отделением литого слитка хрома от шлаковой фазы на основе оксида алюминия Al2O3.

2. Способ по п. 1, отличающийся тем, что в реакционную смесь вводят дополнительно металлический магний.

3. Способ по п. 1, отличающийся тем, что общая масса сжигаемой смеси составляет от 2,5 до 6,0 кг.

4. Способ по п. 1, отличающийся тем, что в качестве тугоплавкой формы используют форму, выбранную из ряда: алундовая, переклазовая или медная водоохлаждаемая с внутренней футеровкой, защитным термобарьерным слоем, сформированным на основе неорганических материалов, выбранных из ряда: оксид алюминия в виде плавленого корунда, оксид иттрия, нитрид алюминия, нитрид бора.

| КУБАНОВА А.Н | |||

| и др | |||

| Синтез литого высокочистого Cr методами центробежной СВС-металлургии | |||

| XV Всероссийский симпозиум по горению и взрыву | |||

| Тезисы докл | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| КУБАНОВА А.Н | |||

| и др | |||

| Получение высокочистого хрома методами СВС-металлургии | |||

| Материалы Международной научной конференции студентов, аспирантов и молодых ученых | |||

Авторы

Даты

2024-11-05—Публикация

2023-12-19—Подача