Изобретение относится к области литейных технологий, а именно к центробежным установкам с вертикальным валом вращения для осуществления технологических процессов получения литых или спеченных материалов, синтезируемых в процессе горения высоко экзотермических порошковых составов методами самораспространяющегося высокотемпературного синтеза (СВС).

Из уровня техники известны различные установки для получения из реакционной смеси полуфабриката методом центробежного СВС-литья и последующий вакуумный индукционный переплав полуфабрикатов в медном водоохлаждаемом тигле, обеспечивающий рафинирование сплава от газовых примесей и модифицирование структуры за счет введения в расплав порошковой лигатуры, состоящей из прессованной смеси алюминия с нанопорошком (патенты RU 2630157, RU2032496, RU2523049, RU2320744 и другие. В них описано использование центробежной установки с размещенном на роторе снаряженной тугоплавкой формы.

Наиболее близким аналогом является статья В.В. Клубович, М.М. Кулак, В.Г. Самолетов, Б.Б. Хина, "ПОЛУЧЕНИЕ ИЗНОСОСТОЙКИХ МАТЕРИАЛОВ МЕТОДОМ СВС-ЛИТЬЯ С ПРИМЕНЕНИЕМ ЦЕНТРОБЕЖНЫХ СИЛ" (Вести национальной академии наук Белоруссии. Серия физико-технических наук. 2019. Т. 64, № 3. C. 275-285) [https://vestift.belnauka.by/jour/article/download/452/415], в которой описана роторная установка центробежного литья и составы исходной реакционной шихты на основе железа.

Установка центробежного литья состоит из поворотного рычага центрифуги, поджигающей спирали, шихты, реактора, пластины-диафрагмы, литейной формы, подвесных стаканов, панели управления, скользящих контактов, электродвигателя.

В установке проводили синтез. Инициирование процесса горения осуществляли при достижении стационарной скорости вращения центрифуги, путем подачи через скользящие контакты напряжения на поджигающую спираль из нихрома. Отверстие в дне реактора, который представляет собой графитовый стакан, закрывали железной пластинкой-диафрагмой толщиной 0,2-0,3 мм.

В подвесной стакан устанавливали последовательно литейную форму и реактор. Стакан подвешивали на поворотный рычаг и на нем закрепляли панель поджига, клеммы которой соединены проводами с трансформатором через скользящие контакты. Центрифугу приводили во вращение электродвигателем. Когда частота вращения центрифуги достигала заданного значения, на поджигающую спираль подавали питающее напряжение. Химическая реакция в шихте приводила к появлению расплавленных фаз - оксидной и металлической. Процесс горения, распространяясь по объему шихты, достигал дна реактора, диафрагма проплавлялась, и расплав перетекал в литейную форму.

После завершения процесса кристаллизации расплава центрифугу останавливали, и отлитую деталь извлекали из литейной формы. Для получения наплавленных покрытий расплав выливали на стальную подложку. Синтез проводили на воздухе с применением центробежной перегрузки n = 400.

Инициирование процесса горения в известной установке осуществляется при достижении стационарной скорости вращения центрифуги, путем подачи через скользящие контакты напряжения на поджигающую спираль из нихрома. Используется панель поджига, клеммы которой соединены проводами с трансформатором через скользящие контакты, через которые на поджигающую спираль подают питающее напряжение.

Недостатком известной центробежной установки является отсутствие системы лазерного поджига и системы охлаждения реакционного блока. Отсутствие данных систем не позволяет получать литые продукты повышенной чистоты (вследствие возможного частичного попадания в высокотемпературный расплав поджигающей спирали и подводных медных проводов) и обеспечивать контролируемую скорость охлаждения расплава продуктов синтеза, с целью получения заданного состава целевых продуктов синтеза и микроструктуры.

Установлено, что воздействие перегрузки (воздействие центробежных сил) оказывает всестороннее влияние на всех стадиях формирования конечных продуктов в процессе центробежного СВС-литья. На стадии горения перегрузка интенсифицирует конвективное перемешивание продуктов горения в зоне распространения фронта горения, что приводит к увеличению полноты химического взаимодействия. На стадии фазоразделения (гравитационной сепарации) жидкофазных продуктов синтеза, металлическая фаза (как правило, целевая) оседает вследствие большего удельного веса, формируя слиток целевых продуктов в донной части формы, а шлаковая фаза (на основе корунда) формирует верхний слой (меньший удельный вес), что обеспечивает защиту высокотемпературного расплава металлической фазы от взаимодействия с окислительной средой воздуха, защищая расплав металла от окисления на воздухе.

Для получения литых материалов на основе тугоплавких металлов (на основе W, Mo, Nb, Cr, и др.) используют высокоэкзотермические СВС-составы термитного типа; в результате их взаимодействия во фронте горения реализуются сверхвысокие температуры (до 4000 С). Для обеспечения контролируемых условий синтеза таких материалов, методами центробежной СВС-металлургии, необходимо задавать установленный уровень перегрузки и интенсивный теплообмен материала формы с целью исключения его проплавления.

Поэтому, известная установка используется для получения менее тугоплавких материалов, в частности, на основе системы железо-хром-никель-углерод.

Техническим результатом изобретения является возможность осуществления процесса синтеза методами центробежной СВС-металлургии материалов и сплавов на основе тугоплавких металлов при заданном (контролируемом) уровне перегрузки (центробежных сил) и интенсивном теплообмене материала формы на стадии формирования и кристаллизации расплава, что обеспечивает безопасное (контролируемое) формирование продуктов синтеза в тугоплавкой форме.

Указанный технический результат достигается за счет того, что заявлена центробежная установка для получения литых материалов, включая материалы на основе тугоплавких металлов, методами центробежной СВС-металлургии, из стоящего на опорном основании поворотного рычага роторной центрифуги, на балке которой размещено две симметрично расположенных поворотных корзины с реакционными блоками для размещения тугоплавкой формы с экзотермическим СВС-составом, удаленно расположенной компьютерной панели управления системой привода электродвигателя для обеспечения контролируемой (заданной) скорости вращения ротора центробежной установке, системой охлаждения сегментной водоохлаждаемой обечайки, в которой расположена медная форма, ламинированная с внутренней поверхности тугоплавким компонентом, системой лазерного инициирования (зажигания) СВС-составов и резервной системой инициирования составов электрической вольфрамовой спиралью. В системе лазерного инициирования исходных составов используются оптический подвод лазерного излучения, установленный рядом с осью вращения и через призматическое зеркало луч преломляется на поверхность экзотермического СВС-состава. В системе охлаждения трубы подвода и отвода воды через запорную арматуру, теплообменник и центробежные циркуляционные насосы соединены с баком системы охлаждения, соединенным с магистралью охлаждающей воды через клапан подпитки. Предпочтительно, использован пластинчатый теплообменник радиаторного типа, а в качестве теплоносителя использован раствор 30% этиленгликоля с подпиткой от чиллера.

Предпочтительно, к медному охлаждающему сегменту реактора корзины подключен акселерометр, который соединен с контроллером системы управления.

Предпочтительно, к самому реактору каждой корзины подведена вольфрамовая спираль, контакты которых выведены на роторное соединение, откуда по кабелю электропитания подключены к источнику питания электроподжига, который, в свою очередь, подключен к контроллеру питания электроподжига, а он связан с контроллером системы управления.

При этом, контроллер системы управления подсоединен к частотному преобразователю асинхронного привода, связанного с асинхронным приводом вала.

Указанная конструктивная реализация сразу нескольких систем, работающих в процессе вращения ротора (балка, узел опорный с валом, 2 корзины), в данной центробежной СВС-установке (система регулирования и контроля оборотов вращения ротора установки.

Благодаря включению в установку системы инициирования, состоящей из лазерной системы поджига и системы охлаждения реакторного блока, обеспечивается уникальное сочетание инструментальных возможностей для управления процессами горения, формирования химического и фазового составов и формирования микроструктуры. Это открывает новые возможности для синтеза практически востребованных материалов методами центробежной СВС-металлургии.

Контроль задаваемого уровня перегрузки, использование лазерной системы инициирования исходных СВС-составов и системы охлаждения реакторного блока обеспечивает контролируемое обеспечение параметров синтеза, с целью повышения полноты химического взаимодействия компонентов во фронте горения, снижения возможных потерь продуктов синтеза вследствие подавления разброса на стадии горения высокоэкзотермических СВС-составов термитного типа. Так, заявленная центробежная установка позволяет реализовать уровень перегрузки до 600g при сжигаемых недостижимых ранее массах экзотермических составов до 10 кг.

Повышение массы сжигаемой смеси обеспечивает увеличение времени нахождения продуктов синтеза в расплавленном состоянии. Воздействие высоких значений перегрузки при одновременном увеличении времени “жизни” расплава повышает степень фазоразделения продуктов синтеза, обеспечивая повышения чистоты конечных целевых продуктов синтеза. Использование лазерной системы инициирования реакции позволяет обеспечить синхронное инициирование СВС-составов в симметрично расположенных реакционных блоках, что создает благоприятные условия для работы центробежной установке. Кроме этого, лазерное инициирование обеспечивает повышение чистоты получаемых продуктов синтеза.

При инициировании смеси процесс горения СВС-составов осуществляется под воздействием предварительно задаваемой перегрузки и действующей in-situ СВС. Воздействие перегрузки в заявленной установке оказывает положительное всестороннее влияние на всех стадиях формирования конечных продуктов в процессе СВС.

Так, на стадии остывания высокотемпературного расплава и последующей кристаллизации, водоохлаждаемая система реакционного блока и высокие значения создаваемой перегрузки обеспечивают интенсивный тепломассобмен между расплавом и стенкой тугоплавкой формы, что в свою очередь приводит к существенному уменьшению структурных составляющих (вплоть до субмикронного и наноразмерного уровня) и минимизации ликвационных неоднородностей.

В целом, совокупный эффект влияния перегрузки и высокой скорости остывания продуктов реакции приводит к росту производительности процесса синтеза, снижения потерь материала в процессе горения, повышения качества слитка за счет снижения концентрации неметаллических включений, снижения уровня концентрации газовых примесей и минимизации ликвационных неоднородностей (выравнивания химического состава по всему объёму слитка), что особенно актуально для гетерогенных и многокомпонентных сплавов, в состав которых входят тугоплавкие металлы и их соединения.

Изобретение поясняется чертежами

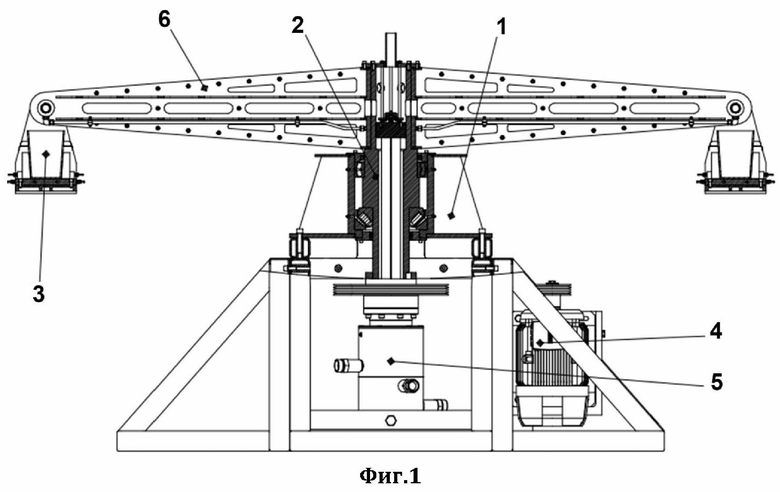

На Фиг.1 показано внутреннее устройство центробежной СВС-установки.

На Фиг.2 показан внешний вид центробежной СВС-установки, используемой для синтеза.

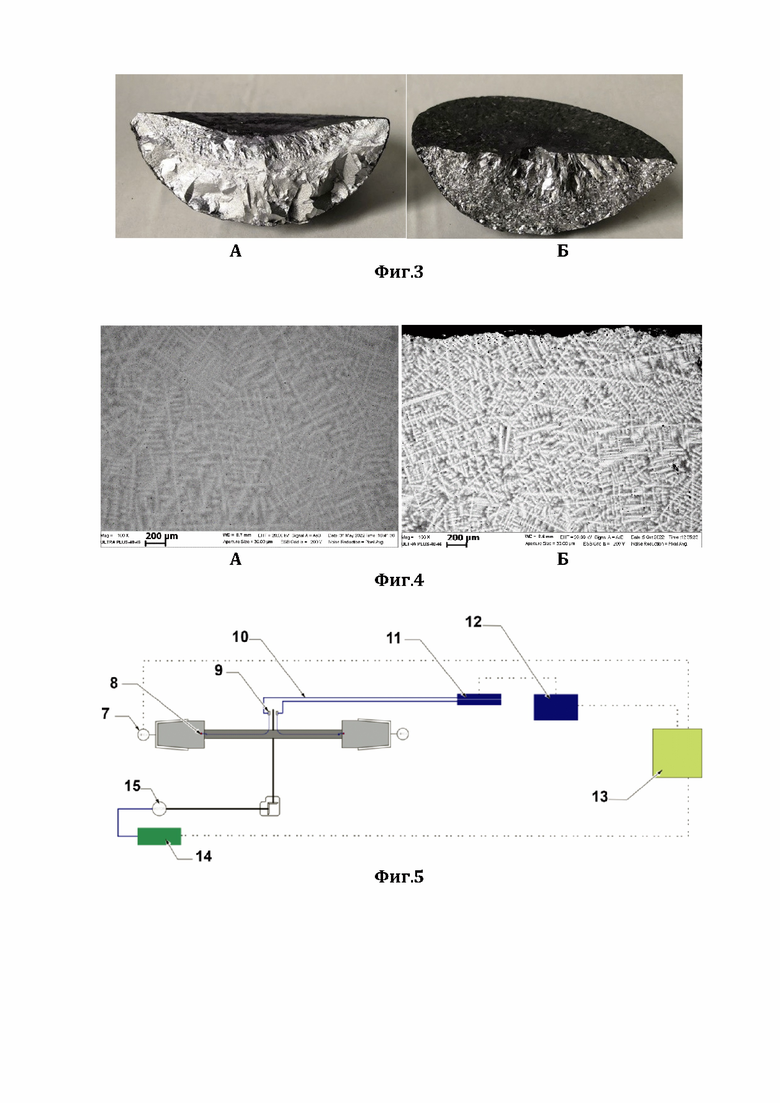

На Фиг.3 показан внешний вид полученных литых образцов (после извлечения из формы) целевых сплавов Cr-60Mo (А) и Cr-30Mo-30W (Б).

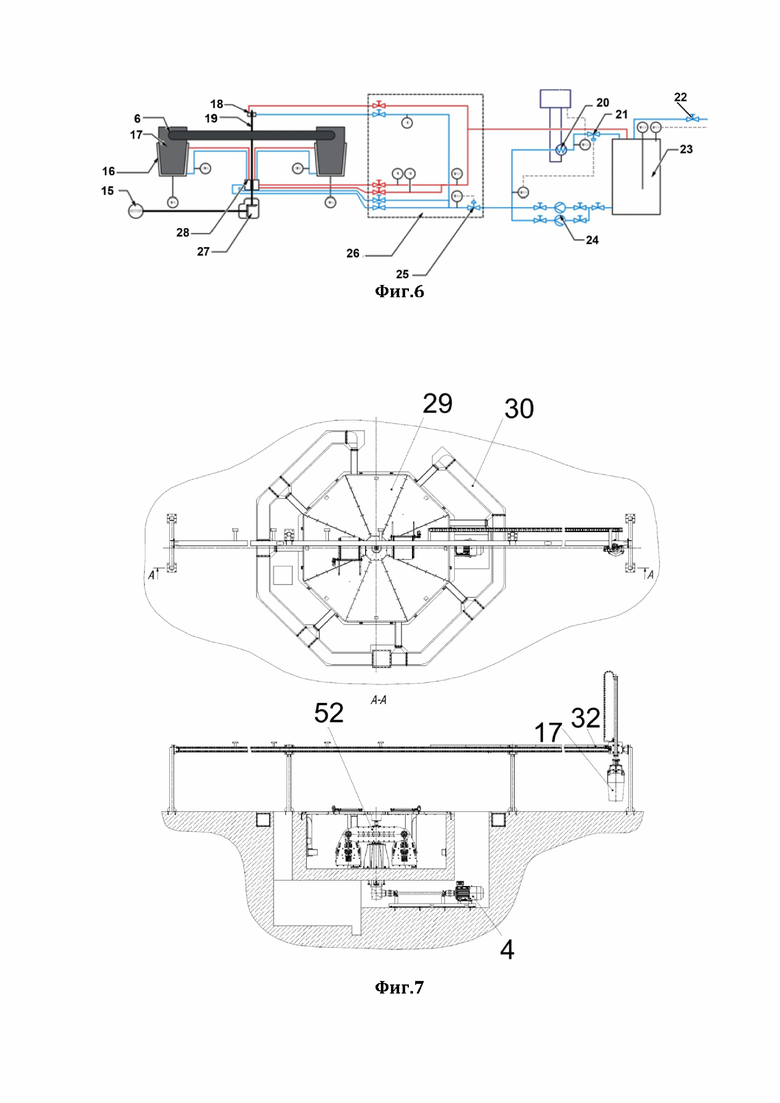

На Фиг.4 показаны микрофотографии структуры (СЕМ) полученного образца сплава на основе системы двухкомпонентных сплавов Cr-60Mo (А) и Cr-60W (Б).

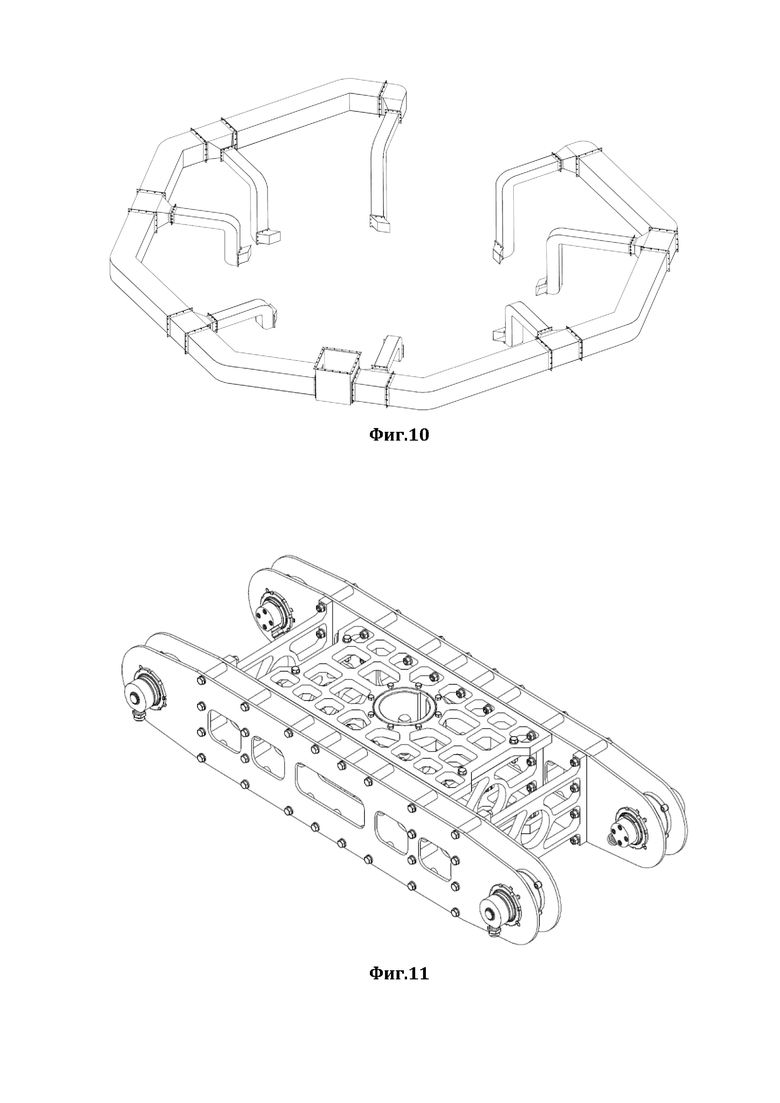

На Фиг.5 показана схема работы системы лазерного зажигания.

На Фиг.6 показана схема работы системы охлаждения.

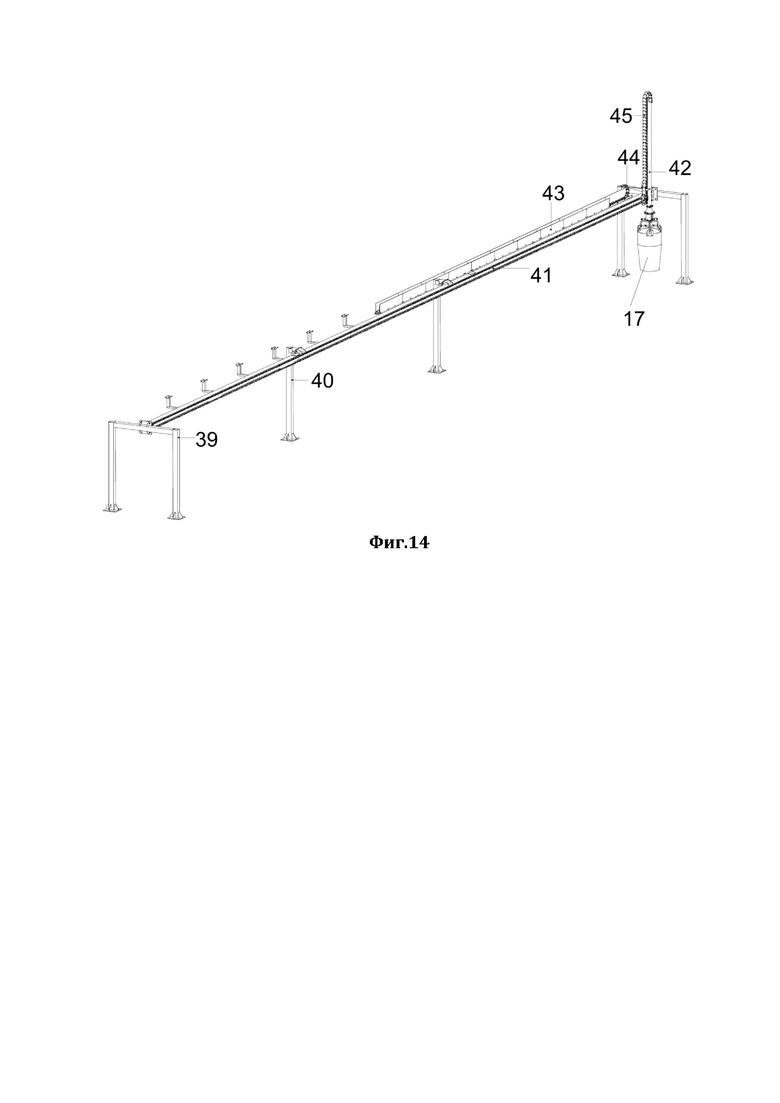

На Фиг.7 показан комплекс оборудования центрифуги.

На Фиг.8 показан комплекс оборудования центрифуги (вид сбоку в разрезе крупным планом).

На Фиг.9 показана схема центрифуги.

На Фиг.10 показан воздуховод вентиляционного коллектора системы дегазации.

На Фиг.11 показан пример устройства балки.

На Фиг.12 показано устройство корзины.

На Фиг.13 показано устройство охлаждения реактора.

На Фиг.14 показано устройство манипулятора.

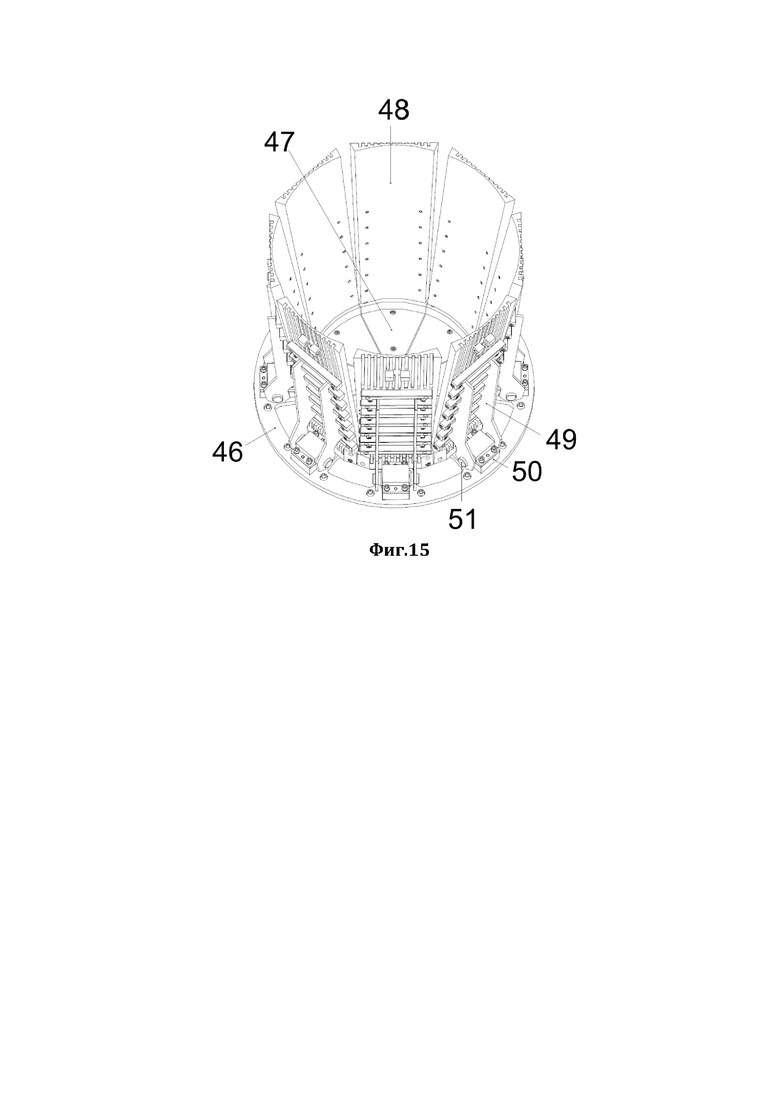

На Фиг.15 показано устройство ложемента.

На чертежах: 1 - основание центробежной СВС-установки, 2 - ротор, 3 - корзина для реактора сжигания СВС-составов, 4 - электродвигатель центрифуги, 5 - система подвода охлаждения реакторов, 6 - балка, 7 - акселерометр, 8 - вольфрамовая спираль, 9 - роторное соединение, 10 - кабель электропитания, 11 - источник питания электроподжига, 12 - контроллер питания электроподжига, 13 - контроллер системы управления, 14 - частотный преобразователь асинхронного привода, 15 - асинхронный привод, 16 - устройство охлаждения реактора, 17 - реактор, 18 - роторное соединение охлаждения лазерного источника, 19 - вал, 20 - пластинчатый теплообменник, 21 - регулируемый клапан постоянного давления, 22 - клапан подпидки, 23 - бак системы охлаждения, 24 - центробежные циркуляционные насосы, 25 - клапан регулирования расхода, 26 - гребенка системы охлаждения, 27 - угловой редуктор, 28 - роторное соединение охлаждения реакторов, 29 - перекрытие, 30 - воздуховод вентиляционного коллектора системы дегазации, 31 - основание центрифуги, 32 - манипулятор, 33 - помещение центрифуги, 34 - патрубок соединения с системой охлаждения реакторов, 35 - коллеторы, 36 - трубопроводы, 37 - патрубки, 38 - охлаждающая жидкость, 39 - опора концевая, 40 - опора промежуточная, 41 - направляющая горизонтального перемещения, 42 - каретка, 43 - желоб кабелеукладчика горизонтального перемещения, 44 - кабелеукладчик горизонтального перемещения, 45 - кабелеукладчик вертикального перемещения, 46-основание, 47-сектор нижний, 48-сектор боковой, 49-кронштейн, 50-опора, 51-ось, 52 - центрифуга.

Осуществление изобретения

Центробежная установка (см. Фиг.1) работает следующим образом.

Исходный экзотермический СВС-состав загружается в медный реактор с тугоплавкой футеровкой внутренней поверхности медной изложницы, далее реактор размещается в корзине, расположенной на балке центробежной СВС-установки, на балке 6 предусмотрено две корзины 3 с подвесными реакторами. Реактор размещается в водоохлаждаемой обечайке корзины 3 или сегментной охлаждающей конструкции. Задается уровень перегрузки по числу оборотов ротора в единицу времени или по показаниям акселерометра, система автоматически выходит на заданный уровень перегрузки или числа оборотов.

Осуществляется инициирование процесса СВС (лазерный поджиг), и затем горение (от нескольких секунд до десятков секунд) состава протекает в условиях заданного воздействия перегрузки. Вращение ротора 2 продолжается до кристаллизации продуктов синтеза (1-5 минут, в зависимости от массы и типа сжигаемой смеси). Затем ротор 2 останавливается, и после остывания реактора извлекается из водоохлаждаемой обечайки корзины 3 или сегментной охлаждающей конструкции. Из реактора извлекаются металлический слиток и шлак, с последующим их отделением. В реакторе восстанавливают футеровку для подготовки к повторному использованию.

Инициирование процесса СВС-синтеза происходит при помощи системы лазерного зажигания (Фиг.5) и системы резервного поджига на основе электрической спирали (работающего по той же схеме, что и на Фиг.5).

К медному охлаждающему сегменту устройства охлаждения реактора 16 реактора корзины 3 подключается акселерометр 7, который соединен с контроллером системы управления 13.

К самому реактору каждой корзины 3 подведена вольфрамовая спираль 8, контакты которых выведены на роторное соединение 9, откуда по кабелю электропитания 10 подключены к источнику питания 11 электроподжига, который, в свою очередь, подключен к контроллеру питания электроподжига 12, а он связан с контроллером системы управления 13.

При этом, контроллер системы управления 13 подсоединен к частотному преобразователю 14 асинхронного привода, связанного с асинхронным приводом 15 вала 19 (см. Фиг.6).

Лазерное зажигание производится через оптический подвод лазерного излучения, установленный рядом с осью вращения, и через призматическое зеркало луч преломляется на поверхность экзотермического СВС-состава. Питание лазеров производится через вал центрифуги (за счет генератора, работающего от вращения вала 19).

Оборудование комплекса центрифуги (см. Фиг.7) обеспечивает выполнение следующих операций:

- загрузка реакторов с подогретой реакционной смесью в корзины центрифуги;

- разгон центрифуги до заданной частоты вращения;

- подача команды на включение лазера для зажигания реакционной смеси;

- центрифугирование до полного прогорания смеси и её разделения под воздействием перегрузки на металл и шлак;

- охлаждение реактора;

- остановка центрифуги;

- выгрузка реакторов с металлом и шлаком из корзин центрифуги.

Центрифуга 52 расположена в целях безопасности внутри специального помещения 33 выше уровня пола. Основание центрифуги 31 закреплено на бетонном фундаменте посредством фундаментных болтов с гайками. Привод центрифуги представляет собой электромотор 4, который расположен в бункере ниже уровня пола.

Ротор центрифуги - двуплечий, представляет собой балку 6 с двумя, шарнирно закрепленными на противоположных концах, корзинами 3 для реакторов 17. Корзины 3 оснащены водоохлаждаемыми ложементами (см. Фиг.15).

Сверху помещение 33 центрифуги 52 закрыто стальным перекрытием 29 с двумя загрузочными люками, оснащенными пневматическими приводами.

Для транспортирования, загрузки и выгрузки реакторов 17 с реактивной смесью предусмотрен манипулятор 32 с функциями захвата, вертикального и горизонтального перемещений. Манипулятор 32 смонтирован на перекрытии 29 помещения.

Для удаления из помещения центрифуги продуктов горения реакционной смеси на стенах смонтированы воздуховод 30 вентиляционного коллектора системы дегазации (см. Фиг.10).

Порядок работы центрифуги следующий:

а) поочередная загрузка реакторов с подогретой реакционной смесью через открытые

люки перекрытия манипулятором в корзины;

б) закрывание загрузочных люков;

в) разгон центрифуги до заданной частоты вращения;

г) подача команды на включение системы дегазации в процессе выхода центрифуги

на рабочую скорость;

д) подача команды на включение лазера для зажигания реакционной смеси;

е) центрифугирование до полного прогорания смеси и её разделения под

воздействием перегрузки на металл и шлак;

ж) остановка центрифуги и позиционирование;

з) подача команды на выключение системы дегазации;

и) открывание загрузочных люков;

к) поочередная выгрузка реакторов с металлом и шлаком из корзин центрифуги.

Центрифуга предназначена для создания заданного значения перегрузки, необходимой для разделения в процессе горения реакционной смеси на металл и шлак.

Система охлаждения реакторов показана на Фиг.9.

Корпус основания 31 центрифуги является несущей конструкцией центрифуги 52 и предназначен для восприятия нагрузок и передачи их на фундамент.

В корпусе основания 31 центрифуги на подшипниках установлен вертикальный полый вал для передачи крутящего момента от привода к рабочему органу.

Балка 6 центрифуги (Фиг.11) предназначена для шарнирного крепления корзин 3 и представляет собой пространственную металлическую конструкцию.

Элементы балки 6 выполнены из высокопрочной стали и соединены между собой посредством высокопрочных болтов, гаек и шайб.

В центре конструкции расположена ступица для соединения с вертикальным валом опорного основания 31.

На концах балки 6 выполнены узлы крепления корзин 3. Оси узлов крепления выполнены полыми и оснащены специальными соединениями для подвода и отвода охлаждающей жидкости 38.

Корзины 3 предназначены для размещения реакторов 17 с реактивной смесью и предотвращения перегрева корпусов реакторов во время реакции горения реактивной смеси.

Устройство корзины представлено на Фиг.12.

Корзина 3 представляет собой корпус с помещенным внутрь устройством охлаждения реактора 16.

Элементы корпуса корзины 3 изготовлены из высокопрочной стали и соединены между собой посредством высокопрочных болтов, гаек и шайб.

В состав устройства охлаждения реактора 16 входят ложемент (см. Фиг.15), коллекторы 35 (см. Фиг.13), трубопроводы 36, патрубки 37 подвода/отвода охлаждающей жидкости 38, а также фитинги и рукава различной длины.

Ложемент в соответствии с Фиг.15 состоит из восьми нижних 47 и восьми боковых 48 секторов, расположенных по окружности и закрепленных шарнирно посредством

кронштейнов 49, опор 50, осей 51 и крепежей.

Секторы 47 и 48 изготовлены из меди и имеют наружное оребрение для воздушного охлаждения и систему внутренних каналов для жидкостного охлаждения.

На Фиг.10 показан воздуховод системы дегазации.

Он предназначен для удаления из помещения центрифуги продуктов горения реакционной смеси.

Составные части воздуховода изготовлены из коррозионностойкой жаропрочной стали и соединены между собой посредством болтов и гаек.

Манипулятор 32 предназначен для транспортирования, загрузки и выгрузки реакторов с реактивной смесью, имеет функции захвата, вертикального и горизонтального перемещений.

Устройство манипулятора представлено на Фиг.14.

Манипулятор 32 включает в свой состав следующие компоненты:

- опоры концевые 39;

- опоры промежуточные 40;

- направляющая горизонтального перемещения 41;

- каретка 42;

- желоб кабелеукладчика горизонтального перемещения 43;

- кабелеукладчик горизонтального перемещения 44;

- кабелеукладчик вертикального перемещения 45;

- пневмооборудование;

- электрооборудование.

Опоры концевые 39 и промежуточные 40 крепятся к бетонной поверхности анкерами.

На опорах 39 и 40 установлена направляющая горизонтального перемещения 41, представляющая собой балку из стального квадратного профиля с установленными по ее длине направляющими для ходовых катков каретки и зубчатой рейкой.

Корпусом каретки 42 является стальная плита, на которой смонтированы компоненты механизмов горизонтального и вертикального перемещения и захвата.

Механизм горизонтального перемещения включает в свой состав четыре катка, мотор-редуктор, а также зубчатую рейку и направляющие, установленные на горизонтальной направляющей балке.

Механизм вертикального перемещения включает в свой состав четыре катка, мотор-

редуктор с шестерней на тихоходном валу, а также зубчатую рейку и направляющие,

установленные на вертикальной направляющей балке.

Ниже описан пример работы заявленной установки для получения сплава Cr-Mo-W.

Для получения трехкомпонентного сплава Cr-Mo-W в исходный состав смеси вводится одновременно оксид молибдена (VI) и оксид вольфрама (VI), а для получения двухкомпонентного Cr-Mo или Cr-W используется один из оксидов целевого элемента.

При этом, в качестве тугоплавкой формы, размещенной на роторе центробежной установки, используют, по крайней мере, одну, выбранную из ряда: алундовая, переклазовая, графитовая с внутренней футеровкой оксидом алюминия.

Готовят реакционную смесь исходных компонентов при следующем соотношении, масс.%: оксид хрома (III) - 28,8; оксид молибдена (VI) - 44,1; алюминий металлический - 26,6; дифторид кальция (CaF2) - 0,7.

Затем готовую смесь засыпают в тугоплавкую форму и помещают в центробежную установку. Ротор центрифуги с помощью электропривода приводится во вращение и при заданных значениях ротора, обеспечивающего действие перегрузки 45 g, реакционную смесь воспламеняют подачей короткого импульса постоянного тока на электрическую спираль.

Синтез проводят при установившемся вращении ротора, обеспечивающим воздействие на образец заданного значения центробежного ускорения (перегрузки), при этом масса смеси, помещенная в форму, может варьироваться от 2,5 кг до 8,0 кг, но не должна составлять менее 2,2 кг.

Сущность принципа работы установки состоит в использовании тепловой энергии, выделяемой в ходе протекания экзотермических реакций в волне горения после инициирования смеси исходных реагентов. В результате реализации высоких температур непосредственно в волне горения процесс синтеза является кратковременным и занимает несколько десятков секунд.

Синтез на центробежной установке можно проводить при атмосферном воздухе.

Внешний вид центробежной СВС-установки, с помощью которой может быть осуществлен синтез по данному примеру, показан на Фиг.2.

Исходный экзотермический СВС-состав загружается в медный реактор с тугоплавкой футеровкой, далее реактор размещается в корзине, расположенной на балке центробежной СВС-установки, на балке предусмотрены корзины с подвесными реакторами 3, которые симметрично установлены на балке, центр которой расположен на оси ротора 2. Сам ротор 2 зафиксирован на основании 1 СВС -установки. Реакторы 3 размещаются в водоохлаждаемой обечайке корзины или сегментной охлаждающей конструкции. Задается уровень перегрузки по числу оборотов ротора 2 в единицу времени или по показаниям акселерометра, система автоматически выходит на заданный уровень перегрузки или числа оборотов.

Инициирование процесса СВС (лазерный поджиг) и затем горение (от нескольких секунд до десятков секунд) состава протекает в условиях заданного воздействия перегрузки. Вращение ротора 2 продолжается до кристаллизации продуктов синтеза (1-5 минут). Затем ротор 2 останавливается, и после остывания реакторы 3 извлекаются из водоохлаждаемой обечайки корзины или сегментной охлаждающей конструкции. Из реакторов 3 извлекаются металлический слиток и шлак. В реакторах 3 восстанавливают футеровку для подготовки к повторному использованию.

На Фиг.3 показан внешний вид полученных литых образцов (после извлечения из формы) целевых сплавов Cr-60Mo (а) и Cr-30Mo-30W (б).

На Фиг.4 показана мелкозернистая структура сплава дендритного типа характерная для литых материалов. Видно, что сплав имеет равномерную структуру.

Микроанализ полученных составов для различных участков (верх, низ, середина) не выявил заметных различий по составу сплава, что в первую очередь объясняется особенностями СВС-металлургии и воздействием центробежных сил, которые способствуют более полному перемешиванию компонентов расплава до его кристаллизации.

Результаты рентгенофазного анализа синтезированных сплавов показал наличие пиков твердого раствора сформированного на основе целевых элементов (твердого раствора Mo и/или W и Сr).

После завершения процесса горения продукт синтеза охлаждают и извлекают из реакционной формы. Продукт синтеза состоит из двух слоев с четкой границей раздела: нижний - целевой сплав Cr-Mo-W и верхний - литой оксидный материал на основе Al2О3 (корунд). Слои легко отделяются друг от друга. Содержание элементов в целевом продукте составляет вес.%: Mo - 60,2; Al - 0,2; Cr - остальное.

Примеры получения указанного сплава Cr-Mo-W на заявленной установке представлены в Таблице 1.

Свойства целевого материала по примерам представлены в Таблице 2.

g

кг

(Mo/W)-60/0

(Mo/W)-45/15

(Mo/W)-30/30

(Mo/W)-15/45

(Mo/W)-0/60

Таблица 2. Характеристики слитков целевого продукта сплав Cr-Mo-W.

S≤0,0028

S≤0,002

S≤0,003

S≤0,0035

S≤0,0007

Как видно из представленных данных, предложенный способ позволяет получать как двухкомпонентный, так и трехкомпонентный литой сплав Cr-Mo-W, содержащий в своем составе Mo в интервале от 0 до 60,2 мас. % и W в интервале от 0 до 59,8 мас.%. Воздействие перегрузки в процессе горения приводит к интенсивному перемешиванию расплава и к гомогенному распределению компонентов в сплаве (отсутствию ликвации), снижению содержания примесей (неметаллических включений) и увеличению выхода целевого сплава до 97% от расчетных значений вследствие положительного действия центробежной силы на фазоразделение продуктов горения на металлическую и шлаковую фазу.

Таким образом, синтез с использованием заявленной установки обладает высокой безопасностью, не требует больших затрат электроэнергии, экологически чист за счет отсутствия в продуктах синтеза газообразных продуктов, а полученный целевой сплав имеет высокий уровень однородного распределения компонентов по объему при низком содержании примесей. Так как основная технологическая стадия (СВС) является одностадийной и ее длительность не превышает 1-2 минуты, а низкий уровень перегрузки позволяет использовать конструкции центрифуг с высокой производительностью, заявленная установка обладает хорошей эффективностью.

Примеры продуктов синтеза, выполненных согласно заявленной установки:

1. Фазы типа А3В с кубической кристаллической решеткой L12 (Ni3Al, Ni3Si, Ni3Fe, Ni3Mn, Zr3Al).

2. Фазы типа A3B с гексагональной решеткой DO19 (Ti3Al, Ti3Sn).

3. Алюминиды типа Ме3Аl (А3В) со структурой, отличной от Ll2 и DOl9 (Fe3AlDO3; Nb3Al -0Ah3).

4. Алюминиды типа MeAl3 (NbAl3, NiAl3, TaAl3, TiAl3, ZrAl3), их кристаллические структуры различны.

5. Фазы типа АВ с кристаллической решеткой Ll0 (TiAl, CuAu).

6.Фазы типа АВ с кристаллической структурой В2 (NiAl, CoTi, CoZr, NiBe, FeAl, FeCo, TiNi).

1. Тройные алюминиды со структурой Ll2: Al1-x-yTixMey (Me = Co, Cr, Cu, Fe, Mn, Ni; x = 0,24…0,28; у = 0,08…0,14).

2. Тройные фазы Лавеса (TiCr1,5Si0,5; TaFeAl; TaNiAl; NbNiAl).

3. Силициды (MoSi2; NbSi2; Ni3Si; TiSi2; Ti5Si3; Mg2Si; CoSi2).

Алгоритм работы системы лазерного зажигания или резервного поджига и перегрузки показан следующим примером.

Оператор вводит уставку по перегрузке и времени зажигания после достижения перегрузки.

Центрифуга с загруженной в реактора реакционной массой начинает вращение, под воздействием перегрузки корзины переходят в горизонтальное положение.

После подъема корзин 3 в горизонтальное положение и фиксации на акселерометре уставки по перегрузки срабатывает система лазерного зажигания реакционной смеси (время работы лазера от 5 до 60 секунд) или система резервного поджига реакционной смеси (время работы системы до 10 секунд).

Центрифуга продолжает вращаться с установленной перегрузкой во время реакции синтеза около 60 секунд, и далее 360 секунд для окончательного разделения фаз и кристаллизации.

После завершения реакции синтеза и кристаллизации массы центрифуга переходит в режим остановки.

Центрифуга должна остановиться в строго определенном положении, в сегменте с люком загрузки-разгрузки.

Охлаждение обечайки реактора или системной охлаждающей конструкции производится через вал центрифуги при помощи системы охлаждения (Фиг.6).

В системе охлаждения (Фиг.6) медный охлаждающий сегмент 16 реактора 17 каждой корзины 3 снизу соединен с подводом охлаждающей жидкости, а сверху - с отводом нагретом жидкости.

Вал 19 в верхней части ротора имеет роторное соединение 18 охлаждения лазерного источника, также связанное с подводом охлаждающей жидкости и отводом нагретом жидкости.

В нижней части вала 19 установлены угловой редуктор 27 и роторное соединение 28 охлаждения реакторов.

Угловой редуктор 27 связан с асинхронным приводом 15 вала 19.

А роторное соединение 28 охлаждения реакторов тоже связано с подводом охлаждающей жидкости и отводом нагретом жидкости.

Все подводы охлаждающей жидкости и отводы нагретой жидкости проведены через гребенку системы охлаждения 26, имеющую запорную арматуру клапанов регулирования расхода 25, а также датчики давления и температуры.

Из гребенки системы охлаждения 26 подводы охлаждающей жидкости и отводы нагретой жидкости подведены в бак системы охлаждения 23, откуда теплоноситель под давлением центробежных циркуляционных насосов 25 подается в систему охлаждения. При падении или росте давления в системе ее регулируют клапаном 21 постоянного давления и клапаном подпидки 22, который ограничивает подачу воды из магистрали в бак системы охлаждения 23.

Принцип работы системы охлаждения следующий.

Охлаждающая вода поступает через клапан подпитки 22 в бак системы охлаждения 23.

Центробежными циркуляционными насосами 25 вода подается в контур циркуляции, где проходит через пластинчатый теплообменник 20 и клапан регулирования постоянного давления 21.

Пластинчатый теплообменник 20 охлаждается раствором 30% этиленгликоля от чиллера.

Вода из контура с постоянным давлением поступает через клапан регулирования расхода 25 на гребенку системы охлаждения 26.

При помощи ручного регулирования и настройки расхода вода поступает на роторное соединение 28 охлаждения реакторов вала 19.

С роторных соединений 28 вала 19 вода поступает в медные охлаждающие сегменты 16 реактора 17 и на охлаждение лазерного источника.

Вода через роторные соединения 18 поступает в бак системы охлаждения 23, в котором аккумулируется охлаждающая вода для периодического процесса самораспространяющегося высокотемпературного синтеза.

На основании вышеизложенного, можно сделать вывод, что заявленная центробежная установка может быть реализована на практике с достижением заявленного технического результата, т.е. она обеспечивает существенное повышение качества конечных СВС-продуктов, способствует снижению техногенных выбросов (повышает экологичность процесса СВС) и повышает эффективность процесса получения новых материалов методами центробежной СВС-металлургии.

Установка прошла апробацию. Были замерены технические характеристики опытной центробежной СВС-установки, которые приведены в таблице 3.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СПЛАВА ХРОМ-МОЛИБДЕН-ВОЛЬФРАМ В РЕЖИМЕ ТЕХНОЛОГИЧЕСКОГО ГОРЕНИЯ | 2023 |

|

RU2819548C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИТОГО ХРОМА С МАЛЫМ СОДЕРЖАНИЕМ ПРИМЕСЕЙ В РЕЖИМЕ ТЕХНОЛОГИЧЕСКОГО ГОРЕНИЯ | 2023 |

|

RU2829758C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИТОГО СПЛАВА В РЕЖИМЕ ГОРЕНИЯ | 2004 |

|

RU2270877C1 |

| Способ получения электродов из сплавов на основе алюминида никеля | 2015 |

|

RU2607857C1 |

| Способ получения электродов из сплавов на основе алюминида титана | 2016 |

|

RU2630157C2 |

| Машина для центробежного литья | 1979 |

|

SU854569A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИТОГО СПЛАВА НА ОСНОВЕ КОБАЛЬТА В РЕЖИМЕ ГОРЕНИЯ | 2007 |

|

RU2352662C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИТОГО СПЛАВА НА ОСНОВЕ АЛЮМИНИДОВ ТИТАНА | 2006 |

|

RU2320744C1 |

| Способ получения жаропрочных сплавов на основе кобальта | 2023 |

|

RU2813343C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ГИДРООЧИСТКИ ДИЗЕЛЬНОГО ТОПЛИВА | 2012 |

|

RU2491123C1 |

Изобретение относится к области литейных технологий, а именно к центробежным установкам с вертикальным валом вращения для осуществления технологических процессов получения литых или спеченных материалов, синтезируемых в процессе горения высокоэкзотермических порошковых СВС-составов. Центробежная установка для получения литых материалов методами центробежного СВС-литья состоит из стоящего на опорном основании поворотного рычага роторной центрифуги, на балке которой размещено две поворотные корзины с реактором для размещения тугоплавкой формы с экзотермическим СВС-составом, установленной в реакторах поджигающей спирали с подведенным к ней напряжением от источника питания, панели управления, электродвигателя. В установке использован медный реактор с тугоплавкой футеровкой, причем реактор размещается в водоохлаждаемой обечайке корзины или сегментной охлаждающей конструкции, а инициирование процесса СВС-синтеза выполнено на основе системы лазерного зажигания и системы резервного поджига на его же основе, в которой используются лазеры, установленные рядом с осью вращения, где питание лазеров осуществлено через вал центрифуги. Система охлаждения реактора выполнена замкнутого контура и проходит через вал центрифуги, каждую корзину реактора и лазеры, связана с асинхронным приводом вала, причем трубы подвода и отвода воды через запорную арматуру, теплообменник и центробежные циркуляционные насосы соединены с баком системы охлаждения, соединенным с магистралью охлаждающей воды через клапан подпитки. Технический результат: возможность осуществления процесса синтеза методами самораспространяющегося высокотемпературного синтеза (в режиме горения) под воздействием задаваемого уровня центробежных сил и при интенсивном теплообмене. 4 з.п. ф-лы, 15 ил., 3 табл.

1. Центробежная установка для получения литых материалов, включая материалы на основе тугоплавких металлов, методами центробежной СВС-металлургии, состоящая из стоящего на опорном основании поворотного рычага роторной центрифуги, на балке которой размещено две симметрично расположенные поворотные корзины с реакционными блоками для размещения тугоплавкой формы с экзотермическим СВС-составом, удаленно расположенной компьютерной панели управления системой привода электродвигателя для обеспечения контролируемой заданной скорости вращения ротора центробежной установки, системой охлаждения сегментной водоохлаждаемой обечайки, в которой расположена медная форма, ламинированная с внутренней поверхности тугоплавким компонентом, системой лазерного инициирования – зажигания СВС-составов и резервной системой инициирования составов электрической вольфрамовой спиралью; в системе лазерного инициирования исходных составов используются оптический подвод лазерного излучения, установленный рядом с осью вращения, и через призматическое зеркало луч преломляется на поверхность экзотермического СВС-состава; в системе охлаждения трубы подвода и отвода воды через запорную арматуру, теплообменник и центробежные циркуляционные насосы соединены с баком системы охлаждения, соединенным с магистралью охлаждающей воды через клапан подпитки.

2. Центробежная установка по п.1, отличающаяся тем, что в ней использован пластинчатый теплообменник радиаторного типа, а в качестве теплоносителя использован раствор 30% этиленгликоля с подпиткой от чиллера.

3. Центробежная установка по п.1, отличающаяся тем, что к медному охлаждающему сегменту реактора корзины подключен акселерометр, который соединен с контроллером системы управления.

4. Центробежная установка по п.1, отличающаяся тем, что к самому реактору каждой корзины подведена вольфрамовая спираль, контакты которой выведены на роторное соединение, откуда по кабелю электропитания подключены к источнику питания электроподжига, который, в свою очередь, подключен к контроллеру питания электроподжига, а он связан с контроллером системы управления.

5. Центробежная установка по п.4, отличающаяся тем, что контроллер системы управления подсоединен к частотному преобразователю асинхронного привода, связанного с асинхронным приводом вала.

| КЛУБОВИЧ В.В | |||

| и др., Получение износостойких материалов методом СВС-литья с применением центробежных сил, Вести национальной академии наук Белоруссии, Серия физико-технических наук, 2019, т.64, N3, c.275-285 | |||

| Автоматический железнодорожный тормоз с электромагнитным управлением | 1930 |

|

SU26722A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИТОГО СПЛАВА НА ОСНОВЕ АЛЮМИНИДОВ ТИТАНА | 2006 |

|

RU2320744C1 |

| Способ получения электродов из сплавов на основе алюминида никеля | 2015 |

|

RU2607857C1 |

| РЕАКТОР ДЛЯ ПОЛУЧЕНИЯ ТУГОПЛАВКИХ СОЕДИНЕНИЙ МЕТАЛЛОВ | 1988 |

|

SU1688531A1 |

| US 4524817 A, 25.06.1985. | |||

Авторы

Даты

2024-02-28—Публикация

2023-10-18—Подача