Группа изобретений относится к области дорожного строительства и, в частности, к способу перемещения асфальтобетонной смеси в перегружателе и конструкции последнего.

Технология непрерывной укладки дорожного полотна с использованием перегружателей появилась около тридцати лет назад в США. В России перегружатели начали применять в начале 2000-х годов. В настоящее время новая технология активно внедряется Росавтодором. Вступили в силу требования, изложенные в приложении к распоряжению Федерального дорожного агентства от 29 мая 2013 года №717-р, согласно которому при проведении работ по укладке верхних слоев асфальтобетонного покрытия необходимо обеспечить показатели равномерности температуры за асфальтоукладчиком, а именно: разность температур поперечного профиля укладываемого асфальтобетонного покрытия, измеренного на расстоянии 0,3-1,0 метра от выглаживающей плиты асфальтоукладчика, должна составлять не более 10°С. С учетом того, что новые смеси стали более жесткими, применение перегружателей должно стать обязательным условием.

Неравномерность температур при доставке асфальтобетонной смеси вызвана тем, что самосвал, груженый этой смесью, как правило, очень не скоро добирается от смесительной установки завода до места непосредственной укладки асфальтобетона, преодолевая немалые расстояния, либо пробиваясь через автомобильные пробки, либо застревая в распутицу. Чем дольше это длится, тем больше остывает асфальтобетонная смесь, при этом она остывает неравномерно: у стенок кузова самосвала и сверху быстрее, а в глубине массы смеси медленнее. Таким образом, наступает температурная неравномерность смеси, иначе, так называемая, сегрегация. Опасность в том, что сегрегированная по температуре смесь попадает в приемный бункер асфальтоукладчика и холодные ее части укладываются недостаточно плотно в отличие от горячих. В результате последующей укладки на готовом покрытии образуются рыхлые зоны, в которые при дальнейшей эксплуатации дорожного полотна проникает вода, что приводит довольно быстро к образованию в этих местах участков быстрого разрушения.

Кроме температурной сегрегации во время движения самосвала происходит перераспределение крупных и мелких фракций каменного материала в объеме асфальтобетонной смеси -в этом случае наступает фракционная сегрегация. Более мелкие фрагменты просачиваются сквозь более крупные и смещаются вниз. Таким образом, в бункер асфальтоукладчика выгружается совсем не та смесь, которая была тщательно перемешана на асфальтобетонной установке перед загрузкой в самосвал. С такой сегрегацией приходится бороться за счет повторного механического перемешивания смеси непосредственно в перегружателе. Наиболее качественно это осуществляют тяжелые перегружатели, оснащенные большим бункером-накопителем с мощным шнеком.

Любой перегружатель, как промежуточное звено между самосвалом и асфальтоукладчиком, обеспечивает 100% защиту от так называемого поперечного сдвига покрытия, поскольку исключает контакт между последними. Действительно, как только самосвал подходит к асфальтоукладчику и выгружает смесь в приемный бункер, этот процесс сопровождается ударной нагрузкой. Удар передается на плиту укладчика, в результате чего на формируемом покрытии образуется поперечный сдвиг. В этой зоне с измененной плотностью при последующей эксплуатации дорожного полотна появится поперечная трещина.

Еще одним значительным преимуществом любого перегружателя является обеспечение непрерывности укладки. Всякий раз. Когда асфальтоукладчик останавливается, в покрытии также наступает поперечный сдвиг с теми же последствиями зарождения трещины в асфальтобетоне. Останавливаться приходится, например, в случае, когда смесь заканчивается, а новую порцию самосвал по каким-то причинам не доставил. В это время загружаемый самосвалом перегружатель продолжает двигаться с той же скоростью, что и асфальтоукладчик, но на безопасной дистанции от него. При этом бункер укладчика продолжает засыпаться асфальтобетонной смесью. В этом случае самосвалы могут в любое время подъезжать к перегружателю и загружать его в бункер-накопитель асфальтобетонную смесь с запасом. Кстати, чем больше размеры бункера-накопителя, тем лучше условия для проведения непрерывной укладки. Непрерывность автоматически означает и более высокую скорость укладки - время сокращается ровно на те промежутки простоев. При которых по традиционной схеме самосвал разгружается в бункер укладчика.

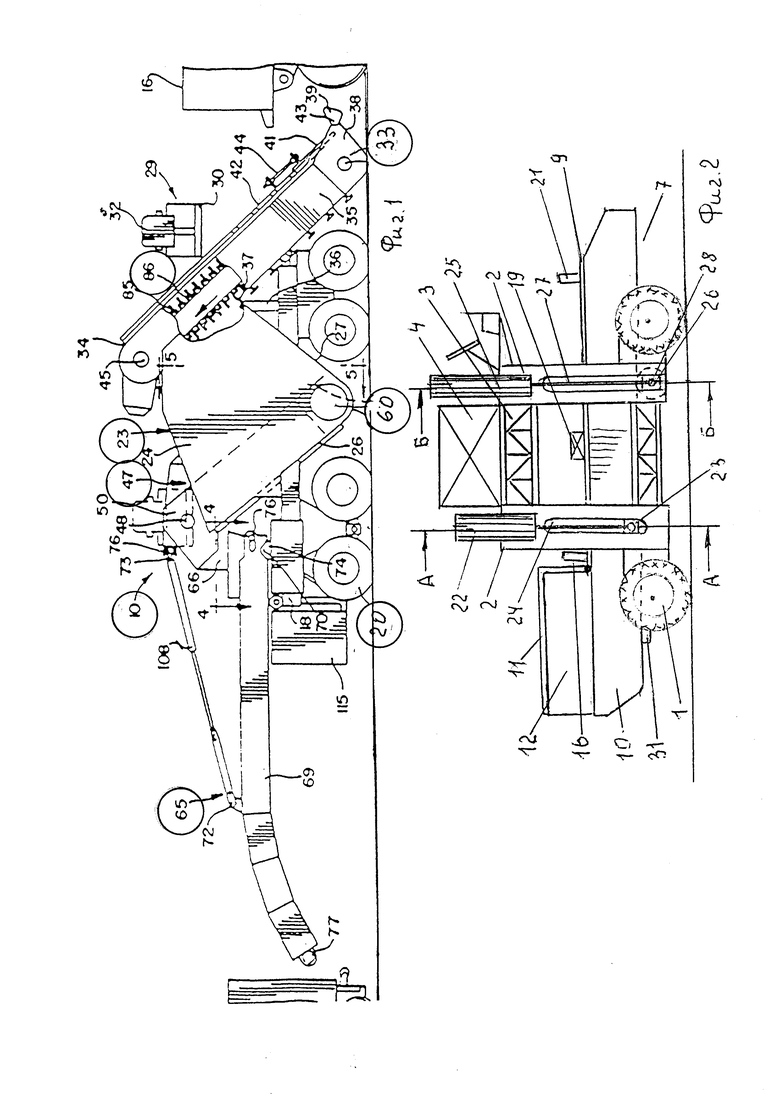

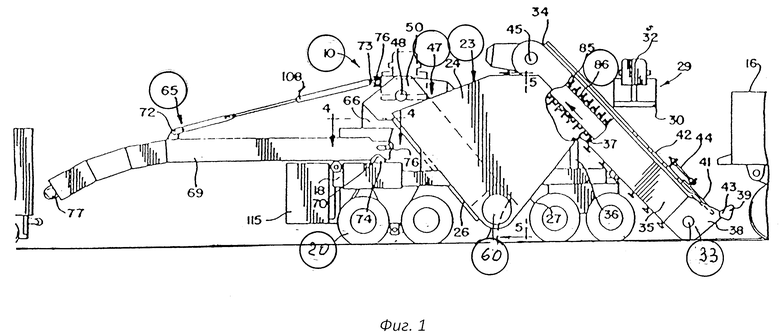

В качестве ближайшего технического предшественника (прототипа) предлагаемой группе изобретений выбрана технология перемещения асфальтобетонной смеси в перегружателе и его конструкция, описанные в US 5035534. Общий вид перегружателя изображен на фиг. 1, прилагаемых чертежей, и ссылки на позиции отдельных узлов и механизмов использованы из описания патента-прототипа. Следует отметить, что компоновочная схема перегружателя 10 включает основные функциональные устройства, которые являются обязательными и, таким образом, создают классический образ перегружателя, сохраняющийся до настоящего времени, как бы «на все времена». К таким основным устройствам относятся шасси 20, загрузочный ковш (бункер, емкость) 33, полость которого связана с полостью накопительного бункера 23 посредством загрузочного скребкового конвейера 86. В донной части бункера 23 смонтирован смесительный шнек 60, осуществляющий двойную десегрегацию, который взаимодействует со вторым разгрузочным скребковым конвейером 47, в свою очередь, перегружающим смесь на ленточный конвейер 65, предназначенный для заполнения бункера асфальтоукладчика. Таким образом, в конструкции перегружателя-прототипа можно выделить три основные функциональные блока: во-первых, загрузочный блок, включающий загрузочный ковш 33 и скребковый конвейер 86, технологический блок, представленный накопительным бункером 23, смесительным шнеком 60 и наконец, разгрузочный блок, включающий два средства непрерывного транспорта в виде скребкового конвейера 47 и ленточного конвейера 65.

В качестве главной проблемы перегружателя-прототипа следует обозначить сложность его конструкции, являющейся следствием его насыщенности отдельными транспортными устройствами, в частности, двумя скребковыми и одним ленточным конвейерами. Последние требуют для своего производства значительных материальных и трудовых затрат. Более того, каждый из них требует в процессе эксплуатации немалых энергетических затрат и также расходов, связанных с эксплуатацией и ремонтом. Наличие в любой машине ряда функционально самостоятельных устройств, механизмов, узлов ведет к снижению ее эксплуатационной надежности и это в полной мере относится к конструкции перегружателя-прототипа.

Таким образом, решение проблемы прямо связано с упрощением конструкции и, как следствие, улучшение экономических показателей при ее производстве и эксплуатации, а также повышение надежности в работе.

Обозначенная проблема решается за счет того, что в перегружателе, согласно предлагаемого изобретения, используется иной, в отличие от прототипа, способ перемещения асфальтобетонной смеси через его конструкцию. Сущность его заключается в том, что при перемещении асфальтобетонной смеси через перегружатель, включающем его загрузку смесью, транспортировку последней, в процессе которой осуществляют температурную и фракционную десегрегацию, и последующую разгрузку, смесь от места загрузки до места разгрузки перемещают по желобу под действием составляющей силы тяжести загруженной массы смеси, направленной вдоль желоба, который для этого наклоняют на угол равный или более угла естественного откоса для горячей асфальтобетонной смеси и контактной поверхности лотка. При этом после загрузки полость желоба герметизируют и осуществляют десегрегацию в условиях пониженного давления воздуха, которое устанавливают в диапазоне 0,95-0,90 атм. Описанный выше способ реализуется в конструкции перегружателя асфальтобетонной смеси, содержащем шасси на опорах качения, на котором установлены силовые агрегаты, а также технологический блок, предназначенный для осуществления температурной и фракционной десегрегации горячей смеси и размещенный между загрузочным и разгрузочным блоками. При этом все упомянутые блоки совмещены в общем корпусе, выполненном в виде желоба открытого со своих концов, который смонтирован на шасси и кинематически связан со средством манипуляции, расположенным на последнем и осуществляющим наклоны желоба в вертикальном направлении. На шасси установлены 4 стойки, на которые опирается платформа, предназначенная для размещения силовых агрегатов, под которой установлен желоб. Средство манипуляции желобом может быть выполнено в двух вариантах, по первому из которых оно содержит 4 гидроцилиндра, два из которых связаны с передними стойками, а два других - с парой задних стоек, при этом штоки передних гидроцилиндров связаны шарнирно с боковыми стенками желоба, обеспечивая ему возможность возвратно-поступательного перемещения, а штоки задних гидроцилиндров связаны между собой с помощью оси, несущей ролики, на которые опирается своим днищем желоб, а по второму - оно содержит две канатные 2-х барабанные лебедки, установленные на платформе, одна из которых расположена над передним концом желоба и связана канатами с его боковыми стенками, а другая лебедка расположена над задним концом желоба и связана с последним аналогичным способом, при этом желоб шарнирно связан своей средней частью с шасси. Общим для обоих вариантов исполнения перегружателя является то, что внутренняя поверхность днища и боковые стенки желоба имеют покрытие из материала с низким коэффициентом трения скольжения, например, фторопласта, а с наружной стороны днища желоба установлен, по меньшей мере, один вибратор, например, под загрузочным блоком, стимулирующий, как и покрытие, перемещение смеси в направлении разгрузочного блока. Отверстие загрузочного блока перекрывается крышкой и он отделен в желобе от технологического блока с помощью вертикальной шиберной заслонки, а разгрузочный блок выполнен как продолжение технологического блока и его торец с отверстием также перекрыт от наружного пространства шиберной заслонкой. В технологическом и разгрузочном блоках над днищем желоба и поперек его установлены средства температурной и фракционной десегрегации смеси, выполненные в виде смесительных шнеков, а в технологическом блоке желоба смонтированы инфракрасные тепловые излучатели. Внутренняя полость желоба в технологическом блоке сообщается с наружным пространством через воздушный насос, предназначенный для создания пониженного давления воздуха в блоке в процессе перемещения асфальтобетонной смеси в желобе.

Техническим результатом группы изобретений является значительное упрощение конструкции перегружателя за счет исключения из нее средств непрерывного транспорта в виде трех конвейеров, основной целью использования которых являлась преодоление силы тяжести массы асфальтобетонной смеси при перемещении последней в процессе ее температурной и фракционной десегрегации. Такое упрощение конструкции перегружателя стало возможным в результате использовании в нем желоба в качестве средства транспорта смеси, в котором движущей силой является составляющая силы тяжести массы смеси, направленная вдоль желоба, которую создают путем его наклона в вертикальном направлении. Более того, помимо осуществления десегрегации смеси, ее вакуумная обработка придает последней улучшенные физико-механические свойства, например, такие как морозоустойчивость, водостойкость, прочность на изгиб и так далее.

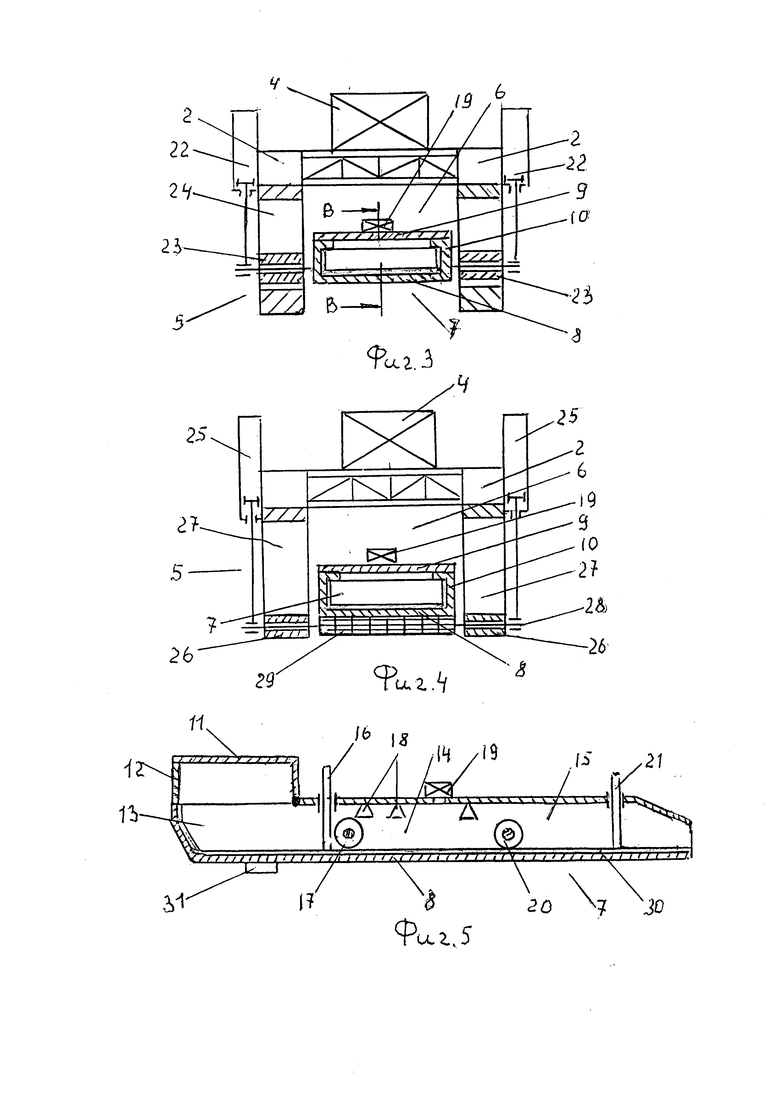

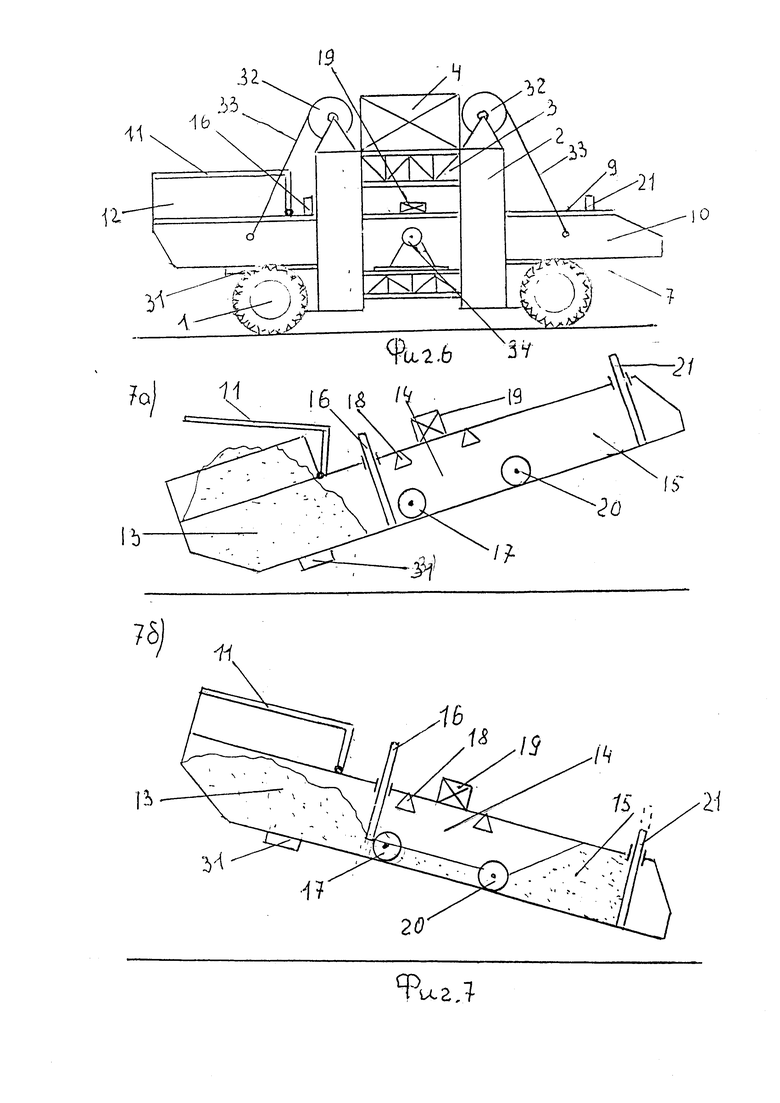

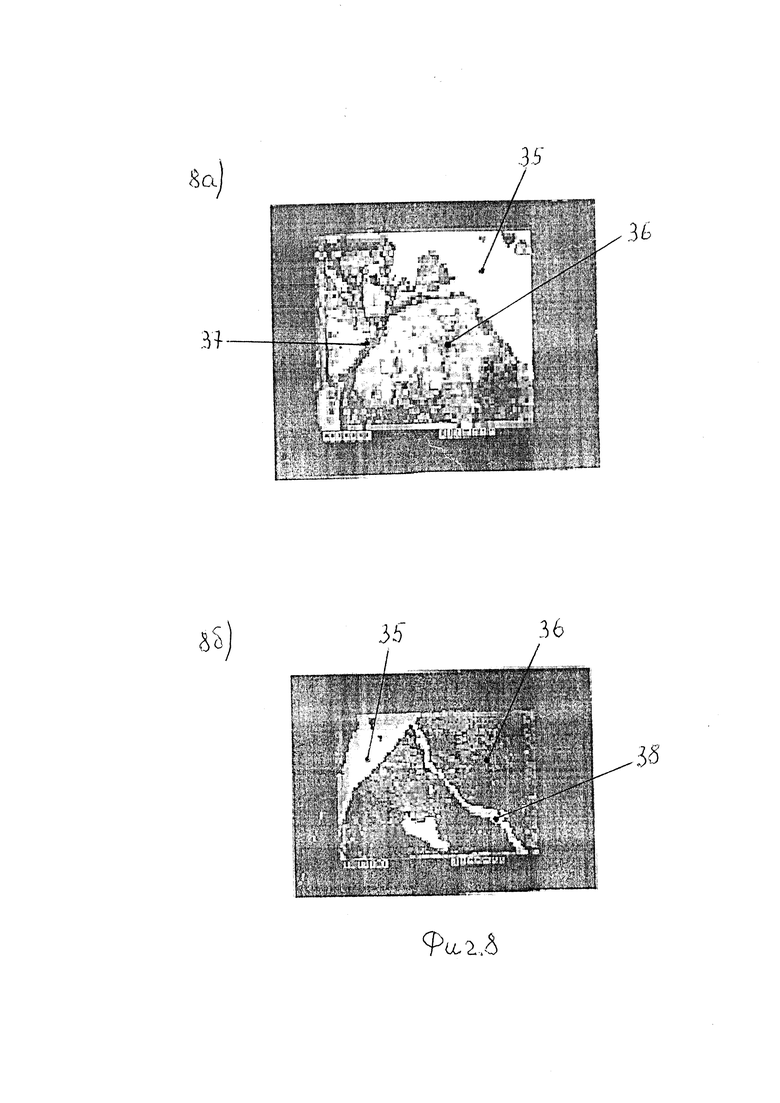

На чертежах, прилагаемых к описанию, даны следующие схематические изображения:

- на фиг. 1 - общий вид перегружателя по патенту US 5035534;

- на фиг. 2 - вид сбоку на перегружатель по примеру №1 его осуществления;

- на фиг. 3 - поперечное сечение А-А перегружателя по примеру №1;

- на фиг. 4 - поперечное сечение Б-Б перегружателя по примеру №1;

- на фиг. 5 - продольное сечение В-В желоба;

- на фиг. 6 - вид сбоку на перегружатель по примеру №2 его осуществления;

- на фиг. 7 - положение желоба в различных фазах рабочего процесса перегружателя;

- на фиг. 8 - фотографии шлифов фрагментов асфальтобетонной смеси до и после ее вакуумной обработки.

В основе конструкции перегружателя по предлагаемому изобретению заложен иной, чем у прототипа, способ перемещения асфальтобетонной смеси, начиная от загрузки перегружателя до его разгрузки в бункер асфальтоукладчика. Если у прототипа перемещение смеси осуществляется в процессе постоянного преодоления сил тяжести ее массы, т.е. борьбы с этой силой путем перевалки смеси с одного конвейера на другой, то в предлагаемой конструкции использован известный из физики закон преобразования потенциальной энергии поднятой массы асфальтобетонной смеси в кинетическую энергию ее движения по наклонному желобу от места загрузки до места разгрузки. Для организации такого перемещения массы смеси достаточно последнюю при загрузке поднять на заранее рассчитанную высоту, учитывая при этом текучесть смеси или, иначе, ее вязкость при температурах 150-160°С, а также степень скользкости контактной поверхности желоба, что обеспечит наклон желоба под минимальным углом, который будет, по меньшей мере, равен углу естественного откоса для пары, в данном случае, взаимодействующих материалов. Минимизация угла наклона желоба, при условии обеспечения надежности перемещения смеси по нему, является условием создания компактной конструкции перегружателя. В конечном итоге, вся транспортная система перемещения смеси в пределах перегружателя сводится к конструкции желоба, связанного кинематически с силовым средством манипуляции им, смонтированным на шасси.

Вышеописанный технологический принцип перемещения асфальтобетонной смеси демонстрируется на примере №1 конструкции перегружателя, схематически изображенного на фиг. 2. где основой для размещения всех функциональных устройств и силовых агрегатов является шасси 1, опирающееся на пневматические колеса, снабженные гидрообъемным приводом. На шасси 1 смонтированы четыре вертикальные стойки 2, на которые опирается платформа 3, несущая на себе силовые агрегаты, в числе которых двигатель внутреннего сгорания (ДВС), сопряженный с электрогенератором и гидравлическая насосная станция, а также площадка для размещения пульта управления перегружателем и место оператора (перечисленные устройства на чертежах показаны в виде блока 4). Шасси 1, стойки 2 и платформа 3 в совокупности образуют портал 5, изображенный на чертежах фиг. 3 и 4, со свободным пространством 6 между стойками 2. Примером конструкции такого портала может служить рама-шасси, предназначенная для перемещения контейнеров в промзоне морских и речных портов. Под платформой 3 в пространстве 6 размещен желоб 7, который энциклопедически (Википедия) определяется как «наклонная плоскость или канал, через который объекты перемещаются под действием силы тяжести (гравитации)». Желоб 7 (фиг. 5) может иметь прямоугольную форму поперечного сечения и образован днищем 8, верхней съемной крышкой 9, опирающейся с помощью фланцевого соединения на боковые стенки 10. Передняя часть желоба 7 имеет загрузочное отверстие, перекрываемое откидной крышкой 11, опирающейся на пластины 12, с которыми образует дополнительный загрузочный объем желоба 7. При закрытой крышке 11 внутренний пространство желоба изолируется от окружающей среды. Условно весь объем желоба 7 разделен на три функциональные блока: загрузочный - 13, технологический - 14 и разгрузочный - 15. Загрузочный блок 13 отделен от технологического блока 14 шиберной заслонкой 16 (фиг. 5) и его объем рассчитывается исходя из объема кузова самосвала, перевозящего асфальтобетонную смесь и обслуживающего перегружатель. Блок 14 предназначен для осуществления температурной и фракционной десегрегации смеси и в нем после заслонки 16 и поперек днища 8 смонтирован первый смесительный шнек 17. В этом же блоке на крышке 9 на ее внутренней стороне установлены инфракрасные тепловые излучатели 18, а снаружи на ней же располагается воздушный насос 19, предназначенный для создания пониженного давления воздуха в блоке в процессе десегрегации смеси. Разгрузочный блок 15 является продолжением технологический блока 14 и отделен от него условно вторым смесительным шнеком 20, при этом его торец является открытым и перекрывается второй шиберной заслонкой 21. Желоб 7 подвешен в пространстве 6 вышеупомянутого портала и связан с его стойками 2 через средство манипуляции (наклона) его (желоба) положением в вертикальном направлении. Средство манипуляции (фиг. 3, 4) содержит четыре гидроцилиндра, два из которых связаны с передними стойками 2, а два остальных - с задними стойками 2. Штоки передних гидроцилиндров 22 (фиг. 2 и 3) имеют шарнирную связь с боковыми стенками 10 желоба 7, при этом шарниры расположены в ползунах 23, соединенных со штоками и установленных в сквозных направляющих пазах 24, выполненных в стойках 2. Штоки задних гидроцилиндров 25 (фиг. 2 и 4) также связаны со своими ползунами 26, установленными с возможностью возвратно-поступательного перемещения в сквозных направляющих пазах 27 задних стоек 2, при этом п ползунах 26 закреплены концы оси 28, несущей ролики 29, на которые своим днищем 8 свободно опирается желоб 7. Внутренние поверхность днища 8 и боковые стенки 10 имеют покрытие 30 (фиг. 5) из термостойкого материала с низким коэффициентом трения скольжения, например, фторопласта, а с наружной стороны днища 8 загрузочного блока 13 установлен, по меньшей мере, один вибратор 31, стимулирующий, как и покрытие, перемещение смеси в направлении разгрузочного блока 15.

Конструкция перегружателя на примере №2, изображенная на фиг. 6, отличается от конструкции по примеру №1 только иным исполнением средства манипуляции желобом 7, которое включает две канатные 2-х барабанные лебедки 32, установленные на платформе 3. Одна из лебедок расположена над передним концом желоба 7 и связана канатами 33 с его боковыми стенками 10, а другая - расположена над задним концом желоба 7 и таким же образом связана с боковыми стенками 10. При этом желоб 7 соединен посредством шарнира 34 с шасси 1, что обеспечивает ему возможность совершения наклонов в обе стороны под действием вышеописанного средства манипуляции.

Работает перегружатель с конструкцией по примеру №1 следующим образом.

Гидроцилиндрами 22 средства манипуляции передний конец желоба 7 опускают вниз до его минимально допустимого положения, однако, не допускающего контакта с опорной поверхностью, другими словами, вывешивают над последней (положение 7а) на фиг. 7). Крышка 11 в этом положении желоба 7 открыта. Положение задней части желоба в этом случае должно способствовать наиболее удобному положению переднего конца для чего она может быть гидроцилиндрами 25, в положение 7а). Выбранная форма торцевой части переднего конца желоба 7, например, со скосом, позволяет максимально увеличить наклон желоба, с целью облегчения взаимодействия с шасси самосвала. Следует отметить, что при работе задних гидроцилиндров 25 желоб 7 своим днищем 8 будет перекатываться по роликам 29, установленным на оси 28, концы которой связаны со штоками этих гидроцилиндров, компенсируя изменяющуюся длину контактной части днища при наклоне желоба. В положении 7а) шиберные заслонки 16 и 21 закрыты. После наполнения загрузочного блока 13 асфальтобетонной смесью крышка 11 закрывается и желоб 7 гидроцилиндрами 22 переводится в положение 7б), осуществляя подъем и наклон желоба в обратную сторону. Задний конец желоба опускается вниз цилиндрами 25 и располагается над бункером-накопителем асфальтоукладчика. В этом случае угол наклона желоба 7 должен быть равным или превышать угол естественного откоса, контактирующих между собой смеси и внутренней поверхности днища 8, покрытой фторопластом, т.е. материалом с низким коэффициентом трения скольжения, что должно обеспечить массе смеси возможность самопроизвольного перемещения по желобу 7. Оптимальный угол наклона желоба устанавливается автоматически системой управления в зависимости от текущих факторов окружающей среды, а также качества смеси и ее температуры. При наклоненном положении желоба 7 открывают заслонку 16 и включают в работу оба смесительных шнека 17 и 20. Поток смеси начнет перемещение под действием составляющей силы гравитации, направленной вдоль желоба, и первым встреченным шнеком 17 будет формироваться в «грядку» по продольной оси желоба, перемешивая охлажденные слои смеси, располагающиеся по периферии потока, с более нагретой смесью из внутренней части последнего, перетекая из загрузочного блока 13 в технологический блок 14. В последнем смесь будет прогреваться до оптимальных температур инфракрасными излучателями 18 и подвергаться воздействию пониженного давления воздуха (вакуума), создаваемого воздушным насосом 19, о результате воздействия которого на асфальтобетонную смесь будет сказано ниже. Перемещаясь по технологическому блоку, смесь на своем пути встречает шнек 20, который продолжает процесс перемешивания, превращая «грядку» в пластину, которая, в свою очередь, превращается в бесформенную десегрегированную массу перед закрытой шиберной заслонкой 21 разгрузочного блока 15. Так как основным назначением перегружателя является подпитка смесью асфальтоукладчика в процессе его непрерывного перемещения, то открытый торец разгрузочной части желоба 7 располагают над бункером-питателем асфальтоукладчика и, открывая шиберную заслонку 21, перегружают всю массу смеси из желоба 7 в асфальтоукладчик, соблюдая равенство скоростей перемещения последнего и перегружателя.

Прежде чем перейти к описанию механизма полезного воздействия вакуума на горячую асфальтобетонную смесь, следует рассмотреть некоторые особенности взаимодействия битума с пористыми материалами которые обусловлены, с одной стороны, характером поверхности и структурой адсорбента (размером и расположением пор), а с другой - особенностями битума. Наличие микропор на поверхности минеральных частиц существенно изменяет условия их взаимодействия с битумом. На основе имеющихся работ (Дорожный асфальтобетон. Под редакцией профессора Л.Б. Гезенцвея, издание второе, Москва, Транспорт, 1985, 347 с.) сорбционные процессы, происходящие при взаимодействии пористых адсорбентов с битумом, могут быть охарактеризованы следующим образом: асфальтены адсорбируются на поверхности минеральных частиц, смолы сорбируются в мелких порах, находящихся на поверхности частиц. Наименее поверхностно активный и вместе с тем наименее вязкий компонент битума - масла могут проникать по капиллярам внутрь материала. Таким образом, в пористых материалах, с одной стороны, концентрируется значительное количество смол в поверхностных микропорах, а часть масел за счет избирательной диффузии проникает внутрь материала. Этот процесс, начинающийся во время объединения минерального материала с битумом, продолжается затем в асфальтобетоне длительное время. Таким образом, при применении пористых материалов адсорбционные слои битума на поверхности частиц обедняются смолами и маслами. Вследствие увеличения концентрации асфальтенов вязкость поверхностных слоев битума возрастает, что, в целом, ведет к ухудшению эксплуатационных качеств асфальтобетона за счет снижения упруго-эластических свойств и повышения хрупкости, особенно негативно сказывающихся для дорожного покрытия в условиях климата северных широт.

Вакуумная обработка горячей асфальтобетонной смеси была реализована в лабораторных условиях, где в соответствии с последовательностью технологических операций и соблюдением температурных и временных режимов, рекомендуемых промышленными стандартами производства горячей асфальтобетонной смеси, была проведена серия экспериментов. В качестве объекта исследования была выбрана асфальтобетонная смесь, которая полностью по составу ее ингредиентов соответствовала стандартной смеси типа Б. Приготовление смеси осуществлялась на лабораторном смесителе с подогревом, рабочий объем (13 л.) которого был загерметизирован и сообщался с воздушным насосом, приспособленным для работы в режиме создания в объеме смесителя пониженного регулируемого давления (разрежения) до 0,7 атм. Температура нагрева дна смесительной емкости могла регулироваться в диапазоне от 0 до 300°С, обеспечивая тем самым возможность получения технологически оптимальных для горячих асфальтобетонных смесей 150-160°С за время не более 60 сек, моделируя таким образом, используемые в настоящее время реальные производственные условия. Из получаемой смеси формовались образцы в виде кубиков и балок при силовом воздействии на прессе, имитирующим напряженное состояние асфальтобетонной смеси под статическим вальцом, и размерами, соответствующими стандартам, применяемым в лабораториях, имеющихся на каждом асфальтобетонном заводе (АБЗ). Образцы изготавливались в виде двух партий, первая из которых была контрольной, т.е. без использования разрежения, а вторая - состояла из нескольких серий, каждая из которых выполнялась из смеси, подвергнувшейся воздействию пониженного давления различных величин с шагом в 0,01 атм. до давления 0,85 атм. Все образцы, как первой, так и второй партий подвергались стандартным испытаниям на водоустойчивость, морозостойкость, статическую усталость, предел прочности при изгибе и т.п. Наиболее впечатляющий результат был получен по критерию морозостойкости, который в минимальном значении превышал соответствующий показатель у контрольного образца в 2,5 раза, что особенно важно при строительстве дорожных покрытий из асфальтобетона в северных широтах РФ. По другим оценочным критериям улучшение достигало от 30 до 50%. Из контрольных образцов и образцов из смеси, подвергшейся воздействию пониженного давления, были изготовлены шлифы, структура которых исследовалась на люминисцентном микроскопе Квантимен - 720, допускающим увеличение изображения в 120 раз и обеспечивающим возможность выделения каждого ингредиента (асфальтены, смолы, масла) битума для визуального наблюдения и фиксации изображения. Так, в качестве примера на фиг. 8а) дано фотографическое изображение шлифа с контрольного образца, а на фиг. 8б) - такое же изображение шлифа из смеси, обработанной пониженным давлением. Изображение обоих шлифов подобрано таким образом, что трещины в образцах сопоставимы по размерам и протяженности, при этом битум 35 имеет на черно-белом изображении белый цвет, а минеральный материал 36 - серый. Трещина на фиг. 8а) обозначена поз. 37, трещина на фиг. 8б) - поз. 38. Как на приложенных к описанию фотографиях шлифов, так и на остальных 85 шлифах, полученных в процессе проведенных исследований и относящихся, преимущественно, к образцам, подвергнутым обработке пониженным давлением, выявлено, что на всех из них, без исключения, мелкие поры и капилляры (трещины) заполнены битумом в той или иной мере. Заполнение имеет разный характер, так, при давлениях от 0,99 атм. до 0,94 атм. имело место частичное заполнение. Начиная с 0,95 атм. заполняемость оценивалась в 75% и прогрессивно возрастала до 100% при давлении 0,9, после чего наблюдалась стабилизация 100-процентной заполняемости при изменении давлении до 0,85 атм.

Помимо, доказанного в эксперименте, возможного увеличения долговечности асфальтобетона за счет исключения диффузионной миграции смолы и масла в минеральный наполнитель, значительный рост важных оценочных показателей асфальтобетона, таких как прочностные характеристики, морозостойкость, водостойкость и т.п., частично объясняется появлением нового вида связи битума с минеральным материалом, который может быть определен как механическая связь, представляющая собой множественные, нитевидные, битумные отростки, расположенные в глубине частиц минерального материал и связанные с массивом битума, обволакивающим эти частицы.

Таким образом, в предлагаемой конструкции перегружателя асфальтобетонной смеси осуществляется не только ее температурная и фракционная десегрегация, но имеет место одновременное воздействие на характер взаимодействия битума с минеральным материалом, значительно улучшающим эксплуатационные качества смеси.

| название | год | авторы | номер документа |

|---|---|---|---|

| Перегружатель асфальтобетонной смеси | 2024 |

|

RU2834948C1 |

| Способ циклического производства горячей асфальтобетонной смеси | 2024 |

|

RU2836272C1 |

| Асфальтоукладчик | 1977 |

|

SU749968A1 |

| ДОРОЖНЫЙ КАТОК С ВАКУУМНОЙ КАМЕРОЙ | 2002 |

|

RU2225909C1 |

| СПОСОБ УПЛОТНЕНИЯ СЛОЯ ГОРЯЧЕЙ АСФАЛЬТОБЕТОННОЙ СМЕСИ | 2002 |

|

RU2225910C1 |

| УПЛОТНЯЮЩИЙ РАБОЧИЙ ОРГАН АСФАЛЬТОУКЛАДЧИКА | 2002 |

|

RU2225911C1 |

| УПЛОТНЯЮЩИЙ РАБОЧИЙ ОРГАН АСФАЛЬТОУКЛАДЧИКА | 1995 |

|

RU2078869C1 |

| Устройство для уплотнения дорожно-строительных термопластичных материалов | 1983 |

|

SU1307005A1 |

| Способ и устройство снижения температурной и фракционной сегрегации асфальтобетонной смеси оборудованием, расположенным на асфальтоукладчике | 2017 |

|

RU2649703C1 |

| ПОДВЕСНАЯ ВАКУУМНАЯ КАМЕРА ДЛЯ ДОРОЖНОГО КАТКА | 2011 |

|

RU2494188C2 |

Изобретение относится к области дорожного строительства, а именно к способу перемещения асфальтобетонной смеси в перегружателе и конструкции последнего. При перемещении асфальтобетонной смеси через перегружатель осуществляют температурную и фракционную десегрегацию, смесь от места загрузки до места разгрузки перемещают по желобу под действием составляющей силы тяжести загруженной массы смеси, направленной вдоль желоба, который для этого наклоняют на угол, равный или более угла естественного откоса для горячей асфальтобетонной смеси и контактной поверхности лотка. Способ реализуется конструкцией перегружателя асфальтобетонной смеси, содержащего шасси на опорах качения, на котором установлены силовые агрегаты, а также технологический блок для осуществления температурной и фракционной десегрегации горячей смеси, размещенный между загрузочным и разгрузочным блоками. Все упомянутые блоки совмещены в общем корпусе, выполненном в виде желоба, открытого со своих концов, который смонтирован на шасси и кинематически связан со средством манипуляции, расположенным на последнем и осуществляющим наклоны желоба в вертикальном направлении. Технический результат - упрощение конструкции перегружателя. 2 н. и 8 з.п. ф-лы, 8 ил.

1. Способ перемещения асфальтобетонной смеси через перегружатель, включающий его загрузку смесью, перемещение последней, в процессе которой осуществляют температурную и фракционную десегрегацию, и последующую разгрузку, отличающийся тем, что перегружатель выполняют в виде желоба, смесь от места загрузки до места разгрузки перемещают по желобу, выполненному открытым с обоих своих концов, под действием составляющей силы тяжести загруженной массы смеси, направленной вдоль желоба, который для этого наклоняют на угол, равный или более угла естественного откоса для горячей асфальтобетонной смеси и контактной поверхности желоба.

2. Способ по п. 1, отличающийся тем, что после загрузки полость желоба герметизируют и осуществляют десегрегацию в условиях пониженного давления воздуха, которое устанавливают в диапазоне 0,95-0,90 атм.

3. Перегружатель асфальтобетонной смеси, содержащий шасси на опорах качения, на котором установлены силовые агрегаты, а также технологический блок, предназначенный для осуществления температурной и фракционной десегрегации горячей смеси и размещенный между загрузочным и разгрузочным блоками, отличающийся тем, что все упомянутые блоки совмещены в общем корпусе, выполненном в виде желоба, открытого со своих концов, который смонтирован на шасси и кинематически связан со средством манипуляции, расположенным на последнем и осуществляющим наклоны желоба в вертикальном направлении.

4. Перегружатель по п. 3, отличающийся тем, что на шасси над желобом установлены 4 стойки, на которые опирается платформа, предназначенная для размещения силовых агрегатов.

5. Перегружатель по п. 3, отличающийся тем, что средство манипуляции желобом содержит 4 гидроцилиндра, два из которых связаны с передними стойками, а два других - с парой задних стоек, при этом штоки передних гидроцилиндров связаны шарнирно с боковыми стенками желоба, обеспечивая ему возможность возвратно-поступательного перемещения, а штоки задних гидроцилиндров связаны между собой с помощью оси, несущей ролики, на которые опирается своим днищем желоб.

6. Перегружатель по п. 3, отличающийся тем, что средство манипуляции лотком содержит две канатные 2-барабанные лебедки, установленные на платформе, одна из которых расположена над передним концом желоба и связана канатами с его боковыми стенками, а другая лебедка расположена над задним концом желоба и связана с последним аналогичным способом, при этом желоб шарнирно связан своей средней частью с шасси.

7. Перегружатель по п. 3, отличающийся тем, что внутренняя поверхность днища и боковые стенки желоба имеют покрытие из материала с низким коэффициентом трения скольжения, например фторопласта, а с наружной стороны днища желоба установлен по меньшей мере один вибратор, например под загрузочным блоком, стимулирующий, как и покрытие, перемещение смеси в направлении разгрузочного блока.

8. Перегружатель по п. 3, отличающийся тем, что отверстие загрузочного блока перекрыто подъемной крышкой, и он отделен в желобе от технологического блока с помощью вертикальной шиберной заслонки, а разгрузочный блок выполнен как продолжение технологического блока и его торец с отверстием также перекрыт от наружного пространства шиберной заслонкой.

9. Перегружатель по п. 3, отличающийся тем, что в технологическом и разгрузочном блоках над днищем желоба и поперек его установлены средства температурной и фракционной десегрегации смеси, выполненные в виде смесительных шнеков, а в технологическом блоке желоба смонтированы инфракрасные тепловые излучатели.

10. Перегружатель по п. 3, отличающийся тем, что внутренняя полость желоба в технологическом блоке сообщается с наружным пространством через воздушный насос, предназначенный для создания пониженного давления воздуха в блоке в процессе перемещения асфальтобетонной смеси в желобе.

| CN 2934333 Y, 15.08.2007 | |||

| Способ и устройство снижения температурной и фракционной сегрегации асфальтобетонной смеси оборудованием, расположенным на асфальтоукладчике | 2017 |

|

RU2649703C1 |

| ПЕРЕГРУЗОЧНОЕ ТРАНСПОРТНОЕ СРЕДСТВО ДЛЯ ТРАНСПОРТИРОВКИ МАТЕРИАЛА, ИСПОЛЬЗУЕМОЕ ПРИ УКЛАДКЕ АСФАЛЬТОВОГО ПОКРЫТИЯ | 2006 |

|

RU2411320C2 |

| CN 108978410 A, 11.12.2018 | |||

| US 5035534 A1, 30.07.1991 | |||

| Винтовой питатель трубопроводного транспорта для сыпучих материалов | 1960 |

|

SU145169A1 |

| КУСТАРЕВ Г.В | |||

| и др., Высокоэффективные комплексы для скоростного строительства асфальтобетонных покрытий, Москва, МАДИ, 2019, с.38-47. | |||

Авторы

Даты

2024-11-06—Публикация

2023-08-17—Подача