Изобретение относится к области дорожного строительства и в частности, к конструкции перегружателя горячей асфальтобетонной смеси.

Технология непрерывной укладки дорожного полотна с использованием перегружателей появилась около тридцати лет назад в США. В России перегружатели начали применять в начале 2000-х годов. В настоящее время новая технология активно внедряется Росавтодором. Вступили в силу требования, изложенные в приложении к распоряжению Федерального дорожного агентства от 29 мая 2013 года №717-р, согласно которому при проведении работ по укладке верхних слоев асфальтобетонного покрытия необходимо обеспечить показатели равномерности температуры за асфальтоукладчиком, а именно: разность температур поперечного профиля укладываемого асфальтобетонного покрытия, измеренного на расстоянии 0,3-1,0 метра от выглаживающей плиты асфальтоукладчика, должна составлять не более 10°С. С учетом того, что новые смеси стали более жесткими, применение перегружателей должно стать обязательным условием.

Неравномерность температур при доставке асфальтобетонной смеси вызвана тем, что самосвал, груженный этой смесью, как правило, очень нескоро добирается от смесительной установки завода до места непосредственной укладки асфальтобетона, преодолевая немалые расстояния, либо пробиваясь через автомобильные пробки, либо застревая в распутицу. Чем дольше это длится, тем больше остывает асфальтобетонная смесь, при этом она остывает неравномерно: у стенок кузова самосвала и сверху быстрее, а в глубине массы смеси медленнее. Таким образом, наступает температурная неравномерность смеси, иначе, так называемая, сегрегация. Опасность в том, что сегрегированная по температуре смесь попадает в приемный бункер асфальтоукладчика и холодные ее части укладываются недостаточно плотно в отличие от горячих. В результате последующей укладки на готовом покрытии образуются рыхлые зоны, в которые при дальнейшей эксплуатации дорожного полотна проникает вода, что приводит довольно быстро к образованию в этих местах участков быстрого разрушения.

Кроме температурной сегрегации во время движения самосвала происходит перераспределение крупных и мелких фракций каменного материала в объеме асфальтобетонной смеси - в этом случае наступает фракционная сегрегация. Более мелкие фрагменты просачиваются сквозь более крупные и смещаются вниз. Таким образом, в бункер асфальтоукладчика выгружается совсем не та смесь, которая была тщательно перемешана на асфальтобетонной установке перед загрузкой в самосвал. С такой сегрегацией приходится бороться за счет повторного механического перемешивания смеси непосредственно в перегружателе. Наиболее качественно это осуществляют тяжелые перегружатели, оснащенные большим бункером-накопителем с мощным шнеком.

Любой перегружатель, как промежуточное звено между самосвалом и асфальтоукладчиком, обеспечивает 100% защиту от так называемого поперечного сдвига покрытия, поскольку исключает контакт между последними. Действительно, как только самосвал подходит к асфальтоукладчику и выгружает смесь в приемный бункер, этот процесс сопровождается ударной нагрузкой. Удар передается на плиту асфальтоукладчика, в результате чего на формируемом покрытии образуется поперечный сдвиг. В этой зоне с измененной плотностью при последующей эксплуатации дорожного полотна появится поперечная трещина.

Еще одним значительным преимуществом любого перегружателя является обеспечение непрерывности укладки. Всякий раз, когда асфальтоукладчик останавливается, в покрытии также наступает поперечный сдвиг с теми же последствиями зарождения трещины в асфальтобетоне. Останавливаться приходится, например, в случае, когда смесь заканчивается, а новую порцию самосвал по каким -то причинам не доставил. В это время загружаемый самосвалом перегружатель продолжает двигаться с той же скоростью, что и асфальтоукладчик, но на безопасной дистанции от него. При этом бункер укладчика продолжает засыпаться асфальтобетонной смесью. В этом случае самосвалы могут в любое время подъезжать к перегружателю и загружать его в бункер -накопитель асфальтобетонную смесь с запасом. Кстати, чем больше размеры бункера-накопителя, тем лучше условия для проведения непрерывной укладки. Непрерывность автоматически означает и более высокую скорость укладки - время сокращается ровно на те же промежутки простоев, при которых по традиционной схеме самосвал разгружается в бункер укладчика.

В качестве ближайшего технического предшественника (прототипа) выбрана конструкция перегружателя, описанная в US 5035534. Ссылки на позиции отдельных узлов и механизмов использованы из описания патента-прототипа. Следует отметить, что компоновочная схема перегружателя 10 включает основные функциональные устройства, которые являются обязательными и, таким образом, создают классический образ перегружателя, сохраняющийся до настоящего времени, как бы «на все времена». К таким основным устройствам относятся шасси 20, загрузочный ковш (бункер, емкость) 33, полость которого связана с полостью накопительного бункера 23 посредством загрузочного скребкового конвейера 86. В донной части бункера 23 смонтирован смесительный шнек 60, осуществляющий двойную десегрегацию, который взаимодействует со вторым разгрузочным скребковым конвейером 47, в свою очередь, перегружающим смесь на ленточный конвейер 65, предназначенный для заполнения бункера асфальтоукладчика. Таким образом, в конструкции перегружателя - прототипа можно выделить три основные функциональные блока: во-первых, загрузочный блок, включающий загрузочный ковш 33 и скребковый конвейер 86, технологический блок, представленный накопительным бункером 23, смесительным шнеком 60 и наконец, разгрузочный блок, включающий два средства непрерывного транспорта в виде скребкового конвейера 47 и ленточного конвейера 65.

В качестве главной проблемы перегружателя-прототипа следует обозначить сложность его конструкции, являющейся следствием его насыщенности отдельными транспортными устройствами, в частности, двумя скребковыми и одним ленточным конвейерами. Последние требуют для своего производства значительных материальных и трудовых затрат. Более того, каждый из них требует в процессе эксплуатации немалых энергетических затрат и также расходов, связанных с эксплуатацией и ремонтом. Наличие в любой машине ряда функционально самостоятельных устройств, механизмов, узлов ведет к снижению ее эксплуатационной надежности и это в полной мере относится к конструкции перегружателя-прототипа.

Таким образом, решение проблемы прямо связано с упрощением конструкции и, как следствие, улучшение экономических показателей при ее производстве и эксплуатации, а также повышение надежности в работе.

Обозначенная проблема решается за счет того, что в перегружателе горячей асфальтобетонной смеси, содержащем шасси на опорах качения, на котором размещены силовые агрегаты и технологический блок, предназначенный для осуществления температурной и фракционной десегрегации горячей асфальтобетонной смеси, технологический блок выполнен в виде кузова самосвала открытого с обоих концов и связанного с шасси посредством по меньшей мере, одного гидроцилиндра и шарнира, который обеспечивает под воздействием первого возможность поворота кузова в вертикальном направлении, при этом последний снабжен съемной крышкой, под которой на днище кузова смонтированы смесительные лопатки пассивного и/или активного действия, предназначенные для осуществления турбулентной диффузии смеси при ее движении из кузова в процессе перегрузки.

Техническим результатом изобретения является значительное упрощение конструкции перегружателя за счет исключения из нее средств непрерывного транспорта в виде трех конвейеров, основной целью использования которых являлась преодоление силы тяжести массы асфальтобетонной смеси при перемещении последней в процессе ее температурной и фракционной десегрегации. Такое упрощение конструкции перегружателя стало возможным в результате использовании в нем кузова самосвала открытого с обоих концов в качестве средства транспорта смеси, в котором движущей силой является составляющая силы тяжести массы смеси, направленная вдоль кузова, которую создают путем его наклона в вертикальном направлении.

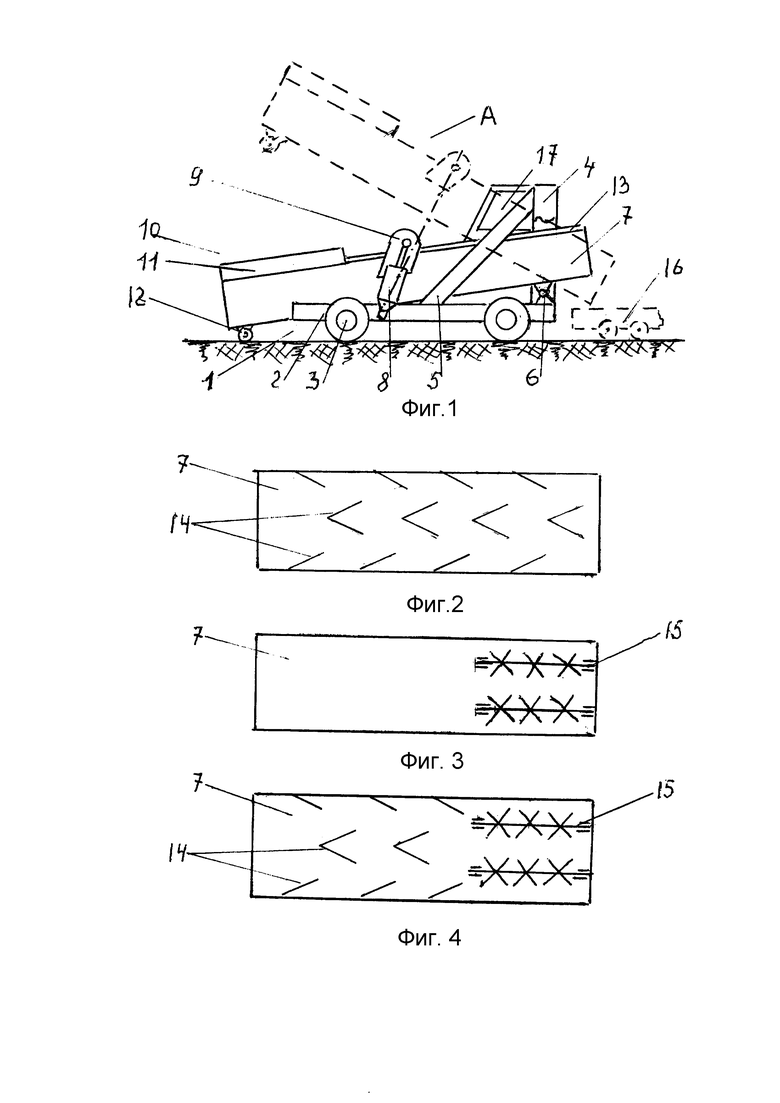

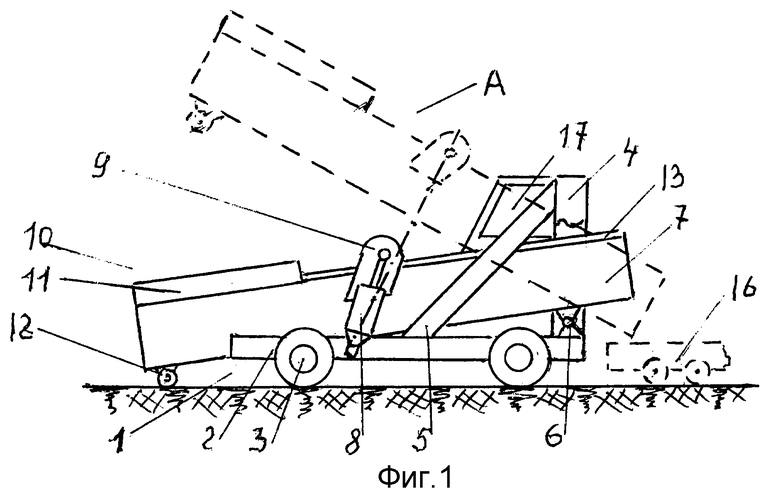

На чертежах, прилагаемых к описанию, даны следующие схематические изображения:

- на фиг. 1 - общий вид перегружателя сбоку;

- на фиг. 2 - вид на кузов с открытой крышкой, вариант 1;

- на фиг. 3 - вид на кузов с открытой крышкой, вариант 2;

- на фиг. 4 - вид на кузов с открытой крышкой, вариант 3.

В основе конструкции перегружателя по предлагаемому изобретению заложен иной, чем у прототипа, способ перемещения асфальтобетонной смеси, начиная от загрузки перегружателя до его разгрузки в бункер асфальтоукладчика. Если у прототипа перемещение смеси осуществляется в процессе постоянного преодоления сил тяжести ее массы, т.е. борьбы с этой силой путем перевалки смеси с одного конвейера на другой, то в предлагаемой конструкции использован известный из физики закон преобразования потенциальной энергии поднятой массы асфальтобетонной смеси в кинетическую энергию ее движения по наклонной поверхности кузова от места загрузки до места разгрузки. Для организации такого перемещения массы смеси достаточно последнюю при загрузке поднять на заранее рассчитанную высоту, учитывая при этом текучесть смеси или, иначе, ее вязкость при температурах 150-160°С, а также степень скользкости контактной поверхности кузова, что обеспечит наклон последнего под минимальным углом, который будет, по меньшей мере, равен углу естественного откоса для пары, в данном случае, взаимодействующих материалов. Минимизация угла наклона кузова, при условии обеспечения надежности перемещения смеси по нему, является условием создания компактной конструкции перегружателя. В конечном итоге, вся транспортная система перемещения смеси в пределах перегружателя сводится к конструкции кузова, связанного кинематически с силовым средством, т.е. гидроцилиндром, смонтированным на шасси.

Конструкция перегружателя включает шасси 1, образованное рамой 2 на опорах 3 качения, которые представляют собой пневматические колеса. Последние могут быть приводными, т.е. связанными с двигателями, из которых предпочитаемыми являются гидравлические. Рама 2 представляет собой две продольные балки, связанные между собой с помощью поперечных балок, не показанных на чертеже. На конце рамы 2, ближайшему к загружаемому асфальтоукладчику, установлен П-образный портал 4, который для повышения общей жесткости несущей конструкции перегружателя, связан с помощью подкосов 5 с рамой 2. Под порталом 4 на раме 2 закреплен горизонтальный шарнир 6, связанный и с кузовом 7, обеспечивающий ему поворот в вертикальном направлении с помощью гидроцилиндра 8, имеющего шток телескопической конструкции подобный штоку гидроцилиндра подъема кузова автомобильного самосвала. Гидроцилиндр 8 своим штоком связан с кузовом 7 через проушину 9. Количество гидроцилиндров может быть ограничено двумя, которые располагаются симметрично с обеих сторон кузова 7. Последний выполнен открытым с обоих своих концов и конец противоположный шарниру 6 выполнен в виде ковша 10 для приема асфальтобетонной смеси с самосвала оснащенного боковыми стенками 11, увеличивающими его емкость. Под ковшом, а, точнее, под его концом, 10 установлена опора 12 качения. Остальная часть кузова перекрыта съемной крышкой 13. Снаружи весь кузов 7 покрыт теплоизолирующим материалом, а его внутренняя поверхность покрыта материалом с низким трением скольжения (антифрикционным), например, тефлоном. На днище кузова 7 установлены смесительные лопатки, которые могут быть пассивными и/или активными, они предназначены для осуществления турбулентной диффузии смеси при ее движении из кузова в процессе перегрузки. Смесительные лопатки, как и внутренняя поверхность кузова, покрыта антифрикционным материалом. Пассивные лопатки 14 представляют собой плоские пластины, смонтированные на днище кузова 7 в определенном порядке (фиг. 2), обеспечивающим эффект максимальной турбулизации горячей асфальтобетонной смеси при ее выгрузке, который может быть установлен при проведении последующих научных экспериментов. Порядок расположения лопаток 14 на фиг. 2 является одним из возможных. Активные лопатки представлены на фиг. 3 парой смесителей 15, установленных на выходе из кузова 7, каждый из которых связан приводом его вращения (на чертеже не показан) в качестве коего предпочтителен гидродвигатель. Возможен вариант исполнения привода с одним двигателем, связанным трансмиссией с обоими смесителями 15. На фиг. 4 представлен конструкционный вариант перегружателя, в кузове 7 которого расположено сочетание пассивных и активных лопаток. На фиг. 1 под позицией 16 показан бункер асфальтоукладчика, а - 17 кабина с системой управления и силовой установкой.

Работает перегружатель предлагаемой конструкции следующим образом.

Самосвалом, прибывшим с асфальтобетонного завода, горячую смесь выгружают в ковш 10 кузова 7, который в момент его загрузки находится в наклоненном состоянии, опираясь на опору 12 качения. Перед процессом перегрузки смеси в бункер 16 асфальтоукладчика кузов 7 наклоняют в обратную сторону под действием гидроцилиндра 8, устанавливая его правый конец над бункером 16 (фиг. 1, позиция А). Асфальтобетонная смесь под действием составляющей силы тяжести смеси, направленной вдоль днища кузова 7, начнет скользить в направлении бункера 16, взаимодействуя с пассивными лопатками 14, как это показано на фиг. 2 и фиг. 4, подвергаясь турбулентной диффузии или, иначе, перемешиванию. Описанный процесс может быть качественно усилен дополнительным использованием активных лопаток смесителей 15, как это показано на фиг. 4. Возможен вариант (фиг. 3) с использованием только активных лопаток. В любом из описанных случаев перемешивания будет достигаться, в той или иной мере, температурная и фракционная десегрегация горячей асфальтобетонной смеси.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ перемещения асфальтобетонной смеси через перегружатель и его конструкция | 2023 |

|

RU2829855C1 |

| Способ циклического производства горячей асфальтобетонной смеси | 2024 |

|

RU2836272C1 |

| УПЛОТНЯЮЩИЙ РАБОЧИЙ ОРГАН АСФАЛЬТОУКЛАДЧИКА | 2002 |

|

RU2225911C1 |

| Способ и устройство снижения температурной и фракционной сегрегации асфальтобетонной смеси оборудованием, расположенным на асфальтоукладчике | 2017 |

|

RU2649703C1 |

| ДОРОЖНЫЙ КАТОК С ВАКУУМНОЙ КАМЕРОЙ | 2002 |

|

RU2225909C1 |

| УПЛОТНЯЮЩИЙ РАБОЧИЙ ОРГАН АСФАЛЬТОУКЛАДЧИКА | 1995 |

|

RU2078869C1 |

| Устройство для уплотнения дорожно-строительных термопластичных материалов | 1983 |

|

SU1307005A1 |

| СПОСОБ УПЛОТНЕНИЯ СЛОЯ ГОРЯЧЕЙ АСФАЛЬТОБЕТОННОЙ СМЕСИ | 2002 |

|

RU2225910C1 |

| Асфальтоукладчик | 1977 |

|

SU749968A1 |

| СПОСОБ УПЛОТНЕНИЯ ГОРЯЧЕЙ АСФАЛЬТОБЕТОННОЙ СМЕСИ УКАТКОЙ ПОСРЕДСТВОМ ДОРОЖНОГО КАТКА | 2012 |

|

RU2509839C2 |

Изобретение относится к области дорожного строительства и в частности к конструкции перегружателя горячей асфальтобетонной смеси. В перегружателе горячей асфальтобетонной смеси, содержащем шасси на опорах качения, на котором размещены силовые агрегаты и технологический блок для осуществления температурной и фракционной десегрегации горячей асфальтобетонной смеси, технологический блок выполнен в виде кузова самосвала, открытого с обоих концов и связанного с шасси посредством по меньшей мере одного гидроцилиндра и шарнира, который обеспечивает под воздействием первого возможность поворота кузова в вертикальном направлении. Кузов снабжен съемной крышкой, под которой на днище кузова смонтированы смесительные лопатки. Технический результат - упрощение конструкции перегружателя.1 з.п. ф-лы, 4 ил.

1. Перегружатель асфальтобетонной смеси в асфальтоукладчик, содержащий шасси на опорах качения, на котором размещены силовые агрегаты и технологический блок, предназначенный для осуществления температурной и фракционной десегрегации горячей асфальтобетонной смеси, отличающийся тем, что технологический блок выполнен в виде кузова самосвала, открытого с обоих концов и связанного с шасси посредством по меньшей мере одного гидроцилиндра и шарнира, который обеспечивает под воздействием первого возможность поворота кузова в вертикальном направлении, при этом последний снабжен съемной крышкой, под которой на днище кузова смонтированы смесительные лопатки активного действия.

2. Перегружатель по п. 1, отличающийся тем, что внутренние поверхности кузова и смесительных лопаток покрыты антифрикционным материалом, например тефлоном.

| Способ и устройство снижения температурной и фракционной сегрегации асфальтобетонной смеси оборудованием, расположенным на асфальтоукладчике | 2017 |

|

RU2649703C1 |

| US 5035534 A1, 30.07.1991 | |||

| CN 2934333 Y, 15.08.2007 | |||

| CN 108978410 A, 11.12.2018 | |||

| ПЕРЕГРУЗОЧНОЕ ТРАНСПОРТНОЕ СРЕДСТВО ДЛЯ ТРАНСПОРТИРОВКИ МАТЕРИАЛА, ИСПОЛЬЗУЕМОЕ ПРИ УКЛАДКЕ АСФАЛЬТОВОГО ПОКРЫТИЯ | 2006 |

|

RU2411320C2 |

| КУСТАРЕВ Г.В | |||

| и др., Высокоэффективные комплексы для скоростного строительства асфальтобетонных покрытий, Москва, МАДИ, 2019, с | |||

| Способ сужения чугунных изделий | 1922 |

|

SU38A1 |

Авторы

Даты

2025-02-18—Публикация

2024-05-20—Подача