Изобретение относится к области технической керамики, в частности, к износостойкому композиционному наноструктурированному материалу (далее материалу) на основе кубического нитрида бора (cBN), содержащему фазы нитрида кремния (Si3N4) и оксида алюминия (Al2O3), предназначенному для применения в режущих инструментах, используемых для обработки закаленных сталей с твердостью до 65 HRC, жаропрочных сплавов на никелевой основе, серых и отбеленных чугунов, а также для изготовления износостойких конструкционных деталей.

Известно, что режущие инструменты из композиционных материалов на основе поликристаллического кубического нитрида бора обладают уникальным сочетанием свойств, таких как высокие показатели твердости, прочности, теплостойкости, износостойкости, коррозионной стойкости, - стойкости к кратерному и химическому износу, низкое химическое сродство к металлам группы железа и низкий коэффициент трения. Благодаря этим свойствам они широко используются для обработки закаленных сталей, чугуна и других материалов с высокой твердостью в условиях чистовой, получистовой обработки [1], [2].

Для получистовой и чистовой обработки закаленных сталей и чугуна обычно используют режущие пластины с содержанием кубического нитрида бора (cBN) 75-80 об. % [3], [4].

Развитие композиционных материалов на основе нитрида бора следует общей тенденции снижения содержания дорогостоящего компонента cBN за счет введения других керамических компонентов без ухудшения режущих свойств для выбранной группы обрабатываемых материалов. Одной из существующих проблем является сложный и энергоемкий способ получения спеченных материалов на основе cBN, требующий, как правило, применения давления выше 4 ГПа при спекании и, соответственно, дорогостоящей твердосплавной оснастки, а также крупнотоннажных гидравлических прессов.

В материалах состава cBN-Si3N4-Al2O3, представляющих собой зерна cBN, связанные матрицей из Si3N4 и Al2O3, нитрид кремния увеличивает термостойкость материала, не снижая уровня его трещиностойкости, и повышает стойкость к диффузионному износу при обработке жаропрочных сплавов, а оксид алюминия сохраняет прочностные характеристики и повышает эффект износостойкости. Такие материалы используются для получения режущего инструмента для чистовой и получистовой обработки чугунов и закаленных сталей с твердостью до 65 HRC, а также для обработки жаропрочных сплавов.

Свойства керамических композитов, в том числе композитов на основе кубического нитрида бора, во многом определяются однородностью распределения компонентов в микроструктуре. Особые преимущества дает формирование микроструктур, содержащих наноразмерные частицы, которые могут быть расположены внутри и/или по границам более крупных зерен другой фазы [5]. Такие микроструктуры позволяют дополнительно упрочнить зерна (US 2009247390 (A1), C04B 35/482) [6] и межфазные границы, что повышает износостойкость материала, в частности стойкость к кратерному износу. Получение наноструктурированных композитов может быть достигнуто за счет образования наночастиц в материале способом «in situ» при взаимодействии одного или нескольких компонентов с газовой фазой. При формировании наноструктур в композитах важную роль играют технологические параметры процесса спекания, такие как давление, температура, скорость нагрева и длительность цикла. В случае композитов на основе нитрида бора оптимальное сочетание параметров способствует формированию однородных микроструктур, содержащих наноразмерные фазы, и снижает вероятность фазового перехода кубического нитрида бора в гексагональный.

Известны материалы, в которых содержится 30-90 об. % кубического нитрида бора и от 70 до 10 об. % порошка связки, состоящей из TiCN, Si3N4, Al2O3, и CrxN (US 2001036893 (A1), C04B 35/583; C04B 35/5831) [7]. Режущие пластины из этого материала предназначены специально для токарной обработки высокосортного чугуна, такого как нирезист и изотермически закаленный чугун, однако не предназначены для резания закаленных сталей и жаропрочных сплавов. Цели упомянутой разработки достигаются обеспечением материала, имеющего сложную многокомпонентную матрицу, которая может быть сформирована в виде однослойного или многослойного покрытия. Недостатками способа являются: многокомпонентность исходных составов, сложность технологии, спекание под давлением 4-7 ГПа (что требует дорогостоящей твердосплавной оснастки, наличия мощных гидравлических прессов), а также большая длительность спекания (от 20 до 90 мин) и, соответственно, низкая производительность. Указанные факторы обусловливают значительные энергозатраты при осуществлении технологического процесса.

Известны композиты системы cBN-Al2O3-Si3N4 с содержанием cBN от ~10 до ~20 мас. %; Al2O3 от ~40 до ~80 мас. %; Si3N4 от ~10 до ~50 мас. % и добавки до 5 мас. %, выбранной из оксидов лантаноидов, иттрия или скандия (US 2010069224 (A1), C04B 35/5831) [8]. Недостатком материала является низкое содержание сверхтвердой компоненты, что не позволяет обрабатывать закаленные стали с твердостью до 65 HRC и отбеленные чугуны. Режущий инструмент из этих материалов применяется для механической обработки менее твердых материалов, таких как ковкий чугун и графитсодержащий чугун. Недостатками способа является применение давления выше 4 ГПа и повышенная длительность цикла спекания (30 мин). Введение нитевидных кристаллов карбида кремния в одном из вариантов способа дополнительно усложняет процесс.

Наиболее близким к настоящему изобретению является техническое решение по заявке JPS 5861256 (A) (C04B 35/58; C04B 35/583; C22C 29/16) [9], относящееся к материалу на основе нитрида бора с матрицей из Al2O3 и S3N4 и применением металлического покрытия толщиной 0,1 -1 мкм, состоящего из Al и/или Si на зернах нитрида бора в качестве компонента, упрочняющего границы между этими зернами и матрицей. Материал содержит 40-90 об. % cBN, 2-25 мас. % Al и/или Si, 2-30 мас. % Al2O3 и 2-30 мас. % Si3N4. Возможна частичная замена кубического нитрида бора на вюртцитный нитрид бора (wBN) и добавка 0,5-10 мас. %. Ni, Al, Co, Si и Cr. Согласно описанию примеров, кубический нитрид бора представлен частицами со средним размером 2-4 мкм; оксид алюминия, нитрид кремния, Ni, Al, Co, Si и Cr имеют размер частиц 2 мкм.

Для получения материала по указанному изобретению предварительно производили операции смешения всех компонентов с применением операции предварительного нанесения на зерна BN покрытия из Al и/или Si методами физического или химического газофазного осаждения. В некоторых вариантах способа компоненты матрицы из оксида алюминия и/или нитрида кремния могут быть также нанесены в виде дополнительного покрытия на зерна нитрида бора теми же методами. Заготовку в виде порошка или неспеченной прессовки помещают в металлический контейнер и дегазируют в вакууме. Для спекания используют метод высоких давлений и высоких температур (НРНТ) при давлении 4-7 ГПа в температурном диапазоне от 1200 до 1600°C, длительность цикла - от нескольких до 10 мин.

Недостатками материала прототипа является наличие легкоплавкой металлической фазы Al и/или Si в микроструктуре материала, что уменьшает его прочность при повышенных температурах, возникающих в условиях резания. При этом из-за размягчения металлического покрытия на зернах нитрида бора стойкость материала к кратерному износу снижается. Кроме того, частичная замена кубического нитрида бора на вюртцитный в некоторых вариантах способа повышает стоимость готового режущего инструмента.

Основными недостатками способа получения материала прототипа является необходимость воздействия давления 4-7 ГПа в процессе спекания, что требует дорогостоящей твердосплавной оснастки и эксплуатации крупнотоннажных гидравлических прессов и повышает энергозатраты. Длительный цикл спекания также повышает энергозатраты, снижает производительность, усложняет процесс и, как правило, приводит к росту зерна компонентов материала, не позволяющему осуществить дополнительное упрочнение микроструктуры материала за счет присутствия наноразмерной фазы. Кроме того, недостатком способа является использование предварительной высокотемпературной стадии нанесения покрытия на зерна нитрида бора, что повышает стоимость материала и дополнительно усложняет процесс. К недостаткам способа также можно отнести необходимость дегазации в вакууме собранных контейнеров и их герметизации, что снижает технологичность производства, требует дополнительного вакуумного оборудования и тем самым удорожает процесс.

Задачей настоящего изобретения является создание композиционного наноструктурированного материала на основе нитрида бора, обладающего высокими показателями физико-механических свойств и износостойкости, предназначенному для изготовления режущих инструментов с пониженной стоимостью и достаточно высоким сроком службы, а также расширенными возможностями применения, в том числе для обработки закаленных сталей с твердостью до 65 HRC, серых и отбеленных чугунов, жаропрочных сплавов для операций чистовой и получистовой обработки, изготовленного способом, отличающимся экономичностью, пониженной энергоемкостью, повышенной производительностью, пригодным для массового производства изделий, при котором обеспечивается получение однородной микроструктуры, содержащей наноразмерные частицы.

Указанная задача решается путем создания износостойкого композиционного наноструктурированного материала на основе кубического нитрида бора с матрицей из нитрида кремния (Si3N4) и оксида алюминия (Al2O3), содержащего компонент, упрочняющий границы между зернами нитрида бора и матрицей, в котором упрочняющий компонент представлен наноразмерной фазой нитрида алюминия (AlN), при объемном содержании компонентов, %: cBN - 49-52; матричная фаза - 42-45; наноразмерная фаза AlN - 4-6. Указанный материал может иметь покрытие состава AlxTi(1-X)N, где x=0,55÷0,65, нанесенное методом физического газофазного осаждения (ФГО).

Для создания материала с указанными характеристиками предложен способ получения, включающий стадии смешивания исходных порошков кубического нитрида бора, оксида алюминия, нитрида кремния и спекания полученной смеси в условиях высоких давлений и высоких температур (НРНТ), при котором процесс спекания материала осуществляют при температуре от 1450 до 1550°C и давлении в диапазоне 3,5-3,9 ГПа в течение 20 с. Порошки кубического нитрида бора, оксида алюминия и нитрида кремния смешивают при следующем объемном соотношении, об. %: cBN - 49-52; Si3N4 - 8-40; Al2O3 - остальное. Для получения микроструктуры, включающей наноразмерную фазу из нитрида алюминия, процесс спекания также осуществляют в присутствии алюминия в газовой фазе. При этом наноразмерные частицы нитрида алюминия образуются в микроструктуре «in situ», упрочняя матрицу и границы матрицы и зерен кубического нитрида бора.

В предлагаемом материале на основе кубического нитрида бора, содержащего матрицу из оксида алюминия и нитрида кремния и наноразмерную фазу из нитрида алюминия, технический эффект достигается за счет сбалансированного состава и особой микроструктуры, при которой зерна и межфазовые границы cBN/матрица упрочнены наноразмерными частицами AlN, а также за счет однородного распределения компонентов. Указанное позволяет получить высокий уровень механических свойств материала, в том числе при повышенных температурах, развивающихся при резании с высокими скоростями, а также высокий уровень износостойкости, в частности стойкости к кратерному износу при резании закаленных сталей, серых и отбеленных чугунов и жаропрочных сплавов.

Покрытие состава AlXTi(1-X)N на поверхности материала позволяет дополнительно повысить износостойкость и ресурс работы режущей пластины. В процессе проведенных испытаний выявлено, что при резании на контактных поверхностях инструмента без покрытия имеет место массоперенос, связанный с налипанием обрабатываемого материала. На рабочих поверхностях инструментов с защитными покрытиями адгезионное взаимодействие на контактных участках инструмент-стружка минимизировано за счет уменьшения силы трения, что приводит к снижению температуры рабочей поверхности и, следовательно, к уменьшению скорости диффузионного изнашивания. Кроме того, защитный слой препятствует диффузии и уменьшает схватывание материалов инструмента и стружки.

Технический эффект достигается предложенным способом получения материала, при котором во время спекания материала в присутствии алюминия в газовой фазе в микроструктуре материала образуется «in situ» наноразмерная фаза AlN, что позволяет получить материал с высокими характеристиками в соответствии с поставленными задачами при более низких давлениях по сравнению с прототипом, при значительном упрощении процесса за счет: использования более простого и менее энергоемкого оборудования, стальной оснастки вместо дорогостоящей твердосплавной, исключения дополнительных стадий, таких как дегазация оснастки и нанесение покрытия на частицы исходного порошка. Способ отличается также очень малой длительностью стадии спекания, что повышает производительность процесса. Все указанные факторы обеспечивают значительное снижение энергозатрат и пригодность этого способа для массового производства изделий.

Наличие наноразмерных частиц AlN упрочняет матрицу и границы между матрицей и зернами кубического нитрида бора, повышает износостойкость материала, в том числе стойкость к кратерному износу. При отсутствии наноразмерной фазы AlN не удается обеспечить припекание матричной фазы к зернам кубического нитрида бора и, следовательно, необходимую прочность материала. При содержании наноразмерных частиц AlN менее 4 об. % упрочняющий эффект недостаточен, следствием чего является повышенный износ инструмента при резании стали и чугуна.

Поскольку образование наноразмерных частиц AlN происходит за счет взаимодействия нитрида кремния с алюминием, присутствующем в газовой фазе, содержание матричной фазы уменьшается. При содержании наноразмерных частиц нитрида алюминия более 6 об. % происходит разрыхление матрицы и недостаточное связывание зерен кубического нитрида бора, что также приводит к повышенному износу инструмента при резании стали и чугуна.

При объемном содержании кубического нитрида бора ниже 49% режущие свойства инструмента резко снижаются из-за низкого содержания сверхтвердой компоненты. При содержании cBN выше 52 об. % материал отличается пониженным содержанием матричной фазы, что снижает его стойкость к диффузионному износу и снижает работоспособность материала при резании жаропрочных сплавов. Кроме того, повышение содержания кубического нитрида способствует удорожанию материала, что противоречит целям настоящего изобретения.

Объемное содержание нитрида кремния и оксида алюминия в исходной смеси влияет на износ инструмента при обработке различных типов материалов. Так, при резании стали ХВГ наименьший износ наблюдается при преимущественном содержании в матричной фазе оксида алюминия, в то время как наименьший износ при обработке чугуна СЧ20 показывает материал с преимущественным содержанием в матричной фазе нитрида кремния.

В отсутствии паров алюминия в газовой фазе процесс спекания материала не может быть осуществлен в условиях используемого диапазона давлений.

Температуры спекания ниже 1450°C недостаточны для формирования матрицы необходимой структуры, и, следовательно, прочного удержания зерен кубического нитрида бора: материал не спекается. Использование температуры спекания выше 1550°C приводит к разрушению материала из-за фазового перехода кубического нитрида бора в гексагональный.

При длительности спекания менее 20 с не происходит образования материала необходимой прочности, так как микроструктура матричной фазы не успевает полностью сформироваться и в полной мере не происходит образования наноразмерных частиц нитрида алюминия в объеме матричной фазы и на ее границах с зернами кубического нитрида бора, упрочняющих материал. Длительность спекания более 20 с не приводит к улучшению материала. При длительности 25 с и выше материал разрушается из-за разложения нитрида кремния в условиях выбранных диапазонов температуры и давления.

Предлагаемое изобретение является новым, имеет изобретательский уровень, применимо в промышленных масштабах. Изобретение может быть реализовано с использованием промышленного метода получения сверхтвердых материалов высоких давлений и высоких температур.

Ниже приводятся примеры реализации изобретения.

Пример 1.

Смешивание порошков кубического нитрида бора (фирма Funik, Китай), оксида алюминия (фирма Almatis, Германия, марка CT 3000 SDP) и нитрида кремния (Pangea, Китай) производили в соотношении: 52 об. %, 37 об. %, 11 об. %, соответственно, в планетарной мельнице с мелющими телами из оксида алюминия в среде изопропилового спирта в течение 3 ч.

Высушенные однородные смеси предварительно консолидировали в виде пластин необходимой геометрии под давлением 100 МПа. Полученную прессованную заготовку помещали в нагреватель в виде стаканчика с крышкой, изготовленный из графита, содержащего 20 мас. % дисперсного металлического алюминия, и устанавливали в контейнер на основе карбоната кальция.

Композиционный наноструктурированный материал получали методом НРНТ с использованием камеры высокого давления типа «наковальня с лункой», в которую помещали собранный контейнер. Процесс проводили в температурном диапазоне 1450÷1550°C под давлением 3,5-3,9 ГПа. Длительность цикла - 20 с. Нагрев осуществляли за счет пропускания электрического тока через нагреватель. При синтезе материалов использовали стальные блок-матрицы.

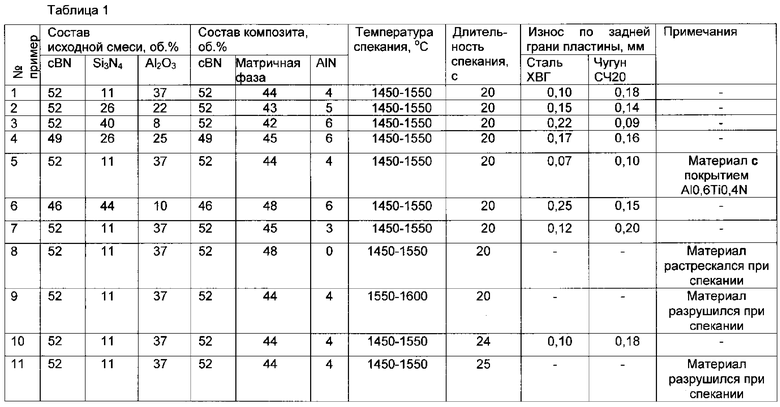

Рентгенофазовый анализ показал присутствие нитрида алюминия в полученном материале. Микроструктуру полученного материала исследовали с помощью растровой электронной микроскопии (РЭМ), которая показала, что наноразмерные частицы AlN (фаза C на рис. 1) располагаются в объеме матричной фазы (фаза B на рис. 1) и на ее границах с зернами кубического нитрида бора (фаза A на рис. 1).

Испытания на работоспособность при резании осуществляли на пластинах формы RNMN 09Т300 (по ISO513) при точении закаленной стали марки ХВГ с твердостью 58…62 ед. по HRC при скорости резания - 160 м/мин, подаче - 0,07 мм/об., глубине резания - 0,2…0,5 мм, времени проведения испытаний - 5 мин и серого чугуна марки СЧ20 при скорости резания - 600 м/мин, подаче - 0,2 мм/об., глубине резания - 2 мм, времени проведения испытаний - 1,5 мин. Испытания проводили без использования СОЖ.

Результаты испытаний приведены в таблице 1.

Пример 2.

Материал и способ его получения по примеру 1, в котором смешивание исходных порошков кубического нитрида бора, оксида алюминия и нитрида кремния производят в соотношении: 52 об. %, 22 об. %, 26 об. %, соответственно. Состав полученного материала и результаты испытаний на работоспособность при резании приведены в таблице 1.

Пример 3.

Материал и способ его получения по примеру 1, в котором смешивание исходных порошков кубического нитрида бора, оксида алюминия и нитрида кремния производят в соотношении: 52 об. %, 8 об. %, 40 об. %, соответственно. Состав полученного материала и результаты испытаний на работоспособность при резании приведены в таблице 1.

Точение жаропрочных заготовок из материала ХН77ТЮР осуществлялось на скорости 300 м/мин, с подачей 0,15 мм/об, при глубине резания 1 мм, при времени обработки 4 мин. Испытания проводили с использованием СОЖ.

При точении жаропрочного сплава износ по задней грани образца №3 составил 0,4 мм, износ пластинки из кубического нитрида без добавления Si3N4 составил 0,6 мм.

Пример 4

Материал и способ его получения по примеру 1, в котором смешивание исходных порошков кубического нитрида бора, оксида алюминия и нитрида кремния производят в соотношении: 49 об. %, 25 об. %, 26 об. %, соответственно. Состав полученного материала и результаты на работоспособность при резании приведены в таблице 1.

Пример 5

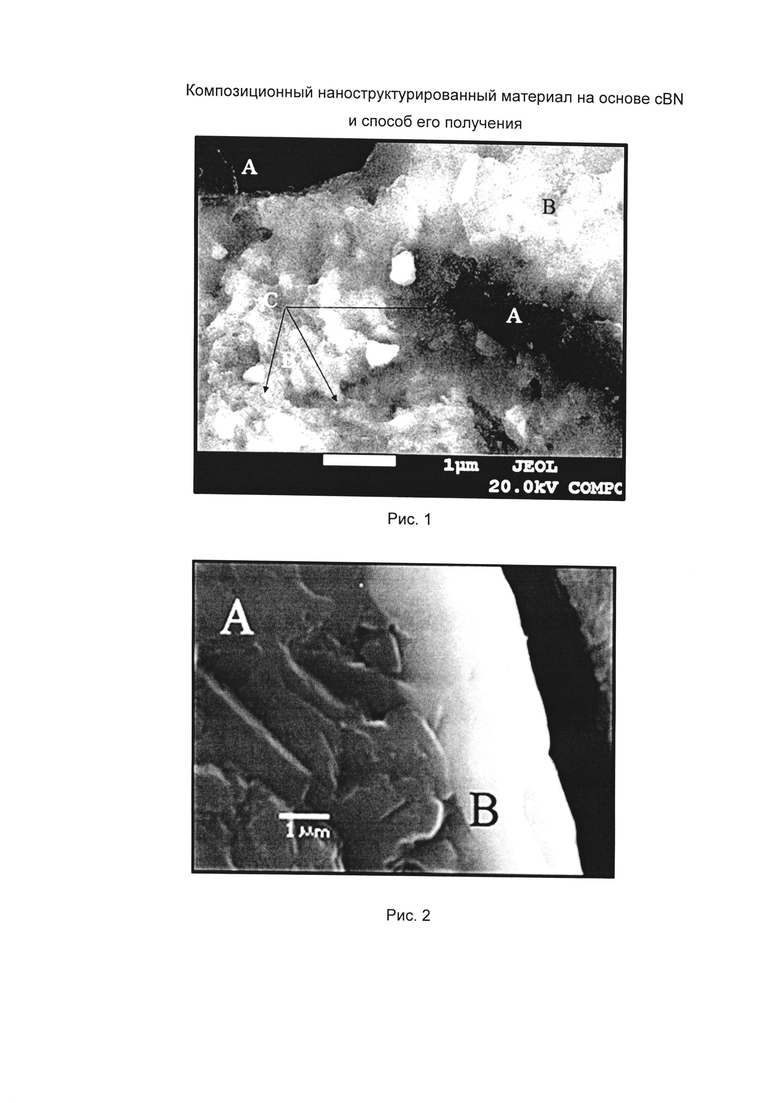

Материал и способ его получения по примеру 1, на который нанесено износостойкое защитное покрытие методом физического газофазного осаждения (ФГО) состава Al0,6Ti0,4N толщиной ~3 мкм. На рис. 2 приведена РЭМ-микрофотография материала на основе cBN (область A) с защитным износостойким покрытием AlTiN (область B). Состав полученного материала и результаты испытаний на работоспособность при резании приведены в таблице 1.

Пример 6

Материал и способ его получения по примеру 1, в котором смешивание исходных порошков кубического нитрида бора, оксида алюминия и нитрида кремния производят в соотношении: 46 об. %, 10 об. %, 44 об. %, соответственно. Состав полученного материала и результаты испытаний на работоспособность при резании приведены в таблице 1.

Пример 7

Материал и способ его получения по примеру 1, в котором смесь для изготовления нагревателя содержала 10 мас. % металлического алюминия. Состав полученного материала и результаты испытаний на работоспособность при резании приведены в таблице 1.

Пример 8

Материал и способ его получения по примеру 1, в котором смесь для изготовления нагревателя не содержала металлический алюминий. Состав полученного материала и результаты спекания приведены в таблице 1.

Пример 9

Материал и способ его получения по примеру 1, в котором спекание проводили в диапазоне температур 1550-1600°C. Состав полученного материала и результаты спекания приведены в таблице 1.

Пример 10

Материал и способ его получения по примеру 1, в котором спекание проводили в течение 24 с. Состав полученного материала и результаты испытаний на работоспособность при резании приведены в таблице 1.

Пример 11

Материал и способ его получения по примеру 1, в котором спекание проводили в течение 25 с. Состав полученного материала и результаты спекания приведены в таблице 1.

Список источников

[1]. Грубый С.В., Лапшин В.В. Исследование режущих свойств резцов из нитрида бора // Наука и образование: научно издание МГТУ им. Н.Э. Баумана. Электронный научно-технический журнал. - 2012. - №6. - с. 61-76. DOI: 10.7463/0612.0423622

[2]. Зубарев Ю.М. Современные инструментальные материалы. - СПб: Лань. - 2008. - 224 с.

[3]. Klimczyk P. et al. Cubic boron nitride based composites for cutting applications / P. Klimczyk, P. Figiel, I. Petrusha, A. Olszyna // Journal of Achievements in Materials and Manufacturing Engineering. - 2011. - V. 44, №2. - P. 198-204.

[4]. Gaurav Bartarya, Choudhury S.K. State of the art in hard turning // International Journal of Machine Tools and Manufacture. - 2012. - V. 53, №1. - P. 1-14. DOI: 10.1016/j.ijmachtools.2011.08.019

[5]. Mukhopadhyay A., Basu B. Consolidation-microstructure-property relationships in bulk nanoceramics and ceramic nanocomposites: a review / International Materials Reviews. - 2007. - V. 52, №5. - P. 257-288. DOI: 10.1179/174328007X160281

[6]. US 2009247390 (A1) / Panasonic Electric Works Co., Ltd [JP]; publ. 01.10.2009.

[7]. US 2001036893 (A1) / Aisin Seiki Kabushiki Kaisha Co., Ltd. [JP]; National Institute of Advanced Industrial Science and Technology [JP], Tomei Diamong Co., Ltd. [JP]; publ. 01.11.2001.

[8]. US 2010069224 (A1) / Diamond Innovations Inc. [US]; publ. 18.03.2010.

[9]. JPS 5861256 (A) / Mitsubishi Metal Corporation [JP]; publ. 12.04.1983.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОЛИКРИСТАЛЛИЧЕСКИЕ АБРАЗИВНЫЕ МАТЕРИАЛЫ И СПОСОБ ИХ ИЗГОТОВЛЕНИЯ | 2005 |

|

RU2404021C2 |

| Способ изготовления сверхтвердого композиционного материала для режущего инструмента | 2023 |

|

RU2829867C1 |

| ИЗНОСОСТОЙКИЙ КОМПОЗИЦИОННЫЙ КЕРАМИЧЕСКИЙ НАНОСТРУКТУРИРОВАННЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2013 |

|

RU2525538C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИКРИСТАЛЛИЧЕСКОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2011 |

|

RU2525005C2 |

| НАНОСТРУКТУРИРОВАННЫЙ КЕРАМОМАТРИЧНЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2009 |

|

RU2415109C1 |

| СВЕРХТВЕРДЫЙ МАТЕРИАЛ | 2008 |

|

RU2413699C2 |

| Сырьевая смесь для изготовления крупноразмерной заготовки сверхтвердого композитного материала, крупноразмерная заготовка сверхтвердого композитного материала и способ ее получения | 2020 |

|

RU2750448C1 |

| Способ напыления градиентного покрытия на основе композиционного порошка системы Al:SiN:SiAlON | 2021 |

|

RU2785506C1 |

| РЕЖУЩАЯ ПЛАСТИНА ИЗ СПЕЧЕННОГО ИЗДЕЛИЯ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 1995 |

|

RU2104826C1 |

| Способ получения износостойкого многослойного композита на металлической поверхности | 2016 |

|

RU2634099C1 |

Изобретение относится к области технической керамики, в частности, к износостойкому композиционному наноструктурированному материалу на основе кубического нитрида бора (cBN), содержащему фазы нитрида кремния (Si3N4) и оксида алюминия (Al2O3), предназначенному для применения в режущих инструментах, используемых для обработки закаленных сталей с твердостью до 65 HRC и чугунов, а также способу получения этого материала. Предложен износостойкий композиционный наноструктурированный материал на основе кубического нитрида бора с матрицей из нитрида кремния (Si3N4) и оксида алюминия (Al2O3), содержащий компонент в виде наноразмерной фазы нитрида алюминия (AIN), упрочняющий матрицу и границы между зернами нитрида бора и матрицей, при объемном содержании компонентов: cBN - 49-52%; матричная фаза - 42-45%; наноразмерная фаза AIN - 4-6%. Указанный материал может иметь покрытие состава AlXTi(1-X)N, где x=0,55÷0,65, нанесенное методом физического газофазного осаждения. Для создания материала с указанными характеристиками предложен способ, включающий стадии смешивания исходных порошков кубического нитрида бора, оксида алюминия, нитрида кремния и спекания полученной смеси в условиях высоких давлений и высоких температур (НРНТ), при котором процесс спекания материала осуществляют при температуре от 1450 до 1550°C и давлении в диапазоне 3,5-3,9 ГПа в течение 20 с. Для получения микроструктуры, включающей наноразмерную фазу из нитрида алюминия, процесс спекания осуществляют в присутствии алюминия в газовой фазе. 2 н. и 3 з.п. ф-лы, 1 табл. 2 ил., 11 пр.

1. Износостойкий композиционный наноструктурированный материал на основе кубического нитрида бора (cBN) с матрицей из нитрида кремния (Si3N4) и оксида алюминия (Al2O3), содержащий компонент, упрочняющий границы между зернами нитрида бора и матрицей, отличающийся тем, что упрочняющий компонент дополнительно упрочняет матрицу и представляет собой наноразмерную фазу нитрида алюминия (AlN), при следующем объемном содержании компонентов, %:

2. Материал по п. 1 с покрытием состава AlXTi(1-X)N, где x=0,55÷0,65, нанесенным методом физического газофазного осаждения.

3. Способ получения материала по п. 1, включающий стадии смешивания исходных порошков кубического нитрида бора, оксида алюминия, нитрида кремния и спекания полученной смеси в условиях высоких давлений и высоких температур, отличающийся тем, что процесс спекания осуществляют в газовой фазе, содержащей алюминий (Al), при температуре от 1450 до 1550°C и давлении в диапазоне 3,5-3,9 ГПа в течение 20 с.

4. Способ по п. 3, в котором порошки кубического нитрида бора, оксида алюминия и нитрида кремния смешивают при объемном соотношении, %:

5. Способ по п. 3, в котором газовая фаза, содержащая алюминий (Al), образуется в результате пропускания электрического тока через нагреватель, содержащий углерод и металлический алюминий (Al), в который помещают смесь порошков по п. 4.

| Способ окисления боковых цепей ароматических углеводородов и их производных в кислоты и альдегиды | 1921 |

|

SU58A1 |

| РЕЖУЩАЯ ПЛАСТИНА ИЗ СПЕЧЕННОГО ИЗДЕЛИЯ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 1995 |

|

RU2104826C1 |

| RU 94032296 A1, 20.07.1996 | |||

| Перекатываемый затвор для водоемов | 1922 |

|

SU2001A1 |

| Приспособление для суммирования отрезков прямых линий | 1923 |

|

SU2010A1 |

Авторы

Даты

2016-03-10—Публикация

2015-03-10—Подача