Изобретение относится к области металлургии, в частности к производству полуфабрикатов, например холоднокатаного листа, из высокопрочных никелевых сплавов системы Ni-Fe-Co-Nb-Ti и может быть использовано для изготовления корпусов камер сгорания ГТД.

Основные требования, предъявляемые к таким материалам для применения в перспективных газотурбинных двигателях - это высокие прочность и жаропрочность, хорошая технологичность и свариваемость, низкий температурный коэффициент линейного расширения (ТКЛР).

Для эффективного использования высокопрочных никелевых сплавов в промышленности необходимо осваивать новые технологии изготовления из них полуфабрикатов, в том числе листов, обеспечивающие высокий выход годного и стабильный уровень характеристик материала.

Сплавы системы Ni-Fe-Co-Nb-Ti, содержащие 22-35% железа имеют, по сравнению с применяемыми в настоящее время никелевыми сплавами, более низкую стоимость и, что важно, более низкий температурный коэффициент линейного расширения. При содержании ниобия более 3,5 масс. % и алюминия менее 0,7 масс. % особенностью сплавов является упрочнение интерметаллидными фазами Ni3Me, образуемыми титаном и ниобием. Это позволяет получить высокие значения кратковременной и длительной прочности при температурах до 600-650°С, а также хорошую свариваемость. Однако такие сплавы в определенном интервале температур (от 700 до 1020°С) склонны к образованию нежелательных т.п.у. фаз (Лавеса, σ-фазы), а также полиморфному превращению упрочняющих фаз (например, фазы γ'' в δ) с выделением их в игольчатой форме, что снижает характеристики длительной прочности и пластичности.

В связи с этими особенностями, специально для сплавов системы Ni-Fe-Co-Nb-Ti, была разработана технология получения полуфабрикатов. За счет введения операции дополнительного вакуумно-дугового переплава и найденных оптимальных температурно-деформационных параметров обработки кованых заготовок и листового проката, получены высокая технологичность и комплекс механических свойств материала.

Известен способ получения изделия, включающий деформацию (в том числе ковку) слитка жаропрочного сплава на основе системы Ni-Fe-Cr-Nb при температурах ниже 1010°С, с образованием в промежуточной заготовке при выдержке при температуре от 700 до 1000°С или замедленном охлаждении, равномерно распределенных частиц фазы Лавеса, размером менее 1 микрона, концентрация которых составляет 0,05-0,1 объемных %. Выделения фазы Лавеса обеспечивают мелкозернистую структуру при дальнейшей термомеханической обработке (US 20180057920 А1, опуб. 31.08.2016 C22F 1/10).

Недостатками этого способа является то, что ковка литой заготовки сплава системы Ni-Fe-Co-Nb-Ti при температурах ниже 1010°С приводит к неравномерному неконтролируемому выделению и росту частиц фазы Лавеса, в том числе, размером более 3 мкм вследствие ликвации легирующих компонентов в слитке при вакуумно-индукционной выплавке. Скопления частиц фазы Лавеса способствует образованию трещин из-за низкой пластичности металла и снижению уровня длительной прочности из-за неравномерности структуры.

Известен способ получения изделия из жаропрочного никелевого сплава, включающий вакуумно-индукционную выплавку, получение слитка вакуумно-дуговым переплавом, гомогенизирующий отжиг слитка, подпрессовку и прессование заготовки, окончательную деформацию и термическую обработку. Прессование заготовки осуществляют в штампе, путем многократной деформации при температуре на 55-95°С ниже полного растворения упрочняющей γ'-фазы (Тпрγ'). Перед окончательной деформацией заготовку подвергают промежуточному отжигу (RU 2301845, опуб. 27.06.2007 C22F 1/10).

К недостаткам данного способа можно отнести неэффективность деформации литой заготовки сплавов системы Ni-Fe-Co-Nb-Ti в двухфазной области в виду узкого температурного интервала, в котором сохраняется приемлемая пластичность материала для горячего формообразования. Кроме того, из-за выделения частиц фаз Лавеса, пластичность материала при горячей деформации дополнительно снижается. Описанный в патенте способ применим к жаропрочным сплавам на никелевой основе, содержащих значительное количество (более 30% масс.) γ'-фазы, температурная область существования которой существенно шире, чем в сплавах системы Ni-Fe-Co-Nb-Ti. Кроме того, указанным способом не предусматривается получение листового проката.

Известен способ изготовления листового полуфабриката из сплава на основе Ni-Fe типа Inconel 718 для последующей сверхпластической формовки, включающий отливку слитка, его деформационную обработку прокаткой в однофазной области, окончательную прокатку в интервале температур 975-825°С со скоростью деформации 10-4-101 с-1, с суммарной степенью деформации не менее 50%, возможна также дополнительная прокатка со скоростью 10-1-10-4 с-1 при 850-650°С или при 625-500°С или вхолодную с последующим рекристаллизационным отжигом (RU 2269589, опуб. 10.02.2006 C22F 1/10).

Недостатками этого способа являются недостаточная технологичность и пластичность полученных листовых заготовок и, как следствие, невозможность его использования для изготовления изделий, что вызвано неравномерным выделением крупных частиц фазы Лавеса при окончательной прокатке в указанном температурном интервале. Также указанные режимы деформации приводят к низкой производительности производства листового проката из-за низкой скорости деформации и узкого температурного интервала деформации.

Наиболее близким к предлагаемому изобретению является способ получения листовых изделий из никелевых жаропрочных сплавов, включающий отливку слитка, его деформационную обработку, предварительную горячую прокатку со степенью деформации не менее 70% и скоростью деформации 1-5 с-1 при Тпрγ'+30÷100°С и окончательную прокатку вхолодную со степенью деформации за проход 5-20%, с суммарной степенью деформации 20-80%; далее проводится термическая обработка при Тпрγ'+30÷80°С и выдержке 15-60 минут с последующим быстрым охлаждением (RU 2460824, опуб. 10.09.2012 C22F 1/10).

Данный способ распространяется на жаропрочные никелевые сплавы, где основной упрочняющей является γ' фаза, формирование которой влияет на механические свойства, все температуры обработки обозначены через температуру ее растворения. Указанный способ не учитывает температурную область существования интерметаллидных фаз, более термостабильных, чем фазы γ' и γ'', температура растворения которых в системе Ni-Fe-Co-Nb-Ti может составлять 950-980°С. Таким образом, температурный интервал деформации по настоящему способу для сплавов системы Ni-Fe-Co-Nb-Ti составляет 980-1050°С, а температурный интервал отжига при термической обработке составляет 980-1030°С.

Недостатками этого способа является получение исходной заготовки выплавкой без применения последующего переплава, что не обеспечивает требуемое снижение в сплаве содержания газов (кислород, азот) и неметаллических включений, приводит к недостаточной технологичности и пластичности материала на этапах обработки давлением, а также к снижению уровня прочности и жаропрочности после окончательной термической обработки в случае применения описанного способа для сплавов системы Ni-Fe-Co-Nb-Ti.

Технический результат заявленного изобретения заключается в разработке способа получения полуфабрикатов из высокопрочных никелевых сплавов, который для свариваемых высокопрочных сплавов системы Ni-Fe-Co-Nb-Ti обеспечит формирование оптимального структурного состояния с высокой технологической пластичностью при всех операциях обработки давлением, а также высокий уровень эксплуатационных свойств при температурах до 600-650°С.

Заявленный технический результат достигается тем, что способ получения полуфабрикатов из высокопрочных никелевых сплавов системы Ni-Fe-Co-Nb-Ti включает выплавку слитка в вакуумно-дуговой печи, деформацию слитка, предварительную горячую прокатку и окончательную холодную прокатку. После выплавки слитка проводят вакуумно-дуговой переплав. Деформацию слитка на промежуточный полуфабрикат проводят при температуре на 40÷60°С выше растворения интерметаллидных фаз. Предварительную горячую прокатку на листовой полуфабрикат проводят в однофазной области - при температурах на 10÷60°С выше растворения интерметаллидных фаз до толщины 3-4 мм, последующую термическую обработку полученных горячекатаных листов проводят при той же температуре в течение не менее 20 минут, но не более 3 часов, окончательную холодную прокатку с последующей термической обработкой листа проводят при температурах +10-40°С выше области существования интерметаллидных фаз, но не менее 1040°С в течение 10-20 минут, но не более 3 часов.

Вакуумно-дуговой переплав предпочтительно проводят по следующему режиму: рабочее значение силы тока 2,0-2,4 кА, напряжение 20-22 В. В варианте выполнения деформацию слитка на промежуточный полуфабрикат проводят со степенью деформации не более 70% за вынос.

Нагрев слитка под деформацию может быть проведен по ступенчатому режиму загрузка в печь при температуре 800°С, выдержка 2 часа, далее подъем температуры до 1100°С, со скоростью 90°С/час и выдержка в течение 2 часов. Сплав системы Ni-Fe-Co дополнительно может содержать Ti, Nb или Nb+Ta. Предпочтительно содержащие железа в сплаве составляет 22-35%. Деформацию слитка на промежуточный полуфабрикат могут проводить многостадийной ковкой со скоростью деформации 0,03-0,2 с-1, при температуре на 40-60°С выше растворения интерметаллидных фаз. Нагрев заготовки под деформацию осуществляют предпочтительно со скоростью 60-90°С/час в интервале температур от 800°С до температуры деформации, с выдержкой при температуре деформации 2-4 часа.

Горячую прокатку предпочтительно проводят на лист до толщины 2-4 мм за несколько этапов, с суммарной степенью деформации 80-95%, в однофазной области - при температурах на 10÷60°С выше растворения интерметаллидных фаз. Промежуточный отжиг полученных горячекатаных листов проводят при указанной температуре в течение 15-30 минут, но не более 3 часов. Холодную прокатку проводят с суммарной степенью деформации 40-70%;

Термическую обработку листа предпочтительно проводят за четыре стадии: первая - отжиг при температурах выше температуры растворения интерметаллидных фаз, но не менее 1040°С в течение 5-30 минут с последующим быстрым охлаждением; вторая стадия - выдержка при 840-860°С в течение 1-4 часа; третья стадия: выдержка 6-12 часов при температуре 700-740°С с дальнейшим охлаждением в печи со скоростью 40-80°С/час до температуры 620-660°С и выдержкой при этой температуре 6-12 часов. Вторая, третья и четвертая стадия термической обработки (старение) проводится после получения из листов готовых изделий: сварных узлов, деталей или образцов.

Введение вакуумно-дугового переплава обеспечивает мелкозернистую, равномерную структуру заготовки, снижение ликвации легирующих элементов в структуре слитка, снижение содержания газов (кислород, азот) и неметаллических включений и, тем самым, повышает технологичность и пластичность сплава.

Деформация слитка на промежуточный полуфабрикат (сутунку) ковкой со скоростью деформации 0,03-0,2 с-1 при температуре на 40÷60°С выше растворения интерметаллидных фаз позволяет проводить деформацию с минимальным сопротивлением металла и получить заготовку для дальнейшей обработки без трещин. Нагрев слитка с 800°С под деформацию со скоростью 60-90°С/час и выдержка при температуре деформации 2-4 часа обеспечивают более равномерный прогрев заготовки по объему, дополнительное снижение ликвации компонентов сплава и предотвращает образование термических трещин.

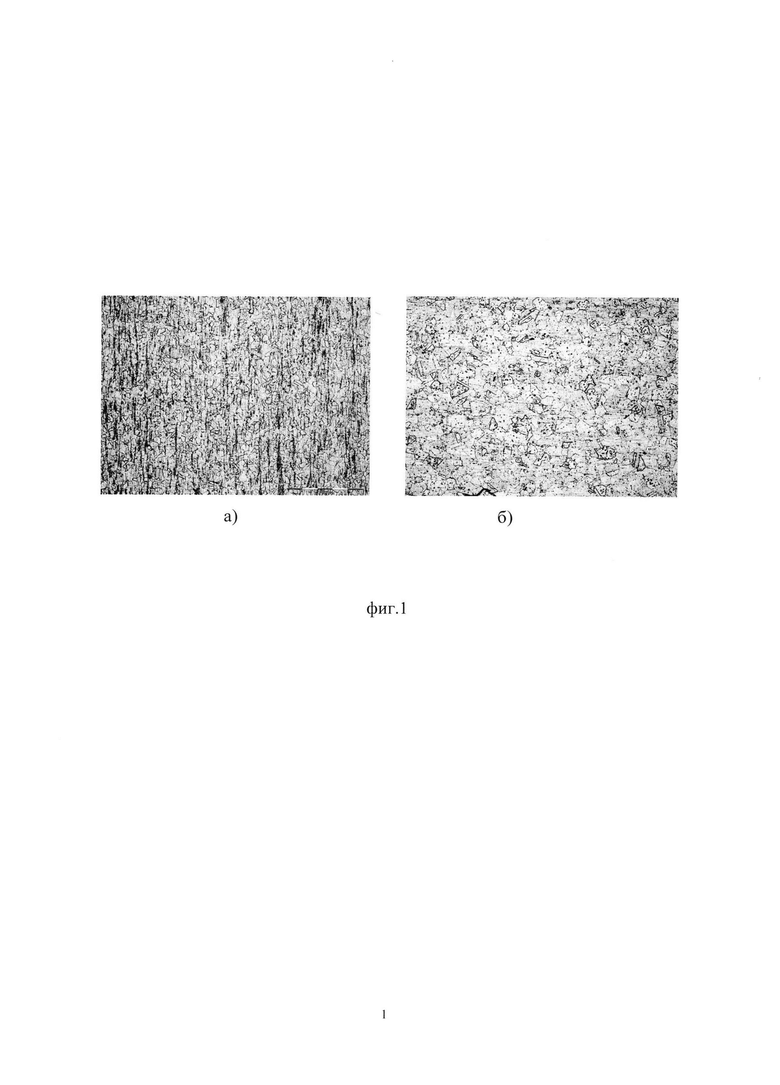

Горячая прокатка на лист до толщины 2-4 мм за несколько этапов, с суммарной степенью деформации 80-95%, при температуре на 10÷60°С выше области существования интерметаллидных фаз, но не менее 1040°С, промежуточный отжиг в течение 15-30 минут (но не более 3 ч) при температуре деформации позволяет получить горячекатаный полуфабрикат с рекристаллизованной равномерной структурой металла, с размером зерна 50-70 мкм, без присутствия интерметаллидных фаз, что обеспечит высокую технологичность сплава при последующей холодной прокатке, а также повысить коэффициент использования материала (КИМ).

Холодная прокатка с суммарной степенью деформации 40-70% обеспечивает необходимый размер листа без поверхностных трещин и дефектов.

Отжиг при температурах выше области существования интерметаллидных фаз в течение 5-30 минут с последующим быстрым охлаждением формирует равномерную структуру и обеспечивает повышение пластичности листа для возможности холодной штамповки и других операций обработки давлением, а также сварки. Вторая, третья и четвертая стадия термической обработки (старение) обеспечивает комплекс эксплуатационных характеристик.

Пример осуществления

Пример 1

На вакуумно-индукционной установке были выплавлены (с заливкой в металлические изложницы диаметром 90 мм) опытные плавки системы Ni-Fe-Co-Nb-Ti содержащие 22-35% железа весом 35 кг из чистых шихтовых материалов. Слитки были подвергнуты вакуумно-дуговому переплаву (ВДП). ВДП проводили в кристаллизаторе диаметром 110 мм по режиму: рабочее значение силы тока - 2,0 кА, напряжение - 22 В. Время проведения плавки составило 31 мин.

Далее полученные слитки нагревали под деформацию по ступенчатому режиму: загрузка в печь при температуре 800°С, выдержка 2 часа, далее подъем температуры до 1100°С, со скоростью 90°С/час и выдержка в течение 2 часов. Осадку слитков проводили по высоте со степенью деформации не более 30%, далее подогревали при температуре 1100°С в течение 40 минут. Деформация по образующей на квадрат 95×95 мм с правкой торцов и снова подогрев при температуре 1100°С в течение 40 минут. Степень деформации за вынос составляла не более 70%. Операции повторялись до получения промежуточного полуфабриката толщиной 30+10 мм. В результате были получены промежуточные полуфабрикаты - сутунки. Сутунки механически обрабатывали по всем поверхностям до удаления окалины и дефектов. После механической обработки полуфабрикаты (сутунки) подвергали прокатке при температуре 1080±10°С. Прокатку поперек оси осуществляли в два прохода за вынос с обжатием за проход не более 6 мм, подогрев в печи был при температуре 1080±10°С в течение 40 минут. Далее катали вдоль оси до толщины 4-1 мм с промежуточным подогревом: прокатка за два прохода за вынос с обжатием за проход не более 5 мм, подогрев в печи при температуре 1080±10°С в течение 40 мин. Температура окончания прокатки была не ниже 950°С. Термическую обработку горячекатаных полуфабрикатов проводили при температуре 1080°С в течение 30 минут для полного растворения избыточных фаз. Холодная прокатка до толщины 1,5 мм проводилась со степенью деформации от 10 до 15%. После холодной прокатки листовой прокат проходил контролируемую термическую обработку по режимам, соответствующим способу по прототипу и по предлагаемому способу: при температурах 1000-1060°С в течение 10-20 минут на определение влияния способа изготовления на длительную прочность. Отжиг по примеру 1 осуществлялся при температурах 1040, 1060, 1080°С (+10-40°С выше области существования интерметаллидных фаз). Отжиг по способу прототипа при температурах 985, 1000,1020, 1030°С (+30-80°С выше Тп.р.γ'(γ'')).

Пример 2

Пример 2 осуществляли аналогично примеру 1 только вакуумно-дуговой переплав (ВДП) проводили в кристаллизаторе диаметром 110 мм. по режиму: рабочее значение силы тока - 2,4 кА, напряжение - 20 В, время проведения плавки составило 28 мин.

На рисунках 1 а и 1 б представлена микроструктура горячекатаного полуфабриката, продеформированного при температурах 1000°С (1а) и 1100°С (1б), после прокатки и термической обработки в течение 30 минут.

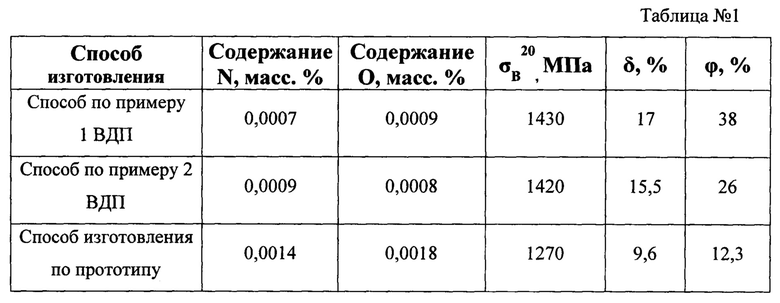

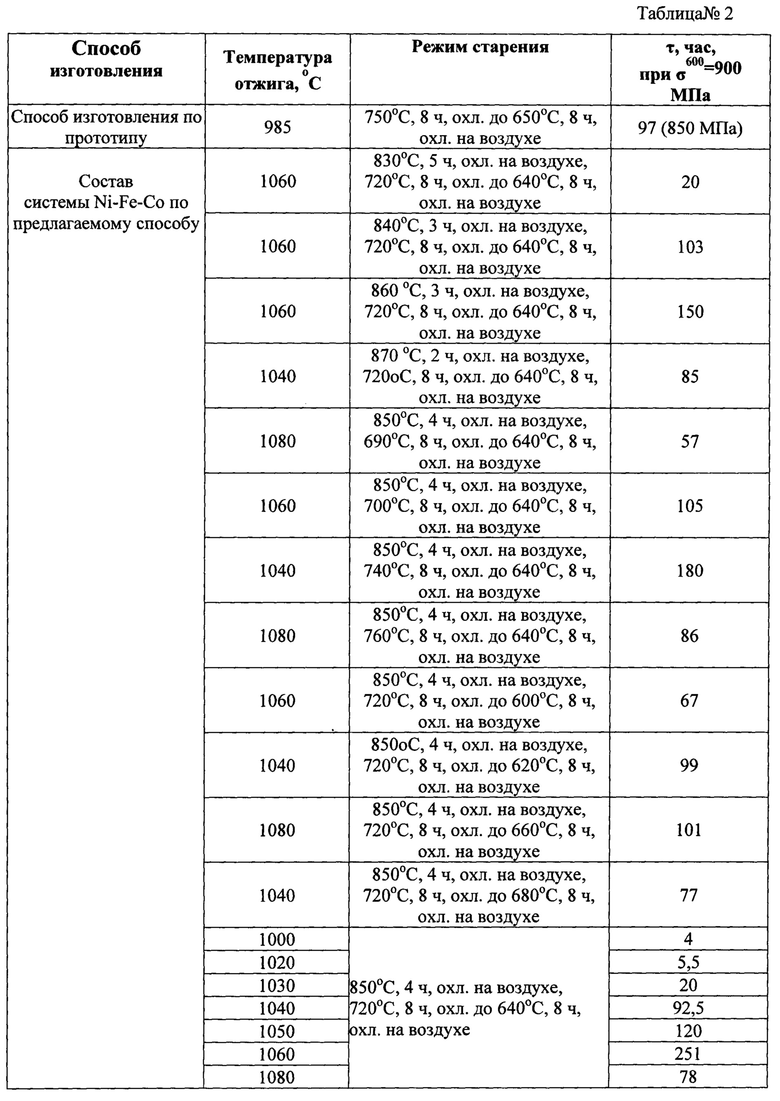

Для сравнения механических свойств полуфабрикатов полученных по режиму прототипа и режимов согласно заявленному способу были изготовлены образцы полуфабрикатов (сутунок и листов) и испытаны при комнатной температуре и при температуре 600°С. Результаты представлены в таблицах №1, 2.

Как видно из таблицы, введение вакуумно-дугового переплава обеспечивает снижение содержания газов (кислорода и азота) и повышение пластичности сплава системы Ni-Fe-Co-Nb-Ti.

Из таблицы №2 видно, что уровень длительной прочности на базе 100 часов при температуре 600°С холоднокатаных листов, полученных заявленным способом, сплавов системы Ni-Fe-Co-Nb-Ti на 5-10% выше, чем у прототипа.

| название | год | авторы | номер документа |

|---|---|---|---|

| НИКЕЛЕВЫЙ СПЛАВ С ХОРОШЕЙ КОРРОЗИОННОЙ СТОЙКОСТЬЮ И ВЫСОКИМ ПРЕДЕЛОМ ПРОЧНОСТИ ПРИ РАСТЯЖЕНИИ И СПОСОБ ПОЛУЧЕНИЯ ПОЛУФАБРИКАТОВ | 2020 |

|

RU2791029C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖАРОПРОЧНОГО СПЛАВА НА ОСНОВЕ НИОБИЕВОЙ МАТРИЦЫ С ИНТЕРМЕТАЛЛИДНЫМ УПРОЧНЕНИЕМ | 2015 |

|

RU2595084C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖАРОПРОЧНОГО СПЛАВА НА ОСНОВЕ НИОБИЯ | 2015 |

|

RU2618038C2 |

| НИКЕЛЬ-КОБАЛЬТОВЫЙ СПЛАВ | 2014 |

|

RU2640695C2 |

| ВТОРИЧНЫЙ ТИТАНОВЫЙ СПЛАВ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2010 |

|

RU2425164C1 |

| ВТОРИЧНЫЙ ТИТАНОВЫЙ СПЛАВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2010 |

|

RU2436858C2 |

| Титаново-медный материал, способ производства титаново-медного материала и электронный компонент | 2019 |

|

RU2795584C2 |

| ТИТАНОВО-МЕДНЫЙ МАТЕРИАЛ, СПОСОБ ПРОИЗВОДСТВА ТИТАНОВО-МЕДНОГО МАТЕРИАЛА И ЭЛЕКТРОННЫЙ КОМПОНЕНТ | 2019 |

|

RU2795791C2 |

| Способ получения электродов из сплавов на основе алюминида титана | 2016 |

|

RU2630157C2 |

| Способ получения полуфабриката из сплава на основе ниобия | 2018 |

|

RU2680321C1 |

Изобретение относится к области металлургии. Способ получения полуфабрикатов из высокопрочного никелевого сплава системы Ni-Fe-Co включает выплавку слитка в вакуумно-дуговой печи, деформацию слитка, предварительную горячую прокатку и окончательную холодную прокатку. После выплавки слитка проводят вакуумно-дуговой переплав. Деформацию слитка на промежуточный полуфабрикат проводят предпочтительно многостадийной ковкой со скоростью деформации 0,03-0,2 с-1, при температуре на 40÷60°C выше растворения интерметаллидных фаз. Предварительную горячую прокатку на листовой полуфабрикат проводят в однофазной области - при температурах на 10÷60°С выше растворения интерметаллидных фаз до толщины 3-4 мм. Последующую термическую обработку полученных горячекатаных листов проводят при этой же температуре в течение не менее 20 минут, окончательную холодную прокатку с последующей термической обработкой листа при температурах выше температуры растворения интерметаллидных фаз, но не менее 1040°С в течение 10-20 минут. Вакуумно-дуговой переплав предпочтительно проводят по следующему режиму: рабочее значение силы тока 2,0-2,4 кА, напряжение 20-22 В. Способ позволяет получить полуфабрикаты из высокопрочных никелевых сплавов системы Ni-Fe-Co-Nb-Ti с повышенным уровнем характеристик длительной прочности при температурах до 600-650°С. 4 з.п. ф-лы, 2 табл., 2 ил.

1. Способ получения полуфабрикатов из высокопрочных никелевых сплавов системы Ni-Fe-Co, включающий выплавку слитка в вакуумно-дуговой печи, деформацию слитка, предварительную горячую прокатку и окончательную холодную прокатку, отличающийся тем, что после выплавки слитка проводят вакуумно-дуговой переплав, деформацию слитка осуществляют на промежуточный полуфабрикат при температуре на 40÷60°С выше растворения интерметаллидных фаз, предварительную горячую прокатку на листовой полуфабрикат проводят в однофазной области при температуре на 10÷60°С выше растворения интерметаллидных фаз до толщины 3-4 мм, последующую термическую обработку полученных горячекатаных листов проводят при той же температуре в течение не менее 20 минут и не более 3 часов, окончательную холодную прокатку с последующей термической обработкой листа проводят при температуре на 10-40°С выше области существования интерметаллидных фаз, причем не менее чем при 1040°С в течение 10-20 минут и не более 3 часов.

2. Способ по п. 1, отличающийся тем, что вакуумно-дуговой переплав проводят при рабочем значении силы тока 2,0-2,4 кА и напряжении 20-22 В.

3. Способ по п. 1, отличающийся тем, что деформацию слитка на промежуточный полуфабрикат проводят со степенью деформации не более 70% за вынос.

4. Способ по п. 1, отличающийся тем, что нагрев слитка под деформацию проводят по ступенчатому режиму, включающему загрузку в печь при температуре 800°С, выдержку 2 часа, далее подъем температуры до 1100°С со скоростью 90°С/ч и выдержку в течение 2 часов.

5. Способ по п. 1, отличающийся тем, что сплав системы Ni-Fe-Co дополнительно содержит Ti, Nb или Nb+Ta.

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЯ ИЗ ЖАРОПРОЧНОГО НИКЕЛЕВОГО СПЛАВА | 2005 |

|

RU2301845C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РАСКАТНЫХ ДИСКОВ ИЗ ВЫСОКОЖАРОПРОЧНЫХ НИКЕЛЕВЫХ СПЛАВОВ | 2009 |

|

RU2404283C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЯ ИЗ ЖАРОПРОЧНОГО НИКЕЛЕВОГО СПЛАВА | 2001 |

|

RU2215059C2 |

| СПОСОБ ПОЛУЧЕНИЯ НИКЕЛЕВОЙ ПОЛОСЫ | 2011 |

|

RU2561629C2 |

| US 20180057920 A1, 01.03.2018. | |||

Авторы

Даты

2019-07-09—Публикация

2018-08-15—Подача