Область техники

Изобретение относится к технологии получения металлических анодных материалов для натрий-ионных аккумуляторов (НИА), работающих при высоких токах заряда и разряда с высокими энергоэффективностью и удельной энергоемкостью. Изобретение может быть использовано для создания высокомощных натрий-ионных аккумуляторных батарей.

Уровень техники

На сегодняшний день натрий-ионные аккумуляторы НИА являются более привлекательной альтернативой литий-ионным с экономической точки зрения. Графит, который широко используется в качестве анодного материала для литий-ионных аккумуляторов (ЛИА), невозможно применить в НИА. Твердый углерод (или неграфитизируемый углерод, в англ. лит. hard carbon) продукт высокотемпературной карбонизации различных органических соединений, является альтернативой графитовому аноду и может использоваться в системах с натриевым электролитом. Твердый углерод обладает низким рабочим потенциалом содиации (≈ 0 В относительно Na+/Na) и высокой удельной емкостью (200-350 мАч/г). Тем не менее, практическое использование такого углерода в качестве анодного материала в натриевой системе имеет ряд недостатков. Одним из наиболее существенных является низкая удельная мощность, которая, с одной стороны, сводит на нет все преимущества высокомощных катодных материалов, а с другой делает такой материал небезопасным из-за электроосаждения дендритов металлического натрия на поверхности анода, что может привести к короткому замыканию батареи и поломке устройства.

Анодные материалы на основе сложных неорганических соединений переходных металлов (оксидов и полианионных соединений) с интеркаляционным механизмом могут быть использованы в качестве высокомощных электродов, но имеют и свои недостатки, такие как высокий рабочий потенциал, низкую удельную емкость, которая становится еще ниже из-за необходимости нанесения электропроводящего покрытия, что существенно снижает энергоемкость устройства с таким типом анода.

Некоторые металлы и полуметаллы, такие как Sn, Pb, Bi, Sb и др., с механизмом образования металлического сплава с натрием, могут быть хорошей альтернативой неграфитизируемому углероду благодаря низкому рабочему потенциалу относительно Na+/Na, в среднем от 0.05 до 0.7 В, высокой удельной емкости (от 385 до 850 мАч/г) и другим характеристикам. Основными преимуществами металлов с точки зрения электродных материалов являются их высокая электропроводность, пластичность и упругость, что позволяет применять их в чистом виде без добавления электропроводящих добавок и связующих полимеров. Данная совокупность свойств дает металлическим анодам существенный выигрыш в удельной емкости в сравнении с композитными материалами. Однако реакция сплавообразования, сопровождается значительными изменениями объема, что приводит к необратимой деформации, потере электрического контакта отдельных участков анодного слоя и, как следствие, электрохимической деградации таких материалов. Таким образом, разработка анодного материала для натрий-ионной системы на основе металла, способного стабильно работать при многократном циклировании и высокой плотности тока является актуальной научно-технической задачей.

В US 5168020 А1, опубл. 01.12.1992 (Д1), являющемся наиболее близким аналогом для металлического анодного материала, раскрыто использование металлических сплавов с натрием. В [Д1] основной причиной, затрудняющей использовать чистый натрий в качестве анода, является процесс образования дендритов металлического натрия в процессе его электрохимического осаждения, что приводит к короткому замыканию электродов. Образование сплава в ходе электрохимической реакции позволяет избежать формирования дендритов на поверхности анода. Несмотря на то, что натрий способен образовывать бинарные соединения со многими элементами различных классов: металлами (Sn, Bi, In, Ga и др.), полуметаллами (Sb, Те, Si, As, Ge), и неметаллами (P, S), в качестве анодных материалов предпочтительно использовать именно металлы благодаря низкому рабочему потенциалу образования сплава относительно Na+/Na, их высокой электропроводности и пластичности. Среди практически значимых элементов в [Д1] были выделены висмут, олово, свинец и сурьма. Кроме того, в [Д1] были раскрыты наиболее предпочтительные классы апротонных растворителей, среди которых выделены: карбонаты, алкилкарбонаты, циклические и линейные эфиры и некоторые другие группы растворителей. Среди солей были предложены те, которые содержали устойчивые к окислению комплексные анионы. Однако наиболее предпочтительными являются алкил- и арилбораты, PF6- и ClO4- анионы. В качестве методов получения сплава со свинцом в [Д1] раскрыты методы прямого химического синтеза сплава NaPb, а также электрохимическая реакция свинца в натриевом электролите. В качестве сложного состава в [Д1] используют систему NaPb1/4Sn3/4 из-за относительного низкого рабочего потенциала в 0.25 В отн. Na+/Na и высокой удельной емкости. В качестве катодного материала в [Д1] используют NaxCoO2. В электролите 1.25 М NaPF6 на основе диметоксиэтана (DME) была впервые показана возможность применения сплава в качестве анодного материала в натриевой системе с высокой кулоновской эффективностью (97-99%) и большой плотностью тока (0.5 мА/см2) в диапазоне потенциалов 2.2 3.2 В. Несмотря на то, что возможность использования металлического сплава в натриевой системе уже была показана, однако не исчерпалась возможность различных вариаций на данную тему, связанных с разнообразными композициями самих сплавов, методов их получения, используемой морфологии электродов, а также промышленных установок и оборудования для производства таких многокомпонентных материалов. Кроме того, натриевые системы могут существенно отличаться между собой по типу и составу используемого электролита, а также катодных материалов, что вызвало в дальнейшем появление целого ряда научных публикаций и патентов на изобретения, связанных с использованием сплавов в металл-ионных системах накопления энергии.

Объемные изменения, происходящие в процессе образования сплава приводят к появлению механических напряжений и деформаций, и как следствие, к разрушению анода. Механические свойства системы и связанные с такими свойствами эффекты являются критически важными параметрами, от которых зависит стабильность работы электродного материала при многократном циклировании. В данном случае, способность металла или сплава к пластической деформации должна увеличивать стабильность такой системы. Таким образом, актуальной научно-технической задачей является также поиск системы и способа ее получения, в которой содержание основного электрохимически активного компонента будет максимальным.

Электрохимические и физико-химические свойства металлов позволяют использовать их в качестве анодных материалов как самостоятельно, так и в виде композитов. Основной подход состоит в создании такого типа композитных материалов, который бы мог с одной стороны компенсировать изменение объема, а с другой повысить механическую стабильность металла при его деформации. Основным недостатком такого подхода является снижение удельной емкости композитного материала в сравнении с чистым металлом из-за введения в систему электрохимически неактивных компонентов.

Существуют различные методы нанесения пленок металлов на поверхность, которые позволяют получать покрытия с заданной толщиной и морфологией слоя, а также химическим составом. Среди них можно выделить методы, основанные на кристаллизации сплава на поверхности при переходе из жидкого или газообразного состояния в твердое такие как: газопламенное напыление, электродуговая металлизация, плазменное напыление, химическое осаждение и другие. Однако одним из наиболее распространенных методов получения металлических покрытий остается электрохимическое осаждение металла из раствора или расплава его соли.

В патенте US 9627671 В2, опубл. 18.04.2017 описан метод получения композитного электродного материала на основе Sn, Pb или Sb. Суть метода заключается в нанесении металла на поверхность токосъемника в виде металлорганического соединения или смеси соединений состава MexCyNzSxxOyy и последующем термическом разложении. Стабильность работы электрода предполагается за счет небольшого размера частиц металла и тонкой пленки карбида или нитрида металла, играющего роль мембраны, защищающей металл от продуктов разложения электролита и придающей ему механическую прочность в процессе содиации, предотвращая тем самым потерю электрического контакта и деградацию материала.

К недостаткам данного способа можно отнести необходимость синтеза металлорганического соединения для его последующего разложения на подложке. Такой подход значительно удорожает процесс получения анодного материала и требует специального, дорогостоящего оборудования для покрытия больших площадей металлической фольги.

В WO 2021/132062 А1, опубл. 01.07.2021 раскрыто применение системы Bi1-xSnx в качестве анодного материала для Mg-ионного аккумулятора. Анодный материал представлял собой сплав висмута и олова, полученный на поверхности токосъемника (алюминия или меди) методами напыления (напр. магнетронного напыления). Использование интерметаллида в качестве анодного материала позволило существенно расширить область используемых магнийсодержащих электролитов в сравнении с магниевым анодом, а также повысить стабильность работы аккумулятора в течение длительного циклирования.

К недостатку данного способа можно отнести стоимость процесса, поскольку магнетронное напыление ограниченно применимо для нанесения покрытий большой толщины (более 5 мкм), характеризуется низкой скоростью напыления и требует дорогостоящего вакуумного оборудования для реализации непрерывного конвейерного способа производства. Характерная толщина металлических покрытий, полученных данным способом, находится в пределах 1 мкм.

Из US 2005/0175900 А1, опубл. 11.08.2005 известно использование мультислойного анода на основе Sn или его сплавов для неводных жидких электролитов, в частности, литий-ионной системы. Суть изобретения сводится к осаждению олова на медной подложке. Методом электроосаждения олова с последующим осаждением слоя меди и олова получен композитный электродный материал. В качестве способов последующей обработки электрода авторами были предложены прокатка и/или нагрев композита при температуре от 120°С до 350°С для частичного спекания/сплавления слоев электрода. В указанной выше заявке раскрыто, что использование двухслойного электродного материала позволяет повысить стабильность его работы при многократном циклировании за счет поверхностного «запирания» рабочего электрода внешним слоем, что предотвращает его отслаивание и потерю электрического контакта. Наилучшие результаты были достигнуты для системы с первым слоем, обогащенным оловом и вторым, обогащенным медью. Удельная емкость составила 550 мАч/г, кулоновская эффективность 93% и деградация емкости 2% за цикл.

Недостатком данного способа является снижение гравиметрической и волюметрической емкостей электродного материала из-за применения электрохимически неактивных вспомогательных слоев меди. Кроме того, снижается удельная мощность электродного материала из-за фактического снижения площади реакции сплавообразования блокирующим слоем меди, не образующей сплавов с натрием.

В US 2012/0237823 А1, 20.09.2012, являющимся наиболее близким к заявленному способу, раскрыто формирование на поверхности подложки-токосъемника трехмерной пористо-дендритной структуры электрода методами электрохимического осаждения. Как указано в выше раскрытой заявке, такой тип электродов может быть использован в качестве рабочих электродов в батареях или ионисторах в зависимости от вида осаждаемого металла, морфологии электрода и используемого в дальнейшем электролита. Основная идея состоит в том, чтобы за счет иерархической структуры металлического покрытия добиться увеличения площади контакта между электродом и электролитом, что в случае батареи существенно снижает внутреннее сопротивление элемента, а для ионистора увеличивает площадь двойного слоя противоионов и накапливаемый устройством заряд. Состав полученных электродов был представлен в различных композициях металлов: Cu, Sn, Cu-Sn, Cu-Sn-Co и др. Главной особенностью данного изобретения является непрерывная подача фольги в электролитическую ванну, позволяющая реализовать рулонное производство таких электродов.

Стоит отметить, что любое усложнение системы, включающее увеличение числа стадий технологического процесса ведет к увеличению сложности производства материала, а использование электрохимически неактивных компонентов в композите или сплаве приводит к снижению удельных электрохимических характеристик электродных материалов.

Таким образом, недостатком данного способа является многостадийность процесса предварительной обработки фольги, приводящая к существенному удорожанию оборудования для нанесения. Дендриты, которые увеличивают площадь контакта с электролитом, фактически снижают волюметрическую емкость электрохимически активного слоя, а также его механическую стабильность из-за использования развитой дендритоподобной структуры активного слоя.

В настоящем изобретении предложен подход к получению металлических анодов для натрий-ионных аккумуляторных батарей, позволяющий достичь близким к теоретическим значениям удельных характеристик металлических анодных материалов.

Раскрытие изобретения

Задачей заявленного изобретения является разработка металлического анодного материала, обладающего высокими электрохимическими характеристиками.

Техническим результатом изобретения является повышение удельных электрохимических характеристик НИА.

Указанный технический результат достигается за счет того, что металлический анодный материал натрий-ионного аккумулятора, способный вступать в обратимую электрохимическую реакцию с ионами натрия, выполнен из токосъемника, на поверхность которого нанесен по крайней мере один активный слой, выполненный по крайней мере из одного электрохимически активного элемента, выбранного из группы: Sn, Bi, Pb, Sb, Ag, Zn. В качестве токосъемника используют алюминиевую или медную фольгу.

Активный слой выполнен толщиной 0.5-100 мкм и состоит из контактирующих между собой частиц со средним размером 0.01-10 мкм.

Состав активного слоя дополнительно содержит электрохимически неактивные металлы Ni, Cu, Al, Cd, Fe, Mn в виде отдельных атомов или включений с размером 0.01-10 мкм в количестве не более 30 мол. %.

На поверхность активного слоя нанесен вспомогательный слой металла толщиной 0.1-3 мкм, выбранного из группы: Mo, Zn, Ag.

Активные слои и вспомогательные слои образуют между собой прочную связь, причем слои выполнены с возможностью проникновения друг в друга образуя развитую границу раздела между соседними слоями.

На поверхность активного и/или вспомогательного слоев нанесена защитная пленка толщиной 0.1-3 мкм из ион-проводящего полимера, выбранного из группы: сульфированного политетрафторэтилена, полианилина, полипиррола.

Способ получения металлического анодного материала, описанного выше включает нанесение на поверхность токосъемника методами наплавления или напыления в вакууме, или электроосаждения по крайней мере одного активного слоя, выполненного по крайней мере из одного электрохимически активного компонента, выбранного из группы: Sn, Bi, Pb, Sb, Ag, Zn. Активный слой наносят методами магнетронного, термического или электронно-лучевого испарения в вакууме при давлении от 0.0001 до 150 Па в зависимости от используемого оборудования и необходимых параметров вакуума технологического процесса. Электроосаждение из водных электролитов, содержащих соли соответствующих элементов, обычно проводят при атмосферном давлении при температуре электролита от 20 до 60°С. Для Sn2+, Pb2+, Zn2+ предпочтительно применять их нитраты, для Bi3+, Sn4+ и Sb5+ подойдут хлориды или сульфаты. Для электроосаждения серебра применяют цианидные электролиты.

На поверхность активного слоя методами наплавления или напыления в вакууме, или электроосаждения наносят по крайней мере один вспомогательный слой металла толщиной 0.1-3 мкм, выбранного из группы: Mo, Zn, Ag. Активный слой наносят методами магнетронного, термического или электронно-лучевого испарения в вакууме или электроосаждением из электролитов, содержащих соли соответствующих элементов. Для всех методов напыления используются вакуумные камеры с рабочим вакуумом от 0.0001 до 150 Па. Для прочих способов давление атмосферное.

На поверхность активного и/или вспомогательного слоев наносят методами полимеризации или электрополимеризации защитную пленку ион-проводящего полимера, выбранного из группы: сульфированного политетрафторэтилена, полианилина, полипиррола.

После нанесения активного слоя или вспомогательных слоев осуществляют их прокатку.

Натрий-ионный аккумулятор, содержит корпус, в котором расположена по крайней мере одна электрохимическая ячейка, состоящая из описанного выше металлического анодного материала и катодного материала, разделенных сепаратором (полипропилен, полиэтилен и др.), и электролита в виде раствора натриевой соли (NaPF6, NaBF4, NaClO4, NaFSI, NaTFSI и др.) в эфирном растворителе (диметоксиэтан, диглим, триглим и др.) с концентрацией 0.1-5 М. В качестве сепаратора обычно применяют пористую полипропиленовую либо полиэтиленовую ленты толщиной от 20 до 50 мкм. Такие ленты могут быть выполнены из одного либо нескольких слоев в зависимости от толщины электродов и конфигурации аккумулятора.

Катод выполнен из активного материала, выбранного из группы: Na3M2(PO4)3, Na4M3(PO4)2P2O7, α-NaMPO4, Na3M2(PO4)2O2-xFx, NaMPO4O1-xFx, Na2M2P2O7F2, NayMO2, Nay[M(CN)z], NayM1M2F7 где M - Ti, V, Cr, Fe, Mn, Co, Ni, Cu, Zn и их смеси, 0≤x≤2, 0≤у≤4, 3≤z≤6.

Краткое описание чертежей

Изобретение будет более понятным из описания, не имеющего ограничительного характера и приводимого со ссылками на прилагаемые чертежи, на которых изображено:

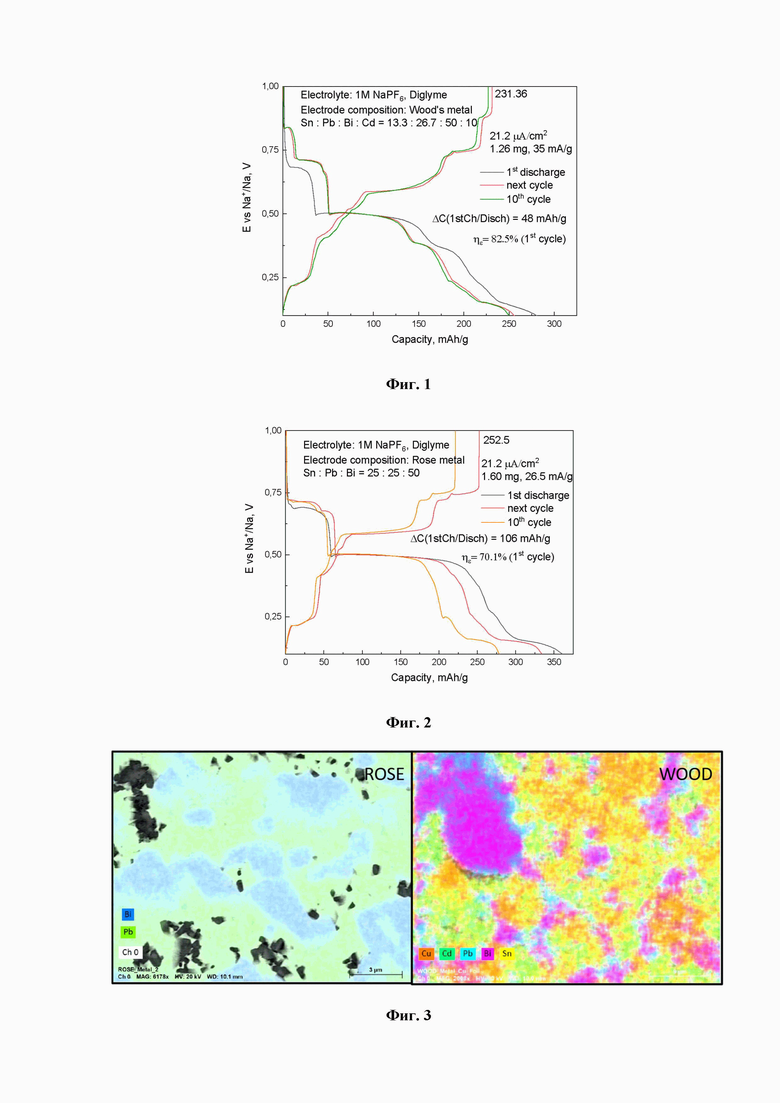

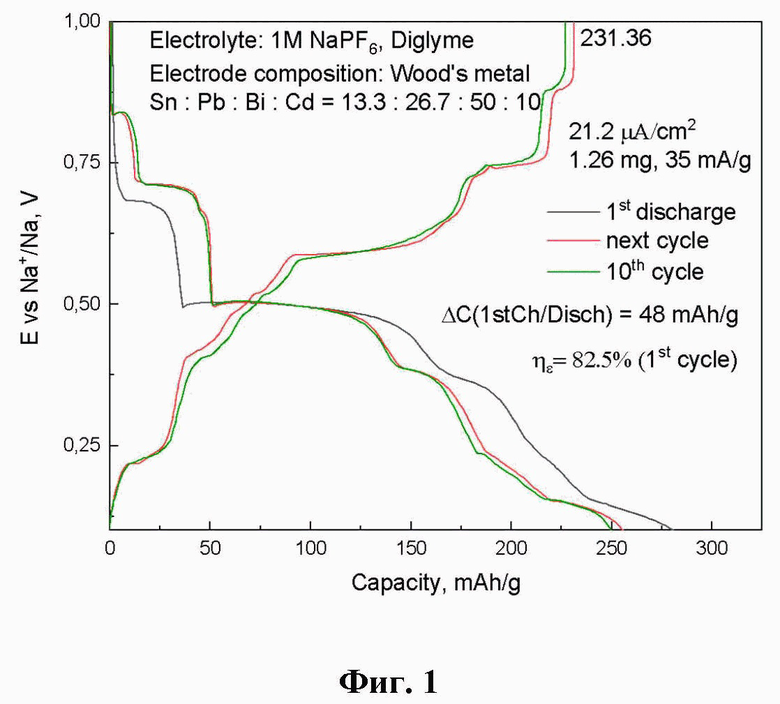

Фиг. 1 - Кривые гальваностатического циклирования сплава Вуда состава Sn0.13Pb0.27Bi0.50Cd0.125. Диапазон измерений от 0.1 до 1.0 В в 1 М NaPF6 - диглим электролите. Скорость циклирования С/10. Кулоновская эффективность первого цикла 82.5%, зарядная емкость 231.7 мА⋅ч/г, средний рабочий потенциал 0.4 В отн. Na+/Na.

Фиг. 2 - Кривые гальваностатического циклирования сплава Розе Sn0.25Pb0.25Bi0.5. Диапазон измерений от 0.1 до 1.0 В в 1 М NaPF6 - диглим электролите. Скорость циклирования С/10. Кулоновская эффективность первого цикла 70.1%, зарядная емкость 252.5 мА ч/г, средний рабочий потенциал 0.55 В отн. Na+/Na.

Фиг. 3 - Данные локального рентгеноспектрального анализа поверхности электродов сплавов Вуда и Розе. Данные по элементному распределению показывают, что локальный состав электрода оказывается неоднороден при кристаллизации эвтектики. Средний размер доменов и включений составляет от 0.5 до 5 мкм.

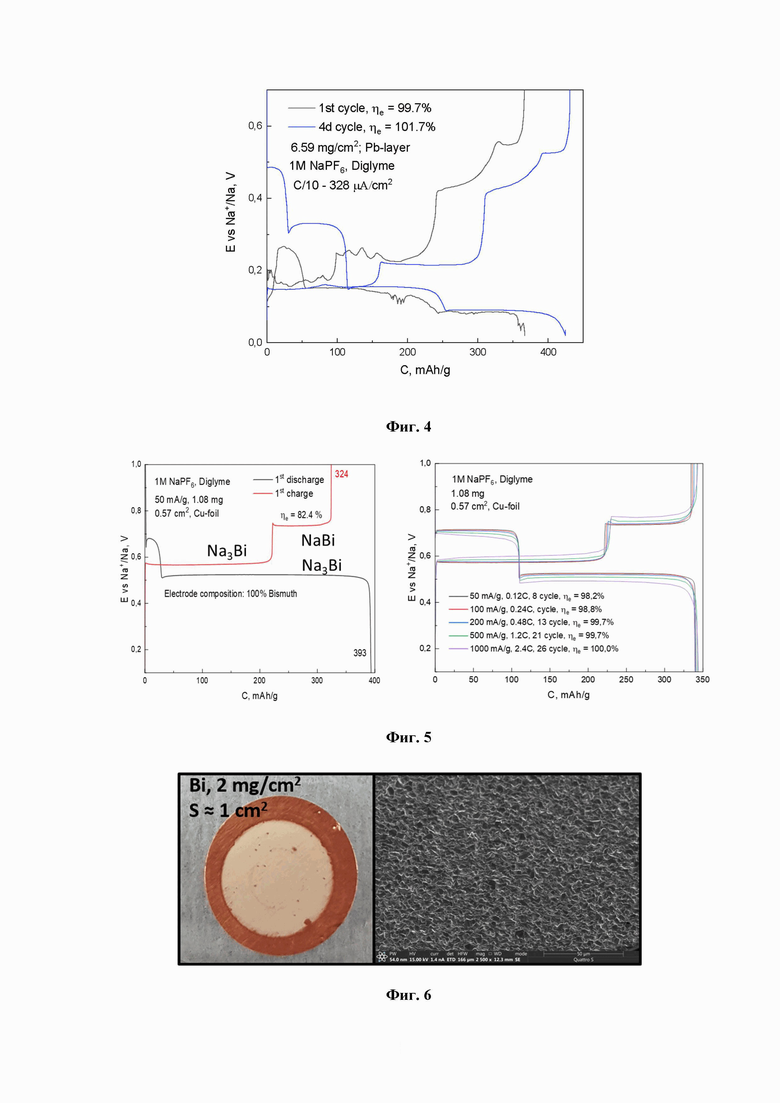

Фиг. 4 - Кривые гальваностатического циклирования свинцового электрода из переработанного использованного свинцового аккумулятора. Измерения проведены в диапазоне потенциалов от 0.1 до 1.0 В в 1 М NaPF6 - диглим электролите. Скорость циклирования С/10. Кулоновская эффективность первого цикла 99.7%, зарядная емкость 431 мА⋅ч/г, средний рабочий потенциал 0.22 В отн. Na+/Na.

Фиг.5 - Кривые гальваностатического циклирования электрода из электроосажденного висмута. Измерения проведены в диапазоне потенциалов от 0.1 до 1.0 В в 1 М NaPF6 - диглим электролите. Кулоновская эффективность первого цикла 82.4%, зарядная емкость 350 мА⋅ч/г, средний рабочий потенциал 0.65 В отн. Na+/Na. Потери зарядной емкости при увеличении скорости циклирования от 0.12 до 2.4 С составляют около 5 мА⋅ч/г.

Фиг. 6 - Внешний вид медного токосъемника с электроосажденным висмутом и данные растровой электронной микроскопии с поверхности электрода. Загрузка 2 мг/см2, площадь электрода 1 см2.

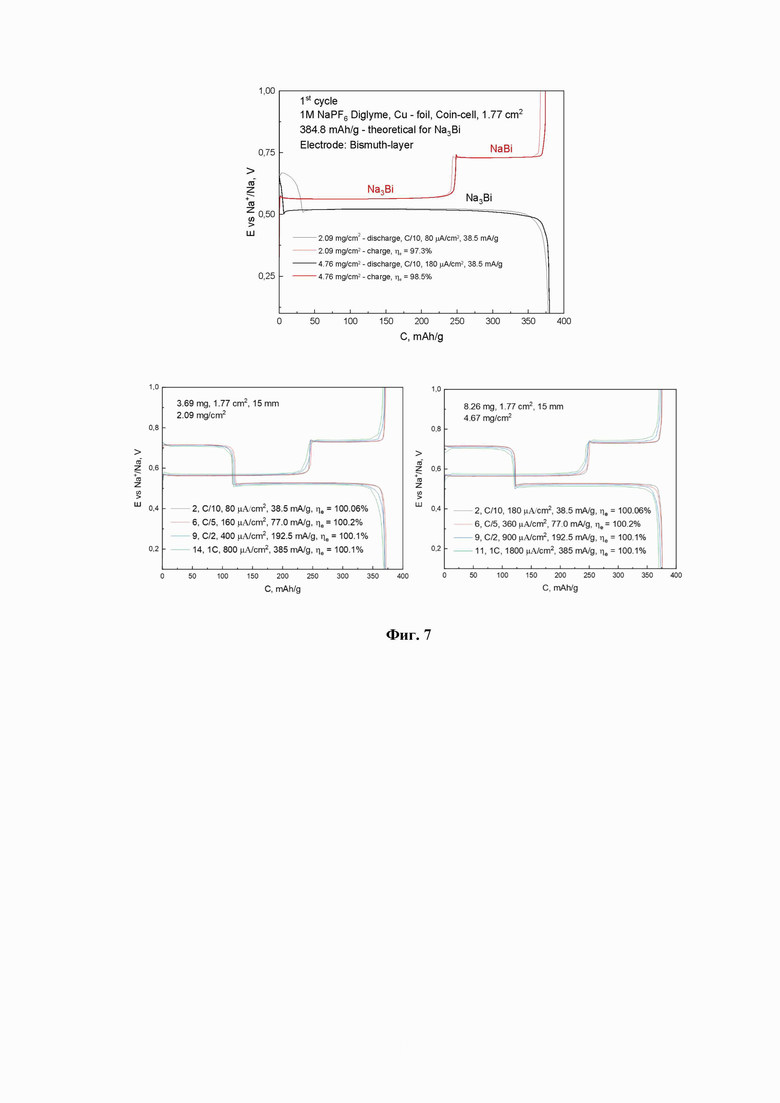

Фиг. 7 - Кривые гальваностатического циклирования электродов на основе электроосажденного висмута с гладкой поверхностью и различной удельной массой покрытия. Измерения проведены в диапазоне потенциалов от 0.1 до 1.0 В в 1 М NaPF6 - диглим электролите. Кулоновская эффективность первого цикла 98.5%, зарядная емкость 374 мА⋅ч/г, кулоновская эффективность первого цикла 97.3%, зарядная емкость 366 мА⋅ч/г для загрузок 2.09 и 4.76 мг/см2. Данные для циклирования при различных скоростях от С/10 до 1С.

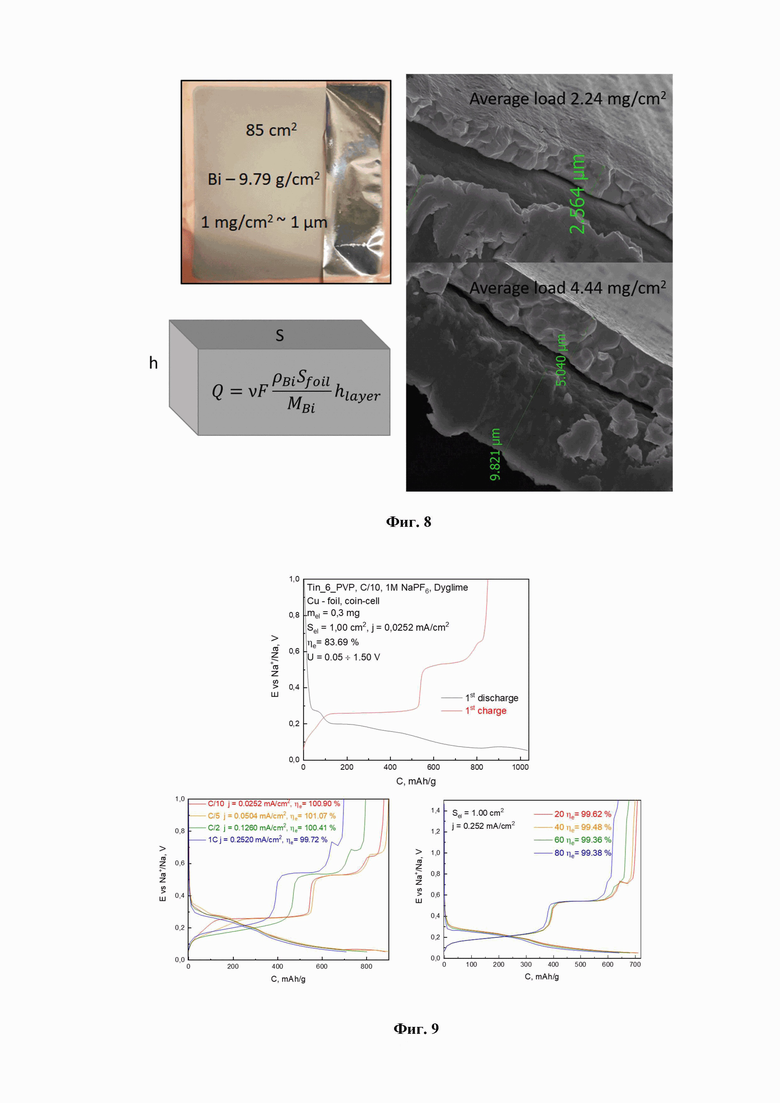

Фиг. 8 Внешний вид токосъемника и электроосажденного висмута до и после прокатки, площадь электрода 81 см2. Микрофотографии торца среза электрода после прокатки для различной загрузки активного материала.

Фиг. 9 - Кривые гальваностатического циклирования электродов из электроосажденного олова, загрузка 1.5 мг/см2. Измерения проведены в диапазоне потенциалов от 0.1 до 1.0 В в 1 М NaPF6 - диглим электролите. Скорость измерений С/10 - 1С. Кулоновская эффективность первого цикла 83.7%, зарядная емкость 850 мА⋅ч/г. Потеря зарядной емкости через 100 циклов 260 мА⋅ч/г - 30%.

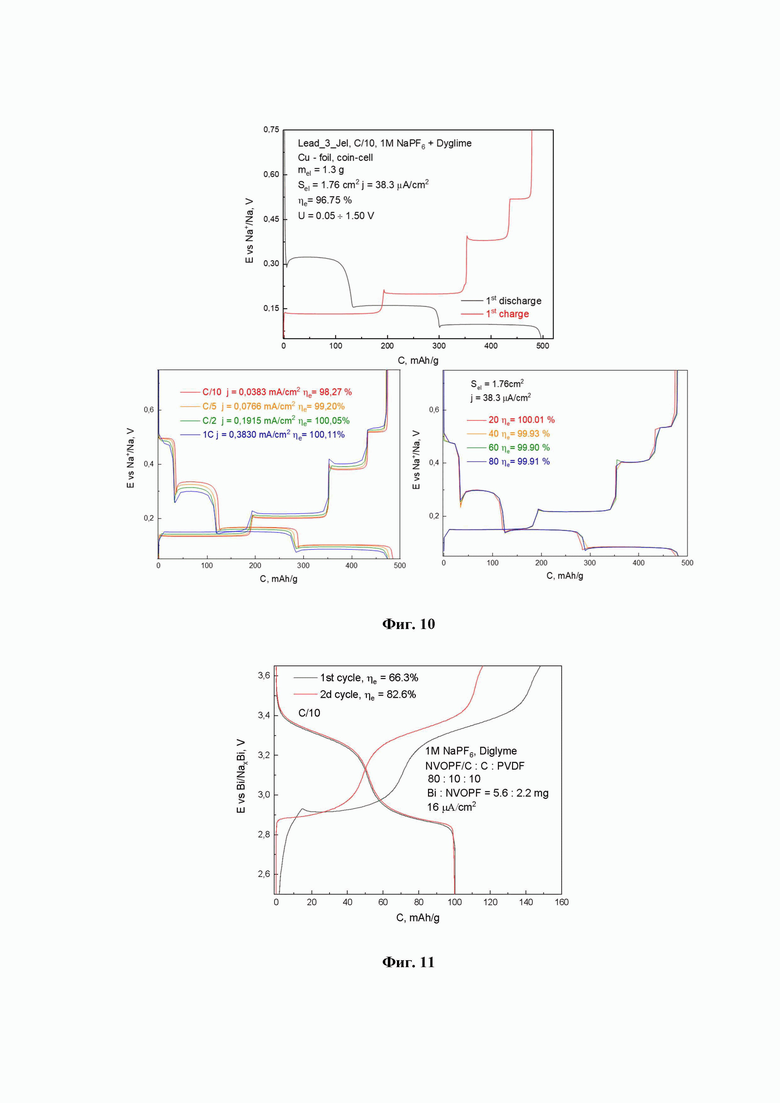

Фиг. 10 Кривые гальваностатического циклирования электродов из электроосажденного свинца, загрузка 1.3 мг/см2. Измерения проведены в диапазоне потенциалов от 0.1 до 1.0 В в 1 М NaPF6 - диглим электролите. Скорость измерений С/10 - 1С. Кулоновская эффективность первого цикла 96.8%, зарядная емкость 480 мАч/г. Потеря зарядной емкости через 100 циклов 3.87 мАч/г - 0.8%.

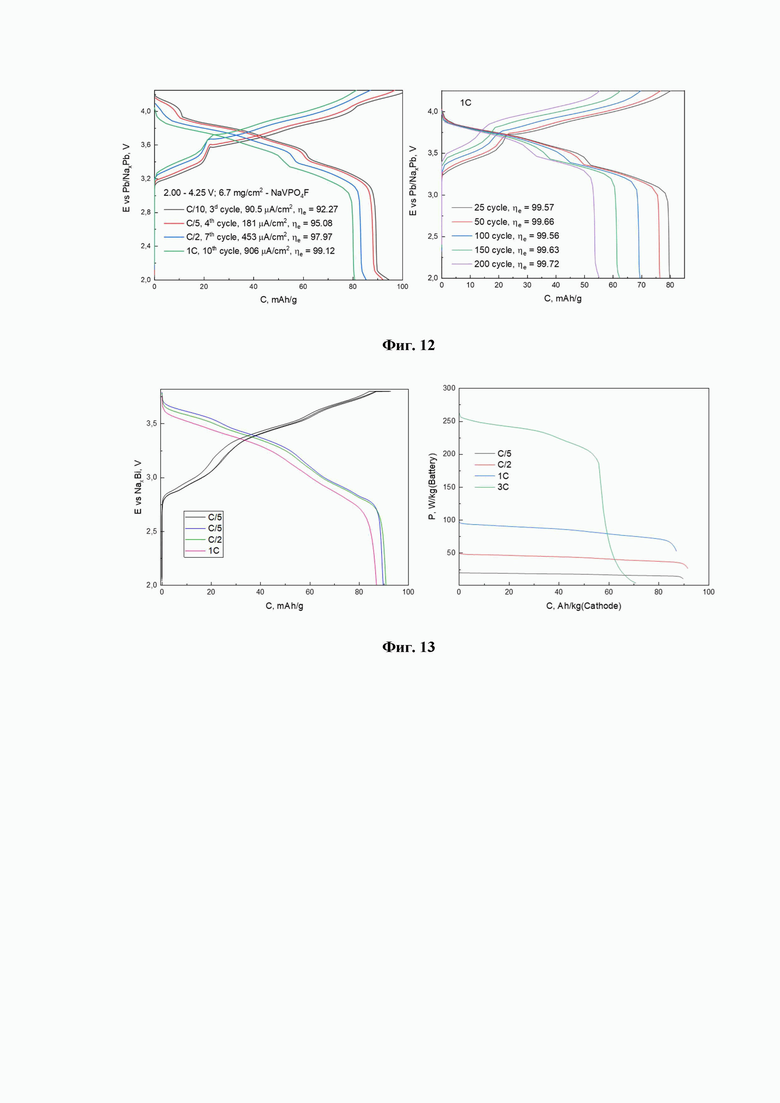

Фиг. 11 - Кривые гальваностатического заряда/разряда НИА. Катодный материал на основе Na3V2(PO4)2OF2/C и висмутовый анод были взяты в количестве 5.6: 2.2 мг/см2 в пересчете на активный материал. Измерения проведены в диапазоне потенциалов от 2.5 до 3.8 В отн. Bi/NaxBi в 1 М NaPF6 - диглим электролите, скорость измерения - С/10. Кулоновская эффективность первого цикла 66.3%, разрядная емкость 100 мА*ч/г в пересчете на катодный материал, средний потенциал 3.2 В.

Фиг. 12 - Кривые гальваностатического заряда/разряда НИА. Катодный материал на основе NaVPO4F/C и свинцовый анод были взяты в количестве 6.7: 2.7 мг/см2 в пересчете на активный материал. Измерения проведены в диапазоне потенциалов от 2.0 до 4.25 В отн. Pb/NaxPb в 1 М NaPF6 - диглим электролите, скорость измерения от С/10 до 1С, разрядная емкость 80-95 мА⋅ч/г. Средний потенциал заряда/разряда 3.6 В, кулоновская эффективность 99.41% без учета первого цикла.

Фиг. 13 - Тест прототипа натрий-ионного аккумулятора на 400 мА-ч номинальной емкости. Измерения проведены в диапазоне потенциалов от 2.0 до 3.8 В отн. Bi/NaxBi. Скорость циклирования варьировали от С/5 до 3С. Кулоновская эффективность цикла 97.9%, разрядная емкость 90 мА⋅ч/г в пересчете на катодный материал, 250 мАч фактическая разрядная емкость, средний потенциал 3.25 В.

Осуществление изобретения

Заявленный металлический анодный материал натрий-ионного аккумулятора, выполненный в виде токосъемника (алюминиевая или медная фольга), на поверхность которого нанесен по крайней мере один активный слой, выполненный по крайней мере из одного электрохимически активного элемента, выбранного из группы: Sn, Bi, Pb, Sb, Ag, Zn получают следующим образом.

На первом этапе осуществляют подбор электролита для электроосаждения и подготовку поверхности токосъемника в виде фольги для нанесения на поверхность токосъемника указанного выше активного слоя.

Подготовка поверхности токосъемника состоит в увеличении адгезии поверхности фольги для осаждаемого слоя путем увеличения площади поверхности контакта металлической фольги-токосъемника с активным слоем металла, а также удаления/замещения тонкого слоя окисла фольги путем его растворения или замещения другим металлом. Для медной фольги применяют специальные флюсы, удаляющие слой ее оксида с поверхности и содержащие специальные добавки, препятствующие ее повторному окислению кислородом воздуха в течение некоторого времени, достаточного для проведения технологических операций между травлением и электроосаждением. Увеличение адгезии достигается за счет снижения поверхностного натяжения между фольгой и осажденным слоем (контакт металл-металл без оксидной пленки), за счет увеличения площади контакта между фольгой и металлом.

Предварительная подготовка может включать в себя механическую, ультразвуковую либо химическую обработку и очистку с помощью абразивов, прокатных приспособлений или специальных химических реактивов. Например, обработку токосъемника осуществляют:

1. Медную фольгу подвергают прокатке для удаления неровностей, затем очищают от загрязнений изопропиловым спиртом и протравливают 5% водным раствором HCl. Для защиты от атмосферной коррозии соляную кислоту смывали этиленгликолем.

2. Алюминиевую фольгу подвергают цинкатной обработке с последующим электролитическим осаждением никеля. Покрытие из никеля позволяет защитить химически активный алюминий от коррозии и электроосадить на него активный слой другого металла. Для чистой алюминиевой фольги рост сплошного осадка активного слоя затруднен из-за наличия оксидной пленки.

Поскольку в процессе содиации металлы претерпевают значительные объемные деформации, необходимо найти способ стабилизации такого композита. В заявленном изобретении впервые продемонстрирован тот факт, что при правильно выбранном электролите исходная морфология и толщина активного слоя не оказывают существенного влияния на электрохимические свойства, поскольку они формируются в процессе циклирования анода. На первом цикле содицации/десодиации площадь контакта электрода с электролитом может возрастать на два порядка за счет формирования системы пор. В то же время разрушение материала вызвано не столько механическими напряжениями, возникающими в процессе сплавообразования, сколько эффектами, связанными с электрохимическим растворением сплава. Суть проблемы состоит в растрескивании металла и потере электрического контакта между его частицами, вызванное аккумуляцией дислокаций и вакансий на границах зерен. Электролит разлагается на границах зерен и формирует слой на поверхности анодного материала, сформированный продуктами электрохимического восстановления электролита - SEI. Физико-химические свойства SEI играют ключевую роль. Для карбонатных электролитов наблюдается резкое снижение ресурса работы электрода до нескольких циклов, поскольку SEI не обладает механической стабильностью в процессе объемных деформаций, приводя к потере электрического контакта. Для эфирных электролитов, в частности при использовании NaPF6 в литературе показана стабильная работа металлических анодов в дисперсном состоянии до нескольких тысяч циклов при достижении удельной емкости близкой к теоретической. Кроме того, эфиры прекрасно смачивают металлы, обладают сравнительно небольшой низкой вязкостью и температурой замерзания. Электропроводность эфирных электролитов может быть в несколько раз ниже, чем у карбонатных. Однако снижение электропроводности компенсируется низким сопротивление переноса заряда, которое в несколько раз ниже, чем для карбонатного SEI. Таким образом, совокупность факторов обуславливает выбор простых эфиров, в комбинации с NaPF6 для металлических анодных материалов. Наиболее устойчивые к окислению эфиры - глимы. Их свойства позволяют проводить измерения с катодами относительный потенциал которых находится в пределах 4.2 - 4.5 В отн. Na+/Na.

После подготовки поверхности токосъемника и выбора электролита осуществляют нанесение по крайней мере одного активного слоя, выполненного по крайней мере из одного электрохимически активного элемента, выбранного из группы: Sn, Bi, Pb, Sb, Ag, Zn. Активный слой наносят методами магнетронного, термического или электронно-лучевого испарения в вакууме при давлении от 0.0001 до 150 Па или электроосаждением из электролитов, содержащих соли соответствующих элементов.

После нанесения слоев на поверхность токосъемника осуществляют последующую обработку токосъемника с нанесенным металлическим слоем, которая необходима для закрепления указанно слоя на токосъемнике и уплотнения, сглаживания шероховатостей профиля осадка, а также выравнивания микронапряжений, возникающих в процессе нанесения покрытия. Уплотнение и закрепление слоя осадка может быть достигнуто посредством механической обработки, в данном случае прокатки и/или воздействием высокой температуры за счет спекания/сплавления слоя металла с поверхностью токосьемника.

Состав активного слоя дополнительно содержит электрохимически неактивные металлы Ni, Cu, Al, Cd, Fe, Mn в виде отдельных атомов или включений с размером 0.01-10 мкм в количестве не более 30 мол. %.

При необходимости, на поверхность активного слоя нанесен вспомогательный слой металла толщиной 0.13 мкм, выбранного из группы: Mo, Zn, Ag. Вспомогательный слой наносят методами магнетронного, термического или электронно-лучевого испарения в вакууме при давлении от 0.0001 до 150 Па или электроосаждением из электролитов, содержащих соли соответствующих элементов.

При необходимости на поверхность активного и/или вспомогательного слоев нанесена защитная пленка толщиной 0.1-3 мкм из ион-проводящего полимера, выбранного из группы: сульфированного политетрафторэтилена, полианилина, полипиррола. Защитная пленка нанесена полимеризацией из раствора, из раствора полимера, либо электрополимеризацией из раствора мономера.

Таким образом, предлагаемый подход позволяет использовать различные методы нанесения покрытий, позволяющих контролировать их толщину. Данное условие необходимо для создания прототипа НИА, поскольку емкости анода и катода должны быть сопоставимы.

Пример 1. Сплав Вуда состава Sn0.13Pb0.27Bi0.5Cd0.125 был нанесен на медную фольгу методом наплавления в растворе 5% лимонной кислоты при температуре 80°С при атмосферном давлении, фольга была промыта дистиллированной водой, высушена и прокатана на вальцах. Затем из нее были изготовлены круглые электроды d=15 мм и помещены в атмосферу аргона для дальнейшей сборки электрохимических ячеек.

Пример 2. Сплав Розе состава Sn0.25Pb0.25Bi0.50 был нанесен на медную фольгу методом наплавления в растворе 5% лимонной кислоты при температуре 99°С при атмосферном давлении, фольга была промыта дистиллированной водой, высушена и прокатана на вальцах. Затем из нее были изготовлены круглые электроды диаметром 15 мм и помещены в атмосферу аргона для дальнейшей сборки электрохимических ячеек.

Пример 3. Свинец был расплавлен при температуре 350°С и нанесен на протравленную медную фольгу методом наплавления в атмосфере аргона при атмосферном давлении, фольгу затем прокатали на вальцах на воздухе, вырезали из нее электроды диаметром 15 мм и поместили в атмосферу аргона для дальнейшей сборки электрохимических ячеек.

Пример 4. Анод на основе металлического висмута был получен путем электроосаждения на медную фольгу из электролита - 0.4 М Bi(NO3)3 в растворителе, содержащем смесь воды и этиленгликоля в соотношении 1:2. Остатки электролита после проведения процесса были удалены этиленгликолем и дистиллированной водой, плотность тока при электроосаждении 4 мА/см2, загрузка 3.5 мг/см2. Для электроосаждения применяли анод из титана. Фольга затем была прокатана на вальцах, из нее изготовлены электроды диаметром 15 мм и помещены в атмосферу аргона для сборки электрохимических ячеек.

Пример 5. Анод на основе металлического свинца был получен путем электроосаждения на медную фольгу из электролита - 0.25 М Pb(NO3)2 в растворителе, содержащем смесь воды и этиленгликоля в соотношении 2:1, 0.5 М сульфаминовой кислоты и желатина 50 мг/л. Остатки электролита после проведения процесса были удалены этиленгликолем и дистиллированной водой, плотность тока при электроосаждении 3 мА/см2, загрузка 3.0 мг/см2. Для электроосаждения применялся анод из титана. Фольга затем была прокатана на вальцах, из нее изготовлены электроды с диаметром 15 мм и помещены в аргон для сборки электрохимических ячеек.

Пример 6. Анод на основе металлического олова был получен путем электроосаждения на медную фольгу из электролита - 0.25 М SnSO4 в растворителе, содержащем смесь воды и этиленгликоля в соотношении 2:1, 0.5 М сульфаминовой кислоты и поливинилпирролидона 100 мг/л. Остатки электролита после проведения процесса были удалены этиленгликолем и дистиллированной водой, плотность тока при электроосаждении 2 мА/см2, загрузка 1.5 мг/см2. Для электроосаждения применялся анод из титана. Фольга затем была прокатана на вальцах, из нее изготовлены электроды с диаметром 15 мм и помещены в атмосферу аргона для сборки электрохимических ячеек.

Пример 7. Анод на основе металлического свинца был изготовлен аналогично примеру 5, но в качестве фольги-токосъемника был использована алюминиевая фольга, покрытая медью методом термического напыления в вакууме при остаточном давлении 1 Па, скорость напыления металла 25 Å/с, толщина покрытия - 1 мкм.

Пример 8.

Натрий-ионный аккумулятор был изготавлен в герметичном корпусе, который содержал анод, изготовленный по примеру 4, и катод, выполненный из алюминиевого токосъемника, на поверхность которого нанесен активный материал - Na3V2(PO4)3, полипропиленового сепаратора, который разделяет анод и катод, и раствора 1 М NaPFe в диглиме в качестве электролита.

Пример 9.

Натрий-ионный аккумулятор был изготавлен в герметичном корпусе, который содержит анод, изготовленный по примеру 5, и катод, выполненный из алюминиевого токосъемника, на поверхность которого нанесен активный материал - Na3V2(PO4)2F3, полипропиленового сепаратора, который разделяет анод и катод, и раствора 1 М NaPF6 в диглиме в качестве электролита.

Пример 10.

Натрий-ионный аккумулятор был изготовлен в герметичном корпусе, который содержит анод, изготовленный по примеру 5, и катод, выполненный из алюминиевого токосъемника, на поверхность которого нанесен активный материал - NaVPO4F, полипропиленового сепаратора, который разделяет анод и катод, раствора 1 М NaPF6 в тетраглиме в качестве электролита.

В заявленном изобретении предложен способ получения и применения анодных материалов на основе Sn, Bi, Pb, Sb, Ag, Zn или их сплавов в качестве активного компонента анода НИА. Новый подход заключается в комбинировании анодного материала и специальной электролитной системы на основе органического электролита, позволяющей достичь удельных электрохимических характеристик металлических анодов, близких к их теоретически возможным значениям, а также реализовать их применение в паре с различными катодными материалами, работающими при плотности тока сопоставимой с коммерческими электродными материалами для ЛИА (0.1-20С). Удельные характеристики металлических анодных материалов такие как гравиметрическая и волюметрическая емкости, средний рабочий потенциал значительно превосходят не только интеркаляционные анодные материалы для НИА, но и новые перспективные углеродные аноды на основе неграфитизируемого углерода.

Таким образом, заявленный способ изготовления анодных материалов на основе Sn, Bi, Pb, Sb, Ag, Zn, а также их сплавов, позволяет реализовать значительную удельную мощность НИА с сохранением показателей удельной энергоемкости на уровне 100-200 Вт⋅ч/кг в зависимости от типа используемого катода и анода, а также конфигурации батареи. Данная величина находится на уровне современных образцов НИА иностранного производства, использующих неграфитизируемый углеродный анод.

Изобретение относится к технологии получения металлических анодных материалов для натрий-ионных аккумуляторов (НИА), работающих при высоких токах заряда и разряда с высокими энергоэффективностью и удельной энергоемкостью. Техническим результатом изобретения является повышение удельных электрохимических характеристик НИА. Металлический анодный материал натрий-ионного аккумулятора выполнен из токосъёмника, на поверхность которого нанесен по крайней мере один активный слой, выполненный по крайней мере из одного электрохимически активного элемента, выбранного из группы: Sn, Bi, Pb, Ag, Zn. 3 н. и 9 з.п. ф-лы, 13 ил., 10 пр.

1. Металлический анодный материал натрий-ионного аккумулятора, способный вступать в обратимую электрохимическую реакцию с ионами натрия и состоящий из токосъёмника, на поверхность которого нанесен по крайней мере один активный слой, выполненный по крайней мере из одного электрохимически активного элемента, выбранного из группы: Sn, Bi, Pb, Ag, Zn.

2. Анодный материал по п. 1, отличающийся тем, что активный слой выполнен толщиной 0.5-100 мкм и состоит из контактирующих между собой частиц со средним размером 0.01–10 мкм.

3. Анодный материал по п. 1, отличающийся тем, что состав активного слоя дополнительно содержит электрохимически неактивные металлы Ni, Cu, Al, Cd, Fe, Mn в виде отдельных атомов или включений с размером 0.01-10 мкм в количестве не более 30 мол.%.

4. Анодный материал по пп. 1-3, отличающийся тем, что на поверхность активного слоя нанесен вспомогательный слой металла толщиной 0.1-3 мкм, выбранного из группы: Mo, Zn, Ag.

5. Анодный материал по любому из пп. 1 или 4, отличающийся тем, что активные слои и вспомогательные слои образуют между собой прочную связь, причем слои выполнены с возможностью проникновения друг в друга образуя развитую границу раздела между соседними слоями.

6. Анодный материал по п. 5, отличающийся тем, что на поверхность активного и/или вспомогательного слоев нанесена защитная пленка толщиной 0.1-3 мкм из ион-проводящего полимера, выбранного из группы: сульфированного политетрафторэтилена, полианилина, полипиррола.

7. Способ получения металлического анодного материала по любому из пп. 1-6, включающий нанесение на поверхность токосъёмника методами наплавления или напыления в вакууме, или электроосаждения по крайней мере одного активного слоя, выполненного по крайней мере из одного электрохимически активного компонента, выбранного из группы: Sn, Bi, Pb, Ag, Zn.

8. Способ по п. 7, отличающийся тем, что на поверхность активного слоя методами наплавления или напыления в вакууме, или электроосаждения наносят по крайней мере один вспомогательный слой металла толщиной 0.1-3 мкм, выбранного из группы: Mo, Zn, Ag.

9. Способ по п. 8, отличающийся тем, что на поверхность активного и/или вспомогательного слоев наносят методами полимеризации или электрополимеризации защитную пленку ион-проводящего полимера, выбранного из группы: сульфированного политетрафторэтилена, полианилина, полипиррола.

10. Способ получения анодного материала по пп. 7-9, отличающийся тем, что после нанесения активных слоев или вспомогательных слоев осуществляют их прокатку.

11. Натрий-ионный аккумулятор, содержащий корпус, в котором расположена по крайней мере одна электрохимическая ячейка, состоящая из анодного материала по любому из пп. 1-7, катодного материала, разделенных сепаратором, и электролита в виде раствора натриевой соли в эфирном растворителе с концентрацией 0.1-5 М.

12. Натрий-ионный аккумулятор по п. 11, отличающийся тем, что катод выполнен из материала, выбранного из группы: Na3M2(PO4)3, Na4M3(PO4)2P2O7, α-NaMPO4, Na3M2(PO4)2O2-xFx, NaMPO4O1-xFx, Na2M2P2O7F2, NayMO2, Nay[M(CN)z], NayM1M2F7 где M – Ti, V, Cr, Fe, Mn, Ni, Cu, Zn и их смеси, 0 ≤ x ≤ 2, 0 ≤ y ≤4, 3 ≤ z ≤6.

| US 20150372287 A1, 24.12.2015 | |||

| US 5051325 A, 24.09.1991 | |||

| US 5168020 A1, 01.12.1992 | |||

| US 2012237823 A1, 20.09.2012 | |||

| АККУМУЛЯТОР НА ОСНОВЕ ИОНОВ ЩЕЛОЧНОГО МЕТАЛЛА С БИМЕТАЛЛИЧЕСКИМ ЭЛЕКТРОДОМ | 2011 |

|

RU2602825C9 |

Авторы

Даты

2024-11-18—Публикация

2024-01-26—Подача