Область техники, к которой относится изобретение

Изобретение относится к электрохимической промышленности и может быть использовано при производстве электродов с каталитическим покрытием для щелочных электролизеров воды путём термического разложения смешанного порошка формиатов никеля и кобальта с последующим гальваническим электроосаждением. Данный способ представляет собой технологию изготовления высокоактивного катализатора, состоящего из субмикронного никель-кобальтового порошка.

Уровень техники

Известен способ изготовления электродов с пористым никелевым покрытием для щелочных электролизеров воды (Патент RU № 2534014, публ. 27.11.2014, МПК C25B11/03), представляющий собой метод синтеза каталитического покрытия на никелевой сетчатой подложке. На электрод наносят мелкодисперсный микропорошок Ni из стандартной гальванической ванны Уоттса при 53-56°C и pH 4,5, после чего модифицируют во второй гальванической ванне с NaH2PO2, CH3COOH и CH3COOHа.

Недостатками данного технического решения являются длительность, обусловленная двухэтапным механизмом модификации электрода, а также неприменимость в анодной камере щелочного электролизера воды.

Наиболее близким по технической сущности к предлагаемому изобретению является способ изготовления анода для электролиза водного раствора щелочи (Патент RU № 2709479, публ. 18.12.2019, МПК C25B11/06), согласно которому получают трехслойный анодный электрод на основе никель-кобальтовой шпинели XNi0,2Со0,8О3 и оксидов иридия и/или рутения для электролиза водного щелочного раствора воды. Способ заключается в поэтапном термическом разложении при температуре от 350°С до 550°С двух растворов, содержащих ионы никеля и кобальта, и иридия и/или рутения в атмосфере кислорода, с погруженным в них никелевыми подложками и образованием шпинели NiCo2O4 или перовскита LaNiaCO1-аО3.

К недостаткам способа можно отнести недостаточную электрохимическую активность анодных процессов, низкую стабильность оксидов переходных металлов каталитического слоя электродов в отсутствии окислительных процессов при щелочном электролизе воды во время длительного хранения, а также крайне ограниченный рабочий ресурс при работе на высоких плотностях тока и необходимость использования редких металлов.

Раскрытие сущности изобретения

Технической задачей предлагаемого изобретения является увеличение электрохимической активности анодных процессов за счет получения пористой каталитической структуры с низким значением анодного перенапряжения и длительным ресурсом работы без необходимости использования редких металлов.

Технический результат заключается в повышении энергоэффективности процесса щелочного электролиза воды за счёт снижения напряжения разложения воды, что достигается путем уменьшения значений перенапряжения выделения кислорода на электроосажденном субмикронном Ni-Co катализаторе.

Это достигается тем, что в известном способе изготовления каталитического покрытия анода для щелочного электролизера воды, в котором проводят термическое разложение смешанного формиата никеля-кобальта, а затем полученный металлический порошок Ni-Co электроосаждают на поверхность электрода, смешанный формиат никель-кобальта получают прямой реакцией взаимодействия хлоридов никеля и кобальта с формиатом натрия, который затем подвергают термическому разложению в среде многоатомного спирта 1,4-бутандиола с постоянной продувкой инертным газом СО2 при температуре 210°С в течение 10 часов, электроосаждение полученного субмикронного порошка Ni-Co осуществляют в одну стадию при некорректируемом составе электролита с плотностью тока 10-12,3 мА/см2 в течение 3 часов и рабочей температуре электролита 60°С.

Краткое описание чертежей

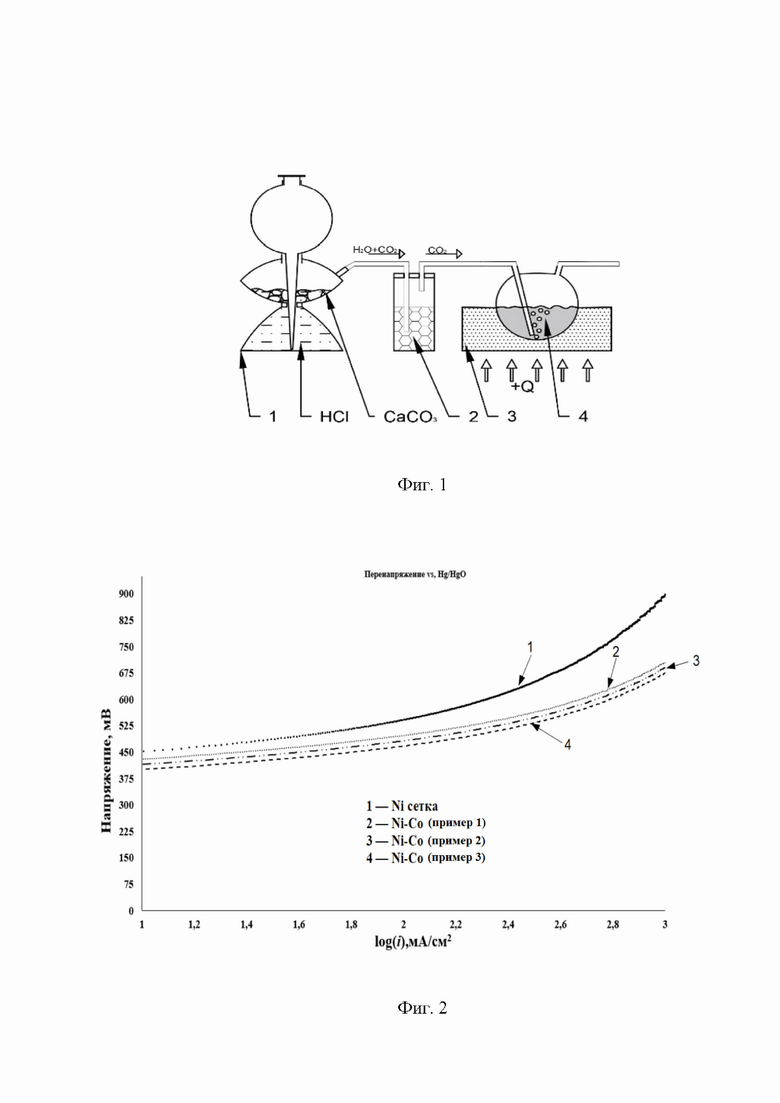

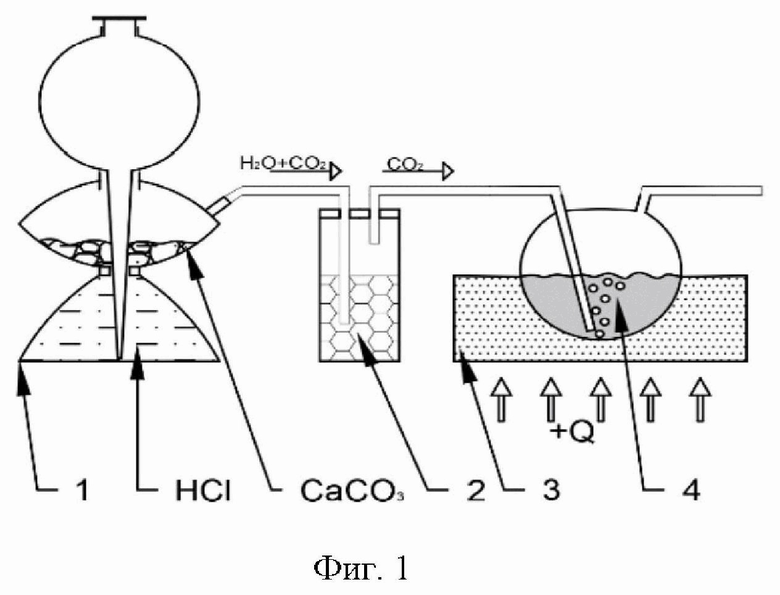

Сущность изобретения поясняется чертежами, где на фиг. 1 изображена установка для реализации предлагаемого способа изготовления каталитического покрытия для анода щелочного электролизера воды; на фиг. 2 представлены поляризационные кривые катализаторов анодного выделения кислорода на никелевых электродах, Т=90°C, Р = 1 атм, где 1 – это сетка из Ni; 2,3,4 – сетка из Ni с каталитическим покрытием Ni-Co согласно предлагаемому изобретению в соответствии с примерами его осуществления.

Осуществление изобретения

В установке (фиг. 1) для реализации предлагаемого способа изготовления каталитического покрытия для анода щелочного электролизера воды осуществляется процесс термического разложения Ni(HCOO)2 и Co(HCOO)2. Данная установка состоит из аппарата Киппа 1, соединенного с колбой с цеолитом для осушки диоксид углерода 2, к которой подсоединен нагреваемый за счёт песчаной бани 3 химический реактор 4.

Способ изготовления каталитического покрытия для анода щелочного электролизера воды осуществляется следующим образом.

В стеклянную колбу объёмом 1 литр добавляют 450 грамм NiCl2·6H2O и 150 грамм CoCl2·6H2O, полученную смесь шестиводного хлорида никеля и шестиводного хлорида кобальта растворяют в дистиллированной воде, доводя раствор до метки. Смешанный формиат никеля-кобальта получают в соответствии с реакциями (1) и (2):

NiCl2+2HCOONa→Ni(HCOO)2·2H2O↓+2NaCl (1)

CoCl2+2HCOONa→Co(HCOO)2·2H2O↓+2NaCl (2)

В отдельный стеклянный химический стакан объёмом 2 литра помещают 500 грамм HCOONa и растворяют в 1,5 литрах дистиллированной воды. Данное соотношение позволяет получить стехиометрический избыток формиата натрия по отношению к хлориду никеля и кобальта. Полученные растворы смешивают и нагревают до 50°С. В результате нагрева раствора значительно ускоряется реакция выпадения осадка Ni(HCOO)2 и Co(HCOO)2.

Затем добавляют 20%-й избыток водного раствора формиата натрия. Полученный раствор с осадками солей никеля и кобальта охлаждают до комнатной температуры и отфильтровывают на бумажном фильтре «фиолетовая лента» при помощи воронки Бюхнера и колбы Бунзена, разряжение создают путем подключения водоструйного насоса. Полученный осадок солей 5 раз промывают большим количеством дистиллированной воды, а затем высушивают при температуре 50°С в течение 10 часов и измельчают с помощью планетарной мельницы до получения однородной фракции осадка с размерами частиц не более 5 мкм.

Ввиду того, что мелкодисперсный порошок никеля-кобальта имеет высокоразвитую поверхность, то ему характерно свойство пирофорности при контакте с кислородом. Это обстоятельство вынуждает хранить никель-кобальтовый порошок под слоем парафинового масла, при этом даже небольшие количества парафинового масла в порах порошка Ni-Co делают невозможным его дальнейшее электроосаждение на поверхность никелевого электрода. В предлагаемом изобретении используется многоатомный двухосновный спирт – 1,4-бутандиол в качестве рабочей среды для термического разложения. Благодаря этому исключается трудозатратный этап декантовки синтезированного порошка Ni-Co от промежуточного теплоносителя.

Полученный смешанный формиат никеля-кобальта подвергают термическому разложению в химическом реакторе при постоянном перемешивании и с продувкой CO2. Диоксид углерода получают с помощью аппарата Киппа 1, заполненного мрамором и соляной кислотой. В результате реакции, помимо диоксида углерода, образуется вода, поэтому диоксид углерода осушают, продувая его через слой цеолита. Непрерывная продувка полученным in situ CO2 внутрь химического реактора исключает попадание кислорода в реакционную зону, предотвращая возможность самовоспламенения полученного пирофорного нанопорошка. Равномерный нагрев теплоносителя внутри химического реактора обеспечивают с помощью песчаной бани 3.

Процесс термического разложения порошка смешанного формиата никеля-кобальта протекает при температуре теплоносителя внутри химического реактора 210°С, а полный процесс разложения занимает 10 часов. По окончании процесса термического разложения весь полученный металлический нанопорошок Ni-Co проявляет магнитные свойства. По завершении процесса химический реактор с 1,4-бутандиолом и порошком Ni-Co охлаждают до комнатной температуры, а рабочий раствор переливают в химический стакан с добавлением большого количества дистиллированной воды, где под действием мощного магнита частицы Ni-Co медленно оседают на дно стакана, после чего осуществляют декантацию жидкой фазы.

Полученный субмикронный порошок Ni-Co наносится на поверхность никелевого электрода методом электроосаждения в одну стадию без предварительной отмывки порошка от многоатомного спирта. Это позволяет исключить появление крупных агломераций порошка Ni-Co во время процесса отмывки. Появление данных агломераций крайне негативно сказывается на характеристиках получаемого каталитического покрытия.

Для одностадийного электроосаждения полученного Ni-Co порошка на никелевую сетку используют гальваническую ванну. Для осуществления равномерного электроосаждения каталитического покрытия на поверхность электрода проводят непрерывное барботирование электролита в процессе осаждения, что позволяет избежать оседания порошка на дне гальванической ванны. Процесс электроосаждения проводят при плотности тока 10 мА/см2 в течение 3 часов.

Экспериментально получены кривые Тафеля (фиг. 2), которые подтверждают, что реализация указанного способа позволяет уменьшить значения перенапряжения выделения кислорода и водорода. Электроосаждение Ni-Co порошка, полученного в химическом реакторе (фиг. 1) при продувке CO2, осушенного через цеолит, позволяет уменьшить значения перенапряжения выделения кислорода на 15-20% относительно электрода из никелевой сетки.

Пример 1. Состав гальванической ванны: NiSO4⋅7H2O – 350 г/л; NiCl2⋅6H2O – 60 г/л; CoSO4 – 175 г/л; CoCl2 – 30 г/л; H3BO3 – 45 г/л, Ni-Co порошок – 15 г/л. Электроосаждение проводили в течение 1 часа при плотности тока 12,3 мА/см2 и рабочей температуре электролита 50°С. Величина падения значения перенапряжения для данного электрода составила 190 мВ относительно электрода из никеля, что подтверждено ресурсными испытаниями при плотности тока 300 мА/см2 в течение 50 часов.

Пример 2. Состав гальванической ванны: NiSO4⋅7H2O – 350 г/л; NiCl2⋅6H2O – 60 г/л; CoSO4 – 175 г/л; CoCl2 – 30 г/л; H3BO3 – 45 г/л, Ni-Co порошок – 20 г/л. Электроосаждение проводили в течение 2 часов при плотности тока 12,3 мА/см2 и рабочей температуре электролита 55°С. Величина падения значения перенапряжения для данного электрода составила 206 мВ относительно электрода из никеля, что подтверждено ресурсными испытаниями при плотности тока 300 мА/см2 в течение 50 часов.

Пример 3. Состав гальванической ванны: NiSO4⋅7H2O – 350 г/л; NiCl2⋅6H2O – 60 г/л; CoSO4 – 175 г/л; CoCl2 – 30 г/л; H3BO3 – 45 г/л, Ni-Co порошок – 25 г/л. Электроосаждение проводили в течение 3 часов при плотности тока 10,0 мА/см2 и рабочей температуре электролита 60°С. Величина падения значения перенапряжения для данного электрода составила 221 мВ относительно электрода из никеля, что подтверждено ресурсными испытаниями при плотности тока 300 мА/см2 в течение 50 часов.

Предлагаемое изобретение позволяет снизить напряжение разложения воды в щелочном электролизе за счет получения высокоактивного анодного каталитического покрытия, которое интенсифицирует процессы окисления. Электроосажденная субмикронная игольчатая структура катализатора позволяет получить большую площадь доступной активной электрохимической поверхности при образовании пузырьков кислорода, в отличие от традиционных высокопористых каталитических систем, где газовая фаза практически полностью блокирует внутреннюю часть катализатора для доступа электролита. Использование 1,4-бутандиола в качестве среды разложения позволяет избежать дополнительных технологических операций по отмывке синтезированного Ni-Co порошка, что дает возможность сразу начать одностадийный процесс электроосаждения в гальванической ванне без корректировки рассеивающей способности электролита, в отличие от традиционного способа электроосаждения каталитических покрытий, где дополнительно требуется производить корректировку различных показателей электролита, которые негативно сказываются на полученном каталитическом покрытии. Предложенный режим электроосаждения при низкой плотности тока в 10,0 мА/см2 позволил добиться наилучших результатов с точки зрения более равномерного распределения каталитического покрытия на поверхности электрода, что позволило снизить перенапряжение выделения кислорода до 221 мВ относительно электрода из никелевой сетки и повысить ресурс работы.

Использование изобретения позволяет повысить энергоэффективность процесса щелочного электролиза воды за счёт снижения напряжения разложения воды вследствие уменьшения значений перенапряжения выделения кислорода на электроосажденном субмикронном Ni-Co катализаторе, увеличить электрохимическую активность анодных процессов за счет получения пористой каталитической структуры с низким значением анодного перенапряжения и длительным ресурсом работы без необходимости использования редких металлов.

Изобретение относится к электрохимической промышленности, может быть использовано при производстве электродов с каталитическим покрытием для щелочных электролизеров воды путём термического разложения смешанного порошка формиатов никеля и кобальта с последующим гальваническим электроосаждением. Технический результат заключается в повышении энергоэффективности процесса щелочного электролиза воды за счёт снижения напряжения разложения воды, что достигается путем уменьшения значений перенапряжения выделения кислорода на электроосажденном субмикронном Ni-Co катализаторе. В способе изготовления каталитического покрытия анода для щелочного электролизера воды, в котором проводят термическое разложение смешанного формиата никеля-кобальта, а затем полученный металлический порошок Ni-Co электроосаждают на поверхность электрода, смешанный формиат никель-кобальта получают прямой реакцией взаимодействия хлоридов никеля и кобальта с формиатом натрия, который затем подвергают термическому разложению в среде многоатомного спирта 1,4-бутандиола с постоянной продувкой инертным газом СО2 при температуре 210°С в течение 10 часов, электроосаждение полученного субмикронного порошка Ni-Co осуществляют в одну стадию при некорректируемом составе электролита с плотностью тока 10-12,3 мА/см2 в течение 3 часов и рабочей температуре электролита 60°С. 2 ил., 3 пр.

Способ изготовления каталитического покрытия анода для щелочного электролизера воды, в котором проводят термическое разложение смешанного формиата никеля-кобальта, а затем полученный металлический порошок Ni-Co электроосаждают на поверхность электрода, отличающийся тем, что смешанный формиат никель-кобальта получают прямой реакцией взаимодействия хлоридов никеля и кобальта с формиатом натрия, который затем подвергают термическому разложению в среде многоатомного спирта 1,4-бутандиола с постоянной продувкой инертным газом СО2 при температуре 210°С в течение 10 часов, электроосаждение полученного субмикронного порошка Ni-Co осуществляют в одну стадию при некорректируемом составе электролита с плотностью тока 10-12,3 мА/см2 в течение 3 часов и рабочей температуре электролита 60°С.

| АНОД ДЛЯ ЭЛЕКТРОЛИЗА ВОДНОГО РАСТВОРА ЩЕЛОЧИ И СПОСОБ ИЗГОТОВЛЕНИЯ АНОДА ДЛЯ ЭЛЕКТРОЛИЗА ВОДНОГО РАСТВОРА ЩЕЛОЧИ | 2017 |

|

RU2709479C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОДОВ С ПОРИСТЫМ НИКЕЛЕВЫМ ПОКРЫТИЕМ ДЛЯ ЩЕЛОЧНЫХ ЭЛЕКТРОЛИЗЕРОВ ВОДЫ | 2013 |

|

RU2534014C1 |

| CN 116949484 A, 27.10.2023 | |||

| KR 20230087007 A, 16.06.2023 | |||

| CN 117364127 A, 09.01.2024. | |||

Авторы

Даты

2024-11-25—Публикация

2024-05-16—Подача