Изобретение относится к области металлургии цветных металлов и может быть использовано для изготовления модификатора, содержащего алюминий, скандий и бор для модифицирования алюминиевых сплавов.

Для алюминиевых сплавов эффективное воздействие на структуру и механические свойства оказывает модификатор алюминий-скандий-бор, при введении которого даже 0,001 мас. % наблюдается измельчение размеров зерна слитков и практически полностью устраняется зональность в их строении, что связано с образованием в расплаве тугоплавких интерметаллических частиц алюминида скандия Al3Sc и диборида скандия ScB2, которые выполняют роль зародышей при кристаллизации.

Известен способ получения диборидов тугоплавких металлов [Карасев, А.И. Получение порошков технических боридов титана, циркония, хрома и вольфрама борокарбидным методом / А.И. Карасев // Порошковая металлургия, 1973. - № 10. - С. 1-5], с помощью которого можно получить порошок диборида скандия. Способ заключается в нагреве смеси порошков оксида скандия, карбида бора с размером частиц от 3 до 200 мкм по ГОСТ 5744-95 и сажи (высокодисперсного углеродного материала) марки ПМ-50 по ГОСТ 7885 при температуре 1900°C в течение 120 мин. Данный способ основан на синтезе из предварительно смешанных порошков оксида скандия, карбида бора и технического углерода непосредственно диборида скандия из оксида скандия, который значительно дешевле металлического скандия:

Вместе с тем, данный способ не позволяет получить алюминид скандия и, как следствие, изготовить модификатор алюминий-скандий-бор.

Известен способ получения лигатуры алюминий-скандий, флюс для получения лигатуры и устройство для осуществления способа [Патент RU 2361941 МПК С22С 1/00; С22С 21/00; С22С 35/00; опубл. 20.07.2009, Бюл. № 20], включающий расплавление алюминия и флюса с получением расплава галогенидов металлов и осуществление высокотемпературной обменной реакции фторида или оксида скандия с алюминием в среде расплавленных галогенидов металлов, в котором используют флюс, содержащий фторид алюминия, фторид или оксид скандия, фторид и хлорид кальция, и гидрофторид или фторид калия.

Известный способ обеспечивает высокую чистоту конечного продукта по содержанию примеси натрия. Недостатком данного способа является неоднородность получаемой продукции, относительно невысокое извлечение скандия в лигатуру (в среднем 83,7%), невозможность получения диборида скандия и, как следствие, тройной лигатуры алюминий-скандий-бор.

Наиболее близким к заявляемому изобретению по совокупности признаков и назначению является способ получения модификатора алюминиевых сплавов, содержащего алюминий и скандий, включающий алюминотермическое восстановление фторида скандия при введении в расплав алюминия шихты из предварительно приготовленных двух расплавов алюминия в двух плавильных агрегатах: один из шихты в виде гранул, содержащий фториды скандия и магния, хлорид калия, а другой из расплава алюминия, которые смешивают при постоянном перемешивании с подачей инертного газа под давлением 150-200 кПа до достижения устойчивой зоны расплава с последующим охлаждением со скоростью 3-4°С/мин до температуры окружающей среды [Патент RU 2426807, МПК С22С 1/00; МПК 21/00; опубл. 20.08.2011, Бюл. № 23]. Данное изобретение принимаем за прототип.

Данный способ позволяет получить лигатуру алюминий-скандий, соответствующую ГОСТ Р 53777-2010, которая без диборида скандия обладает невысокой модифицирующей способностью.

Задачей предлагаемого изобретения является разработка способа изготовления модификатора алюминиевых сплавов, содержащего алюминий, скандий и бор.

Поставленная задача достигается тем, что в способе получения модификатора алюминиевых сплавов, включающий предварительное приготовление двух расплавов, один из которых является алюминий-скандийсодержащим, перемешивание двух расплавов под слоем флюса с последующим охлаждением полученного расплава, дополнительно алюминий-скандий содержащий расплав получают путем расплавления лигатуры алюминий-скандий, а в качестве второго расплава используют диборид скандия, который получают путем его синтеза из предварительно смешанных порошков оксида скандия, карбида бора и технического углерода, при перемешивании двух расплавов при температуре не менее 800°C в течение не менее 30 мин дополнительно вводят иттрий с обеспечением в модификаторе его содержания до 0,1 мас.%, охлаждение расплава проводят со скоростью кристаллизации не более 50°С/сек.

Технический результат от использования изобретения достигается за счет:

а) предварительного раздельного получения основных компонентов модификатора, содержащего алюминий-скандий-бор:

- диборида скандия, полученного с помощью реакции (1), но с высоким выходом годного (более 98 %).

- алюминида скандия, содержащегося в лигатуре алюминий-скандий, соответствующей ГОСТ Р 53777-2010.

Лигатуру алюминий-скандий с содержанием 2,0 % мас. Sc необходимо нагреть до температуры не менее 800°C [Крылосов, А.В. Получение лигатуры AlSc2 методом высокотемпературных обменных процессов / А.В. Крылосов, А.С. Лавров, К.В. Максимцев [и др.] // Технология легких сплавов. – 2021. – № 2. – С. 32-37] перед смешиванием с расплавом диборида скандия, проводимым под слоем расплавленного покровно-рафинирующего флюса на основе смеси галогенидов щелочных и щелочноземельных металлов, что существенно повысит экологичность процесса и предотвратит потери алюминида скандия.

б) регламентированного содержания и равномерного распределения в расплаве тугоплавких интерметаллических частиц алюминида скандия и диборида скандия за счет более точной дозировки исходных реагентов и последующего перемешивания расплава, что обеспечит повышенную модифицирующую способность изготовленной предлагаемым способом лигатуры алюминий-скандий-бор;

в) дополнительное введение Y в количестве до 0,1 мас. %, с последующим перемешиванием расплава при помощи индукционного перемешивания или вручную при температуре не менее 800°C в течение не менее 30 мин будет способствовать равномерному распределению данных элементов в объеме расплава, а во время кристаллизации будет препятствовать образованию скоплений интерметаллидов ScB2 и Al3Sc, но избыток Y свыше 0,1 % может привести к снижению пластичности обрабатываемого сплава. Увеличение температуры расплава более 900°C и времени перемешивания более 35 мин приведет к дополнительным энергозатратам, окислению и угару компонентов расплава.

Отличительными признаками заявляемого изобретения являются то, что дополнительно алюминий-скандий содержащий расплав получают путем расплавления лигатуры алюминий-скандий, а в качестве второго расплава используют диборид скандия, который получают путем его синтеза из предварительно смешанных порошков оксида скандия, карбида бора и технического углерода, при перемешивании двух расплавов при температуре не менее 800°C в течение не менее 30 мин дополнительно вводят иттрий с обеспечением в модификаторе его содержания до 0,1 мас.%, охлаждение расплава проводят со скоростью кристаллизации не более 50°С/сек.

Таким образом, между отличительными признаками и решаемой задачей существует следующая причинно-следственная связь. В предлагаемом способе получения модификатора алюминиевых сплавов, содержащего алюминий, скандий и бор, имеющем вышеуказанную совокупность новых технологических режимов и операций по сравнению с прототипом, характеризуются отличительными признаками и обеспечивают повышение эффективности изготовления и качества модификатора алюминиевых сплавов, содержащего алюминий, скандий и бор, что позволяет сделать вывод о соответствии предлагаемого способа условию патентоспособности «новизна».

Отличительные признаки заявляемого изобретения подтверждаются следующим примером.

При проведении исследований применялось следующее оборудование, инструмент и материалы: индукционная тигельная печь с регулируемой температурой плавления; электрическая камерная печь сопротивления; установка для непрерывного литья прутков марки Z50-26M IECO; исходные шихтовые материалы из расчета на 550 г модификатора Al-Sc4,2-B1:

1. 525 г лигатуры алюминий-скандий марки AlSc2, ГОСТ Р 53777-2010;

2. 16,6 г оксида скандия Sc2O3 с размером частиц до 200 мкм международный численный идентификатор CAS 12060-08-1;

3. 9,2 г карбида бора с размером частиц до 200 мкм, ГОСТ 5744-85;

4. 10,0 г углерод технический, П-701 ГОСТ 7885-86;

5. 0,5 г иттрий марки ИТМ-5, ТУ 48-4-208-72;

6. 20 г флюс марки ФПР-800, ТУ 0752-003-2940-5790-2006.

Синтез диборида скандия проводили при температуре 1900°С в течение 120 мин в индукционной тигельной печи из предварительно смешанной, измельченной и просушенной шихты из порошков оксида скандия, карбида бора и углерода технического. Затем расплав охлаждали до температуры 850°С. Одновременно в другой индукционной тигельной печи расплавили 525 г лигатуры алюминий-скандий марки AlSc2 и нагрели расплав до 850°С. Далее на зеркало расплава насыпали флюс ФПР-800, который покрывал зеркало расплава более, чем на два см. Затем полученный расплав с диборидом скандия и иттрием марки ИТМ-5 из расчета 0,1 мас. % вводили в расплав лигатуры алюминий-скандий под слой расплавленного флюса ФПР-800 с помощью погружного колокольчика при температуре не менее 800°C и с перемешиванием в течение не менее 30 мин.

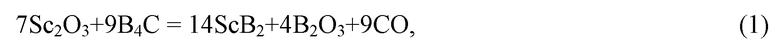

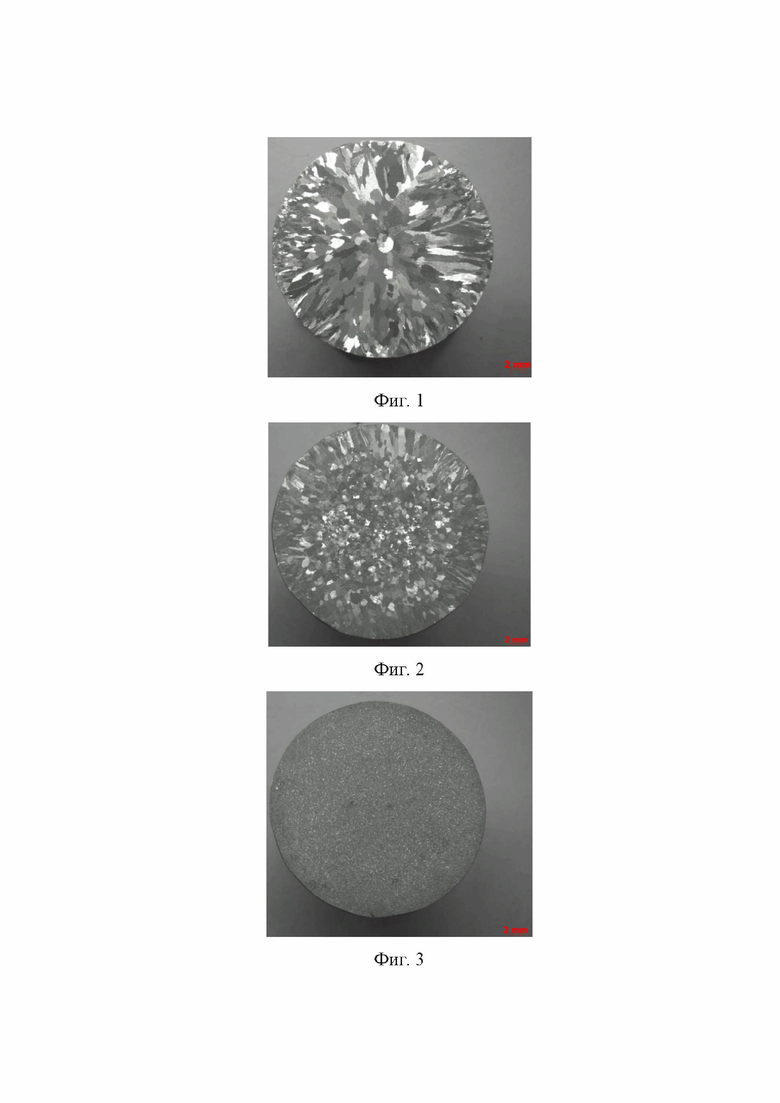

После всего снимали с поверхности расплава шлак, а расплав переливали в тигель установки для непрерывного литья прутков марки Z50-26M IECO для получения заготовок диаметром 10 мм со скоростью кристаллизации 40°С/сек при скорости литья 20 мм/мин. Полученный на литейной установке пруток калибровали на однократном волочильном стане до 9,5 мм.

В лабораторных условиях было проведено сравнение модифицирующей способности лигатуры, полученной по известной технологии (патент № 2426807) и модификатора Al-Sc-B, полученной в соответствии с предлагаемым способом.

Сравнительные испытания модифицирующей способности модификаторов проводили в лабораторных условиях при модифицировании расплава алюминия марки А85, ГОСТ 11069-2001 из расчета 0,001 мас. %, при этом расплавление, введение лигатуры, перемешивание, выдержку расплава, разливку и другие операции осуществляли в одинаковых температурно-временных условиях. Оценку модифицирующей способности исследуемых модификаторов проводили по стандартной процедуре исследования модификаторов для алюминиевых сплавов ТР-1 [Standard Test Procedure for Aluminum Alloy Grain Refiners: TP-1. The Aluminum Association Inc. – Washington, DC, 2012]. Макроструктуру образцов модификаторов изучали с применением стереоскопического микроскопа Stemi 2000-С, Carl Zeiss. Средний размер зерна определяли методом линейного анализа (по методу секущих). Результаты исследований представлены в табл. 1 и 2.

Таблица 1 – Химический состав исследуемых модификаторов

Таблица 2 – Влияние модифицирования на изменение размера зерна алюминия марки А85

В лигатуре алюминий-скандий присутствуют в основном интерметаллиды Al3Sc, которые без диборида скандия обладают низкой модифицирующей способностью, поэтому средний размер зерна в экспериментах снизился незначительно – в 1,08 раза. В то же время модификатор Al-Sc-B, полученный с помощью предлагаемого способа, позволил уменьшить средний размер зерна в 3,8 раза, что подтверждает его высокую модифицирующую способность.

Таким образом, предлагаемый способ изготовления модификатора алюминиевых сплавов, содержащего алюминий, скандий и бор, по сравнению с известными основан на применении отечественных материалов и позволяет существенно повысить эффективность модифицирования алюминия и его сплавов.

| название | год | авторы | номер документа |

|---|---|---|---|

| МОДИФИКАТОР АЛЮМИНИЕВЫХ СПЛАВОВ | 2024 |

|

RU2830771C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИГАТУРЫ "АЛЮМИНИЙ-СКАНДИЙ" (ВАРИАНТЫ) | 2017 |

|

RU2704681C2 |

| Способ получения лигатуры с алюминидами никеля и РЗМ для модифицирования алюминиевых сплавов | 2020 |

|

RU2732809C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИГАТУРЫ АЛЮМИНИЙ-СКАНДИЙ (ВАРИАНТЫ) | 2001 |

|

RU2213795C1 |

| Лигатура алюминий-титан-бор | 2016 |

|

RU2644221C1 |

| Способ получения лигатуры на основе алюминия | 2018 |

|

RU2680330C1 |

| Электролитический способ получения лигатур алюминия из оксидного сырья | 2019 |

|

RU2716727C1 |

| Способ получения лигатур для алюминиевых сплавов | 1988 |

|

SU1650746A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИГАТУРЫ АЛЮМИНИЙ-СКАНДИЙ, ФЛЮС ДЛЯ ПОЛУЧЕНИЯ ЛИГАТУРЫ И УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2007 |

|

RU2361941C2 |

| Способ получения лигатуры алюминий-скандий-гафний | 2021 |

|

RU2788136C1 |

Изобретение относится к области металлургии цветных металлов и может быть использовано для производства модификатора алюминиевых сплавов. Способ получения модификатора алюминиевых сплавов включает предварительное приготовление двух расплавов, один из которых является алюминий-скандий содержащим, перемешивание двух расплавов под слоем флюса с последующим охлаждением полученного расплава. Алюминий-скандий содержащий расплав получают путем расплавления лигатуры алюминий-скандий, а в качестве второго расплава используют диборид скандия, который получают путем его синтеза из предварительно смешанных порошков оксида скандия, карбида бора и технического углерода, при перемешивании двух расплавов при температуре не менее 800°C в течение не менее 30 мин дополнительно вводят иттрий с обеспечением в модификаторе его содержания до 0,1 мас.%, охлаждение расплава проводят со скоростью кристаллизации не более 50°С/сек. Обеспечивается повышение эффективности модифицирования алюминия и его сплавов. 3 ил., 2 табл.

Способ получения модификатора алюминиевых сплавов, включающий предварительное приготовление двух расплавов, один из которых является алюминий-скандий содержащим, перемешивание двух расплавов под слоем флюса с последующим охлаждением полученного расплава, отличающийся тем, что алюминий-скандий содержащий расплав получают путем расплавления лигатуры алюминий-скандий, а в качестве второго расплава используют диборид скандия, который получают путем его синтеза из предварительно смешанных порошков оксида скандия, карбида бора и технического углерода, при перемешивании двух расплавов при температуре не менее 800°C в течение не менее 30 мин дополнительно вводят иттрий с обеспечением в модификаторе его содержания до 0,1 мас.%, охлаждение расплава проводят со скоростью кристаллизации не более 50°С/сек.

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМИНИЕВО-СКАНДИЕВОЙ ЛИГАТУРЫ ДЛЯ СПЛАВОВ НА ОСНОВЕ АЛЮМИНИЯ | 2009 |

|

RU2426807C2 |

| ПОЛУЧЕНИЕ СПЛАВОВ АЛЮМИНИЙ-СКАНДИЙ | 2014 |

|

RU2665857C2 |

| СПОСОБ ПОЛУЧЕНИЯ СПЛАВА АЛЮМИНИЙ-СКАНДИЙ | 2019 |

|

RU2782229C1 |

| CN 109234577 A, 18.01.2019 | |||

| CN 106636780 B, 03.04.2018. | |||

Авторы

Даты

2024-11-25—Публикация

2024-04-25—Подача