Изобретение относится к цветной металлургии, в частности, к электролитическому получению лигатур алюминия из наиболее дешевого оксидного сырья, которые могут быть использованы для производства широкого спектра сплавов и композиционных материалов на основе алюминия.

Лигатуры алюминия используют для производства широкого спектра легких сплавов и композиционных материалов с уникальным сочетанием физико-механических свойств и эксплуатационных характеристик. С развитием авиастроения, ракетостроения, автомобилестроения, судостроения и прочих отраслей спрос на лигатуры алюминия постоянно растет.

Стандартизированные лигатуры алюминия получают смешением и прессованием порошков алюминия и легирующего элемента в брикеты в инертной атмосфере с последующим сплавлением брикетов с алюминием, а также алюминотермическим восстановлением соединений легирующего элемента, преимущественно солей, под слоем солевого флюса при температуре выше 750 °С. Это производство характеризуется использованием дорогих реагентов, высокими ресурсо- и энергозатратами, большими объемами отходов, потерями ценных компонентов, невозможностью организации непрерывного энергоэффективного производства лигатуры и, как следствие, высокой стоимостью производимых лигатур.

Из уровня техники известны электролитические способы получения лигатур алюминия, включающие электролиз галогенидного расплава с использованием твердого катода при температуре от 300 °С и выше, преимущественно до 650 °С [1, 2]. При их осуществлении в качестве источников алюминия и легирующего элемента используют соответствующие галогенидные соли, которые являются дорогими, летучими и гигроскопичными. По этим причинам способы могут осуществляться в реакторах с инертной атмосферой, что делает их дорогими, трудозатратными, малоэффективными и неперспективными для серийного производства.

Для исключения операций в инертной атмосфере и соответственно упрощения конструкции реакторов, а также снижения производственных затрат предложен способ получения лигатур алюминия с использованием наиболее дешевого оксидного сырья, включающий электролиз оксидно-фторидного расплава с жидкометаллическим алюминиевым катодом при температуре выше 750 °С [3]. Получаемые данным способом отливки лигатур переплавляют в миксере при 900 °С для усреднения и корректировки их элементного состава и разливают в товарные формы. Недостатком способа является необходимость разовой или периодической выгрузки лигатуры из электролизера и загрузки в него чистого алюминия, которые подразумевают разработку устройства выгрузки лигатуры из электролизера, дополнительные сложные операции и простаивание (холостой ход работы) электролизера при его постоянном подогреве. По использованию оксидного сырья данный способ можно принять за прототип.

Задачей изобретения является упрощение технологии получения лигатур алюминия из оксидного сырья.

Поставленная задача решается тем, что электролитический способ получения лигатур алюминия из оксидного сырья, как и известные способы, включает электролиз оксидно-фторидного расплава, при этом электролиз расплава ведут с использованием твердого катода при температуре выше 570 °С, а продукты электролиза с включениями компонентов расплава отделяют от твердого катода и смешивают с жидким алюминием при температуре от 800 до 900 °С.

Сущность электролиза оксидно-фторидного расплава с использованием твердого катода при заявленных условиях заключается в том, что при электролизе оксидно-фторидного расплава, содержащего оксиды алюминия (Al2O3) и легирующего элемента (MeOx), происходит электролитическое разложение оксидов с выделением кислородсодержащих газов на аноде (CO, CO2, O2) и алюминия с легирующим элементом на твердом катоде, например по реакциям:

2Al2O3 + 3С = 4Al + 3CO2 (1)

2MeOx + xС = 2Me + xCO2 (2)

Соотношение компонентов в катодных продуктах электролиза определяется составом оксидно-фторидного расплава, содержанием оксидов в расплаве, природой (электрическим потенциалом) легирующего элемента, материалом катода, катодной плотностью тока и температурой.

По окончании электролиза твердый катод извлекают из расплава, а катодные продукты электролиза с компонентами оксидно-фторидного расплава отделяют от катода и смешивают с жидким алюминием. Особенностью использования твердого катода при электролизе оксидно-фторидных расплавов является то, что в широком диапазоне условий в катодных продуктах помимо восстанавливаемых элементов присутствуют компоненты расплава, нерастворимые в водных растворах. Задача их отделения от целевых продуктов решается тем, что при сплавлении с алюминием катодные продукты электролиза растворяются в алюминии, формируя лигатуру алюминия, а компоненты оксидно-фторидного расплава всплывают на поверхность лигатуры и дополнительно служат покровно-рафинирующим флюсом.

Заявленный способ преимущественно предназначен для осуществления электролиза при температуре от 570 до 750 °С, что подразумевает некоторое понижение катодных плотностей тока и, соответственно, производительности. Однако наряду с этим снижение температуры позволяет исключить длительные операции по извлечению лигатуры со дна электролизера и погружения в него чистого алюминия, снизить потери тепла в окружающую среду, снизить коррозию конструкционных и электродных материалов, расширить диапазон подходящих расплавов и электродных материалов, исключить потери легирующего элемента в твердых оксидно-солевых образованиях в электролизере, максимально и контролируемо извлекать легирующий элемент на катоде, снизить обратную растворимость алюминия и легирующего элемента в расплаве, повысить катодный выход по току и эффективность, снизить объемы солевых возгонов, содержащих легирующий элемент, снизить объем вредных и отравляющих газов в случае использования углеродного анода.

Минимальная температура электролиза оксидно-фторидного расплава (570 °С) определена температурой ликвидуса расплава, подходящего для электровыделения из него алюминия и легирующего элемента. Нижний предел температуры сплавления катодных продуктов электролиза с алюминием (700 °С) определен температурой плавления алюминия, а верхний (900 °С) – физическим состоянием жидкой лигатуры, достаточным для ее розлива в товарные слитки.

Аналогично прототипу способ может быть осуществлен периодически и непрерывно. Непрерывность обеспечивается тем, что в оксидно-фторидный расплав периодически подгружают оксиды алюминия и легирующего элемента, а твердый катод обновляют путем его замены или удаления с него катодных продуктов электролиза. Необходимое содержание легирующего элемента в лигатуре достигается за счет наработки катодного продукта, предназначенного для сплавления с алюминием.

Основной технический результат, достигаемый заявленным способом, заключается в исключении сложных и длительных операций, включающих извлечение лигатуры со дна электролизера и погружение чистого алюминия, что приводит к сокращению времени простаивания электролизера и повышению эффективности получения лигатур алюминия.

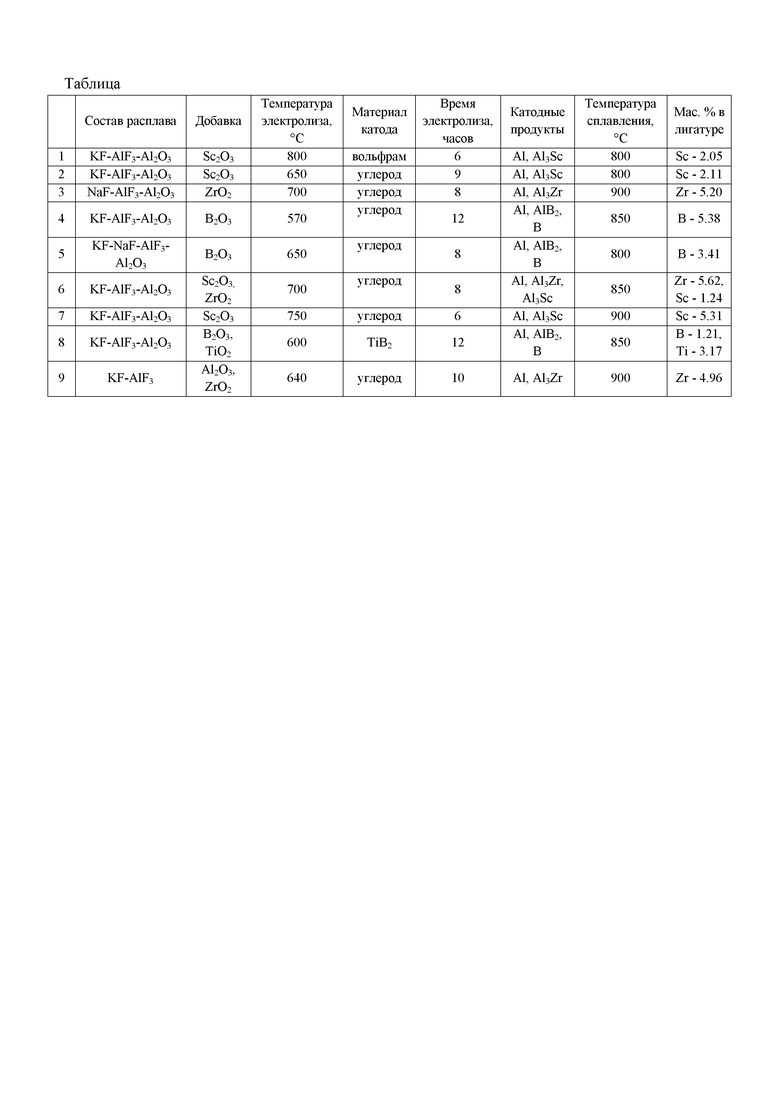

Изобретение иллюстрируется таблицей, в которой представлены параметры и результаты экспериментальной апробации заявленного способа.

Экспериментальную апробацию способа осуществляли с использованием лабораторного электролизера, представленного в виде корундового контейнера вместимостью 500 г оксидно-фторидного расплава. Предварительно приготовленную смесь фторидов KF-AlF3 с оксидом Al2O3 погружали в корундовый контейнер, который размещали в печи сопротивления и нагревали до температуры электролиза (800 °С). После плавления смеси в расплав погружали графитовый анод и вольфрамовый катод, выполненные в виде параллельно расположенных пластин на расстоянии 4 см. Подвод тока к электродам осуществляли при помощи металлических стержней, экранированных корундовыми трубками. Для интенсификации катодного процесса вольфрамовый катод предварительно был смочен алюминием.

После этого вели электролиз оксидно-фторидного расплава KF-AlF3-Al2O3 при токовой нагрузке 20 А, непрерывно контролируя напряжение между электродами и температуру расплава. На аноде наблюдали выделение газовых пузырей. Спустя 30 мин после начала электролиза в расплав начали периодически подгружать Sc2O3. Спустя 6 часов электролиза ток отключили, катод подняли над расплавом, и катодные продукты электролиза соскребли с катода. Согласно рентгенофазовому анализу, катодные продукты содержали фазы Al, Al3Sc, KAlF4 и K3AlF6.

Сплавление катодных продуктов с алюминием массой 200 г вели при 800 °С в течение 30 мин. Для интенсификации процесса растворения Al3Sc алюминий механически перемешивали. По окончании полученную лигатуру вместе с компонентами оксидно-фторидного расплава слили в графитовую изложницу. Элементный и фазовый состав полученной лигатуры, легко отделяемой от солевой смеси, определяли при помощи рентгенофазового анализа, спектрального анализа и сканирующей электронной микроскопии. По данным анализов в лигатуре содержалось 2.05 мас. % скандия, представленного в виде элементарного скандия и фаз интерметаллидного соединения Al3Sc, равномерно распределенных по матрице алюминия. Содержание примесей в полученной лигатуре не превышало допустимые пределы по ГОСТ 53777-2010 [4]. По привесу алюминия и скандия оценили катодные выхода по току для алюминия и скандия, которые составили 68.4 и 12.8 %, соответственно. Величина суммарного катодного выхода по току (81.2 %) превышает средние величины, полученные для подобных электролизных испытаний в лабораторных реакторах при использовании жидкометаллического алюминиевого катода.

По аналогичной схеме были получены лигатуры со скандием, цирконием, бором и титаном в расплавах, содержащих KF, NaF, AlF3 и Al2O3 в диапазоне температур электролиза от 570 до 750 °С с периодическими добавками соответствующих оксидов (Sc2O3, ZrO2, B2O3, TiO2 и Al2O3). Параметры и результаты лабораторных испытаний приведены в таблице, из данных которой видно, что во всех случаях достигнуто высокое содержание легирующего элемента в лигатурах, при этом оно может варьироваться как путем подбора параметров электролиза, так и массой алюминия, сплавляемого с катодными продуктами.

Для получения лигатур алюминия с двумя легирующими элементами в расплав периодически подгружали оксиды двух легирующих элементов. Помимо указанных в таблице примеров заявленный способ позволяет получать лигатуры алюминиевые, составы которых не ограничены списком стандартизированных лигатур по ГОСТ 53777-2010.

В целом заявленный способ позволяет понизить температуру электролиза и потери легирующего элемента, снизить расход тепла, затрачиваемого на подогрев окружающей среды, исключить операцию выгрузки лигатуры из электролизера и расширить диапазон используемых расплавов и сортамент лигатур алюминиевых.

Источники информации:

1. Journal of Solid State Electrochemistry, 2015, Vol. 19, P. 3485-3489.

2. Electrochimica Acta, 2014, Vol. 118, P. 58-66.

3. RU 2658556 C1, публ. 21.06.2018.

4. ГОСТ 53777-2010. Лигатуры алюминиевые. Технические условия.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ электролитического получения сплавов алюминия с иттрием | 2023 |

|

RU2811340C1 |

| Способ электролитического получения сплавов алюминия со скандием | 2023 |

|

RU2819113C1 |

| Способ электролитического получения сплавов алюминия с иттрием с использованием кислородвыделяющего анода | 2023 |

|

RU2819114C1 |

| Способ получения лигатур алюминия с цирконием | 2017 |

|

RU2658556C1 |

| Способ непрерывного получения алюминиевой лигатуры с 2 мас. % скандия | 2016 |

|

RU2629418C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИГАТУРЫ АЛЮМИНИЙ-СКАНДИЙ | 2015 |

|

RU2593246C1 |

| ЭЛЕКТРОЛИТИЧЕСКИЙ СПОСОБ НЕПРЕРЫВНОГО ПОЛУЧЕНИЯ АЛЮМИНИЕВОГО СПЛАВА СО СКАНДИЕМ | 2015 |

|

RU2599312C1 |

| СПОСОБ ПОЛУЧЕНИЯ СПЛАВА НА ОСНОВЕ АЛЮМИНИЯ И УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2015 |

|

RU2621207C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМИНИЕВЫХ СПЛАВОВ | 2016 |

|

RU2673597C1 |

| Способ нанесения защитного покрытия на катоды электролизера для получения алюминия | 2019 |

|

RU2716726C1 |

Изобретение относится к способу электролитического получения лигатур алюминия из оксидного сырья. Способ включает электролиз оксидно-фторидного расплава, который ведут с использованием твердого катода при температуре выше 570 °С, а продукты электролиза с включениями компонентов расплава отделяют от твердого катода и смешивают с жидким алюминием при температуре от 800 до 900 °С. Обеспечивается исключение сложных и длительных операций, включающих извлечение лигатуры со дна электролизера и погружение чистого алюминия, сокращение времени простаивания электролизера и повышение эффективности получения лигатур алюминия. 1 табл.

Способ электролитического получения лигатур алюминия из оксидного сырья, включающий электролиз оксидно-фторидного расплава, отличающийся тем, что электролиз оксидно-фторидного расплава ведут с использованием твердого катода при температуре выше 570 °С, а продукты электролиза с включениями компонентов расплава отделяют от твердого катода и смешивают с жидким алюминием при температуре от 800 до 900 °С.

| Способ получения лигатур алюминия с цирконием | 2017 |

|

RU2658556C1 |

| ЛИГАТУРА НА ОСНОВЕ АЛЮМИНИЯ ДЛЯ ЛЕГИРОВАНИЯ МЕТАЛЛОВ И СПЛАВОВ МЕТАЛЛОВ МАРГАНЦЕМ, СПОСОБ ПОЛУЧЕНИЯ ЛИГАТУРЫ И ЕЕ ИСПОЛЬЗОВАНИЕ | 2008 |

|

RU2464332C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИГАТУРЫ АЛЮМИНИЙ-СКАНДИЙ-ИТТРИЙ | 2014 |

|

RU2587700C1 |

| ЭЛЕКТРОХИМИЧЕСКИЙ СПОСОБ ПОЛУЧЕНИЯ ЛИГАТУРНЫХ АЛЮМИНИЙ-ЦИРКОНИЕВЫХ СПЛАВОВ | 2012 |

|

RU2515730C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИГАТУРЫ АЛЮМИНИЙ-ЦИРКОНИЙ (ВАРИАНТЫ) | 2012 |

|

RU2482209C1 |

| US 4534938 A, 13.08.1985 | |||

| US 6139653 A, 31.10.2000. | |||

Авторы

Даты

2020-03-16—Публикация

2019-08-16—Подача