Изобретение относится к метрологии, в частности к способам определения отклонений расположения поверхностей.

Известны и широко описаны в технической литературе способы измерения параллельности осей отверстий в деталях и сборочных единицах, заключающиеся в установке в отверстия контрольных цилиндрических оправок с последующим контролем взаимного расположения оправок на разных участках либо с помощью стоек с индикаторами, либо с помощью уровней [https://vunivere.ru/work42898/page5]. Общим недостатком таких способов является необходимость изготовления контрольных оправок определенных размеров (в зависимости от размеров отверстий) с высокой точностью.

Известен способ проверки шатунов на кручение и изгиб с помощью прибора КИ-724 [https://studbooks.net/2375810/tehnika/osnovnye_defekty], рассматриваемый, как аналог, и заключающийся в измерении отклонения от параллельности осей отверстий нижней и верхней головок шатуна по косвенному критерию отклонения оси отверстия верхней головки от перпендикулярности к плоскости поверочной плиты. Преимуществом способа является отсутствие необходимости изготовления контрольных оправок, так как нижняя оправка является регулируемой, а в качестве верхней оправки используется поршневой палец. Недостатками аналога являются:

- низкая точность и высокая погрешность измерений, вызванная, во-первых, наличием зазора в сопряжении «втулка верхней головки шатуна - поршневой палец» и возможным износом самого пальца в процессе эксплуатации; во вторых - погрешностью установки шатуна на нижней оправке и призмы на поршневом пальце с поджатием упоров к плите, обусловленной колебаниями контактных напряжений между элементами измерительной системы;

- возможность снижения точности и повышения погрешности прибора в процессе эксплуатации, необходимость его поверки;

- высокая металлоемкость прибора;

- узкий спектр контролируемых деталей, ограниченный лишь шатунами в комплекте с поршневыми пальцами, используемыми в качестве оправок.

Можно заключить, что точность измерения отклонения расположения поверхностей вышеописанным способом в большей степени обусловлена точностью изготовления деталей прибора, и в меньшей степени - методикой проведения измерений.

Известен также способ измерения угла схождения колес легковых автомобилей [https://all-pribors.ru/opisanie/58453-14-test-sistema-lazernaya-sko-1l-62518], с помощью тест-системы СКО-1Л, основанный на проецировании узконаправленного лазерного луча от излучателя, установленного на ободе переднего колеса, на экран со шкалой, установленный на ободе заднего колеса. Таким образом, пусть и косвенно, появляется возможность определить отклонение от параллельности фактической плоскости обода переднего колеса к этой же плоскости при ее расположении в одной плоскости с ободом заднего колеса. Разумеется, расстояние между передними и задними колесами у обычного автомобиля не регулируется, но логично заключить, что при увеличении расстояния между излучателем и экраном точность измерения увеличится. Дело в том, что по правилу прямоугольного треугольника при постоянном остром угле, соответствующем углу схождения, и увеличении длины прилежащего катета, увеличивается и длина противолежащего катета. В описанной измерительной системе прилежащий катет - это отрезок между излучателем и нулевой отметкой шкалы, противолежащий катет - это расстояние между нулевой отметкой шкалы и проекцией лазерного луча, а гипотенуза - дина лазерного луча (расстояние от излучателя до точки проекции). Учитывая чрезвычайно малый угол рассеивания лазерного луча, логично заключить, что при использовании средства измерения с одной и той же ценой деления, число делений, приходящееся на каждый катет при увеличении расстояния между излучателем и экраном, также увеличится. Следовательно, увеличится точность определения отношения длины противолежащего катета к длине прилежащего катета (тангенса угла схождения), а соответственно - и самого угла (арктангенса). Таким образом, следует констатировать, что оптический способ определения отклонения расположения поверхностей с помощью лазера устраняет существенный недостаток аналога, точность которого обусловлена в основном точностью изготовления деталей прибора. Именно по причине того, что путем увеличения расстояния между излучателем и экраном, можно повысить точность определения отклонения расположения поверхностей, оптический способ, используемый при определении угла схождения колес, принят за прототип.

Как уже было отмечено выше, прототип, как способ, позволяет определить отклонение от параллельности плоскостей. Технической же задачей изобретения является поиск решения, позволяющего применить оптический способ с использованием лазерного луча при определении отклонения от параллельности осей отверстий в детали или сборочной единице.

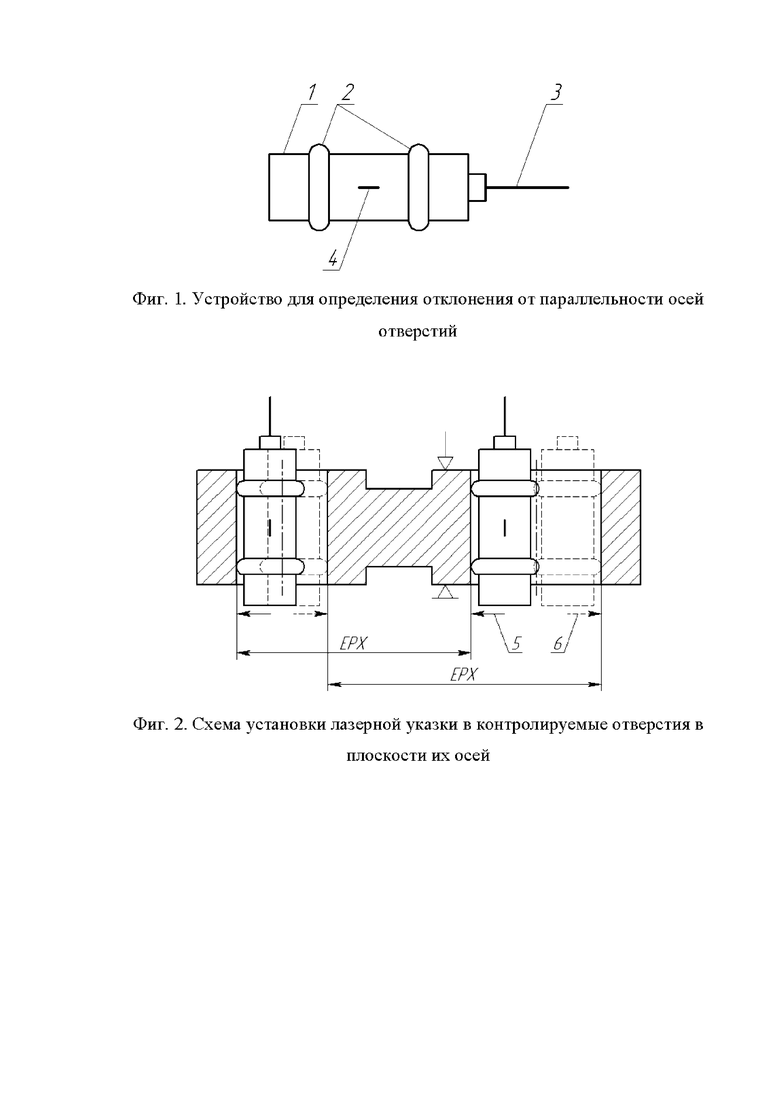

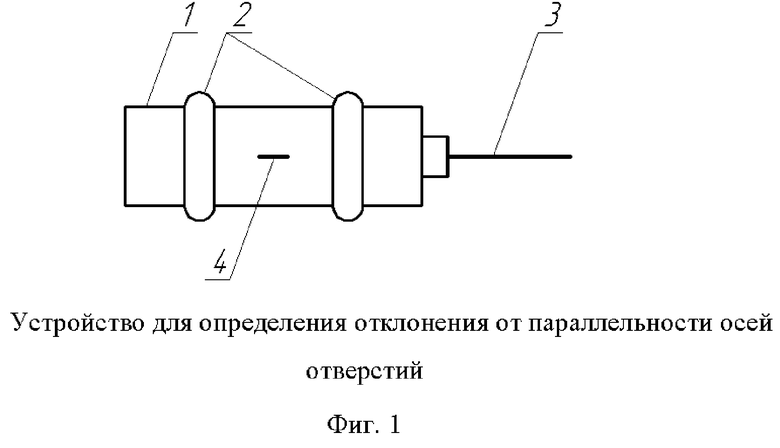

Поставленная задача решается способом, предусматривающим использование устройства, представляющего собой лазерную указку, ось жесткого цилиндрического корпуса 1 (фиг. 1) которой соосна с генерируемым лазерным лучом 3. Лазерная указка предусматривает два кольца 2, опоясывающих корпус, и, либо изготовленные, как одно целое с корпусом, либо закрепленные на корпусе. Вариант крепления колец к корпусу предусматривает либо неподвижное соединение, либо возможность перемещения колец относительно друг друга вдоль оси корпуса. На цилиндрическом корпусе имеется продольная риска 4. Сечение, перпендикулярное линии, проходящей по окружности каждого кольца, с наружной стороны кольца имеет выпуклую форму дуги окружности.

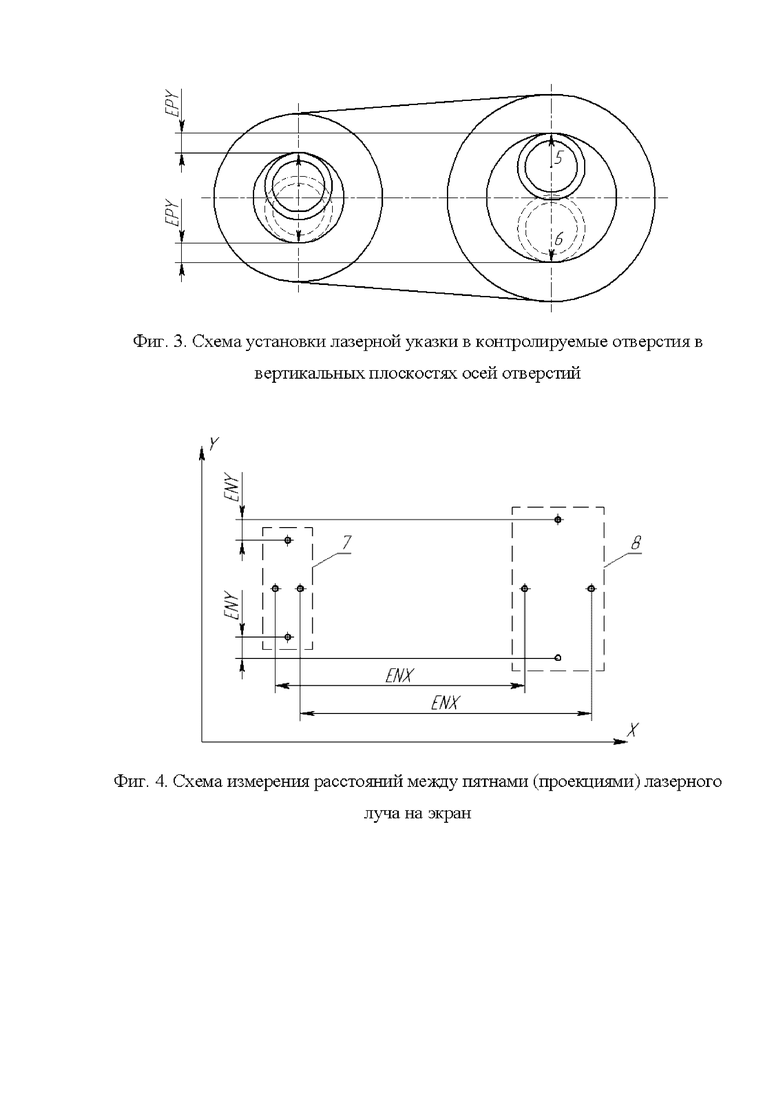

Способ определения отклонения от параллельности осей отверстий в детали или сборочной единице, жестко закрепленной, например, в тисках, таким образом, чтобы точки пересечения осей контролируемых отверстий и односторонних торцов отверстий находились либо в вертикальной, либо в горизонтальной плоскости, заключается в проецировании луча лазерной указки, поочередно устанавливаемой в контролируемые отверстия так, чтобы векторы, одновременно перпендикулярные оси корпуса указки и риске на корпусе, в контролируемых отверстиях были параллельны и направлены в одну сторону с целью постоянства ориентации лазерного луча относительно корпуса указки, оба кольца одновременно прижимались к внутренней поверхности отверстия по односторонней линии контакта колец и отверстия сначала в горизонтальной плоскости с осью отверстия (фиг. 2), а затем в вертикальной плоскости (фиг. 3), сначала в одном общем направлении 5 от оси отверстия для каждого отверстия, а затем в противоположном направлении 6, на экран (фиг. 4), расположенный на определенном расстоянии от лазерной указки в направлении луча и имеющий либо вертикальную и горизонтальную оси, либо шкалу, позволяющую фиксировать расстояние между пятнами (проекциями) лазерного луча, соответствующими контролируемым отверстиям, как по горизонтали, так и по вертикали.

Определение числового значения отклонения от параллельности отверстий предусматривается проводить сначала в одной плоскости (горизонтальной или вертикальной), а затем в другой, путем определения углов между образующими внутренних поверхностей отверстий в этих плоскостях поочередно сначала в одном общем направлении от оси отверстия для каждого отверстия, а затем в противоположном направлении, из расчета, что котангенс угла равен отношению расстояния от лазерной указки до экрана к абсолютной разности, полученной вычитанием расстояния ENX (в горизонтальной плоскости) или расстояния ENY (в вертикальной плоскости) между отметками на экране, соответствующими пятнам (проекциям) лазерного луча, поочередно полученным на экране сначала для одного 7 (фиг. 4), а затем для другого отверстия 8, из расстояния между одноименными (одними и теми же) точками на корпусе лазерной указки при смене ее положения поочередной установкой в контролируемые отверстия, например, между точками контакта одного из колец лазерной указки с внутренними поверхностями контролируемых отверстий EPX (в горизонтальной плоскости, фиг. 2) и EPY (в вертикальной плоскости, фиг. 3), с последующим определением сначала горизонтального, а затем вертикального косвенного угла между осями контролируемых отверстий, как среднего значения углов между образующими отверстий, измеренных в противоположных направлениях от осей отверстий.

Таким образом, предложенный способ и устройство решают поставленную задачу и позволяют оптическим методом определить отклонение от параллельности осей отверстий. Причем точность определяемых параметров может быть повышена путем увеличения расстояния от источника лазерного излучения до экрана и в большей степени не определена точностью изготовления деталей устройства. Также стоит отметить значительно более низкую потенциальную стоимость предлагаемого устройства по сравнению с существующими механическими измерительными приборами и системами.

Изобретение относится к метрологии, в частности к способам определения отклонений расположения поверхностей. Предлагаемое устройство представляет собой лазерную указку, ось жесткого цилиндрического корпуса которой соосна с генерируемым лазерным лучом. Лазерная указка предусматривает два кольца, опоясывающих корпус и либо изготовленных как одно целое с корпусом, либо закрепленных на корпусе. Вариант крепления колец к корпусу предусматривает либо неподвижное соединение, либо возможность перемещения колец относительно друг друга вдоль оси корпуса. На цилиндрическом корпусе имеется продольная риска. Сечение, перпендикулярное линии, проходящей по окружности каждого кольца, с наружной стороны кольца имеет выпуклую форму дуги окружности. Технический результат - повышение точности при определении отклонения от параллельности осей отверстий в детали или сборочной единице. 2 н. и 1 з.п. ф-лы, 4 ил.

1. Устройство для определения отклонения от параллельности осей отверстий в деталях и сборочных единицах, представляющее собой лазерную указку, ось жесткого цилиндрического корпуса которой соосна с генерируемым лазерным лучом, предусматривающее продольную риску на корпусе указки и отличающееся наличием двух колец, опоясывающих корпус и либо изготовленных как одно целое с корпусом, либо закрепленных на корпусе, причем вариант крепления колец к корпусу предусматривает либо неподвижное соединение, либо возможность перемещения колец относительно друг друга вдоль оси корпуса, а сечение, перпендикулярное линии, проходящей по окружности каждого кольца, с наружной стороны кольца имеет выпуклую форму дуги окружности.

2. Способ определения отклонения от параллельности осей отверстий в детали или сборочной единице, жестко закрепленной таким образом, чтобы точки пересечения осей контролируемых отверстий и односторонних торцов отверстий находились либо в вертикальной, либо в горизонтальной плоскости, заключающийся в проецировании луча лазерной указки по п. 1, поочередно устанавливаемой в контролируемые отверстия так, чтобы векторы, одновременно перпендикулярные оси корпуса указки и риске на корпусе, в контролируемых отверстиях были параллельны и направлены в одну сторону, оба кольца одновременно прижимались к внутренней поверхности отверстия по односторонней линии контакта колец и отверстия сначала в горизонтальной плоскости с осью отверстия, а затем в вертикальной плоскости, сначала в одном общем направлении от оси отверстия для каждого отверстия, а затем в противоположном направлении, на экран, расположенный на определенном расстоянии от лазерной указки в направлении луча и имеющий либо вертикальную и горизонтальную оси, либо шкалу, позволяющую фиксировать расстояние между проекциями лазерного луча, соответствующими контролируемым отверстиям, как по горизонтали, так и по вертикали.

3. Способ по п. 2, предусматривающий определение числового значения отклонения от параллельности отверстий сначала в одной плоскости (горизонтальной или вертикальной), а затем в другой путем определения углов между образующими внутренних поверхностей отверстий в этих плоскостях поочередно сначала в одном общем направлении от оси отверстия для каждого отверстия, а затем в противоположном направлении из расчета, что котангенс угла равен отношению расстояния от лазерной указки до экрана к абсолютной разности, полученной вычитанием расстояния между отметками на экране, соответствующими проекциям лазерного луча, поочередно полученным на экране сначала для одного, а затем для другого отверстия, из расстояния между одними и теми же точками на корпусе лазерной указки при смене ее положения поочередной установкой в контролируемые отверстия, с последующим определением сначала горизонтального, а затем вертикального косвенного угла между осями контролируемых отверстий как среднего значения углов между образующими отверстий, измеренных в противоположных направлениях от осей отверстий.

| ПЕРЕСТРАИВАЕМЫЙ ВОЛОКОННЫЙ ДВУХЗЕРКАЛЬНЫЙ ОТРАЖАТЕЛЬНЫЙ ИНТЕРФЕРОМЕТР | 2017 |

|

RU2679474C1 |

| ИНТЕРФЕРОМЕТР ДЛЯ ИЗМЕРЕНИЯ ФОРМЫ ПОВЕРХНОСТИ ОПТИЧЕСКИХ ИЗДЕЛИЙ | 2001 |

|

RU2186336C1 |

| Устройство для контроля отверстий деталей | 2019 |

|

RU2721716C1 |

| US 9188775 B2, 17.11.2015. | |||

Авторы

Даты

2024-11-26—Публикация

2024-03-19—Подача