Устройство для контроля отверстий деталей

Изобретение относится к контрольно-измерительной технике и может быть использовано для контроля отверстий деталей, в частности стволов оружия, внутренних поверхностей труб.

Известно, что точность стрельбы оружия во многом определяется качеством изготовления ствола, в частности, такими характеристиками как:

- отклонение оси ствола от прямолинейности;

- отклонение формы сечения канала ствола от окружности;

- погрешность изготовления канала ствола по диаметру;

- качество обработки внутренней поверхности ствола (наличие задиров, вмятин, дефектов покрытия и т.п.).

Известен прибор для лазерного контроля прямолинейности труб, штанг и стволов малых диаметров (https://ru.d-test.ru/catalog/izmeritel_nye_sistemy/pribor_dlya_kontrolya_pryamolineynosti_trub_shtang_i_stvolov_malyh_diametrov/), содержащий шток, закрепленный на каретке. На конце штока установлено центрирующее устройство типа треноги, в центре которого закреплен лазерный модуль. Модуль механически развязан от штока и своим положением повторяет внутренний профиль измеряемой детали. Лазерный модуль с помощью оптической системы формирует параллельный пучок света, структурированный в виде нескольких вписанных друг в друга окружностей. Многоэлементный приемник получает изображение данных окружностей и по множеству точек определяет центр лазерной линии.

Известное устройство позволяет определить отклонение оси отверстия от прямолинейности, но при этом имеет три существенных недостатка.

2

Во-первых, устройство не позволяет контролировать диаметр, форму и качество поверхности отверстия.

Во-вторых, имеет дополнительную погрешность измерений отклонения оси, обусловленную значительной величиной базы измерений, равной длине центрирующего устройства (~30 мм).

В-третьих имеет дополнительную погрешность, из-за механического износа центрирующего устройства, обусловленного его контактом с поверхностью канала ствола.

Наиболее близким к предлагаемому устройству является устройство для контроля отверстий деталей (Чугуй Ю.В., Финогенов Л.В., Завьялов П.С., Никитин В.Г., Саметов А.Р. Устройство для контроля отверстий деталей. Патент RU 2245516 С2. 27.01.2005 Бюл. №3).

Устройство включает источник света, коллиматор, формирователь кольцевой оптической метки, проектор кольцевой метки, фотоприемное устройство, соединенное с блоком управления, а так же узел перемещения детали вдоль оси. Для отслеживания положения оптической оси при ее изменениях по различным причинам, проектор кольцевой метки содержит центратор, создающий на фотоприемной матрице отдельно расположенного фотоприемного устройства световую метку.

Недостатком данного устройства является его низкая точность, обусловленная следующими причинами:

- фотоприемное устройство расположено не в едином корпусе с остальными оптическими узлами, что приводит к влиянию вибраций элементов устройства на изображение и появлению дополнительной случайной погрешности измерений;

- отсутствием автоматической калибровки устройства перед каждым измерением;

- в устройстве не учитывается погрешность, обусловленная непрямолинейностью перемещения детали;

3

- отсутствием возможности усреднения измерительной информации при одном шаге измерения, так как в устройстве формируется оптическая световая метка в виде только одного кольца;

- отсутствием информации о координатах контролируемого сечения вдоль оси детали и угловых координат поверхности детали в отверстии, что затрудняет проводить точную доработку или правку изделия после измерения.

Предлагаемое устройство направлено на решение задачи повышения точности измерений, что является техническим результатом заявляемого изобретения.

Технический результат достигается совокупностью следующих существенных признаков. Заявляемое устройство содержит расположенные на оптической оси источник света, коллиматор, формирователь кольцевой оптической метки, проектор кольцевой метки, фотоприемное устройство, соединенное с блоком управления, узел перемещения детали вдоль оптической оси - ограничительные признаки. Отличительные признаки заявляемого устройства следующие. Оптические элементы установлены в едином корпусе, образуя измерительный зонд, причем формирователь кольцевой оптической метки выполнен в виде элемента, формирующего оптическую метку в виде N световых колец, перед контролируемой деталью на оптической оси последовательно установлены позиционирующий лимб, кольцевой калибр, блок контроля положения измерительного зонда относительно направления перемещения детали, узел перемещения детали и блок контроля положения измерительного зонда соединены с блоком управления.

Существует вариант, в котором позиционирующий лимб выполнен с угловой шкалой, нанесенной на его внутренней поверхности и начальным штрихом, продолженным на внешнюю поверхность.

Существует вариант, в котором позиционирующий лимб выполнен с одним штрихом, нанесенным на внешней поверхности лимба.

Существует вариант, в котором кольцевой калибр выполнен в виде единой детали с отверстием ступенчатой формы.

Существует вариант, в котором кольцевой калибр выполнен в виде набора колец с различным диаметром отверстий.

Существует вариант, в котором проектор кольцевой оптической метки выполнен в виде объектива для контроля отверстий.

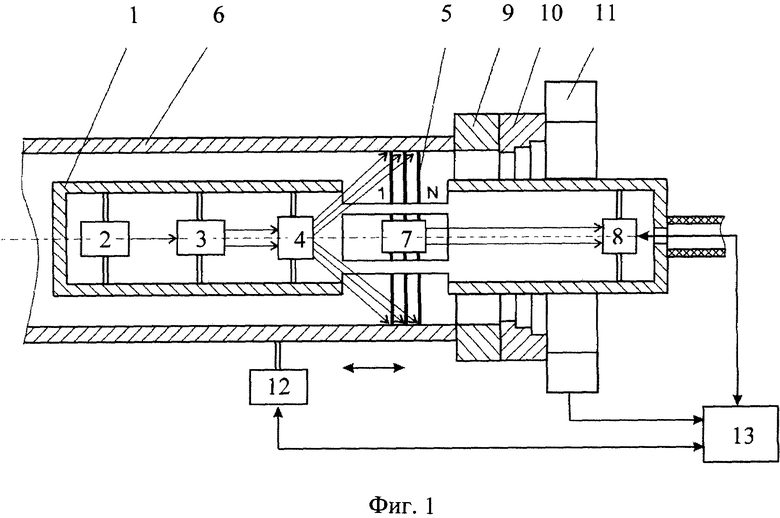

На фиг. 1 изображено устройство для контроля отверстий деталей.

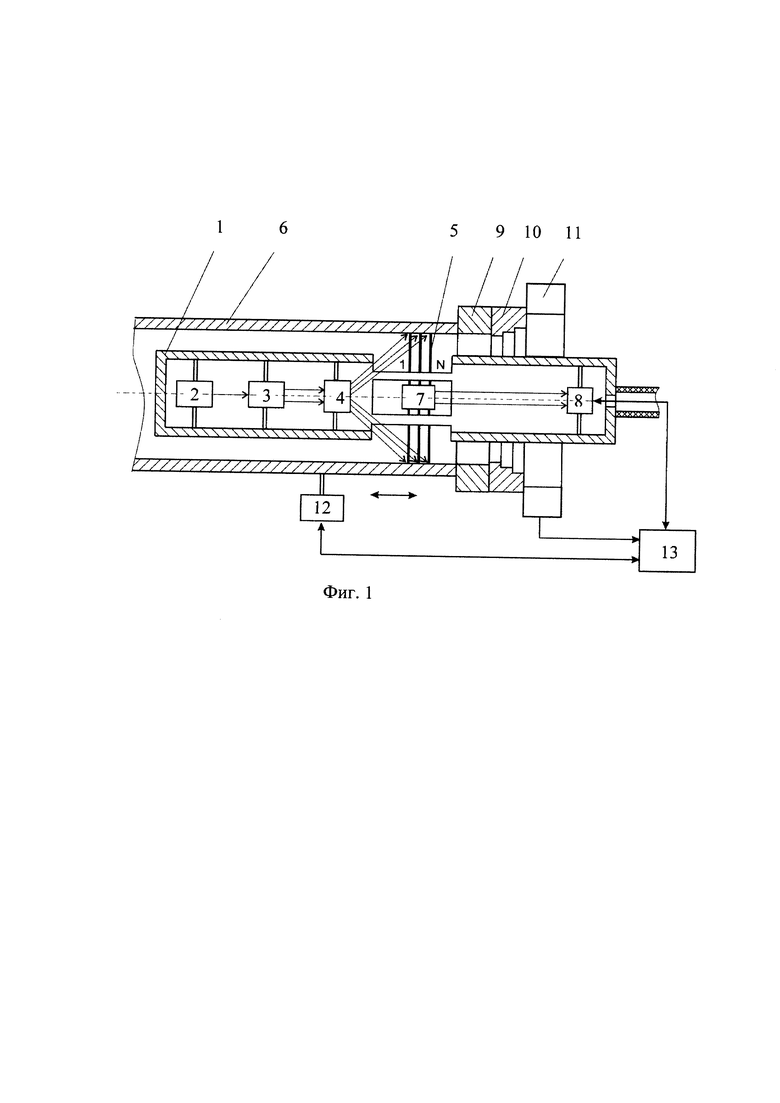

На фиг. 2 представлены варианты исполнения кольцевого калибра: фиг. 2а - калибр в виде единой детали со ступенчатым отверстием; фиг. 2б - калибр в виде набора кольцевых деталей с разными диаметрами отверстий.

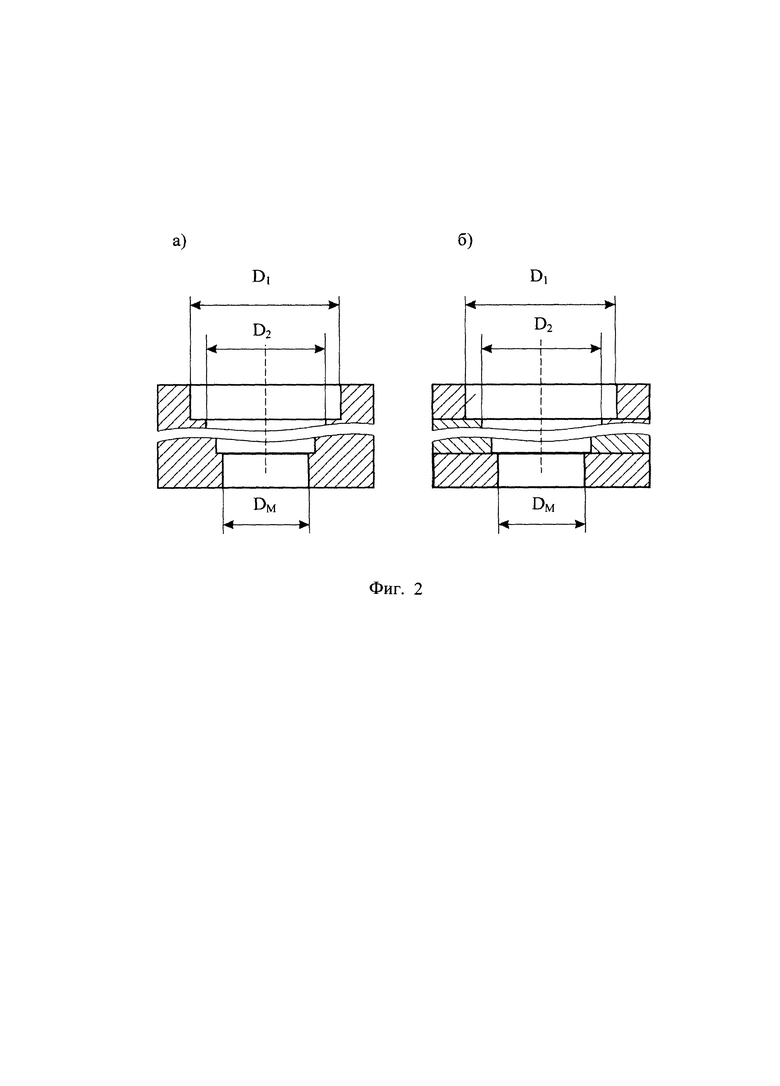

На фиг. 3 приведен позиционирующий лимб со шкалой на внутренней поверхности.

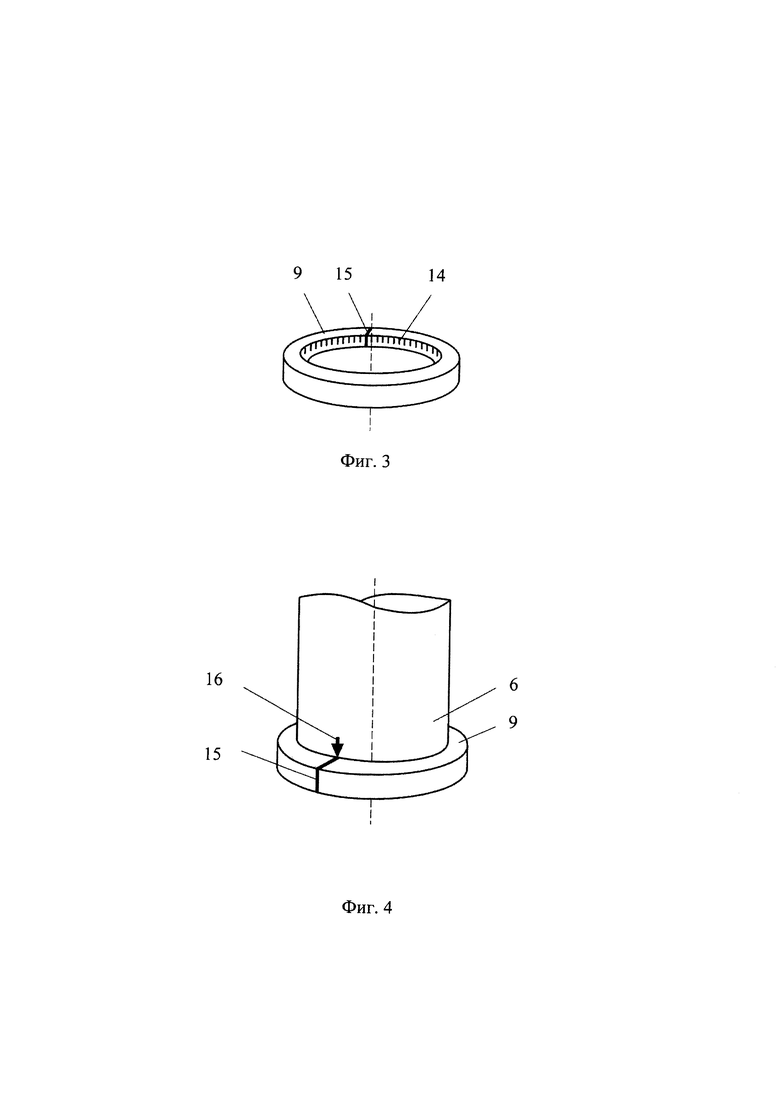

На фиг. 4 представлен позиционирующий лимб с начальной меткой на торцевой поверхности и установленной контролируемой деталью с меткой для позиционирования детали в предлагаемом устройстве на измерительной позиции по углу.

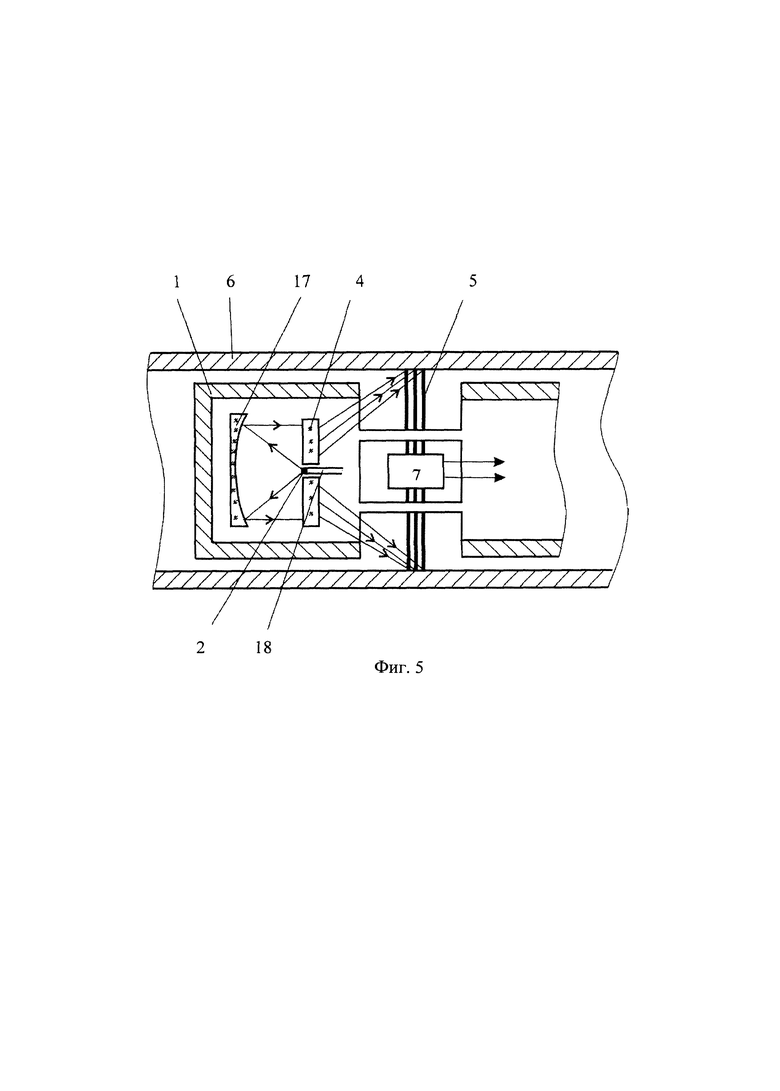

На фиг. 5 приведен пример использования в предлагаемом устройстве проектора оптической метки в виде объектива для контроля отверстий.

Заявляемое устройство (фиг. 1) для контроля отверстий деталей содержит оптическую часть, выполненную в едином корпусе в виде измерительного зонда 1. Зонд включает расположенные на оптической оси источник света 2, коллиматор 3, формирователь 4 кольцевой оптической метки в виде N световых полос 5 на поверхности контролируемой детали 6, проектор кольцевой оптической метки 7, фотоприемное устройство 8. Перед началом контролируемой детали 6 установлены позиционирующий лимб 9, кольцевой калибр 10 и блок 11 контроля положения измерительного зонда 1

относительно направления перемещения детали. Для перемещения контролируемой детали 6 служит узел перемещения 12, соединенный с блоком управления 13, который в свою очередь соединен с фотоприемным устройством 8 и блоком 11 контроля положения измерительного зонда 1 относительно положения детали 6.

Заявляемое устройство (фиг. 1) работает следующим образом. Контролируемая деталь 6 устанавливается на измерительную позицию и с помощью узла перемещения 12 по командам от блока управления 13 перемещается относительно неподвижного измерительного зонда 1. При этом зонд 1 до входа в отверстие контролируемой детали 6 проходит последовательно через блок 11 контроля положения измерительного зонда, кольцевой калибр 10 и позиционирующий лимб 9. Блок 11 контроля положения измерительного зонда относительно направления перемещения детали 6 обеспечивает получение корректирующей информации для внесения поправок в измерения. При этом учитывается кривизна траектории перемещения детали, обусловленная неточностью изготовления и износом узла перемещения 12. Кривизна траектории определяется в процессе перемещения детали 6 с блоком контроля 11 по координатам (X,Y) положения зонда в плоскости датчиков блока 11. Кольцевой калибр 10 обеспечивает автоматическую калибровку заявляемого устройства. Кольцевой калибр 10 представляет собой деталь или набор деталей с аттестованными диаметрами отверстий. При этом калибр 10 может быть выполнен в виде детали с отверстием ступенчатой формы (фиг. 2а) с диаметрами D1÷DM (М≥3), или набора М колец (фиг 2б). Целесообразно диапазон диаметров ΔD=D1-DM выбирать близким к допуску на изготовление детали, но не менее его.

Кольцевой калибр 10 с несколькими известными диаметрами отверстий D1÷DM позволяет повысить точность определения калибровочного коэффициента K в  раз, за счет усреднения значений калибровочных

раз, за счет усреднения значений калибровочных

коэффициентов, полученных по каждому отдельно взятому диаметру калибра.

При движении зонда 1 через калибр 10 и отверстие контролируемой детали 6 на их внутренних поверхностях последовательно формируется световая метка 5 в виде N световых колец. Метка формируется в оптической системе из светового пучка от источника света 2, расширенного коллиматором 3, с помощью формирователя 4 кольцевой оптической метки. Свет от формирователя 4 попадает на поверхность детали 6 через окна в зонде 1. Изображение кольцевой метки переносится в необходимом масштабе с помощью проектора кольцевой метки 7 на фоточувствительную матрицу фотоприемного устройства 8, которое преобразует оптический сигнал в электрический. Далее электрический сигнал поступает в блок управления 13, где по программе производится обработка изображения и определение геометрических параметров детали 6. Суть измерения параметров отверстия контролируемой детали с использованием кольцевого освещения подробно раскрыта в прототипе и работе (P.S. Zavyalov, L.V. Finogenov, Yu.V. Chugui, A.P. Sametov, V.G. Nikitin, V.P. Kiryanov. Inspection of Geometrical Parameters of Through Holes by a Dif-ractive Focuser. 3rd Intrnational Simposium on Instrumentation Science and Technology. Aug. 18-22, 2004, Xian, China.Volume 2, Pp, 1016-1021, Published Harbin Institute of Technology Press).

Для повышения точности измерений формирователь 4 кольцевой оптической метки 5 создает на поверхности отверстия оптическую метку в виде нескольких (N) световых колец. Такое решение позволяет применить усреднение результатов измерений. Случайная погрешность при этом уменьшается в  раз.

раз.

С помощью программного обеспечения блок управления 13 позволяет получить 3D изображение внутренней поверхности в отверстии контролируемой детали 6 с указанием всех необходимых его геометрических параметров. Для того, чтобы осуществить геометрическую привязку изображения к реальной детали в заявляемом устройстве предусмотрен позиционирующий лимб 9. Позиционирующий лимб 9 может быть со шкалой 14, нанесенной на внутренней поверхности (фиг. 3), либо с одной меткой (штрихом) 15 (фиг. 4), нанесенной на внешней поверхности позиционирующего лимба 9. В первом случае изображение шкалы лимба 9 будет присутствовать в изображении контролируемой поверхности детали 6. Во втором случае для определения угловых координат внутренней поверхности детали метка 15 должна постоянно находиться в одной позиции по отношению к фотоприемной матрице фотоприемного устройства 8, причем координаты на матрице, соответствующие положению метки 15, должны быть определены до начала контроля деталей.

При установке контролируемой детали 6 на измерительную позицию начало отсчетной шкалы 15 (фиг. 3, фиг. 4) позиционирующего лимба 9 (штрих 15 начала продолжен на торцевой поверхности) совмещается с характерным элементом детали (например, гранью) или со специальной меткой или штрихом 16 на детали (фиг. 4).

Линейная координата (вдоль оси) контролируемой поверхности детали 6 определяется в блоке управления 13 по сигналам с датчика узла перемещения 12.

Таким образом, с помощью известных координат на контролируемой детали 6 можно определить необходимое для анализа место детали. Особенно это важно при правке стволов оружия после промежуточных технологических операций в производстве, когда необходимо точно знать место и направление приложения усилия для коррекции формы контролируемой детали 6.

При больших габаритах и весе контролируемых деталей может быть использовано техническое решение предлагаемого устройства, в котором узел перемещения 12 механически связан с измерительным зондом 1. В таком случае при контроле деталь 6 будет неподвижна, а перемещается измерительный зонд 1.

Блок 11 контроля положения измерительного зонда 1 может быть выполнен, например, на основе двух расположенных ортогонально теневых измерителей размеров (см. А.В. Белобородое, А.А. Гущина, П.С. Завьялов и др. Оптико-электронные системы производственного контроля размеров тепловыделяющих элементов. В кн. Оптико-информационные измерительные и лазерные технологии и системы. Юбилейный сборник избранных трудов КТИ НП СО РАН. Новосибирск, Академическое издание «ГЕО» 2012. С. 94.), или на основе нескольких известных триангуляционных измерителей.

В качестве источника света 2 может быть использован полупроводниковый лазер.

В качестве формирователя 4 кольцевой оптической метки 5 из нескольких световых колец может быть использован дифракционный оптический элемент, подобный описанному в статье L.V. Finogenov, Yu.A. Lemechko, P.S. Zav'yalov. Using the Diffracte Optics for 3D Inspection of Nuclear Reactor Fuel Assembly Grid Spacers. Measurement science review, V. 8, Section 3, №3, 2008, pp. 71-77. Рекомендуемая ширина световых линий в кольцах 50-100 мкм, период колец не менее 200 мкм.

Также в качестве формирователя 4 кольцевой метки 5 может быть использована кольцевая маска и коническое зеркало (см. прототип).

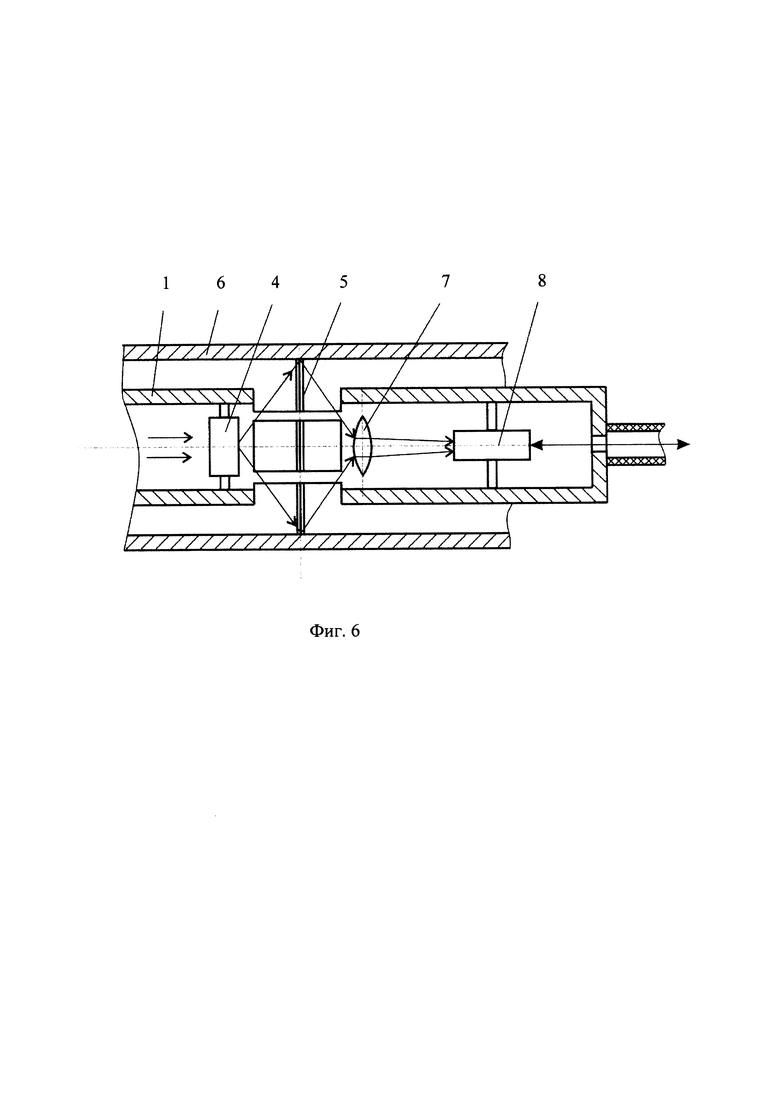

При использовании для контроля деталей изображения кольцевой метки 5 в рассеянных лучах (фиг. 1) в качестве проектора 7 может использоваться коническое зеркало (см. прототип).

При использовании изображения кольцевой метки 5 в отраженных лучах (фиг. 5) в качестве проектора 7 может быть применен объектив, предназначенный для контроля отверстий (Petr Zavyalov. 3D Hole Inspection Using Lens with High Field Curvature. MEASUREMENT SCITENCE REVIEW, Volume 15, No, 1, 2015. pp. 52-57).

В качестве фотоприемного устройства 8 может быть использована камера на КМОП матричном фотоприемнике, применяемая в промышленных эндоскопах.

В качестве блока управления 13 может использоваться компьютер.

Связи блока управления 13 с узлами заявляемого устройства могут осуществляться по каналам USB-2.0.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ОТВЕРСТИЙ ДЕТАЛЕЙ | 2003 |

|

RU2245516C2 |

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ДИСТАНЦИОНИРУЮЩИХ РЕШЕТОК | 2006 |

|

RU2334944C2 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ИЗГИБА АРТИЛЛЕРИЙСКОГО СТВОЛА | 2011 |

|

RU2461797C1 |

| СПОСОБ ОБНАРУЖЕНИЯ ПОВЕРХНОСТНЫХ ДЕФЕКТОВ ЦИЛИНДРИЧЕСКИХ ОБЪЕКТОВ | 2015 |

|

RU2604109C2 |

| СПОСОБ ИЗМЕРЕНИЯ ТОЧНОСТИ ИЗГОТОВЛЕНИЯ УГЛОИЗМЕРИТЕЛЬНЫХ СТРУКТУР, НАНОСИМЫХ НА ПРОЗРАЧНЫЙ НОСИТЕЛЬ | 2003 |

|

RU2242715C1 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ ПОЛОЖЕНИЙ ДЕФЕКТОВ НА АСФЕРИЧЕСКОЙ ПОВЕРХНОСТИ ОПТИЧЕСКОЙ ДЕТАЛИ (ВАРИАНТЫ) | 2015 |

|

RU2612918C9 |

| СПОСОБ И УСТРОЙСТВО АЗИМУТАЛЬНО-УГЛОМЕСТНОЙ ИНДИКАЦИИ В ОПТИКО-ЛОКАЦИОННЫХ СИСТЕМАХ | 2015 |

|

RU2628301C2 |

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ПОЛОЖЕНИЯ ЛИНИИ ВИЗИРОВАНИЯ ПРИЦЕЛОВ НА СТРЕЛКОВОМ ОРУЖИИ | 2013 |

|

RU2536570C1 |

| Устройство для контроля качества наружной резьбы | 1991 |

|

SU1803735A1 |

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ФОКУСНЫХ РАССТОЯНИЙ ОПТИЧЕСКИХ СИСТЕМ | 2002 |

|

RU2222793C1 |

Устройство для контроля отверстий деталей относится к контрольно-измерительной технике и может быть использовано для контроля отверстий деталей, в частности внутренних поверхностей труб, каналов гладкоствольного и нарезного оружия. Устройство для контроля отверстий деталей состоит из источника света, коллиматора, формирователя кольцевой оптической метки, проектора кольцевой метки и фотоприемного устройства, соединенного с блоком управления, выполнена в едином корпусе в виде измерительного зонда, а перед контролируемой деталью расположены позиционирующий лимб, кольцевой калибр и блок контроля положения измерительного зонда относительно направления перемещения детали узлом перемещения. Блок управления также соединен с узлом перемещения контролируемой детали и блоком контроля положения измерительного зонда. Технический результат - повышение точности измерений. 5 з.п. ф-лы, 6 ил.

1. Устройство для контроля отверстий деталей, которое содержит расположенные на оптической оси источник света, коллиматор, формирователь кольцевой оптической метки, проектор кольцевой метки, фотоприемное устройство, соединенное с блоком управления, узел перемещения детали вдоль оси, отличающееся тем, что оптические элементы установлены в едином корпусе, образуя измерительный зонд, формирователь кольцевой оптической метки выполнен в виде элемента, формирующего оптическую метку в виде N световых колец, перед контролируемой деталью на оптической оси последовательно установлены позиционирующий лимб, кольцевой калибр, блок контроля положения измерительного зонда относительно направления перемещения детали, узел перемещения детали и блок контроля положения измерительного зонда соединены с блоком управления.

2. Устройство по п. 1, отличающееся тем, что позиционирующий лимб выполнен с угловой шкалой, нанесенной на его внутренней поверхности, и начальным штрихом, продолженным на внешнюю поверхность.

3. Устройство по п. 1, отличающееся тем, что позиционирующий лимб выполнен с одним штрихом, нанесенным на внешней поверхности лимба.

4. Устройство по п. 1, отличающееся тем, что кольцевой калибр выполнен в виде единой детали с отверстием ступенчатой формы.

5. Устройство по п. 1, отличающееся тем, что кольцевой калибр выполнен в виде набора колец с различным диаметром отверстий.

6. Устройство по п. 1, отличающееся тем, что проектор кольцевой оптической метки выполнен в виде объектива для контроля отверстий.

| RU 2003110530 A, 10.10.2004 | |||

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ОТВЕРСТИЙ ДЕТАЛЕЙ | 2003 |

|

RU2245516C2 |

| СФЕРИЧЕСКИЙ ПОДШИПНИК СКОЛЬЖЕНИЯ | 2018 |

|

RU2696541C1 |

| US 9188775 B2, 17.11.2015. | |||

Авторы

Даты

2020-05-21—Публикация

2019-06-05—Подача