Область техники

Изобретение относится к промышленности, в частности, используется при прокладке трубопроводов на участках повышенной ответственности, участках трубопроводов, на которых из-за наличия природных или техногенных факторов, необходимо применение компенсирующих (специальных) мероприятий для обеспечения безопасности. Более конкретно изобретение относится к производству труб, а именно к производству труб с внешним покрытием, предназначенным для увеличения конструкционной прочности трубопровода, повышения несущей способности трубопровода, замедления и остановки распространения трещин в теле трубы, защиты антикоррозионного покрытия трубопроводов от механических повреждений при строительстве трубопроводов методом протаскивания в наземных, подземных или подводных переходах, морских шельфах, в обводненной или заболоченной местности и в условиях крайнего Севера, а также при реконструкции, ремонте и в процессе эксплуатации.

Уровень техники

Известно, что при проведении строительно-монтажных работ при строительстве трубопровода, снабженного антикоррозионным покрытием, важным фактором является устойчивость антикоррозионного покрытия от повреждений в результате воздействия камней, скального грунта и т.п. Особенно это сказывается при строительстве трубопроводов в горной местности и в сложных грунтовых условиях, строительстве подводных переходов, в многолетнемерзлых грунтах, на участках трубопроводов, оснащенных средствами балластировки и закрепления трубопроводов без применения средств футеровки, а также строительство переходов под железными и автомобильными дорогами.

Повреждение антикоррозионного покрытия в результате таких воздействий приводит к быстрой коррозии стальной проводящей трубы, необходимости ее ремонта или замены, что приводит к значительным материальным затратам.

Для предотвращения повреждения антикоррозионного покрытия проводящей трубы применяют различные защитные покрытия, которые наносят на антикоррозионное покрытие проводящих труб.

Так, возможно нанесение бетонного покрытия на антикоррозионное покрытие проводящей трубы. Например, это описано в патенте на полезную модель РФ № 93485, приоритет 11.11.2009, опубликован 27.04.2010. Согласно полезной модели труба с балластным покрытием состоит из центральной трубы и балластного материала. Причем внутри балластного материала расположена сетка или арматурный каркас с фиксаторами, удерживающими сетку или арматурный каркас на центральной трубе. При этом арматурный каркас имеет, по меньшей мере, четыре продольные арматуры, на которые навита по спирали с равным шагом поперечная арматура. Соединение продольной и поперечной арматуры осуществлено с помощью вязальной проволоки и/или сварки. В качестве балластного материала использован бетон, с подвижностью от 10 до 14 см по Конусу Абрамса КА, нанесение которого осуществлено путем набрызга с последующей прикаткой валками. Получаемая в результате использования предложенной полезной модели труба хорошо защищена от повреждения слоя антикоррозионного покрытия при строительстве методом протаскивания трубопровода. Основным недостатком полезной модели является большой вес, что влечет за собой трудности при доставке труб к месту строительства.

От указанного недостатка, а именно большого веса, можно избавиться, используя в качестве защитного покрытия легкий материал, например, полимер.

Также известен патент РФ на полезную модель № 50278, приоритет 06.06.2005, опубликован 27.12.2005, в котором для защиты наружной поверхности трубопровода используется изоляционная лента. Она включает полимерную пленку-основу, мастичный слой, в толще которого размещен армирующий материал, и антиадгезивный слой. В качестве армирующего материала предложена, например, стекловолоконная сетка. При этом в качестве полимерной пленки-основы используют пленку из полиэтилена или сополимера этилена с винилацетатом, электронно-химически модифицированную и одноосно ориентированную. Основным недостатком предложенной полезной модели является слабое сопротивление к продольным прорезям, которые возникают в результате взаимодействия нанесенной защитной изоляционной ленты с острыми краями камней, скального грунта, льда в многолетнемерзлых грунтах и т.п. при протаскивании трубопровода в процессе строительства. Также при протаскивании зацеп армирующей стекловолоконной сетки за выступ, например, камня или скального грунта приводит к ее сдвигу или порыву, что, в свое время, приводит к оголению или снятию антикоррозионного покрытия.

В качестве наиболее близкого аналога предложенному изобретению выбран наш полученный ранее патент РФ на изобретение № 2725381, приоритет 15.07.2019, опубликован 02.07.2020, в котором описано защитное стеклопластиковое покрытие, нанесенное на трубу, которое надежно изолирует заводское антикоррозионное покрытие трубы от механических повреждений при монтаже и эксплуатации трубопровода. Патент описывает трубу с защитным стеклопластиковым покрытием, где защитное покрытие выполнено из стеклоленты, включающей полотно из стеклоровинга, пропитанное расплавом полимера, при этом полотно формируют разматывая стеклоровинг со шпуль и протаскивая стеклоровинг через систему валов, распушающих нити при перегибе, сформированное полотно пропитывают расплавом полимера при температуре расплава от 100°С до 250°С, в качестве расплава используют полиэтилен. Прочность полученного защитного стеклопластикового покрытия значительно выше применяемых в данный момент стандартных покрытий из полиэтилена и полипропилена. Соответственно вероятность коррозии стальной трубы по причине повреждения антикоррозионного покрытия становится минимальной.

Вместе с тем при известности всех преимуществ известного решения у данного решения имеется один существенный недостаток.

В решении по наиболее близкому аналогу указано, что толщина защитного стеклопластикового покрытия может быть разной в зависимости от назначения и требований. В зависимости от толщины возможно изменение схеме намотки и шаг. При этом в известном решении не трставилась задача нанесения защитного покрытия оптимальной или достаточной толщины для каждого конкретного вида трубы, что позволяло бы получить оптимальные физико-механические характеристики и снизить вероятность появления дефектов при эксплуатации или укладке трубы. Нанесение защитного покрытия осуществляют как таковое, но этого может быть недостаточно для какого-то конкретного вида трубы, при недостаточной толщине нанесенного покрытия могут возникнуть трещины и дефекты в результате коррозии и геологических , тектонических изменений среды или нарушения целостности трубы в результате техногенных воздействий, что приводит к выходу из строя конструкции, замене части трубы и/или покрытия и, следовательно, увеличивает расход материалов, время на ремонт или изготовление трубы, финансовые расходы и тому подобное. Слишком толстое покрытие приводит к необоснованному расходу материалов и увеличению веса трубы, повышению трудозатрат и тому подобное. Данная технология по сути применима для стандартных труб, которые уже прошли полевые испытания, но не является однозначно эффективной для любых труб с различными свойствами, как физико-механическими, так и геометрических (толщина стенки, длина).

В этой связи задачей предложенного изобретения является устранение недостатков известного уровня техники и, в частности, наиболее близкого аналога, и изготовление трубы с защитным покрытием оптимальной толщины, при которой минимизируются производственные факторы, а физико-механические свойства находятся при этом на оптимальном уровне.

Перечень чертежей

В дальнейшем более подробно заявленное изобретение поясняется чертежами, на которых:

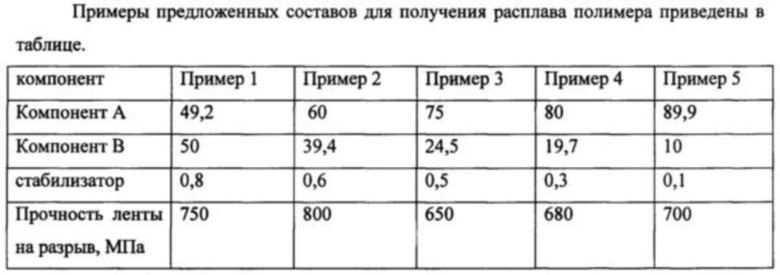

На фиг.1 - приведена фотография, на которой показаны последствия пневматических испытаний трубопровода с толщиной защитного слоя 10 мм (меньше расчетной толщины);

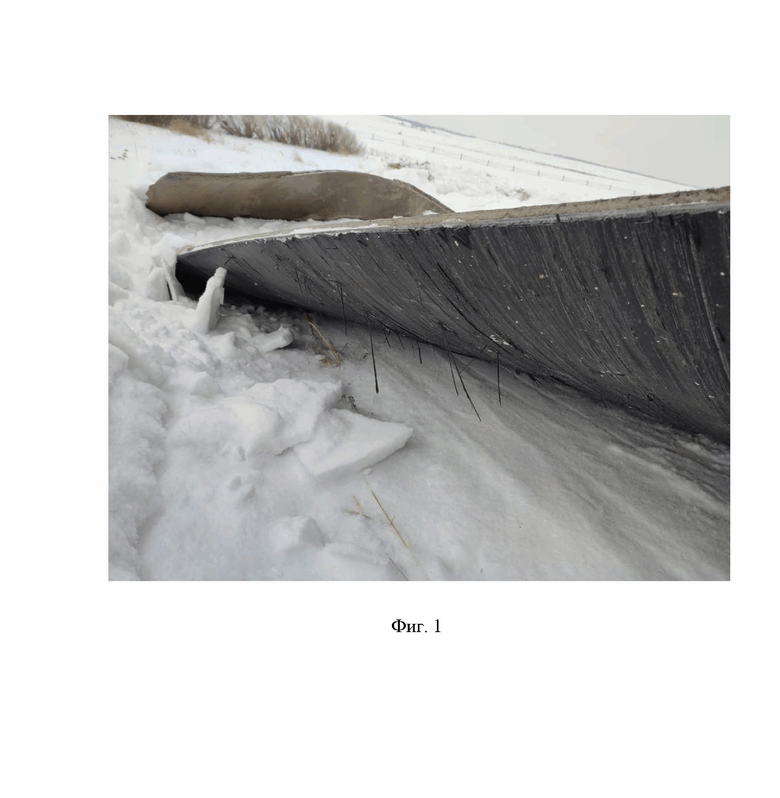

На фиг.2 - приведена фотография, на которой показаны последствия испытаний, а именно закольцевание магистральной трещины трубопровода под защитным слоем в соответствии с расчетной толщиной в 28 мм;

На фиг.3 - приведена фотография, на которой показаны последствия испытаний трубопровода без защитного слоя.

На фиг.4 - приведена фотография, на которой показано развитие магистрального разрушения металла трубопровода до участка трубы с защитным покрытием расчетной (в соответствии с формулой расчета толщины) толщины 28 мм.

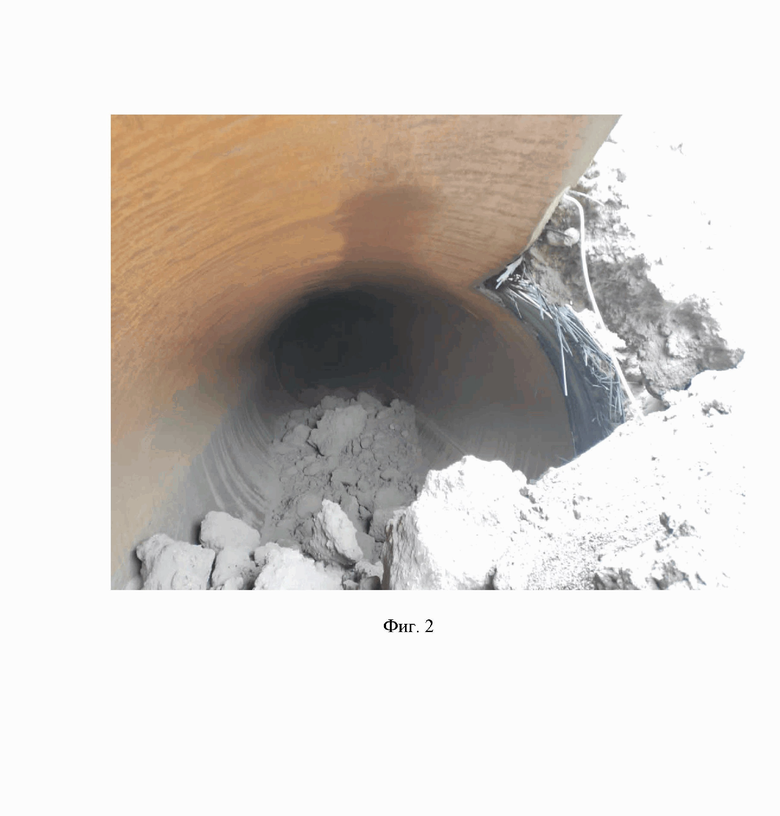

На фиг.5 - приведена фотография, на которой показано распространение магистральной трещины вплоть до трубы с защитным покрытием;

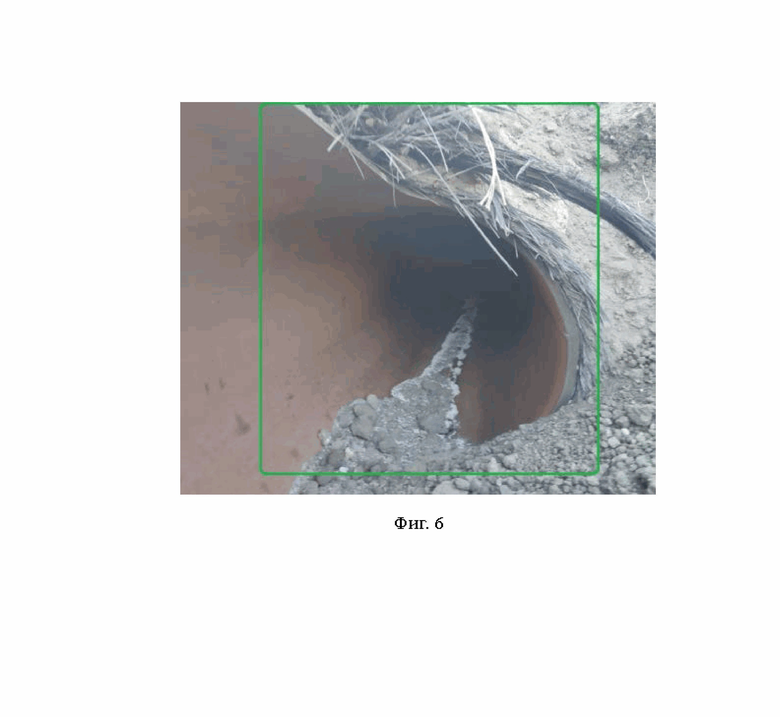

На фиг.6 - приведена фотография, на которой показаны последствия закольцевания магистральной трещины под защитным покрытием

Раскрытие изобретения

Для решения поставленной задачи предложена конструкция трубы (труба или участок трубопровода) с усиливающим композиционным покрытием, которое предназначено для увеличения конструкционной прочности трубы, повышения несущей способности, замедления и остановки распространения трещин в теле трубы, при этом при ее производстве производят расчет необходимой толщины наносимого защитно-усиливающего покрытия, что приводит к исключению вероятности возникновения трещин и дефектов при эксплуатации трубы, выходу из строя конструкции, замене части трубы и/или покрытия и, следовательно, снижает расход материалов, время на изготовление и ремонт трубы.

Техническим результатом изобретения является расширение ассортимента используемых труб для их покрытия защитно-усиливающим композиционным покрытием и материалов защитного покрытия с получением оптимальной и гарантированной конструкционной прочности трубы, повышением несущей способности, замедлением и остановкой распространения трещин в теле трубы, при исключении перерасхода материалов, времени на изготовление и ремонт.

Для решения поставленной задачи и достижения технического результата предложена конструкция трубы (труба или участок трубопровода) с защитно-усиливающим композиционным покрытием, включающая стальную трубу с нанесенным двухслойным покрытием, первый антикоррозионный слой выполнен на основе полиэтилена или полипропилена, а второй слой покрытия выполнен методом спиральной намотки и термоскрепления композиционной ленты, включающей полотно из высокомодульного волокна на основе стекла, базальта, пара-арамида, карбона или комбинированных волокон, пропитанное расплавом термопластичного полимера, при этом полотно формируют, разматывая волокно со шпуль и протаскивая волокна через систему валов, распушающих нити при перегибе, сформированное полотно пропитывают расплавом полимера при температуре расплава от 100°С до 250°С, при этом толщина второго слоя покрытия предварительно рассчитывается по формуле:

tп≥(σст/σп)*К* tст, где:

tп - толщина покрытия, мм;

σп - предел прочности материала покрытия, МПа;

σст - предел прочности материала стальной трубы, МПа;

К - коэффициент корреляции конструкционной прочности стальной трубы за счет покрытия (полученный экспериментальным путем);

Tст - толщина стенки стальной трубы.

Максимальный коэффициент корреляции конструкционной прочности стальной трубы равен 1,2 при условии, когда Lп равен:

L>Lп>2*Dвн, где:

L - длина трубы не менее 10 м;

Lп - протяженность участка с покрытием;

Dвн - внешний диаметр трубы.

Минимальный коэффициент корреляции конструкционной прочности стальной трубы равен 0,8 при условии, когда Lп равна:

L=Lп, где:

L - длина трубы не менее 10 м;

Lп - протяженность участка с покрытием.

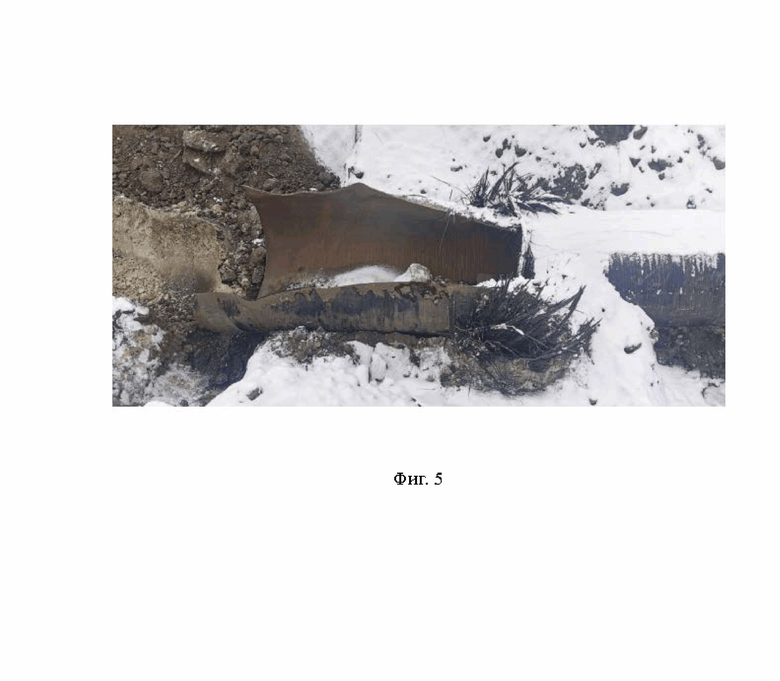

В частном случае реализации изобретения в качестве полимера для пропитки используют полиэтилен, содержащий компонент А в виде гомо- и/или сополимера этилена с плотностью 0,910-0,960 г/см3, компонент В в виде гомо- и/или сополимера пропилена с плотностью 0,860-0,920 г/см3 и стабилизатор, выбранный из ряда: пентаэритрол тетракис-3-(3,5-дитретбутил-4-гидроксифенил)пропионат, 2,6-ди-трет-бутил-пара-крезол, трис(2,4-ди-трет-бутилфенил)фосфит, дистерил тиодипропионат, при следующем содержании компонентов: компонент А от 49,2 до 89,9 мас. %, компонента В от 10 до 50 мас. %, стабилизатор от 0,1 до 0,8 мас. %.

В частном случае реализации изобретения в качестве полимера для пропитки используют смесь полипропилена, гомополимера (изотактический полипропилен), блок-сополимера с этиленом (сополимер), статистического сополимера полипропилена и стабилизатор из ряда: пентаэритрол тетракис-3-(3,5-дитретбутил-4-гидроксифенил) пропионат, 2,6-ди-трет-бутил-пара-крезол, трис(2,4-ди-трет-бутилфенил) фосфит, дистерил тиодипропионат при содержании стабилизатора от 0,1 до 0,8 мас. %.

В частном случае реализации изобретения в качестве полимера используют полиамид и стабилизатор из ряда: пентаэритрол тетракис-3-(3,5-дитретбутил-4-гидроксифенил) пропионат, бис(2.4-ди-трет-бутилфенил) петаэритритдифосфит, дистерил тиодипропинат при содержании стабилизатора от 0,1 до 0,8 мас. %.

В изобретении предложен способ нанесения защитно-усиливающего композиционного покрытия на стальную трубу, согласно которому стальную трубу устанавливают и зажимают трубу на опорах вращения, которые позволяют ее зафиксировать. Вращая трубу, наматывают на нее композиционную ленту, при этом перед заходом ленты на трубу, лента проходит через туннель нагрева и нагревается до температуры в диапазоне от 160°С до 260°С. Нагрев туннеля регулируется и обеспечивается за счет фена либо инфракрасных излучателей с настройкой длины волны излучения максимально передающих энергию излучения термопластичному полимеру покрытия. Допускается применение комбинированного нагрева с помощью фена и инфракрасных излучателей. Поверхность трубы прогревают при помощи фена либо инфракрасных излучателей в диапазоне температуры от 90°С до 180°С. Допускается комбинированный нагрев с помощью фена и инфракрасных излучателей. При этом натяжение ленты при намотке подбирают в пределах от 380 до 820 Н. Защитно-усиливающееи композиционное покрытие, выполненное из высокомодульного волокна на основе стекла, базальта, пара-арамида, карбона или комбинированных волокон, нанесенного на трубу предложенным способом, имеет высокую адгезию к антикоррозионному покрытию трубы. При этом наличие указанных волокон позволяет получить покрытие с высокой прочностью. Подбор натяжения ленты при намотке дает возможность обеспечить лучшее прилегание ленты к поверхности покрытия для эффективного термосваривания полимера. Предварительное натяжение ленты перед фиксацией сварки увеличивает конструкционную прочность изделия, при этом увеличивает межслойную адгезию свариваемых слоев покрытия.

Эти факторы позволяют создать трубу с защитно-усиливающим покрытием с повышенной несущей способностью и увеличенной конструкционной прочностью, способным замедлять и останавливать распространение трещин в теле трубы, выдерживать любые воздействия острых краев камней, скального грунта, льда в многолетнемерзлых грунтах при протаскивании трубопровода в процессе строительства.

Для нанесения композиционной ленты на стальную трубу с целью получения защитно-усиливающего композиционного покрытия, согласно изобретению, предложено использовать устройство, состоящее из намоточного станка с приводными роликами или вращателями для фиксации стальной трубы и формирующим модулем, способным перемещаться вдоль оси трубы с натяжителями для установки бобины с лентой, включающий комплекс нагрева для ленты и поверхности трубы. Для улучшения свойств защитно-усиливающего композиционного покрытия применяется непрерывно скользящее устройства, обеспечивая постоянное (непрерывное) давления в точке сварки для формирования внешней поверхности покрытия. Допускается применение прикатывающего ролика, либо комбинированное применение прикатывающего ролика и скользящего устройства. В зоне захода ленты на трубу должен быть установлен модуль, обеспечивающий прогрев ленты и поверхности стальной трубы.

В целом устройство для формирования композиционного покрытия частично раскрыто в патенте РФ №2725381, описание которого включено в объем данного изобретения.

Композиционную ленту получают путем пропитки полимером предварительно сформированного полотна из высокомодульных волокон. Например, можно использовать стеклоровинг из стекла типа Е с показателем ТЕХ 1200 или 2400.

Полотно в этом случае формируют в процессе размотки стеклоровинга со шпули, выравнивания через систему валов, распушающих нить при перегибе до размера одиночной филоменты, и определенного усилия натяжения при протаскивании. Одновременно данной процедуре подвергается до 250 шпуль, что создает распределенное полотно, разделенное на отдельные нити. После формирования распределенного полотна нити протаскивают через S-образный формующий инструмент, снабженный валками. Нити, многократно проходя через валки, перегибаются. Сформированное полотно пропитывают расплавом полимера при температуре расплава от 100 до 250°С. Расплав полимера с температурой меньше 100°С имеет низкий показатель текучести, что приведет к тому, что сформированное полотно будет пропитано неравномерно, то есть будут участки полотна без полимера, что будет снижать устойчивость нанесенного покрытия к воздействию острых краев камней, скального грунта, льда в многолетнемерзлых грунтах и т.п. при протаскивании трубопровода в процессе строительства. При температуре расплава полимера более 250°С напротив высокий показатель текучести приведет к тому, что полотно будет плохо пропитано, что снизит адгезионные свойства сформированного полотна и в результате снизит твердость покрытия, то есть снизит устойчивость нанесенного покрытия к воздействию острых краев камней, скального грунта, льда в многолетнемерзлых грунтах.

Для других видов высокомодульных волокон процесс изготовления ленты и полотна аналогичен.

Для нанесения защитно-усиливающего композиционного покрытия на стальную трубу, производят подготовку композиционной ленты, например, разрезая ее до необходимой ширины.

Для повышения прочностных характеристик покрытия допускается применение наномодифицирующей добавки на основе химически модифицированного монтмориллонита.

Затем стальную трубу с антикоррозионным покрытием устанавливают на устройство для нанесения защитно-усиливающего композиционного покрытия. В качестве антикоррозионного покрытия могут быть использованы следующие покрытия: полиэтиленовое, полипропиленовое. Наиболее предпочтительно, чтобы состав антикоррозионного покрытия по химической природе был наиболее близок к составу полимера для пропитки, поскольку химическое сродство слоев дает наибольшую адгезию слоев.

В предпочтительном варианте осуществления изобретения расплав полимера содержит, по меньшей мере, компонент А, в виде один гомо- или сополимер этилена, обладающий плотностью 0,910-0,960 г/см3 и, по меньшей мере, компонент В, в виде одного гомо- или сополимера пропилена, обладающий плотностью 0,860-0,920 г/см3. Указанная плотность этилена и пропилена позволяет получить расплав для пропитки высокомодульного волокна с оптимальными показателями адгезии.

Компонент А может быть полиэтиленом высокой плотности (HDPE) или смесь полиэтиленов высокой плотности и полиэтилена низкой плотности (LDPE). К сополимерам можно отнести альфа-олефины, содержащие от 3 до 30 атомов углерода, например, пропилен, 1-бутен, 1-пентен, 1-гексен. Показатель текучести расплава (190/2,16) для одного из полиэтиленов А составляет не менее 30,0 г/10 мин, предпочтительно 30,0-60,0 г/10 мин. Причем содержание компонента А в конечном продукте должно быть 49,2-89,9 мас. %.

Компонентом В может быть: полипропилен или сополимером пропилена и этилена. Компонент В привит функциональным мономером. Примером прививаемых мономеров могут являться карбоновые кислоты и их производные, например, малеиновая, фумаровая и итаконовая. Наиболее предпочтителен малеиновый ангидрид. Привитие осуществляется путем нагревания прививаемых полимеров при повышенных температурах (150-280°С) в присутствии радикального инициатора, например, гидропероксид третбутила, гидропероксид кумола, диизопропилбензолгидропероксид, пероксид ди-трет-бутила, пероксид трет-бутилкумола, пероксид метилэтилкетона. Количество привитого мономера выбирают соответствующим образом для получения в итоговой композиции 0,1-0,5% малеинового ангидрида. Количество привитого малеинового ангидрида определяют с помощью инфракрасной спектроскопии. Показатель текучести расплава (190/2,16) составляет предпочтительно 15,0-60,0 г/10 мин. Содержание компонента В в конечном продукте должно быть 10-50 мас. %.

Кроме того, расплав полимера должен содержать комплекс стабилизаторов. Примерами стабилизаторов системы являются: Пентаэритрол тетракис-3-(3,5-дитретбутил-4-гидроксифенил) пропионат; 2,6-ди-трет-бутил-пара-крезол; трис(2,4-ди-трет-бутилфенил) фосфит; дистерил тиодипропионат. Их содержание в конечном продукте должно быть 0,1-0,8 мас. %. Температура расплава при производстве расплава полимера должна быть от 100°С до 250°С.

Вместе с тем в качестве полимера может быть использован и другой термопластичный полимер, например, можно использовать полиамид и стабилизатор из ряда: пентаэритрол тетракис-3-(3,5-дитретбутил-4-гидроксифенил) пропионат, бис(2.4-ди-трет-бутилфенил) петаэритритдифосфит, дистерил тиодипропинат при содержании стабилизатора от 0,1 до 0,8 мас. %.

Данные примеры используемых полимеров являются иллюстративными и не ограничивают возможность использования других полимеров, схожих по свойствам. Главным моментом при выборе полимера и высокомодульного волокна является получение покрытия, имеющего достаточный предел прочности, а также сочетание данного показателя с показателями трубы. Специалист, зная зависимость и имея под рукой формулу расчета и характеристики материалов, а также учитывая химическое сродство и взаимные адгезионные свойства полимера для пропитки и полимера антикоррозионного слоя, без труда сможет для конкретного вида трубы подобрать необходимый термопластичный полимер и вид волокон для формирования ленты.

Для снижения горючести термопластичного полимера допускается применение антипирирующих добавок на основе соединения брома (галогеносодержащие) например: декабромдифенилоксид и трех окись сурьмы как синергетик.

Расчет толщины защитно-усиливающего покрытия для полигонных испытаний

Основываясь на концепции малых деформаций, зависимость между толщиной защитно-усиливающего покрытия и толщиной стенки стальной трубы было принято описывать с помощью линейной модели без параметра смещения. Коэффициент пропорциональности было принято представить в виде произведения двух составляющих. Первая из которых отражает эвристические соображения относительно соотношения прочностных характеристик материала защитно-усиливающего покрытия и материала стальной трубы. Вторая составляющая представляет собой результат восстановления зависимости по эмпирическим данным с помощью метода регрессионного анализа.

Таким образом, толщина защитно-усиливающего покрытия вычисляется в зависимости от толщины стенки стальной трубы и предела прочности материала стальной трубы по формуле:

tп≥(σст/σп)*К*tст, где:

tп - толщина покрытия, мм;

σп - предел прочности материала покрытия, МПа;

σст - предел прочности материала стальной трубы, МПа;

К - коэффициент корреляции конструкционной прочности стальной трубы за счет покрытия (полученный экспериментальным путем);

tст - толщина стенки стальной трубы.

Максимальный коэффициент корреляции конструкционной прочности стальной трубы равен 1,2 при условии, когда Lп равен:

L>Lп>2*Dвн, где:

L - длина трубы не менее 10 м;

Lп - протяженность участка с покрытием;

Dвн - внешний диаметр трубы.

Минимальный коэффициент корреляции конструкционной прочности стальной трубы равен 0,8 при условии, когда Lп равна:

L=Lп, где:

L - длина трубы не менее 10 м;

Lп - протяженность участка с покрытием.

Для расчета могут быть использованы как известные значения показателей, которые проставлены в нормативных документах, так и измеренные характеристики.

Формула по расчету толщины покрытия (кол-во слоев) была выведена по результатам многочисленных гидравлических и пневматических испытаний. При недостаточной толщине защитно-усиливающего покрытия происходит развитие трещины в теле трубы вместе с разрушением защитно-усиливающего покрытия. При достаточной толщине покрытия останавливает развитие трещины, где происходит ее закольцовывание.

Коэффициент корреляции К вычисляется по формуле, выведенной по результатам многочисленных испытаний. Основываясь на концепции малых деформаций, зависимость между толщиной защитно-усиливающего покрытия и толщиной стенки стальной трубы было принято описывать с помощью линейной модели без параметра смещения. Коэффициент пропорциональности было принято представить в виде произведения двух составляющих. Первая из которых отражает эвристические соображения относительно соотношения прочностных характеристик материала защитно-усиливающего покрытия и материала стальной трубы. Вторая составляющая представляет собой результат восстановления зависимости по эмпирическим данным с помощью метода регрессионного анализа. Таким образом, толщина защитно-усиливающего покрытия вычисляется в зависимости от толщины стенки стальной трубы и предела прочности материала стальной трубы по формуле. Коэффициент учитывается для расчета необходимой толщины защитно-усиливающего покрытия с целью приобретения «усиливающего эффекта» и «эффекта сдерживания распространения трещин», проявляющийся в уменьшении значений компонентов тензора напряжений в стенке трубопровода, работающего под внутренним избыточным давлением. Таким образом, увеличивается несущая способность отдельных участков магистральных газопроводов, увеличивается вязкость разрушения и останавливается развитие трещины в трубопроводе.

Осуществление изобретения

Проведенные испытания и эксперименты, результаты которых подтверждают возможность реализации изобретения и достижение технического результата, приведены ниже.

В качестве примера было изготовлено защитно-усиливающие стеклопластиковое покрытие (ЗУСП) для труб на основе термопластичного композита, армированного непрерывным волокном.

Используемое сырье.

Лента стеклопластиковая однонаправленно армированная, представляющая собой композиционный материал на основе полиэтилена, однонаправленно армированного стеклоровингом и комплекса термостабилизирующих добавок. Указанная лента защищена патентом РФ №2725381 и применяется для создания внешнего защитно-усиливающего стеклопластового покрытия (ЗУСП) стальных трубопроводов с предварительно нанесенным внешним антикоррозионным покрытием.

ЗУСП для труб на основе термопластичного композита, армированного непрерывным волокном, предназначено для «усиления» и увеличения конструкционной прочности трубопроводов, а так же для дополнительной защиты АКП трубопроводов от механических повреждений при прокладке трубопроводов на участках повышенной ответственности, участках трубопроводов, на которых из-за наличия природных или техногенных факторов, необходимо применение компенсирующих (специальных) мероприятий для обеспечения безопасности.

Задачи, решаемые ЗУСП для труб:

- повышение несущей способности отдельных участков трубопроводов;

- увеличение вязкости разрушения, снижение протяженности участка развития трещины в трубопроводе;

- снижения радиуса разлета осколков труб при аварии;

- дополнительная защита от механических повреждений

- снижения риска розлива нефтепродуктов при внутренней сквозной коррозии нефтепроводов.

Исполнение ЗУСП и особенности технологии его нанесения.

Стеклопластиковая лента наматывается на трубу под определенными углами к оси трубы методом спиральной намотки. В результате прогрева ленты при намотке до полного расплавления в ней полимерного связующего образуется многослойная оболочка с высокой межслоевой адгезией и адгезией к АКП трубы.

В таблице 2 ниже представлены углы намотки стеклопластиковой ленты, применяемые при производстве защитно-усиливающего покрытия.

Таблица 2

Определение минимальной толщины защитно-усиливающего покрытия

Минимальную толщину ЗУСП вычисляем в зависимости от толщины стенки стальной трубы и предела прочности материала стальной трубы по формуле:

tп=(σст/ σп)*К* tст, где:

tп - толщина покрытия, мм;

σ - предел прочности материала покрытия, 650 МПа;

σст - предел прочности материала стальной трубы, МПа;

К - коэффициент повышения конструкционной прочности стальной трубы за счет ЗУСП.

tст - толщина стенки стальной трубы.

Пример 1: Пример расчёта для трубы 1420*28 класса прочности К80 (σст= σв=790 МПа) толщина ЗУСП будет не менее: tзусп=(790/650)*1,2*28=40,8 мм. Принимаем толщину ЗУСП для данной трубы 41мм.

Пример 2: Пример расчёта для трубы 1020 *20 класса прочности К80 (σст= σв=630 МПа) толщина ЗУСП будет не менее: tзусп = (630/650)*1,2*20=23,26 мм. Принимаем толщину ЗУСП для данной трубы 24 мм.

Пример 3: Пример расчёта для трубы 1020*20 класса прочности К60 (σст= σв=610 МПа) толщина ЗУСП будет не менее: tзусп = (610/650)*1,2*20=22,523 мм. Принимаем толщину ЗУСП для данной трубы 23 мм.

По результатам проведения пневматических испытаний труб с указанными толщинами ЗУСП был получен следующий результат - распространение трещины заканчивается плавным угасанием в ЗУСП. Многослойное покрытие, состоящее из высокомодульных стеклянных волокон в термопластичном связующем, пассивирует (поглощает, рассеивает) энергию взрыва вдоль направления волокна и поперек связи волокон через связующее, трещина с поверхности металла уходит в вязкое покрытие и гаснет, мягко закольцовывая фронт распространения.

Толщина ЗУСП вычисляется в зависимости от толщины стенки стальной трубы и предела прочности материала стальной трубы по формуле:

tсп=(σст/ σсп)*К* tст, где:

tусп- толщина СП, мм;

σсп- предел прочности материала СП, 650 МПа;

σст- предел прочности материала стальной трубы, МПа;

К- коэффициент повышения конструкционной прочности стальной трубы за счет СП, принимаем 1,2;

tст- толщина стенки стальной трубы.

Зона кольцевого сварного стыка труб (участка трубопровода) также подлежит защите ЗУСП на основе термопластичной однонаправленной стеклопластиковой ленты в трассовых условиях. ЗУСП наносится при помощи мобильной установки намотки в трассовых условиях.

Толщина стеклопластикового покрытия в зоне сварного кольцевого стыка должна быть не меньше расчетной величины основного покрытия трубопровода.

При разработке указанных выше ЗУСП расчетной толщины предварительно были проведены расчеты математического моделирования, подтвержденные комплексом гидравлических и пневматических испытаний.

По результатам проведения пневматических испытаний был получен схожий результат - распространение трещины заканчивается плавным угасанием в ЗУСП. Многослойное покрытие, состоящее из высокомодульных волокон в термопластичном связующем, пассивирует (поглощает, рассеивает) энергию взрыва вдоль направления волокна и поперек связи волокон через связующее, трещина с поверхности металла уходит в вязкое покрытие и гаснет, мягко закольцовывая фронт распространения.

Выводы:

По результатам численного моделирования и пневматических испытаний образца трубы с имитацией поверхностного дефекта трубы с ЗУСП определено, что усиливающее покрытие при оптимальной своей толщине способно оказывать «усиливающий эффект». Результаты испытаний указывают на способность ЗУСП воспринимать часть внутренних нагрузок и тем самым разгружать основной несущий элемент системы, а так же снижать объемы выбросов газа при разгерметизации трубы за счет снижения размера трещины и локализации энергии взрыва в многослойной композитной конструкции (см. фиг.4, 5, 6, трещина в трубе распространяется вплоть до покрытия ЗУСП).

При этом при недостаточной толщине ЗУСП происходит развитие трещины в теле трубы вместе с разрушением ЗУСП (см. фиг. 1-3).

Таким образом, предложенное решение позволяет расширить ассортимент используемых труб для их покрытия защитно-усиливающим композиционным покрытием с получением оптимальной гарантированной конструкционной прочности трубы, повышением несущей способности, замедлением и остановкой распространения трещин в теле трубы, при исключении перерасхода материалов, времени на изготовление и ремонт. Данное решение позволяет исключить возможность изготовления защитного покрытия недостаточной толщины, что может привести к аварийной ситуации, позволяет для любых используемых труб изготовить защитно-усиливающее покрытие необходимой заданной толщины без перерасхода материала.

Предложенное решение опробовано в полевых условиях, его актуальность и эффективность подтверждена многочисленными протоколами испытаний и реальными экспериментами.

Изобретение относится к области строительства трубопроводов. Предложена конструкция стальной трубы с усиливающим композиционным покрытием, включающая двухслойное покрытие. Первый антикоррозионный слой выполнен на основе полиэтилена или полипропилена. Второй слой покрытия адгезионно соединен с первым слоем и выполнен методом спиральной намотки и термоскрепления композиционной ленты. Лента включает полотно из высокомодульного волокна на основе стекла, базальта, параарамида, карбона или комбинированных волокон, пропитанное расплавом термопластичного полимера. При этом полотно формируют, разматывая волокно со шпуль и протаскивая волокна через систему валов, распушающих нити при перегибе. Сформированное полотно пропитывают расплавом термопластичного полимера при температуре расплава от 100 до 250°С, при этом второй слой покрытия имеет толщину, которая соответствует определенной зависимости. Техническим результатом изобретения является расширение ассортимента используемых труб для их покрытия защитно-усиливающим композиционным покрытием и материалов защитно-усиливающего покрытия с получением оптимальной гарантированной конструкционной прочности трубы, повышением несущей способности, замедлением и остановкой распространения трещин в теле трубы при исключении перерасхода материалов, времени на изготовление и ремонт. За счет этого увеличивается безопасность при эксплуатации трубы. 3 з.п. ф-лы, 6 ил.

1. Конструкция трубы с усиливающим композиционным покрытием, включающая стальную трубу с нанесенным на ее внешнюю поверхность двухслойным покрытием, отличающаяся тем, что первый антикоррозионный слой выполнен на основе полиэтилена или полипропилена, а второй слой покрытия адгезионно соединен с первым слоем и выполнен методом спиральной намотки и термоскрепления композиционной ленты, включающей полотно из высокомодульного волокна на основе стекла, базальта, параарамида, карбона или комбинированных волокон, пропитанное расплавом термопластичного полимера, при этом полотно формируют, разматывая волокно со шпуль и протаскивая волокна через систему валов, распушающих нити при перегибе, сформированное полотно пропитывают расплавом термопластичного полимера при температуре расплава от 100 до 250°С, при этом второй слой покрытия имеет толщину, которая соответствует следующей зависимости:

tп≥(σст/ σп)*К*tст,

где tп - толщина покрытия, мм;

σп - предел прочности материала покрытия, МПа;

σст - предел прочности материала стальной трубы, МПа;

К- коэффициент корреляции конструкционной прочности стальной трубы за счет покрытия;

tст - толщина стенки стальной трубы,

при этом максимальный коэффициент корреляции К конструкционной прочности стальной трубы равен 1,2 при условии, когда:

L>Lп>2*Dвн,

где L - длина трубы не менее 10 м;

Lп – протяженность участка с покрытием;

Dвн – внешний диаметр трубы,

а минимальный коэффициент корреляции конструкционной прочности стальной трубы равен 0,8 при условии, когда:

L=Lп,

где L - длина трубы не менее 10 м;

Lп - протяженность участка с покрытием.

2. Конструкция трубы по п.1, отличающаяся тем, что в качестве полимера используют полиэтилен, содержащий компонент А в виде гомо- и/или сополимера этилена с плотностью 0,910-0,960 г/см3, компонент В в виде гомо- и/или сополимера пропилена с плотностью 0,860-0,920 г/см3 и стабилизатор, выбранный из ряда: пентаэритрол тетракис-3-(3,5-дитретбутил-4-гидроксифенил)пропионат, 2,6-ди-трет-бутил-пара-крезол, трис(2,4-ди-трет-бутилфенил)фосфит, дистерил тиодипропионат, при следующем содержании компонентов: компонент А от 49,2 до 89,9 мас.%, компонента В от 10 до 50 мас.%, стабилизатор от 0,1 до 0,8 мас.%.

3. Конструкция трубы по п.1, отличающаяся тем, что в качестве полимера используют смесь полипропилена, гомополимера (изотактический полипропилен), блок-сополимера с этиленом (сополимер), статистического сополимера полипропилена и стабилизатор из ряда: пентаэритрол тетракис-3-(3,5-дитретбутил-4-гидроксифенил) пропионат, 2,6-ди-трет-бутил-пара-крезол, трис(2,4-ди-трет-бутилфенил) фосфит, дистерил тиодипропионат при содержании стабилизатора от 0,1 до 0,8 мас.%

4. Конструкция трубы по п.1, отличающаяся тем, что в качестве полимера используют полиамид и стабилизатор из ряда: пентаэритрол тетракис-3-(3,5-дитретбутил-4-гидроксифенил) пропионат, бис(2.4-ди-трет-бутилфенил) петаэритритдифосфит, дистерил тиодипропионат при содержании стабилизатора от 0,1 до 0,8 мас.%.

| СТЕКЛОЛЕНТА ДЛЯ НАНЕСЕНИЯ ЗАЩИТНОГО СТЕКЛОПЛАСТИКОВОГО ПОКРЫТИЯ НА ТРУБУ, СПОСОБ НАНЕСЕНИЯ ЗАЩИТНОГО СТЕКЛОПЛАСТИКОВОГО ПОКРЫТИЯ, УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ЗАЩИТНОГО СТЕКЛОПЛАСТИКОВОГО ПОКРЫТИЯ И ТРУБА С ЗАЩИТНЫМ СТЕКЛОПЛАСТИКОВЫМ ПОКРЫТИЕМ | 2019 |

|

RU2725381C1 |

| СПОСОБ ПОВЫШЕНИЯ НЕСУЩЕЙ СПОСОБНОСТИ ТРУБОПРОВОДА | 2018 |

|

RU2679955C1 |

| УПРУГОГИБКАЯ ЛЕНТОЧНАЯ СПИРАЛЬ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ (ВАРИАНТЫ) | 1999 |

|

RU2162562C1 |

| US 4700752 A1, 20.10.1987 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБ | 2018 |

|

RU2690455C1 |

| Синхронизирующее устройство для звукового кино | 1934 |

|

SU50278A1 |

Авторы

Даты

2024-12-04—Публикация

2024-01-26—Подача