Изобретение относится к области высокопрочного трубопроводного транспорта, в частности магистральных и разводящих нефте- и газопроводов, трубопроводов химических, металлургических и целлюлозно-бумажных производств, водонапорного транспорта и т.п.

Известен многослойный трубопровод для транспортирования жидкости и газа под высоким давлением, состоящий из состыкованных и скрепленных сваркой стальных многослойных труб [1,2]. Достоинствами таких трубопроводов являются большой диаметр проходного сечения, высокие давления транспортируемой среды, неразрушаемость мощных нефте- и газопроводов в случае образования свищей и протечек в многослойной стенке трубопровода.

К недостаткам этих конструкций многослойного трубопровода относятся высокая стоимость и масса исходных многослойных труб, высокие энерго- и трудозатраты на транспортировку, монтаж и сварку трубопровода, опасность внутристеночной коррозии многослойной стенки и снижение срока безаварийной эксплуатации трубопровода, необходимость применения внешней и внутренней антикоррозионной защиты от воздействия внешней и транспортируемой среды.

Известен многослойный трубопровод, принятый в качестве прототипа, сформированный из двухслойных труб, содержащих внутреннюю гладкостенную цилиндрическую трубу из нержавеющей стали, которая установлена на неподвижной посадке внутри наружной гладкостенной стальной трубы, и скрепленных в трубопроводные плети на стыках сварными кольцевыми швами [3].

К недостаткам этой конструкции многослойного трубопровода относятся сложность и трудоемкость изготовления двухслойных труб и тем более трехслойных труб, собранных из цилиндрических труб по неподвижной посадке, сложность стыковки и сварки состыкованных многослойных труб, опасность межслойной электрохимической коррозии, высокая стоимость и масса труб и трубопроводов в целом, непригодность для использования в конструкции стеклопластиковых труб и труб из других высокопрочных, коррозионно-стойких, легких материалов, не способных свариваться.

Изобретение направлено на снижение стоимости и трудоемкости изготовления, транспортировки и монтажа многослойного трубопровода и составляющих его труб, а также на улучшение таких его технических характеристик, как удельная масса трубопровода, его химическая и антикоррозионная стойкость, виброакустические характеристики, стойкость против лавинных разрушений при эксплуатации под давлением, защищенность от парафиновых отложений и других загрязнений, изменяющих гидравлическое сопротивление трубопровода.

Указанные недостатки устраняются тем, что многослойный трубопровод состоит из гладкостенных высокопрочных непроницаемых цилиндрических труб, по крайней мере, двух типоразмеров, образующих скрепленные между собой слои многослойной стенки трубопровода высокого давления; каждый слой сформирован из состыкованных друг с другом гладкостенных цилиндрических труб одинакового диаметра, причем смежные коаксиальные слои расположены один внутри другого по посадке с зазором, который заполнен непроницаемым твердым адгезионным материалом, скрепляющим эти слои между собой, а стенки труб в смежных слоях смещены относительно друг друга на расстояние, при котором сопротивление сдвигу труб смежных слоев, скрепленных адгезивным материалом, превышает прочность каждой из этих труб.

Внутренний слой двухслойного трубопровода может состоять из труб, способных выдерживать внутреннее давление транспортируемой среды, равное половине проектной величины давления эксплуатации трубопровода при коэффициенте запаса прочности, равном единице, а наружный слой - из труб, способных выдержать давление, равное половине проектной величины давления эксплуатации трубопровода, умноженному на удвоенное значение нормативного коэффициента запаса прочности данного трубопровода.

Внутренний слой двухслойного трубопровода также может быть сформирован из труб, способных выдержать внутренние давление транспортируемой среды, равное половине проектной величины давления эксплуатации трубопровода, умноженному на удвоенный нормативный коэффициент запаса прочности трубопровода, а наружный слой - из труб, способных выдерживать внутреннее давление, равное половине проектной величины давления эксплуатации трубопровода.

Внутренний и наружный слои трубопровода могут быть выполнены из труб, способных выдерживать внутреннее давление транспортируемой среды, равное половине проектной величины эксплуатационной нагрузки трубопровода, умноженной на нормативный коэффициент запаса прочности данного трубопровода.

В случае трехслойного трубопровода два внутренних слоя могут быть из труб, способных выдерживать внутреннее давление транспортируемой среды, равное половине проектной величины давления эксплуатации, а третий - из труб, способных выдерживать внутреннее давление, равное проектному значению давления эксплуатации трубопровода, умноженному на величину превышения нормативного запаса прочности над единицей.

Стыки труб в смежных коаксиальных слоях трубопровода могут быть смещены вдоль оси на расстояние от 1/4 до 1/2 длины составляющих его гладкостенных цилиндрических труб. Трубы в смежных слоях или, по крайней мере, во внутреннем слое могут быть состыкованы либо "на ус", либо "в шпунт", либо по типу многоступенчатого штекера. При этом стыки труб могут быть разделены прослойками эластичного герметика или клея, а стыки наружного слоя трубопровода для защиты от проникания внешней среды могут быть перекрыты гладкими цилиндрическими муфтами, поставленными на твердом герметике или клее.

Слои трубопровода могут состоять из труб различной длины, причем короткие трубы предпочтительно использовать в наружном слое, а длинные - во внутреннем. Все слои трубопровода могут состоять из труб, изготовленных из одинакового конструкционного материала. Для придания трубопроводу специального технического свойства или снижения его стоимости внутренние и наружные его слои могут быть выполнены из труб, изготовленных из разных конструкционных материалов, например, наружный - из углеродистой стали, а внутренний - из стеклопластика.

Оптимальная величина кольцевого зазора между смежными слоями трубопровода, заполняемого адгезивным материалом, варьируется от 0,2 до 2 мм. Для исключения скрытой электрохимической коррозии кольцевой зазор заполнен диэлектрическим адгезивным материалом, армированным стеклянным волокном. Для более эффективного использования прочностных свойств высокопрочных слоев трубопровода модуль упругости первого рода материала труб внутреннего слоя должен быть меньше, чем у труб наружного слоя, а в случае равенства модулей упругости относительное удлинение материала труб внутреннего слоя при разрыве должно быть выше, чем у труб наружного слоя. Для повышения герметичности внутренняя поверхность трубопровода покрыта гелькоидным слоем или слоем эластомерного непроницаемого материала с кольцевыми шпангоутами, размещенными между торцами состыкованных труб внутреннего слоя трубопровода. Стыки металлических труб в слоях трубопровода могут быть усилены сварными швами.

Итак, благодаря использованию высокопрочных гладкостенных (без буртовых утолщений), например, стеклопластиковых труб, обладающих высокой удельной прочностью (т.е. прочностью, отнесенной к плотности материала стенки), высокими химической и антикоррозионной стойкостями, но не способными соединяться в трубопроводные плети с помощью сварки, и скрепленных друг с другом клеевыми прослойками, достигается снижение удельной массы заявляемой конструкции трубопровода, а также повышение его химической и антиадгезионной стойкости.

Многослойность стенки трубопровода, особенно из стеклопластиковых труб, и наличие в ней упругоэластичных клеевых прослоек, разделяющих поверхности сочлененных труб, обеспечивают высокие демпфирующие свойства конструкции, обеспечивая существенное улучшение ее виброакустических характеристик.

Лавинное разрушение трубопровода при эксплуатации под высоким давлением ограничивается пределами только одного составляющего его звена, т.е. размером только одной разорвавшейся по какой-либо причине трубы, поскольку упругая энергия развития трещины разрушения трубы при выходе на ее торцевые и цилиндрические поверхности рассеивается на разрушение прилегающих клеевых прослоек, раскрытие трещины и деформацию стенок обечайки, образующейся в ходе разрушения трубы.

Благодаря лиофобным свойствам герметизирующего гелькоидного или эластомерного слоя по отношению к транспортируемым средам, трубопровод защищен от загрязнения парафиновыми и другими отложениями, изменяющими его гидравлическое сопротивление с течением времени.

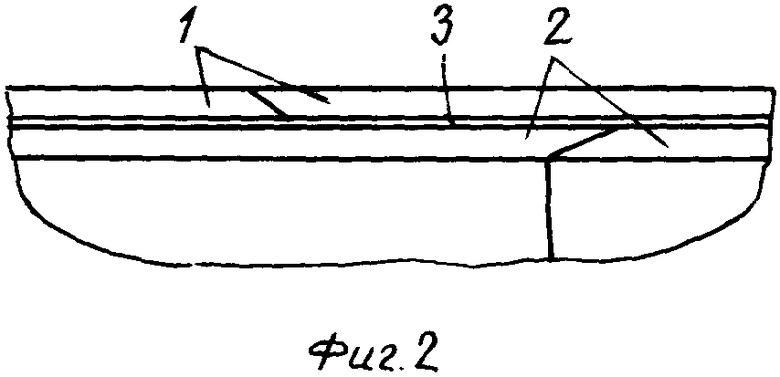

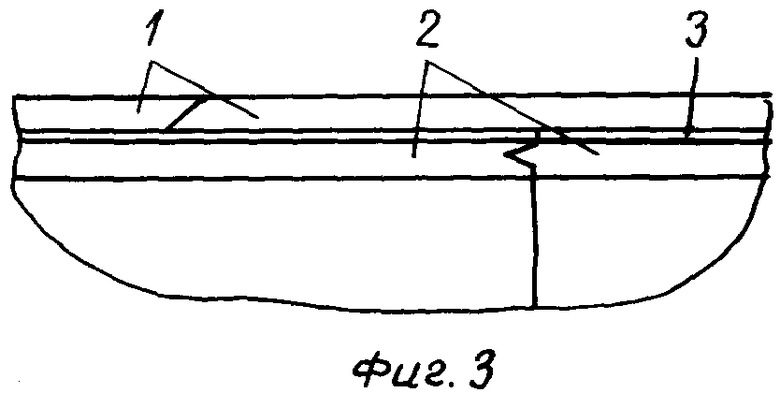

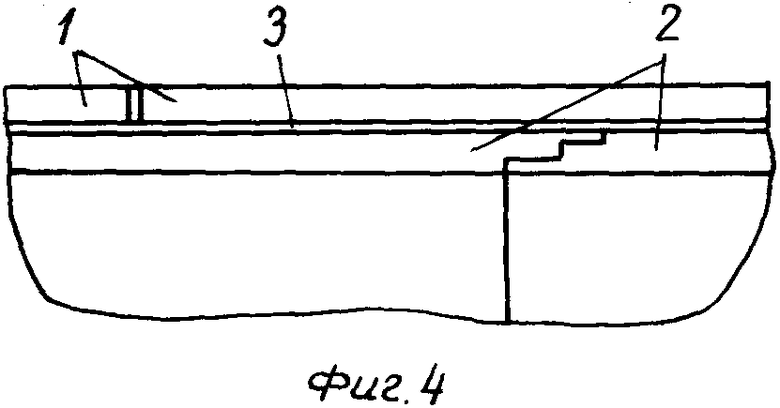

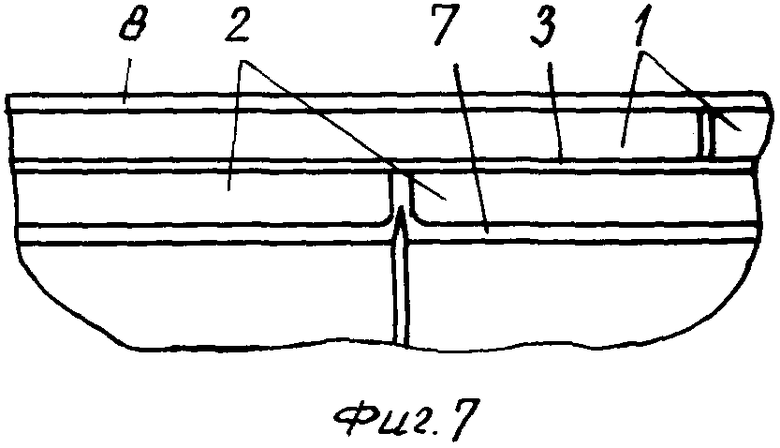

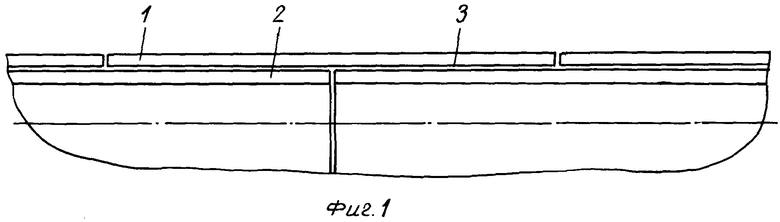

На фиг. 1 представлен продольный разрез многослойного трубопровода из гладкостенных цилиндрических труб. На фиг.2 изображен двухслойный трубопровод, сформированный из труб, состыкованных конусными торцами по типу "на ус" На фиг.3 показан двухслойный трубопровод, внутренний слой которого сформирован из труб, состыкованных "в шпунт", а на фиг.4 - трубопровод, у которого трубы, образующие внутренний слой, имеют штекерный тип соединения. На фиг. 5 изображен двухслойный трубопровод из высоконапорных труб, стыки которых разделены прослойками эластичного герметика. На фиг.6 показана в разрезе стенка трубопровода с кольцевыми муфтами. На фиг.7 изображен трубопровод, имеющий внешнее и внутренние защитные покрытия из непроницаемого высокоэластичного полимерного материала.

Многослойный трубопровод для транспортировки жидкости или газа под высоким давлением (фиг.1) имеет два слоя: наружный, сформированный из состыкованных высокопрочных непроницаемых гладкостенных цилиндрических труб 1 и внутренний, образованный состыкованными высокопрочными трубами 2. Трубы 2 внутреннего слоя установлены внутри труб 1 наружного слоя по подвижной посадке с кольцевым зазором размером от 0,2 до 2 мм, который заполнен непроницаемым адгезивным материалом 3, скрепляющим трубы наружного и внутреннего слоев между собой. Трубы 1 смещены относительно труб 2 вдоль оси трубопровода так, что стенки труб в смежных слоях оказываются на расстоянии друг от друга, при котором усилие сдвига или выдергивания трубы 2 из трубы 1 (и, наоборот, стягивания трубы 1 с трубы 2) превышает прочность любой из этих труб на продольное растяжение. В качестве адгезивного материала 3 может быть использован термореактивный клей, обладающий высокой адгезией к материалам труб 1 и 2, из которых изготовлен трубопровод. Для соединения стальных и/или стеклопластиковых труб наиболее технологичным является, в частности, эпоксидный клей холодного отверждения. Для соединения металлических труб в качестве адгезивного материала могут быть использованы галевые (металлические) клеи, а также мягкие или твердые металлические припои.

При клеевом адгезивном материале прочность клеевого соединения на сдвиг имеет наиболее высокие значения при толщине клеевого слоя 3, равной около 0,2 мм. В случае трубопроводов большого диаметра (в частности, более 1...2 м) для снижения трудоемкости и стоимости сборочно-монтажных работ кольцевой зазор между трубами 1 и 2 может быть увеличен до 2 мм. Но тогда для обеспечения равнотолщинности кольцевого зазора и равнозагруженности слоев трубопровода при транспортировании по нему продуктов под высоким давлением клеевой адгезивный материал должен быть уплотнен стекловолокнистым наполнителем, в частности, слоями стеклоткани, образуя таким образом третий силовой срединный стеклопластиковый слой.

Если двухслойный трубопровод состоит из труб, выполненных из одинакового изотропного конструкционного материала, например углеродистой стали, то толщина труб 1 для наружного и труб 2 для внутреннего слоев трубопровода принимается из расчета их прочности в осевом направлении при нагружении внутренним давлением эксплуатации трубопровода, умноженной на нормативный коэффициент запаса прочности.

В случае применения стеклопластиковых труб для формирования наружного слоя или/и внутреннего слоя двухслойного трубопровода их толщина принимается из расчета равнопрочности трубопровода в осевом и тангенциальном направлениях. Однако коэффициент запаса прочности трубопровода в тангенциальном направлении может быть реализован в соответствующее ему увеличение толщины труб 2 (внутреннего слоя), либо труб 1 (наружного слоя), либо одновременно толщин и труб 1, и труб 2.

Для повышения герметичности трубопровода стыковка труб 1 или/и 2, по крайней мере, в его внутреннем слое может быть выполнена "на ус" (фиг.2), или "в шпунт" (фиг.3), или подобно штекерному разъему (фиг.4). При этом поверхности стыков в слоях трубопровода могут быть склеены термореактивным эластомерным клеем либо разделены эластомерным герметиком (фиг.5).

От проникания в стенку трубопровода внешней агрессивной среды или агрессивных жидких продуктов кольцевые стыки труб 1 наружного слоя могут быть защищены гладкими цилиндрическими муфтами 5 (фиг.6), посаженными на эластичном герметике 6. Использование вместо герметика эпоксидного клея позволит одновременно увеличить прочность внутреннего слоя трубопровода.

Защита трубопровода от агрессивного воздействия или проникания в стенку транспортируемого продукта может быть выполнена с помощью эластичного полимерного слоя с кольцевым шпангоутом 7 (фиг.7). В качестве такого непроницаемого защитного слоя можно использовать полиэтилен или резиновые покрытия. В случае стеклопластиковых труб можно использовать гелькоидные покрытия. Защита стального трубопровода от агрессивного воздействия окружающей среды выполняется известным образом, например с помощью полиэтиленового покрытия 8 (фиг. 7). В случае, когда хотя бы один из слоев трубопровода сформирован из металлических труб, например стальных, продольная прочность трубопровода может быть усилена сварными швами, скрепляющими эти трубы между собой в стыках. Сварные швы при этом могут быть короткими - от 1 до 10 см, распределенными по кольцу с равномерным шагом. При необходимости сварные швы могут быть кольцевыми, обеспечивающими и более высокую прочность трубопровода в целом, и одновременно герметичность стыков металлических труб в данном слое.

Функционирует многослойный трубопровод следующим образом.

Транспортируемая газообразная или жидкая среда под высоким давлением воздействует на внутренний силовой слой трубопровода непосредственно или через непроницаемое эластомерное покрытие, вызывая радиальную деформацию труб 2 внутреннего слоя, которая передается через тонкую прослойку 3 адгезивного материала на трубы 1 наружного силового слоя трубопровода, включая его в работу по оказанию сопротивления упругой деформации стенки трубопровода. Благодаря малой толщине адгезионного клеевого (или паянного) слоя или благодаря его наполнению стеклянным волокном жесткость прослойки 3 настолько высока, что внутренний и наружный слои вступают в работу и функционируют в системе практически одновременно, обеспечивая интегральное сопротивление стенки трубопровода, гарантирующее ее радиальную прочность в процессе эксплуатации многослойного трубопровода.

Кроме радиальной деформации, под действием внутренних давлений в стенке трубопровода возникают напряжения растяжения, величина которых вдвое меньше тангенциальных напряжений, возникающих при этом в стенке. Продольная прочность каждой трубы 1 и каждой трубы 2, составляющих слои многослойной стенки трубопровода, выше возникающих в ней растягивающих напряжений. Однако нагрузка от трубы к трубе в многослойной стенке трубопровода передается в заявляемой конструкции через адгезионную прослойку 3. Благодаря большой длине адгезионного соединения каждой пары труб 1 и 2, сопротивление сдвигу (или выдергиванию) трубы 2 из трубы 1 или, наоборот, стягиванию трубы 1 с трубы 2 существенно превышает сопротивление любой из этих труб разрыву. Таким образом, прочность многослойного трубопровода в продольном направлении при его эксплуатации гарантируется.

В том случае, когда трубы 1 наружного слоя и трубы 2 внутреннего слоя неравнопрочны, для повышения продольной прочности более слабого слоя трубопровода может быть использован один из следующих конструктивных вариантов:

- стыковка труб более прочного слоя по типу "на ус" или по типу ступенчатого штекерного разъема и скрепление стыкуемых труб между собой клеем (или припоем, если эти трубы металлические);

- скрепление стыкуемых металлических труб в слоях трубопровода дискретными сварными швами, равномерно распределенными по кольцу (например, с тремя, четырьмя или большим количеством мест прихватки швами стыкуемых труб);

- постановка на клею или припое наружной усиливающей цилиндрической муфты 5 над стыками труб наружного слоя трубопровода.

Непроницаемость многослойной стенки обеспечивается, во-первых, непроницаемостью труб 1 и 2; во-вторых, использованием внутреннего непроницаемого покрытия 7; в третьих, обработкой стыков труб в наружном и внутреннем слоях герметиком 4 и, наконец, применением наружного непроницаемого защитного покрытия.

Благодаря дискретности силовых слоев и многослойности стенки трубопровод обладает рядом важных технических достоинств: высоким демпфированием вибраций, отсутствием опасности возникновения катастрофических протяженных разрушений стенки при транспортировке продуктов под высоким давлением, повышенной усталостной прочностью и экономичностью при изготовлении элементов трубопровода, при его монтаже, эксплуатации, ремонте и демонтаже.

Источники информации

1. М. Н. Анучкин, В.Н. Горицкий, Б.И. Мирошниченко. Трубы для магистральных трубопроводов. М.: Недра, 1986 г., с. 103... 105.

2. SU, М. кл. F16L 9/16, а.с. 1010388. Многослойная труба большого диметра, опубл. 1983 г.

3. ЕПВ, М. кл. F16L 9/00, 37/00, заявка 0071261. Конструкция коррозионно-стойкой двухслойной трубы (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ СОЕДИНЕНИЯ ТРУБ | 2001 |

|

RU2191947C1 |

| МНОГОСЛОЙНАЯ ТРУБА ДЛЯ ТРАНСПОРТИРОВАНИЯ АГРЕССИВНОЙ СРЕДЫ ПОД ВЫСОКИМ ДАВЛЕНИЕМ | 1997 |

|

RU2117205C1 |

| ТРУБА ДЛЯ ТРАНСПОРТИРОВАНИЯ АГРЕССИВНОЙ СРЕДЫ ПОД ВЫСОКИМ ДАВЛЕНИЕМ | 1997 |

|

RU2117206C1 |

| МНОГОКАНАЛЬНЫЙ ТРУБОПРОВОД ДЛЯ ТРАНСПОРТИРОВКИ ЖИДКОСТИ И/ИЛИ ГАЗА ПОД ВЫСОКИМ ДАВЛЕНИЕМ | 1998 |

|

RU2140605C1 |

| СОСУД ДАВЛЕНИЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2002 |

|

RU2215216C2 |

| ГАЗООТВОДЯЩИЙ СТВОЛ ДЫМОВОЙ ТРУБЫ | 2001 |

|

RU2200222C2 |

| БАШЕННОЕ СООРУЖЕНИЕ И СПОСОБ ИЗГОТОВЛЕНИЯ ЕГО СЕКЦИЙ | 2002 |

|

RU2244083C2 |

| ДЫМОВАЯ ТРУБА | 2001 |

|

RU2200223C1 |

| АМОРТИЗАТОР | 2003 |

|

RU2245469C1 |

| СПОСОБ ВОЗВЕДЕНИЯ ДЫМОВОЙ ТРУБЫ | 2002 |

|

RU2235175C2 |

Изобретение относится к трубопроводному транспорту, в частности к магистральным и разводящим нефте- и газопроводам, водопроводам городского водоснабжения и т. п. Магистральный трубопровод состоит, по крайней мере, из двух коаксиальных, скрепленных между собой цилиндрических слоев из высокопрочного непроницаемого материала, сформированных из гладкостенных высокопрочных труб по типу "труба в трубе" и скрепленных между собой высокопрочным непроницаемым адгезивным материалом. Техническим результатом изобретения является снижение стоимости и трудоемкости изготовления, транспортировки и монтажа трубопровода, а также повышение его технических характеристик. 20 з.п. ф-лы, 7 ил.

| Устройство для регулирования давления отбора пара для регенеративного подогрева воды на паровозе | 1947 |

|

SU71261A1 |

| Многослойная труба большого диаметра | 1981 |

|

SU1010388A1 |

| Труба многослойная стальная | 1978 |

|

SU977893A1 |

| 1967 |

|

SU416511A1 | |

| СПИРАЛЕШОВНАЯ МНОГОСЛОЙНАЯ ТРУБА | 0 |

|

SU356853A1 |

Авторы

Даты

2002-06-20—Публикация

2001-01-05—Подача