Изобретение относится к производству труб, а именно к производству труб с внешним покрытием, предназначенным для защиты антикоррозионного покрытия трубопроводов от механических повреждений при строительстве трубопроводов методом протаскивания в наземных, подземных или подводных переходах, морских шельфах, в обводненной или заболоченной местности и в условиях крайнего Севера, а также при реконструкции, ремонте и в процессе эксплуатации.

Известно, что при протаскивании трубопровода, снабженного антикоррозионным покрытием, важным фактором является устойчивость антикоррозионного покрытия от повреждений в результате воздействия камней, скального грунта и т.п. Особенно это сказывается при строительстве трубопроводов в горной местности и в сложных грунтовых условиях, строительстве подводных переходов, в многолетнемерзлых грунтах, на участках трубопроводов, оснащенных средствами балластировки и закрепления трубопроводов без применения средств футеровки, а также строительство переходов под железными и автомобильными дорогами.

Повреждение антикоррозионного покрытия в результате таких воздействий приводит к быстрой коррозии стальной проводящей трубы, необходимости ее ремонта или замены, что приводит к значительным материальным затратам.

Для предотвращения повреждения антикоррозионного покрытия проводящей трубы применяют различные защитные покрытия, которые наносят на антикоррозионное покрытие проводящих труб. Так, возможно нанесение бетонного покрытия на антикоррозионное покрытие проводящей трубы. Например, это описано в патенте РФ №93485, приор. 11.11.2009, опубл. 27.04.2010. Согласно полезной модели труба с балластным покрытием состоит из центральной трубы и балластного материала. Причем внутри балластного материала расположена сетка или арматурный каркас с фиксаторами, удерживающими сетку или арматурный каркас на центральной трубе. При этом арматурный каркас имеет, по меньшей мере, четыре продольные арматуры, на которые навита по спирали с равным шагом поперечная арматура. Соединение продольной и поперечной арматуры осуществлено с помощью вязальной проволоки и/или сварки. В качестве балластного материала использован бетон, с подвижностью от 10 до 14 см по Конусу Абрамса КА, нанесение которого осуществлено путем набрызга с последующей прикаткой валками. Получаемая в результате использования предложенной полезной модели труба хорошо защищена от повреждения слоя антикоррозионного покрытия при строительстве методом протаскивания трубопровода. Основным недостатком полезной модели является большой вес, что влечет за собой трудности при доставке труб к месту строительства.

От указанного недостатка, а именно большого веса, можно избавиться, используя в качестве защитного покрытия легкий материал, например, полимер.

Так, например, в патенте РФ №50278, приор. 06.06.2005, опубл. 27.12.2005, выбранном в качестве прототипа, описана полезная модель, в которой для защиты наружной поверхности трубопровода используется изоляционная лента. Она включает полимерную пленку-основу, мастичный слой, в толще которого размещен армирующий материал, и антиадгезивный слой. В качестве армирующего материала предложена, например, стекловолоконная сетка. При этом в качестве полимерной пленки-основы используют пленку из полиэтилена или сополимера этилена с винилацетатом, электронно-химически модифицированную и одноосно ориентированную. Основным недостатком предложенной полезной модели является слабое сопротивление к продольным прорезям, которые возникают в результате взаимодействия нанесенной защитной изоляционной ленты с острыми краями камней, скального грунта, льда в многолетнемерзлых грунтах и т.п. при протаскивании трубопровода в процессе строительства. Также при протаскивании зацеп армирующей стекловолоконной сетки за выступ, например, камня или скального грунта приводит к ее сдвигу или порыву, что, в свое время, приводит к оголению или снятию антикоррозионного покрытия.

Технической задачей является создание трубы с защитным покрытием, способным выдерживать любые воздействия острых краев камней, скального грунта, льда в многолетнемерзлых грунтах при протаскивании трубопровода в процессе строительства. Так же труба с стеклопластиковым покрытием обладает меньшей жесткостью на изгиб по сравнению с трубой с бетонным покрытием. Что позволяет проходить подземные переходы с протаскиванием трубопровода с большим радиусом изгиба плети трубы, и соответственно сокращать длину данного перехода.

Техническим результатом, достигаемым настоящим изобретением, является повышение срока службы построенного трубопровода.

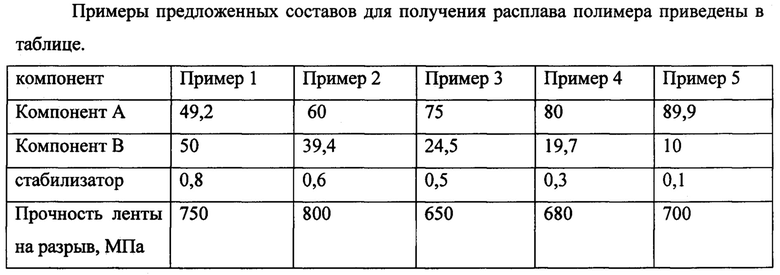

Задача решается, а технический результат достигается тем, что стеклолента включает полотно из стеклоровинга пропитанное расплавом полимера. При этом полотно формируют разматывая стеклоровинг со шпуль и протаскивая стеклоровинг через систему валов, распушающих нити при перегибе. Сформированное полотно пропитывают расплавом полимера при температуре расплава 100-250°С. В качестве расплава используют полиэтилен, содержащий компонент А в виде гомо- и/или сополимера этилена с плотностью 0,910-0,960 г/см3, компонент В в виде гомо- и/или сополимера пропилена с плотностью 0,860-0,920 г/см3 и стабилизатор, выбранный из ряда: пентаэритрол тетракис-3-(3,5-дитретбутил-4-гидроксифенил)пропионат, 2,6-ди-трет-бутил-пара-крезол, трис(2,4-ди-трет-бутилфенил)фосфит, дистерил тиодипропионат, при следующем соотношении компонентов:

Также задача решается, а технический результат достигается тем, что нанесение защитного стеклопластикового покрытия на стальную трубу производят способом, при котором стальную трубу устанавливают на приводные ролики намоточного станка, и, вращая трубу, наматывают на нее стеклоленту. При намотке перед заходом стеклоленты на трубу стеклоленту и трубу прогревают при помощи, по меньшей мере, одного фена до температуры не менее 160°С, при этом натяжение стеклоленты при намотке должно находиться в пределах от 380 до 820 Н.

Предпочтительно, чтобы при намотке перед заходом стеклоленты на трубу стеклоленту прогревают при помощи фена до температуры не менее 160°С, а трубу прогревают вторым феном до температуры не менее 160°С.

Также задача решается, а технический результат достигается тем, что устройство для нанесения защитного стеклопластикового покрытия на стальную трубу состоит из намоточного станка с приводными роликами для установки стальной трубы и формирующим трактом с натяжителями для установки бобины со стеклолентой. При этом в зоне захода стеклоленты на трубу установлен, по меньшей мере, один фен для прогрева стеклоленты и поверхности стальной трубы.

Предпочтительно, чтобы было установлено два фена, причем один фен для прогрева стеклоленты, а второй фен для прогрева поверхности стальной трубы.

В частном случае желательно сопло первого и второго фена выполнять в виде плоского раструба.

В частном случае желательно сопло первого фена выполнено в виде тоннельной насадки, а второго фена в виде плоского раструба.

Также задача решается, а технический результат достигается тем, что труба с защитным стеклопластиковым покрытием снабжена покрытием из стеклоленты, включающей полотно из стеклоровинга пропитанное расплавом полимера. При этом полотно формируют разматывая стеклоровинг со шпуль и протаскивая стеклоровинг через систему валов, распушающих нити при перегибе. Сформированное полотно пропитывают расплавом полимера при температуре расплава от 100 до 250°С. В качестве расплава используют полимер, содержащий компонент А в виде гомо- и/или сополимера этилена с плотностью 0,910-0,960 г/см3, компонент В в виде гомо- и/или сополимера пропилена с плотностью 0,860-0,920 г/см3, и стабилизатор, выбранный из ряда: пентаэритрол тетракис-3-(3,5-дитретбутил-4-гидроксифенил)пропионат, 2,6-ди-трет-бутил-пара-крезол, трис(2,4-ди-трет-бутилфенил)фосфит, дистерил тиодипропионат, при следующем содержании компонентов:

Стеклолента, полученная из полотна, сформированного за счет протаскивания стеклоровинга через систему валов, распушающих нити при перегибе, и пропитанного расплавом полимера, включающим гомо- и/или сополимер этилена, гомо- и/или сополимера пропилена и предложенный в изобретении стабилизатор, позволяет при нанесении ее на трубу надежно защитить антикоррозионное покрытие. Стеклолента, описанная в изобретении, имеет отличные адгезионные качества при нанесении на антикоррозионное покрытие с нагревом выше 160°С. При этом стеклолента легко выдерживает любые воздействия острых краев камней, скального грунта, льда в многолетнемерзлых грунтах при протаскивании трубопровода в процессе строительства.

В изобретении предложен способ нанесения защитного стеклопластикового покрытия на стальную трубу, согласно которому стальную трубу устанавливают на приводные ролики намоточного станка, и, вращая трубу, наматывают на нее стеклоленту, при этом перед заходом стеклоленты на трубу стеклоленту и трубу прогревают при помощи фена до температуры не менее 160°С, при этом натяжение стеклоленты при намотке подбирают в пределах от 380 до 820 Н. Способ позволяет подбирать наиболее подходящие параметры техпроцесса. Для расширения возможностей подбора оптимальных параметров техпроцесса намотки стеклоленты на трубу предпочтительно использовать два фена, при этом первый фен предназначен для прогрева стеклоленты, а второй фен предназначен для прогрева внешней поверхности трубы. Защитное стеклопластиковое покрытие, выполненное из стеклоленты, нанесенной на трубу предложенным способом, имеет высокую адгезию к антикоррозионному покрытию трубы. При этом наличие стекловолокна позволяет получить покрытие с высокой твердостью. Подбор натяжения стеклоленты при намотке дает возможность получить внешнюю поверхность без складок и морщин. Эти факторы позволяют создать трубу с защитным покрытием, способным выдерживать любые воздействия острых краев камней, скального грунта, льда в многолетнемерзлых грунтах при протаскивании трубопровода в процессе строительства.

Для нанесения стеклоленты на стальную трубу с целью получения защитного стеклопластикового покрытия, согласно изобретению, предложено использовать устройство, состоящее из намоточного станка с приводными роликами для установки стальной трубы и формирующим трактом с натяжителями для установки бобины со стеклолентой. В зоне захода стеклоленты на трубу должен быть установлен, по меньшей мере, один фен для прогрева стеклоленты и поверхности стальной трубы. При этом желательно использовать два фена, причем первый фен использовать для прогрева стеклоленты, а второй - для прогрева трубы. Сопло первого и второго фена выполнено в виде плоского раструба. Это позволяет создавать равномерный прогрев стеклоленты и внешней поверхности трубы.

Таким образом, устройство для нанесения стеклоленты на стальную трубу дает возможность получить защитное стеклопластикового покрытие, способное выдерживать любые воздействия острых краев камней, скального грунта, льда в многолетнемерзлых грунтах при протаскивании трубопровода в процессе строительства.

Труба снабжена защитным стеклопластиковым покрытием из стеклоленты, включающей полотно из стеклоровинга пропитанное расплавом полимера, причем полотно формируют, разматывая стеклоровинг со шпуль и протаскивая стеклоровинг через систему валов, распушающих нити при перегибе, и сформированное полотно пропитывают расплавом полимера при температуре расплава от 100 до 250°С. В качестве расплава используют полиэтилен, содержащий компонент А в виде гомо- и/или сополимера этилена с плотностью 0,910-0,960 г/см3, компонент В в виде гомо- и/или сополимера пропилена с плотностью 0,860-0,920 г/см3 и стабилизатор, выбранный из ряда: пентаэритрол тетракис-3-(3,5-дитретбутил-4-гидроксифенил)пропионат, 2,6-ди-трет-бутил-пара-крезол, трис(2,4-ди-трет-бутилфенил)фосфит, дистерил тиодипропионат, при следующем содержании компонентов:

Выполнение трубы согласно изобретению позволяет получить защитное стеклопластиковое покрытие из стеклоленты с высокой адгезией к антикоррозионному слою, покрывающему трубу, с высокой твердостью и ровной поверхностью, исключающей образование складок и морщин, что решает задачу выдерживать любые воздействия острых краев камней, скального грунта, льда в многолетнемерзлых грунтах и т.п. при протаскивании трубопровода в процессе строительства.

В последующем заявляемое изобретение поясняется подробным описанием конкретного, но не ограничивающего настоящее решение, примера выполнения устройства и способа нанесения защитного стеклопластикового покрытия и прилагаемыми чертежами, на которых:

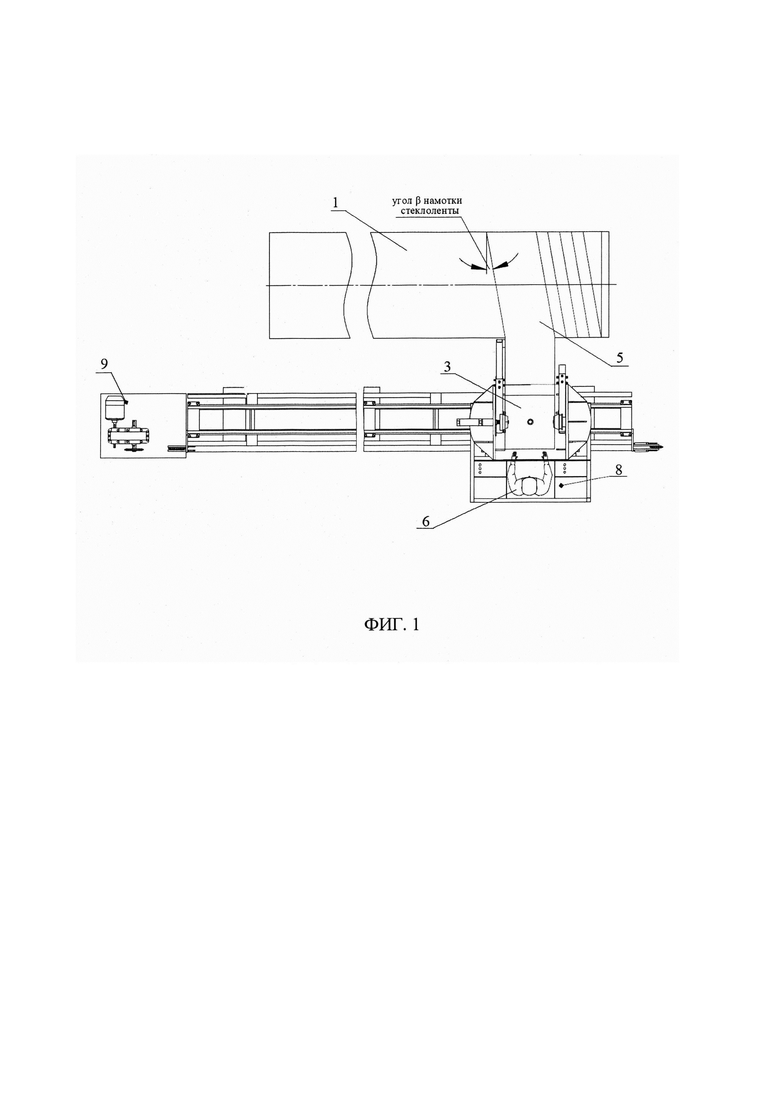

фиг. 1 - схематично показан вид сверху устройства для нанесения защитного стеклопластикового покрытия на стальную трубу;

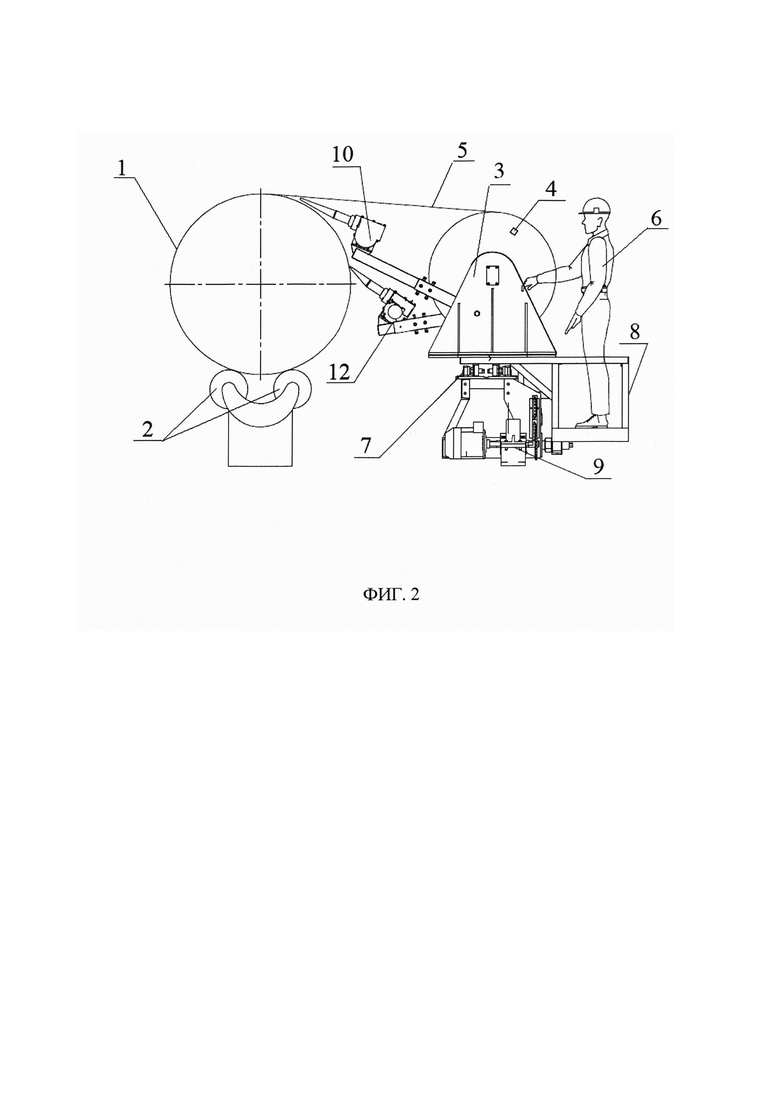

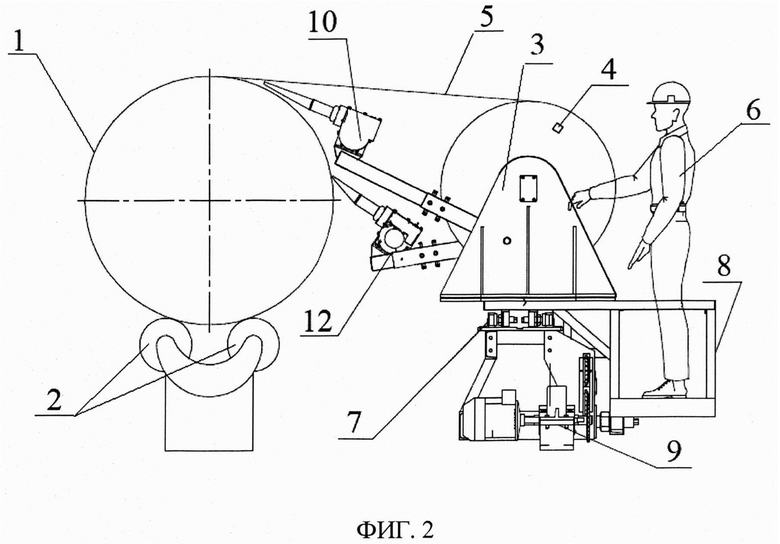

фиг. 2 - схематично показан вид сбоку устройства для нанесения защитного стеклопластикового покрытия на стальную трубу;

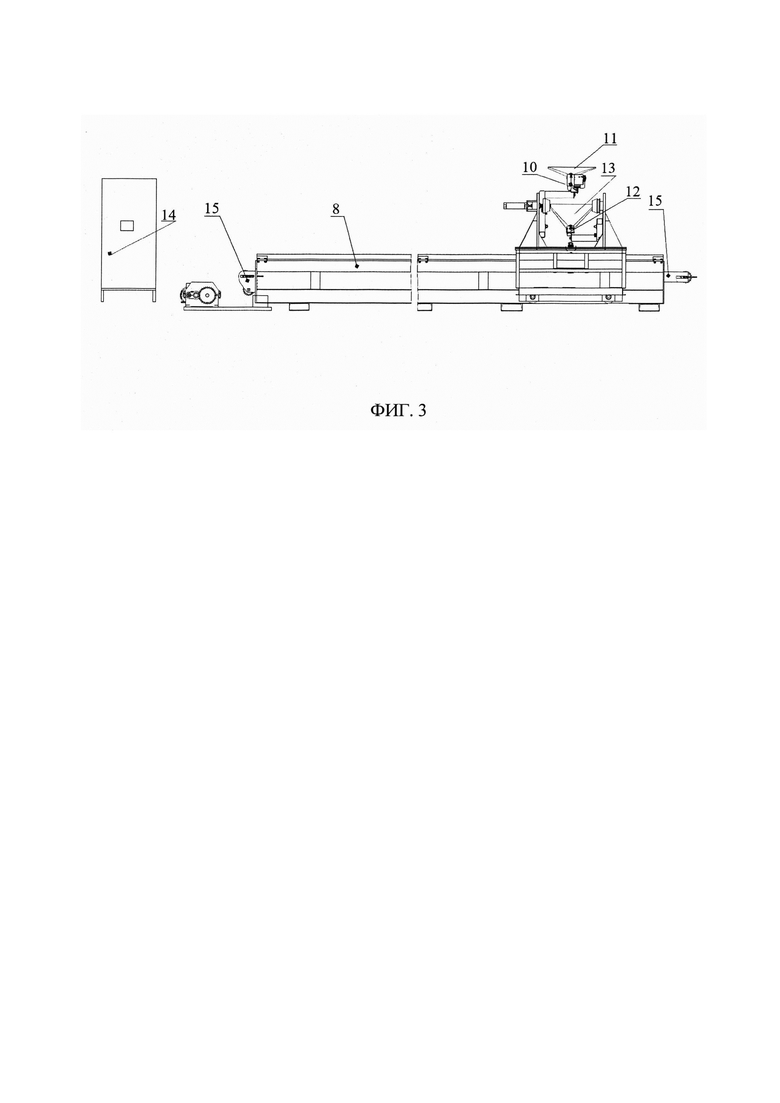

фиг. 3 - схематично показан вид устройства для нанесения защитного стеклопластикового покрытия на стальную трубу со стороны оператора, труба не показана.

Для изготовления трубы со стеклопластиковым покрытием согласно изобретению необходима стеклолента.

Стеклоленту получают путем пропитки полимером предварительно сформированного полотна из стеклоровинга. Например, можно использовать стеклоровинг из стекла типа Е с показателем ТЕХ 1200 или 2400.

Полотно формируют в процессе размотки стеклоровинга со шпули, выравнивания через систему валов, распушающих нить при перегибе до размера одиночной филоменты, и определенного усилия натяжения при протаскивании. Одновременно данной процедуре подвергается до 250 шпуль, что создает распределенное полотно, разделенное на отдельные нити. После формирования распределенного полотна нити протаскивают через S-образный формующий инструмент, снабженный валками. Нити, многократно проходя через валки, перегибаются. Сформированное полотно пропитывают расплавом полимера при температуре расплава от 100 до 250°С. Расплав полимера с температурой меньше 100°С имеет низкий показатель текучести, что приведет к тому, что сформированное полотно будет пропитано неравномерно, то есть будут участки полотна без полимера, что будет снижать устойчивость нанесенного покрытия к воздействию острых краев камней, скального грунта, льда в многолетнемерзлых грунтах и т.п. при протаскивании трубопровода в процессе строительства. При температуре расплава полимера более 250°С напротив высокий показатель текучести приведет к тому, что полотно будет плохо пропитано, что снизит адгезионные свойства сформированного полотна и в результате снизит твердость покрытия, то есть снизит устойчивость нанесенного покрытия к воздействию острых краев камней, скального грунта, льда в многолетнемерзлых грунтах.

Расплав полимера содержит, по меньшей мере, компонент А, в виде один гомо- или сополимер этилена, обладающий плотностью 0,910-0,960 г/см3 и, по меньшей мере, компонент В, в виде одного гомо- или сополимера пропилена, обладающий плотностью 0,860-0,920 г/см3. Указанная плотность этилена и пропилена позволяет получить расплав для пропитки стеклоровинга с оптимальными показателями адгезии.

Компонент А может быть полиэтиленом высокой плотности (HDPE) или смесь полиэтиленов высокой плотности и полиэтилена низкой плотности (LDPE). К сополимерам можно отнести альфа-олефины, содержащие от 3 до 30 атомов углерода, например, пропилен, 1-бутен, 1-пентен, 1-гексен. Показатель текучести расплава (190/2,16) для одного из полиэтиленов А составляет не менее 30,0 г/10 мин, предпочтительно 30,0-60,0 г/10 мин. Причем содержание компонента А в конечном продукте должно быть 49,2-89,9%.

Компонентом В может быть: полипропилен или сополимером пропилена и этилена. Компонент В привит функциональным мономером. Примером прививаемых мономеров могут являться карбоновые кислоты и их производные, например, малеиновая, фумаровая и итаконовая. Наиболее предпочтителен малеиновый ангидрид. Привитие осуществляется путем нагревания прививаемых полимеров при повышенных температурах (150-280°С) в присутствии радикального инициатора, например, гидропероксид третбутила, гидропероксид кумола, диизопропилбензолгидропероксид, пероксид ди-трет-бутила, пероксид трет-бутилкумола, пероксид метилэтилкетона. Количество привитого мономера выбирают соответствующим образом для получения в итоговой композиции 0,1-0,5% малеинового ангидрида. Количество привитого малеинового ангидрида определяют с помощью инфракрасной спектроскопии. Показатель текучести расплава (190/2,16) составляет предпочтительно 15,0-60,0 г/10 мин. Содержание компонента В в конечном продукте должно быть 10-50%.

Кроме того, расплав полимера должен содержать комплекс стабилизаторов. Примерами стабилизаторов системы являются: Пентаэритрол тетракис-3-(3,5-дитретбутил-4-гидроксифенил)пропионат; 2,6-ди-трет-бутил-пара-крезол; трис(2,4-ди-трет-бутилфенил)фосфит; дистерил тиодипропионат. Их содержание в конечном продукте должно быть 0,1-0,8%. Температура расплава при производстве расплава полимера должна быть от 100°С до 250°С.

В случае выхода соотношения компонентов за указанный в таблице пределы конечная прочность ленты на разрыв снижается и находится на уровне не более 600 Мпа. Готовая стеклолента наматывается на бобины.

Таким образом, получают стеклоленту, например, шириной 650 мм и толщиной 0,3 мм. Возможно варьировать ширину стеклоленты, разрезая ее, например, до ширины 50 мм.

Толщина защитного стеклопластикового покрытия может быть разной в зависимости от назначения и требований. В зависимости от толщины возможно изменение схеме намотки и шаг.

Для нанесения защитного стеклопластикового покрытия на стальную трубу, производят подготовку стеклоленты, например, разрезая ее до необходимой ширины.

Затем стольную трубу с антикоррозионным покрытием устанавливают на устройство для нанесения защитного стеклопластикового покрытия. В качестве антикоррозионного покрытия могут быть использованы следующие покрытия: полиэтиленовое, полипропиленовое и эпоксидное.

Схематично устройство для нанесения защитного стеклопластикового покрытия изображено на фиг. 1, фиг. 2 и фиг. 3.

Устройство представляет собой намоточный станок. Стальную трубу 1 с антикоррозионным покрытием устанавливают на приводные ролики 2 намоточного станка. На формирующий тракт 3 устанавливают бобину 4 со стеклолентой 5.

Оператор 6, управляющий процессом намотки стеклоленты 5 на стальную трубу 1, располагается на движущейся по направляющим 7 параллельно стальной трубе 1 каретке 8. При этом вместе с кареткой 8 перемещаются формирующий тракт 3 с установленной не нем бобиной 4 со стеклолентой 5. Перемещение каретки 8 обеспечивает привод 9 перемещения, изображенный схематично на фиг. 1.

В формирующем тракте 3 установлены два фена.

Первый фен 10 предназначен для прогрева стеклоленты 5, заходящей на стальную трубу 1 с антикоррозионным покрытием. Первый фен 10 снабжен плоским раструбом 11 для равномерного прогрева всей ширины стеклоленты 5 перед соприкосновением ее с поверхностью стальной трубы 1 и, частично, с уже намотанной на стальную трубу 1 стеклолентой 5. Также первый фен может быть выполнен в виде тоннельной насадки (на чертежах не показан), что позволяет повысить эффективность использования подводимого тепла. Второй фен 12 предназначен для прогрева непосредственно поверхности антикоррозионного покрытия стальной трубы 1 и частично, с уже намотанной на трубу 1 стеклолентой 5, перед заходом на нее наматываемой стеклоленты 5. Второй фен 12 также снабжен плоским раструбом 13.

Для того чтобы температура в месте намотки стеклоленты на трубу была не ниже 160°С температуру на фенах выставляют в диапазоне от 250°С до 600°С в зависимости от скорости намотки.

Намотка стеклоленты 5 на поверхность вращающейся стальной трубы 1 производится по заранее заданной программе. Для этого в формирующем тракте 3 установлены датчики температуры и натяжения стеклоленты 5 (на чертежах не показаны). Данные, получаемые от датчиков, расположенных в формирующем тракте 3, передаются в шкаф управления 14. При необходимости температура нагрева, подаваемая первым феном 10 и вторым феном 12, может корректировать. Также возможно корректировать натяжение стеклоленты 5 при намотке на стальную трубу 1. При этом используют натяжители 15. Натяжение при намотке должно находиться в пределах от 380 до 820 Н. При натяжении меньше 380 Н возможен провис ленты и получение складок при намотке. В месте образования складок адгезионные свойства стеклоленты ухудшаются и при протаскивании трубопровода в этих местах происходит задирание покрытия и повреждение поверхности трубы. Если натяжение превышает 820 Н, то высока вероятность обрыва стеклоленты, что также ухудшает качество покрытия трубопровода. Также возможно корректирование скорости движения каретки 8 с формирующим трактом 3 и установленной не нем бобиной 4 со стеклолентой 5 и скорость вращения стальной трубы 1 за счет изменения скорости вращения приводных роликов 2. Это позволяет регулировать угол намотки β стеклоленты 5, и, соответственно, толщину защитного стеклопластикового покрытия.

Наличие датчиков температуры стеклоленты 5 позволяет не допускать в процессе намотки прогрев стеклоленты 5 ниже температуры плавления связующего, то есть поддерживать диапазон прогрева ленты 160-180°С. Если температура стеклоленты 5 будет ниже, не произойдет термоскрепление слоев стеклоленты 5 между собой, а также с антикоррозионным покрытием стальной трубы 1.

После окончания намотки стеклоленты 5 стальная труба 1 с готовым защитным стеклопластиковым покрытием остывает на станке.

Толщина защитного стеклопластикового покрытия может быть разной в зависимости от назначения и требований. В зависимости от необходимой толщины возможно изменение схеме намотки и шаг.

При максимальной толщине в 7 мм защитное стеклопластиковое покрытие будет наматываться в два или три прохода. Начало намотки производят с одного края стальной трубы 1, доходят до другого, разворачиваются и возвращаются в начальную точку. Шаг намотки будет в этом случае от 50 мм до 150 мм/об и угол β намотки стеклоленты 5 около 10°. При минимальной толщине защитного стеклопластикового покрытия в 3 мм намотка производят в один проход и угол β намотки стеклоленты 5 около 20°.

Таким образом, защитное стеклопластиковое покрытие, нанесенное на трубу согласно изобретению, надежно изолирует заводское антикоррозионное покрытие трубы от механических повреждений при монтаже и эксплуатации трубопровода. Прочность защитного стеклопластикового покрытия значительно выше применяемых в данный момент стандартных покрытий из полиэтилена и полипропилена. Соответственно вероятность коррозии стальной трубы по причине повреждения антикоррозионного покрытия становится минимальной. Применение защитного стеклопластикового покрытия, выполненного согласно изобретению, приводит к повышению срока службы построенного трубопровода.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОНСТРУКЦИЯ ТРУБОПРОВОДА С ЗАЩИТНО-УСИЛИВАЮЩИМ КОМПОЗИЦИОННЫМ ПОКРЫТИЕМ | 2024 |

|

RU2831332C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАЩИТНОГО КОМПОЗИЦИОННОГО ТЕРМОПЛАСТИЧНОГО ПОКРЫТИЯ И СПОСОБ ЕГО НАНЕСЕНИЯ | 2014 |

|

RU2562267C1 |

| МОНОСЛОЙНОЕ КОМПОЗИЦИОННОЕ ТЕРМОПЛАСТИЧНОЕ ПОКРЫТИЕ | 2014 |

|

RU2562272C1 |

| Способ ремонта стеклопластиковых труб и ремонтный комплект для его осуществления | 2022 |

|

RU2781323C1 |

| СПОСОБ ПОЛУЧЕНИЯ РАДИАЦИОННО-МОДИФИЦИРОВАННОГО ПОЛИМЕРНОГО ПОКРЫТИЯ НА СТАЛЬНОЙ ТРУБЕ И СТАЛЬНАЯ ТРУБА С РАДИАЦИОННО-МОДИФИЦИРОВАННЫМ ПОЛИМЕРНЫМ ПОКРЫТИЕМ | 2017 |

|

RU2640228C1 |

| Способ изготовления полых стеклопластиковых изделий | 1986 |

|

SU1456320A1 |

| СПОСОБ ПОЛУЧЕНИЯ РАДИАЦИОННО-МОДИФИЦИРОВАННОГО ИЗНОСОСТОЙКОГО ПОЛИМЕРНОГО ПОКРЫТИЯ НА СТАЛЬНОЙ ТРУБЕ И СТАЛЬНАЯ ТРУБА С РАДИАЦИОННО-МОДИФИЦИРОВАННЫМ ИЗНОСОСТОЙКИМ ПОЛИМЕРНЫМ ПОКРЫТИЕМ | 2017 |

|

RU2679266C1 |

| ЗАЩИТНОЕ ПОКРЫТИЕ ДЛЯ ТРУБ, ТРУБА С ЗАЩИТНЫМ ПОКРЫТИЕМ, СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ И ЕГО ПРИМЕНЕНИЕ | 2002 |

|

RU2279454C2 |

| ЗАЩИТНОЕ ПОЛИМЕРНОЕ ПОКРЫТИЕ | 2012 |

|

RU2566779C1 |

| СПОСОБ БАНДАЖИРОВАНИЯ ДЕФЕКТНОГО УЧАСТКА ДЕЙСТВУЮЩЕГО ТРУБОПРОВОДА | 1996 |

|

RU2121619C1 |

Изобретение относится к производству труб с защитным стеклопластиковым покрытием, стеклоленте для покрытия трубы, способу нанесения стеклоленты на стальную трубу и устройству для нанесения стеклоленты на стальную трубу. Труба содержит покрытие из стеклоленты, включающей полотно из стеклоровинга, пропитанное расплавом полимера, при этом полотно формируют разматывая стеклоровинг со шпуль и протаскивая стеклоровинг через систему валов, распушающих нити при перегибе, сформированное полотно пропитывают расплавом полимера при температуре расплава от 100°С до 250°С, в качестве расплава используют полиэтилен, содержащий компонент А в виде гомо- и/или сополимера этилена с плотностью 0,910-0,960 г/см3, компонент B в виде гомо- и/или сополимера пропилена с плотностью 0,860-0,920 г/см3 и стабилизатор, выбранный из ряда: пентаэритрол тетракис-3-(3,5-дитретбутил-4-гидроксифенил)пропионат, 2,6-ди-трет-бутил-пара-крезол, трис(2,4-ди-трет-бутилфенил)фосфит, дистерил тиодипропионат при следующем содержании компонентов: компонент А от 49,2% до 89,9%, компонент В от 10% до 50%, стабилизатор от 0,1% до 0,8%. Изобретение обеспечивает меньшую жесткость трубы на изгиб, надежную защиту трубы от механических повреждений при монтаже и эксплуатации трубопровода и повышение срока службы построенного трубопровода. 4 н. и 4 з.п. ф-лы, 3 ил., 1 табл.

1. Стеклолента для нанесения защитного стеклопластикового покрытия на трубу, включающая полотно из стеклоровинга, пропитанное расплавом полиэтилена, отличающаяся тем, что полотно формируют разматывая стеклоровинг со шпуль и протаскивая стеклоровинг через систему валов, распушающих нити при перегибе, сформированное полотно пропитывают расплавом полимера при температуре расплава от 100°С до 250°С, в качестве расплава используют полиэтилен, содержащий компонент А в виде гомо- и/или сополимера этилена с плотностью 0,910-0,960 г/см3, компонент В в виде гомо- и/или сополимера пропилена с плотностью 0,860-0,920 г/см3 и стабилизатор, выбранный из ряда: пентаэритрол тетракис-3-(3,5-дитретбутил-4-гидроксифенил)пропионат, 2,6-ди-трет-бутил-пара-крезол, трис(2,4-ди-трет-бутилфенил)фосфит, дистерил тиодипропионат, при следующем содержании компонентов:

компонент А от 49,2% до 89,9%,

компонент В от 10% до 50%,

стабилизатор от 0,1% до 0,8%.

2. Способ нанесения стеклоленты по п. 1 на стальную трубу, заключающийся в том, что стальную трубу устанавливают на приводные ролики намоточного станка и, вращая трубу, наматывают на нее стеклоленту, отличающийся тем, что при намотке перед заходом стеклоленты на трубу стеклоленту и трубу прогревают при помощи по меньшей мере одного фена до температуры не менее 160°С, при этом натяжение стеклоленты при намотке должно находиться в пределах от 380 до 820 Н.

3. Способ по п. 2, отличающийся тем, что при намотке перед заходом стеклоленты на трубу стеклоленту прогревают при помощи одного фена до температуры не менее 160°С и трубу прогревают вторым феном до температуры не менее 160°С, при этом натяжение стеклоленты при намотке должно находиться в пределах от 380 до 820 Н.

4. Устройство для нанесения стеклоленты по п. 1 на стальную трубу, состоящее из намоточного станка с приводными роликами для установки стальной трубы и формирующим трактом с натяжителями для установки бобины со стеклолентой, отличающееся тем, что в зоне захода стеклоленты на трубу установлен по меньшей мере один фен для прогрева стеклоленты и поверхности стальной трубы.

5. Устройство по п. 4, отличающееся тем, что в зоне захода стеклоленты на трубу установлены два фена, причем один фен для прогрева стеклоленты, а второй фен для прогрева поверхности стальной трубы.

6. Устройство по п. 5, отличающееся тем, что сопло первого и второго фена выполнено в виде плоского раструба.

7. Устройство по п. 5, отличающееся тем, что сопло первого фена выполнено в виде тоннельной насадки, а второго фена в виде плоского раструба.

8. Труба с защитным стеклопластиковым покрытием, отличающаяся тем, что защитное покрытие выполнено из стеклоленты, включающей полотно из стеклоровинга, пропитанное расплавом полимера, при этом полотно формируют разматывая стеклоровинг со шпуль и протаскивая стеклоровинг через систему валов, распушающих нити при перегибе, сформированное полотно пропитывают расплавом полимера при температуре расплава от 100°С до 250°С, в качестве расплава используют полиэтилен, содержащий компонент А в виде гомо- и/или сополимера этилена с плотностью 0,910-0,960 г/см3, компонент B в виде гомо- и/или сополимера пропилена с плотностью 0,860-0,920 г/см3 и стабилизатор, выбранный из ряда: пентаэритрол тетракис-3-(3,5-дитретбутил-4-гидроксифенил)пропионат, 2,6-ди-трет-бутил-пара-крезол, трис(2,4-ди-трет-бутилфенил)фосфит, дистерил тиодипропионат, при следующем содержании компонентов:

компонент А от 49,2% до 89,9%,

компонент В от 10% до 50%,

стабилизатор от 0,1% до 0,8%.

| Устройство для измерения частоты | 1937 |

|

SU60897A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАЩИТНОГО КОМПОЗИЦИОННОГО ТЕРМОПЛАСТИЧНОГО ПОКРЫТИЯ И СПОСОБ ЕГО НАНЕСЕНИЯ | 2014 |

|

RU2562267C1 |

| СТЕКЛОПЛАСТИКОБЕТОННАЯ ТРУБА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2010 |

|

RU2457387C2 |

| УСТРОЙСТВО ДЛЯ ПРИКАТКИ ПОЛИМЕРНОГО ПОКРЫТИЯ НА СТАЛЬНЫЕ СВАРНЫЕ ТРУБЫ | 2000 |

|

RU2186686C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОВЕРХНОСТНОГО ПОКРЫТИЯ | 2010 |

|

RU2532398C2 |

| US 3177902 A, 13.04.1965 | |||

| Топчак-трактор для канатной вспашки | 1923 |

|

SU2002A1 |

| Топчак-трактор для канатной вспашки | 1923 |

|

SU2002A1 |

Авторы

Даты

2020-07-02—Публикация

2019-07-15—Подача