Изобретение относится к рудоподготовке и обогащению полезных ископаемых на основе дезинтеграции хрупких руд с целью недопущения переизмельчения ценного компонента, более полному раскрытию минеральных сростков, а также дробления нерудных пород средней твердости, в том числе глинистых и влажных руд, для последующих обогатительных процессов.

Известен дробящий агрегат (Титов А. А. Модернизация валковых дробилок для повышения эффективности разрушения прочных горных пород //Геотехнічна механіка. - 2018. DOI: 10.15407/geotm2018.141.176). Валковой дробящий агрегат имеет периодический волновой профиль бандажей валков с постоянным зазором в плоскости осей валков. Профили соседних валков имеют конические участки, на которых образующие конусов параллельны друг другу, закругления между коническими участками выполнены с постоянным зазором в плоскости осей валков.

К недостаткам данного устройства относится конструкция поверхности валка, которая имеет периодический волновой профиль, при этом профили соседних валков имеют конические участки.

Известна валковая дробилка (Патент RU № 2449835, опубл. 10.05.2012), которая оснащена корпусом с валками, которые установлены на качающихся рычагах с эксцентричными шарнирами относительно их продольных осей. Внутри корпуса находятся амортизаторы и направляющие, по которым перемещаются оси качающихся рычагов вдоль направляющих, регулирую таким образом прижимную силу валков для эффективного дробления материалов с различной прочностью. Валки в данной валковой дробилке установлены на качающихся рычагах эксцентрично расположенными относительно их продольных осей шарнирами.

Одним из недостатков данного устройства является конструкция гидравлической системы, которая регулирует радиальное смещение валка и упорное устройство для ограничения перемещения штока поршня до минимально допустимого значения зазора валков. При это прижимная сила валков не регулируется.

Известна валковая дробилка (Авторское свидетельство SU № 1726017, опубл. 15.04.1992 г.), в качестве основного рабочего органа в данной дробилке используются многогранные валки, установленные с возможностью их вращения на эксцентрике-водиле. Внешний контур валков сконструирован таким образом, что совпадает с внутренней огибающей семейства эпитрохоид, описывающих траектории движения вершин этого контура.

К недостаткам данного устройства можно относится то, что внешний контур поперечного сечения валков имеет форму равностороннего многоугольника, совпадающего с внутренней огибающей семейства эпитрохоид. Это приводит к неравномерному износу рабочих поверхностей валков, снижению их долговечности.

Известна дробилка для дробления хрупких руд (Krivov D. A. et al. Simulation of the stress-strain state of the combined rolls plates in the form of a Reuleaux Triangle Profile roller grinder //Journal of Physics: Conference Series. - IOP Publishing, 2019. - Т. 1353. - №. 1. - С. 012076. DOI: 10.1088/1742-6596/1353/1/012076), в которой валки является комбинированным и состоит из платин в форме треугольника Рело. Пластины закреплены в экстремальных положениях.

Недостатком конструкции данного устройства заключается в вале, который состоит из множества пластин с профилем в форме треугольника Рело.

Известна валковая дробилка (Патент RU № 2288036, опубл. 27.11.2006) для дробления хрупких материалов приятая за прототип. В дробилке используются вращающиеся валки с цельными футеровочными бандажами, которые имеют режущие элементы. Режущие элементы установлены таким образом, что они образуют различные зазоры для прохода дробленого материала. Ширина режущих элементов на валках различается, что позволяет создавать разные зазоры. Кроме того, можно изменять расстояние между валками для оптимальной работы дробилки.

Недостатком устройства является то, что валки установлены с возможностью изменения расстояния между ними, но не предусмотрена регулировка этого расстояния.

Техническим результатом является повышение износостойкости футеровочных бандажей валков и повышение степени раскрытия сростков дробимого материала

Технический результат достигается тем, что верхняя часть корпуса выполнена в форме крышки, которая соединена с корпусом с возможностью съема, при этом в верхней части корпуса и в нижней части крышки установлены крепежи, в центре передней поверхности корпуса выполнено прямоугольное отверстие, в которое установлен с возможностью съема инфракрасный датчик контроля износа, а на валках закреплены друг напротив друга сегментированные цилиндрические футеровочные бандажи меньшей толщины и друг напротив друга сегментированные цилиндрические футеровочные бандажи большей толщины.

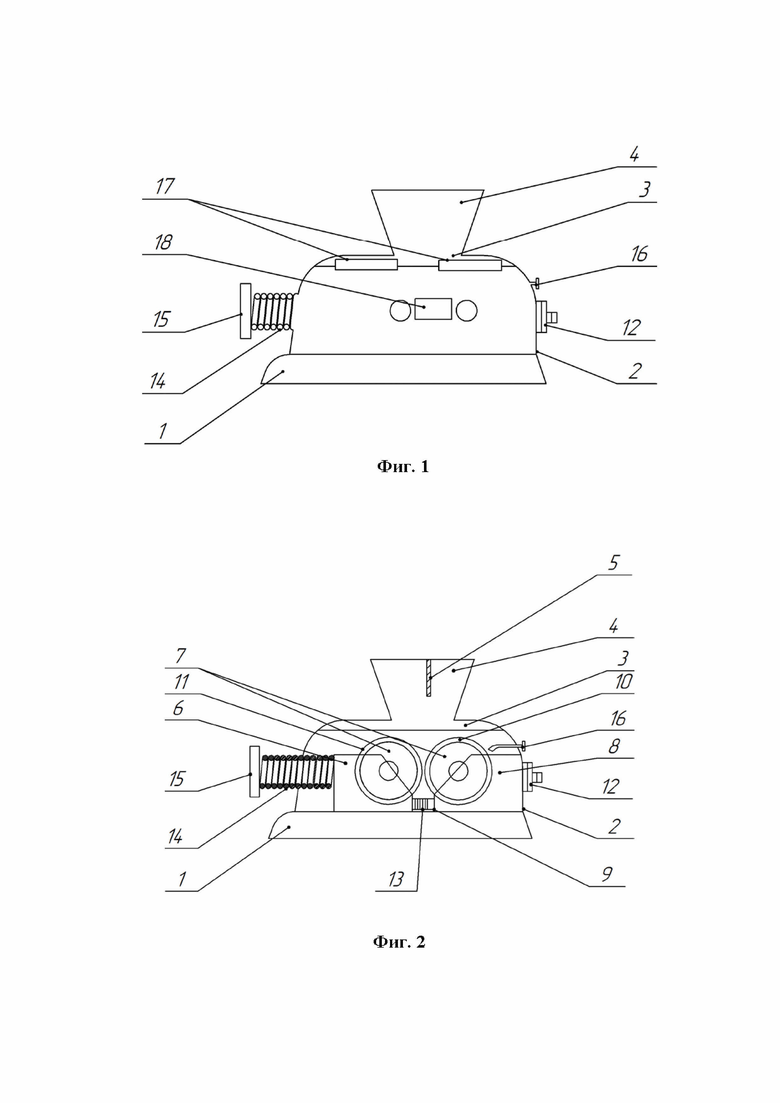

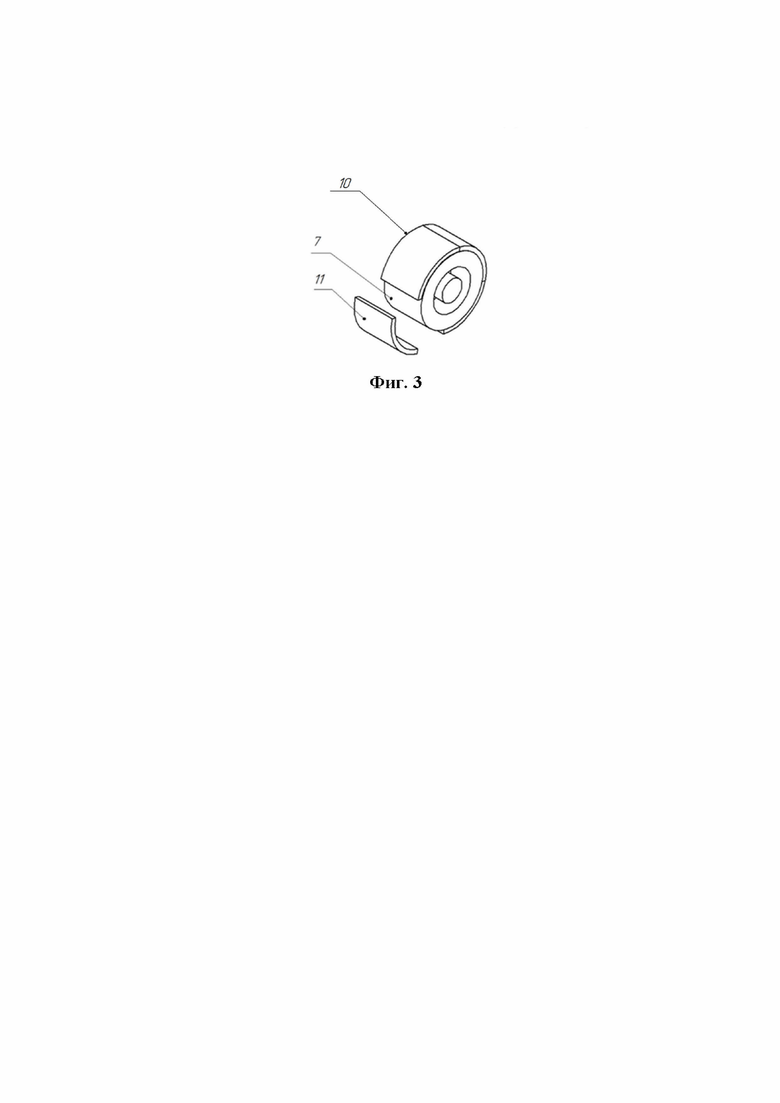

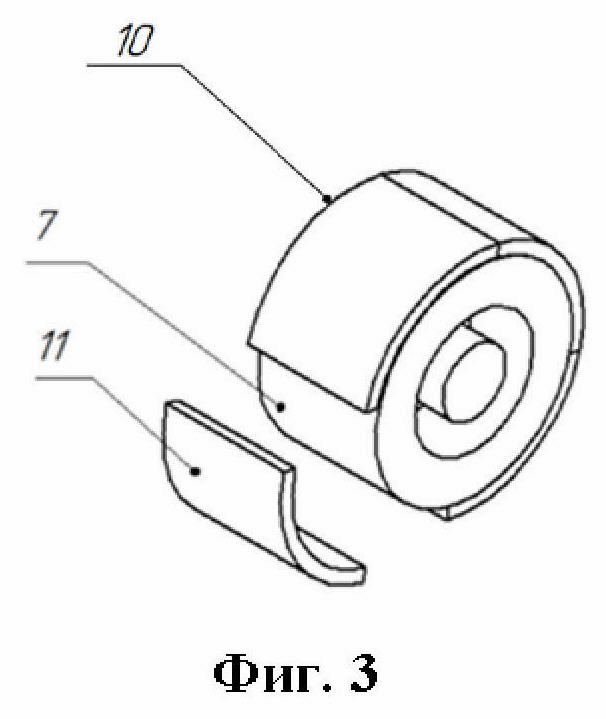

Валковый дробящий агрегат поясняется следующими фигурами:

фиг. 1 - общий вид устройства;

фиг. 2 - разрез устройства;

фиг. 3 - вал с сегментированными футеровочными бандажами.

1 - рама;

2 - корпус;

3 - крышка;

4 - загрузочный бункер;

5 - отбойник;

6 - сферический подшипник скольжения;

7 - валок;

8 - подшипник скольжения;

9 - направляющие;

10 - сегментированный цилиндрический футеровочный бандаж меньшей толщины;

11 - сегментированный цилиндрический футеровочный бандаж большей толщины;

12 - фиксатор положения подшипников;

13 - предохранительные кольца;

14 - пружина;

15 - затяжное устройство;

16 - оросительное устройство;

17 - крепеж;

18 - инфракрасный датчик контроля износа.

Валковый дробящий агрегат состоит из рамы 1 (фиг. 1) выполненной в форме прямоугольника. Рама устанавливается над бункером (на фигурах не показан). Сверху на раму 1 жестко закреплен корпус 2. Верхняя часть корпуса 2 выполнена в форме крышки 3, которая соединена с корпусом 2 с возможностью съема. В верхней части корпуса 2 и в нижней части крышки 3 установлены крепежи крышки 17. В центре крышки выполнено отверстие, в котором закреплен с возможностью съема загрузочный бункер 4. В верхней части бункера установлен отбойник 5 (фиг. 2). В центре передней поверхности корпуса выполнено прямоугольное отверстие, в которое установлен с возможностью съема инфракрасный датчик контроля износа 18. В боковых поверхностях корпуса 2 друг напротив друга выполнены отверстия, в одно из которых установлена пружина 14, в другой - фиксатор положения подшипников 12. Пружина 14 жестко закреплена со сферическим подшипником скольжения 6. Сферический подшипник скольжения 6 соединен направляющими 9 с подшипником скольжения 8. На направляющих 9 установлены предохранительные кольца 13. В верхней поверхности корпуса 2 выполнено отверстие, в которое с возможностью съема установлено оросительное устройство 16.

Внутри к раме 1 напротив друг друга закреплены сферические подшипники скольжения 6, в которые установлен левый валок 7. Внутри в стенки корпуса 2 установлены напротив друг друга подшипники скольжения 8, в которые установлен правый валок 7. Подшипники скольжения 8 выполнены с возможностью перемещения по направляющим 9. Валки 7 установлены с возможностью вращения навстречу друг другу, при этом на них установлены друг напротив друга сегментированные цилиндрические футеровочные бандажи меньшей толщины 10 и друг напротив друга сегментированные цилиндрические футеровочные бандажи большей толщины 11. Сегментированные цилиндрические футеровочные бандажи большей толщины 11 по толщине в два раза толще сегментированных цилиндрических футеровочных бандажей меньшей толщины 10. На валах 7 установлены приводы (на фигурах не показан).

Валковый дробящий агрегат работает следующим образом. На корпус 2, который жестко закреплен на раме 1 устанавливается крышка 3 с загрузочным бункером 4 и закрепляется крепежем 17. К валкам 7 подключается привод (на фигурах не показан). Рудная масса подается в загрузочный бункер 4 и попадает на отбойник 5, который распределяет поток руды и обеспечивает защиту от абразивного износа стенок бункера 4. Из бункера 4 руда самотеком попадает на сегментированные цилиндрические футеровочные бандажи меньшей толщины 10 и сегментированные цилиндрические футеровочные бандажи большей толщины 11, которые смачиваются оросительным устройством 16, что обеспечивает постоянное покрытие футеровочных бандажей слоем дробимого материала, снижая их износ. Дробилка работает по принципу затягивания рудной массы в щель между валками 7, вращающимися навстречу друг другу. При помощи фиксатора положения подшипников 12, затяжного устройства 15 и предохранительных колец 13 возможно регулировать щель между валками. Инфракрасный датчик контроля износа 18 в реальном времени передают информацию на пульт управления дробилкой (на фигурах не показан) о состоянии сегментированных цилиндрических футеровочных бандажей меньшей толщины 10 и сегментированных цилиндрических футеровочных бандажей большей толщины 11.

При попадании недробимого предмета сферический подшипник скольжения 6 сжимает пружины 14, подшипники 8 по направляющим 9 отодвигаются, тем самым щель между валками увеличивается, и недробимый предмет проваливается в бункер.

Дробленый материал, проходя рабочую зону дробилки, самотеком разгружается в бункер и поступает на последующие процессы обогащения.

Благодаря различию в толщинах футеровочных бандажей осуществляется дополнительное ударное воздействие на дробимый материал, что повышает степень раскрытия минеральных сростков. Оросительная система способствует снижению интенсивности абразивного износа, защищает валы от высоких динамических нагрузок. Использование крышки 3, закрепленной на кожухе, обеспечивается быстрый доступ к валкам дробилки, их обслуживанию, что значительно сокращает время простоя оборудования, тем самым сохраняя коэффициент использования оборудования при оптимальном значении. Дробилку можно использовать для среднего и мелкого, в том числе как для сухого, так и для мокрого дробления материалов с пределом прочности до 420 МПА.

| название | год | авторы | номер документа |

|---|---|---|---|

| Валково-зубчатая дробильная установка | 2024 |

|

RU2835198C1 |

| ВАЛКОВАЯ ДРО^БИЛКА ДЛЯ ИЗМЕЛЬЧЕНИЯ ТВЕРДЫХ МАТЕРИАЛОВ | 1973 |

|

SU395110A1 |

| КОНУСНАЯ ИНЕРЦИОННАЯ ДРОБИЛКА С УСОВЕРШЕНСТВОВАННЫМ ПРОТИВОДЕБАЛАНСОМ | 2015 |

|

RU2576449C1 |

| ВАЛКОВАЯ ДРОБИЛКА С БОКОВЫМИ ПЛАСТИНАМИ | 2013 |

|

RU2622260C2 |

| Поточная линия производства щебня | 1985 |

|

SU1351670A1 |

| Устройство для дробления сыпучих материалов | 1980 |

|

SU957960A1 |

| Конусно-валковая дробилка | 1988 |

|

SU1597209A1 |

| ВАЛКОВАЯ ДРОБИЛКА | 2005 |

|

RU2288036C1 |

| МОДЕРНИЗИРУЮЩИЙ КОМПЛЕКТ РАСПРЕДЕЛИТЕЛЯ ОТКЛОНЕНИЯ ДЛЯ ВАЛКОВОЙ ДРОБИЛКИ, ВАЛКОВАЯ ДРОБИЛКА И СПОСОБ УСТАНОВКИ ТАКОГО КОМПЛЕКТА | 2018 |

|

RU2774685C2 |

| СПОСОБ ДРОБЛЕНИЯ-ИЗМЕЛЬЧЕНИЯ ПОЛИМИНЕРАЛЬНЫХ РУДНЫХ МАТЕРИАЛОВ, СОДЕРЖАЩИХ ДРАГОЦЕННЫЕ КАМНИ, И ДРОБИЛЬНО-ИЗМЕЛЬЧИТЕЛЬНАЯ МАШИНА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 2011 |

|

RU2464097C1 |

Изобретение относится к рудоподготовке и обогащению полезных ископаемых на основе дезинтеграции хрупких руд. Валковый дробящий агрегат состоит из рамы 1, установленной над бункером (не показан). Сверху на раме 1 жестко закреплен корпус 2. Верхняя часть корпуса 2 выполнена в форме крышки 3, которая соединена с корпусом 2 с возможностью съема. В верхней части корпуса 2 и в нижней части крышки 3 установлены крепежи крышки. В центре крышки 3 выполнено отверстие, в котором закреплен с возможностью съема загрузочный бункер 4. В верхней части бункера установлен отбойник 5. В центре передней поверхности корпуса 2 выполнено прямоугольное отверстие, в которое установлен с возможностью съема инфракрасный датчик контроля износа. В боковых поверхностях корпуса 2 напротив друг друга выполнены отверстия, в одно из которых установлена пружина 14, в другое – фиксатор положения подшипников 12. Пружина 14 жестко закреплена со сферическим подшипником скольжения 6. Сферический подшипник скольжения 6 соединен направляющими 9 с подшипником скольжения 8. На направляющих 9 установлены предохранительные кольца 13. В верхней поверхности корпуса 2 выполнено отверстие, в которое с возможностью съема установлено оросительное устройство 16. Валковый дробящий агрегат характеризуется повышенной износостойкостью футеровочных бандажей валков, при этом обеспечивается более полное раскрытие минеральных сростков. 3 ил.

Валковый дробящий агрегат, содержащий корпус с бункером для подачи исходного материала, размещенные в корпусе с возможностью вращения навстречу друг другу валки, каждый валок имеет отдельный привод, режущие элементы установлены с образованием зазора для прохода дробленого материала, отличающийся тем, что верхняя часть корпуса выполнена в форме крышки, которая соединена с корпусом с возможностью съема, при этом в верхней части корпуса и в нижней части крышки установлены крепежи, в центре передней поверхности корпуса выполнено прямоугольное отверстие, в которое установлен с возможностью съема инфракрасный датчик контроля износа, а на валках закреплены друг напротив друга сегментированные цилиндрические футеровочные бандажи меньшей толщины и друг напротив друга сегментированные цилиндрические футеровочные бандажи большей толщины.

| ВАЛКОВАЯ ДРОБИЛКА | 2005 |

|

RU2288036C1 |

| US 4396158 A1, 02.08.1983 | |||

| Нагревательное устройство для выращивания кристаллов | 1989 |

|

SU1758913A1 |

| Валковая дробилка | 1990 |

|

SU1726017A1 |

| ВАЛОК ВАЛКОВОЙ ДРОБИЛКИ | 1995 |

|

RU2093264C1 |

| ЛЕЧЕБНО-БАНДАЖНОЕ ИЗДЕЛИЕ ДЛЯ ЖЕНЩИН (ВАРИАНТЫ) | 1998 |

|

RU2146485C1 |

Авторы

Даты

2024-12-09—Публикация

2024-10-04—Подача