Изобретение относится к поточным линиям производства щебня преимущественно из отходов слюдяных руд и может найти применение в производстве строительных материалов, рудной, обогатителЕ ной и других отраслях промышленности.

Цель изобретения - повыщение качества готового продукта, снижение его себе- стоимойти.

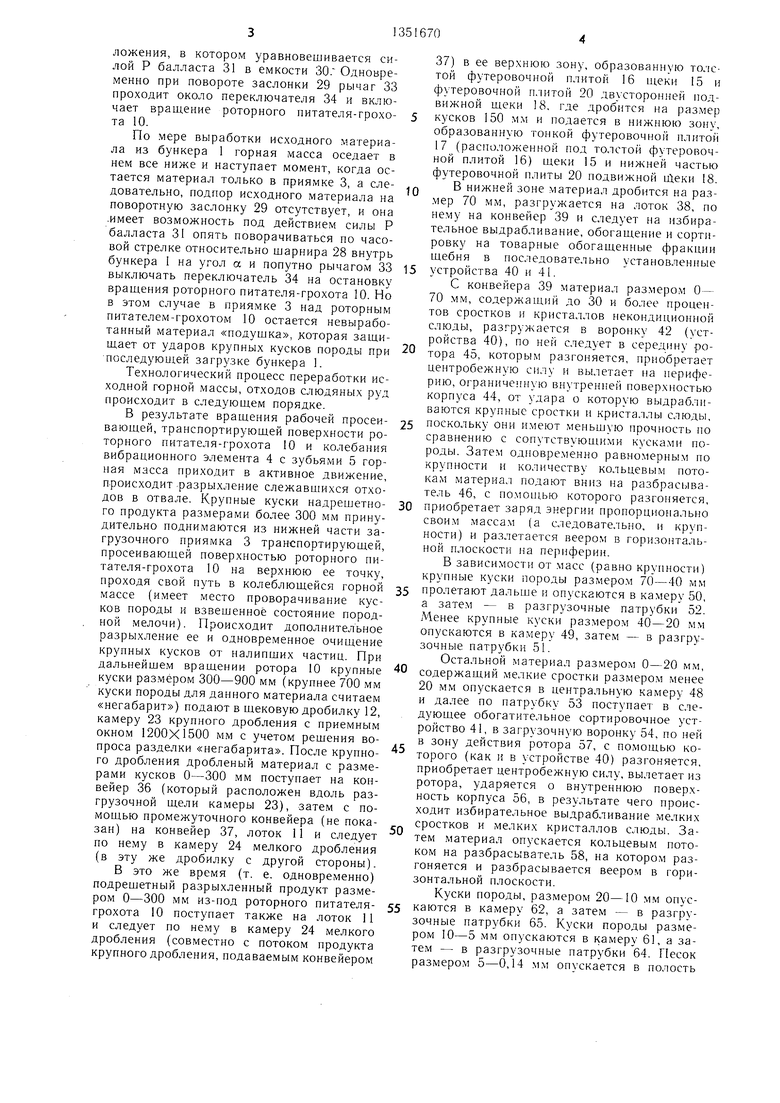

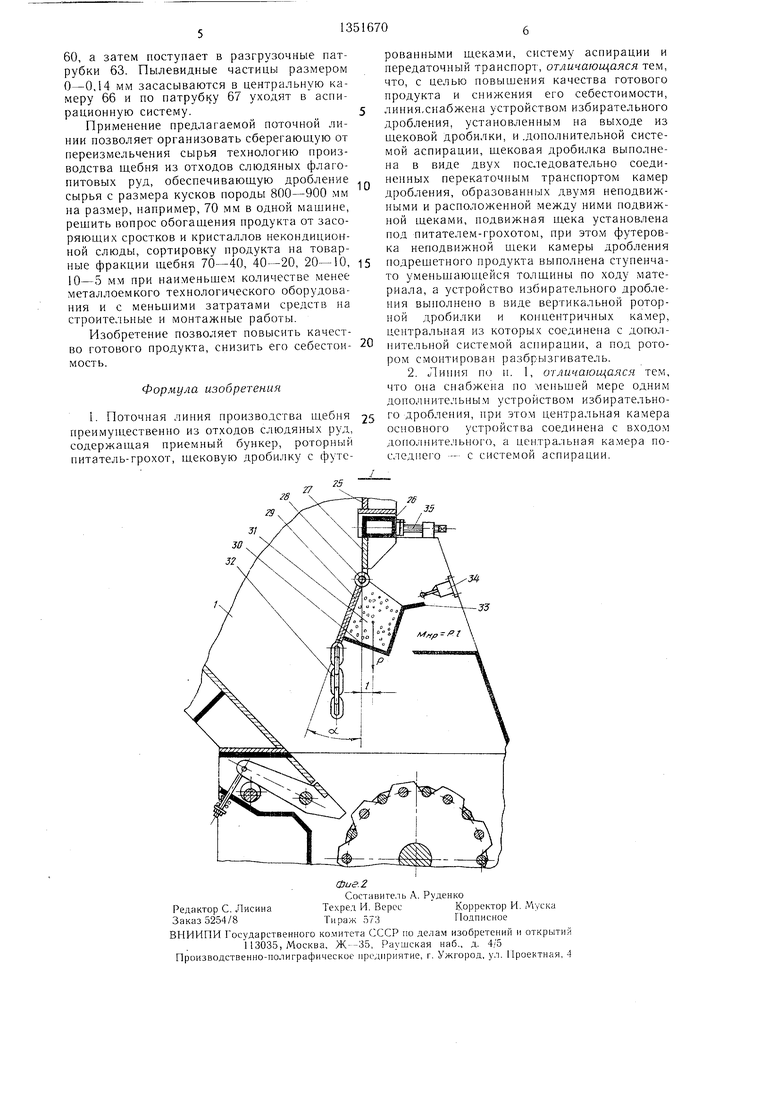

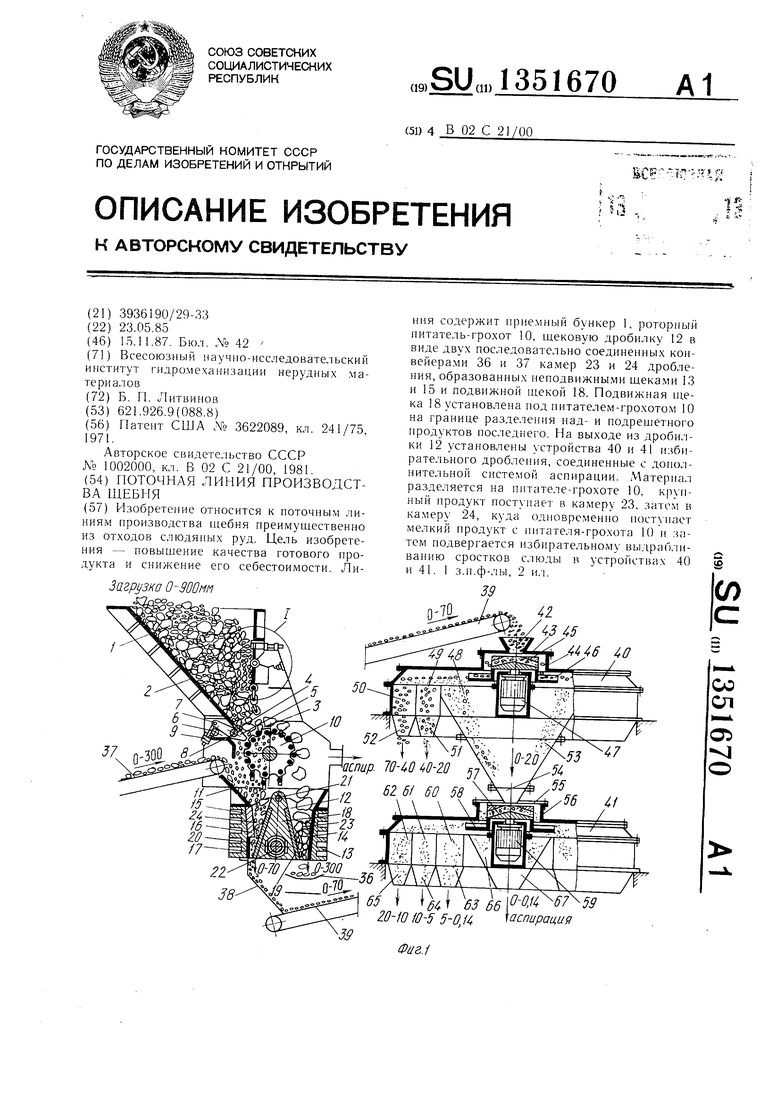

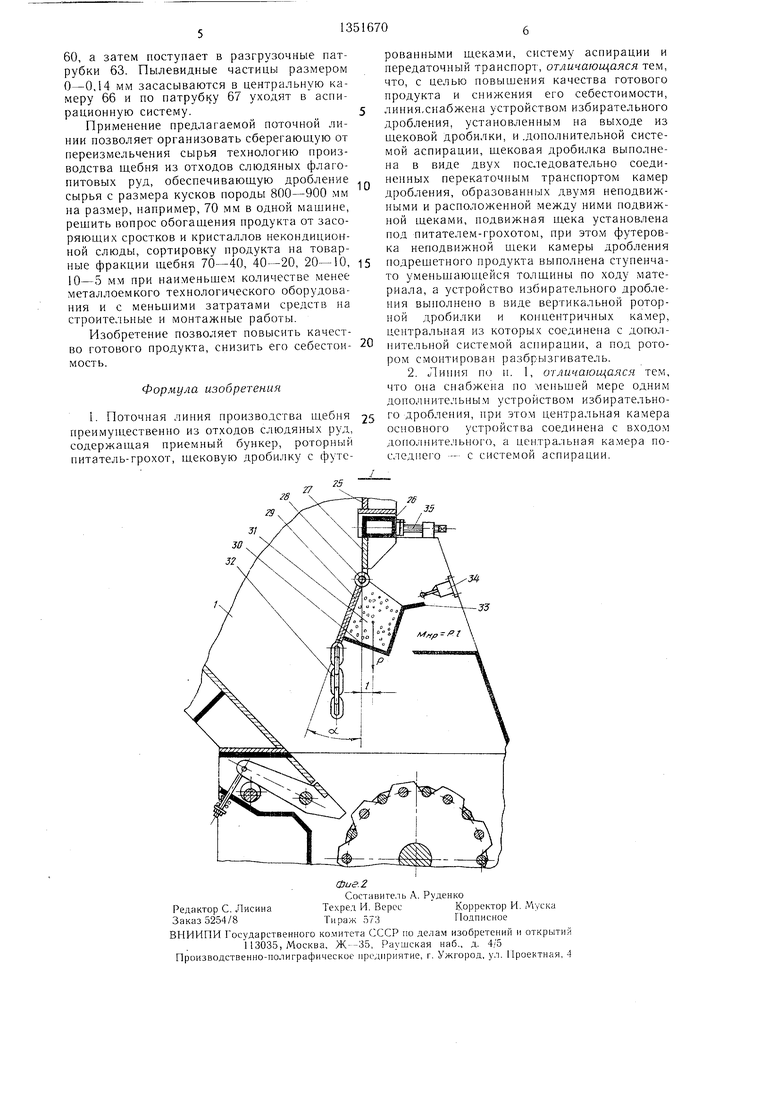

На фиг. 1 схематически показана предлагаемая поточная линия, общий вид; па фиг. 2 - узел I на фиг. 1.

Поточная линия производства щебня из отходов слюдяных руд состоит из приемного бункера 1 с наклонной плоскостью 2, загрузочного приямка 3, вибрацион}Ю1-о элемента 4 с зубьями 5 и эксцентриковым приводом 6, воздействующим на рычаг 7, установленный на оси 8, и амортизирую- ще1 о устройства 9, роторного питателя- грохота 10, лотка 11, Двухкамерной щеко- вой дробилки 12, содержащей неподвижную щеку 13 с футероБочной плитой 14 и неподвижную щеку 15 с футеровочными плитами 16 и 17 разной толщины, формы и размеров рифлений рабочих поверхностей, подвижную двустороннюю щеку 18 с футеровочными плитами 19 и 20 с разными величинами рифлений рабочих поверхностей, подвещенную на оси 21, приводимую в колебательное движение эксцентриковым приводом 22. Подвижная щека 18 расположена между неподвижными щеками 13 и 15 и установлена под роторным питателем-грохотом 10 на границе разделения крупного над- рещетного продукта, пе прошедшего через питатель-грохот 10, и мелкого подрещетного продукта, прошедшего через питатель-грохот 10. Неподвижная щека 3 с подвижной щекой 18 образуют камеру 23 дробления над- решетного продукта, или камеру крупного дробления. Неподвижная щека 15 с подвижной щекой 18 образуют камеру 24 дробления подре1петного продукта, или камеру мелкого дробления, состоящую из нескольких последовательно расположенных зон дробления, в зависимости от количества футеровоч- пых плит различной толщины щеки 15. Щеко- вая дробилка 12, питатель-грохот 10 и часть приемного бунке)а 1 заключены в обпхий кожух, соединенный с основной системой аспирации.

В узел питания дробилки, с целью защиты роторного питателя-грохота 10 от ударов круппых кусков породы при загрузке бункера 1, организована следящая и исполнительная система, обеспечивающая наличие «подущки из перерабатываемого материала, в приямке 3 над роторным питателем- грохотом 10, включающая вертикальную неподвижную стенку 25, поперечную подвижную балку 26 со стенкой 27, в нижней части которой на щарнире 28 укреплена поворотная заслонка 29 с емкостью 30, наполненной балластом 31. В нижней части поворотной заслонки 29 укреплена шторка из

цепей 32. В верхней части корпуса емкости 30 выполнен рычаг 33, который при повороте заслонки 29 с емкостью 30 относительно щарнира 28 проходит над переключателем 34 и имеет возможность включать и выключать его. Подвижная балка 26 концами опирается па корпус 1 и с помощью винтов 35 может перемещаться в горизонтальной плоскости совместно со стенкой

28, поворотной заслонкой 29, емкостью 30 и шторкой из цепей 32.

В поточную линию входят также конвейер 36 для приема продукта крупного дробления с размерами кусков О-300 мм из камеры 23, конвейер 37 для передачи этого продукта па лоток 11, а затем в дробилку 12 в полость камеры 24, лоток 38 для приема продукта окончательного дробления с размерами кусков О-70 мм, конвейер 39 для передачи этого продукта в последовательно установленные устройства 40 и 41 для изби0 )ательного выдрабливапия сростков, некондиционных кристаллов слюды, обогащения и сортировки материала на товарные фракции щебня.

Устройство 40 содержит загрузочную

с воронку 42, крышку 43, корпус 44, образующий с ротором 45 вертикальную роторную дробилку. Под ротором 45 установлен разбрасыватель 46, |ривод47. Под разбрасывателем 46 находятся концентричные камеры 48-50 с разгрузочными патрубками 51

Q и 52 для вывода щебня фракций 70-40 мм, 40-20 мм и патрубок 53 для сбора материала размером 0--20 мм и передачи его на последующую переработку в устройство 41. Устройство 41 содержит загрузочную воронку 54, 55, корпус 56, в ко5 тором размещен ротор 57 с разбрасывателем 58, закрепленные на приводе 59 камеры 60-62 с разгрузочны.ми патрубками 63-65, для вывода щебня фракций 20-10, 10-5 мм и песка фракции 5-0,14 мм, а также центральную камеру 66, через патрубок 67

0 соединенную с дополнительной системой аспирации для всаса и улавливания пыли размером О-0,14 мм.

Поточная линия производства щебня работает следующим образом.

В положении перед первичной загрузкой

бункера 1 исходной горной рудной массой отходов из отвалов заслонка 29 под действием силы Р балласта 31, находящегося в емкости 30, поворачивается по часовой стрелке относительно шарнира 28 внутрь бунке, ра 1 и одновременно рычагом 33 проходит над переключателем 34 и выключает его, что в системе автоматики равно команде остановки вращения роторного питателя-грохота 10. Первая порция исходного материала подается без максимальных по крупности кус5 ков породы. По мере заполнения приямка 3 бункера 1 горная масса давит на внутреннюю поверхность заслонки 29 и поворачивает ее относительно щарнира 28 против часовой стрелки до вертикального положения, в котором уравновешивается силой Р балласта 31 в емкости 30. Одновременно при повороте заслонки 29 рычаг 33 проходит около переключателя 34 и включает вращение роторного питателя-грохота 10.

По мере выработки исходного материала из бункера 1 горная масса оседает в нем все ниже и наступает момент, когда остается материал только в приямке 3, а следовательно, подпор исходного материала на поворотную заслонку 29 отсутствует, и она .имеет возможность под действием силы Р балласта 31 опять поворачиваться по часовой стрелке относительно шарнира 28 внутрь бункера I на угол а и попутно рычагом 33 выключать переключатель 34 на остановку врашения роторного питателя-грохота 10. Но в этом случае в приямке 3 над роторным питателем-грохотом 10 остается невыработанный материал «подушка, которая защи- ш,ает от ударов крупных кусков породы при последующей загрузке бупкера 1.

Технологический процесс переработки исходной горной массы, отходов слюдяных руд происходит в следующем порядке.

В результате вращения рабочей просеивающей, транспортирующей поверхности роторного питателя-грохота 10 и колебания вибрационного элемента 4 с зубьями 5 горная масса приходит в активное движение, происходит разрыхление слежавшихся отходов в отвале. Крупные куски надрещетно- го продукта размерами более 300 мм принудительно поднимаются из нижней части загрузочного приямка 3 транспортирующей, просеивающей поверхностью роторного питателя-грохота 10 на верхнюю ее точку, проходя свой путь в колеблющейся горной массе (имеет место проворачивание кусков породы и взвешенное состояние породной мелочи). Происходит дополнительное разрыхление ее и одновременное очищение крупных кусков от налипших частиц. При дальнейшем вращении ротора 10 крупные куски размером 300-900 мм (крупнее 700 мм куски породы для данного материала считаем «негабарит) подают в щековую дробилку 12, камеру 23 крупного дробления с приемным окном 1200X1500 мм с учетом решения вопроса разделки «негабарита. После крупного дробления дробленый материал с размерами кусков О-300 мм поступает на конвейер 36 (который расположен вдоль разгрузочной щели камеры 23), затем с помощью промежуточного конвейера (не показан) на конвейер 37, лоток 11 и следует по нему в камеру 24 мелкого дробления (в эту же дробилку с другой стороны).

В это же время (т. е. одновременно) подрешетный разрыхленный продукт размером О-300 мм из-под роторного питателя- грохота 10 поступает также на лоток 11 и следует по нему в камеру 24 мелкого дробления (совместно с потоком продукта крупного дробления,подаваемым конвейером

37) в ее верхнюю зону, образованную толстой футеровочной плитой 16 щеки 15 и футеровочной плитой 20 двусторонней подвижной шеки 18, где дробится на размер

кусков 150 мм и подается в нижнюю зону, образованную топкой футеровочной плитой 17 (расположенной под толстой футеровочной плитой 16) щеки 15 и нижней частью футеровочной плиты 20 подвижной 18.

В нижней зоне материал дробится на раз- .iep 70 мм, разгружается на лоток 38, по нему на конвейер 39 и следует па избирательное выдрабливание, обогащение и сортировку на товарные обогащенные фракции щебня в последовательно установленные

устройства 40 и 41.

С конвейера 39 .материал размером О- 70 мм, содержащий до 30 и более процентов сростков и кристаллов некондиционной слюды, разгружается в воронку 42 (устройства 40), по ней следует в середину ро тора 45, которым разгоняется, приобретает центробежную силу и вылетает на периферию, ограниченную внутрен1 ей поверхностью корпуса 44, от удара о которую выдрабли- ваются крупные сростки и кристаллы слюды,

5 поскольку они имеют меньшую прочность по сравнению с соп тствующими кусками породы. Затем одновременно равномерным по крупности и количеству кольцевым потокам материал подают вниз на разбрасыватель 46, с по.мощью которого разгоняется,

0 приобретает заряд энергии пропорциор|ально своим .массам (а следовательно, и крупности) и разлетается вееро.м в горизонтальной плоскости на периферии.

В зависимости от масс (равно крупности) крупные куски породы размером 70-40 мм

5 пролетают дальше и опускаются в камеру 50, а затем - в разгрузочные патрубки 52. Менее крупные куски размером 40-20 мм опускаются в камеру 49, затем - в разгрузочные патрубки 51.

Остальной .материал размером О-20 мм.

0

содержащий мелкие сростки размером менее

20 мм опускается в центральную камеру 48 и далее по патрубку 53 поступает в следующее обогатительное сортировочное устройство 41, в загрузочную воронку 54, по ней в зону действия ротора 57, с помощью ко торого (как и в устройстве 40) разгоняется, приобретает центробежную силу, вылетает из ротора, ударяется о внутреннюю поверхность корпуса 56, в результате чего происходит избирательное выдрабливание мелких

сростков и мелких кристаллов слюды. Затем материал опускается кольцевым потоком на разбрасыватель 58, на котором разгоняется и разбрасывается веером в горизонтальной плоскости.

Куски породы, размером 20-10 мм опус5 каются в камеру 62, а затем - в разгрузочные патрубки 65. Куски породы размером 10-5 м.м опускаются в камеру 61, а затем - в разгрузочные патрубки 64. Песок размером 5-0,14 мм опускается в полость

60, а затем поступает в разгрузочные патрубки 63. Пылевидные частицы размером О-0,14 мм засасываются в центральную камеру 66 и по патрубку 67 уходят в аспи- рационную систему.

Применение предлагаемой поточной линии позволяет организовать сберегающую от переизмельчения сырья технологию производства щебня из отходов слюдяных флаго- питовых руд, обеспечивающую дробление сырья с размера кусков породы 800-900 мм на размер, например, 70 мм в одной машине, решить вопрос обогащения продукта от засоряющих сростков и кристаллов некондиционной слюды, сортировку продукта на товарные фракции щебня 70-40, 40--20, 20-10, 10-5 мм при наименьшем количестве менее металлоемкого технологического оборудования и с меньшими затратами средств на строительные и монтажные работы.

Изобретение позволяет повысить качество готового продукта, снизить его себестои- мость.

Формула изобретения

1. Поточная линия производства щебня преимущественно из отходов слюдяных руд, содержащая приемный бункер, роторный питатель-грохот, щековую дробилку с футерованными щеками, систему аспирации и передаточный транспорт, отличающаяся тем, что, с целью повышения качества готового продукта и снижения его себестоимости, линия,снабжена устройством избирательного дробления, установленным на выходе из щековой дробилки, и .дополнительной системой аспирации, щековая дробилка выполнена в виде двух последовательно соединенных перекаточным транспортом камер дробления, образованных двумя неподвижными и расположенной между ними подвижной щеками, подвижная щека установлена под питателем-грохотом, при этом футеровка неподвижной щеки камеры дробления подрешетного продукта выполнена ступенчато уменьшающейся толщины по ходу материала, а устройство избирательного дробления выполнено в виде вертикальной роторной дробилки и ко1щентричных камер, центральная из которых соединена с дополнительной системой аспирации, а под ротором смонтирован разбрызгиватель.

2. Линия по н. 1, отличающаяся тем, что она снабжена по меньшей мере одним дополнительным устройством избирательного дробления, при этом центральная камера основного устройства соединена с входо.м дополнительного), а центральная камера последнего -- с системой аспирации.

/34

35

фиг. 2

Составитель Л. Руденко

Техред И. ВересКорректор И. Муска

Тираж 573Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж--35, Раушская наб., д. 4/5 Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

Редактор С. Лисина Заказ 5254/8

| название | год | авторы | номер документа |

|---|---|---|---|

| Поточная линия для переработки алюминиевых шлаков | 2023 |

|

RU2821798C1 |

| Самоходная сортировочная установка | 1981 |

|

SU1002000A2 |

| Устройство для сортировки слюдяных руд | 1978 |

|

SU745549A1 |

| Поточная линия для переработки алюминиевых шлаков | 2023 |

|

RU2805087C1 |

| Поточная линия выборки комовой глины и очистки гравия и песка | 1988 |

|

SU1532076A1 |

| ДРОБИЛЬНО-КЛАССИФИЦИРУЮЩИЙ КОМПЛЕКС | 1996 |

|

RU2111794C1 |

| Поточная линия для переработки алюминиевых шлаков | 2017 |

|

RU2660432C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЩЕБНЯ ИЗ ЖЕЛЕЗОСОДЕРЖАЩЕГО МАТЕРИАЛА | 1991 |

|

RU2043164C1 |

| СПОСОБ ПЕРЕРАБОТКИ МЕТАЛЛУРГИЧЕСКИХ ШЛАКОВ И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ (ВАРИАНТЫ) ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2377324C2 |

| КОМПЛЕКС СУХОЙ КОНЦЕНТРАЦИИ АЛМАЗОСОДЕРЖАЩЕЙ КИМБЕРЛИТОВОЙ РУДЫ | 2003 |

|

RU2247607C2 |

Изобретение относится к поточным линиям производства шебня преимущественно из отходов слюдяных руд. Цель изобретения - повышение качества готового продукта и снижение его себестоимости. ЛиЗагрузка О ЗООнп ния содержит приемный бункер 1, роторный питатель-грохот 10, щековую дробилку 12 в виде двух последовательно соединенных конвейерами 36 и 37 камер 23 и 24 дробления, образованных неподвижными шеками 13 и 15 и подвижной н;екой 18. Подвижная nie- ка 18 установлена нод питателем-грохотом 10 на границе разделения над- и подрешетного продуктов последнего. На выходе из дробилки 12 установлены устройства 40 и 41 избирательного дроблепия, соединенные с донол- нительной систе.мой аспирации. Материал разделяется на питателе-грохоте 0, крупный продукт поступает в камеру 23, затем в камеру 24, куда одновременно поступает мелкий продукт с питателя-грохота 10 и затем подвергается избирательному выдрабли- ванию сростков слюды в устройствах 40 и 41. 1 з.п.ф-лы, 2 ил. 39 7..jW. f 3 45 .4446 4ff / (О (Л со СП С5 О 20-ю fO-5 5-0,14 Фаг./ аспирация

| Патент США № 3622089, кл | |||

| Одноколейная подвесная к козлам дорога | 1919 |

|

SU241A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1987-11-15—Публикация

1985-05-23—Подача