Настоящее изобретение относится к улучшению побочных продуктов процесса регенерации отработанных масел, относящихся к непищевым маслам, при этом процесс может подразумевать прохождение через блок десилоксанирования.

Жидкие жирные вещества, обычно называемые маслами, часто используются в различных областях. В частности, в механике используются так называемые минеральные масла, получаемые из нефти, часто смеси углеводородов, а иногда и отличных от них веществ. Основная цель таких масел состоит в том, чтобы обеспечить взаимное скольжение движущихся механических деталей, минимизируя риск их заклинивания, приводящего к риску поломки или, по меньшей мере, серьезного повреждения, например, из-за износа. Например, известно, что масло вводят в двигатели автомобилей, чтобы обеспечить их правильную работу и избежать заедания.

Взаимное скольжение механических деталей приводит к заметному повышению температуры, часто смягчаемому наличием охлаждающей жидкости в камере вокруг каждой механической детали. Повышение температуры может привести к крекингу, конденсации, реакциям дегидратации и другим реакциям в маслах, иногда даже сильно изменяя их химическую природу с течением времени. В некоторых случаях происходит даже ограниченная полимеризация, которая приводит к образованию твердых частиц в масле, которые в долгосрочной перспективе могут повредить механические детали, погруженные в масло, царапая или растрескивая их.

Другая проблема состоит в том, что взаимное скольжение механических деталей приводит к трению и их износу, удаляя из обычно металлических механических деталей твердые частицы, которые остаются взвешенными в масле, способствуя созданию рисков дальнейшего повреждения движущихся механических частей.

Можно ожидать и других источников ухудшения состояния масла при его использовании, таких как, в некоторых случаях, также смешивание с меньшим или большим количеством воды или водных веществ.

Все это приводит к постоянному ухудшению качества масла со временем, и наступает момент, когда для нормальной работы оборудования необходима замена масла на свежее. В конце операции замены остается проблема, как утилизировать замененное масло, поскольку оно представляет собой загрязняющее вещество, опасное при попадании в организм, и которое, по существу, больше не может использоваться.

После относительно длительного периода, в течение которого масло просто сбрасывалось в канализацию, что является опасным, учитывая его токсичность, были предприняты попытки использовать масло другим образом, чтобы попытаться избежать его попадания в окружающую среду. В такой цели были созданы уполномоченные консорциумы, предназначенные для сбора отработанных масел дифференцированным образом, чтобы поставлять собранные продукты специализированным компаниям для их восстановления и, возможно, улучшения.

На первом этапе была предпринята попытка избавляться от отработанного масла путем его сжигания. Однако эта система, все еще широко используемая, не позволяет использовать отходы, а сжигание веществ такого рода не всегда является простым; а кроме того, необходимо сначала обработать сжигаемое масло для удаления воды, чтобы обеспечить его легкое и чистое сгорание.

Позже были разработаны различные процессы регенерации отработанных масел, начиная с экстракции циклопропаном или серной кислотой примесей, содержащихся по разным причинам в отработанном масле.

Сам заявитель разработал с течением времени несколько систем извлечения, которые следуют базовой схеме, к которой применяются различные варианты, некоторые из которых являются весьма инновационными, что привело к способам извлечения с особенно высокими выходами. На практике это начинается с масел, собранных уполномоченными консорциумами, которые подщелачиваются, затем подвергаются однократному испарению для того, чтобы удалить воду, а затем выполняются другие операции удаления примесей, то есть стадии фракционной дистилляции и гидроочистки. Некоторые из этих процессов предусматривают дополнительные стадии декантации и/или центрифугирования. Другие процессы предусматривают стадию мембранной фильтрации после гидроочистки. Другие предусматривают новый помол выбрасываемой фракции, с дальнейшим извлечением масла и получением битуминозной фракции особенно высокого качества. В любом случае получается продукт с высокой добавленной стоимостью, при значительном снижении выброса загрязняющих веществ любого рода в окружающую среду, что особенно желательно, так как большая часть отработанного масла даже сегодня по-прежнему утилизируется неправильно.

Другая проблема, которая возникает, в частности, когда водород, получаемый из биодизеля и т.п., используется для очистки, заключается в довольно большом количестве кремнезема, который необходимо удалять, чтобы иметь возможность получить основу для смазочных материалов, которая также удовлетворяла бы законодательным требованиям к их сбыту.

Таким образом, были рассмотрены процессы, позволяющие удалять источники кремнезема из восстанавливаемых масел.

Патентный документ EP 3392328 раскрывает процесс для регенерации отработанных масел, содержащий стадию фракционной дистилляции и стадию гидроочистки, в котором водород, который подается на стадии очистки, является водородом, поступающим от риформинга биогаза. Рециркулирующий водород после гидроочистки затем подвергается десилоксанированию перед возвратом в реактор гидроочистки.

Патентный документ IT102017000133760, соответствующий WO2019/102308, раскрывает установку для регенерации отработанных масел, содержащую колонну фракционной дистилляции, питаемую потоком, поступающим из блока теплообмена, и установку гидроочистки масляных фракций, выходящих из упомянутой колонны фракционной дистилляции. Кроме того, она содержит по меньшей мере блок десилоксанирования, содержащий слой частиц глинозема.

Недостаток этой последней установки состоит в том, что она имеет отходы глинозема - приблизительно 300 тонн в год, подлежащие утилизации и сильно загрязненные силоксанами и протекающими через него маслами, а также их примесями. Следовательно, это побочный продукт, который сегодня является бесполезным и от которого трудно избавиться.

В установках, использующих центрифуги, о которых упоминалось ранее, на стенках скапливаются твердые частицы и паста - приблизительно 1200 тонн в год, которые также являются сильно загрязненными побочными продуктами, от которых трудно избавиться.

Наконец, еще один побочный продукт, который со временем накапливается и который сам по себе трудно утилизировать, — это шлам из резервуаров, в которых хранятся регенерируемые масла в ожидании обработки.

Все эти побочные продукты в настоящее время не подлежат повторному использованию и становятся по окончании рабочего цикла специальными отходами, которые необходимо утилизировать в соответствии с нормативными требованиями. Это создает затраты, которые влияют на себестоимость продукции, ограничивая прибыль перерабатывающего завода, выполняющего обработку, а также отходы, загрязняющие окружающую среду.

Патентный документ WO02/102930 раскрывает высокоэффективный в плане энергии способ переработки отходов нефтеперерабатывающих производств с использованием тепловой энергии гидроразрыва нефти или золы сгорания твердого материала, при этом указанный твердый материал поглощает образующуюся воду. Продукт подвергается каталитическому крекингу.

Таким образом, соображения как экологического, так и экономического характера подталкивают к поиску нового применения для этих побочных продуктов, что позволяет избежать их утилизации и производить что-то привлекательное и легко реализуемое.

Задачей настоящего изобретения является предложить способ улучшения побочных продуктов процесса регенерации отработанных масел, который преодолевал бы упомянутые недостатки и позволял получать битум с улучшенными физически-химическими характеристиками и избегать утилизации таких побочных продуктов, являющихся фактически специальными отходами, и связанных с этим проблем. Эта задача решается посредством способа улучшения побочных продуктов процесса регенерации отработанных масел, который содержит по меньшей мере одну из следующих стадий: a) пропускание масла, подлежащего регенерации, через одну или несколько центрифуг, b) хранение масла, перед обработкой, в подходящих емкостях, c) десилоксанирование и d) фильтрование, и отличается тем, что побочные продукты одной или нескольких стадий от а) до d) обрабатывают, собирают и смешивают вместе, а затем добавляют к битумному материалу, выходящему из установки регенерации отработанных масел. В соответствии со вторым аспектом настоящее изобретение относится к установке для осуществления вышеупомянутого способа, которая отличается тем, что она содержит блок обработки каждого из побочных продуктов, поступающих со стадий a) - d), и смеситель с перемешиванием. Наконец, согласно третьему аспекту, настоящее изобретение относится к битуму, отличающемуся тем, что он получен посредством способа в соответствии с первым аспектом.

Зависимые пункты формулы изобретения раскрывают предпочтительные особенности настоящего изобретения.

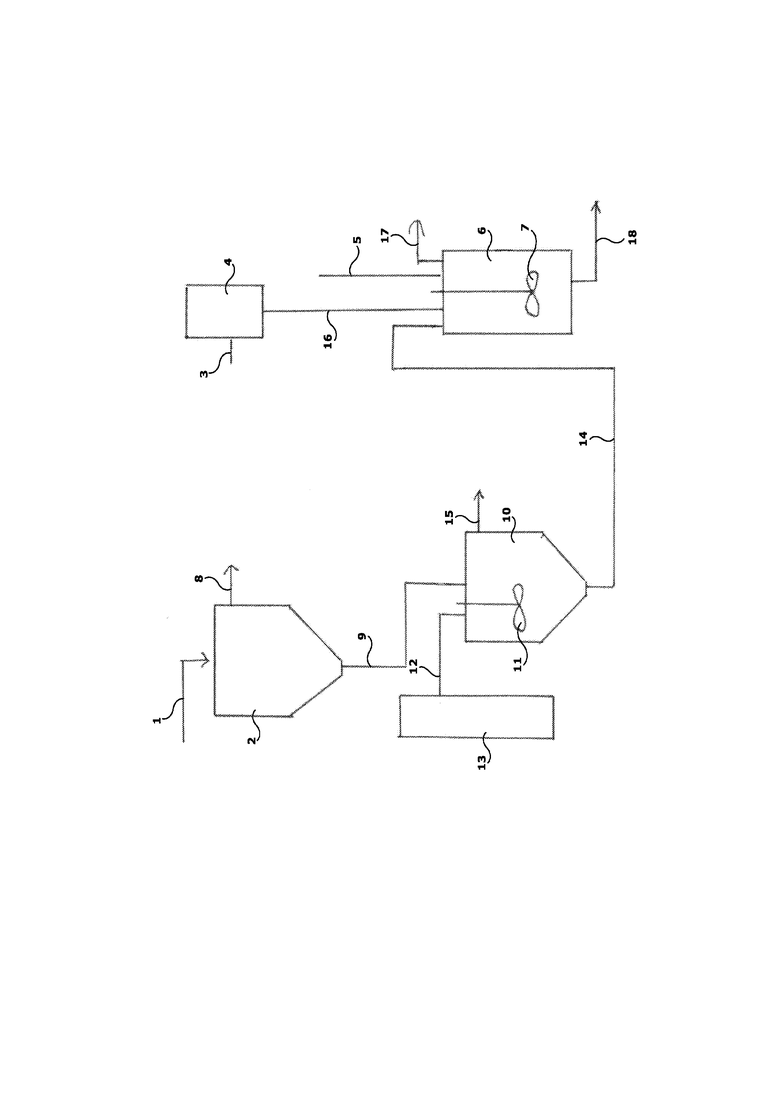

Дополнительные особенности и преимущества настоящего изобретения станут более очевидными из следующего подробного описания предпочтительного варианта осуществления, приведенного исключительно в качестве неограничивающего примера и проиллюстрированного единственным чертежом, на котором схематически показана установка, способная реализовать настоящее изобретение.

Во время центрифугирования твердые осадки остаются в центрифуге и периодически удаляются, чтобы избежать засорения. Удаленный материал обычно хранится в подходящих ящиках в ожидании утилизации.

Если желательно приступить к улучшению в соответствии с настоящим изобретением, вместо утилизации удаленный материал подается по трубе 1 в декантатор 2.

Если установка оснащается блоком десилоксанирования со слоем глинозема, вышеупомянутый слой после определенного периода эксплуатации уже не будет способен к значительному удалению силоксанов из потока масла, подлежащего регенерации; по этой причине глинозем должен быть удален из блока десилоксанирования, и обычно он направляется на утилизацию. В случае процесса в соответствии с настоящим изобретением отработанный глинозем направляется по трубе 3 в блок 4 микронизации.

Наконец, целит и шлам резервуаров хранения регенерируемых масел по трубе 5 подаются в смеситель 6 с встряхиванием 7.

Декантатор 2 имеет выходное отверстие 8, предпочтительно расположенное далеко от трубы 1, чтобы суспензия, подаваемая по трубе 1, не мутнела и не загрязнялась твердыми частицами и сточными водами, выходящими через отверстие 8, и сливную трубу 9, ведущую в реактор-декантатор 10, снабженный мешалкой 11 и, предпочтительно, охлаждающим устройством, известным по существу. Реактор-декантатор 10 питается трубой 9, идущей от декантатора 2, а также трубой 12, идущей от контейнера 13, содержащего негашеную известь, обычно под потоком азота во избежание ее нежелательной гидратации с риском чрезмерного тепловыделения и образования извести, непригодной для решаемой задачи.

Труба 14 соединяет реактор-декантатор 10 со смесителем 6, в то время как отходы удаляются в виде сточных вод трубой 15.

Блок микронизации соединяется со смесителем 6 через трубу 16.

Сам смеситель 6 содержит два выходных отверстия, выходное отверстие 17 для сточных вод и выходное отверстие 18 для продукта.

Далее иллюстрируется способ улучшения побочных продуктов.

Если процесс регенерации отработанных масел содержит стадию центрифугирования, твердый остаток удаляется известным образом из центрифуги и хранится. Затем он через трубу 1 поступает в декантатор 2. Таким образом, любые побочные продукты, поступающие со стадии a), подвергаются стадии декантирования для того, чтобы уменьшить содержание воды. Для такой операции обычно предусматривается питающий насос. Хотя был упомянут «твердый остаток», питание 1 на самом деле состоит из взвеси твердых частиц в масле и воде и представляет собой нечто среднее между жидкостью и пастой, так что это материал, который можно легко перекачивать. Эта стадия может выполняться непрерывно или периодически. Если это непрерывная подача, она должна быть относительно небольшой по отношению к массе, содержащейся в декантаторе 2, а если подача осуществляется периодически, после подачи материал должен оставаться в декантаторе 2 в течение определенного времени. В любом случае, масса, содержащаяся в декантаторе 2, должна быть практически невозмущенной, чтобы позволить твердому материалу опускаться вниз, а жидкости подниматься на поверхность. Таким образом достигается определенная степень разделения: жидкие, в основном (загрязненные) сточные воды, находящиеся на поверхности, удаляются через трубу 8 и направляются на стадию очистки сточных вод для последующего сброса; твердое вещество вместо этого проходит через трубу 9, а затем попадает в реактор-декантатор 10. Одновременно по трубе 12 в тот же реактор-декантатор 10 подается негашеная известь (СаО или оксид кальция), проходя через контейнер 13 (где она содержится, как указано, под азотом для предотвращения реакции ее гашения влагой воздуха). На практике твердый материал, выходящий из декантатора, смешивается с сильно дегидратирующим веществом, и предпочтительно, чтобы это сильно дегидратирующее вещество представляло собой CaO, легко доступный и дешевый. Реакция является сильно экзотермической, и по этой причине реактор-декантатор 10 предпочтительно покрывается теплообменником известного типа, содержащим хладагент. Мешалка 11 вызывает тщательное перемешивание твердого вещества, поступающего из декантатора 2, и СаО, поступающего из контейнера 13, создавая большую площадь контакта между двумя твердыми веществами, что значительно увеличивает выход реакции. В дополнение к удалению любых кислот CaO реагирует с водой, все еще впитывая твердое вещество, в соответствии с реакцией:

H2O+CaO --> Ca(OH)2

Со дна реактора-декантатора 10 выходит твердая смесь, содержащая исходные твердые вещества, поступающие от центрифугирования, негашеную и гашеную известь [Ca(OH)2]. Эта смесь по трубе 14 подается в смеситель 6. Любая сточная жидкость направляется по трубопроводу 15 на установку по утилизации сточных вод, возможно после стадии термического окисления содержащихся в ней веществ.

В том случае, когда блок десилоксанирования присутствует в установке регенерации отработанного масла, содержащей слой глинозема, когда упомянутый глинозем насыщается, он должен быть удален, возможно после прохождения некоторого цикла регенерации известным способом. Обычно такое удаление происходит периодически, после определенного количества циклов регенерации и/или после времени использования, которое компенсирует противоположные потребности не слишком часто заменять глинозем и при этом иметь все еще достаточный выход удаления. Альтернативно, можно измерять эффективность десилоксанирования, и заменять глинозем, когда содержание кремнезема в регенерируемом масле превышает заданный порог.

В любом случае отработанный глинозем по трубе 3 подается в блок 4 микронизации, в котором происходит дробление частиц и уменьшение их среднего размера. Твердый микронизированный оксид алюминия транспортируется по трубе 16 в смеситель 6.

При наличии блока фильтрации, содержащего целит, он направляется непосредственно в смеситель 6 из источника 5. По линии 5 в смеситель 6 также попадает шлам из резервуаров для хранения масла, подлежащего обработке. На практике побочные продукты, поступающие со b) и возможно со стадии c), смешиваются непосредственно друг с другом и с любыми другими побочными продуктами, как показано на схеме.

В смесителе 6 подаваемые вещества перемешиваются мешалкой 7. При этом твердые вещества, поступающие из труб 14, 16 и 5, смешиваются с масляным материалом, поступающим из шлама, поступающего из трубы 5. По трубе 17 удаляются любые отходы после стадии термического окисления, а хвостовой материал по трубе 18 направляется на окончательное использование.

Таким образом, совершенно неожиданным образом было обнаружено, что материал, который транспортируется по трубопроводу 18, может благодаря простой обработке, показанной ранее, легко и эффективно смешиваться с битумным материалом, поступающим из установки регенерации отработанного масла и который, вопреки тому, что считалось, способствует заметному улучшению физических и химических свойств производимого битума; причем только обработки, предложенные в соответствии с настоящим изобретением, позволяют получить такой результат. В частности, если этот материал добавляется к битуму более высокого качества, например, такому, который может быть получен согласно EP 3098291, он придает битуму такие свойства, что делает его твердым или почти твердым при комнатной температуре, что весьма желательно для некоторых процессов.

Следует учитывать, что различные материалы этого процесса состоят из побочных продуктов, которые вплоть до настоящей патентной заявки не использовались повторно, и таким образом превращались в отходы при удалении с установки. Этот тип отходов, содержащих различные загрязняющие вещества, должен был, кроме того, быть классифицирован как специальные отходы, которые требуют обременительных условий хранения и дорогостоящих процессов для их утилизации, и в любом случае оказывают воздействие на окружающую среду. Таким образом, эти побочные продукты вместо того, чтобы стать отходами, становятся частью одного из продуктов этих процессов и могут быть проданы. Напротив, добавление их к этим продуктам даже увеличивает их стоимость, позволяя увеличить прибыль для того, кто реализует процесс, учитывая, что в результате совершенно неожиданно получается большее количество продукта, имеющего весьма вероятно более высокую удельную стоимость. Таким образом, настоящее изобретение представляет собой отличный пример экономики замкнутого цикла, обеспечивающей преимущества как с экономической, так и с экологической точки зрения.

Следует также принять во внимание, что до сегодняшнего дня в данной области техники не было указаний, которые позволили бы специалисту понять, что способ, подобный только что описанному, может привести к действительно достигаемому результату, в то время как на самом деле считалось, что эти побочные продукты могут только отрицательно влиять на битум и, следовательно, не могут смешиваться с ним.

Однако следует понимать, что настоящее изобретение не следует рассматривать как ограниченное показанной выше специальной компоновкой, которая представляет собой лишь примерный вариант его осуществления, но что возможны различные варианты, все в пределах досягаемости специалиста в данной области техники и без отступлений от области охвата защиты настоящего изобретения, определяемой следующей формулой изобретения.

В частности, несмотря на то, что способ и установка были описаны исходя из предположения, что используются все побочные продукты, должно быть ясно, что в области охвата настоящего изобретения улучшение имеет место даже в том случае, если один или несколько побочных продуктов должны отсутствовать, хотя, вероятно, ценность битума, получаемого в конце, может быть ниже, чем битума, содержащего все побочные продукты; в любом случае, даже в этих случаях битум будет стоить больше, чем в настоящее время на рынке.

Более того, способ, являющийся предметом настоящей заявки, может быть осуществлен с использованием оксида алюминия и/или целита другого происхождения, чем регенерация отработанного масла.

Ниже приведены некоторые примеры реализации процесса в соответствии с настоящим изобретением.

Из 1-2 т глинозема, 1-2 т продукта, полученного в 14, и 5 т целита было получено 21 т высококачественного битума, продаваемого заявителем под торговой маркой Viscoflex 1000.

Из 2 т глинозема было получено 28 т битума, продаваемого заявителем под названием Itelplus 2.

Из 2 т материала, транспортируемого в 14, было получено 28 т битума, продаваемого под названием Viscoplus 1.

Наконец, из 5 т целита было получено 25 т битума, продаваемого под торговой маркой Viscoplus 2.

СПИСОК ССЫЛОЧНЫХ ОБОЗНАЧЕНИЙ

1 - подача осадков из центрифуги

2 - декантатор

3 - труба подачи глинозема

4 - блок микронизации

5 - подача целита и шлама из резервуара

6 - смеситель

7 - мешалка (в 6)

8 - выход (в 2)

9 - труба слива продукта (в 2)

10 - реактор-декантатор

11 - мешалка (в 10)

12 - труба

13 - контейнер

14 - труба

15 - слив отходов

16 - труба

17 - слив отходов

18 - слив продукта.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РЕГЕНЕРАЦИИ ОТРАБОТАННЫХ МАСЕЛ ПУТЕМ ДЕМЕТАЛЛИЗАЦИИ И ДИСТИЛЛЯЦИИ | 2004 |

|

RU2356939C2 |

| Установка очистки стоков | 2020 |

|

RU2747102C1 |

| СПОСОБ ТЕРМИЧЕСКОГО И/ИЛИ КАТАЛИТИЧЕСКОГО РАЗЛОЖЕНИЯ И/ИЛИ ДЕПОЛИМЕРИЗАЦИИ НИЗШИХ ОРГАНИЧЕСКИХ ВЕЩЕСТВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2181126C2 |

| Способ регенерации отработанного триарилфосфатного огнестойкого турбинного масла | 2020 |

|

RU2750729C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТРАБОТАННЫХ СМАЗОЧНЫХ МАТЕРИАЛОВ | 2015 |

|

RU2599782C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛАСТИЧНОЙ СМАЗКИ | 1999 |

|

RU2160767C1 |

| СПОСОБ ОБОГАЩЕНИЯ ТЯЖЕЛЫХ ЗАГРУЗОК ПРИ ПОМОЩИ ДЕЗАСФАЛЬТАЦИИ И ГИДРОКРЕКИНГА В КИПЯЩЕМ СЛОЕ | 2004 |

|

RU2344160C2 |

| СПОСОБ ГИДРОКОНВЕРСИИ НЕФТЯНЫХ ФРАКЦИЙ ПО Slurry-ТЕХНОЛОГИИ, ОБЕСПЕЧИВАЮЩИЙ ИЗВЛЕЧЕНИЕ МЕТАЛЛОВ КАТАЛИЗАТОРА И СЫРЬЯ, ВКЛЮЧАЮЩИЙ СТАДИЮ ПРОМЫВКИ | 2011 |

|

RU2567232C2 |

| СПОСОБ ОЧИСТКИ ТЯЖЕЛОЙ НЕФТИ И БИТУМА | 2014 |

|

RU2658829C2 |

| Способ получения метанола из сточных вод и установка для получения метанола из сточных вод | 2021 |

|

RU2778395C1 |

Настоящее изобретение относится к способу улучшения побочных продуктов процесса регенерации отработанных масел, содержащему следующие стадии: a) пропускание масла, подлежащего регенерации, через одну или несколько центрифуг, b) хранение масла, перед обработкой, в подходящих емкостях, c) десилоксанирование и d) фильтрование, при этом побочные продукты стадий от а) до d) обрабатывают, собирают, а также смешивают друг с другом и добавляют к битумному материалу, выходящему из установки регенерации отработанных масел, причем побочные продукты, поступающие со стадии a), подвергают стадии декантирования для уменьшения содержания воды, и побочные продукты, поступающие со стадии b) и/или со стадии c), смешивают непосредственно друг с другом и с любыми другими возможно обработанными побочными продуктами. Настоящее изобретение обеспечивает разработку способа улучшения побочных продуктов процесса регенерации отработанных масел, который преодолевает недостатки известного уровня техники и позволяет получить битум с улучшенными физически-химическими характеристиками и избежать утилизации таких побочных продуктов, являющихся фактически специальными отходами, и связанных с этих проблем. 3 з.п. ф-лы, 1 ил.

1. Способ улучшения побочных продуктов процесса регенерации отработанных масел, содержащий следующие стадии: a) пропускание масла, подлежащего регенерации, через одну или несколько центрифуг, b) хранение масла, перед обработкой, в подходящих емкостях, c) десилоксанирование и d) фильтрование, при этом побочные продукты стадий от а) до d) обрабатывают, собирают, а также смешивают друг с другом и добавляют к битумному материалу, выходящему из установки регенерации отработанных масел, причем побочные продукты, поступающие со стадии a), подвергают стадии декантирования для уменьшения содержания воды, и побочные продукты, поступающие со стадии b) и/или со стадии c), смешивают непосредственно друг с другом и с любыми другими возможно обработанными побочными продуктами.

2. Способ по п.1, в котором твердый материал, выходящий из стадии декантирования, смешивают с сильным дегидратирующим веществом.

3. Способ по п.2, в котором упомянутым сильным дегидратирующим веществом является CaO.

4. Способ по любому из предшествующих пунктов, в котором побочные продукты, поступающие со стадии c), микронизируют.

| EP 3098291 B1, 17.10.2017 | |||

| EP 3392328 A1, 24.10.2018 | |||

| Пахотина И.Н | |||

| / Перспективы мембранных технологий разделения и очистки отработанных масел | |||

| Современные автомобильные материалы и технологии, 2021, с | |||

| Крутильно-намоточный аппарат | 1922 |

|

SU232A1 |

| WO 1995021902 A1, 17.08.1995. | |||

Авторы

Даты

2024-12-09—Публикация

2021-01-15—Подача