Изобретение относится к органической химии, а именно, к процессам регенерации отработанных триарилфосфатных огнестойких турбинных масел и позволяет восстановить до нормируемых значений их физико-химические характеристики, измененные в процессе эксплуатации: кислотное число, содержание водорастворимых кислот, значение рН водной вытяжки, содержание воды, коррозионную активность, а также удалить металлы и нерастворимые механические примеси и восстановить состав масла. Способ позволяет, кроме того, повысить выход регенерированного масла по сравнению с известными способами.

Огнестойкие масла на основе триарилфосфатов, арильные группы в составе которых обычно содержат алкильные заместители С1-С4, применяют в системе смазки и системе регулирования турбоагрегата. К ним относят смесевые композиции триксиленилфосфатов, трет-бутилфенил(фенил)фосфатов и некоторые другие.

Наиболее распространенными загрязняющими веществами в составе отработанных огнестойких турбинных масел являются кислые продукты их распада, вода (при эксплуатации на паровых турбинах), твердые нерастворимые примеси и металлы, попадающие в масло в результате коррозии аппаратуры и вымывания из твердых сорбентов, часто применяющихся в системах очистки масел на энергопредприятиях.

Продукты деградации молекул триарилфосфатов представлены кислотами - неполными эфирами фосфорной кислоты, а также кислотами - продуктами окисления алкильных заместителей в бензольном кольце. Вторичные превращения этих кислот приводят к образованию их солей с металлами, генерированию пирофосфорной кислоты и ее солей, фосфорсодержащих продуктов конденсации и некоторых других соединений. Металлы, находящиеся в отработанных масла, представлены преимущественно металлами износа оборудования (Cu, Fe), а также металлами, привносимыми при кондиционировании масла в условиях маслохозяйства с применением твердых сорбентов (Al, Mg, Na и др.).

Регенерация значительных объемов огнестойких масел в условиях энергопредприятия -весьма затруднительная процедура. Восстановление качества отработанного смазочного материала до уровня свежего с возможностью его повторного использования по прямому назначению может быть реализовано в условиях промышленного производства при переработке отработанных масел, предварительно слитых из оборудования.

Большинство патентных данных по очистке турбинных масел на базе третичных сложных эфиров фосфорной кислоты (триарилфосфатов) относится к очистке огнестойких турбинных масел в условиях электростанции.

Сорбционная очистка

На ряде предприятий в станционных маслохозяйствах ТЭС или АЭС имеются системы очистки (кондиционирования) масла с использованием фильтрации, сорбции, центрифугирования и некоторых других методов. Такие технологии включают встроенное размещение модулей с сорбентами в контур обводной системы, через который со временем проходит вся жидкость в данной системе. Поток жидкости постоянно циркулирует через адсорбент, находящийся либо в специальных емкостях, либо в картриджах фильтров, и затем -через улавливающий фильтр, позволяющий удалить частицы, выделяемые картриджами.

Основным средством удаления кислых примесей в таких системах являются адсорбенты. Однако эти фильтры, как правило, не способны эффективно удалять продукты разложения масла из смазочных и гидравлических масел. Это связано с тем, что продукты разложения масел (включая как деградированные компоненты присадок, так и базовые компоненты) при рабочей температуре часто находятся в растворе. Когда жидкость охлаждается, продукты распада осаждаются из жидкости; они часто имеют размер менее одного микрона, что меньше размера ячейки фильтрующих элементов в используемых в настоящее время технологиях фильтрации. Кроме того, сами сорбенты могут вносить загрязнения. Например, в случае с фуллеровой землей адсорбированные кислоты растворяют свободные кальций и магний, которые в ней присутствуют. Кальций и магний поступают в смазочную жидкость в виде растворимых солей и гидролитически осаждаются на горячих поверхностях. Результатом является преждевременный износ деталей и сопутствующий отказ. Аналогичным образом активированный глинозем, который считается лучшим адсорбентом, дополнительно вносит в жидкость натрий. Проблема особенно остро проявляется, когда содержание натрия в масле поднимается выше 90 ppm. Натрий имеет тенденцию вступать в реакцию с жидкими продуктами распада в смазочной жидкости с образованием, например, фосфорных солей натрия. В результате попадания фосфатов натрия может произойти сильное вспенивание жидкости, что, в свою очередь, способно вызвать кавитацию масляного насоса, а также отказ подшипников и уплотнений.

Ионообменные смолы, применяемые в качестве сорбентов, также не свободны от недостатков. Известно, что полистирольные смолы могут легко окисляться при хранении при комнатной температуре. Когда окисленными смолами обрабатывают фосфатно-эфирные жидкости, они оказывают негативное влияние на удельное сопротивление жидкости. Находясь в рабочей форме обычно во влажном состоянии, ионообменные смолы вносят в обрабатываемую жидкость воду, в результате чего сложные фосфатные эфиры подвергаются гидролизу с образованием кислот. При этом эффективность работы ионитов в предварительно высушенном состоянии существенно снижается.

Различные молекулярные сита в качестве адсорбентов кислот также недостаточно эффективны, поскольку не удаляют неполные эфиры фосфорной кислоты из раствора и при относительно высоких уровнях кислотности сами по себе становятся источниками солей металлов. Это в свою очередь может увеличить количество дисперсного материала, осажденного в жидкости, и отрицательно повлиять на поверхностно-активные свойства смазочных жидкостей.

Еще одним недостатком сорбционной очистки огнестойких масел является сложность и многостадийность технологий регенерации адсорбентов. Например, патент US 4402883, опубл. 06.09.1983 раскрывает последовательность операций регенерации активированного оксида алюминия после его использования в процессе сорбционной очистки огнестойкого масла. Регенерацию оксида алюминия проводят путем трехкратной отмывки метанолом, этанолом или ацетоном с фильтрацией после каждой из промывок, упариванием растворителя и сушкой при 149°С: использованный оксид алюминия направляют в зону регенерации, где его промывают полярным органическим растворителем, после чего направляют на осушку и отгонку растворителя. Оксид алюминия возвращают в зону контакта, а растворитель направляют на рецикл, для чего основную его часть подают в дистилляционную колонну, откуда возвращают в зону промывки; масло после отгонки растворителя направляют на повторное использование; кубовый остаток дистилляционной колонны - на утилизацию. В некоторых случаях, в частности, в патенте RU 2635542 С1, опубл. 14.11.2017, где в качестве сорбента используют смесь катионита и анионита, отработанную на конкретном предприятии в процессах водоподготовки, сорбент после использования в процессе регенерации масла направляют на сжигание.

Очистка с применением водных растворов оснований.

Сильнозагрязненные отработанные масла характеризуются высокими кислотными числами, для нейтрализации таких жидкостей недостаточно обработки твердыми адсорбентами, для них необходимо использовать щелочные агенты, т.е. проводить обработки водными растворами оснований.

Известен способ очистки отработанных смазочных масел обработкой при температуре 85-97°С деэмульгатором на основе блок-сополимера окисей этилена и пропилена в присутствии 1-2%-ного водного раствора гидроксида натрия или аммиака с концентрацией 1-2 масс. %, взятого в количестве 0,5-1,0 масс. % от массы масла. Выход очищенного масла 92-95%. SU 1567615 А1, опубл. 30.05.1990.

Известен способ очистки отработанного масла от суспендированных в нем частиц. Предварительно нагретое в реакторе до температуры 80-100°С масло обрабатывают 30-50%-ным водным раствором карбамида, взятым в количестве 0,5-1,0% от массы очищаемого масла в расчете на сухой карбамид. В результате перемешивания с мелко диспергированными частицами карбамида происходит коагуляция суспендированных в масле загрязнений. Скоагулировавшиеся загрязнения располагаются на поверхности глобул карбамида. Образующуюся смесь под давлением 0,6-1,0 МПа направляют в дросселирующее устройство, в котором скорость потока резко возрастает, а давление опускается ниже давления насыщенных паров воды. Образующуюся паровоздушную смесь выводят из реактора с помощью вентилятора. В результате испарения воды происходит перекристаллизация карбамида, во время которой он проявляет кратковременную адсорбционную активность. Адсорбированные на поверхности карбамида примеси удаляют из масла отслаиванием, фильтрацией или осаждением. После многократного прохождения смеси через сопло дросселя смесь направляют в осадительную центрифугу или фильтр. RU 2078127 С1, опубл. 27.04.1997.

К недостаткам данного способа следует отнести следующее. При очистке масла с повышенным содержанием загрязнений и воды (≥3%) после завершения процесса перекристаллизации карбамида и осаждения часть загрязнений остается в масле. Для их удаления требуется дополнительное введение водного раствора карбамида в масло, повышающее его концентрацию по сухому веществу до 3 масс. %, и доочистка, в процессе которой при температуре 100°С происходит резкое вскипание масла, что усложняет процесс очистки масла.

Недостатком водно-щелочных методов является многостадийность, большое количество сточных вод, образующихся после промывки масла, необходимость осушки продукта после водных обработок и риск гидролиза сложных эфиров в процессе контактирования с водой с образованием фенолов и кислых эфиров.

Общим недостатком рассмотренных выше способов является также то, что каждый из них решает задачу восстановления, как правило, одного-двух параметров масла, и применим скорее к кондиционированию, а не к регенерации загрязненных масел.

Дистилляционные процессы очистки применяют обычно для очистки масла-сырца от непрореагировавших фенолов и тяжелых продуктов конденсации после его синтеза.

В патенте US 3219547 А, опубл. 23.11.1965 описываются три различных метода фракционирования сырцов, отличающихся количеством ректификационных колонн и точками отбора продуктовых и побочных потоков. Так, представлена схема из двух ректификационных колонн, дополненная флэш-дистиллятором. Процесс фракционирования сырцов с выделением целевого продукта проводят при температуре 200-300°С и остаточном давлении не более 20 мм рт. ст.в течение 24-30 ч. Фракцию, состоящую в основном из непрореагировавших фенолов (фенол, крезол, трет-бутилфенол), отгоняют при температуре паров 200-260°С и остаточном давлении не более 35 мм рт.ст. Триарилфосфаты отгоняют при температуре 200-350°С и остаточном давлении не более 20 мм рт.ст. Выход перегнанных триарилфосфатов составляет 86-95% от теоретического.

Недостаток способа заключается в снижении выхода триарилфосфатов в процессе фракционной дистилляции за счет потерь целевых продуктов на побочные реакции с образованием высококипящих кислых ариловых эфиров фосфорной, пиро- и полифосфорной кислот (жидкие кубовые остатки). Кроме того, патентуемые способы используют сложные технологии, обусловленные необходимостью проведения процесса дистилляции в несколько стадий и со сложным аппаратурным оформлением процесса.

Известен способ очистки триарилфосфатов путем дистилляции эфира-сырца, в котором перед перегонкой в сырец добавляют 0,01-0,8% диалкилфосфорной кислоты в расчете на вес сырого эфира. Процесс осуществляют двухступенчатой фракционной дистилляцией на роторно-пленочных аппаратах с выделением целевого продукта отгонкой непрореагировавших фенолов и последующим отделением целевого продукта от высококипящих примесей во втором роторно-пленочном аппарате. SU 644793, опубл.30.01.1979.

В известном способе очистки триарилфосфатов фракционную дистилляцию триарилфосфата-сырца с выделением целевого продукта проводят при температуре 200-350°С и остаточном давлении 1-20 мм рт.ст.в течение 24-30 ч. В триарилфосфат-сырец добавляют оксиэтилидендифосфоновую кислоту в количестве 1-3 масс. %. Считают, что при фракционной дистилляции сырцов с добавлением фосфорных кислот протекают реакции этерификации кислых ариловых эфиров фосфорной и пирофосфорной кислот (компонентов жидких кубовых остатков) фенолами, приводящие к образованию триарилфосфатов. Образующаяся в реакции этерификации вода гидролизует кислые эфиры пирофосфорных кислот до кислых эфиров фосфорных кислот, последующее взаимодействие которых с фенолами также приводит к образованию триарилфосфатов. Отработку оптимальных условий очистки проводят на примере дифенил(трет-бутилфенил)фосфата. RU 2019545 С1, опубл, 15.09.1994.

Недостатком всех рассмотренных выше способов является то, что в наибольшей степени методы дистилляции применяют для очистки триарилфосфатных масел после их синтеза из оксихлорида фосфора и фенолов, а при регенерации отработанных турбинных масел проявляют эффективность в восстановлении чаще одного, но не более двух параметров огнестойкого масла. Кроме того, описанные выше технологии применимы для регенерации отработанных гидравлических и смазочных жидкостей с невысоким кислотным числом.

Использование нейтрализаторов

Коррекцию кислотного числа отработанного огнестойкого триарилфосфатого масла проводят обычно водно-щелочной обработкой. Для обработок же некоторых других категорий масел с иной химической природой известно применение раскислительных агентов типа оксида кальция, гидроксида кальция, силиката кальция, оксида магния, гидроксида магния, силиката магния, применяемых для пищевых масел, RU 2539211 С2, опубл. 20.01.2015, или карбоната натрия, ортофосфата натрия, водные растворы которых используют в качестве разделяющих агентов при регенерации отработанных нефтяных масел. FR 2307035 А, кл. С10М 11/00, 1976.

Недостатком этого подхода является тот факт, что остаточное и неконтролируемое содержание металлов в регенерированном масле оказывается недопустимым для применения этого способа к регенерации огнестойких триарилфосфатных масел, поскольку приводит к пенообразованию в ходе его эксплуатации.

Наиболее близким к настоящему изобретению является способ регенерации огнестойкого триарилфосфатного турбинного масла, согласно которому проводят обработку отработанного огнестойкого масла водным раствором, содержащим щелочь или аммиак, для перевода кислых компонентов в водорастворимое состояние, динатриевую соль этилендиаминтетрауксусной кислоты, служащую комплексообразователем для металлов-загрязнителей, и линейный или разветвленный алифатический спирт С3-С5 в качестве деэмульгатора, облегчающего разделение водной и органической фаз. Компоненты промывочного раствора позволяют единовременно удалить растворенные примеси, образующиеся при старении масла, переводя их в водную фазу. Промывочный раствор вводят в отработанное масло в количестве 40-100 масс. % и интенсивно перемешивают при температуре 40-60°С в течение 7,5-8 ч, после чего смесь фильтруют и отделяют масляный слой, который промывают дистиллированной водой путем смешивания, после чего масло отделяют от промывочной воды и сушат в вакууме, постепенно поднимая температуру масла в течение 3-3,5 ч до температуры 80-120°С и выдерживают при этой температуре в течение 1-1,5 ч. RU 2674992 С1, опубл. 14.12.2018.

Недостатком способа является его многостадийность, необходимость утилизации/регенерации отработанного промывочного водного раствора и риск деградации фосфатных эфиров в результате гидролиза в ходе регенерации. Последнее особенно вероятно при регенерации три(алкиларил)фосфатных масел, в молекулах которых алкильные заместители в бензольных кольцах представлены радикалами С3 и С4. Известно, что гидролитическая стабильность алкилзамещенных арилфосфатов существенно зависит от природы алкильной группы, находящейся в составе бензольного кольца. Арилфосфаты с трет-бутильными заместителями в бензольном кольце существенно менее устойчивы к реакциям гидролиза в сравнении с ксиленил- или крезил-производными. Philips W. D. Phosphate ester hydraulic fluids. Ed. G. E. Totten. V. J. De Negri in Handbook of Hydraulic Fluid Technology, London - New York: Taylor & Francis Group, LLC. Chapter 19.05.10. 2011, p. 64.

Техническая задача, решаемая настоящим изобретением, заключается в разработке экономичного и экологически безопасного способа регенерации отработанного огнестойкого три(алкиларил)фосфатного турбинного масла путем очистки отработанного масла от примесей кислот, воды, продуктов уплотнения, металлов с сохранением химического состава его базовой основы и с восстановлением параметров отработанного огнестойкого масла до значений соответствующих параметров свежего масла.

Технический результат заключается в упрощении способа регенерации отработанного огнестойкого три(алкиларил)фосфатного турбинного масла, обеспечивающего восстановление комплекса параметров отработанного триарилфосфатного турбинного масла до значений соответствующих параметров свежего масла, и обеспечении его экологической безопасности.

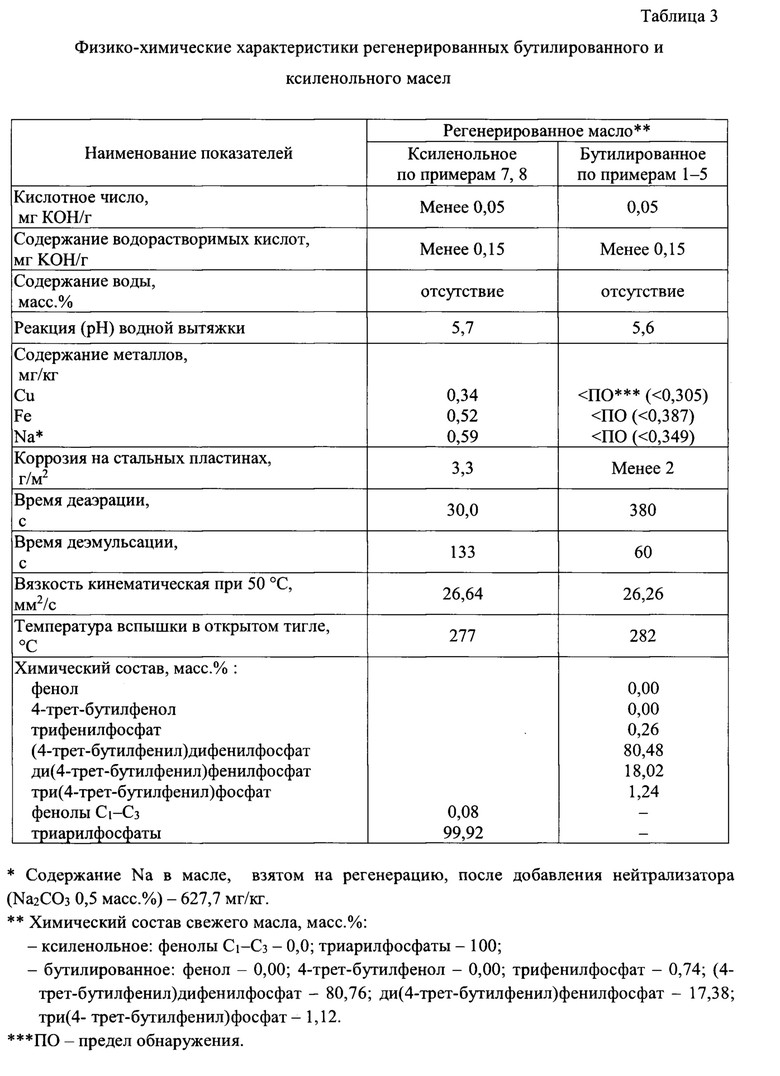

Предлагаемый способ позволяет получать огнестойкое масло с параметрами, восстановленными до нормируемых значений параметров масла, пригодного для залива в оборудование для повторного использования, в том числе: кислотное число (<0,05 мг KOH/г), рН водной вытяжки (>4,5), содержание водорастворимых кислот <0,15 мг KOH/г, содержание воды (<0,1 масс. %), коррозионная активность на стальных пластинах (<5 г/м2), а также удалять растворенные металлы до их содержания<6-7 ррт.

Заявляемый способ регенерации применим к отработанным огнестойким турбинным три(алкиларил)фосфатным маслам с общей формулой (Alkn-С6Н5О)3РО, где n=0-3, Alk - алкильный радикал С1-С4, в которых один или несколько параметров отличаются от нормируемых: кислотное число >0,05 мг KOH/г, рН водной вытяжки <6,9, содержание водорастворимых кислот >0,15 мг KOH/г, содержание воды >0,1 масс. %.

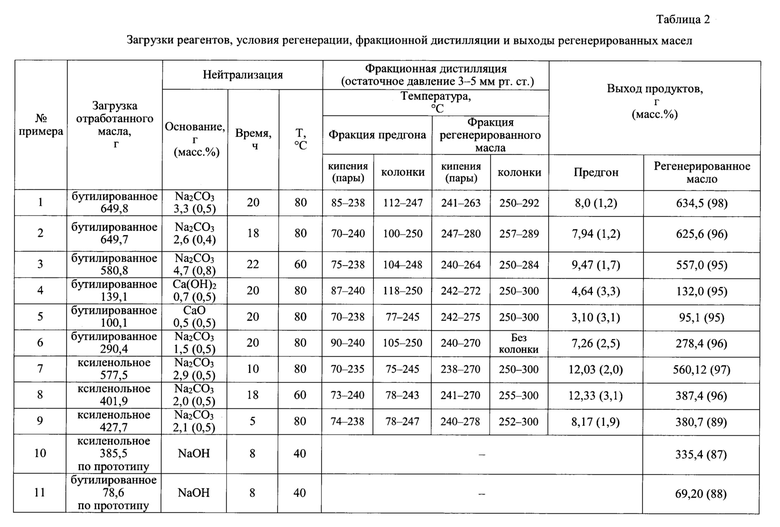

Технический результат достигается способом регенерации отработанного огнестойкого три(алкиларил)фосфатного турбинного масла, согласно которому в отработанное бутилированное или ксиленольное масло в количестве 0,4-0,8 масс. % вводят нейтрализующий агент - карбонат натрия, гидроксид кальция или оксид кальция, прокаленный при температуре 200°С в течение 2-3 ч, интенсивно перемешивают при температуре масла 60-80°С и атмосферном давлении в течение 10-22 ч, после чего проводят фракционную дистилляцию масла в обогреваемой дистилляционной колонке с температурой 250-300°С и при остаточном давлении 3-5 мм рт.ст., отбирая в качестве целевого продукта фракцию, выкипающую при температуре 240-280°С.

Достижению технического результата также способствует то, что отработанное бутилированное масло перемешивают в течение 18-22 ч, а отработанное ксиленольное масло перемешивают в течение 10-18 ч.

Обработку отработанного огнестойкого масла проводят путем его взаимодействия с нейтрализатором при температуре 60-80°С, переводя кислые компоненты в натриевые или кальциевые соли. Последующая фракционная дистилляция позволяет отделить от масла легкие продукты гидролитического распада три(алкиларил)фосфатов (соответствующие фенолы и воду), тяжелые загрязнители (соли и комплексы металлов, продукты уплотнения, шламы, непрореагировавший избыток нейтрализатора) и выделить целевую фракцию регенерированного огнестойкого масла. Отличительной особенностью предлагаемого способа является осуществление фракционной дистилляции с использованием обогреваемой насадочной колонки, обеспечивающей дистилляцию целевого масла с удерживанием в кубе летучих соединений металлов. В качестве насадки в колонке возможно использование, например, спиральной насадки 3,5×3 мм, выполненной из проволоки диаметром 0,5 мм из стали 12Х18Н10Т. Фракционную дистилляцию проводят при остаточном давлении 3-5 мм рт.ст., удаляя легкие продукты с температурой кипения до 240°С при температуре в колонке не выше 250°С, и целевое регенерированное масло (температура кипения 240-280°С) при температуре колонки 250-300°С. Более высокие температуры нежелательны, поскольку вызывают термическую деструкцию три(алкиларифосфатов). В качестве нейтрализатора используют предварительно прокаленные в течение 2-3 ч при температуре 200°С основания:

карбонат натрия Na2CO3 ГОСТ 83-79 марка «ч»;

оксид кальция СаО, ГОСТ 8677-76;

гидроокись кальция Са(ОН2г, ГОСТ 9262-77 марка «ч».

Указанные признаки весьма существенны:

- способ свободен от недостатков, присущих сорбционной очистке с неконтролируемым привнесением металлов, и обеспечивает очистку отработанного три(алкиларил)фосфатного масла от комплекса продуктов старения (кислоты, фенолы, продукты уплотнения, металлы износа, привнесенные шламы, вода);

- способ, в отличие от способов, основанных на обработке масла промывками водными растворами, такие обработки не использует, что, во-первых, исключает риск внесения воды в целевое масло, не требует специальной стадии его осушки и, во-вторых, в полной мере исключает сточные воды, требующие, как известно, дорогостоящих очистных сооружений;

- способ предусматривает применение в качестве нейтрализующего агента дешевых, доступных, экологически и биологически безопасных веществ - карбоната натрия, оксида или гидроксида кальция, причем с их загрузкой в реактор в твердом виде, и отличается безопасностью отходов производства (натриевые или кальциевые соли кислот, углекислый газ, вода), не требующих специальных технологий переработки;

- способ позволяет минимизировать побочные продукты производства: в зависимости от степени загрязнения легкая фракция (предгон) и тяжелая фракция (кубовый остаток) составляют каждая не более 3,5 масс. % относительно массы отработанного масла, взятого на регенерацию;

- способ отличается простотой аппаратурного оформления, позволяет проводить процесс по малозатратной и малостадийной технологии;

- предложенный способ обеспечивает повышенные по сравнению с ближайшим аналогом (прототип) выходы регенерированного масла с качеством, отвечающем всем нормативам огнестойкого три(алкиларил)фосфатного масла для повторного использования;

- способ распространим на все три(алкиларил)фосфаты с алкильными заместителями С1-С4 в ароматических фрагментах.

Осуществление настоящего изобретения иллюстрируют приведенные ниже примеры, которые не ограничивают объем притязаний, представленных в формуле изобретения.

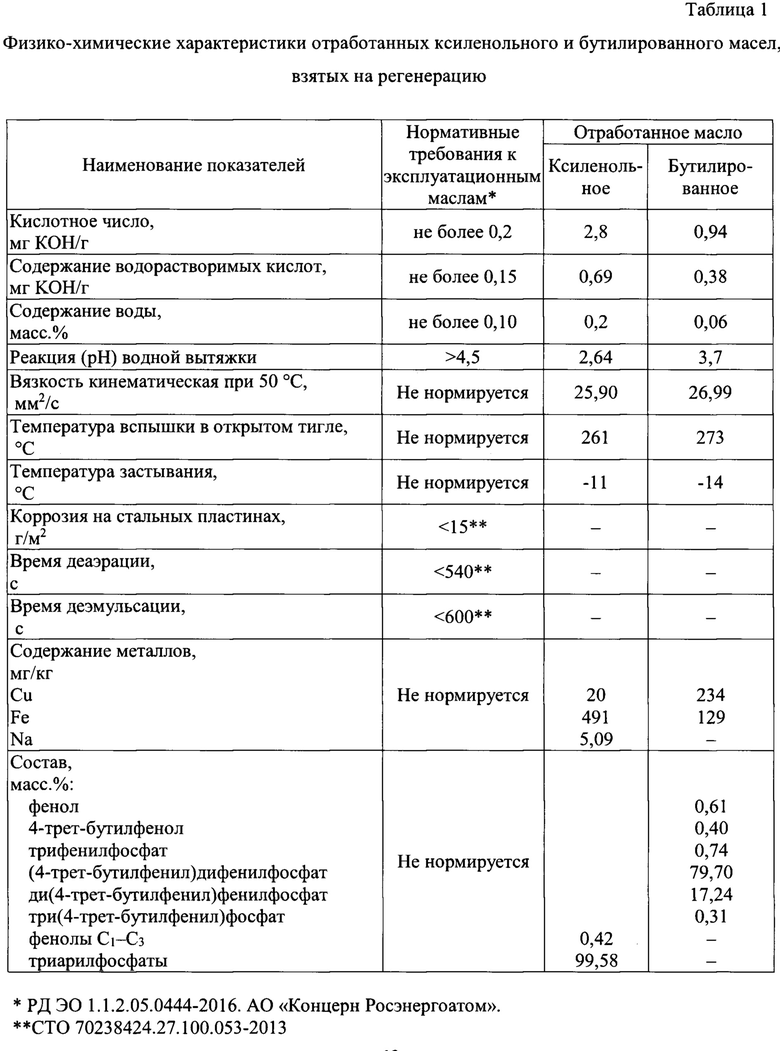

В таблице 1 приведены характеристики отработанных огнестойких турбинных масел, которые были подвергнуты регенерации в соответствие с настоящим изобретением. Для сравнения показаны нормативные параметры. В качестве ксиленольного (ксиленилфосфатного) масла использовано масло Fyrquel L с общей формулой (Alkn-С6Н5-nO)3РО, где n=0-3, Alk - алкильный заместитель C1-С3, в качестве бутилированного (трет-бутиларилфосфатного) -масло типа Fyrquel ЕНС с общей формулой (Alkn-С6Н5-nO)3РО, где n=0-3, Alk - алкильный заместитель трет-С4. Загрузки, показатели процесса и выходы продуктов показаны в таблице 2. Характеристики и состав целевого регенерированного масла представлены в таблице 3.

Пример 1. В трехгорлую кругл о до иную колбу емкостью 1000 мл, снабженную пропеллерной мешалкой и обратным холодильником, помещают 649,7 г отработанного бутилированного масла и 3,2 г карбоната натрия (0,5 масс. % в расчете на загруженное масло), предварительно прокаленного при температуре 200°С в течение 2 ч, смесь выдерживают при интенсивном перемешивании при температуре 80°С в течение 20 ч. По завершении нейтрализации реакционную массу подвергают фракционной дистилляции при остаточном давлении 3-5 мм рт.ст., для чего обратный холодильник реакционной колбы заменяют на обогреваемую насадочную колонку длиной 400 мм, диаметром 40 мм, заполненную спиральной насадкой 3,5x3 мм, выполненной из проволоки диаметром 0,5 мм из стали 12Х18Н10Т. Сначала отбирают фракцию предгона при температуре кипения 70-240°С, состав которой представлен преимущественно фенолами (фенол, трет-бутилфенол) - продуктами гидролитического распада масла; масса предгона составляет 7,9 г (1,2 масс. % от загруженного на регенерацию отработанного масла). После удаления фенолов отгоняют фракцию регенерированного масла при постепенном повышении температуры куба и температуры колонки от 250 до 300°С. Кубовый остаток, содержащий соли и комплексы металлов, продукты уплотнения и шлам, составляет обычно 1,5-2,5 масс. % от загруженного на регенерацию отработанного масла. Получают 625,6 г (96 масс. % в расчете на загруженное масло) регенерированного бутилированного масла.

Пример 2. Процесс проводят, как описано в примере 1, но в присутствие карбоната натрия, взятого в количестве 0,4 масс. % в расчете на загруженное масло при продолжительности перемешивания 18 ч.

Пример 3. Процесс проводят аналогично примеру 1, но в присутствие карбоната натрия, предварительно прокаленного при температуре 200°С в течение 3 ч и взятого в количестве 0,8 масс. % в расчете на загруженное масло при продолжительности перемешивания 22 ч и температуре 60°С.

Пример 4. Процесс проводят, как описано в примере 1, но в присутствие гидроксида кальция.

Пример 5. Процесс проводят, как описано в примере 1, но в присутствие оксида кальция.

Примеры 1-5 демонстрируют, что регенерация отработанного бутилированного масла по способу изобретения позволяет получить масло, отвечающее нормативным требованиям; примеры демонстрируют также, что в результате регенерации из композиции отработанного бутилированного масла полностью удаляются нежелательные примеси фенола и 4-трет-бутилфенола, компонентный состав, определяющий физико-химические и эксплуатационные свойства бутилированного масла, масс. %: фенол - 0,00, 4-трет-бутилфенол - 0,00, трифенилфосфат - 0,24, (4-трет-бутилфенил)дифенилфосфат - 80,48, ди(4-трет-бутилфенил)фенилфосфат - 18,02 и три(4-трет-бутилфенил)фосфат - 1,24, оказывается весьма близким к составу свежего масла (сравнить с данными таблицы 3).

Пример 6. Процесс проводят, как описано в примере 1, но без использования обогреваемой насадочной колонки при отгонке регенерированного масла. Содержание Na в регенерированном масле 14,3 мг/кг. Пример 6 демонстрирует, что проведение дистилляции масла без использования обогреваемой насадочной колонки приводит к загрязнению масла соединениями натрия, уносимыми с парами целевого продукта.

Пример 7. Процесс проводят, как описано в примере 1, но при загрузке в реактор отработанного ксиленольного масла и продолжительности перемешивания 10 ч. Фракция предгона содержит фенол, крезолы и ксиленолы.

Пример 8. Процесс проводят, как описано в примере 7, но при продолжительности перемешивания 18 ч и температуре 60°С.

Примеры 7, 8 демонстрируют, что регенерация отработанного ксиленольного масла по способу изобретения позволяет получить масло, отвечающее нормативным требованиям Компонентный состав при этом, масс. %: ∑ (фенол, крезолы, ксиленолы) - 0,08, триарилфосфаты - 99,92, практически не отличается от состава свежего масла (состав свежего масла указан в примечании к таблице 3).

Пример 9. Процесс проводят, как описано в примере 8, но при продолжительности перемешивания 5 ч. Пример 9 показывает, что сокращение времени нейтрализации приводит к снижению выхода целевого масла.

Пример 10 (сравнения). Процесс проводят как описано в типичном примере 3 прототипа. В реактор объемом 600 мл с рубашкой и пропеллерной мешалкой помещают 385,5 г отработанного ксиленольного триарилфосфатного огнестойкого масла Fyrquel L и добавляют к нему 40 мл промывочного раствора, содержащего, масс. %: гидроксид натрия -3,0, динатриевую соль этилендиаминтетрауксусной кислоты - 0,5, н-пропанол - 5,0, воду - до 100. Смесь перемешивают в течение 8 ч при температуре 40°С и дают остыть до комнатной температуры. Полученную эмульсию пропускают через 3 слоя картонного фильтра под давлением 5 атм. Масляный слой отделяют в делительной воронке, помещают в реактор, добавляют 400 мл дистиллированной воды и интенсивно перемешивают в течение 1 ч при температуре 40°С.Полученную эмульсию снова пропускают через картонный фильтр под давлением 5 атм. После отделения масляного слоя процедуру его промывки повторяют еще 3 раза, контролируя рН промывных вод (рН после четвертой промывки составляет 7,5). Промытый масляный слой сушат при остаточном давлении 50 мм рт. ст., плавно поднимая температуру в течение 3 ч до 80°С с последующей выдержкой в течение 1 ч при этой температуре. Выход регенерированного масла составляет 335,4 г (87 масс. %). Пример 10 показывает, что выход регенерированного ксиленольного масла, составляющий 87 масс. %, значительно более низкий в сравнении с достигаемым при осуществлении способа по настоящему изобретению (96-97 масс. %, примеры 7, 8). При этом, в отличие от прототипа, согласно которому для получения 1 кг регенерированного масла требуется ~5 кг промывочной воды, осуществление способа по настоящему изобретению использования промывочной воды не предусматривает.

Пример 11 (сравнения). Процесс проводят, как описано в примере 10 (пример 3 прототипа), но с отработанным бутилированным маслом, которое берут в количестве 78,6 г. Выход регенерированного масла составляет 88 масс. %, кислотное число составляет 0,05 мг KOH/г, рН 6,4, химический (молекулярный) состав бутилированного масла, полученного после регенерации, изменений практически не претерпевает, содержание металлов, мг/кг: Cu 0,58, Fe<0,25, Na 2.3. Пример 11 показывает, что, обеспечивая требуемые параметры регенерированного бутилированного масла, его выход значительно более низкий в сравнении с достигаемым при осуществлении способа по настоящему изобретению (95-98 масс. %, примеры 1-5). Пример 11 демонстрирует также, что, в отличие от ближайшего аналога, согласно которому для получения 1 кг регенерированного масла требуется ~5 кг промывочной воды, осуществление способа по настоящему изобретению использования промывочной воды не требует.

| название | год | авторы | номер документа |

|---|---|---|---|

| Промывочный раствор для регенерации отработанного огнестойкого триарилфосфатного турбинного масла и способ регенерации отработанного огнестойкого турбинного масла с его использованием | 2018 |

|

RU2674992C1 |

| Способ очистки отработанного огнестойкого триарилфосфатного турбинного масла от кислых продуктов | 2022 |

|

RU2791787C1 |

| Способ получения основы огнестойкого масла | 2018 |

|

RU2672360C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТРИАРИЛФОСФАТОВ | 1991 |

|

RU2028299C1 |

| Способ получения огнестойкой основы гидравлической жидкости | 2020 |

|

RU2751888C1 |

| Способ производства огнестойкой жидкости | 2016 |

|

RU2627402C1 |

| Способ регенерации использованного смазочного масла | 2020 |

|

RU2736715C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТРИАРИЛФОСФАТОВ | 1970 |

|

SU265883A1 |

| Способ регенерации огнестойких синтетических турбинных масел на основе сложных эфиров фосфорной кислоты | 2016 |

|

RU2635542C1 |

| Способ регенерации огнестойких синтетических турбинных масел на основе сложных эфиров фосфорной кислоты | 2016 |

|

RU2735224C1 |

Изобретение относится к процессам регенерации отработанных триарилфосфатных огнестойких турбинных масел. Способ регенерации заключается в том, что в отработанное бутилированное или ксиленольное огнестойкое турбинное масло в количестве 0,4-0,8 масс. % вводят нейтрализующий агент - карбонат натрия, гидроксид кальция или оксид кальция, прокаленный при температуре 200°С в течение 2-3 ч, и интенсивно перемешивают при температуре масла 60-80°С и атмосферном давлении в течение 10-22 ч, после чего проводят фракционную дистилляцию масла с использованием обогреваемой дистилляционной колонки с температурой 250-300°С и при остаточном давлении 3-5 мм рт. ст., отбирая в качестве целевого продукта фракцию, выкипающую при температуре 240-280°С. При этом отработанное бутилированное масло перемешивают в течение 18-22 ч, отработанное ксиленольное масло перемешивают в течение 10-18 ч. Технический результат заключается в упрощении способа регенерации отработанного огнестойкого три(алкиларил)фосфатного турбинного масла, обеспечивающего восстановление комплекса параметров отработанного триарилфосфатного турбинного масла до значений соответствующих параметров свежего масла, и обеспечении его экологической безопасности. 2 з.п. ф-лы, 3 табл., 11 пр.

1. Способ регенерации отработанного три(алкиларил)фосфатного огнестойкого турбинного масла, заключающийся в том, что в отработанное бутилированное или ксиленольное огнестойкое турбинное масло в количестве 0,4-0,8 масс. % вводят нейтрализующий агент - карбонат натрия, гидроксид кальция или оксид кальция, прокаленный при температуре 200°С в течение 2-3 ч, интенсивно перемешивают при температуре масла 60-80°С и атмосферном давлении в течение 10-22 ч, после чего проводят фракционную дистилляцию масла в обогреваемой дистилляционной колонке с температурой 250-300°С и при остаточном давлении 3-5 мм рт. ст., отбирая в качестве целевого продукта фракцию, выкипающую при температуре 240-280°С.

2. Способ по п. 1, отличающийся тем, что отработанное бутилированное огнестойкое турбинное масло перемешивают в течение 18-22 ч.

3. Способ по п. 1, отличающийся тем, что отработанное ксиленольное огнестойкое турбинное масло перемешивают в течение 10-18 ч.

| Промывочный раствор для регенерации отработанного огнестойкого триарилфосфатного турбинного масла и способ регенерации отработанного огнестойкого турбинного масла с его использованием | 2018 |

|

RU2674992C1 |

| СПОСОБ И УСТАНОВКА ДЛЯ РЕГЕНЕРАЦИИ СМАЗОЧНЫХ МАСЕЛ | 1994 |

|

RU2107716C1 |

| Способ консервирования зерна | 1931 |

|

SU25005A1 |

| СПОСОБ ОЧИСТКИ ОТРАБОТАВШИХ МИНЕРАЛЬНЫХ МАСЕЛ И СПОСОБ ПОЛУЧЕНИЯ АДСОРБЕНТА ДЛЯ ОЧИСТКИ ОТРАБОТАВШИХ МАСЕЛ | 2006 |

|

RU2337940C2 |

| Способ регенерации отработанного растительного масла | 1991 |

|

SU1808005A3 |

| СИСТЕМА ОХЛАЖДЕНИЯ | 1991 |

|

RU2022131C1 |

| SE 8404696 A, 22.03.1985 | |||

| US 3219547 A1, 23.11.1965. | |||

Авторы

Даты

2021-07-01—Публикация

2020-10-07—Подача