Изобретение относится, в целом, к безопасному ленточному конвейеру.

Ленточный конвейер может содержать множество опорных станций, распределенных вдоль трассы ленты. Каждая опорная станция содержит раму и один или несколько роликов, установленных с возможностью вращения на раме и поддерживающих конвейерную ленту.

Между каждым поддерживающим роликом и конвейерной лентой формируются углы захвата при укладке конвейерной ленты на ролики. Эти углы захвата чрезвычайно опасны, так как и лента, и ролик находятся в движении. Рука оператора может попасть в угол захвата и может быть раздавлена между лентой и роликом.

Возможна установка ограждений около каждого ролика для исключения доступа к области угла захвата.

Однако такие ограждения не являются полностью удовлетворяющими требованиям, и небольшой риск несчастных случаев сохраняется.

В этом контексте, целью изобретения является создание опорной станции конвейерной ленты с усиленной защитой в области углов захвата.

Для этого, согласно первому аспекту, изобретение относится к опорной станции ленточного конвейера, в которой опорная станция содержит:

- раму;

- по меньшей мере два поддерживающих ролика, приспособленных для поддержания конвейерной ленты, перемещающейся в продольном направлении от стороны выше по потоку от поддерживающих роликов к стороне ниже по потоку от поддерживающих роликов; при этом по меньшей мере два поддерживающих ролика установлены с возможностью вращения на раме вокруг соответствующих осей вращения, по существу перпендикулярных продольному направлению, и отделены в поперечном направлении зазором; причем углы захвата образованы между по меньшей мере двумя поддерживающими роликами и конвейерной лентой, когда конвейерная лента лежит по меньшей мере на двух поддерживающих роликах;

- ограждение угла захвата, включающее в себя ограждение ролика для каждого поддерживающего ролика, обращенное в продольном направлении к указанному поддерживающему ролику со стороны выше по потоку от этого поддерживающего ролика, и ограждение зазора для одного или каждого зазора, обращенное в продольном направлении к указанному зазору со стороны выше по потоку от этого зазора.

Таким образом, зазоры между роликами не оставлены незащищенными. Вместо этого ограждение установлено в продольном направлении напротив указанного зазора, так, чтобы операторы больше не имели доступа к углам захвата через зазоры.

Благодаря этой усиленной защите может быть уменьшен риск несчастных случаев.

Опорная станция может дополнительно обладать одним или несколькими следующими признаками, рассматриваемыми по отдельности или в любом технически возможном сочетании:

- ограждения роликов и одно или каждое ограждение зазора изготовлены из материала, обладающего модулем упругости, составляющим от 50 МПа до 400 МПа;

- ограждения роликов и одно или каждое ограждение зазора выполнены за одно целое друг с другом в виде единой детали;

- единая деталь содержит непрерывный верхний край, приспособленный для расположения непосредственно под конвейерной лентой и простирающий в поперечном направлении вдоль каждого поддерживающего ролика и одного или каждого зазора;

- единая деталь содержит, для каждого ограждения ролика, нижнюю часть, выполненную за одно целое с непрерывным верхним краем и продолжающую непрерывно верхний край вниз, при этом одно или каждое ограждение зазора содержит только непрерывный верхний край;

- нижние части двух смежных ограждений роликов отделены пространством, при этом каждое из указанных двух ограждений роликов содержит паз, отделяющий непрерывный верхний край от нижней части и открытый в пространство;

- рама содержит по меньшей мере одну крепежную балку, при этом по меньшей мере одна из нижних частей посредством выполненной в ней канавки прикреплена с соответствием по форме к по меньшей мере одной крепежной балке;

- по меньшей мере два поддерживающих ролика имеют оси вращения, наклоненные друг относительно друга, при этом соответствующие ограждения роликов наклонены друг относительно друга, и ограждение зазора образует шарнир между ограждениями роликов.

Согласно второму аспекту, изобретение относится к ленточному конвейеру, содержащему конвейерную ленту и множество опорных станций для упомянутой ленты, обладающих упомянутыми выше признаками, при этом опорные станции распределены вдоль упомянутой ленты.

Согласно третьему аспекту, изобретение относится к способу изготовления опорной станции, обладающей упомянутыми выше признаками, включающему в себя этапы:

- получение профиля с непрерывным верхним краем и непрерывной нижней частью вдоль всей его длины;

- вырезание пространства и пазов посредством штамповки Т-образного профиля.

Дополнительные особенности и преимущества изобретения станут очевидными из подробного описания, приведенного ниже, посредством пояснения, но не ограничения, со ссылками на чертежи.

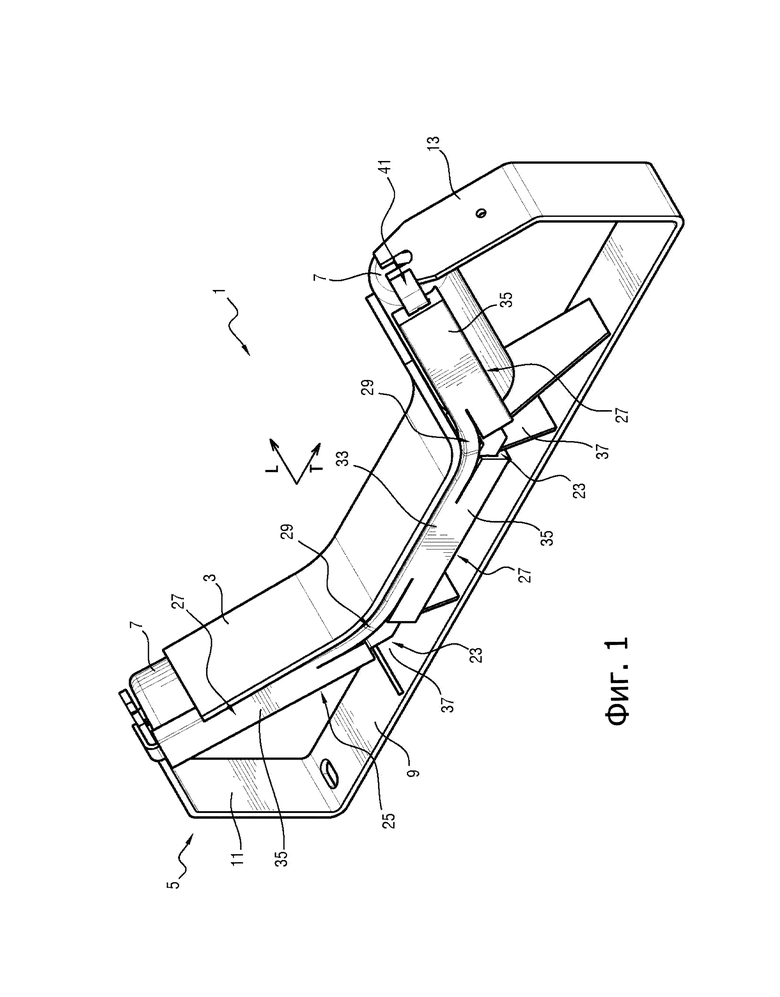

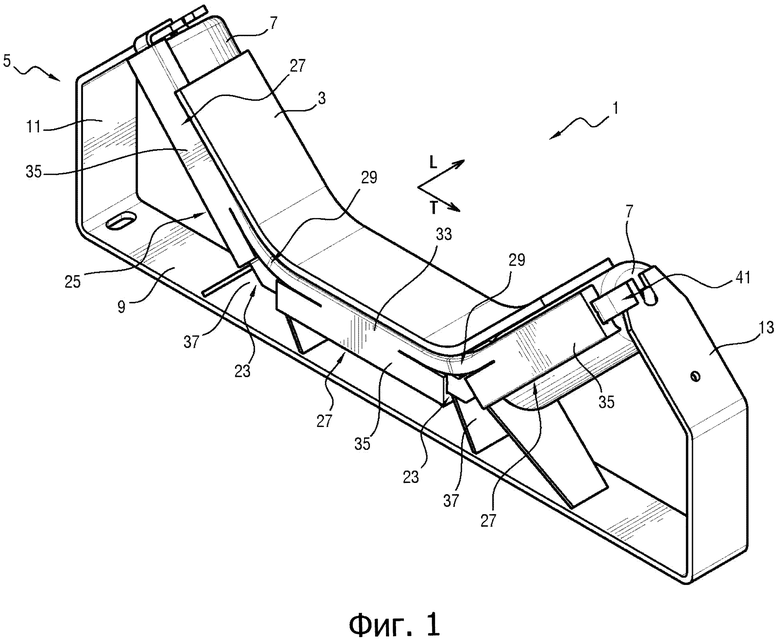

На фиг. 1 показана опорная станция согласно изобретению, при этом изображена только секция конвейерной ленты, лежащей на опорной станции, вид в перспективе;

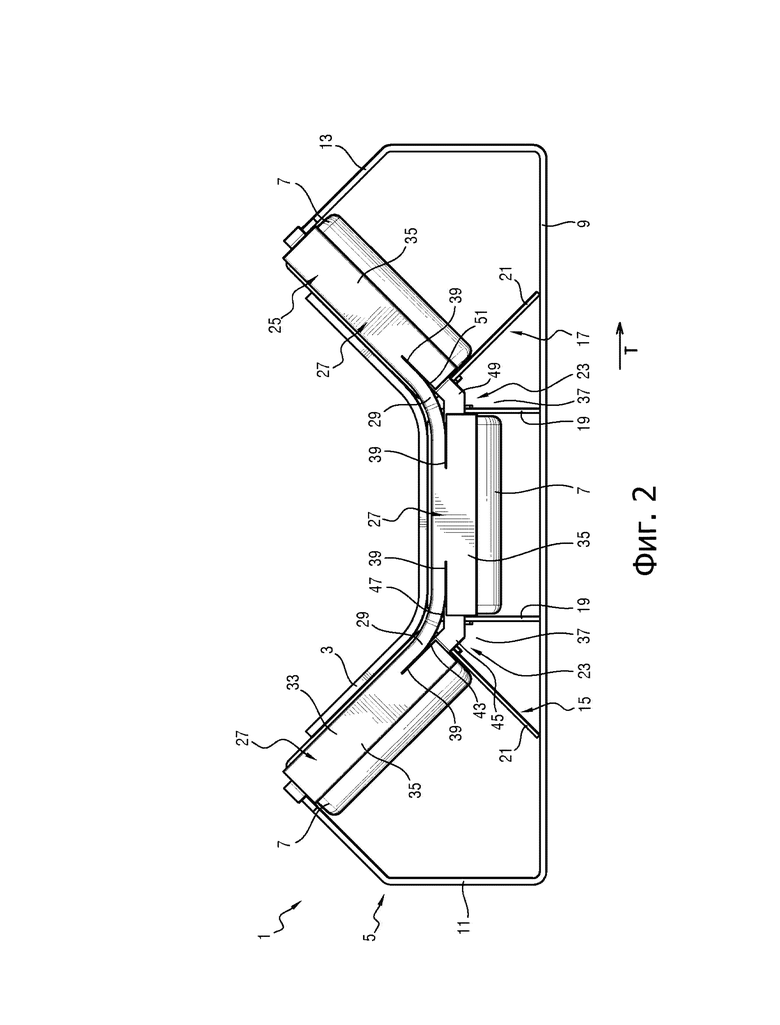

на фиг. 2 - опорная станция по фиг. 1, вид спереди;

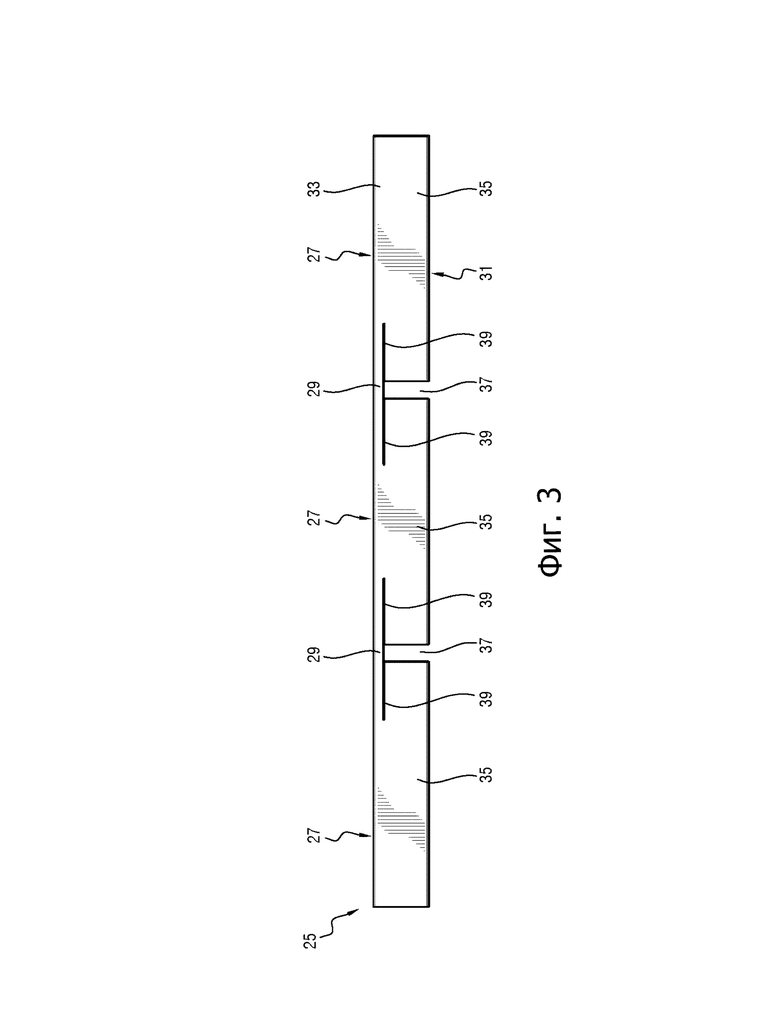

на фиг. 3 - съемное угловое ограждение, установленное на опорной станции по фиг. 1 и 2 не в согнутом состоянии, вид спереди; и

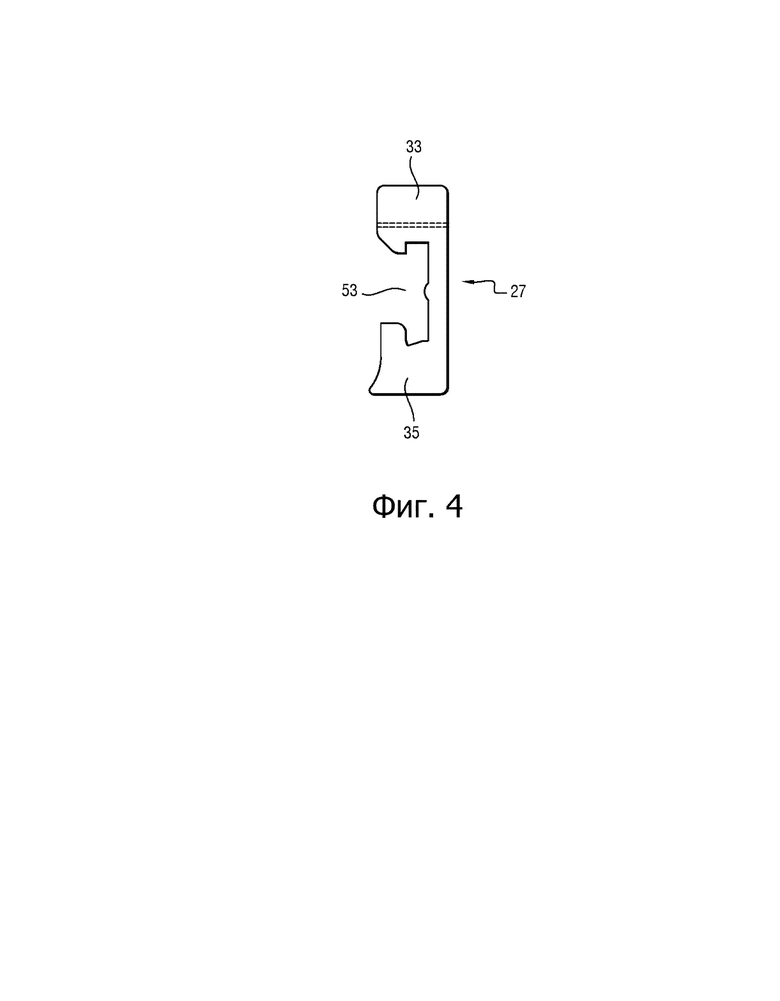

на фиг. 4 - ограждение угла захвата по фиг. 3, вид сбоку.

Опорная станция 1, показанная на фиг. 1 и 2, предназначена для интегрирования в ленточный конвейер.

Этот конвейер обычно предназначен для транспортирования измельченных материалов, например, песка или руды из места добычи.

Этот ленточный конвейер обычно содержит продольную конвейерную ленту 3 и множество упомянутых опорных станций 1, предназначенных для поддержания конвейерной ленты 3. Эти опорные станции 1 распределены вдоль ленты.

Обычно конвейерная лента 3 замкнута в петлю и обведена на ее концах вокруг возвратных роликов (не показано).

Обычно один из двух возвратных роликов является приводным, для обеспечения привода ленты.

На фиг. 1 и 2 показана только короткая продольная секция ленты 3, для раскрытия конструкции опорной станции.

Опорная станция 1 содержит раму 5 и по меньшей мере два поддерживающих ролика 7, приспособленных для поддержания конвейерной ленты 3.

Конвейерная лента 3 лежит на поддерживающих роликах 7, и ее перемещают в продольном направлении от стороны, расположенной выше по потоку от роликов 7, к расположенной ниже по потоку стороне роликов 7.

Продольное направление L, в котором перемещают конвейерную ленту 3, указано стрелкой на фиг. 1.

Ролики 7 установлены на раме 5 вокруг соответствующих осей вращения, которые не показаны на чертежах. Эти оси вращения расположены, по существу, перпендикулярно к продольному направлению.

В примере, показанном на чертежах, опорная станция 1 содержит три поддерживающих ролика 7: центральный ролик и два боковых ролика, расположенных с каждой стороны от центрального ролика вдоль поперечного направления T, показанного на фиг. 2.

Поперечное направление является горизонтальным и, по существу, перпендикулярным к продольному направлению.

Ось вращения центрального ролика 7 расположена, по существу, в поперечном направлении.

Оси вращения боковых роликов 7 наклонены, при этом наклон их такой, что три поддерживающих ролика 7 образуют форму лотка.

В показанном примере рама 3 имеет основание 9, предназначенное для расположения на опорной поверхности, и две боковых стойки 11 и 13. Она также содержит две изогнутые железные опоры 15 и 17 V-образной формы, прикрепленные к основанию 9. Центральный ролик 7 установлен с возможностью вращения между двумя железными опорами 15 и 17. Боковые ролики 7 установлены: один - между боковой стойкой 11 и железной опорой 15, а другой - между боковой стойкой 13 и железной опорой 17.

Более конкретно, каждая железная опора 15, 17 содержит центральное плечо 19 и боковое плечо 21, образующие сходящуюся вверху V-образную форму. Каждый боковой ролик 7 установлен между боковым плечом 21 одной из железных опор 15, 17 и одной из боковых стоек 11, 13. Центральный ролик установлен между центральными плечами 19 двух V-образных железных опор 15, 17.

В варианте осуществления рама 3 имеет любую другую пригодную форму.

В варианте осуществления изобретения опорная станция 1 содержит только два ролика 7 или содержит более трех роликов 7.

Оси вращения этих роликов могут образовывать друг с другом углы, не равные нулю, или наоборот, оси вращения могут быть выставлены в линию в поперечном направлении.

В любом случае, ролики 7 в поперечном направлении отделены друг от друга зазорами 23.

Этот зазор 23 разграничен круглыми торцевыми поверхностями роликов 7.

В показанном примере зазор имеет общую V-образную форму, так как оси вращения роликов наклонены друг относительно друга.

В показанном примере на фиг. 1 и 2, зазор 23 соответствует, по существу, пространству, определенному между центральным плечом 19 и боковым плечом 21 каждой V-образной железной опоры.

Углы захвата образуются между поддерживающими роликами 7 и конвейерной лентой 3, лежащей на поддерживающих роликах 7. Каждый угол захвата ограничен с одной стороны нижней стороной конвейерной ленты 3, а с другой стороны - роликом 7.

Опорная станция 1 также содержит ограждение 25 угла захвата.

Ограждение 25 угла захвата расположено со стороны, расположенной выше по потоку от роликов 7.

Для каждого ролика ограждение 25 угла захвата содержит ограждение 27 ролика, расположенное в продольном направлении напротив упомянутого ролика 7 со стороны, расположенной выше по потоку от ролика 7.

Согласно изобретению, ограждение 25 угла захвата дополнительно содержит ограждение 29 зазора для одного или каждого зазора 23, расположенное в продольном направлении напротив упомянутого зазора 23 со стороны, расположенной выше по потоку от упомянутого зазора 23.

Каждое ограждение 27 ролика проходит параллельно оси вращения указанного ролика 7, вдоль всей длины этого ролика 7. Ограждение 27 ролика, таким образом, имеет, по существу, такую же длину в осевом направлении, как и ролик 7.

Оно расположено непосредственно под конвейерной лентой 3 так, чтобы был огражден угол захвата.

Аналогичным образом, каждое ограждение 29 зазора проходит напротив всей ширины зазора 23, т.е. от одного из роликов 7, примыкающего сбоку к зазору 23, до другого ролика 7. Более конкретно: оно проходит от ограждения 27 ролика, которым огражден ролик 7 с одной стороны захвата, до ограждения 27 ролика, расположенного с другой стороны зазора 23. Ограждение 29 зазора расположено непосредственно под конвейерной лентой 3 таким образом, чтобы был предотвращен доступ к углам захвата через соответствующий зазор 23.

Благоприятным образом ограждения 27 роликов и ограждение (ограждения) 29 зазора (зазоров) выполнены за одно целое друг с другом в виде единой детали 31. Другими словами, они изготовлены в виде единой непрерывной детали. Эта часть показана на фиг. 3 и 4.

Благоприятным образом, ограждения 27 роликов и ограждение (ограждения) 29 зазора изготавливают из материала, выбираемого из следующего перечня: пластикового материала, в частности, полиэтилена, металла, дерева, композитного материала и т.п.

Как показано на фиг. 3, упомянутая единая деталь 31 содержит непрерывный верхний край 33, предназначенный для расположения непосредственно под конвейерной лентой 3.

Непрерывный верхний край 33 проходит в поперечном направлении вдоль каждого ролика 7 и одного или каждого зазора 23.

Другими словами, непрерывный верхний край 33 проходит вдоль всей длины в осевом направлении каждого ролика 7 и вдоль всей ширины каждого зазора 23.

Непрерывный верхний край 33, по существу, следует форме нижней поверхности ленты 3 около роликов 7, как пояснено ниже.

Другими словами, роликами 7 вместе определена поддерживающая поверхность для ленты 3, которая имеет форму лотка в показанном примере. Непрерывный верхний край 33 имеет, по существу, такую же форму. Верх непрерывного верхнего края 33 располагают немного ниже нижней поверхности ленты 3. Благодаря наличию ограниченного пространства в несколько миллиметров, обычно - от 1 мм до 10 мм, благоприятным образом - от 2 мм до 5 мм, гарантированно обеспечивается отсутствие трения между конвейерной лентой 3 и непрерывным верхним краем 33 ограждения 25 угла захвата.

Для каждого ограждения 27 ролика единая деталь 31 содержит нижнюю часть 35, выполненную за одно целое с непрерывным верхним краем 33 и проходящую непрерывно от верхнего края 33 вниз.

Расстояние между лентой 3 и ограждением 25 угла захвата, и расстояние между ограждением 25 угла захвата и роликом 7 выбирают так, чтобы оно было достаточно небольшим для предотвращения попадания пальца обслуживающего персонала между лентой и ограждением или между ограждением и роликом. Эти расстояния составляют несколько миллиметров.

В показанном примере непрерывный верхний край 33 имеет высоту в перпендикулярном к осям вращения роликов направлении, составляющую от 10% до 30% диаметра ролика.

В показанном примере нижняя часть 35 имеет высоту, составляющую от 20% до 100% диаметра ролика.

Для других применений высота верхнего края и высота нижней части может не быть в упомянутых выше диапазонах.

Секция непрерывного верхнего края 33, принадлежащая ограждению 27 ролика 7, проходит, по существу, параллельно оси вращения этого ролика.

Одно или каждое ограждение 29 зазора содержит только непрерывный верхний край 33.

Таким образом, нижние части 35 двух смежных ограждений 27 роликов отделены пространством 37.

Как показано на фиг. 2 и 3, ограждения 27 роликов, примыкающих сбоку к пространству 37, содержит паз 39, которым отделен верхний край 33 от нижней части 35.

Эти два паза 39 (каждый) открыты с одного конца в пространство 37. Каждый паз 39 закрыт в его конце, противоположном пространству 37.

В показанном примере пазы 39, по существу, параллельны осям роликов 7.

В варианте осуществления пазы образуют угол относительно осей роликов 7.

Каждый паз 39 проходит на длину, в направлении, параллельном оси вращения ролика 7, составляющую от 10% до 30% от длины ограждения 27 ролика.

Кроме того, рама 5 содержит по меньшей мере одну крепежную балку 41 для обеспечения возможности крепления ограждения 25 угла захвата.

Эта крепежная балка 41 обычно является полосовой сталью.

В показанном примере крепежная балка 41 проходит непрерывно от стойки 11 к стойке 13.

Более конкретно: крепежная балка 41 содержит прямолинейную часть 43, которая проходит от стойки 11 к боковому плечу 21 V-образной железной опоры 15 и продолжена V-образной частью 45, которая проходит между боковым плечом 21 и центральным плечом 19 V-образной железной опоры 15 и продолжена второй прямолинейной частью 47, которая проходит между центральными плечами 19 двух V-образных железных опор 15, 17 и продолжена другой V-образной частью 49, которая проходит между центральным плечом 19 и боковым плечом 21 V-образной железной опоры 17 и также продолжена третьей прямолинейной частью 51, проходящей между боковым плечом 21 V-образной железной опоры 17 и боковой стойкой 13.

В качестве варианта выполнения крепежная балка 41 содержит только прямолинейные части 43, 47 и 51, и не содержит V-образные части 45 и 49.

Как показано на фиг. 4, по меньшей мере одна из нижних частей 35 посредством выполненной в ней канавки 53 прикреплена с соответствием по форме к крепежной балке 41.

Предпочтительно каждая из нижних частей 35 содержит упомянутую канавку 53.

Благодаря этому обеспечивается возможность очень простого прикрепления ограждения 25 угла захвата к раме 5. Важным является закрепление нижних частей 35 к крепежной балке 41.

Особенно благоприятно, если ролики содержат оси вращения, наклоненные друг относительно друга.

Оси вращения могут образовывать угол, отличный от угла, лежащего в вертикальной плоскости, как показано на фиг. 1 и 2, и/или образовывать угол, отличный от угла, лежащего в горизонтальной плоскости.

Во втором случае наружные ролики образуют угол с центральным роликом в горизонтальной плоскости, обычно называемый «углом захвата». Другими словами, оси наружных роликов больше не располагаются перпендикулярно к продольному направлению.

Фактически ограждения 27 роликов при этом расположены под углом друг к другу.

В этом случае ограждение зазора или каждое ограждение 29 зазора образует шарнир между двумя ограждениями 27 роликов, которые примыкают сбоку, как показано на фиг. 1 и 2.

Этого достигают особенно простым способом, в основном благодаря существованию пространства 37 между нижними частями 35 смежных ограждений 27 роликов. Нижние части 35 смежных ограждений 27 роликов полностью свободны друг от друга. Кроме того, посредством пазов 39, как четко показано на фиг. 2, обеспечивается возможность приема непрерывным верхним краем 33 дугообразной формы около зазоров.

Выбор материала, используемого для изготовления ограждения 29 зазора, также вносит свой вклад в этот результат. Материал является достаточно гибким, чтобы он деформировался без повреждения части. Обычно материал обладает модулем упругости, составляющим от 50 МПа до 400 МПа, предпочтительно - от 150 МПа до 250 МПа, и составляет, например, 190 МПа.

Радиус кривизны может быть легко отрегулирован, включая регулирование длины и ширины пазов 39, а также поперечного сечения непрерывного верхнего края 33.

Радиус кривизны регулируют для согласования его с радиусом кривизны незагруженной ленты около зазора.

Другими словами, кривизну ограждения или каждого ограждения 29 зазора как можно ближе поводят к форме незагруженной ленты. Незагруженная лента затем дополнительно отходит от концов роликов (зазор больше), чем при загруженной ленте (зазор меньше).

Радиус кривизны одного или каждого ограждения 29 зазора выбирают таким образом, чтобы он соответствовал двум ограничениям:

- когда лента загружена, она не должна быть в контакте с ограждением зазора;

- когда лента не загружена, зазор между ограждением зазора и лентой не должен таким, чтобы пальцы оператора попадали между лентой и ограждением зазора (зазор должен составлять 5 мм максимум).

Обычно каждый паз 39 имеет ширину от одного до трех миллиметров. Пространство 37 имеет ширину от 10 миллиметров до 30 миллиметров. За ширину пространства 37 принимается расстояние между открытыми концами двух пазов 39.

Ограждение 25 угла захвата благоприятным образом формируют из профиля.

Таким образом, непрерывный верхний край 33 имеет одинаковое поперечное сечение вдоль всей его длины.

Аналогичным образом, нижние части 35 каждого ограждения 27 ролика имеют одинаковое поперечное сечение по всей его длине, это поперечное сечение определяют перпендикулярно к оси соответствующего ролика 7.

Благодаря конструкции ограждения 25 угла захвата, способ изготовления опорной станции является особенно простым.

В частности, способ включает в себя следующие этапы:

- получение профиля с непрерывным верхним краем и непрерывной нижней частью вдоль всей его длины;

- вырезание пространства 37 и пазов 39 в профиле посредством штамповки профиля Т-образной формы.

Способ, естественно, включает в себя этап получения рамы 5 и роликов 7, а этап сборки роликов 7 на раме 5.

После выполнения двух упомянутых выше этапов, обеспечивающих возможность изготовления ограждения 25 угла захвата, способ включает в себя этап крепления ограждения 25 угла захвата на раме 5. Может быть указано, что «закрепление» и изгибание ограждения могут быть выполнены вручную.

Профиль имеет постоянное сечение по всей его длине, перед штамповкой. Его получают любым пригодным способом, например, экструзией.

Из непрерывного верхнего края профиля непосредственно формируют непрерывный верхний край 33 ограждения 25 угла захвата, без необходимости в дополнительных операциях изготовления.

После штамповки из непрерывной нижней части профиля образуют индивидуальные нижние части 35 ограждения 27 роликов.

Способ изготовления опорной станции рассматривается, таким образом, как особенно простой.

Изобретение относится к опорной станции (1), содержащей раму (5), по меньшей мере два поддерживающих ролика (7), отделенных в поперечном направлении зазором (23), ограждение (25) угла захвата, содержащее, для одного или каждого зазора (23), ограждение (29) зазора, расположенное в продольном направлении напротив этого зазора (23) со стороны, расположенной выше по потоку от этого зазора (23). Уменьшается риск несчастных случаев. 3 н. и 4 з.п. ф-лы, 4 ил.

1. Опорная станция ленточного конвейера, содержащая:

раму;

по меньшей мере два поддерживающих ролика, приспособленных для поддержания конвейерной ленты, перемещающейся в продольном направлении от стороны выше по потоку от поддерживающих роликов к стороне ниже по потоку от поддерживающих роликов; при этом по меньшей мере два поддерживающих ролика установлены с возможностью вращения на раме вокруг соответствующих осей вращения, по существу перпендикулярных продольному направлению, и отделены в поперечном направлении по меньшей мере одним зазором; причем углы захвата образованы между по меньшей мере двумя поддерживающими роликами и конвейерной лентой, когда конвейерная лента лежит по меньшей мере на двух поддерживающих роликах;

ограждение угла захвата, включающее в себя ограждение ролика для каждого поддерживающего ролика, расположенное в продольном направлении напротив указанного поддерживающего ролика со стороны выше по потоку от этого поддерживающего ролика, и ограждение зазора для одного или каждого зазора, расположенное в продольном направлении напротив указанного зазора со стороны выше по потоку от этого зазора, при этом ограждения роликов и одно или каждое ограждение зазора выполнены за одно целое друг с другом в виде единой детали;

единая деталь содержит непрерывный верхний край, приспособленный для расположения непосредственно под конвейерной лентой и проходящий в поперечном направлении вдоль каждого поддерживающего ролика и одного или каждого захвата;

единая деталь содержит, для каждого ограждения ролика, нижнюю часть, выполненную за одно целое с непрерывным верхним краем и продолжающую непрерывно верхний край вниз, при этом одно или каждое ограждение зазора содержит только непрерывный верхний край.

2. Опорная станция по п. 1, в которой ограждения роликов и одно или каждое ограждение зазора изготовлены из материала, обладающего модулем упругости от 50 до 400 МПа.

3. Опорная станция по п. 1 или 2, в которой нижние части двух смежных ограждений роликов отделены пространством, при этом каждое из указанных двух ограждений роликов содержит паз, отделяющий непрерывный верхний край от нижней части и открытый в пространство.

4. Опорная станция по любому одному из пп. 1-3, в которой рама содержит по меньшей мере одну крепежную балку, при этом по меньшей мере одна из нижних частей посредством выполненной в ней канавки прикреплена с соответствием по форме к по меньшей мере одной крепежной балке.

5. Опорная станция по любому одному из пп. 1-4, в которой по меньшей мере два поддерживающих ролика имеют оси вращения, наклоненные друг к другу, при этом соответствующие ограждения роликов наклонены друг к другу, и ограждение зазора образует шарнир между ограждениями роликов.

6. Ленточный конвейер, содержащий конвейерную ленту и множество опорных станций по любому из пп. 1-5, распределенных вдоль указанной конвейерной ленты.

7. Способ изготовления опорной станции по любому из пп. 3 или 4, включающий в себя этапы:

получение профиля с непрерывным верхним краем и непрерывной нижней частью вдоль всей его длины;

вырезание пространства и пазов посредством штамповки Т-образного профиля.

| Пресс для выдавливания из деревянных дисков заготовок для ниточных катушек | 1923 |

|

SU2007A1 |

| Устройство и способ автоматизированного измерения параметров бурового раствора | 2023 |

|

RU2798916C1 |

| Станок для придания концам круглых радиаторных трубок шестигранного сечения | 1924 |

|

SU2019A1 |

Авторы

Даты

2024-12-19—Публикация

2021-06-29—Подача