Изобретение относится к направляющему конвейерную ленту устройству для трубчатого ленточного конвейера, предназначенному для самостоятельной коррекции положения конвейерной ленты в замкнутом состоянии, согласно ограничительной части независимого пункта формулы изобретения.

Если у трубчатого ленточного конвейера происходит перекручивание замкнутой в гибкую трубу конвейерной ленты, например, за счет криволинейной направляющей, то необходима коррекция для предотвращения наличия у конвейерной ленты несимметричной желобчатости при открытии на месте разгрузки. На степень перекручивания оказывают влияние положение ленточных транспортеров друг к другу, свойства ленты, трение между конвейерной лентой и опорными и направляющими роликами, длина участка, а также степень заполнения конвейерной ленты. Так как расположенные под половинным диаметром опорные и направляющие ролики служат опорой для собственной массы конвейерной ленты и принятого транспортируемого груза, то главным образом ими может быть оказано существенное влияние на проводку конвейерной ленты.

Для предотвращения перекручивания больше заданной меры замкнутой в форме гибкой трубы конвейерной ленты трубчатого ленточного транспортера из DE 4415544 С1 известно устройство, с помощью которого определяется положение нахлеста краев конвейерной ленты, и при превышении максимально допустимого предельного значения осуществляется коррекция посредством трех нижних желобчатых опорных и одновременно направляющих роликов. Эти опорные и направляющие ролики расположены на общей опорной плите в виде направляющего участка, который для достижения корректирующего перемещения может посредством регулирующего цилиндра быть отклонен от вертикальной центральной оси так долго, пока снова не будет достигнуто заданное положение конвейерной ленты. При отклонении опорной плиты или же рамы расположенный горизонтально внизу опорный и направляющий ролик смещается из своего перпендикулярного к направлению подачи положения, при этом (правый или же левый) наискось расположенный опорный и направляющий ролик перемещается вперед, а другой наискось расположенный опорный и направляющий ролик перемещается назад. Однако, посредством этого смещения обоих боковых опорных и направляющих роликов вперед или же назад равновеликие корректирующие перемещения по сравнению с нижним опорным и направляющим роликом не вырабатываются.

Так как с помощью направляющего участка может быть вызвано только ограниченное корректирующее перемещение, согласно изобретению предусмотрено размещение нескольких направляющих участков в направлении подачи друг за другом. При этом в действие может быть приведен либо каждый направляющий участок в отдельности посредством отдельного привода, либо все расположенные друг за другом направляющие участки посредством общего привода, при этом в последнем случае применения между направляющими участками расположен связующий член.

Далее, из DE 0507578 В2 известно корректирующее устройство для трубчатого ленточного конвейера, в котором несущая стойка роликоопор разделена горизонтально по центру, и нижняя половина со своими опорными и направляющими роликами является вручную регулируемой с помощью шпинделя вокруг перпендикулярной оси. Во второй форме осуществления также и верхняя половина для достижения корректирующего движения является регулируемой с помощью шпинделя. Другие варианты предусматривают вертикальное разделение по центру несущей стойки роликоопор, при этом обе половины содержат в себе в каждом случае по три опорных и одновременно направляющих ролика, и одна или обе несущие стойки роликоопор могут в этом случае быть повернуты вокруг горизонтальной оси с помощью шпинделя. Таким образом, трубчатый ленточный конвейер при непрерывной работе может юстироваться так долго, пока замкнутая конвейерная лента не переместится на требуемую траекторию. Так как перемещаются в каждом случае три расположенных на стойке или же раме опорных и направляющих ролика совместно на одинаковый угол смещения стойки или же рамы, а не продольные оси опорных и направляющих роликов, для устранения скручивания отдельные ролики воздействуют на замкнутую трубчатую конвейерную ленту различным образом. При сравнении эффективности обоих вариантов предпочтительным является первый с горизонтально разделенной несущей стойкой роликоопор и возможностью поворота нижней половины. Другие решения лишь условно приводят к успеху только при особенно хорошем прохождении ленты. При новых условиях, которые обуславливают изменение хода ленты, несущие стойки роликоопор заново переставляются.

Из публикации DE 19716178 В4 известно решение для коррекции положения области нахлеста замкнутой в гибкую трубку конвейерной ленты, в котором для выработки корректирующего движения применяется нижний, горизонтально расположенный опорный ролик. Одна сторона оси этого опорного ролика расположена в шарнире с угловым смещением. Другой конец оси опорного ролика за счет привода является подвижным в вертикальной плоскости так, что ось к направлению подачи может занимать отличающееся от 90° положение, и, таким образом, может быть осуществлена коррекция положения конвейерной ленты. Таким образом, для устранения скручивания на каждом участке на конвейерную ленту воздействует только один опорный и направляющий ролик. Как уже известно из вышеописанного решения согласно DE 4415544 С1, для коррекции положения также и здесь предусмотрено расположение нескольких корректирующих роликов друг за другом и их соединение друг с другом посредством элементов связи для совместного осуществления направляющего движения.

Следующее решение для коррекции положения области нахлеста замкнутой в гибкую трубку конвейерной ленты известно из публикации DE 10111808 С2.

При этом направляющее устройство расположено в криволинейной области ожидаемого скручивания между двумя роликоопорами на станине конвейерной установки. Оно состоит из выполненной с возможностью поворота вокруг перпендикулярной к плоскости подачи оси роликовой опоры, на которой под замкнутой конвейерной лентой v-образно друг к другу расположены два опорных и направляющих ролика. В случае скручивания замкнутой в трубку конвейерной ленты, она на внутренней стороне изгиба оказывает большее давление на находящийся на этой стороне опорный и направляющий ролик. Давление конвейерной ленты на другой, противолежащий опорный и направляющий ролик, напротив, уменьшается. Вследствие этого роликовая опора перемещается на внутренней стороне изгиба в направлении подачи, а другая сторона перемещается в противоположном направлении. За счет наклонного положения опорного и направляющего ролика возникает развернутое в обратную сторону направляющее воздействие на конвейерную ленту, и она снова перемещается с нахлестом своих краевых областей в центр конвейерной ленты. Ее отдельные параметры являются изменяемыми таким образом, что они могут быть оптимально приспособлены к соответствующим условиям эксплуатации трубчатого ленточного конвейера. Однако недостаток этого решения заключается в том, что соответствующий опорный и направляющий ролик касается конвейерной ленты только в очень малой области, и направляющий ролик, таким образом, вдавливается в конвейерную ленту. Вследствие этого силовая компонента для достижения задуманного корректирующего перемещения остается незначительной.

В основу изобретения положена задача создания устройства для коррекции положения трубчатого ленточного конвейера, которое является простым по своей конструкции, посредством которого гарантируется высокая эксплуатационная надежность и у которого направляющее перемещение для возврата или же предупредительного противодействия скручиванию замкнутой в гибкую трубу конвейерной ленты достигается за счет корректирующего перемещения посредством равномерного, синхронного воздействия на конвейерную лепту всех задействованных опорных и направляющих роликов.

Эта задача решена посредством устройства для коррекции положения конвейерной ленты трубчатого ленточного конвейера согласно признакам независимого пункта формулы изобретения. Предпочтительные варианты выполнения изобретения являются предметом зависимых пунктов формулы изобретения.

Направляющее устройство конвейерной ленты для трубчатого ленточного конвейера интегрируется в роликоопору, которая состоит из нескольких опорных и одновременно направляющих роликов, расположенных по кругу на раме, которые придают конвейерной ленте форму замкнутой гибкой трубки и направляют ее в таком состоянии. На практике, в большинстве случаев для каждой опоры используется шесть опорных роликов. Из соображений экономии места они смещены друг к другу на вертикальной опоре, то есть расположены поочередно. Три верхних опорных и направляющих ролика своими опорами прочно привинчены на своих местах к опоре. Три нижних опорных и направляющих ролика относительно положения их осей, как описано далее, являются совместно изменяемыми, посредством чего на изменение положения может быть оказано регулирующее воздействие и/или может быть осуществлено изменение положения или же коррекция конвейерной ленты. Таким образом, они являются направляющими или также корректирующими роликами, каждый из которых расположен на одной опоре и вместе с ней является поворачиваемым вокруг оси. Каждая из этих поворотных осей при взгляде в направлении подачи проходит через центр окружности, которая образована замкнутой конвейерной лентой, и перпендикулярно к ней образует угол 90° к направлению подачи. К опоре нижнего оперного и направляющего ролика прилагает силу линейно воздействующий регулирующий привод. Вследствие этого опорный ролик может быть установлен под наклоном и может быть осуществлена коррекция положения трубчатой ленты. Каждая из опор для установки нижнего опорного и направляющего ролика через соединительную штангу соединена с опорой другого опорного и направляющего ролика, при этом геометрия регулирующего механизма выбрана так, что все три опорных и направляющих ролика осуществляют направляющее перемещение на одинаковую величину перестановки и в одинаковом направлении коррекции конвейерной ленты, так что конвейерная лента при необходимости может быть изменена в своем положении посредством равномерного воздействия всех трех опорных и направляющих роликов. Для того чтобы оба расположенных наискось и со смещением спорных и направляющих ролика могли выполнять синхронное корректирующее перемещение, для реверсирования направления перемещения между соединительной штангой, соединяющей опору нижнего опорного и направляющего ролика и, соответственно, один из этих обоих опорных и направляющих роликов, предусмотрено коромысло. Чтобы достичь точной равномерной установки всех трех спорных и направляющих роликов, расположенные между опорами роликов соединительные штанги оснащены средством для изменения длины. Это могут быть шпильки с резьбой по всей длине, ввинченные в соединительные штанги, каждая из которых стопорится гайкой.

За счет применения в качестве опорных и направляющих роликов профильных роликов, состоящих из дисков, может быть достигнуто лучшее направляющее или же корректирующее воздействие. Если в направлении хода ленты расположено несколько поддерживающих роликоопор с направляющими конвейерную ленту устройствами, от опорных и направляющих роликов на конвейерную ленту могут быть перенесены лучшие и вызывающие незначительный износ направляющие движения. При этом является возможным снабжение приводом каждого или только одного из расположенных друг за другом направляющих конвейерную ленту устройств. В последнем случае другие направляющие устройства конвейерной ленты соответственно соединены друг с другом посредством соединительной штанги.

Поворотный привод и расположенные между опорами соединительные штанги как для поворотного привода, так и для расположенных друг за другом направляющих устройств конвейерной ленты соединяются на шарнирах в области наибольшего отклонения опор.

Дальнейшие подробности и преимущества предмета изобретения становятся понятными из нижеследующего описания и относящихся к нему чертежей, на которых изображен предпочтительный пример осуществления.

Показано на:

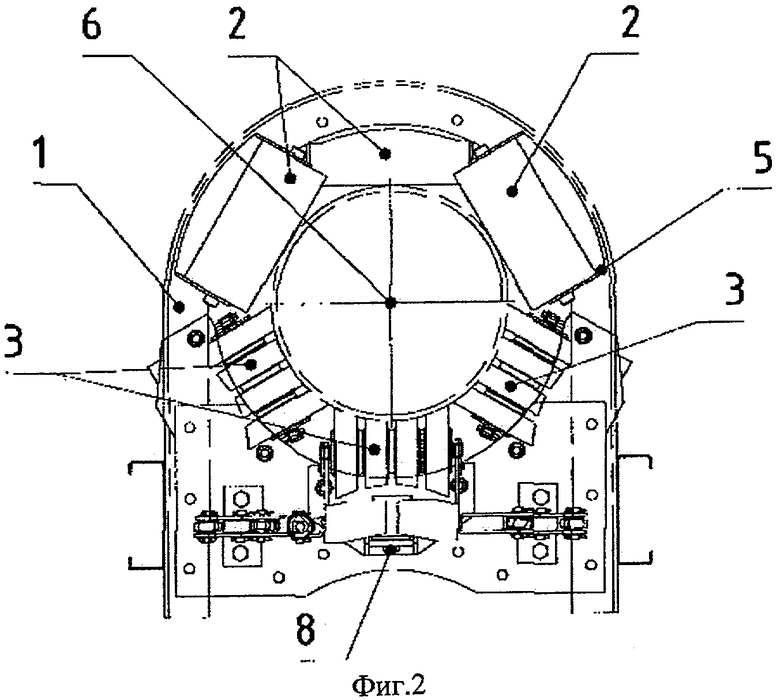

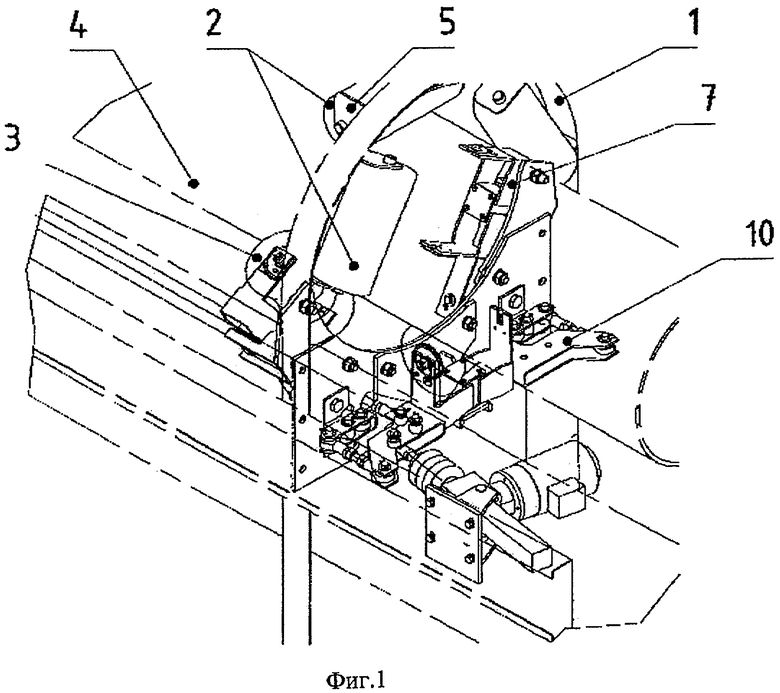

фиг.1 поддерживающая и направляющая конвейерную ленту роликоопора в перспективе,

фиг.2 поддерживающая и направляющая конвейерную ленту роликоопора в виде сбоку,

фиг.3 поддерживающая и направляющая конвейерную ленту роликоопора в виде сверху,

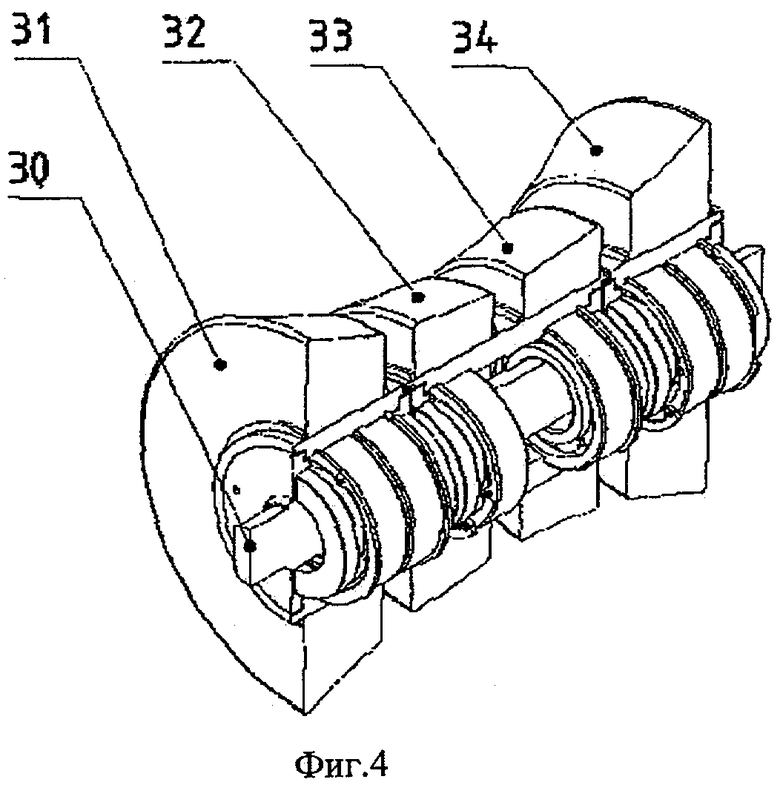

фиг.4 опорный и направляющий ролик в виде детали в разрезе.

К направляющему конвейерную ленту устройству относятся устройства для регистрации положения нахлеста замкнутой в гибкую трубу конвейерной ленты, блок обработки результатов и переключений, который при превышении заданного максимально допустимого отклонения выдает сигнал, и направляющая конвейерную ленту роликоопора, которая одновременно является поддерживающей роликоопорой.

Поддерживающая и направляющая конвейерную ленту роликоопора на фиг.1-3 изображена в трех различных видах. Она состоит из рамы 1, на которой шесть опорных роликов 2 и 3 расположены по замкнутому кругу соответственно под углом 60° друг к другу и, таким образом, удерживают конвейерную ленту 4 в поперечном сечении замкнутой, при этом области кромок конвейерной ленты 4 перекрываются. Эта область нахлеста на всей протяженности подачи должна находиться в верхней области или же после возможного перекручивания должна возвращаться обратно в верхнюю область. При этом опорные ролики 2 и 3 являются одновременно поддерживающими роликами, которые направляют конвейерную ленту 4 во время транспортировки груза в виде замкнутой гибкой трубы. Три верхних ролика 2 являются известным образом цилиндрическими. Вследствие этого эти опорные ролики 2 касаются конвейерной ленты 4 теоретически в одной точке, а практически за счет эластичности конвейерной ленты - по круговой поверхности. Боковые поверхности трех нижних опорных роликов 3, напротив, сконструированы в разрезе вогнутыми. Вследствие этого достигается контакт конвейерной ленты по всей ширине опорного ролика. Для того чтобы между нижними опорными роликами 3 и конвейерной лентой 4 за счет наружной формы опорных роликов 3 возникало как можно наименьшее проскальзывание, эти опорные ролики состоят из нескольких дисков 31, 32, 33 и 34, которые отдельно, независимо друг от друга установлены на оси 30 опорного ролика. Количество дисков 31, 32, 33, 34 и при необходимости дополнительных дисков может быть различным. Выполненные таким образом опорные ролики известны из заявки на полезную модель с регистрационным номером (2020080…). С их помощью по сравнению с опорными роликами 2 с цилиндрической оболочкой может быть достигнуто более эффективное направляющее перемещение.

Согласно фиг.2 три верхних опорных ролика 2 со своими опорами 5 жестко соединены болтами с рамой 1. Так как вес конвейерной ленты 4 и транспортируемого груза воспринимается тремя нижними опорными роликами 3, верхние три опорных ролика 2 служат главным образом для того, чтобы удерживать конвейерную ленту 4 замкнутой в виде гибкой трубы. Поэтому их влияние на направляющее воздействие по отношению к конвейерной ленте 4 очень незначительно. Поэтому они не используются для коррекции положения. Оси 18 верхних трех опорных роликов 2 по отношению к осевой линии 6 замкнутой конвейерной ленты 4 при взгляде снаружи по отношению к осевой линии 6 замкнутой конвейерной ленты 4 расположены, предпочтительно, перпендикулярно. Чтобы в случае необходимости достичь остающегося неизменным направления коррекции характера хода, эти верхние опорные ролики 2 могут быть направлены в незначительно отклоненном от этого положении и закреплены в нем, чтобы противодействовать перекручиванию конвейерной ленты 4, например, в горизонтальной криволинейной направляющей.

Соседние опорные ролики 3, 4 расположены в направлении подачи со смещением друг к другу, то есть на раме 1 роликоопор они располагаются поочередно. Таким образом, сбоку опорных роликов 2, 3 отсутствует пространственное ограничение.

Чтобы с помощью трех нижних опорных роликов 3 возможно было осуществление направляющего или же корректирующего движения замкнутой конвейерной ленты 4, они устанавливаются под наклоном. Для этого эти опорные ролики 3 согласно фиг.1-3 оснащаются регулирующим устройством. В соответствии с этим каждый из этих опорных роликов 3 с обеих сторон удерживается на своих осях 30 посредством опоры 7. Каждая из этих опор 7 выполнена с возможностью поворота по центру вокруг оси 8. Продолжения этих осей 8 относительно поперечного сечения направлены к осевой линии 6 округлой конвейерной ленты 4. Эта опора 7 нижнего опорного ролика 3 с обеих сторон удлинена посредством плечей 9, 10 рычага. К плечу 9 рычага прилагает силу линейно воздействующий регулирующий привод 11, на своей другой стороне он опирается на станину 15 ленточного конвейера. С его помощью нижний опорный ролик 3 может быть повернут так, что его ось 30 на виде сверху занимает отличающееся от 90° положение, и, таким образом, на конвейерную ленту 4 оказывается сбоку воздействующее усилие для коррекции положения.

Опоры 7 обоих опорных роликов 3, расположенных справа и слева наискось по отношению к нижнему опорному ролику 3, снабжаются согласно фиг.4 на каждой из сторон в продолжении местом 16 шарнирного соединения. Для расположения других мест шарнирного соединения на нижнем центральном опорном ролике 3 с обеих сторон предпринимается согласно фиг.3 удлинение посредством плечей 9, 10 рычага. В каждом случае между одним из этих плеч 9, 10 рычага и плечом рычага, находящимся на соответствующей стороне нижнего опорного ролика 3, расположены две соединительные штанги 12, 13 и коромысло 14, вставленное между этими обеими соединительными штангами 12, 13 для реверсирования. Это реверсирование перемещения необходимо, чтобы посредством всех трех опорных роликов 3 обуславливать корректирующее перемещение конвейерной ленты 4 в правильном направлении. Кроме того, расположение и геометрия соединительных штанг 12, 13 и коромысла 14 выбрана так, что три опорных ролика 3 регулируются под одинаковым углом, так что они практически одинаковым образом участвуют в возврате замкнутой конвейерной ленты 4 в заданное положение.

Исходя из того, что коррекция положения перекрученной конвейерной ленты 4 при поэтапном возврате происходит с меньшим износом, несколько из таких направляющих конвейерную ленту роликоопор располагаются друг за другом в направлении подачи и снабжены либо регулирующим приводом 11, либо соединены друг с другом посредством элементов связи.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ автоматического постоянного центрирования ленты роликами на желобчатых и трубчатых конвейерах | 2017 |

|

RU2679276C1 |

| ЛЕНТОЧНЫЙ КОНВЕЙЕР С ПОДВЕСНОЙ ЛЕНТОЙ | 2005 |

|

RU2294879C1 |

| КОНВЕЙЕР С ПОДВЕСНОЙ ЛЕНТОЙ | 2001 |

|

RU2206486C1 |

| ЛЕНТОЧНЫЙ КОНВЕЙЕР | 2011 |

|

RU2478075C1 |

| ЛЕНТОЧНЫЙ ТРУБЧАТЫЙ КОНВЕЙЕР | 2012 |

|

RU2494028C1 |

| РОЛИКООПОРА ДЛЯ ЛЕНТОЧНОГО КОНВЕЙЕРА | 2009 |

|

RU2400418C1 |

| НАКЛОННЫЙ ЛЕНТОЧНЫЙ КОНВЕЙЕР | 1997 |

|

RU2130888C1 |

| ЛЕНТОЧНЫЙ КОНВЕЙЕР С ПОДВЕСНОЙ ЛЕНТОЙ | 2007 |

|

RU2342299C1 |

| КАРКАСНЫЙ ЛЕНТОЧНЫЙ КОНВЕЙЕР | 2001 |

|

RU2232707C2 |

| Крутонаклонный конвейер | 1990 |

|

SU1776246A3 |

Направляющие устройство состоит из рамы, на которой по кругу расположены опорные ролики, охватывающие снаружи конвейерную ленту (4). Каждый нижний опорный ролик (3) расположен на поворачиваемой вокруг оси опоре (7). Для коррекции положения один из нижних опорных роликов приводится в действие посредством регулирующего механизма. Другие нижние опорные ролики (3) соединяются с первым нижним опорным роликом посредством соединительной штанги. Все предназначенные для коррекции опорные ролики осуществляют одинаковое перемещение и воздействуют снаружи на конвейерную ленту. Обеспечивается простота и надежность конструкции устройства. 7 з.п. ф-лы, 4 ил.

1. Направляющее устройство конвейерной ленты для трубчатого ленточного конвейера, предназначенное для коррекции положения конвейерной ленты (4) в замкнутом состоянии, состоящее из рамы (1), на которой по кругу расположены опорные ролики (2, 3) друг к другу таким образом, что они снаружи охватывают конвейерную ленту (4),

при этом обе области наружных кромок конвейерной ленты (4) перекрываются, опорные ролики (2, 3) расположены на опорной раме (1) со смещением друг за другом в направлении подачи, и посредством перестановки по меньшей мере одного опорного и направляющего ролика в своей продольной оси к направлению подачи предусмотрена коррекция положения замкнутой конвейерной ленты (4),

отличающееся тем, что

нижние опорные ролики (3) одновременно являются роликами коррекции положения, которые в каждом случае расположены на опоре (7) и являются поворачиваемыми с ней вокруг оси (8), продолжение которой при взгляде в направлении подачи проходит через центр (6) окружности, которая образована замкнутой конвейерной лентой (4), и перпендикулярно к ней образует угол 90° к направлению подачи,

между одной стороной удлиненной опоры (7) нижнего опорного ролика (3) и станиной (15) ленточного конвейера расположен линейно воздействующий регулирующий привод (11),

и эта опора (7) нижнего опорного ролика (3) в каждом случае через соединительные штанги (12, 13) и расположенное между ними для реверсирования коромысло (14) соединена с односторонне удлиненной за счет места (16) шарнирного соединения опорой (7) других обоих роликов (3), при этом геометрия регулирующего механизма выбрана так, что все три опорных ролика (3) осуществляют направляющее перемещение на одинаковую величину регулировки и в одинаковом направлении коррекции конвейерной ленты (4).

2. Направляющее устройство конвейерной ленты по п.1, отличающееся тем, что расположенные между удлиненными сбоку опорами (7) опорных роликов (3) соединительные штанги (12, 13) имеют средства для изменения длины.

3. Направляющее устройство конвейерной ленты по п.2, отличающееся тем, что средства для изменения длины соединительных штанг (12, 13) являются ввинчиваемыми в соединительные штанги (12, 13) шпильками с резьбой по всей длине, каждая из которых стопорится гайкой.

4. Направляющее устройство конвейерной ленты по одному из пп.1-3, отличающееся тем, что несколько направляющих устройств конвейерной ленты расположены друг за другом.

5. Направляющее устройство конвейерной ленты по п.4, отличающееся тем, что только одно из расположенных друг за другом направляющих устройств конвейерной ленты снабжено регулирующим приводом (11), а другие направляющие устройства конвейерной ленты соединены между собой в каждом случае посредством соединительной штанги.

6. Направляющее устройство конвейерной ленты по одному из пп.1-3, отличающееся тем, что для коррекции положения замкнутой в гибкую трубку конвейерной ленты (4) в качестве опорных роликов (3) применяются профильные ролики, состоящие из отдельных дисков (31, 32, 33, 34…n).

7. Направляющее устройство конвейерной ленты по п.4, отличающееся тем, что для коррекции положения замкнутой в гибкую трубку конвейерной ленты (4) в качестве опорных роликов (3) применяются профильные ролики, состоящие из отдельных дисков (31, 32, 33, 34…n).

8. Направляющее устройство конвейерной ленты по п.5, отличающееся тем, что для коррекции положения замкнутой в гибкую трубку конвейерной ленты (4) в качестве опорных роликов (3) применяются профильные ролики, состоящие из отдельных дисков (31, 32, 33, 34…n).

| Устройство для предотвращения скручивания ленты трубчатого конвейера | 1981 |

|

SU1251798A3 |

| Ленточный конвейер | 1985 |

|

SU1270065A1 |

| JP 9328208 А, 22.12.1997 | |||

| Способ получения -алкил-10-алкид (арил)-5,10-дигидрофенарсазинов | 1972 |

|

SU507578A1 |

| US 5042646 А, 27.08.1991. | |||

Авторы

Даты

2011-02-27—Публикация

2009-05-22—Подача