Изобретение относится к ленточному конвейеру с цепным приводом, содержащему центрально расположенный приводной и направляющий узел, и в особенности к приводному и направляющему узлу ленточного конвейера, снабженному одинарной втулочно-роликовой цепью.

Известны традиционные ленточные конвейеры в форме желоба для транспортирования сыпучих материалов (см., например, в кн. Конвейеры. Справочник./ Под об. ред. Ю.А. Пертена.- Л.: Машиностроение, 1984, с. 80 - 81). Однако ленточные конвейеры в форме желоба требуют больших радиусов кривизны между верхней и нижней ветвями. Соответственно в ограниченном пространстве могут быть использованы только цепные конвейеры или ленточные конвейеры с гибкими вертикальными кромками.

Известны также ленточные конвейеры с цепным приводом, в которых применяется ряд шарнирно соединенных друг с другом несущих нагрузку секций (см. там же, с. 218-220). Каждая секция для движения вдоль конвейера опирается на тележку. Тележки соединены друг с другом посредством однорядной цепи. Каждая тележка имеет пару концевых фланцев, проходящих от основания. На каждом фланце установлено по колесу с возможностью вращения вокруг вертикальной оси. Пара колес перемещается по отрезку беговой дорожки с тем, чтобы направить движение тележки вдоль как верхней, так и нижней ветвей конвейера. Однако такая конструкция конвейера требует большой и сложной тележки, а также специальной беговой дорожки. Соответственно такое устройство имеет высокую стоимость.

Известны также ленточные конвейеры с цепным приводом для транспортировки различных, в том числе сыпучих материалов (см. , например, А.С. СССР N 1565786, МПК5 В 65 G 17/02, опубл. 1990). В таких конвейерах обычно имеется двигатель, вращающий пару ведущих звездочек для привода пары цепей, прикрепленных к бесконечной ленте. Обе цепи соединены с лентой с нижней ее стороны. Каждая цепь скользит по беговой дорожке, предназначенной для направления движения цепи между звездочками. Однако скольжение цепей по беговым дорожкам вызывает значительный износ цепей, что также приводит к потерям мощности в приводе конвейера. Еще один недостаток этого типа конвейеров заключается в том, что цепи часто создают различное натяжение на противоположных по ширине ленты сторонах. Кроме того, конвейеры со сдвоенными цепями требуют зазора между основанием конвейера и боковыми стенками или ограждениями.

Наиболее близким аналогом настоящего изобретения является ленточный конвейер, содержащий, раму, конвейерную ленту, закрепленный на раме направляющий путь с горизонтальным брусом, служащим опорой для конвейерной ленты в верхней ветви конвейера, средства для направления указанной ленты вдоль направляющего пути в верхней ветви конвейера и средства для поддержки и направления указанной ленты в нижней ветви конвейера, приводной узел, снабженный одинарной цепью, установленной под срединной частью указанной ленты, и парами контактных роликов, средства привода цепи для приведения в движение указанной ленты в движение по направляющему пути (SU 361940, кл. В 65 G 15/42, 05.11.1973).

В известном ленточном конвейере функция средств поддержки и направления конвейерной ленты как в верхней, так и в нижней ветвях конвейера выполняется контактными (ходовыми и отбойными роликами), которые перемещаются по направляющему пути конвейера, располагаясь по обе стороны от его продольной оси. Это совмещение не позволяет оптимизировать выполнение указанной функции раздельно для каждой из ветвей, которые находятся в существенно различных условиях работы.

Задачей настоящего изобретения является создание простого по конструкции, надежного и эффективного в работе ленточного конвейера.

Техническим результатом, который достигается при реализации изобретения, является возможность оптимизации функций поддержки и направления конвейерной ленты как в верхней, так и в нижней ветвях конвейера. Для достижения указанного технического результата ленточный конвейер в первом варианте выполнения включает раму, конвейерную ленту, закрепленный на раме направляющий путь с горизонтальным брусом, служащим опорой для конвейерной ленты в верхней ветви конвейера, приводной узел, снабженный цепью, установленной под срединной частью указанной ленты, и парами контактных роликов, средства привода цепи для приведения в движение указанной ленты, а также средства для поддержки указанных контактных роликов и указанной ленты в нижней ветви конвейера. Отличительной особенностью этого варианта является то, что указанная цепь содержит множество центральных цепных роликов, установленных с некоторым зазором друг от друга и с возможностью движения по направляющему пути с опорой в верхней ветви конвейера на указанный горизонтальный брус.

Во втором варианте выполнения изобретения конвейер содержит конвейерную ленту, одинарную цепь, установленную под срединной частью указанной ленты, средства привода цепи для приведения в движение указанной ленты по направляющему пути, средства для направления указанной ленты вдоль направляющего пути в верхней ветви конвейера и средства для направления указанной ленты в нижней ветви конвейера, содержащие узел контактных роликов, включающий контактные ролики, установленные с разных сторон от указанной цепи с возможностью перемещения по направляющему пути. Данный вариант конвейера характеризуется тем, что цепь выполнена из множества центральных цепных роликов, образующих средства для направления указанной ленты в верхней ветви конвейера, а узел контактных роликов неподвижно прикреплен к указанной цепи.

В обоих вариантах выполнения конвейера средства для привода цепи могут содержать пару звездочек, расположенных на некотором расстоянии друг от друга. Эти звездочки являются опорой цепи и ленты в промежутке между верхней и нижней ветвями ленты. Могут быть предусмотрены также средства для опоры наружных частей ленты при ее движении вокруг каждой из звездочек. Далее, указанная цепь может включать пары внутренних боковых пластин, причем каждая из этих пар соединена с парой наружных боковых пластин, тогда как приводной узел может содержать кронштейны, поддерживающие пары контактных роликов.

У конвейера могут иметься также ограждающие борта, неподвижно прикрепленные к указанной раме для опоры указанной ленты в верхней рабочей ветви конвейера, средства для опоры указанной ленты в нижней холостой ветви с, по меньшей мере, одним роликом, установленным на раме конвейера. Кроме того, указанный брус может быть расположен между парой выступающих вверх стенок, образующих желоб, служащий в качестве направляющей для указанных цепных роликов.

В обоих вариантах конвейера совмещение цепью, выполненной из множества центральных роликов, функций средств поддержки и направления конвейерной ленты в верхней ветви конвейера при выполнении этих же функций для нижней ветви конвейера контактными роликами обеспечивает более гибкую конструкцию конвейера и, как следствие, повышает эффективность его работы.

Более детально особенности и преимущества изобретения будут описаны ниже со ссылками на чертежи, на которых изображены:

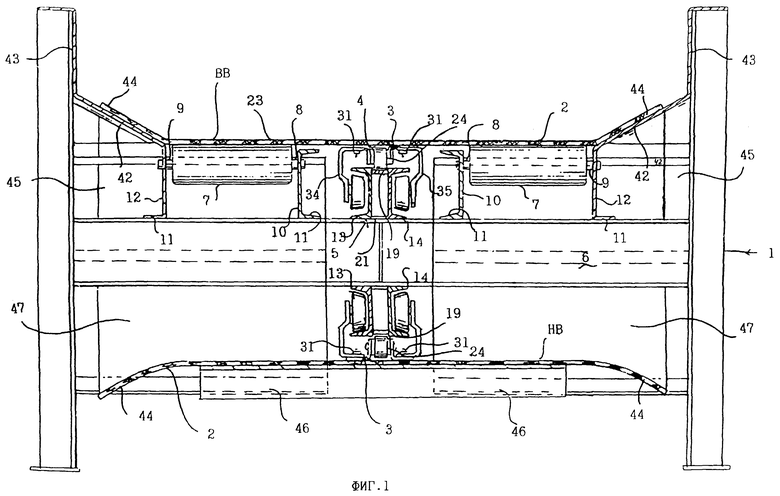

на фиг. 1 - поперечный разрез ленточного конвейера с цепным приводом, выполненного согласно настоящему изобретению;

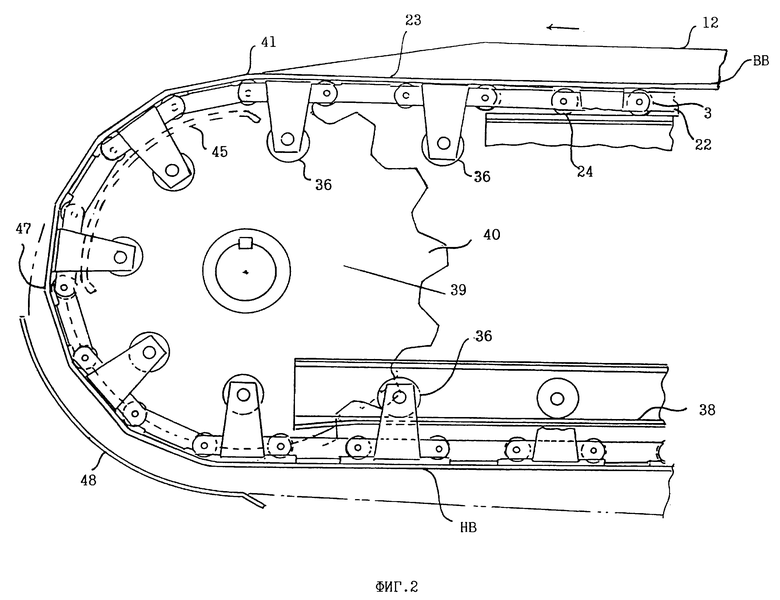

на фиг. 2 - вид сбоку части ленточного конвейера со звездочкой;

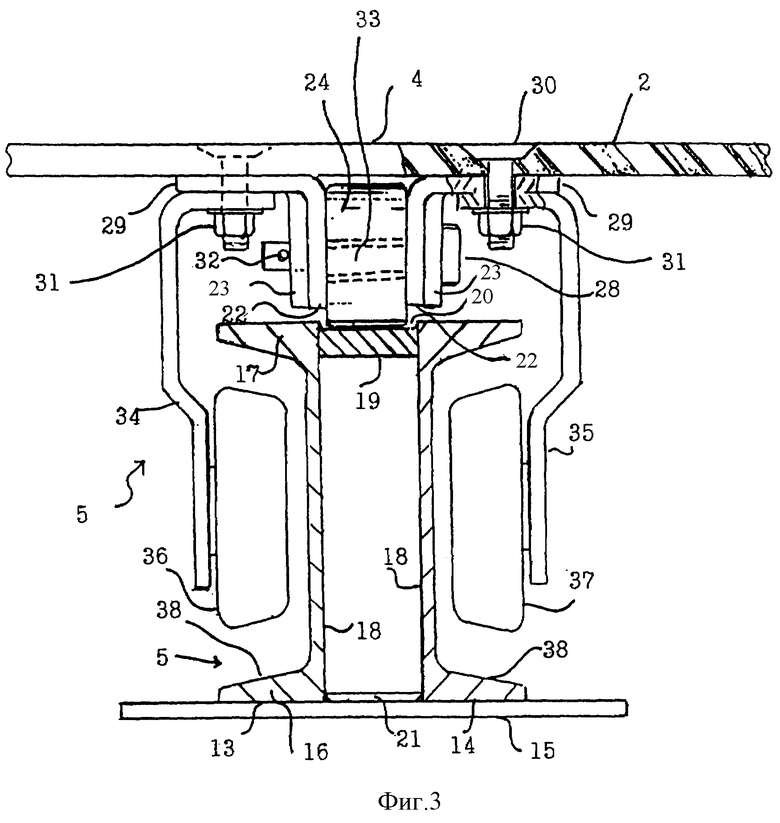

на фиг. 3 - поперечный разрез в увеличенном масштабе верхней рабочей ветви ленточного конвейера с цепным приводом; и

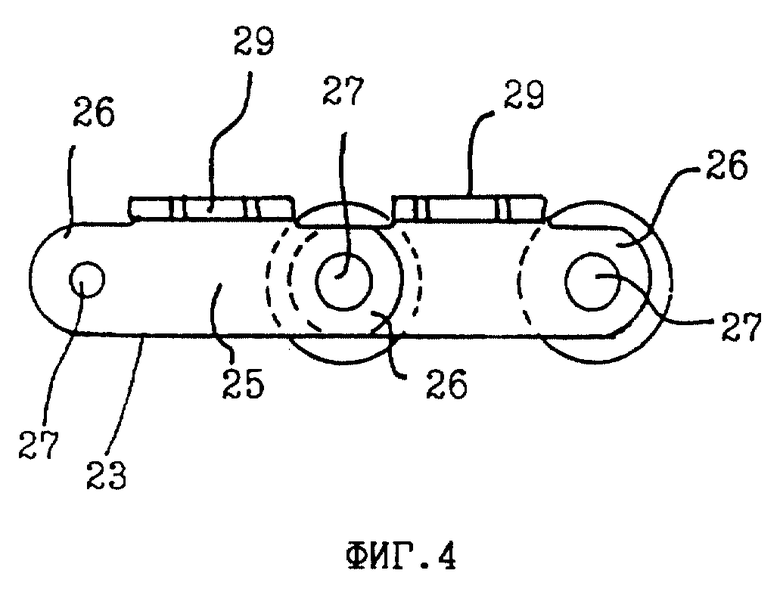

на фиг. 4 - вид сбоку внутренней боковой пластины, соединенной с наружной боковой пластиной роликовой цепи.

Ленточный конвейер с цепным приводом (фиг. 1) включает в себя раму 1, непрерывную бесконечную ленту 2 с приводным узлом 3 в виде одинарной роликовой цепи, прикрепленной болтами к срединной части 4 ленты 2. Роликовая цепь 3 с лентой 2 направляются и поддерживаются беговой дорожкой 5 в верхней рабочей ветви ВВ и нижней холостой ветви НВ ленты 2. Беговая дорожка 5 смонтирована на горизонтально установленном швеллере 6 рамы 1. По обеим сторонам от роликовой цепи 3 расположены два поддерживающих ролика 7, на которые опирается верхняя рабочая ветвь ВВ ленты 2. Каждый поддерживающий ролик 7 имеет внутренний конец 8 и наружный конец 9. Внутренние концы 8 роликов 7 опираются на швеллеры 10, а наружные концы 9 роликов 7 опираются на нижние части 11 ограждающих бортов 12. Оба швеллера 10 и обе нижние части 11 бортов 12 закреплены на швеллере 6 рамы 1, например, посредством сварки или пайки с твердым припоем.

Узел беговой дорожки 5 (фиг.3) содержит два противоположно направленных С-образных элемента 13, 14, например швеллера, как это показано на чертеже, установленных на плите 15. Каждый швеллер 13, 14 имеет нижнюю полку 16, верхнюю полку 17 и вертикальную стенку 18. Между стенками 18 швеллеров 13, 14 расположен горизонтально центральный брус 19. Брус 19 установлен ниже верхних полок 17 швеллеров 13, 14 с тем, чтобы образовывать желоб 20 в качестве направляющей для цепи 3. Брус 19 выполняют из износостойкого материала. Между нижними полками 16 швеллеров 13, 14 установлена распорная пластина 21. Брус 19 и распорную пластину 21 закрепляют с помощью известных средств, таких как сварка или пайка с твердым припоем. Плита 15 прикреплена с помощью крепежных элементов, таких как болты (на чертеже не показаны), к расположенному горизонтально швеллеру 6 рамы 1.

Как показано на фиг. 3 и 4, приводной узел 3 содержит перемежающиеся пары внутренних боковых пластин 22 и наружных боковых пластин 23, соединяющих вместе центральные ролики 24. Каждая боковая пластина 22, 23 имеет центральную часть 25, расположенную между парой концевых частей 26. Каждая концевая часть 26 имеет отверстие 27, выполненное для установки в него штифта 28 с головкой и отверстием под шплинт. Фланец 29 проходит наружу от центральной части 25 для установки ленты 2 с помощью болтов 30 и гаек 31. Ролики 24 соединены путем установки штифта 28 в отверстие 27 пары внутренних боковых пластин 22, пары наружных боковых пластин 23 и одного ролика 24, как показано на фиг. 3. В отверстие 32 штифта 28 устанавливается разводной шплинт или запорное кольцо (на чертеже не показаны) для удержания штифта 28 в заданном положении. Каждый центральный ролик 24 вращается вокруг штифта 28 в подшипнике 33. Подходящие роликовые узлы такого типа имеются в продаже у поставщиков цепей, например, типа Rexnord.

Как показано на фиг. 1, 2, приводной узел 3 содержит пару кронштейнов 34, 35 и контактные ролики 36, 37 в качестве опорного и направляющего устройства нижней ветви НВ ленты 2. Как показано на фиг. 3, кронштейны 34, 35 соединены болтами с фланцами 25 внутренних боковых пластин 22. Контактные ролики 36, 37 установлены на кронштейнах 34, 35 с возможностью вращения вокруг горизонтальной оси. Контактные ролики 36, 37 свободно двигаются в швеллерах 13, 14 при движении вдоль верхней ветви ВВ ленточного конвейера. Однако, как показано на фиг. 1, контактные ролики 36, 37 катятся по внутренним поверхностям 38 нижних полок 16 швеллеров 13, 14 во время движения роликов вдоль нижней ветви НВ ленты 2, являясь для нее опорой в нижней ветви.

Как показано на фиг. 1, 2 и 3 лента 2 приводится в движение с помощью приводного узла 3, который, в свою очередь, имеет привод от звездочки 39, получающей вращение от двигателя (на чертеже не показан). Звездочка 39 имеет зубья 40, входящие в зацепление с центральными роликами 24 с тем, чтобы приводить в движение приводной узел 3. На фиг. 2 лента 2 показана движущейся в направлении, обозначенном стрелкой. Ограждающие борта 12 оканчиваются в точке 41, где приводной узел 3 и лента 2 входят в контакт со звездочкой 39. Борта 12 (фиг. 1) имеют наклонную поверхность 42, расположенную между нижним концом 11 и верхним концом 43. Наклонная поверхность 42 поддерживает наружные края 44 ленты 2 и обеспечивает скатывание частиц транспортируемого материала к средней части ленты в ее верхней, нагруженной ветви ВВ. Так как ролики 24 цепи установлены посередине ленты 2, то наклонная поверхность 42 может иметь большую протяженность под наружными краями ленты для обеспечения широкой зоны перекрытия с образованием хорошего уплотнения. Размер зоны перекрытия является важным параметром для гарантии уплотнения между наружным краем 44 и бортами 12. Ленты с большим модулем, становящиеся жесткими при понижении окружающей температуры, требуют большого размера зоны перекрытия, чтобы гарантировать прилегание краев ленты 2 к бортам 12.

В точке 41 (фиг. 2) наружные края 44 ленты 2 больше не опираются на борта 12. На наружных сторонах звездочки 39 имеется упор 45 для поддержки краев ленты 2 при ее движении вокруг звездочки 39.

Лента 2 поддерживается в нижней холостой ветви НВ парой роликов 46. Ролики 46 установлены соосно по горизонтали вдоль нижней ветви НВ с помощью вертикально расположенных тавровых балок (не показаны). Вместо роликов 46 может быть установлена планка вдоль нижней ветви НВ, что является известным решением.

При достижении лентой 2 средней точки 47 лента 2 под воздействием силы тяжести опускается вниз от приводного узла 3. Пара вторых упоров 48 расположена на некотором расстоянии от звездочки 39 во время перехода от верхней рабочей ветви ВВ к нижней холостой ветви НВ. Для конвейеров, предназначенных для транспортирования материала, состоящего из мелких частиц, вместо вторых упоров для поддержки краев ленты 2 могут использоваться ролики, консольно закрепленные на валах. Мелкие частицы материала иногда прилипают к ленте и могут забиваться между упорами 48 и лентой. Применение роликов устраняет такую проблему.

Во время перехода ленты 2 от верхней ветви ВВ к нижней ветви НВ ролики 24 теряют контакт с брусом 19, при этом контактные ролики 36, 37 вступают во взаимодействие с внутренними поверхностями 38 нижних концов швеллеров 13, 14.

На противоположном конце ленточного конвейера имеется звездочка (не показана) наподобие звездочки 39 для направления ленты 2 конвейера по лежащему в вертикальной плоскости криволинейному участку ее траектории.

Для поддержки наружных краев 44 ленты 2 при ее движении вокруг звездочки предусмотрены упоры 45, 48 аналогичной конструкции.

Устройство работает следующим образом. Звездочка 39, вращаясь от привода, зацепляет зубьями 40 центральные ролики 24 и тем самым приводит в движение приводной узел 3, а вместе с ним и ленту 2. При этом в верхней рабочей ветви ВВ центральные ролики 24 катятся по желобу 20, а контактные ролики 36, 37 свободно перемещаются в швеллерах 13, 14. Одновременно в нижней холостой ветви НВ центральные ролики 24 свободно перемещаются вдоль желоба 20, не имея с ним силового контакта, а контактные ролики 36, 37 катятся по внутренним поверхностям 38 полок швеллеров 13, 14, воспринимая вес ленты 2. При движении ленты 2 по криволинейному участку траектории контактные ролики 36, 37 катятся по верхним полкам швеллеров 13, 14, играя роль направляющих для ленты 2 на криволинейном участке. Таким образом, приводным элементом для ленточного конвейера с цепным приводом является приводной узел 3. Лента 2 служит лишь средством переноса грузов и поэтому она подвергается меньшим нагрузкам, не образует складок и морщин. Благодаря тому что лента 2 опирается в основном только на опоры качения в виде центральных роликов 24 в верхней нагруженной ветви или контактных роликов 36, 37 в нижней ненагруженной ветви, существенно уменьшается потребная мощность привода. Края ленты 2, скользящие по бортам 12, обеспечивают уплотнение, препятствуя просыпанию сыпучих грузов.

Настоящее изобретение не ограничивается изложенным описанием конкретных вариантов осуществления. Может существовать множество модификаций без отступления от сущности изобретения, отраженной в прилагаемой формуле изобретения. Например, могут быть изготовлены отдельные беговые дорожки для верхней и нижней ветвей. Для нижней ветви наличие центрального бруса 19 необязательно.

| название | год | авторы | номер документа |

|---|---|---|---|

| СЕГМЕНТ ХОДОВОГО ПУТИ КОНВЕЙЕРА И КОНВЕЙЕР ИЗ ЭКСТРУДИРОВАННОГО АЛЮМИНИЕВОГО ПРОФИЛЯ СО СМЕЩЕНИЕМ ПУТИ (ВАРИАНТЫ) | 1995 |

|

RU2152344C1 |

| КОНВЕЙЕРНАЯ ЛЕНТОЧНАЯ СИСТЕМА | 1994 |

|

RU2117618C1 |

| КРУТОНАКЛОННЫЙ ЛЕНТОЧНЫЙ КОНВЕЙЕР | 1995 |

|

RU2086492C1 |

| ЛЕНТОЧНО-ЦЕПНОЙ КОНВЕЙЕР | 2003 |

|

RU2239591C1 |

| УСТРОЙСТВО ДЛЯ ХРАНЕНИЯ ПРЕЖДЕВРЕМЕННО ПРИБЫВШЕГО В АЭРОПОРТ БАГАЖА И ЕГО ПЕРЕМЕЩЕНИЯ, СПОСОБ ХРАНЕНИЯ ПРЕЖДЕВРЕМЕННО ПРИБЫВШЕГО В АЭРОПОРТ БАГАЖА И ЕГО ПЕРЕМЕЩЕНИЯ (ВАРИАНТЫ), УСТРОЙСТВО ДЛЯ ХРАНЕНИЯ ПРЕЖДЕВРЕМЕННОГО БАГАЖА | 1996 |

|

RU2161114C2 |

| Конвейерная система для стабилизации ритма подачи тарно - штучных грузов | 1990 |

|

SU1789456A1 |

| Ленточно-цепной конвейер | 1976 |

|

SU579193A1 |

| КОЛЬЦЕВОЙ КОНВЕЙЕР | 2003 |

|

RU2255031C1 |

| Автоматическая линия для производства керамических изделий | 1986 |

|

SU1369898A1 |

| СПОСОБ И УСТРОЙСТВО ОТСЛЕЖИВАНИЯ ДАННЫХ, СВЯЗАННЫХ С ГРУЗОМ, ПОДЛЕЖАЩИМ ТРАНСПОРТИРОВКЕ | 1994 |

|

RU2127702C1 |

Изобретение относится к транспортирующим устройствам, в частности к ленточным конвейерам. Ленточный конвейер содержит раму, конвейерную ленту, закрепленный на раме направляющий путь с горизонтальным брусом, служащим опорой для конвейерной ленты в верхней ветви конвейера, приводной узел, снабженный цепью, установленной под срединной частью ленты, и парами контактных роликов, средства привода цепи для приведения в движение ленты, а также средства для поддержки контактных роликов и ленты в нижней ветви конвейера. Цепь содержит множество центральных цепных роликов, установленных с некоторым зазором друг от друга и с возможностью движения по направляющему пути с опорой в верхней ветви конвейера на горизонтальный брус. В другом варианте ленточный конвейер содержит конвейерную ленту, одинарную цепь, установленную под срединной частью ленты, средства привода цепи для приведения в движение ленты по направляющему пути, средства для направления ленты вдоль направляющего пути в верхней ветви конвейера и средства для направления ленты в нижней ветви конвейера, содержащие узел контактных роликов, включающий контактные ролики, установленные с разных сторон от цепи с возможностью перемещения по направляющему пути. Цепь выполнена в виде цепи из множества центральных цепных роликов, образующих средства для направления ленты в верхней ветви конвейера, а узел контактных роликов неподвижно прикреплен к цепи. Упрощается конструкция, повышается надежность в работе. 2 с. и 14 з.п. ф-лы, 4 ил.

| КРУТОНАКЛОННЫЙ КОНВЕЙЕР | 0 |

|

SU361940A1 |

| ЛЕНТОЧНО-ЦЕПНОЙ КОНВЕЙЕР | 0 |

|

SU175425A1 |

| Ленточно-цепной конвейер | 1976 |

|

SU579193A1 |

| Ленточный конвейер на ходовых опорах | 1976 |

|

SU603616A1 |

| Конвейер для крупнокусковых грузов | 1973 |

|

SU652054A1 |

| Ленточный конвейер | 1978 |

|

SU796094A1 |

| ЛЕНТОЧНО-ЦЕПНОЙ ЗАБОЙНЫЙ КОНВЕЙЕР | 1972 |

|

SU419629A1 |

| Ленточно-тележечный конвейер | 1984 |

|

SU1263585A1 |

| ЛЕНТОЧНО-ЦЕПНОЙ ЗАБОЙНЫЙ КОНВЕЙЕР | 1972 |

|

SU419629A1 |

| US 3556286 A, 19.01.1971 | |||

| US 4351431 A, 28.09.1982. | |||

Авторы

Даты

2000-12-20—Публикация

1996-04-01—Подача