ОБЛАСТЬ ТЕХНИКИ

[1] Настоящее изобретение относится к области техники аппаратов, предназначенных для сжигания, и, в частности, к конструкции для смешивания газа и воздуха и к горелке.

УРОВЕНЬ ТЕХНИКИ

[2] Конструкция для смешивания газа у традиционной горелки конкретно описывается следующим образом: свежий воздух засасывается вентилятором из воздухозаборника, после чего свежий воздух ускоряется рабочим колесом вентилятора для попадания в воздуховод сопла горелки; газ поступает в газовую трубу в сопле горелки по газопроводу и поступает в канал отверстия смесительного диска на самом переднем конце сопла горелки по газовой трубе; свежий воздух и газ предварительно смешиваются в смесительном диске и поджигаются, после чего газ и воздух дополнительно смешиваются и догорают в процессе горения. Хотя традиционная горелка имеет простую смесительную конструкцию, смешивание газа и воздуха происходит неравномерно. Перед горением выполняется предварительное смешивание; кроме того, применяется способ горения, при котором смешивание осуществляется во время горения. При локальной высокой температуре образуется большое количество NOx (>150 мг/Нм3) и CO, загрязняющего окружающую среду.

[3] Горелка со ступенчатым горением включает ступенчатую подачу газа и ступенчатую подачу воздуха. Если взять в качестве примера ступенчатую подачу воздуха, первичный воздух смешивается с газом с образованием первичного предварительно смешанного газа, и благодаря избытку газа образуется газ, обогащенный горючим. Первичный предварительно смешанный газ достигает диска горелки по каналу первичного предварительно смешанного газа и воспламеняется, образуя центральное обогащенное горючим пламя. Вторичный воздух смешивается непосредственно с обогащенным горючим пламенем по его периферии по каналу вторичного воздуха, а вокруг обогащенного горючим пламени образуется бедное горючим пламя с избытком воздуха. Горелка со ступенчатым горением способна завершать смешивание во время горения, что позволяет в некоторой степени решать проблему загрязнения, вызываемую NOx (>150 мг/Нм3) и CO, однако ее конструкция сложна, а пламя горения турбулентно.

[4] В настоящее время на рынке представлена также горелка с полным/предусмотренным выше по потоку предварительным смешиванием, в которой используется конструкция Вентури. В частности, воздух всасывается в вентилятор через отверстие Вентури для впуска воздуха вентилятора, газ всасывается в вентилятор через отверстие Вентури для впуска газа вентилятора, и газ и воздух смешиваются внутри вентилятора (взрывозащищенного) при высокой скорости вращения рабочего колеса. Предварительно смешанный газ после смешивания поступает во внутренний цилиндр сопла горелки с металлической поверхностью, после чего предварительно смешанный газ достигает поверхности сопла горелки через микрозазоры из металлического волокна и воспламеняется с образованием поверхностного пламени горения. Хотя такая горелка способна обеспечить низкий уровень выбросов CO и NOx, она должна быть снабжена специальным вентилятором, клапанной группой и газозаборной конструкцией Вентури, что делает сложными конструкцию горелки и систему управления ею. Горелка имеет металлическую поверхность, что чревато закупоркой, обратным ударом пламени и даже взрывом, создавая относительно большую угрозу безопасности и вызывая необходимость в частом техническом обслуживании.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

[5] С учетом вышеупомянутых технических проблем предусмотрены конструкция для смешивания газа и воздуха и горелка. В настоящем изобретении предусмотрено следующее применение технических средств:

[6] Конструкция для смешивания газа и воздуха содержит расположенную в корпусе внешнюю опорную конструкцию и соединенную с ней газовую трубу трубного массива. К одному из концов корпуса подсоединено отверстие для впуска воздуха, и между газовой трубой трубного массива и отверстием для выпуска газовой смеси расположен канал для смешивания газа. Газовая труба трубного массива содержит множество расположенных в виде массива газовых труб, при этом каждая из газовых труб снабжена отверстиями для впуска газа и множеством отверстий для выпуска газа, причем множество отверстий для выпуска газа предоставлено на подветренной поверхности каждой из множества газовых труб.

[7] Кроме того, множество отверстий для выпуска газа, предоставленные на подветренной поверхности каждой из множества газовых труб, представляют собой круглые отверстия или щели.

[8] Кроме того, площадь сечения каждого из множества отверстий для выпуска газа составляет от 1/20 до 1/2 площади сечения газовой трубы.

[9] Кроме того, в центре подветренной поверхности каждой газовой трубы с интервалом, в 5 раз превышающим диаметр круглого отверстия, равномерно распределены несколько круглых отверстий с площадью сечения, равной 1/10 площади сечения газовой трубы.

[10] Кроме того, предусмотрен по меньшей мере один ряд газовых труб, расположенных в виде массива.

[11] Кроме того, когда газовые трубы расположены в множестве рядов, два соседних ряда расположены в шахматном порядке.

[12] Кроме того, внешняя опорная конструкция содержит полость для распределения газа, окружающую газовую трубу трубного массива, причем полость для распределения газа снабжена газозаборной магистралью. Один конец каждой из газовых труб соединен с полостью для распределения газа, или же оба конца каждой из газовых труб соединены с полостью для распределения газа.

[13] Кроме того, полость для распределения газа имеет газозаборную конструкцию кольцевого типа, С-образного типа, полого квадратного типа и одностороннего типа.

[14] В рамках настоящего изобретения дополнительно предусмотрена горелка, содержащая конструкцию для смешивания газа и воздуха.

[15] Согласно настоящему изобретению, с учетом эффекта Коанда, газовые трубы для поступления газа размещаются (перпендикулярно) на воздушном канале, а отверстия для выпуска газа располагаются с определенными интервалами на подветренных поверхностях газовых труб, чтобы воздух равномерно смешивался с газом, выбрасываемым из отверстий для выпуска газа, за счет эффекта Коанда, когда воздух воздействует на круглую трубу. По сравнению со способом предусмотренного выше по потоку предварительного смешивания, при котором отверстие для впуска газа предоставлено возле отверстия для впуска воздуха вентилятора, способ, которым воздух и газ смешиваются после вентилятора, не требует процесса, во время которого газ всасывается в вентилятор и затем перемешивается в вентиляторе его рабочим колесом, что позволяет избежать риска дефлаграции смеси газа и воздуха, вызываемой электростатическим разрядом, возникающим, возможно, из-за механического трения при вращении вентилятора, и повысить безопасность.

КРАТКОЕ ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

[16] Для более четкого описания технических решений, предлагаемых в вариантах осуществления настоящего изобретения или на известном уровне техники, ниже будет дано краткое введение в сопроводительные графические материалы, необходимые для описания вариантов осуществления или известного уровня техники. Очевидно, что сопроводительные графические материалы в следующем ниже описании представляют собой некоторые из вариантов осуществления настоящего изобретения. Специалисты в данной области техники, кроме того, могут получить другие сопроводительные графические материалы на основе настоящих сопроводительных графических материалов, не прикладывая изобретательских усилий.

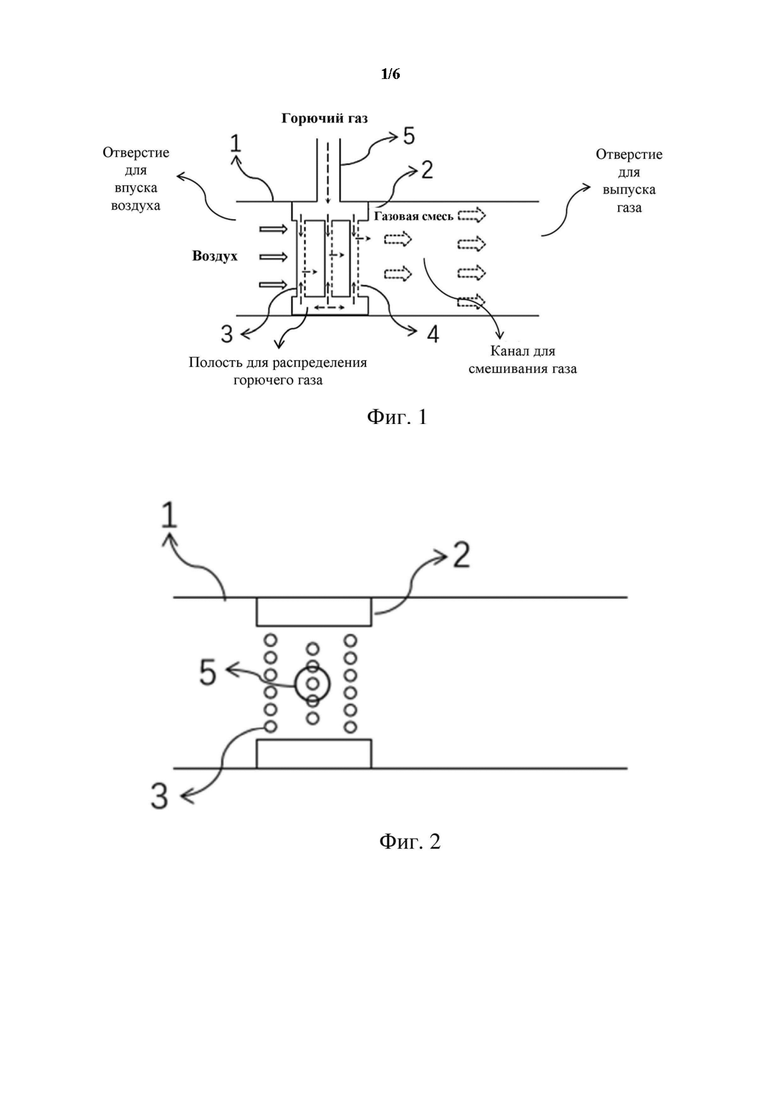

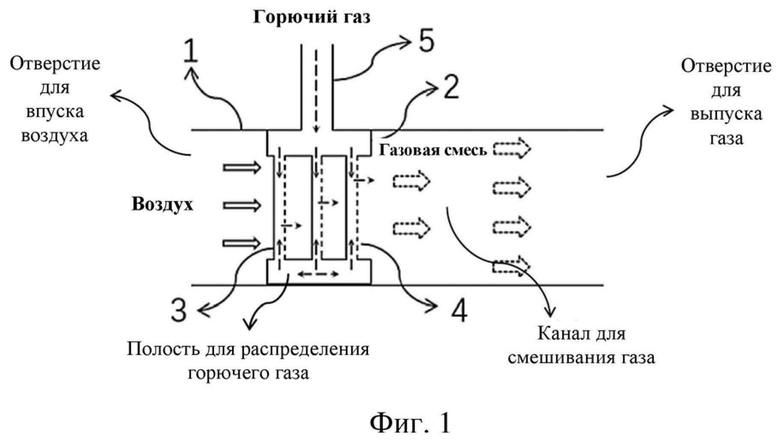

[17] На фиг. 1 показан вид сбоку настоящего изобретения в разрезе.

[18] На фиг. 2 показан вид сверху настоящего изобретения в разрезе.

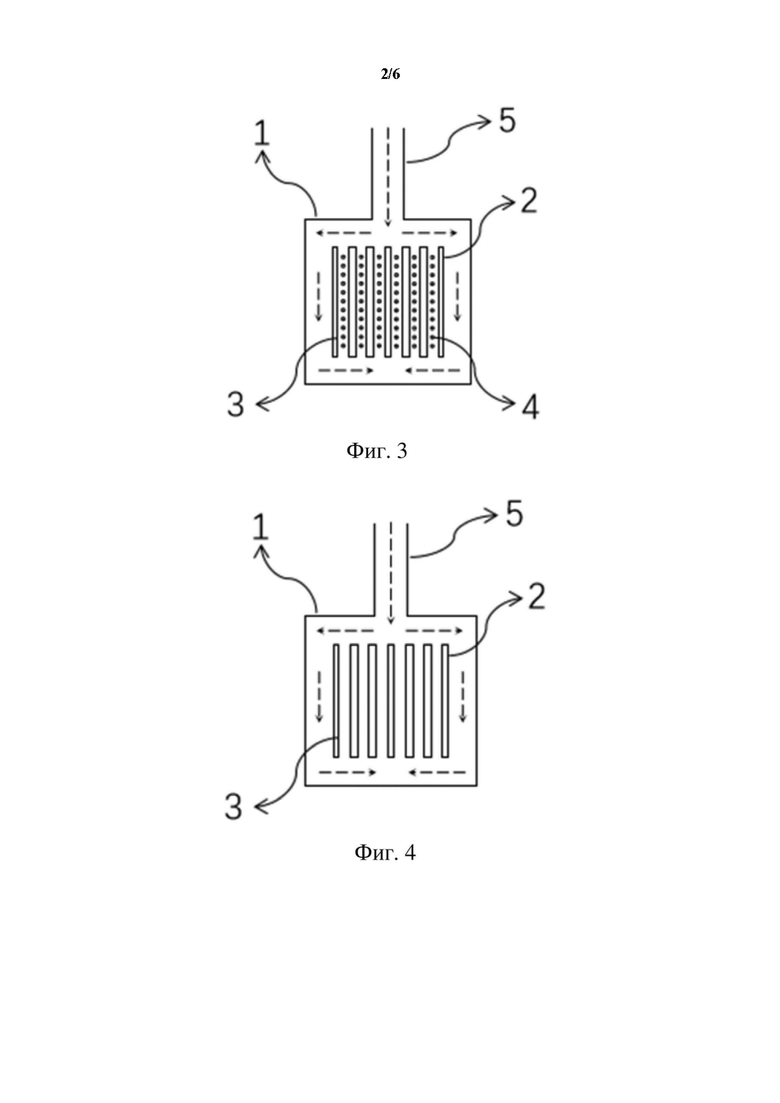

[19] На фиг. 3 показан вид в разрезе, обращенный к отверстиям для выпуска газа, согласно настоящему изобретению.

[20] На фиг. 4 показан вид в разрезе, обращенный к отверстию для впуска воздуха, согласно настоящему изобретению.

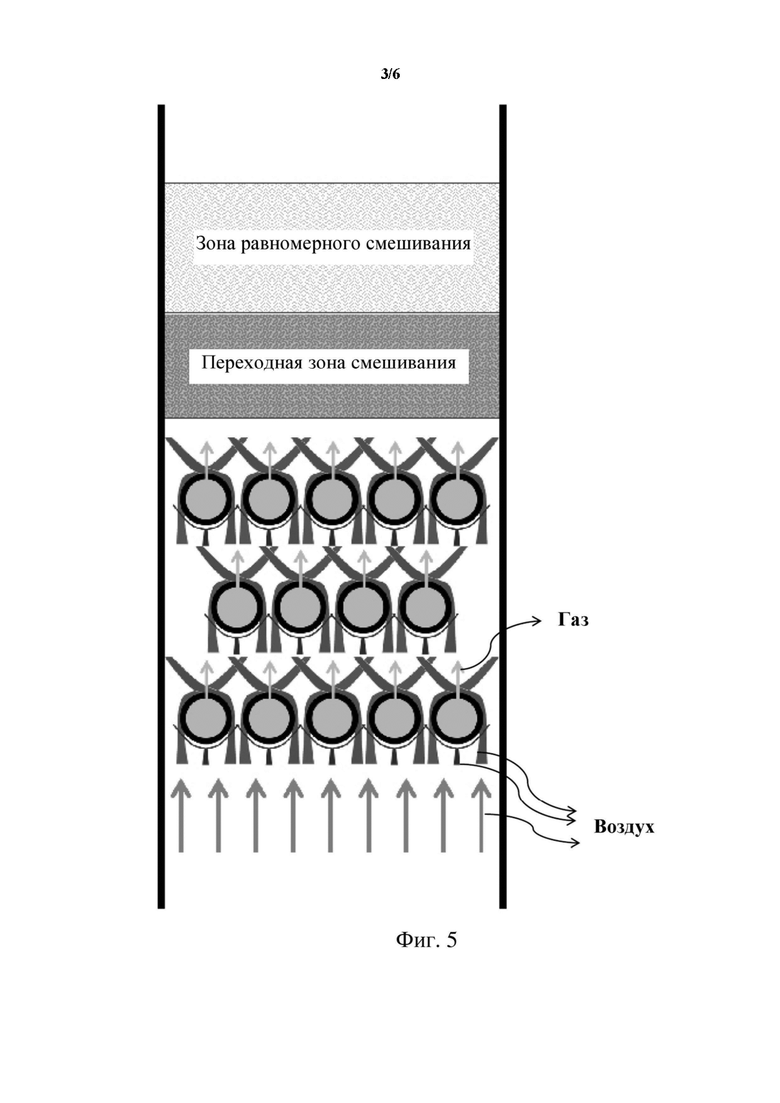

[21] На фиг. 5 показана схема смешивания газа согласно настоящему изобретению.

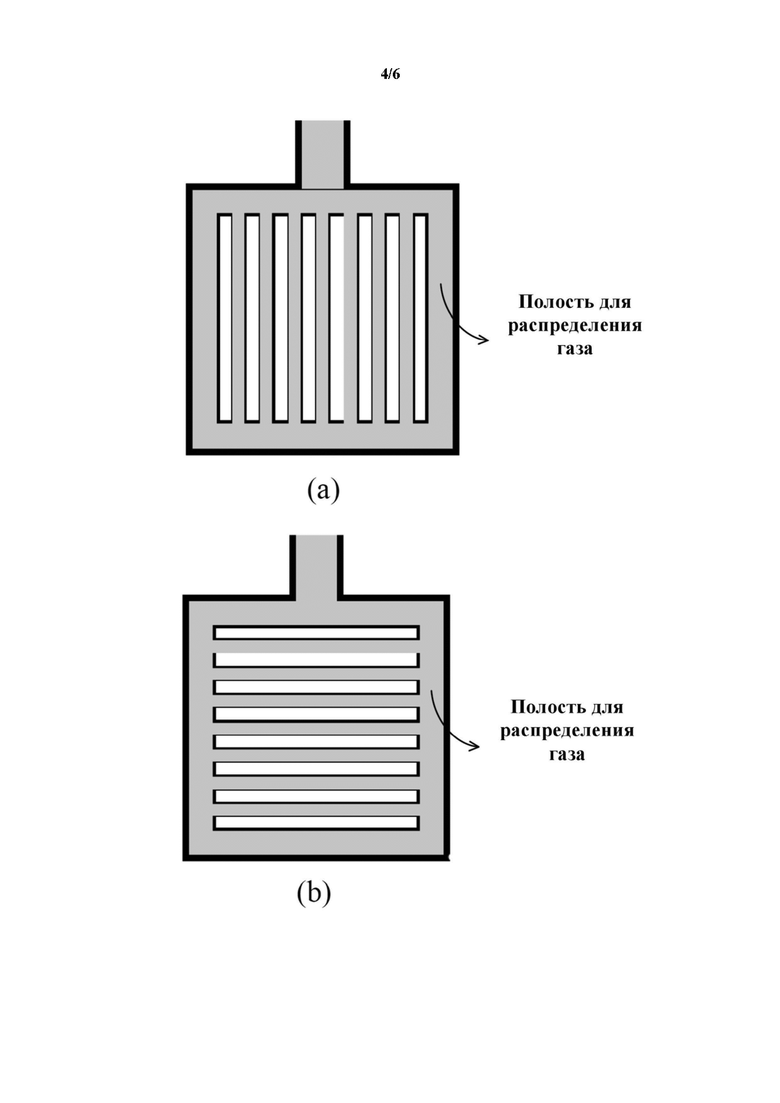

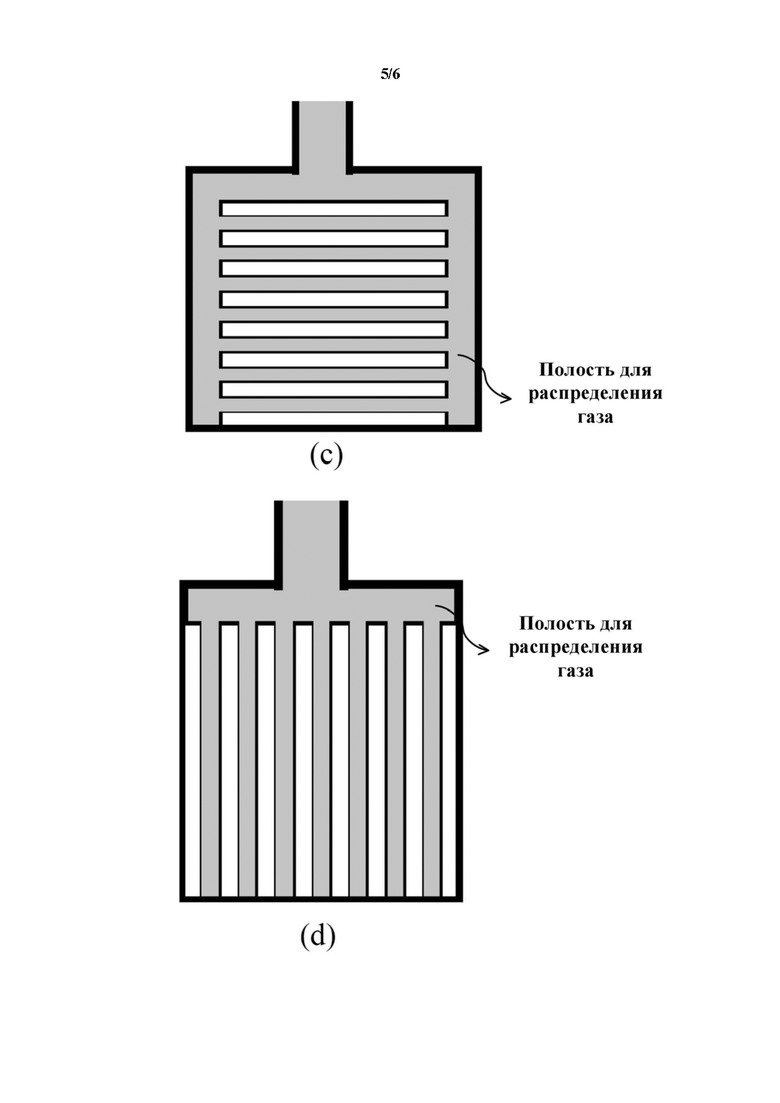

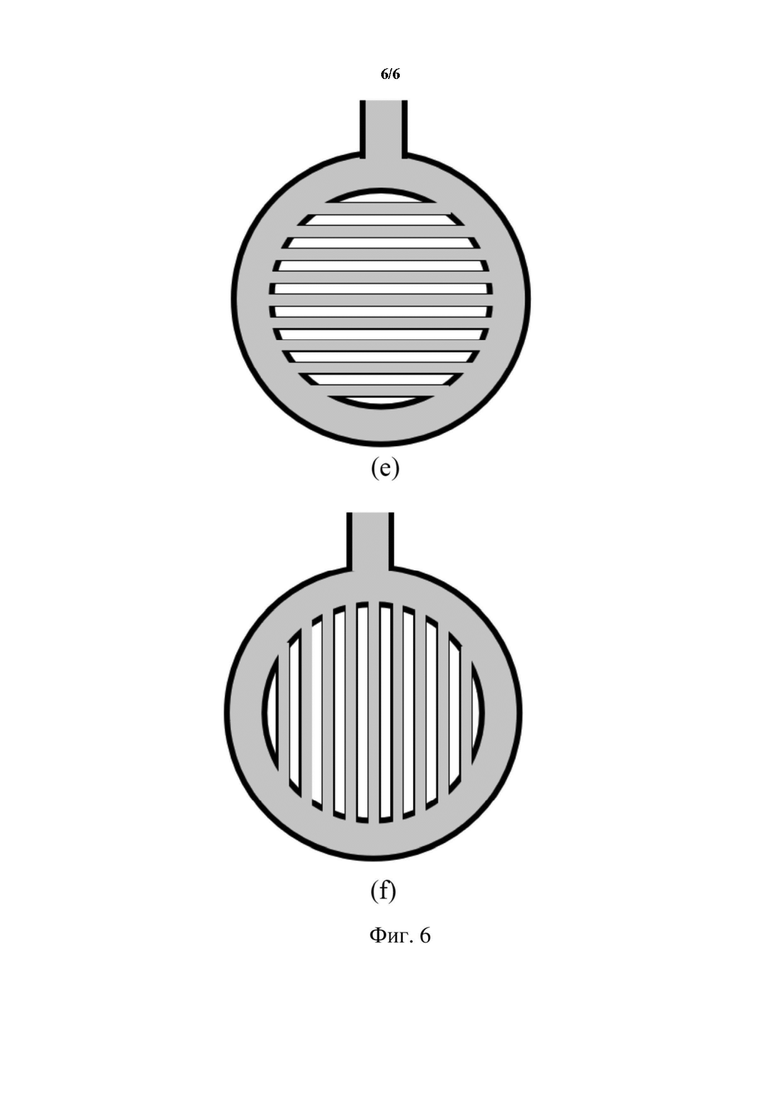

[22] На фиг. 6 показаны изображения газозаборной конструкции полости для распределения газа в вариантах осуществления настоящего изобретения, причем на фиг. 6(a) показан тип I квадратной формы, на фиг. 6(b) показан тип II квадратной формы, на фиг. 6(c) показан C-образный тип, на фиг. 6(d) показан односторонний тип, на фиг. 6(e) показан тип I кольцевой формы, а на фиг. 6(f) показан тип II кольцевой формы газозаборной конструкции.

[23] На фигурах: 1 - корпус, 2 - внешняя опорная конструкция, 3 - газовая труба, 4 - отверстие для выпуска газа, 5 - газозаборная магистраль.

ПОДРОБНОЕ ОПИСАНИЕ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ

[24] Чтобы сделать цели, технические решения и преимущества вариантов осуществления настоящего изобретения более очевидными, технические решения согласно настоящему изобретению будут ясно и полностью описаны ниже в сочетании с сопроводительными графическими материалами в вариантах осуществления настоящего изобретения. Разумеется, описанные варианты осуществления представляют собой некоторые, а не все варианты осуществления настоящего изобретения. Все другие варианты осуществления, полученные специалистами в данной области техники на основе вариантов осуществления настоящего изобретения без приложения творческих усилий, входят в объем защиты настоящего изобретения.

[25] Как показано на фиг. 1-4, в варианте осуществления настоящего изобретения раскрыта конструкция для смешивания газа и воздуха. Конструкция содержит внешнюю опорную конструкцию 2, расположенную в корпусе 1, и газовую трубу трубного массива, соединенную с внешней опорной конструкцией 2. К одному из концов корпуса подсоединено отверстие для впуска воздуха, и между газовой трубой трубного массива и отверстием для выпуска газовой смеси (а именно, отверстием для выпуска газа) расположен канал для смешивания газа. Газовая труба трубного массива содержит множество расположенных в виде массива газовых труб. Каждая из множества газовых труб снабжена отверстиями для впуска газа и множеством отверстий для выпуска газа, причем множество отверстий для выпуска газа размещено на подветренных поверхностях множества газовых труб. Газ, выходящий из отверстий для выпуска газа, смешивается с воздухом с образованием газовой смеси.

[26] Множество отверстий для выпуска газа размещено на подветренной поверхности каждой из множества газовых труб, и каждое из множества отверстий для выпуска газа представляет собой круглое отверстие или щель. Площадь сечения каждого из множества отверстий для выпуска газа составляет от 1/20 до 1/2 площади сечения газовой трубы. Способ расположения множества отверстий для выпуска газа заключается в следующем: в центре подветренной поверхности газовой трубы с интервалом, в 5 раз превышающим диаметр круглого отверстия, равномерно распределены несколько круглых отверстий с площадью сечения, равной 1/10 площади сечения газовой трубы.

[27] Предусмотрен по меньшей мере один ряд газовых труб, расположенных в виде массива. Как показано на фиг. 5, когда газовые трубы располагаются в множестве рядов, два соседних ряда располагаются в шахматном порядке.

[28] Внешняя опорная конструкция и корпус образуют полость для распределения газа, причем корпус полости для распределения газа снабжен газозаборной магистралью. Один конец каждой из газовых труб соединен с полостью для распределения газа, или же оба конца каждой из газовых труб соединены с полостью для распределения газа. Некоторые из вариантов осуществления показаны на фиг. 6(a)-(f), на которых полость для распределения газа содержит газозаборную конструкцию кольцевого типа, С-образного типа, полого квадратного типа и одностороннего типа. В частности, на фиг. 6(a) показан полый квадратный тип, где все газовые трубы параллельны газозаборной магистрали. На фиг. 6(b) показана другая газозаборная конструкция полого квадратного типа, где все газовые трубы перпендикулярны газозаборной магистрали. Газ циркулирует в форме полого квадрата в газозаборной конструкции полого квадратного типа. На фиг. 6(c) показан С-образный тип с закрытыми концами, где все газовые трубы перпендикулярны газозаборной магистрали. На фиг. 6(d) показан односторонний тип, где все газовые трубы параллельны газозаборной магистрали, и оба конца на стороне газозаборной конструкции закрыты, то есть поступающий газ циркулирует во всех газовых трубах. Общий замысел газозаборной конструкции кольцевого типа, показанной на фиг. 6(e) и фиг. 6(f), аналогичен газозаборной конструкции полого квадратного типа, показанной на фиг. 6(a) и фиг. 6(b), а различие состоит в том, что траектория циркуляции является кольцевой.

[29] Наконец, следует отметить, что приведенные выше варианты осуществления используются только для иллюстрации технических решений настоящего изобретения, но не для их ограничения. Хотя настоящее изобретение подробно описано со ссылкой на приведенные выше варианты осуществления, специалистам в данной области техники следует понимать, что технические решения, описанные в приведенных выше вариантах осуществления, все еще могут быть изменены, или некоторые или все из их технических признаков могут быть эквивалентно заменены; и эти изменения или замены не приводят к отклонению сущности соответствующих технических решений от объема технических решений вариантов осуществления согласно настоящему изобретению.

Изобретение относится к области энергетики. Конструкция для смешивания газа и воздуха содержит расположенную в корпусе внешнюю опорную конструкцию и соединенную с ней газовую трубу трубного массива, при этом к одному из концов корпуса подсоединено отверстие для впуска воздуха, между газовой трубой трубного массива и отверстием для выпуска газовой смеси расположен канал для смешивания газа, газовая труба трубного массива содержит множество расположенных в виде массива газовых труб, при этом каждая из множества газовых труб снабжена отверстиями для впуска газа и множеством отверстий для выпуска газа, причем множество отверстий для выпуска газа предоставлено на подветренной поверхности каждой из множества газовых труб. Множество отверстий для выпуска газа предоставлено на подветренной поверхности каждой из множества газовых труб, и каждое из множества отверстий для выпуска газа представляет собой круглое отверстие или щель. Технический результат – простота конструкции, эксплуатационная надежность. 2 н. и 7 з.п. ф-лы, 11 ил.

1. Конструкция для смешивания газа и воздуха, содержащая расположенную в корпусе внешнюю опорную конструкцию и соединенную с ней газовую трубу трубного массива, при этом к одному из концов корпуса подсоединено отверстие для впуска воздуха, между газовой трубой трубного массива и отверстием для выпуска газовой смеси расположен канал для смешивания газа, газовая труба трубного массива содержит множество расположенных в виде массива газовых труб, при этом каждая из множества газовых труб снабжена отверстиями для впуска газа и множеством отверстий для выпуска газа, причем множество отверстий для выпуска газа предоставлено на подветренной поверхности каждой из множества газовых труб.

2. Конструкция для смешивания газа и воздуха по п. 1, отличающаяся тем, что множество отверстий для выпуска газа предоставлено на подветренной поверхности каждой из множества газовых труб, и каждое из множества отверстий для выпуска газа представляет собой круглое отверстие или щель.

3. Конструкция для смешивания газа и воздуха по п. 1, отличающаяся тем, что площадь сечения каждого из множества отверстий для выпуска газа составляет от 1/20 до 1/2 площади сечения газовой трубы.

4. Конструкция для смешивания газа и воздуха по п. 1, отличающаяся тем, что способ расположения множества отверстий для выпуска газа заключается в том, что в центре подветренной поверхности каждой из газовых труб с интервалом, в 5 раз превышающим диаметр круглого отверстия, равномерно распределены несколько круглых отверстий с площадью сечения, равной 1/10 площади сечения газовой трубы.

5. Конструкция для смешивания газа и воздуха по п. 1, отличающаяся тем, что предусмотрен по меньшей мере один ряд газовых труб, расположенных в виде массива.

6. Конструкция для смешивания газа и воздуха по п. 5, отличающаяся тем, что, когда газовые трубы расположены в множестве рядов, два соседних ряда расположены в шахматном порядке.

7. Конструкция для смешивания газа и воздуха по п. 1, отличающаяся тем, что внешняя опорная конструкция и корпус образуют полость для распределения газа, причем корпус полости для распределения газа снабжен газозаборной магистралью, при этом один конец каждой из газовых труб соединен с полостью для распределения газа или же оба конца каждой из газовых труб соединены с полостью для распределения газа.

8. Конструкция для смешивания газа и воздуха по п. 7, отличающаяся тем, что полость для распределения газа имеет газозаборную конструкцию кольцевого типа, С-образного типа, полого квадратного типа и одностороннего типа.

9. Горелка, содержащая конструкцию для смешивания газа и воздуха по любому из пп. 1–8.

| Смеситель газовой горелки | 1984 |

|

SU1210003A1 |

| УСТРОЙСТВО ДЛЯ СУШКИ КИНОФИЛЬМОВ | 1927 |

|

SU9934A1 |

| JP 2008089300 A, 17.04.2008 | |||

| CN 108980829 A, 11.12.2018. | |||

Авторы

Даты

2024-12-19—Публикация

2022-11-14—Подача