ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к области получения пероксида водорода, в частности к системе окисления с улучшенным созданием межфазных микроповерхностей и способу окисления для получения пероксида водорода.

ПРЕДШЕСТВУЮЩИЙ УРОВЕНЬ ТЕХНИКИ

Пероксид водорода представляет собой водный раствор пероксида водорода (Н2О2), который является важным неорганическим пероксидом, обладающим свойствами окисления, отбеливания и защиты окружающей среды при использовании. Его можно использовать в тканях, обесцвечивании целлюлозы, химическом синтезе, очистке сточных вод, медицине, металлургии, военной промышленности, пищевой промышленности и других областях, в качестве окислителя, отбеливающего агента, дезинфицирующего средства, полимерного инициатора и сшивающего агента, пропеллента и т.д. В связи со все более жесткими требованиями по охране окружающей среды увеличились мощности по производству оксида пропилена, зеленого капролактама и других продуктов методом прямого окисления пероксидом водорода (метод НРРО), что привело к высокому рыночному спросу на Н2О2.

Способы получения пероксида водорода включают антрахиноновый метод, метод электролиза, метод окисления изопропанолом, метод неорганических реакций, метод прямого синтеза водорода и кислорода и т.д. Антрахиноновый метод в настоящее время является основным методом получения пероксида водорода в стране и за рубежом.

Процесс получения пероксида водорода с использованием антрахинонового метода осуществляют путем приготовления раствора определенного состава (рабочего раствора) с 2-этилантрахиноном (EAQ) в качестве носителя, тяжелыми ароматическими соединениями (AR) и три-октилфосфатом (TOP) в качестве смешанного растворителя, затем проводят каталитическое гидрирование и окисление алкилантрахинонов на воздухе альтернативно под катализом катализаторов из палладия или никеля и экстрагируют пероксид водорода, полученный окислением водой, с получением неочищенной пероксид водорода, при этом алкилантрахиноны могут быть переработаны. Однако в текущем способе коэффициент использования кислорода в процессе окисления относительно низок, что приводит к относительно низкому выходу приготовленной пероксида водорода.

С учетом этого и предлагается настоящее изобретение.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Первой задачей изобретения является создание усовершенствованной системы окисления для получения пероксида водорода. Для системы окисления с созданием межфазных микроповерхностей с улучшенным окислением гибридный блок для создания межфазных микроповерхностей расположен внутри реакционной колонны окисления, так что воздух расщепляется на микропузырьки перед реакцией окисления между воздухом и гидрированным антрахиноном, что улучшает площадь массообмена на границе раздела фаз между воздухом и гидрированным антрахиноном, тем самым решая проблему низкого выхода продукта из-за низкого использования кислорода, поскольку воздух и гидрированный антрахинон могут быть не полностью перемешаны внутри реакционной колонны окисления в известном уровне техники.

Второй задачей изобретения является разработка способа реакции с использованием системы улучшенного окисления с созданием межфазных микроповерхностей для получения пероксида водорода. Получаемая в результате реакции пероксид водорода обладает высокой чистотой, и метод широко используется, что улучшает применимость самой пероксида водорода и достойно широкой популяризации и применения.

Для реализации вышеупомянутых целей настоящего изобретения специально приняты следующие технические схемы.

В изобретении предлагается система окисления с улучшенным созданием межфазных микроповерхностей для получения пероксида водорода, включающая: реакционную колонну окисления, в которой верхняя часть боковой поверхности реакционной колонны окисления снабжена трубопроводом жидкой фазы для подачи гидрированного антрахинона, а нижняя часть боковой поверхности реакционной колонны окисления снабжена трубопроводом газовой фазы для подачи воздуха; и распределитель жидкости, секция упаковки, уплотнительный поддон и гибридный блок для создания межфазных микроповерхностей, которые расположены в порядке сверху вниз, расположены в реакционной колонне окисления, причем гибридный блок для создания межфазных микроповерхностей содержит верхний - установленный генератор межфазных микроповерхностей и установленный ниже генератор межфазных микроповерхностей, которые сообщены друг с другом вверх и вниз, и подаваемый гидрированный антрахинон по очереди опускается вниз до смешивания с воздухом в гибридном блоке для создания межфазных микроповерхностей, который после распределения через распределитель жидкости подлежит диспергированию и измельчению.

Распределитель жидкости может сыграть хорошую роль в распределении жидкости.

Предпочтительно, длинный и узкий канал газожидкостной эмульсии расположен между установленным вверху генератором межфазных микроповерхностей и установленным внизу генератором межфазных микроповерхностей, и канал газожидкостной эмульсии соединен с выходом газожидкостной эмульсии, а канал газожидкостной эмульсии соединен с выход газожидкостной эмульсии. Выход жидкой эмульсии расположен близко к верхней боковой стенке установленного ниже генератора межфазных микроповерхностей.

В системе окисления с улучшенным созданием межфазных микроповерхностей по изобретению сырьем являются гидрированный антрахинон и воздух, причем гидрированный антрахинон является продуктом, полученным путем гидрирования в колонне гидрирования. Как правило, во время фактической эксплуатации, во-первых, рабочий раствор и катализатор, содержащие производные антрахинона, направляют в колонну гидрирования, одновременно подавая водород в колонну гидрирования таким образом, чтобы получить смесь, содержащую раствор 2-этилгидроантрахинона; затем, после фильтрации и охлаждения, смесь направляют в реакционную колонну окисления, где смесь образует газожидкостную эмульсию с воздухом, диспергированным и измельченным с помощью создания межфазных микроповерхностей в реакционной колонне окисления для проведения реакции окисления таким образом, чтобы получить смесь, содержащую 2-этилантрахинон и пероксид водорода, которая подается в экстракционную колонну; наконец, смесь, содержащую 2-этилантрахинон и пероксид водорода, экстрагируют чистой водой в экстракционной колонне, и продуктом, полученным после экстракции, является пероксид водорода.

В решении по изобретению за счет размещения гибридного блока для создания межфазных микроповерхностей в реакционной колонне окисления может быть улучшена степень использования воздуха, а затем может быть увеличен выход продукта пероксида водорода. Гибридный блок для создания межфазных микроповерхностей представляет собой комбинацию генераторов межфазных микроповерхностей посредством специальной конструкции, которая включает в себя установленный сверху генератор межфазных микроповерхностей и установленный снизу генератор межфазных микроповерхностей, которые необходимо комбинировать вверх и вниз для связи друг с другом и не расположены отдельно, чтобы улучшить надежность всего гибридного блока для создания межфазных микроповерхностей. Поскольку пространство в самом реакционной колонне окисления относительно узкое, нормальная работа реакционной колонны окисления будет нарушена, если генераторы межфазных микроповерхностей расположены слишком рассеянно, и, кроме того, конструкция, которая спроектирована как единое целое, также сокращает расстояние между каждым из генераторов межфазных микроповерхностей, что усиливает функциональную совместимость между различными компонентами, тем самым улучшая диспергирование и эффект дробления после столкновения друг с другом пузырьков, измельченных через создание межфазных микроповерхностей. Столкновение, диспергирование и дробление газожидкостной эмульсии усиливаются благодаря взаимосвязанным каналам.

Кроме того, в решении по изобретению установленный вверху генератор межфазных микроповерхностей и установленный внизу генератор межфазных микроповерхностей сообщены друг с другом вверх и вниз через канал газожидкостной эмульсии, а канал газожидкостной эмульсии непосредственно сообщен с выпускным отверстием газожидкостной эмульсии; выпуск газожидкостной эмульсии представляет собой выпуск газожидкостной эмульсии, образующейся после диспергирования и дробления в установленном сверху генераторе межфазных микроповерхностей. Поскольку в реакционной колонне окисления верхняя часть относится к зоне смешивания, а нижняя часть относится к зоне бурной реакции, материалы в верхней части смешиваются относительно стабильно, в то время как реакция в нижней части протекает более бурно. Чтобы улучшить эффект реакции, канал газожидкостной эмульсии может быть немного длиннее, так что обеспечивается подача энергии для материалов, которые выводятся из выпускного отверстия газожидкостной эмульсии благодаря направляющему эффекту канала газожидкостной эмульсии, и газожидкостной эмульсии, выходящей из выпускного отверстия газожидкостной эмульсии, выходное отверстие немедленно реагирует с расположенным ниже генератором межфазных микроповерхностей, поскольку выход газожидкостной эмульсии находится непосредственно рядом с верхней боковой стенкой установленного ниже генератора межфазных микроповерхностей, что улучшает эффект диспергирования и дробления. Хотя канал газожидкостной эмульсии на чертеже четко не показан, конкретная структура относительно ясна из текстового описания изобретения.

Кроме того, выпуск газожидкостной эмульсии может быть выполнен в виде прямой трубы вдоль горизонтального направления или в виде изогнутой трубы под углом 9° с соплом, расположенным вертикально вверх или вертикально вниз, причем при горизонтальном направлении материалы могут выбрасываться непосредственно из сопла, и сопло направление, расположенное вертикально вверх или вниз, эквивалентно обратному изгибу на выходе на 180 градусов, тем самым дополнительно повышая энергию циркуляции газожидкостной эмульсии для перемещения материалов с плохим эффектом перемешивания в верхнюю часть для обратного перемешивания и последующего измельчения. Наилучший способ - сконструировать сопло таким образом, чтобы оно выходило в нескольких направлениях; в частности, после того, как диспергированные и измельченные пузырьки из генератора межфазных микроповерхностей в нижней части выходят из микропор на поверхности стенки, они сталкиваются с газожидкостной эмульсией, выходящей из выпускного отверстия газожидкостной эмульсии немедленно, и выход газожидкостной эмульсии может полностью закрыть микропоры на поверхности стенки установленного ниже генератора межфазных микроповерхностей.

Предпочтительно, в гибридном блоке для создания межфазных микроповерхностей установленный вверху генератор межфазных микроповерхностей представляет собой генератор межфазных микроповерхностей с газожидкостной связью или гидравлический генератор межфазных микроповерхностей, а установленный внизу генератор межфазных микроповерхностей представляет собой пневматический генератор межфазных микроповерхностей. Измельченная газовая фаза пневматического генератора межфазных микроповерхностей рассеивается из отверстий на поверхности стены и взаимодействует с газожидкостной эмульсией из установленного сверху генератора межфазных микроповерхностей для усиления эффекта диспергирования, слияния и столкновения. Выпуск газожидкостной эмульсии гибридного блока для создания межфазных микроповерхностей в верхней части может быть выполнен в горизонтальном направлении, а выпуск газожидкостной эмульсии гибридного блока для создания межфазных микроповерхностей в нижней части может быть выполнен вертикально вверх, поскольку нижняя часть относится к реакционной зоне, области, так что выбрасываемая газожидкостная эмульсия направляется вверх для дальнейшего улучшения эффекта смешивания с материалами в верхней части, чтобы улучшить эффект реакции, тем самым улучшая эффект реакции, а затем повысить коэффициент использования сырья. После операции с использованием реакционной колонны окисления со специфической структурой по изобретению степень конверсии гидрированного антрахинона может достигать более 97%, выход продукта может достигать более 97%, а степень использования кислорода может достигать более 99%, в основном без каких-либо отходов.

Предпочтительно, установленный сверху генератор межфазных микроповерхностей расположен ближе к верхней части реакционной колонны окисления, установленный снизу генератор межфазных микроповерхностей расположен относительно ближе к нижней части реакционной колонны окисления, и канал газожидкостной эмульсии проходит между верхним генератором межфазных микроповерхностей и нижним генератор межфазных микроповерхностей. Это может гарантировать, что газожидкостная эмульсия будет достаточно длинной, чтобы придать достаточный импульс движению к установленному снизу генератору межфазных микроповерхностей.

Предпочтительно, система окисления с улучшенным созданием межфазных микроповерхностей по изобретению дополнительно включает трубопровод циркуляции жидкости, в котором генератор межфазных микроповерхностей газожидкостной связи или гидравлический генератор межфазных микроповерхностей соединен с трубопроводом циркуляции жидкой фазы, а циркуляционный насос расположен на трубопроводе циркуляции жидкой фазы. Таким образом, жидкая фаза, выходящая с боковой поверхности реакционной колонны окисления и из нижней части реакционной колонны окисления, возвращается в верхнюю часть установленного сверху генератора межфазных микроповерхностей через трубопровод циркуляции жидкости, и трубопровод циркуляции обеспечивает питание жидкой фазы для непрерывного увлечения газовая фаза для достижения эффекта диспергирования и измельчения таким образом, что кислород, находящийся в верхней части реакционной колонны окисления, увлекается через отводящий патрубок для дальнейшего использования.

Предпочтительно, установленный вверху генератор межфазных микроповерхностей и установленный внизу генератор межфазных микроповерхностей соответственно снабжены отдельным регулирующим клапаном для переключения рабочих состояний, когда генератор межфазных микроповерхностей заблокирован. Когда генератор межфазных микроповерхностей, установленный ниже, является пневматическим генератором межфазных микроповерхностей, микропоры на поверхности стены легко блокируются; следовательно, генератор может быть непосредственно отключен от системы, чтобы прекратить работу. Вышеуказанная проблема также может быть решена путем использования для работы только установленного сверху генератора межфазных микроповерхностей или путем использования импульса установленного сверху канала газожидкостной эмульсии для промывки пневматического генератора межфазных микроповерхностей.

Специалисты в данной области техники могут понять, что генератор межфазных микроповерхностей, используемый в настоящем изобретении, был воплощен в предыдущих патентах изобретателя, таких как патенты с номерами заявок CN 201610641119.6, CN 201610641251.7, CN 201710766435.0, CN 106187660, CN 105903425A, CN 109437390A, CN 205833127U и CN 207581700U. В предыдущем патенте CN 201610641119.6 была подробно представлена конкретная структура продукта и принцип работы генератора микропузырьков (то есть генератора межфазных микроповерхностей). В документе заявителя указано, что "генератор микропузырьков включает в себя основной корпус и вторичную дробильную часть, основной корпус имеет полость, основной корпус снабжен входным отверстием, сообщающимся с полостью, и противоположный первый конец и второй конец полости открыты, причем поперечное сечение площадь полости уменьшается от середины полости к первому концу и второму концу полости. Вторичная дробильная часть расположена, по меньшей мере, на одном из первого конца и второго конца полости, часть вторичной дробильной части установлена в полости, и кольцевой канал образован между вторичной дробильной частью и сквозными отверстиями, открытыми как на первом конце, так и на втором конце полости, полость. Генератор микропузырьков также включает в себя патрубок для впуска воздуха и патрубок для впуска жидкости. Из конкретной конструкции, раскрытой в заявочном документе, можно узнать, что его конкретный принцип работы заключается в том, что жидкость поступает в генератор микропузырьков тангенциально через патрубок для подачи жидкости, вращается со сверхвысокой скоростью и отсекает газ, так что пузырьки газа разбиваются на микропузырьки микронного уровня. Таким образом, увеличивается площадь массообмена между жидкой фазой и газовой фазой, и генератор микропузырьков в этом патенте относится к пневматическому генератору межфазных микроповерхностей.

Кроме того, в предыдущем патенте CN 201610641251.7 указано, что первичный прерыватель пузырьков имеет вход для циркулирующей жидкости, вход для циркулирующего газа и выход для газожидкостной смеси, в то время как вторичный прерыватель пузырьков соединяет порт подачи с выходом для газожидкостной смеси, что указывает на необходимость прерывателя пузырьков для смешивания газа и жидкости необходимо ввести. Кроме того, из следующих чертежей видно, что первичный прерыватель пузырьков в основном использует циркулирующую жидкость в качестве источника питания. Фактически, первичный прерыватель пузырьков относится к гидравлическому генератору межфазных микроповерхностей, а вторичный прерыватель пузырьков одновременно подает газожидкостную смесь в эллиптический вращающийся шар для вращения, чтобы добиться разрушения пузырьков в процессе вращения. Таким образом, вторичный прерыватель пузырьков фактически является генератором межфазных микроповерхностей газожидкостной связи. Фактически, будь то гидравлический генератор межфазных микроповерхностей или генератор межфазных микроповерхностей с газожидкостной связью, все они относятся к определенной форме генератора межфазных микроповерхностей, но генератор межфазных микроповерхностей, используемый в настоящем изобретении, не ограничивается несколькими вышеупомянутыми формами. Специфическая структура прерывателя пузырьков, описанная в предыдущих патентах, является лишь одной из форм, которые может принять генератор межфазных микроповерхностей по настоящему изобретению. Кроме того, в предыдущем патенте CN 201710766435.0 указано, что "принцип работы прерывателя пузырьков заключается в высокоскоростном струйном потоке для достижения столкновения газов", а также объясняется, что он может быть использован в реакционной колонне с улучшенным созданием межфазных микроповерхностей для проверки корреляции между прерывателем пузырьков и генератором межфазных микроповерхностей. Более того, в предыдущем патенте CN 106187660 имеются соответствующие записи о конкретной конструкции пузырькового прерывателя, в частности, смотрите пункты [0031]-[0041] в описании и сопроводительные чертежи, на которых указаны конкретные принципы работы пузырькового прерывателя S-2. Верхняя часть пузырьковой дробилки является входом жидкой фазы, а боковая - входом газовой фазы. Мощность захвата обеспечивается за счет жидкой фазы, поступающей сверху, что позволяет достичь эффекта дробления на ультратонкие пузырьки. На прилагаемых чертежах также видно, что устройство для удаления пузырьков имеет коническую конструкцию. Диаметр верхней части больше диаметра нижней части, которая также предназначена для жидкой фазы. Это может обеспечить лучшую мощность всасывания.

Поскольку генератор межфазных микроповерхностей был разработан только на ранней стадии подачи заявки на патент, на ранней стадии он назывался генератором микропузырьков (CN 201610641119.6) и прерывателем пузырьков (201710766435.0). Благодаря постоянному технологическому совершенствованию позже он был переименован в генератор межфазных микроповерхностей. Теперь генератор межфазных микроповерхностей в настоящем изобретении эквивалентен предыдущему генератору микропузырьков, прерывателю пузырьков и т.д., но название другое.

Подводя итог, генератор межфазных микроповерхностей по настоящему изобретению относится к уровню техники, хотя некоторые устройства для разрушения пузырьков относятся к типу пневматических устройств для разрушения пузырьков, некоторые устройства для разрушения пузырьков относятся к типу гидравлических устройств для разрушения пузырьков, а некоторые относятся к типу пневматических устройств для разрушения пузырьков. Тип жидкостного рычажного пузырькового прерывателя, но разница между типами в основном выбирается в соответствии с конкретными условиями работы. Кроме того, соединение между генератором межфазных микроповерхностей, реакционной колонной и другим оборудованием, включая структуру соединения и положение соединения, зависит от структуры генератора межфазных микроповерхностей, которая не ограничена.

Предпочтительно, чтобы обе стороны внутренней стенки реакционной колонны окисления были снабжены решетками для улучшения эффекта реакции. Поскольку сам материал содержит много пены, в середине реакционной колонны окисления соответственно установлено несколько решеток.

Предпочтительно, система окисления с улучшенным созданием межфазных микроповерхностей по настоящему изобретению также включает в себя газожидкостный сепаратор, и после того, как газовая фаза в верхней части распределителя жидкости в реакционной колонне окисления проходит через газожидкостное разделение газожидкостного сепаратора. Газовая фаза отводится, а жидкая фаза возвращается в нижнюю часть пластины для приема жидкости. Затем жидкая фаза участвует в реакции, а часть газовой фазы проходит через пузырьковый колпачок в верхнюю часть реакционной колонны.

Предпочтительно, сливной патрубок предусмотрен сбоку лотка с пузырьковой крышкой, а внутренняя часть сливного патрубка представляет собой круглый сливной патрубок, и сливной патрубок расположен близко к внутренней стенке сливного патрубка или соединен с внутренней стенкой сливного патрубка через трубу.

Предпочтительно, сливной патрубок предусмотрен снаружи реакционной колонны окисления, верхний конец сливного патрубка соединен с поддоном с пузырьковой крышкой, а нижний конец соединен с гибридным блоком для создания межфазных микроповерхностей. Сливной патрубок может быть установлен внутри реакционной колонны окисления или снаружи реакционной колонны окисления. Специальная конструкция водосточного желоба, установленного внутри, представляет собой круглый водосточный желоб. Конечно, расположение водосточного желоба может быть непосредственно прикреплено к стене. Установка также может осуществляться на определенном расстоянии от стены.

Кроме того, верхняя часть генератора межфазных микроповерхностей смешивания также оснащена многослойными лотками, предназначенными для изменения состояния полностью перемешанного потока на поток с пробкой, чтобы лучше устранить пену, образующуюся в результате реакции.

Настоящее изобретение также обеспечивает способ окисления системы окисления с улучшенным созданием межфазных микроповерхностей для получения пероксида водорода, включающий следующие стадии:

окисление воздуха гидрированным антрахиноном для получения пероксида водорода после измельчения на межфазные микроповерхностей.

Предпочтительно температура реакции окисления составляет 35-60°С, предпочтительно 45-55°С, а давление реакции составляет 0,2-0,4 МПа, предпочтительно 0,25-0,35 МПа.

Продукт пероксида водорода, полученный способом окисления по изобретению, обладает хорошим качеством и высоким выходом. Сам способ получения характеризуется низкой температурой реакции, значительно сниженным давлением и высокой часовой объемной скоростью жидкости, что эквивалентно увеличению производительности.

По сравнению с известным уровнем техники изобретение обладает следующими полезными эффектами:

(1) В изобретении гибридный блок для создания межфазных микроповерхностей расположен внутри реакционной колонны окисления, так что воздух разбивается на микропузырьки перед реакцией окисления между воздухом и гидрированным антрахиноном, что улучшает площадь массопереноса на границе раздела фаз между воздухом и гидрированным антрахиноном, тем самым решая проблему низкого выхода продукта из-за низкого использования кислорода, поскольку воздух и гидрированный антрахинон не могут быть полностью перемешаны внутри реакционной колонны окисления в известном уровне техники;

(2) В изобретении способ окисления прост в эксплуатации, пероксид водорода, полученный в результате реакции, обладает высокой чистотой, и способ широко используется, что улучшает применимость самого пероксида водорода и достойно широкой популяризации и применения.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Различные другие преимущества станут очевидными для обычных специалистов в данной области после прочтения следующего подробного описания предпочтительных вариантов осуществления. Чертежи приведены только с целью иллюстрации предпочтительных вариантов осуществления и не должны рассматриваться как ограничивающие изобретение. На прилагаемых чертежах:

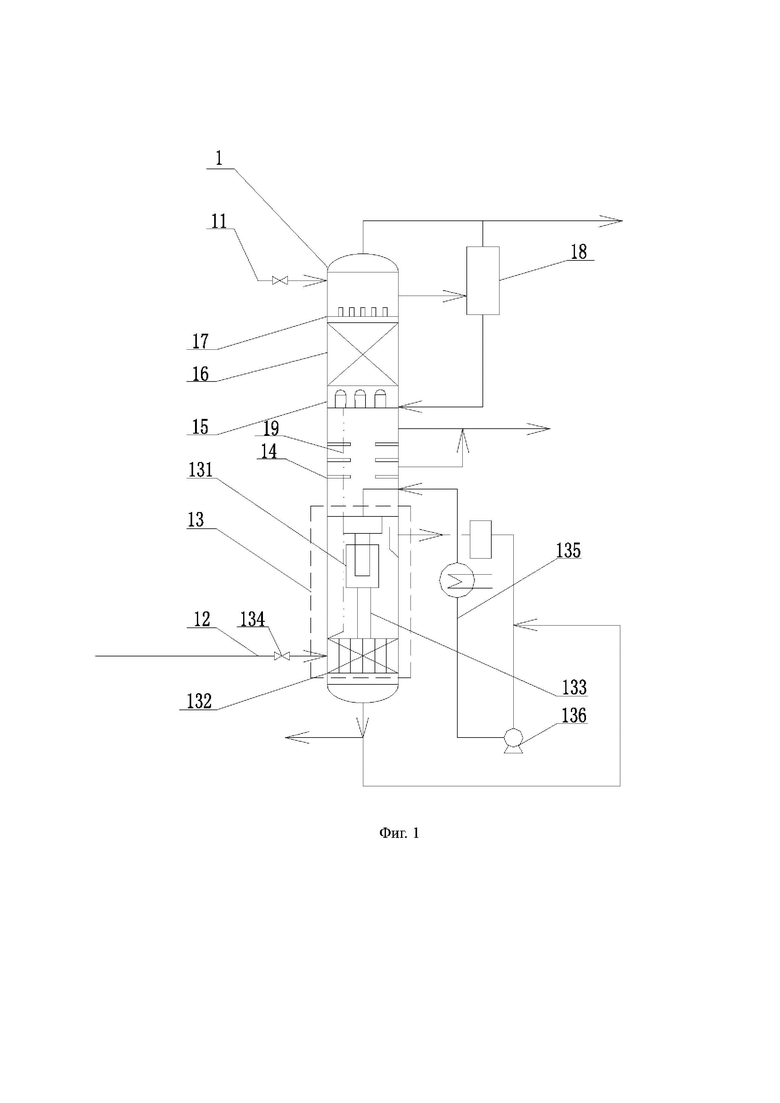

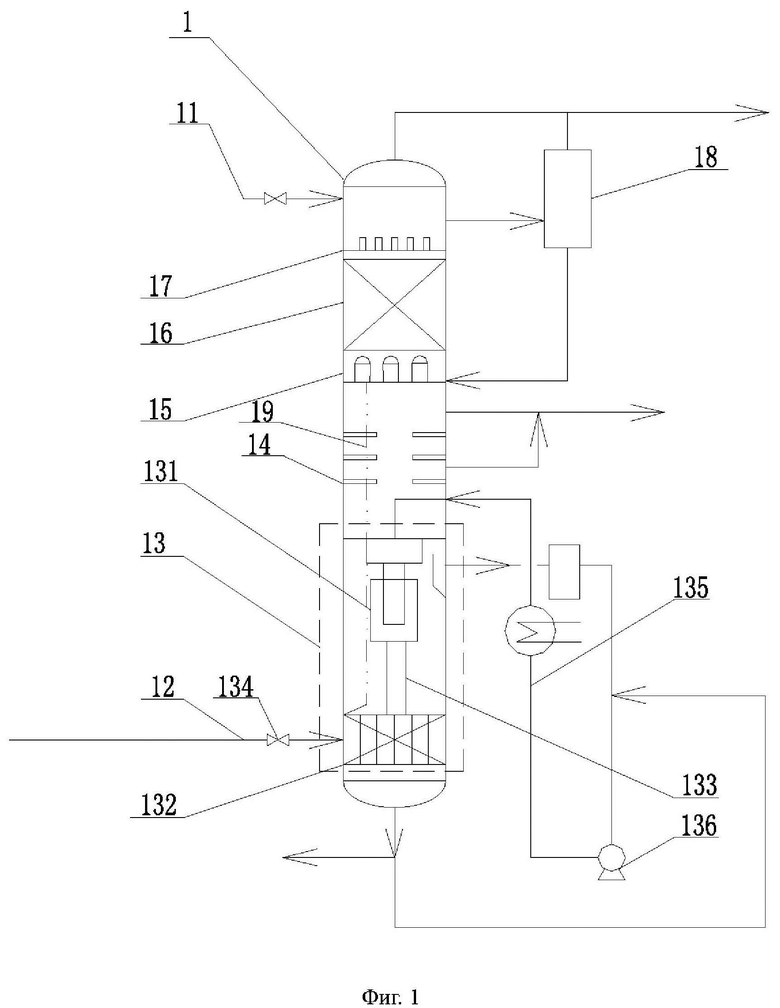

Фиг. 1 представляет собой структурную схему системы окисления с улучшенным созданием межфазных микроповерхностей для получения пероксида водорода, представленной в варианте осуществления изобретения.

На чертежах:

1 - Реакционная колонна окисления; 11 - Трубопровод жидкой фазы;

12 - Трубопровод газовой фазы; 13 - Гибридный блок для создания межфазных микроповерхностей;

131 - Установленный сверху генератор межфазных микроповерхностей; 132 - Установленный снизу генератор межфазных микроповерхностей;

133 - Канал газожидкостной эмульсии; 134 - Регулирующий клапан;

135 - Трубопровод циркуляции жидкой фазы; 136 - Циркуляционный насос;

14 - Решетка; 15 - Уплотнительный поддон;

16 - Насадочная секция; 17 - Распределитель жидкости;

18 - Газожидкостный сепаратор; 19 - Сливной патрубок.

ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНЫХ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ

Примерные варианты осуществления будут подробно описаны здесь, и примеры которых проиллюстрированы на прилагаемых чертежах. Когда следующее описание относится к прилагаемым чертежам, одни и те же цифры на разных чертежах относятся к одним и тем же или подобным элементам, если не указано иное. Реализации, описанные в следующих примерных вариантах осуществления, не представляют все реализации, согласующиеся с настоящим изобретением. Скорее, они являются просто примерами устройств и способов, согласующихся с аспектами настоящего изобретения, перечисленными в прилагаемой формуле изобретения.

Терминология, используемая в настоящем изобретении, предназначена только для описания вариантов осуществления и не предназначена для ограничения настоящего изобретения. Как используется в изобретении и прилагаемой формуле изобретения, формы единственного числа "а" и "said" и "the" предназначены для включения также форм множественного числа, если контекст явно не диктует иное. Следует также понимать, что термин "и/или", используемый здесь, относится и включает в себя любые возможные комбинации одного или нескольких связанных перечисленных элементов.

Следует понимать, что, хотя термины "первый", "второй", "третий" и т.д. могут использоваться в настоящем изобретении для описания различных объектов, и объекты не должна ограничиваться этими терминами. Эти термины используются только для того, чтобы отличать объект одного типа друг от друга. Например, не выходя за рамки настоящего изобретения, первый объект может также называться вторым объект, и аналогично, второй объект также может называться первым объект. В зависимости от контекста, слово "если", используемое здесь, может быть истолковано как "в", или "когда", или "в ответ на определение".

Для того, чтобы более четко проиллюстрировать технические схемы в настоящем изобретении, нижеследующее будет описано в виде конкретных вариантов осуществления.

Вариант осуществления

Со ссылкой на фиг. 1 представлена система окисления с улучшенным созданием межфазных микроповерхностей для получения пероксида водорода согласно варианту осуществления изобретения, которая в основном включает реакционную колонну окисления 1 и гибридный блок для создания межфазных микроповерхностей 13, расположенный внутри реакционной колонны окисления 1, причем в реакционной колонне окисления 1 гидрированный антрахинон и воздух в основном окисляются с образованием пероксида водорода; чтобы улучшить эффект окисления, решетка 14 для улучшения эффекта реакции расположена по обе стороны внутренней стенки реакционной колонны окисления 1, и решетки 14 расположены симметрично слева и справа.

Гибридный блок для создания межфазных микроповерхностей 13 по варианту осуществления включает в себя установленный сверху генератор межфазных микроповерхностей 131 и установленный снизу генератор межфазных микроповерхностей 132, которые сообщены друг с другом вверх и вниз; канал газожидкостной эмульсии 133 расположен между установленным сверху генератором межфазных микроповерхностей 131 и в установленном снизу генераторе межфазных микроповерхностей 132 канал газожидкостной эмульсии 133 соединен с выходом газожидкостной эмульсии, а выход газожидкостной эмульсии расположен близко к верхней боковой стенке установленного снизу генератора межфазных микроповерхностей 132; направление выхода газожидкостной эмульсии представляет собой прямую трубу вдоль горизонтального направления или изогнутую трубу под углом 90°, при этом сопло расположено вертикально вверх или вертикально вниз; в варианте осуществления направлением является горизонтальное направление. Верхняя часть установленного сверху генератора межфазных микроповерхностей 131 снабжена всасывающей трубой для всасывания воздуха в верхней части башни.

В гибридном блоке для создания межфазных микроповерхностей 13 варианта осуществления изобретения установленный сверху генератор межфазных микроповерхностей 131 представляет собой генератор межфазных микроповерхностей с газожидкостной связью или гидравлический генератор межфазных микроповерхностей, а установленный снизу генератор межфазных микроповерхностей 132 представляет собой пневматический генератор межфазных микроповерхностей. Генератор межфазных микроповерхностей газожидкостной связи или гидравлический генератор межфазных микроповерхностей соединен с трубопроводом циркуляции жидкой фазы 135, причем трубопровод циркуляции жидкой фазы 135 снабжен циркуляционным насосом 136, а трубопровод циркуляции жидкой фазы 135 используется для обеспечения подачи энергии для создания межфазных микроповерхностей, установленного сверху генератор межфазных микроповерхностей 131, так что жидкая фаза с боковой поверхности реакционной колонны окисления 1 и из нижней части реакционной колонны окисления 1 возвращается в верхнюю часть установленного сверху генератора межфазных микроповерхностей 131 через трубопровод циркуляции жидкости 135. Короче говоря, часть жидкой фазы, выходящей из нижней части реакционной колонны окисления 1, опорожняется, в то время как другая часть сливается с жидкой фазой, выходящей с боковой поверхности реакционной колонны окисления 1, чтобы пройти через газожидкостный сепаратор для разделения газа и жидкости и вернуться через циркуляционный насос 136.

Благодаря диспергирующему и дробящему действию блока генератора межфазных микроповерхностей кислород измельчается до микропузырьков, и пузырьки попадают внутрь реакционной колонны окисления 1, так что воздух может полностью контактировать с гидрированным антрахиноном в состоянии микропузырьков.

Кроме того, установленный сверху генератор межфазных микроповерхностей 131 и установленный снизу генератор межфазных микроповерхностей 132 соответственно снабжены отдельным регулирующим клапаном 134 для переключения рабочих состояний, когда генератор межфазных микроповерхностей заблокирован; установленный снизу генератор межфазных микроповерхностей обычно выбирают пневматического типа, поэтому он с большей вероятностью будет заблокирован, тогда регулирующий клапан 134 может быть закрыт, и только установленный сверху генератор межфазных микроповерхностей 131 используется для автономной работы, а установленный снизу генератор межфазных микроповерхностей 132 может быть промыт, когда работает установленный сверху генератор межфазных микроповерхностей 131. Если установленный снизу генератор межфазных микроповерхностей не используется, газовая фаза может непосредственно поступать в установленный сверху генератор межфазных микроповерхностей для уноса через ответвления трубопровода газовой фазы.

Верхняя часть боковой поверхности реакционной колонны окисления 1 снабжена трубопроводом жидкой фазы 11 для подачи гидрированного антрахинона, а нижняя часть боковой поверхности реакционной колонны окисления 1 снабжена трубопроводом газовой фазы 12 для подачи воздуха, причем трубопровод жидкой фазы 11 используется для доставки гидрогенизированного антрахинона, и трубопровод газовой фазы 12 используется для подачи воздуха для введения воздуха в генератор межфазных микроповерхностей, так что потоки газовой фазы и жидкой фазы в настоящее время расходятся противоположно, чтобы увеличить вероятность контакта. В реакционной колонне окисления 1 распределитель жидкости 17, насадочная секция 16, уплотнительный поддон 15 и гибридный блок для создания межфазных микроповерхностей 13 расположены сверху вниз, так что после того, как жидкая фаза из верхней части реакционной колонны окисления 1 распределяется через распределитель жидкости, а затем после проведения реакции ректификации в секции упаковки жидкую фазу подвергают выпариванию через колпачок с пузырьками для улучшения эффекта реакции.

Газовая фаза, выходящая из верхней части реакционной колонны окисления 1, также поступает в газожидкостный сепаратор 18, соединенный с реакционной колонной окисления 1; после разделения газовой фазы в верхней части распределителя жидкости 17 в реакционной башне 1 окисления на газ и жидкость с помощью газожидкостного сепаратора 18 газовая фаза отводится для обработки, а жидкая фаза возвращается в нижнюю часть уплотнительного поддона 15; уплотнительный поддон снабжен несколькими стояками, жидкость переливается через переливной клапан на дно, а газовая фаза поступает в секцию упаковки через стояки.

Боковая поверхность уплотнительного поддона 15 снабжена сливным патрубком, сливной патрубок круглой формы находится в сливном патрубке 19, и сливной патрубок расположен близко к внутренней стенке сливного патрубка 19 или соединен с внутренней стенкой сливного патрубка 19 через трубу. Кроме того, сливной патрубок 19 также может быть расположен снаружи. Верхний конец сливного патрубка 19 соединен с уплотнительным поддоном 15, а его нижний конец соединен с гибридным блоком для создания межфазных микроповерхностей 13. В варианте осуществления в основном используется способ размещения сливного патрубка 19 внутри.

Продукт, образующийся в реакционной колонне окисления 1, поступает на следующую секцию экстракции, а отходящий газ рециркулируется. Кислорода, содержащегося в отходящем газе, немного, что показывает, что коэффициент использования кислорода в способе окисления по изобретению очень высок.

Для усиления эффекта диспергирования и массообмена также могут быть добавлены дополнительные генераторы межфазных микроповерхностей. Положение установки генераторов фактически не ограничено, и они могут быть внешними или встроенными. Когда генераторы встроены, они также могут быть установлены на боковой стенке реакционной колонны окисления противоположно друг другу, чтобы обеспечить защиту от микропузырьков, выходящих из выпускного отверстия, где происходит создание межфазных микроповерхностей.

В приведенном выше варианте осуществления нет особых требований к количеству корпусов насосов, которые могут быть расположены в соответствующих положениях по мере необходимости.

В варианте осуществления массовая концентрация гидрированного антрахинона составляет 120 г/л, органическим растворителем является ароматический углеводород, постоянная температура окисления при нагревании составляет 35°С, а давление реакции в реакционной колонне окисления 1 составляет 0,2 МПа; воздух подается с расходом 15 л/мин, а время реакции составляет 10 минут. После завершения реакции отбирают пробы для анализа степени конверсии и степени использования кислорода.

степень конверсии гидрированного антрахинона = количество прореагировавшего сырья/количество исходного сырья * 100%;

коэффициент использования кислорода = количество прореагировавшего кислорода/количество кислорода, содержащегося в исходном воздухе * 100%;

Результаты анализа: коэффициент конверсии гидрированного антрахинона составляет 97,5%, а коэффициент использования кислорода - 97,5%.

Вариант осуществления 2

Другие этапы операции соответствуют варианту осуществления 1, только постоянная температура нагрева при окислении составляет 45°С, а давление реакции в реакционной колонне окисления 1 составляет 0,25 МПа, при этом результаты анализа: степень конверсии гидрированного антрахинона составляет 96,5%, а степень использования кислорода составляет 96,5%.

Вариант осуществления 2

Другие этапы операции соответствуют варианту осуществления 1, только постоянная температура нагрева при окислении составляет 55°С, а давление реакции в реакционной колонне окисления 1 составляет 0,35 МПа, при этом результаты анализа: степень конверсии гидрированного антрахинона составляет 96,5%, а степень использования кислорода составляет 96,5%.

Сравнительный пример 1

Другие этапы операции соответствуют варианту осуществления 1, не добавляется только гибридный блок для создания межфазных микроповерхностей 13, в котором результаты анализа: степень конверсии гидрированного антрахинона составляет 91%, а степень использования кислорода составляет 91%.

Сравнительный пример 2

Другие этапы работы соответствуют варианту осуществления 1, только генератор межфазных микроповерхностей гибридного блока для создания межфазных микроповерхностей 13 заменен единственным генератором межфазных микроповерхностей пневматического типа, в котором результаты анализа: степень конверсии гидрированного антрахинона составляет 96,5%, а степень использования кислорода составляет 96,5%.

Подводя итог, по сравнению с системой окисления с улучшенным созданием межфазных микроповерхностей для получения пероксида водорода в известном уровне техники, система окисления с улучшенным созданием межфазных микроповерхностей по изобретению имеет небольшое количество компонентов оборудования, малую площадь, низкое энергопотребление, низкую стоимость, высокую безопасность, контролируемую реакцию и высокую степень конверсии сырья, что эквивалентно созданию более работоспособной системы окисления с улучшенным созданием межфазных микроповерхностей для области получения пероксида водорода и достойно широкого применения.

Наконец, следует отметить, что: вышеуказанные варианты осуществления используются только для иллюстрации технических решений настоящего изобретения, а не для их ограничения; хотя настоящее изобретение было подробно описано со ссылкой на предыдущие варианты осуществления, те, кто обладает обычными знаниями в данной области, должны понимать, что: это все еще возможно модифицировать технические решения, описанные в предыдущих вариантах осуществления, или выполнить эквивалентную замену некоторых или всех технических характеристик; и эти модификации или замены не заставляют сущность соответствующего технического решения отклоняться от технических решений, отличающихся от технических решений объема различных вариантов осуществления настоящего изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕАКЦИОННАЯ СИСТЕМА И СПОСОБ ПОЛУЧЕНИЯ БУТИРАЛЬДЕГИДА КАРБОНИЛИРОВАНИЕМ ПРОПИЛЕНА | 2021 |

|

RU2823300C1 |

| СИСТЕМА ДЛЯ ПРОВЕДЕНИЯ РЕАКЦИИ ПОЛУЧЕНИЯ ПОЛИЭТИЛЕНА С УВЕЛИЧЕНИЕМ МИКРОПОВЕРХНОСТЕЙ С ИСПОЛЬЗОВАНИЕМ ПОЛИМЕРИЗАЦИИ В РАСТВОРЕ | 2020 |

|

RU2808489C1 |

| УЛУЧШЕННЫЕ РЕАКЦИОННАЯ СИСТЕМА С ВСТРОЕННЫМ СРЕДСТВОМ ДЛЯ СОЗДАНИЯ МЕЖФАЗНЫХ МИКРОПОВЕРХНОСТЕЙ И СПОСОБ ДЛЯ ПОЛУЧЕНИЯ ТЕРЕФТАЛЕВОЙ КИСЛОТЫ С ИСПОЛЬЗОВАНИЕМ ПАРАКСИЛОЛА | 2020 |

|

RU2760675C1 |

| СИСТЕМА ДЛЯ ПРОВЕДЕНИЯ РЕАКЦИИ ПОЛУЧЕНИЯ ПОЛИ α-ОЛЕФИНА | 2020 |

|

RU2815103C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕРОКСИДА ВОДОРОДА | 1993 |

|

RU2057060C1 |

| РЕАКТОР ДЛЯ ОКИСЛЕНИЯ НЕФТЕПРОДУКТОВ | 2001 |

|

RU2203132C1 |

| СПОСОБ ОКИСЛЕНИЯ | 2017 |

|

RU2697871C1 |

| РЕАКТОР ДЛЯ ОКИСЛЕНИЯ НЕФТЯНЫХ ОСТАТКОВ | 1993 |

|

RU2077378C1 |

| Установка для окисления нефтепродуктов | 1991 |

|

SU1792342A3 |

| СПОСОБ ОКИСЛЕНИЯ ОРГАНИЧЕСКИХ СОЕДИНЕНИЙ И СИСТЕМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2140898C1 |

Группа изобретений относится к получению пероксида водорода. Предложены система и способ окисления для получения пероксида водорода. Система окисления включает реакционную колонну окисления 1, в которой расположены в порядке сверху вниз распределитель жидкости 17, насадочная секция 16, уплотнительный поддон 15 и гибридный блок для создания межфазных микроповерхностей 13. Верхняя часть боковой поверхности реакционной колонны окисления 1 снабжена трубопроводом жидкой фазы 11 для подачи гидрированного антрахинона. Нижняя часть боковой поверхности реакционной колонны окисления 1 снабжена трубопроводом газовой фазы 12 для подачи воздуха. Гибридный блок для создания межфазных микроповерхностей 13 содержит установленный вверху генератор межфазных микроповерхностей 131 и установленный внизу генератор межфазных микроповерхностей 132, которые соединены каналом газожидкостной эмульсии 133. Подаваемый гидрированный антрахинон опускается вниз до тех пор, пока не смешается с воздухом в гибридном блоке для создания межфазных микроповерхностей 13 для диспергирования и измельчения после распределения через распределитель жидкости 17. Установленный вверху генератор межфазных микроповерхностей 131 представляет собой генератор межфазных микроповерхностей с газожидкостной связью. Группа изобретений позволяет повысить выход пероксида водорода и производительность процесса, сократить энергозатраты. 2 н. и 6 з.п. ф-лы, 1 ил., 5 пр.

1. Система окисления для получения пероксида водорода, отличающаяся тем, что содержит

реакционную колонну окисления, в которой верхняя часть боковой поверхности реакционной колонны окисления снабжена трубопроводом жидкой фазы для подачи гидрированного антрахинона и нижняя часть боковой поверхности реакционной колонны окисления снабжена трубопроводом газовой фазы для подачи воздуха,

распределитель жидкости, насадочную секцию, уплотнительный поддон и гибридный блок для создания межфазных микроповерхностей, которые расположены в порядке сверху вниз в реакционной колонне окисления, причем гибридный блок для создания межфазных микроповерхностей содержит установленный вверху генератор межфазных микроповерхностей и установленный внизу генератор межфазных микроповерхностей, канал газожидкостной эмульсии расположен между установленным вверху генератором межфазных микроповерхностей и установленным внизу генератором межфазных микроповерхностей, и подаваемый гидрогенизированный антрахинон опускается вниз до тех пор, пока не смешается с воздухом в гибридном блоке для создания межфазных микроповерхностей для диспергирования и измельчения после распределения через распределитель жидкости, при этом установленный вверху генератор межфазных микроповерхностей представляет собой генератор межфазных микроповерхностей с газожидкостной связью.

2. Система окисления по п. 1, дополнительно содержащая

трубопровод циркуляции жидкости, в котором жидкая фаза, выходящая с боковой поверхности реакционной колонны окисления и из нижней части реакционной колонны окисления, возвращается в верхнюю часть установленного сверху генератора межфазных микроповерхностей через трубопровод циркуляции жидкости.

3. Система окисления по п. 1, дополнительно содержащая

газожидкостный сепаратор, в котором после того, как газовая фаза, расположенная в верхней части распределителя жидкости в реакционной колонне окисления, подвергается газожидкостному разделению с помощью газожидкостного сепаратора, газовая фаза отводится для обработки, а жидкая фаза возвращается в нижнюю часть уплотнительного поддона.

4. Система окисления по п. 1, в которой внешняя сторона реакционной колонны окисления снабжена сливным патрубком.

5. Система окисления по любому из пп. 1-4, в которой установленный сверху генератор межфазных микроповерхностей и установленный снизу генератор межфазных микроповерхностей соответственно снабжены отдельным регулирующим клапаном для переключения рабочих состояний, когда генератор межфазных микроповерхностей заблокирован.

6. Система окисления по любому из пп. 1-4, в которой канал газожидкостной эмульсии соединен с выходом газожидкостной эмульсии, причем выход газожидкостной эмульсии расположен близко к верхней боковой стенке установленного ниже генератора межфазных микроповерхностей.

7. Способ окисления с использованием системы окисления для получения пероксида водорода по любому из пп. 1-6, отличающийся тем, что включает стадию

окисления воздуха гидрогенизированным антрахиноном с образованием пероксида водорода после дробления на межфазные микроповерхности.

8. Способ окисления по п. 7, отличающийся тем, что температура реакции окисления составляет 35-60°С, предпочтительно 45-55°С, а давление реакции составляет 0,2-0,4 МПа, предпочтительно 0,25-0,35 МПа.

| CN 112499592 A, 16.03.2021 | |||

| US 2021069666 A1, 11.03.2021 | |||

| CN 206814394 U, 29.12.2017 | |||

| CN 112499593 A, 16.03.2021 | |||

| СПОСОБ ПРОИЗВОДСТВА ПЕРОКСИДА ВОДОРОДА | 2012 |

|

RU2609474C2 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ПЕРОКСИДА ВОДОРОДА И ИСПОЛЬЗУЮЩИЙ ЕЕ СПОСОБ | 2013 |

|

RU2616928C2 |

| УЛЫБИН В.Б | |||

| и др | |||

| Сравнительный анализ различных методов получения пероксида водорода, Глобальная энергия, 2012, N 3-2, cc | |||

| Тепловой измеритель силы тока | 1921 |

|

SU267A1 |

Авторы

Даты

2025-04-07—Публикация

2021-07-30—Подача