Перекрестная ссылка на родственную заявку

Настоящая заявка испрашивает приоритет патентной заявки КНР №201911020744.9, озаглавленной «Реактор гидрирования тяжелых нефтепродуктов и способ гидрирования» и поданной 25 октября 2019 года, содержание которой во всей своей полноте включено в настоящий документ посредством ссылки.

Область техники, к которой относится настоящее изобретение

Настоящее изобретение относится к области жидкофазных каталитических реакций, в частности, к жидкофазному реактору и его применению.

Предшествующий уровень техники настоящего изобретения

По мере усиления тенденции к повышению плотности и уровня загрязнения неочищенной нефти компоненты неочищенной нефти становятся все тяжелее, то есть пропорция тяжелой неочищенной нефти постоянно возрастает. Таким образом, развитие технологии гидрообработки тяжелых нефтепродуктов превращается в одну из основных задач в исследованиях процесса гидрирования. Существуют несколько типов реакторов гидрирования тяжелых нефтепродуктов, в том числе реакторы гидрирования с неподвижным слоем, реакторы гидрирования с взвешенным слоем, реакторы гидрирования с псевдоожиженным слоем и другие реакторы, среди которых реакторы гидрирования с неподвижным слоем находят наиболее широкое применение. Реактор с восходящим потоком и неподвижным слоем может быть использован для обработки тяжелых нефтепродуктов разнообразных типов и обладает уникальными преимуществами в процессе гидрирования нефтепродуктов. Например, поскольку существует высокое содержание примесей в низкокачественных нефтепродуктах, таких как остаточные нефтепродукты и полученные ожижением угля нефтепродукты, может происходить отравление катализатора гидрирования или быстрая потеря его активности вследствие закупоривания пор в катализаторе, и перепад давления может быстро увеличиваться, когда каталитический слой закупоривают примеси, таким образом, что состояние эксплуатации реактора становится неудовлетворительным, и нормальная эксплуатация даже не может быть осуществлена. Однако если используется процесс реакции гидрирования в восходящем потоке, сонаправленное восходящее движение газа и жидкости может вызывать расширение катализатора в каталитическом слое, таким образом, что может увеличиваться коэффициент пористости каталитического слоя, и может предотвращаться закупоривание катализатора в каталитическом слое.

В процессе гидрирования тяжелых нефтепродуктов, по сравнению с традиционным способом гидрирования с неподвижным слоем в трехфазной системе, содержащей газовую, жидкую и твердую фазы, способ жидкофазного гидрирования обладает преимуществами, которые представляют собой высокая скорость гидрирования, высокая реакционная эффективность, низкое энергопотребление, низкие капитальные расходы и другие преимущества, и это способ отличается широким распространением и применением. В способе жидкофазного гидрирования с восходящим потоком интегрированы преимущества реактора гидрирования с восходящим потоком и способа жидкофазного гидрирования, и, таким образом, он обладает некоторыми преимуществами при рассмотрении способов гидрирования. Однако у способа с применением реактора и реакции жидкофазного гидрирования тяжелых нефтепродуктов все же существуют следующие проблемы: (1) тяжелый нефтепродукт имеет высокую вязкость, является низкой скорость массопереноса водорода и нефтепродукта, и, таким образом, оказывается низкой скорость реакции; (2) продолжительность пребывания в реакторе, осуществляющем процесс гидрирования тяжелый нефтепродукт, трудно регулировать, но короткая продолжительность пребывания может оказываться недостаточной для достижения желательной степени протекания реакции, в то время как длительная продолжительность пребывания может вызывать серьезную побочную реакцию или крекинг и закоксовывание катализатора.

В документе CN 109306272 А раскрыта система гидрообработки тяжелых нефтепродуктов, которую составляют главный реактор и по меньшей мере один вспомогательный реактор, и в которой главный реактор содержит первый цилиндр для хранения материалов, и вспомогательный реактор содержит смесительный блок для смешивания материала и водорода, который содержит второй цилиндр и активационное устройство, причем второй цилиндр содержит впуск материала, впуск водорода и первый выпуск, и впуск материала находится в сообщении с выпуском первого цилиндра; и впуск активационного устройства находится в сообщении с первым выпуском второго цилиндра, выпуск активационного устройства находится в сообщении с вмещающей полостью первого цилиндра, и активационное устройство предназначено для передачи энергии материалу в целях обеспечения реакции крекинга материала.

В документе CN 108659882 А раскрыты способ гидрирования и система гидрирования тяжелых нефтепродуктов, причем способ гидрирования тяжелых нефтепродуктов включает: смешивание тяжелого нефтепродукта, рециклового газойля, вулканизирующего вещества и катализатора и гидрокрекинг смеси в присутствии водорода в первом реакторе с получением первого продукта реакции; возвращение части материала первого продукта реакции в первый реактор и гидрокрекинг оставшегося материала во втором реакторе с получением второго продукта реакции; разделение второго продукта реакции с получением легкого компонента и тяжелого компонента, возвращение части тяжелого компонента во второй реактор и разделение оставшегося тяжелого компонента с получением дистиллятного нефтепродукта, представляющего собой рецикловый газойль; и гидроочистка легких компонентов в третьем реакторе с получением легких нефтепродуктов. Цель этого способа представляет собой, главным образом, повышение эффективности теплопереноса и эффективности массопереноса, обеспечение достаточной продолжительности пребывания материалов в реакторе и увеличение степени превращения тяжелых нефтепродуктов и выход легких нефтепродуктов. Но поскольку используется только реактор гидрирования, имеющий традиционную конструкцию, не может эффективно регулироваться продолжительность контакта катализатора и исходного материала, и не могут быть обеспечены высокие степень превращения тяжелых нефтепродуктов и выход легких нефтепродуктов.

В документе CN 202063881 U раскрыт реактор жидкофазного гидрирования, в котором смеситель расположен в верхней крышке реактора, где находится впуск смешанного нефтепродукта, впуск водорода, выпуск смеси с растворенным водородом и газовый выпуск, и выпуск смеси с растворенным водородом вставлен в жидкую фазу реактора. Цель этого патента заключается в том, чтобы увеличивать площадь контакта газовой и жидкой фаз, обеспечить растворение водорода в мисцелле и повысить эффективность гидрирования посредством конструкции водородного смесителя в реакторе.

В документе CN 101632911 B раскрыты реактор с восходящим потоком и его применение, причем реактор с восходящим потоком содержит первоначальный распределитель, расположенный в нижней части реактора, и промежуточный распределитель, расположенный над первоначальным распределителем, причем первоначальный распределитель составляют коническая отражательная пластина и решетчатая пластина, расположенная над конической отражательной пластиной; средний распределитель составляют открытопористая решетчатая пластина и трубная конструкция решетчатой пластины, и цель реактора с восходящим потоком заключается в том, чтобы обеспечить равномерное распределение газа и в результате этого повысить эффективность катализатора.

Таким образом, цель большинства реакторов гидрирования тяжелых нефтепродуктов и реакторов жидкофазного гидрирования с восходящим потоком предшествующего уровня техники представляет собой повышение эффективности реакции гидрирования посредством усовершенствования процесса на существующих установках, применения нового оборудования для растворения водорода или многократного процесса растворения водорода. Но при этом все же остаются нерешенными проблемы низкой скорости реакции, недостаточной степени превращения и неравномерного повышения температуры, а также проблемы низкого выхода жидкого продукта, значительной степени побочных реакций, включая крекинг, и другие проблемы, вызываемые длительной продолжительностью пребывания, которые возникают в процессе жидкофазного гидрирования тяжелых нефтепродуктов.

Краткое раскрытие настоящего изобретения

В целях преодоления недостатков предшествующего уровня техники задача настоящего изобретения заключается в том, чтобы предложить новый жидкофазный реактор и его применение, причем в этом реакторе использована специально спроектированная содержащая внутренний и наружный цилиндры двойная конструкция, которая является благоприятной в целях уменьшения вязкости материала жидкофазной реакции, а также увеличения движущей силы массопереноса и скорости протекания жидкофазной реакции, и, таким образом, реактор является подходящим для жидкофазной реакции имеющих высокую вязкость жидких материалов, в частности, для жидкофазной каталитической реакции гидрирования тяжелых нефтепродуктов.

Для решения указанной выше задачи согласно аспекту настоящего изобретения предложен жидкофазный реактор, содержащий наружный цилиндр и внутренний цилиндр, расположенный вдоль аксиального направления реактора, причем наружный цилиндр содержит верхнюю крышку, прямую цилиндрическую секцию и нижнюю крышку, при этом образуется кольцевое пространство между внутренним цилиндром и наружным цилиндром, верхний торец внутреннего цилиндра является открытым и находится в сообщении с кольцевым пространством, и жидкофазный реактор отличается тем, что внутренний цилиндр содержит верхний цилиндр и нижний цилиндр, расположенные последовательно сверху вниз, причем

верхний цилиндр расположен в прямой цилиндрической секции, при этом его площадь поперечного сечения постепенно уменьшается сверху вниз, его верхний торец является открытым, и его нижняя часть находится в сообщении с верхней частью нижнего цилиндра;

нижний цилиндр расположен в нижней крышке, при этом его площадь поперечного сечения постепенно увеличивается сверху вниз, и его нижний торец находится в герметичном соединении с внутренней стенкой нижней крышки, неорганическая мембранная труба, проходящая вдоль аксиального направления реактора, присутствует в нижнем цилиндре, таким образом, что образуется кожухотрубная конструкция, и поры присутствуют в трубной стенке неорганической мембранной трубы в качестве газового канала;

нижняя крышка содержит жидкостной впуск, газовый впуск и выпуск продукта, причем жидкостной впуск и газовый впуск находятся в сообщении с нижней частью нижнего цилиндра, и выпуск продукта находится в сообщении с нижней частью кольцевого пространства, при этом жидкостной впуск находится в сообщении с одним пространством из межтрубного пространства и трубного пространства кожухотрубной конструкции нижнего цилиндра, в то время как газовый впуск находится в сообщении с другим пространством из межтрубного пространства и трубного пространства кожухотрубной конструкции.

Предпочтительно жидкостной впуск находится в сообщении с межтрубным пространством кожухотрубной конструкции нижнего цилиндра, и газовый впуск находится в сообщении с трубным пространством кожухотрубной конструкции.

Предпочтительно верхний цилиндр заполняет первый катализатор, и кольцевое пространство заполняет второй катализатор, который может быть таким же или отличаться от первого катализатора.

Согласно другому аспекту настоящего изобретения предложен способ гидрирования тяжелых нефтепродуктов с применением жидкофазного реактора согласно настоящему изобретению, включающий следующие стадии:

(1) введение тяжелого нефтепродукта в качестве исходного материала через жидкостной впуск в межтрубное пространство кожухотрубной конструкции нижнего цилиндра и введение газообразного водорода через газовый впуск в трубное пространство кожухотрубной конструкции с получением водородсодержащего реакционного материала, имеющего пониженную вязкость по сравнению с тяжелым нефтепродуктом, в качестве исходного материала в верхней части нижнего цилиндра, причем необязательно тяжелый нефтепродукт в качестве исходного материала предварительно смешивают с водородом;

(2) пропускание реакционного материала в нижнюю часть верхнего цилиндра и его введение в первую реакцию гидрирования в течение процесса пропускания через верхний цилиндр снизу вверх в присутствии заполняющего его первого катализатора гидрирования с получением частично гидрированного реакционного материала;

(3) пропускание частично гидрированного реакционного материала в кольцевое пространство и введение частично гидрированного реакционного материала во вторую реакцию гидрирования в течение процесса пропускания через кольцевое пространство сверху вниз в присутствии заполняющего его второго катализатора гидрирования с получением гидрированного продукта реакции, причем второй катализатор гидрирования является таким же или отличается от первого катализатора гидрирования.

В жидкофазном реакторе согласно настоящему изобретению нижний цилиндр, имеющий кожухотрубную конструкцию, может служить для уменьшения вязкости материала, причем газообразный материал может диффундировать в жидкий материал через поры, присутствующие в трубной стенке неорганической мембранной трубы, производя сдвигающее воздействие на жидкий материал, и равномерно диспергироваться/растворяться в жидком материале для уменьшения его вязкости. Например, когда газообразный материал пропускают в трубное пространство кожухотрубной конструкции (т.е. в неорганическую мембранную трубу), и жидкий материал пропускают в межтрубное пространство кожухотрубной конструкции (т.е. в пространство, образованное между трубной стенкой неорганической мембранной трубы и стенкой нижнего цилиндра), газообразный материал будет диффундировать изнутри неорганической мембранной трубы в наружное пространство через поры, присутствующие в трубной стенке неорганической мембранной трубы, таким образом, что производится движущая сила изнутри наружу, и после того, как жидкий материал пропускают в область межтрубного пространства, поскольку площадь поперечного сечения нижнего цилиндра постепенно уменьшается снизу вверх, производится движущая сила, направленная в центр верхнего торца нижнего цилиндра, таким образом, что диффундирующий газообразный материал может производить относительно большую силу сдвига на жидкий материал, что, с одной стороны, значительно повышает степень растворения и диспергирования, а также однородность диспергирования газообразного материала в жидком материале и уменьшает вязкость получаемого в результате реакционного материала, и, с другой стороны, под действием диффузии газа обеспечивает более однородное перемешивание между макромолекулами и микромолекулами в составе реакционного материала и повышает текучесть материала, в результате чего дополнительно уменьшается вязкость материалов. Кроме того, в жидкофазном реакторе согласно настоящему изобретению реакционный материал, содержащий большое количество растворенного и диспергированного газа, пропускают в верхний цилиндр, и в течение происходящей в нем реакции газ постепенно диффундирует изнутри жидкой фазы к ее наружной поверхности вследствие постепенного увеличения площади поперечного сечения верхнего цилиндра, что также производит эффект улучшения текучести реакционного материала. Соответственно, посредством применения реактора согласно настоящему изобретению эффект уменьшения вязкости реакционного материала и улучшения текучести реакционного материала может быть достигнут в течение процесса введения и всего процесса жидкофазной реакции, что является благоприятным для увеличения движущей силы массопереноса и скорости протекания жидкофазной реакции.

В способе гидрирования тяжелых нефтепродуктов согласно настоящему изобретению посредством введения реакционного материала в каталитическую реакцию гидрирования с последовательным пропусканием через верхний цилиндр и кольцевое пространство после уменьшения его вязкости в нижнем цилиндре реактора согласно настоящему изобретению могут быть увеличены движущая сила массопереноса и скорость протекания жидкофазной реакции гидрирования тяжелого нефтепродукта, становится возможным регулирование продолжительности контакта между реакционным материалом и катализаторами (в частности, катализаторами с различной активностью), могут быть уменьшены закоксовывание на поверхности катализаторов и глубокий крекинг легких нефтепродуктов, а также становится возможным повышение выхода жидкого продукта и степени удаления примесей и превращения тяжелых нефтепродуктов в способе жидкофазного гидрирования тяжелых нефтепродуктов.

Краткое описание фигур

Фигуры, которые составляют часть настоящего описания, представлены, чтобы способствовать пониманию настоящего изобретения, и их не следует рассматривать в качестве ограничительных. Настоящее изобретение может быть истолковано со ссылкой на фигуры в сочетании с подробным раскрытием, которое представлено далее в настоящем документе. В числе фигур:

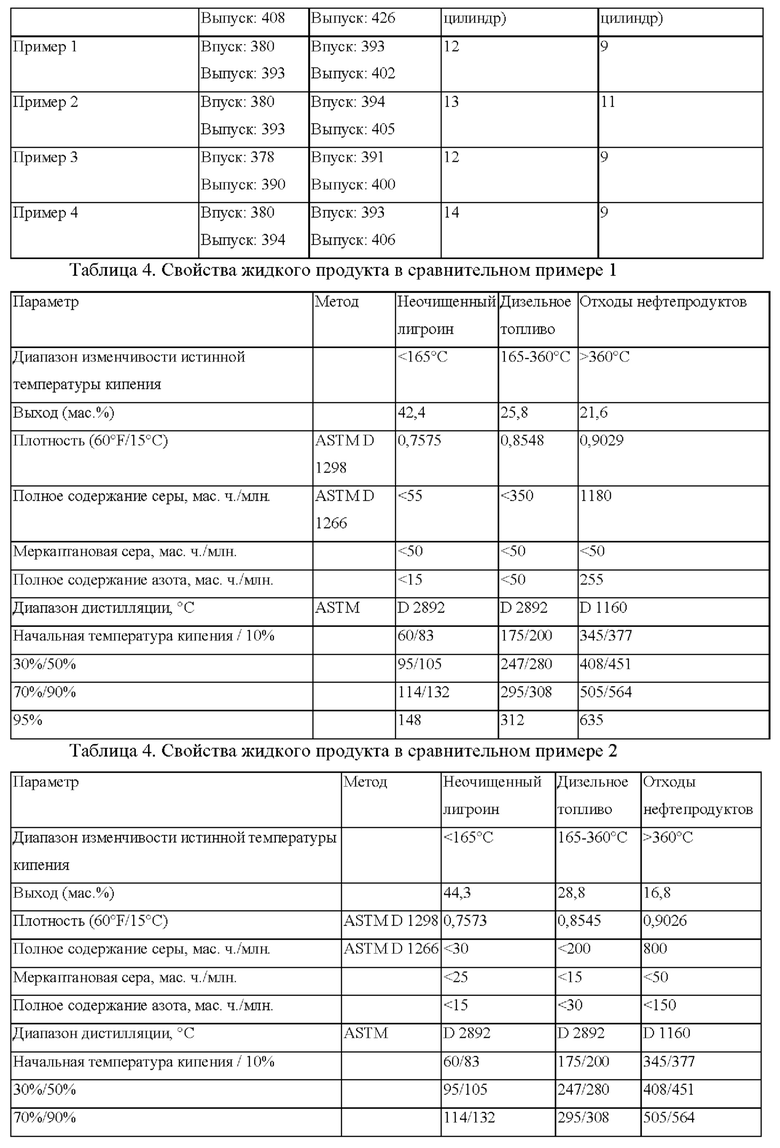

на фиг. 1 представлена схематическая диаграмма жидкофазного реактора и способа гидрирования тяжелых нефтепродуктов согласно предпочтительному варианту осуществления настоящему изобретению;

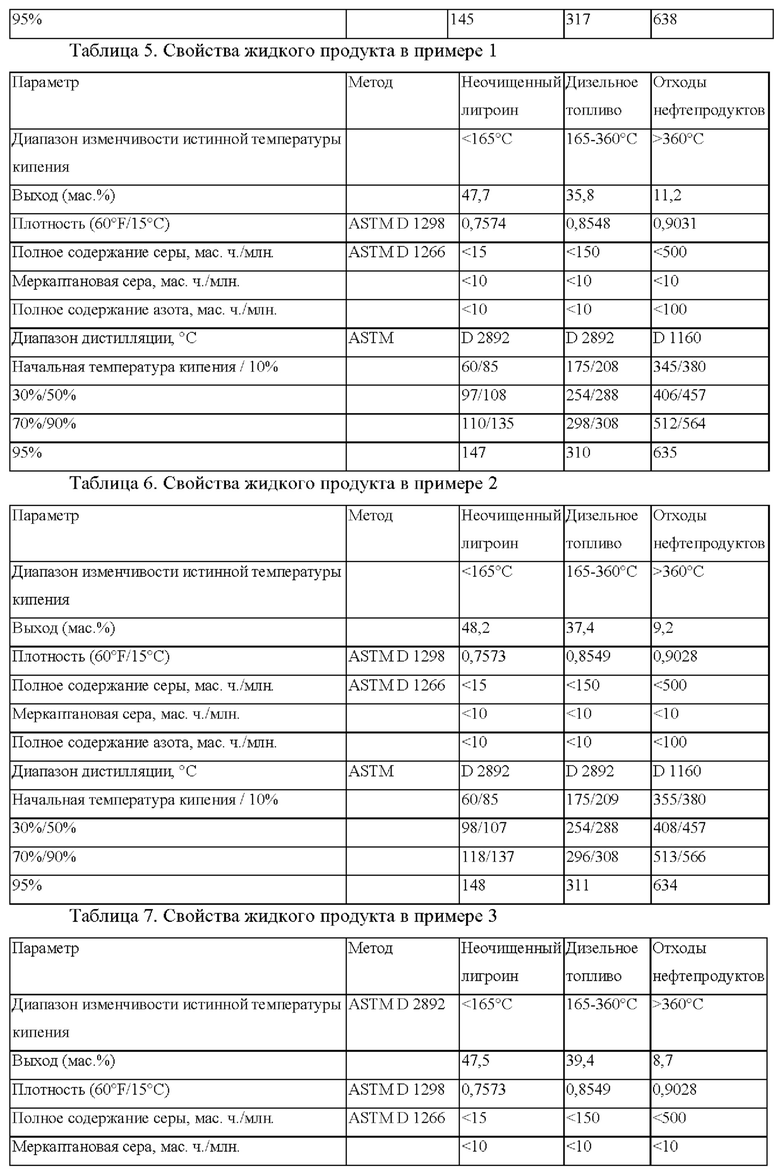

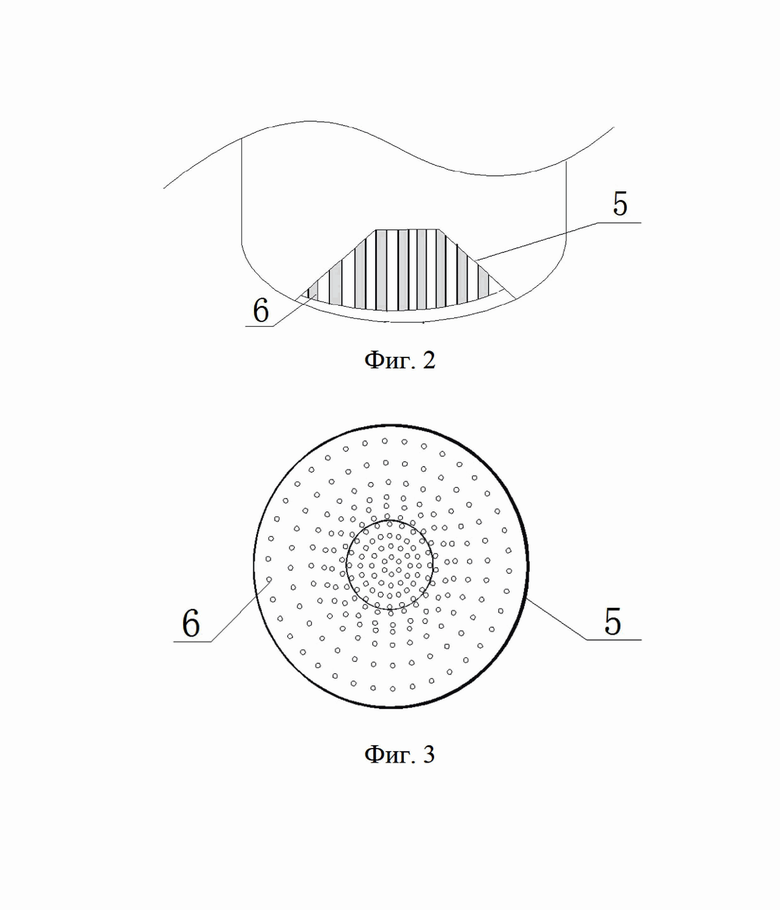

на фиг. 2 представлена увеличенная частичная схематическая диаграмма части нижнего цилиндра реактора, проиллюстрированного на фиг. 1;

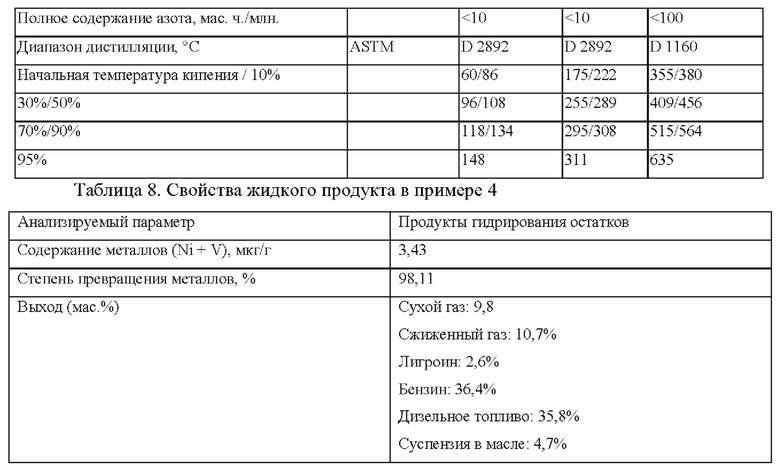

на фиг. 3 представлено схематическое изображение снизу части нижнего цилиндра реактора, проиллюстрированного на фиг. 1.

1 - водород, 2 - тяжелый нефтепродукт в качестве исходного материала, 3 - смеситель водорода и нефтепродукта, 4 - жидкий исходный материал, 5 - нижний цилиндр, 6 - неорганическая мембранная труба, 7 - газообразный исходный материал, 8 - прямая цилиндрическая секция, 9 - верхний цилиндр, 10 - нижняя крышка, 11 - кольцевое пространство, 12 - продукт реакции, 13 - выпускной клапан, 14 - отходящий газ, 15 - вентиляционный клапан, 16 - решетка, 17 - первый катализатор гидрирования, 18 - второй катализатор гидрирования, 19 - стенка верхнего цилиндра, 20 - газовое пространство и 21 - жидкостное пространство.

Подробное раскрытие настоящего изобретения

Далее настоящее изобретение будет подробно описано в настоящем документе с представлением соответствующих конкретных вариантов осуществления и сопровождающих фигур. Следует отметить, что конкретные варианты осуществления настоящего изобретения представлены исключительно для иллюстративных целей и не предназначены для ограничения каким-либо образом.

Любые конкретные численные значения, в том числе конечные точки численных диапазонов, которые описаны в контексте настоящего изобретения, не ограничиваются соответствующими точными значениями, но их следует истолковывать в качестве дополнительно охватывающих все значения вблизи соответствующих точных значений, в такие как любые возможные значения в пределах ±5% от точного значения. Кроме того, что касается любого численного диапазона, описанного в настоящем документе, могут быть произведены произвольные сочетания между конечными точками диапазона, между каждой конечной точкой и любым конкретным значением в пределах диапазона или между любыми двумя конкретными значениями в пределах диапазона с получением одного или нескольких новых численных диапазонов, причем эти новые численные диапазоны также следует рассматривать в качестве конкретно описанных в настоящем изобретении.

Если не определены иные условия, термины, используемые в настоящем документе, имеют такие значения, которые обычно понимают специалисты в данной области техники; а если термины определены в настоящем документе и их определения отличаются от обычного понимания в технике, то преобладающую силу должны иметь определения, представленные в настоящем документе.

Согласно настоящему изобретению термины «верхний» и «нижний» означают верхнее и нижнее положения, соответственно, вдоль аксиального направления реактора.

Согласно настоящему изобретению термин «неорганическая мембранная труба» имеет такое значение, которое хорошо известно в технике, и обычно представляет собой трубчатую полупроницаемую мембрану, изготовленную из неорганического материала, которая может представлять собой, например, неорганическую керамическую мембранную трубу. Согласно настоящему изобретению диаметр и толщина стенки неорганической мембранной трубы не ограничиваются определенным образом, и, как правило, диаметр может составлять приблизительно от 2 до 50 мм, толщина стенки может составлять приблизительно от 0,1 до 5 мм, и множество неорганических мембранных труб можно интегрировать в один трубный пучок.

В контексте настоящего изобретения, в дополнение к тем предметам, которые указаны определенным образом, любой предмет или предметы, которые не были упомянуты, считаются такими же, как соответствующие предметы, известные в технике, без какого-либо изменения. Кроме того, любые из вариантов осуществления, которые описаны в настоящем документе, могут быть произвольным образом объединены с одним или несколькими из других вариантов осуществления, которые описаны в настоящем документе, и технические решения или идеи, которые могут быть получены в результате этого, рассматриваются в качестве части первоначального раскрытия или первоначального описание настоящего изобретения, и их не следует рассматривать в качестве новых предметов, которые не были описаны или предположены в настоящем документе, если для специалистов в данной области техники не является понятным, что такое сочетание очевидно является необоснованным.

Все патентные и непатентные документы, которые процитированы в настоящем документе, в том числе, но без ограничения, учебные пособия и журнальные статьи, во всей своей полноте считаются включенными в настоящий документ посредством ссылки.

Как описано выше, согласно первому аспекту настоящего изобретения предложен жидкофазный реактор, содержащий наружный цилиндр и внутренний цилиндр, расположенный вдоль аксиального направления реактора, причем наружный цилиндр содержит верхнюю крышку, прямую цилиндрическую секцию и нижнюю крышку, образуется кольцевое пространство между внутренним цилиндром и наружным цилиндром, верхний торец внутреннего цилиндра является открытым и находится в сообщении с кольцевым пространством, и жидкофазный реактор отличается тем, что внутренний цилиндр содержит верхний цилиндр и нижний цилиндр, расположенные последовательно сверху вниз, причем

верхний цилиндр расположен в прямой цилиндрической секции, при этом его площадь поперечного сечения постепенно уменьшается сверху вниз, его верхний торец является открытым, и его нижняя часть находится в сообщении с верхней частью нижнего цилиндра;

нижний цилиндр расположен в нижней крышке, при этом его площадь поперечного сечения постепенно увеличивается сверху вниз, и его нижний торец находится в герметичном соединении с внутренней стенкой нижней крышки, неорганическая мембранная труба, проходящая вдоль аксиального направления реактора, присутствует в нижнем цилиндре, таким образом, что образуется кожухотрубная конструкция, и поры присутствуют в трубной стенке неорганической мембранной трубы в качестве газового канала;

нижняя крышка содержит жидкостной впуск, газовый впуск и выпуск продукта, при этом жидкостной впуск и газовый впуск находятся в сообщении с нижней частью нижнего цилиндра, и выпуск продукта находится в сообщении с нижней частью кольцевого пространства, причем жидкостной впуск находится в сообщении с одним пространством из межтрубного пространства и трубного пространства кожухотрубной конструкции нижнего цилиндра, в то время как газовый впуск находится в сообщении с другим пространством из межтрубного пространства и трубного пространства кожухотрубной конструкции.

Согласно настоящему изобретению нижний цилиндр реактора имеет кожухотрубную конструкцию, в которой трубное пространство соответствует внутреннему пространству неорганической мембранной трубы, и межтрубное пространство соответствует пространству, образованному между трубной стенкой неорганической мембранной трубы и стенкой нижнего цилиндра.

Согласно предпочтительному варианту осуществления жидкостной впуск жидкофазного реактора находится в сообщении с межтрубным пространством кожухотрубной конструкции нижнего цилиндра, и газовый впуск жидкофазного реактора находится в сообщении с трубным пространством кожухотрубной конструкции.

В жидкофазном реакторе согласно настоящему изобретению реакционный материал совершает восходящее движение снизу вверх в верхнем цилиндре, диффундирует в кольцевое пространство через верхнюю крышку, а затем совершает нисходящее движение сверху вниз в кольцевом пространстве.

Согласно некоторым предпочтительным вариантам осуществления верхняя средняя часть стенки верхнего цилиндра, предпочтительно на расстоянии от нижнего торца верхнего цилиндра, составляющем по меньшей мере приблизительно 1/3 и предпочтительно приблизительно 1/2 полной вертикальной высоты верхнего цилиндра, содержит множество отверстий, причем, как правило, площадь отверстий составляет приблизительно от 30 до 95% и предпочтительно приблизительно от 55% до 75%, по отношению к площади части стенки с отверстиями. Форма отверстий не ограничивается определенным образом и может представлять собой, например, одну или несколько форм, в качестве которых выбирают прямоугольники, квадраты, ромбы, круги и другие формы, предпочтительно круги. Диаметральный размер отверстий (например, диаметр вписанного круга для некруглых отверстий) составляет, как правило, от приблизительно 0,1 мм до приблизительно 50 мм и предпочтительно от приблизительно 5 мм до приблизительно 15 мм. Согласно таким предпочтительным вариантам осуществления часть реакционного материала в верхнем цилиндре может диффундировать через отверстия в стенке верхнего цилиндра в кольцевое пространство, и в результате этого в некоторой степени уменьшается продолжительность пребывания реакционного материала в верхнем цилиндре и предотвращаются нежелательные побочные реакции. Например, при использовании в способе гидрирования тяжелых нефтепродуктов согласно настоящему изобретению продолжительность пребывания тяжелого нефтепродукта в качестве исходного материала на поверхности высокоактивного катализатора, который заполняет верхний цилиндр, может быть ограничена для предотвращения чрезмерно длительной продолжительности пребывания, в результате чего достигается желательная степень превращения при одновременном сокращении побочных реакций и реакций крекинга, и в результате этого, в свою очередь, может повышаться выход жидкого продукта.

Согласно следующему предпочтительному варианту осуществления соотношение вертикальной высоты части стенки с отверстиями верхнего цилиндра и полной вертикальной высоты верхнего цилиндра составляет от приблизительно 1:1,5 до приблизительно 1:20 и предпочтительно от приблизительно 1:2 до приблизительно 1:8.

Согласно предпочтительному варианту осуществления верхний цилиндр имеет форму усеченного конуса, у которого площадь поперечного сечения постепенно уменьшается сверху вниз, причем соотношение максимального диаметра его поперечного сечения и диаметра реактора составляет от приблизительно 1:1,05 до приблизительно 1:50 и предпочтительно от приблизительно 1:1,5 до приблизительно 1:5, и соотношение минимального диаметра его поперечного сечения и максимального диаметра его поперечного сечения составляет от приблизительно 1:1,1 до приблизительно 1:30 и предпочтительно приблизительно 1:2 до приблизительно 1:10.

Согласно следующему предпочтительному варианту осуществления нижний цилиндр имеет форму усеченного конуса, у которого площадь поперечного сечения постепенно уменьшается снизу вверх, причем соотношение максимального диаметра его поперечного сечения и диаметра реактора составляет от приблизительно 1:1,05 до приблизительно 1:50 и предпочтительно от приблизительно 1:1,15 до приблизительно 1:5, и соотношение минимального диаметра его поперечного сечения и максимального диаметра его поперечного сечения составляет от приблизительно 1:1,1 до приблизительно 1:30 и предпочтительно от приблизительно 1:2 до приблизительно 1:10.

В жидкофазном реакторе согласно настоящему изобретению нижний цилиндр может служить в качестве снижающего вязкость компонента, межтрубное пространство кожухотрубной конструкции нижнего цилиндра находится в сообщении с одним впуском из жидкостного впуска и газового впуска реактора, и трубное пространство кожухотрубной конструкции находится в сообщении с другим впуском из жидкостного впуска и газового впуска реактора, причем котором трубная стенка неорганической мембранной трубы содержит поры, таким образом, что газ из межтрубного пространства или трубного пространства может диффундировать в другое пространство через поры, и в результате этого уменьшается вязкость жидкого материала в другом пространстве. Предпочтительно поры, которые присутствуют в трубной стенке неорганической мембранной трубы, имеют средний размер пор, составляющий приблизительно от 0,5 до 200 нм, таким образом, что газовые пузырьки, которые диффундируют через поры, имеют средний размер, составляющий приблизительно от 10 до 1000 нм и предпочтительно приблизительно от 50 до 500 нм.

Согласно предпочтительному варианту осуществления катализатор заполняет верхний цилиндр и/или кольцевое пространство. Предпочтительнее верхний цилиндр заполняет первый катализатор, такой как первый катализатор гидрирования, и кольцевое пространство заполняет второй катализатор, такой как второй катализатор гидрирования, причем первый катализатор и второй катализатор могут быть одинаковыми или различными. Особенно предпочтительно первый катализатор имеет более высокую каталитическую активность, чем второй катализатор, например, первый катализатор гидрирования имеет более высокую активность гидрирования, чем второй катализатор гидрирования.

Согласно предпочтительному варианту осуществления газовое пространство присутствует в верхней части наружного цилиндра реактора (т.е. внутри верхней крышки), и верхняя крышка реактора содержит газовый выпуск (например, в наиболее высоком положении верхней крышки) для непрерывного или прерывистого выпуска газа из реакционной системы в течение реакции.

Согласно предпочтительному варианту осуществления решетка присутствует между верхним торцом верхнего цилиндра и верхней крышкой реактора для фиксации каталитического слоя в верхнем цилиндре, чтобы препятствовать проникновению катализатора в пространство в верхней крышке, но обеспечивать сквозное пропускание реакционного материала. Здесь отсутствует конкретное ограничение в отношении конструкции решетки согласно настоящему изобретению при том условии, что может быть осуществлена указанная выше функция. Согласно некоторым конкретным вариантам осуществления решетка может представлять собой плиту, изготовленную из планок в форме решетки, решетку Джонсона и т.д.

Согласно второму аспекту настоящего изобретения предложен способ гидрирования тяжелых нефтепродуктов с применением жидкофазного реактора согласно настоящему изобретению, включающий следующие стадии:

(1) введение тяжелого нефтепродукта в качестве исходного материала через жидкостной впуск в межтрубное пространство кожухотрубной конструкции нижнего цилиндра и введение газообразного водорода через газовый впуск в трубное пространство кожухотрубной конструкции с получением водородсодержащего реакционного материала, имеющего пониженную вязкость по сравнению с тяжелым нефтепродуктом в качестве исходного материала в верхней части нижнего цилиндра, причем необязательно тяжелый нефтепродукт в качестве исходного материала предварительно смешивают с водородом;

(2) пропускание реакционного материала в нижнюю часть верхнего цилиндра и его введение в первую реакцию гидрирования в течение процесса пропускания через верхний цилиндр снизу вверх в присутствии заполняющего его первого катализатора гидрирования с получением частично гидрированного реакционного материала;

(3) пропускание частично гидрированного реакционного материала в кольцевое пространство и его введение во вторую реакцию гидрирования в течение процесса пропускания через кольцевое пространство сверху вниз в присутствии заполняющего его второго катализатора гидрирования с получением гидрированного продукта реакции, причем второй катализатор гидрирования является таким же или отличается от первого катализатора гидрирования.

Согласно предпочтительному варианту осуществления объемное соотношение количества вводимого водорода (Нм3/ч) и количества вводимого тяжелого нефтепродукта в качестве исходного материала (м3/ч), также упоминаемое в настоящем документе как объемное соотношение водорода и нефтепродукта или соотношение водорода и нефтепродукта, на стадии (1) составляет от приблизительно 1500:1 до приблизительно 1:1 и предпочтительно от приблизительно 500:1 до приблизительно 1:1.

Согласно некоторым предпочтительным вариантам осуществления выпуск из реактора регулируется уровнем жидкости в верхней части реактора, и в результате этого обеспечивается, что способ гидрирования представляет собой полностью жидкофазное гидрирование.

Согласно предпочтительному варианту осуществления первую реакцию гидрирования осуществляют в следующих условиях: температура реакции составляет приблизительно от 60 до 500°С и предпочтительно приблизительно от 320 до 460°С; давление реакции составляет приблизительно от 0,5 до 20,0 МПа и предпочтительно приблизительно от 6,0 до 15,0 МПа; часовая объемная скорость жидкости свежего исходного материала составляет приблизительно от 0,01 до 10,0 ч-1 и предпочтительно приблизительно от 0,1 до 2,0 ч-1.

Согласно следующему предпочтительному варианту осуществления вторую реакцию гидрирования осуществляют в следующих условиях: температура реакции составляет приблизительно от 120 до 550°С и предпочтительно приблизительно от 350 до 500°С; давление реакции составляет приблизительно от 0,5 до 20,0 МПа и предпочтительно приблизительно от 6,0 до 15,0 МПа; часовая объемная скорость жидкости свежего исходного материала составляет приблизительно от 0,1 до 10,0 ч-1 и предпочтительно приблизительно от 0,5 до 5,0 ч-1.

Согласно настоящему изобретению тяжелые нефтепродукты могут представлять собой тяжелые нефтепродукты разнообразных типов, например, тяжелый нефтепродукт, имеющий плотность, которая составляет более чем или равняется 0,91, а также высокую вязкость и неудовлетворительную текучесть, такой как остатки вакуумной дистилляции, парафиновое масло, каменноугольная смола, смазочное масло, антраценовое масло, дезасфальтизированное масло, биодизельное топливо, животное масло или растительное масло.

Согласно настоящему изобретению тяжелый нефтепродукт в качестве исходного материала, предварительно смешанный с водородом, как правило, получают посредством смешивания с применением смесителя водорода и нефтепродукта, такого как статический смеситель, насос растворенного воздуха, коллоидная мельница, микропористая пластинчатая нанометровая/микрометровая водородная дисперсионная система, керамическая мембранная нанометровая/микрометровая водородная дисперсионная система или аналогичное устройство, выполняющее функцию смешивания газа и жидкости. Согласно предпочтительному варианту осуществления в тяжелом нефтепродукте в качестве исходного материала, который предварительно смешивают с водородом, как правило, водород присутствует в количестве, составляющем приблизительно от 0,01 до 20 мас. % и предпочтительно приблизительно от 2,0 до 8,0 мас. % по отношению к массе тяжелого нефтепродукта в качестве исходного материала.

Согласно предпочтительному варианту осуществления активность первого катализатора гидрирования является выше, чем активность второго катализатора гидрирования; предпочтительно соотношение активности первого катализатора гидрирования и активности второго катализатора гидрирования составляет от приблизительно 1,05:1 до приблизительно 10:1. Указанная активность относится к химической реакции в верхнем цилиндре и кольцевом пространстве и выражается как количество исходного материала реагирующего вещества, превращающегося в расчете на единицу объема (или массы) катализатора за единицу времени, причем каталитическую активность можно выбирать или регулировать в способе получения посредством удельной площади поверхности носителя катализатора, природы активных центров на поверхности, количества активных центров на единицу площади поверхности и других факторов. Активность катализатора оценивают следующим образом: при одинаковом составе исходного материала и в одинаковых условиях реакции используют одинаковый объем катализаторов для реакции гидрировании в одинаковом устройстве, состав продуктов определяют после одинаковой продолжительности пребывания, после чего вычисляют и сопоставляют степени превращения, и полученные результаты используют в качестве основания для определения того, является ли активность высокой или низкой.

Согласно настоящему изобретению первый и второй катализаторы гидрирования могут быть выбраны из соответствующих катализаторов гидрирования в зависимости от требуемой реакции, таким образом, чтобы реализовать различные цели гидрирования. Например, в качестве каждого из первого и второго катализаторов гидрирования могут быть независимо выбраны катализаторы гидроочистки, катализаторы предварительной гидроочистки, катализаторы гидропереработки, катализаторы селективного гидрирования, катализаторы гидрообработки, катализаторы гидрокрекинга, вспомогательные катализаторы гидрирования и аналогичные катализаторы, которые могут представлять собой промышленные катализаторы, катализаторы, традиционно используемые в технике, или катализаторы, полученные с применением способов, известных в технике. Например, первый катализатор гидрирования и второй катализатор гидрирования, независимо друг от друга, могут представлять собой такие катализаторы, которые используются в существующих установках гидрирования тяжелых нефтепродуктов, такие как катализаторы гидрообработки 3936, 3996, FF-16, FF-24, FF-26, FF-36, FF-46, FF-56, которые разработал Фушунский научно-исследовательский институт нефти и нефтехимии; катализаторы НС-K и НС-Р от компании UOP; катализаторы TK-555 и TK-565 от компании Topsee; а также катализаторы KF-847 и KF-848 от компании Akzo.

Согласно настоящему изобретению каждый из первого и второго катализаторов гидрирования может независимо содержать носитель и активный компонент, например, носитель может присутствовать в количестве, составляющем приблизительно от 45 до 95 мас. %, и активный компонент может присутствовать в количестве, составляющем приблизительно от 5 до 55 мас. % по отношению к полной массе катализатора гидрирования, причем активный компонент предпочтительно представляет собой один или несколько элементов-металлов, выбранных из элементов-металлов группы VIB и группы VIII, и носитель предпочтительно представляет собой оксид алюминия и/или кремнийсодержащий оксид алюминия. Предпочтительнее элементы-металлы группы VIB, как правило, представляют собой Мо и/или W; и элементы-металлы группы VIII, как правило, представляют собой Со и/или Ni. Согласно особенно предпочтительному варианту осуществления каждый из первого и второго катализаторов гидрирования независимо содержит приблизительно от 5 до 40 мас. % элемента-металла группы VIB и приблизительно от 3 до 15 мас. % элемента-металла группы VIII в пересчете на оксиды и по отношению к массе катализатора гидрирования.

Согласно предпочтительному варианту осуществления первый катализатор гидрирования, который заполняет верхний цилиндр, имеет более высокую активность, чем второй катализатор гидрирования, который заполняет кольцевое пространство, и кольцевое пространство может заполнять катализатор гидрирования, имеющий активность, которая является полностью или частично ниже, чем активность катализатора в верхнем цилиндре.

Каталитическая реакция согласно настоящему изобретению может приводить к полному или частичному удаления примесей, таких как сера, азот, кислород, мышьяк, металл, углеродный остаток и другие примеси в углеводородном исходном материале, или к полному или частичному насыщению олефинов, ароматических соединений и диенов, или обеспечивать протекание таких реакций, как изомеризация, алкилирование, циклизация, ароматизация, крекинг и другие реакции углеводородных соединений. Типичная реакция в процессе гидрирования тяжелых нефтепродуктов имеет следующие характеристики: (1) тяжелые нефтепродукты обладают свойствами высокой плотности и вязкости, и вследствие значительного сопротивления массопереносу на границе раздела между фазами водорода и нефтепродукта способ гидрирования имеет недостатки, представляющие собой низкую скорость реакции и недостаточную степень удаления примесей; (2) если продолжительность пребывания в процессе реакции гидрирования тяжелого нефтепродукта является чрезмерно короткой, может быть не достигнута желательная степень превращения, но если продолжительность пребывания является чрезмерно длительной, побочные реакции могут происходить в значительной степени, и может быть получен низкий выход жидкого продукта в реакциях крекинга; 3) на ранней стадии реакции гидрирования, когда является наиболее высокой концентрация примесных компонентов в исходном материале, оказывается высокой движущая сила реакции гидрирования; и 4) чем выше температура, тем быстрее происходит закоксовывание материала на поверхность катализатора, и тем больше степень протекания реакции крекинга, но температура в процессе реакции гидрирования тяжелых нефтепродуктов, в частности, температура на ее поздней стадии является очень высокой, таким образом, что реакция крекинга на поздней стадии реакционного процесса происходит в очень высокой степени.

В способе гидрирования тяжелых нефтепродуктов согласно настоящему изобретению используют жидкофазный реактор, имеющий специально спроектированную конструкцию, таким образом, что уменьшается вязкость реакционного материала в нижнем цилиндре, и затем реакционный материал подвергается реакции гидрирования в процессе последовательного пропускания через верхний цилиндр и кольцевое пространство, и, таким образом, могут быть увеличены движущая сила массопереноса и скорость протекания жидкофазной реакции гидрирования тяжелого нефтепродукта. Кроме того, посредством применения катализатора гидрирования с относительно более высокой активностью в верхнем цилиндре и катализатора гидрирования с относительно менее высокой активностью в кольцевом пространстве, продолжительность контакта между реакционным материалом и катализаторами, имеющими различные активности, можно регулировать, таким образом, что может быть подавлено закоксовывание на поверхности катализатора, может быть замедлена глубокая реакция крекинга легкого нефтепродукта, может быть увеличена степень превращения в процессе гидрирования тяжелого нефтепродукта, и могут быть повышены выход жидкого продукта и степень удаления примесей, которые образуются при превращении тяжелого нефтепродукта в процессе жидкофазной реакции гидрирования тяжелого нефтепродукта.

В частности, площадь поперечного сечения нижнего цилиндра в реакторе постепенно уменьшается снизу вверх, и его кожухотрубная конструкция увеличивает степень и повышает однородность растворения и диспергирования водорода в нефтепродукте, представляющем собой исходный материал, и при это снижается вязкость материала, таким образом, что может уменьшаться сопротивление массопереносу на границе раздела между фазами водорода и нефтепродукта, и скорость реакции гидрирования может увеличиваться; верхний цилиндр имеет площадь поперечного сечения, которая постепенно увеличивается снизу вверх, таким образом, что контакт между исходный материал и катализатор постепенно усиливаться по мере протекания реакции, и в результате этого может быть достигнуто более равномерное повышение температуры в процессе реакции, и могут быть предотвращены проблемы концентрированного высвобождения тепла и закоксовывания на поверхности катализатора; средняя верхняя часть стенки верхнего цилиндра содержит отверстия, таким образом, что продукт реакции в верхнем цилиндре может своевременно диффундировать в кольцевое пространство после определенной продолжительности пребывания и достижения определенной степени превращения, и, таким образом, с одной стороны, может быть предотвращена чрезмерная реакция материала на поверхности катализатора, и, с другой стороны, может быть своевременно отведено тепло реакции, и может быть предотвращено возникновение локальных горячих точек; при этом катализатор, имеющий более высокую активность, заполняет верхний цилиндр, таким образом, что скорость реакции гидрирования на ранней стадии реакции может быть дополнительно повышена в условиях высокой концентрации примесных компонентов в исходном материале и низкой вязкости материала; и катализатор, имеющий менее высокую активность, заполняет кольцевое пространство, таким образом, что может быть сокращено закоксовывание материалов на поверхности катализатора в условиях повышенной температуры на поздней стадии реакционного процесса, и может быть замедлена реакция крекинга.

Согласно предпочтительному варианту осуществления настоящего изобретения жидкофазный реактор и схематическая блок-диаграмма применяющего его способа гидрирования тяжелых нефтепродуктов описаны ниже со ссылкой на фиг. 1.

Как проиллюстрировано на фиг. 1, согласно предпочтительному варианту осуществления настоящего изобретения жидкофазный реактор содержит наружный цилиндр и внутренний цилиндр, расположенный вдоль аксиального направления реактора, причем наружный цилиндр содержит верхнюю крышку, прямую цилиндрическую секцию 8 и нижнюю крышку 10, при этом образуется кольцевое пространство 11 между внутренним цилиндром и наружным цилиндром, верхний торец внутреннего цилиндра является открытым и находится в сообщении с кольцевым пространством 11, внутренний цилиндр содержит верхний цилиндр 9 и нижний цилиндр 5, расположенные последовательно сверху вниз. Верхний цилиндр 9 расположен в прямой цилиндрической секции 8, при этом его площадь поперечного сечения постепенно уменьшается сверху вниз, его верхний торец является открытым, и его нижняя часть находится в сообщении с верхней частью нижнего цилиндра 5. Нижний цилиндр расположен в нижней крышке 10, при этом его площадь поперечного сечения постепенно увеличивается сверху вниз, его нижний торец находится в герметичном соединении с внутренней стенкой нижней крышки 10. Неорганическая мембранная труба 6, проходящая вдоль аксиального направления реактора, присутствует в нижнем цилиндре 5, таким образом, что образуется кожухотрубная конструкция, и поры присутствуют в трубной стенке неорганической мембранной трубы в качестве газового канала. Нижняя крышка 10 содержит жидкостной впуск, газовый впуск и выпуск продукта, причем жидкостной впуск и газовый впуск находятся в сообщении с нижней частью нижнего цилиндра 5, выпуск продукта находится в сообщении с нижней частью кольцевого пространства 11, причем жидкостной впуск находится в сообщении с одним пространством из межтрубного пространства и трубного пространства (предпочтительно с трубным пространством) кожухотрубной конструкции нижнего цилиндра 5, в то время как газовый впуск находится в сообщении с другим пространством из межтрубного пространства и трубного пространства (предпочтительно с межтрубным пространством) кожухотрубной конструкции. В положении между верхним торцом верхнего цилиндра 9 и верхней крышкой, таком как положение на подходящем расстоянии ниже касательной верхней крышки реактора (в минимально возможном расстоянии от верхней крышки), присутствует решетка 16 для предотвращения поступления катализатора в пространство внутри верхней крышки и для фиксации каталитического слой в верхнем цилиндре, но для обеспечения сквозного прохождения реакционного материала. Катализатор расположен под решеткой 16, и в целях осуществления полностью жидкофазной реакции может быть обеспечено регулирование уровня жидкости над каталитическим слоем в цилиндре реактора таким образом, что катализатор оказывается полностью погруженным в жидко фазное пространство 21.

Согласно предпочтительному варианту осуществления настоящего изобретения, как проиллюстрировано на фиг. 2, в нижнем цилиндре 5 реактора присутствует множество неорганических мембранных труб 6, проходящих вдоль аксиального направления реактора. Расположение неорганических мембранных труб 6 не ограничивается определенным образом и может представлять собой, например, круговое расположение, как проиллюстрировано на фиг. 3.

Согласно предпочтительному варианту осуществления, когда жидкофазный реактор, который проиллюстрирован на фиг. 1, используется для гидрирования тяжелого нефтепродукта, этот тяжелый нефтепродукт в качестве исходного материала 2 и газообразный водород 1 смешиваются посредством смесителя водорода и нефтепродукта 3 и затем поступают в качестве жидкого исходного материала 4 из нижней части жидкофазного реактора в межтрубное пространство кожухотрубной конструкции нижнего цилиндра 5, и газообразный водород в качестве газообразного исходного материала 7 поступает в трубное пространство кожухотрубной конструкции нижнего цилиндра 5 (т.е. внутрь неорганической мембранной трубы 6). Жидкий исходный материал 4 пропускают в верхний цилиндр 9 после уменьшения вязкости и вводят в реакцию гидрирования в течение процесса протекания через верхний цилиндр 9 снизу вверх в присутствии первого катализатора гидрирования 17. Получаемый в результате частично гидрированный реакционный материал может диффундировать в кольцевое пространство 11 через отверстия в средней верхней части стенки верхнего цилиндра 19, и его также можно пропускать в кольцевое пространство 11 через область в верхней герметизирующей крышке, которая одновременно находится в сообщении с верхним цилиндром и кольцевым пространством. Реакционный материал, который поступает в кольцевое пространство 11, вступает в последующую реакцию гидрирования в течение процесса протекания через кольцевое пространство сверху вниз в присутствии второго катализатора гидрирования 18. Конечный продукт 12 реакции, получаемый в нижней части кольцевого пространства 11, выпускают из жидкофазного реактора в условиях регулирования посредством выпускного клапана 13. Газ, который образуется в процессе реакции, и отделенный растворенный газ собирают в газовом пространстве 20 в верхней части наружного цилиндра реактора и выпускают в качестве отходящего газа 14 в условиях регулирования посредством вентиляционного клапана 15.

Примеры

Настоящее изобретение будет проиллюстрировано с представлением следующих примеров, но настоящее изобретение не ограничивается данными примерами.

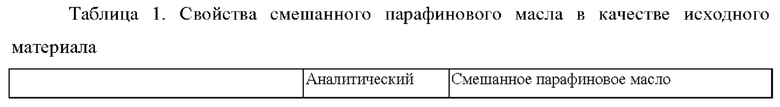

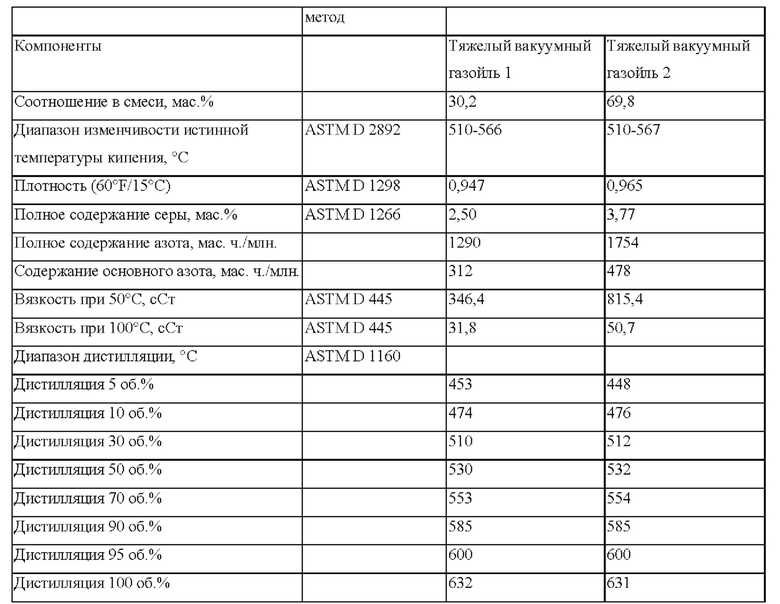

Исходный нефтепродукт 1, используемый в примерах и сравнительных примерах настоящего изобретения представляет собой смешанное парафиновое масло в качестве исходного материала, свойства которого представлены в таблице 1; исходный нефтепродукт 2 представляет собой остатки вакуумной дистилляции в качестве исходного материала, свойства которого представлены в таблице 2.

Сравнительный пример 1

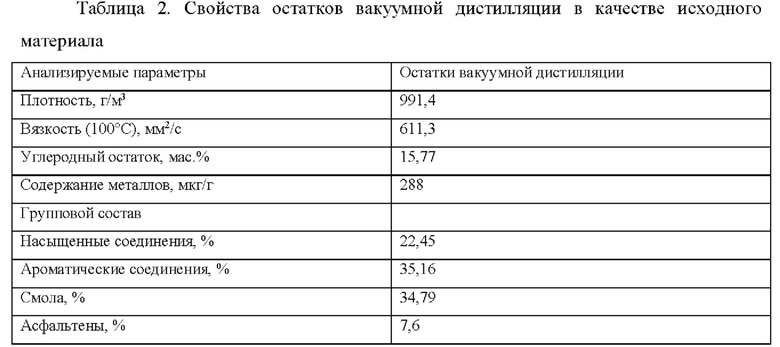

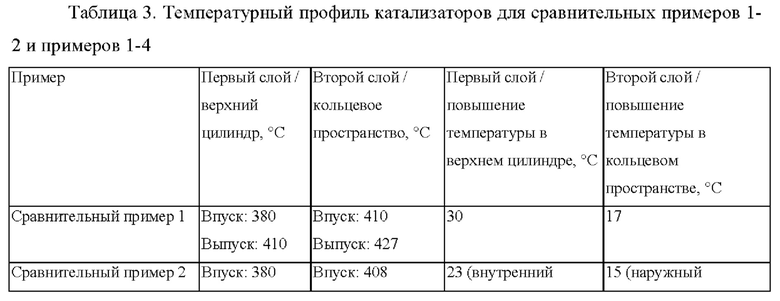

Смешанное парафиновое масло, представленное в таблице 1, использовали в качестве исходного материала для реакции гидрирования, традиционный трехфазный (содержащий газовую, жидкую и твердую фазы) реактор гидрирования с неподвижным слоем использовали для гидрирования, причем использовали два каталитических слоя одинаковой высоты, и каждый слой содержал имеющееся в продаже защитное вещество FZC, а также катализаторы 3936 и 3996, которые разработал Фушунский научно-исследовательский институт нефти и нефтехимии, причем защитное вещество FZC занимало 14% полной высоты каталитических слоев, и каждый из катализаторов 3936 и 3996 занимал 43% полной высоты соответствующего каталитического слоя.

Реакцию гидрирования осуществляли в следующих условиях: температура реакции составляла от 380 до 427°С, манометрическое давление реакции составляло 15 МПа, часовая объемная скорость жидкости составляла 0,72 ч-1, и объемное соотношение водорода и нефтепродукта на впуске реактора составляло 400.

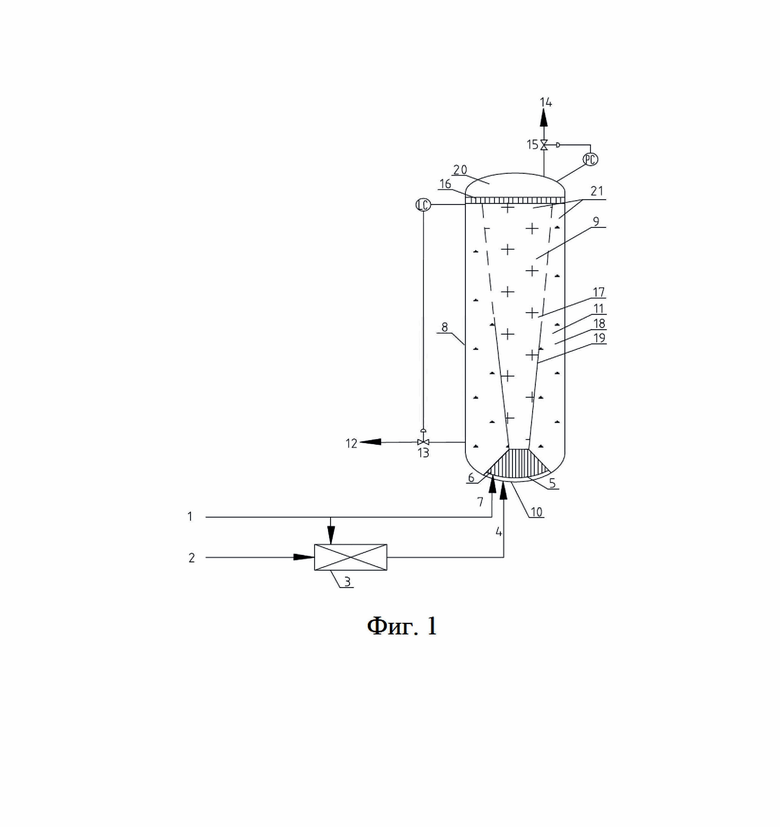

Температурный профиль каталитического слоя представлен в таблице 3, и свойства жидкого продукта представлены в таблице 4.

Сравнительный пример 2

Смешанное парафиновое масло, представленное в таблице 1, использовали в качестве исходного материала для реакции гидрирования, трехфазный (содержащий газовую, жидкую и твердую фазы) реактор гидрирования с неподвижным слоем использовали для гидрирования, причем реактор имел конструкцию типа муфты и был разделен на наружный цилиндр и внутренний цилиндр, внутренний цилиндр представлял собой прямой цилиндр, и реакционный исходный материал вводили во внутренний цилиндр и выпускали из наружного цилиндра. Диаметр наружного цилиндра реактор типа муфты составлял 300 мм, и диаметр внутреннего цилиндра составлял 150 мм. Катализатор гидрирования, который заполнял внутренний цилиндр, представлял собой имеющееся в продаже защитное вещество FZC и катализатор 3996, который разработал Фушунский научно-исследовательский институт нефти и нефтехимии; катализатор гидрирования, который заполнял наружный цилиндр, представлял собой имеющееся в продаже защитное вещество FZC и катализатор 3936, который разработал Фушунский научно-исследовательский институт нефти и нефтехимии; при этом защитное вещество FZC наружного цилиндра занимало 12% полного объема катализатора в верхнем цилиндре, и защитное вещество FZC в кольцевом пространстве занимало 12% полного объема катализатора в кольцевом пространстве.

Количество водорода, содержащегося в исходном материале для нижней части реактора, составляло 9,10% массы исходного нефтепродукта (что соответствовало объемному соотношению водорода и нефтепродукта, составляющему 469).

Реакцию во внутреннем цилиндре реактора осуществляли в следующих условиях: температура реакции составляла от 380 до 403°С, манометрическое давление реакции составляло 15,2 МПа, и часовая объемная скорость жидкости, представляющей собой исходный нефтепродукт, составляла 1,0 ч-1; реакцию в наружном цилиндре реактора осуществляли в следующих условиях: температура реакции составляла от 403 до 418°С, манометрическое давление реакции составляло 14,9 МПа, и часовая объемная жидкости, представляющей собой исходный нефтепродукт, составляла 1,3 ч-1.

Смешанное парафиновое масло, представленное в таблице 1, использовали в качестве исходного материала, температурный профиль катализатора в наружном и внутреннем цилиндрах представлен в таблице 3, и свойства жидкого продукта представлены в таблице 5.

Пример 1

Эксперимент осуществляли в соответствии с технологической схемой, проиллюстрированной на фиг. 1, первый катализатор гидрирования, заполняющий верхний цилиндр жидкофазного реактора, представлял собой имеющееся в продаже защитное вещество FZC и катализатор 3996, который разработал Фушунский научно-исследовательский институт нефти и нефтехимии, и второй катализатор гидрирования, заполняющий кольцевое пространство, представлял собой имеющееся в продаже защитное вещество FZC и катализатор 3936, который разработал Фушунский научно-исследовательский институт нефти и нефтехимии, причем защитное вещество FZC в верхнем цилиндре занимало 14% полного объема катализатора в верхнем цилиндре, и защитное вещество FZC в кольцевом пространстве занимало 14% полного объема катализатора в кольцевом пространстве. Содержание водорода в жидком исходном материале для реактора составляло 2,0% массы исходного нефтепродукта (суммарной массы свежего исходного нефтепродукта и рециклового газойля); количество вводимого водорода в нижнем цилиндре реактора составляло 3,10% массы исходного нефтепродукта (суммарной массы свежего исходного нефтепродукта и рециклового газойля) (что соответствовало объемному соотношению водорода и нефтепродукта, составляющему 273); и соотношение рециркуляции (т.е. массовое соотношение рециклового газойля и свежего исходного нефтепродукта) составляло 2,5.

Реакцию в верхнем цилиндре реактора осуществляли в следующих условиях: температура реакции составляла от 380 до 393°С, манометрическое давление реакции составляло 15,0 МПа, и часовая объемная скорость жидкости, представляющей собой свежий исходный нефтепродукт, составляла 1,2 ч-1; реакцию в кольцевом пространстве осуществляли в следующих условиях: температура реакции составляла от 393 до 402°С, манометрическое давление реакции составляло 14,5 МПа, и часовая объемная скорость жидкости, представляющей собой свежий исходный нефтепродукт, составляла 1,6 ч-1.

Соотношение максимального диаметра поперечного сечения (т.е. диаметра верхней плоскости) верхнего цилиндра реактора и диаметр реактора составляло 1:1,5, и соотношение максимального диаметра поперечного сечения верхнего цилиндра и максимального диаметра поперечного сечения верхнего цилиндра составляло 4:1; верхняя часть стенки верхнего цилиндра на расстоянии от нижнего торца верхнего цилиндра, которое составляло по меньшей мере 2/3 полной вертикальной высоты верхнего цилиндра, содержала равномерно распределенные круглые отверстия, имеющие диаметр 10 мм, причем доля площади отверстий составляла 85%; соотношение максимального диаметра поперечного сечения нижнего цилиндра и диаметра реактора составляло 1:2,5, и соотношение максимального диаметра поперечного сечения нижнего цилиндра и максимального диаметра поперечного сечения нижнего цилиндра составляло 2,4:1.

Смешанное парафиновое масло, представленное в таблице 1, использовали в качестве исходного материала, при этом температурный профиль катализатора в верхнем цилиндре и кольцевом пространстве представлен в таблице 3, и свойства жидкого продукта представлены в таблице 5.

Пример 2

Эксперимент осуществляли в соответствии с технологической схемой, проиллюстрированной на фиг. 1, первый катализатор гидрирования, заполняющий верхний цилиндр жидкофазного реактора, представлял собой имеющееся в продаже защитное вещество FZC и катализатор FF-26, который разработал Фушунский научно-исследовательский институт нефти и нефтехимии, и второй катализатор гидрирования, заполняющий кольцевое пространство, представлял собой имеющееся в продаже защитное вещество FZC и катализатор 3996, который разработал Фушунский научно-исследовательский институт нефти и нефтехимии, причем защитное вещество FZC в верхнем цилиндре занимало 15% полного объема катализатора в верхнем цилиндре, и защитное вещество FZC в кольцевом пространстве занимало 15% полного объема катализатора в кольцевом пространстве. Содержание водорода в жидком исходном материале для реактора составляло 1,62% массы исходного нефтепродукта (суммарной массы свежего исходного нефтепродукта и рециклового газойля); количество вводимого водорода в нижнем цилиндре реактора составляло 3,30% массы исходного нефтепродукта (суммарной массы свежего исходного нефтепродукта и рециклового газойля) (что соответствовало объемному соотношению водорода и нефтепродукта, составляющему 253); соотношение рециркуляции составляло 2,0.

Реакцию в верхнем цилиндре реактора осуществляли в следующих условиях: температура реакции составляла от 380 до 393°С, манометрическое давление реакции составляло 15,0 МПа, и часовая объемная скорость жидкости, представляющей собой свежий исходный нефтепродукт, составляла 1,0 ч-1; реакцию в кольцевом пространстве осуществляли в следующих условиях: температура реакции составляла от 394 до 405°С, манометрическое давление реакции составляло 14,5 МПа, и часовая объемная скорость жидкости, представляющей собой свежий исходный нефтепродукт, составляла 1,8 ч-1.

Соотношение максимального диаметра поперечного сечения верхнего цилиндра реактора и диаметра реактора составляло 1:2, и соотношение максимального диаметра поперечного сечения верхнего цилиндра и максимального диаметра поперечного сечения верхнего цилиндра составляло 3:1; верхняя часть стенки верхнего цилиндра на расстоянии от нижнего торца верхнего цилиндра, которое составляло по меньшей мере 1/2 полной вертикальной высоты верхнего цилиндра, содержала равномерно распределенные круглые отверстия, имеющие диаметр 8 мм, причем доля площади отверстий составляла 80%; соотношение максимального диаметра поперечного сечения нижнего цилиндра и диаметра реактора составляло 1:2,5, и соотношение максимального диаметра поперечного сечения нижнего цилиндра и максимального диаметра поперечного сечения нижнего цилиндра составляло 2,4:1.

Смешанное парафиновое масло, представленное в таблице 1, использовали в качестве исходного материала, температурный профиль катализатора в верхнем цилиндре и кольцевом пространстве представлен в таблице 3, и свойства жидкого продукта представлены в таблице 6.

Пример 3

Эксперимент осуществляли в соответствии с технологической схемой, проиллюстрированной на фиг. 1, первый катализатор гидрирования, заполняющий верхний цилиндр жидкофазного реактора, представлял собой имеющееся в продаже защитное вещество FZC и катализатор FF-46, который разработал Фушунский научно-исследовательский институт нефти и нефтехимии, второй катализатор гидрирования, заполняющий кольцевое пространство, представлял собой имеющееся в продаже защитное вещество FZC и катализатор FF-26, который разработал Фушунский научно-исследовательский институт нефти и нефтехимии, и защитное вещество FZC в верхнем цилиндре и защитное вещество FZC в кольцевом пространстве в каждом случае занимало 15% полного объема катализатора в соответствующем пространстве. Содержание водорода в жидком исходном материале для реактора составляло 1,60% массы исходного нефтепродукта (суммарной массы свежего исходного нефтепродукта и рециклового газойля); количество вводимого водорода в нижнем цилиндре реактора составляло 3,15% массы исходного нефтепродукта (суммарной массы свежего исходного нефтепродукта и рециклового газойля) (что соответствовало объемному соотношению водорода и нефтепродукта, составляющему 245); соотношение рециркуляции составляло 2,0.

Реакцию в верхнем цилиндре реактора осуществляли в следующих условиях: температура реакции составляла от 378 до 390°С, манометрическое давление реакции составляло 15,0 МПа, и часовая объемная скорость жидкости, представляющей собой свежий исходный нефтепродукт, составляла 1,0 ч-1; реакцию в кольцевом пространстве осуществляли в следующих условиях: температура реакции составляла от 391 до 400°С, манометрическое давление реакции составляло 14,5 МПа, и часовая объемная скорость жидкости, представляющей собой свежий исходный нефтепродукт, составляла 1,8 ч-1.

Соотношение максимального диаметра поперечного сечения верхнего цилиндра реактора и диаметра реактора составляло 1:1,5, и соотношение максимального диаметра поперечного сечения верхнего цилиндра и максимального диаметра поперечного сечения верхнего цилиндра составляло 4:1; верхняя часть стенки верхнего цилиндра на расстоянии от нижнего торца верхнего цилиндра, которое составляло по меньшей мере 2/3 полной вертикальной высоты верхнего цилиндра, содержала равномерно распределенные круглые отверстия, имеющие диаметр 6 мм, причем доля площади отверстий составляла 80%; соотношение максимального диаметра поперечного сечения нижнего цилиндра и диаметра реактора составляло 1:3, и соотношение максимального диаметра поперечного сечения нижнего цилиндра и максимального диаметра поперечного сечения нижнего цилиндра составляло 2:1.

Смешанное парафиновое масло, представленное в таблице 1, использовали в качестве исходного материала, температурный профиль катализатора в верхнем цилиндре и кольцевом пространстве представлен в таблице 3, и свойства жидкого продукта представлены в таблице 7.

Пример 4

Эксперимент осуществляли в соответствии с технологической схемой, проиллюстрированной на фиг.1, первый катализатор гидрирования, заполняющий верхний цилиндр жидкофазного реактора, представлял собой имеющееся в продаже защитное вещество FZC/FF-46 катализатор, который разработал Фушунский научно-исследовательский институт нефти и нефтехимии, второй катализатор гидрирования, заполняющий кольцевое пространство, представлял собой имеющееся в продаже защитное вещество FZC и катализатор FF-26, который разработал Фушунский научно-исследовательский институт нефти и нефтехимии, и защитное вещество FZC в верхнем цилиндре и защитное вещество FZC в кольцевом пространстве в каждом случае занимало 35% полного объема катализатора в соответствующем пространстве. Содержание водорода в жидком исходном материале для реактора составляло 4,20% массы исходного нефтепродукта (суммарной массы свежего исходного нефтепродукта и рециклового газойля); количество вводимого водорода в нижнем цилиндре реактора составляло 7,96% массы исходного нефтепродукта (суммарной массы свежего исходного нефтепродукта и рециклового газойля) (что соответствовало объемному соотношению водорода и нефтепродукта, составляющему 410); соотношение рециркуляции составляло 2,0.

Реакцию в верхнем цилиндре реактора осуществляли в следующих условиях: температура реакции составляла от 380 до 394°С, манометрическое давление реакции составляло 15,0 МПа, и часовая объемная скорость жидкости, представляющей собой свежий исходный нефтепродукт, составляла 2,5 ч-1; реакцию в кольцевом пространстве осуществляли в следующих условиях: температура реакции составляла от 393 до 406°С, манометрическое давление реакции составляло 14,5 МПа, и часовая объемная скорость жидкости, представляющей собой свежий исходный нефтепродукт, составляла 0,5 ч-1.

Соотношение максимального диаметра поперечного сечения верхнего цилиндра реактора и диаметра реактора составляло 1:2, и соотношение максимального диаметра поперечного сечения верхнего цилиндра и максимального диаметра поперечного сечения верхнего цилиндра составляло 2,5:1; верхняя часть стенки верхнего цилиндра на расстоянии от нижнего торца верхнего цилиндра, которое составляло по меньшей мере 1/2 полной вертикальной высоты верхнего цилиндра, содержала равномерно распределенные круглые отверстия, имеющие диаметр 10 мм, причем доля площади отверстий составляла 75%; соотношение максимального диаметра поперечного сечения нижнего цилиндра и диаметра реактора составляло 1:2, и соотношение максимального диаметра поперечного сечения нижнего цилиндра и максимального диаметра поперечного сечения нижнего цилиндра составляло 2,5: 1.

Остатки вакуумной дистилляции, представленные в таблице 2, использовали в качестве исходного материала, при этом температурный профиль катализатора в верхнем цилиндре и кольцевом пространстве представлен в таблице 3, и свойства продукта представлены в таблице 8.

Из температурного профиля катализаторов и результатов гидрирования в примерах 1-3 и сравнительных примерах 1-2 можно видеть, что жидкофазный реактор и способ гидрирования тяжелых нефтепродуктов согласно настоящему изобретению позволяют эффективно увеличивать движущую силу массопереноса и скорость протекания жидкофазной реакции гидрирования тяжелых нефтепродуктов посредством первоначального направления тяжелого нефтепродукта в качестве исходного материала на снижение вязкости в нижнем цилиндре с применением тонкодиспергированного водорода и последующего введения в реакцию гидрирования, и при этом верхний цилиндр имеет конструкцию с постепенным увеличением площади поперечного сечения снизу вверх, таким образом, что площадь контакта между исходным материалом и катализатором постепенно увеличивается в ходе протекания реакции, а также из повышения температуры катализатора в верхнем цилиндре можно видеть, что повышение температуры значительно уменьшается, и, таким образом, повышение температуры в процессе реакции регулируется более равномерно, и могут быть предотвращены проблемы концентрированного высвобождения тепла и закоксовывания на поверхности катализатора. Кроме того, поскольку средняя верхняя часть стенки верхнего цилиндра содержит отверстия, продукт реакции в верхнем цилиндре может своевременно диффундировать в кольцевое пространство после определенной продолжительности пребывания и достижения определенной степени превращения, и, таким образом, с одной стороны, может быть замедлена чрезмерная реакция материала на поверхности катализатора, и, с другой стороны, может быть своевременно осуществлен отвод теплоты реакции, и может быть своевременно предотвращено возникновение локальных горячих точек; при это нижний цилиндр не только выполняет функцию уменьшения вязкости, но также может повышать степень растворения и диспергирования и улучшать однородность дисперсии водорода в исходном материале, представляющем собой нефтепродукт, а также уменьшать сопротивление массопереносу на границе раздела фаз между водородом и нефтепродуктом и повышать скорость реакции гидрирования.

При сопоставлении результатов примеров 1-3 и результатов сравнительных примеров 1-2 можно видеть, что значительно уменьшается содержание примесей, в том числе полное содержание серы, содержание меркаптановой серы и полное содержание азота в продуктах, полученных в примерах 1-3, с определенным улучшением распределения жидких продуктов. Это четко показывает, что реактор и способ согласно настоящему изобретению могут обеспечивать достижение желательной степени превращения глубокого гидрирования без чрезмерных реакций крекинга с применением более мягких условий и получением улучшенного распределения продуктов по сравнению с предшествующим уровнем техники. Из результатов в примере 4 можно видеть, что реактор и способ согласно настоящему изобретению могут обеспечивать достижение желательного эффекта деметаллизации и степени превращения в традиционных условиях реакции деметаллизации, а также повышение объемной скорости. Это четко показывает, что посредством применения реактора и способа согласно настоящему изобретению могут быть использованы более мягкие условия реакции для получения эквивалентной степени превращения в реакции деметаллизации в сопоставлении с достижением предшествующего уровня техники, в результате чего дополнительно замедляются реакции крекинга, и увеличивается выход жидкого продукта.

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕАКТОР С ПСЕВДООЖИЖЕННЫМ СЛОЕМ И СПОСОБ ГИДРИРОВАНИЯ В РЕАКТОРЕ | 2010 |

|

RU2545330C2 |

| СПОСОБ, РЕАКТОР И СИСТЕМА ДЛЯ КАТАЛИТИЧЕСКОГО КРЕКИНГА ЖИДКИХ НЕФТЕПРОДУКТОВ | 2019 |

|

RU2793541C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО БЕНЗИНА КАТАЛИТИЧЕСКОГО КРЕКИНГА | 2018 |

|

RU2775469C1 |

| СПОСОБ И СИСТЕМА ДЛЯ КАТАЛИТИЧЕСКОГО КРЕКИНГА ЖИДКИХ НЕФТЕПРОДУКТОВ | 2019 |

|

RU2797245C2 |

| Способ и установка гидрокрекинга парафинистой нефти | 2018 |

|

RU2707965C1 |

| СИСТЕМА И СПОСОБ ПРОИЗВОДСТВА ИГОЛЬЧАТОГО КОКСА | 2020 |

|

RU2809549C1 |

| СПОСОБ И СИСТЕМА ПЕРЕРАБОТКИ ФРАКЦИОНИРОВАННОГО НЕФТЕПРОДУКТА С ВЫСОКИМ СОДЕРЖАНИЕМ АРОМАТИЧЕСКИХ СОЕДИНЕНИЙ | 2020 |

|

RU2803809C1 |

| РЕАКЦИОННАЯ СИСТЕМА ГИДРИРОВАНИЯ ТЯЖЕЛОЙ НЕФТИ И СПОСОБ ГИДРИРОВАНИЯ ТЯЖЕЛОЙ НЕФТИ | 2021 |

|

RU2824586C1 |

| Способ и установка гидрирования парафинистой нефти | 2018 |

|

RU2708252C1 |

| СПОСОБ И СИСТЕМА ГИДРОПЕРЕРАБОТКИ ОБЕЗМАСЛЕННОГО АСФАЛЬТА | 2020 |

|

RU2803873C1 |

Раскрыты жидкофазный реактор и его применение. Реактор содержит наружный цилиндр и внутренний цилиндр, расположенный вдоль аксиального направления реактора. Наружный цилиндр содержит верхнюю крышку, прямую цилиндрическую секцию и нижнюю крышку с образованием кольцевого пространства между внутренним цилиндром и наружным цилиндром. Верхний торец внутреннего цилиндра является открытым и находится в сообщении с кольцевым пространством, и внутренний цилиндр содержит верхний цилиндр и нижний цилиндр, расположенные последовательно сверху вниз, причем верхний цилиндр расположен в прямой цилиндрической секции, при этом его площадь поперечного сечения постепенно уменьшается сверху вниз. Нижний цилиндр расположен в нижней крышке, при этом его площадь поперечного сечения постепенно увеличивается сверху вниз. Неорганическая мембранная труба, проходящая вдоль аксиального направления реактора, присутствует в нижнем цилиндре, таким образом, что образуется кожухотрубная конструкция, и поры присутствуют в трубной стенке неорганической мембранной трубы в качестве газового канала. Для реактора использована специально спроектированная содержащая внутренний и наружный цилиндры двойная конструкция, которая является благоприятной в целях уменьшения вязкости материала жидкофазной реакции, а также увеличения движущей силы массопереноса и скорости протекания жидкофазной реакции. 2 н. и 11 з.п. ф-лы, 3 ил.

1. Жидкофазный реактор, содержащий наружный цилиндр и внутренний цилиндр, расположенный вдоль аксиального направления реактора, причем наружный цилиндр содержит верхнюю крышку, прямую цилиндрическую секцию и нижнюю крышку, образуется кольцевое пространство между внутренним цилиндром и наружным цилиндром, верхний торец внутреннего цилиндра является открытым и находится в сообщении с кольцевым пространством, и жидкофазный реактор отличается тем, что внутренний цилиндр содержит верхний цилиндр и нижний цилиндр, расположенные последовательно сверху вниз, причем

верхний цилиндр расположен в прямой цилиндрической секции, при этом его площадь поперечного сечения постепенно уменьшается сверху вниз, его верхний торец является открытым, и его нижняя часть находится в сообщении с верхней частью нижнего цилиндра;

нижний цилиндр расположен в нижней крышке, при этом его площадь поперечного сечения постепенно увеличивается сверху вниз, и его нижний торец находится в герметичном соединении с внутренней стенкой нижней крышки, неорганическая мембранная труба, проходящая вдоль аксиального направления реактора, присутствует в нижнем цилиндре, таким образом, что образуется кожухотрубная конструкция, и поры присутствуют в трубной стенке неорганической мембранной трубы в качестве газового канала;

нижняя крышка содержит жидкостной впуск, газовый впуск и выпуск продукта, причем жидкостной впуск и газовый впуск находятся в сообщении с нижней частью нижнего цилиндра, и выпуск продукта находится в сообщении с нижней частью кольцевого пространства, причем жидкостной впуск находится в сообщении с одним пространством из межтрубного пространства и трубного пространства кожухотрубной конструкции нижнего цилиндра, в то время как газовый впуск находится в сообщении с другим пространством из межтрубного пространства и трубного пространства кожухотрубной конструкции,

предпочтительно жидкостной впуск находится в сообщении с межтрубным пространством кожухотрубной конструкции нижнего цилиндра, и газовый впуск находится в сообщении с трубным пространством кожухотрубной конструкции.

2. Жидкофазный реактор по п. 1, в котором средняя верхняя часть стенки верхнего цилиндра содержит множество отверстий, причем площадь отверстий составляет от 30 до 95% по отношению к площади части стенки с отверстиями, и диаметральный размер отверстия составляет от 0,1 до 50 мм;

предпочтительно расстояние по вертикали части стенки с отверстиями от нижнего торца верхнего цилиндра составляет не менее чем 1/3 и предпочтительнее не менее чем 1/2 полной вертикальной высоты верхнего цилиндра.

3. Жидкофазный реактор по п. 1 или 2, в котором соотношение вертикальной высоты части стенки с отверстиями верхнего цилиндра и полной вертикальный высота верхнего цилиндра составляет от 1:1,5 до 1:20.

4. Жидкофазный реактор по любому из предшествующих пунктов, в котором верхний цилиндр имеет форму усеченного конуса, у которого площадь поперечного сечения постепенно уменьшается сверху вниз, причем соотношение его максимального диаметра поперечного сечения и диаметра реактора составляет от 1:1,05 до 1:50, и при этом соотношение его минимального диаметра поперечного сечения и его максимального диаметр поперечного сечения составляет от 1:1,1 до 1:30.

5. Жидкофазный реактор по любому из предшествующих пунктов, в котором: нижний цилиндр имеет форму усеченного конуса, у которого площадь поперечного сечения постепенно уменьшается снизу вверх, причем соотношение его максимального диаметра поперечного сечения и диаметра реактора составляет от 1:1,05 до 1:50, и соотношение его минимального диаметра поперечного сечения и его максимального диаметр поперечного сечения составляет от 1:1,1 до 1:30.

6. Жидкофазный реактор по любому из предшествующих пунктов, в котором поры в трубной стенке неорганической мембранной трубы имеют средний размер пор, составляющий от 0,5 до 200 нм, таким образом, что размер газовых пузырьков, диффундирующих через поры, составляет от 10 до 1000 нм.

7. Жидкофазный реактор по любому из предшествующих пунктов, в котором катализатор заполняет верхний цилиндр и/или кольцевое пространство,

предпочтительно верхний цилиндр заполняет первый катализатор, такой как первый катализатор гидрирования, и кольцевое пространство заполняет второй катализатор, такой как второй катализатор гидрирования, причем первый катализатор и второй катализатор могут быть одинаковыми или различными, предпочтительно первый катализатор проявляет более высокую каталитическую активность, чем второй катализатор.

8. Способ гидрирования тяжелых нефтепродуктов с применением жидкофазного реактора по п. 7, включающий следующие стадии:

(1) введение тяжелого нефтепродукта в качестве исходного материала через жидкостной впуск в межтрубное пространство кожухотрубной конструкции нижнего цилиндра и введение газообразного водорода через газовый впуск в трубное пространство кожухотрубной конструкции с получением водородсодержащего реакционного материала, имеющего пониженную вязкость по сравнению с тяжелым нефтепродуктом в качестве исходного материала, в верхней части нижнего цилиндра, причем необязательно тяжелый нефтепродукт в качестве исходного материала предварительно смешивают с водородом;

(2) пропускание реакционного материала в нижнюю часть верхнего цилиндра и его введение в первую реакцию гидрирования в течение процесса пропускания через верхний цилиндр снизу вверх в присутствии содержащегося в нем первого катализатора гидрирования с получением частично гидрированного реакционного материала;

(3) пропускание частично гидрированного реакционного материала в кольцевое пространство и введение частично гидрированного реакционного материала во вторую реакцию гидрирования в течение процесса пропускания через кольцевое пространство сверху вниз в присутствии второго катализатора гидрирования, заполняющего это пространство, с получением гидрированного продукта реакции, причем второй катализатор гидрирования является таким же или отличается от первого катализатора гидрирования.

9. Способ по п. 8, в котором объемное соотношение количества вводимого водорода (Нм3/ч) и количества вводимого тяжелого нефтепродукта в качестве исходного материала (м3/ч) на стадии (1) составляет от 1500:1 до 1:1.

10. Способ по п. 8 или 9, в котором первую реакцию гидрирования осуществляют в следующих условиях: температура реакции составляет от 60 до 500°C, давление реакции составляет от 0,5 до 20,0 МПа, и часовая объемная скорость жидкости, представляющей собой свежий исходный материал, составляет от 0,01 до 10,0 ч-1.

11. Способ по любому из пп. 8-10, в котором вторую реакцию гидрирования осуществляют в следующих условиях: температура реакции составляет от 120 до 550°C, давление реакции составляет от 0,5 до 20,0 МПа, и часовая объемная скорость жидкости, представляет собой свежий исходный материал, составляет от 0,1 до 10,0 ч-1.

12. Способ по любому из пп. 8-11, в котором активность первого катализатора гидрирования является выше, чем активность второго катализатора гидрирования, предпочтительно соотношение активности первого катализатора гидрирования и активности второго катализатора гидрирования составляет от 1,05:1 до 10:1.