Область техники, к которой относится изобретение

Настоящее раскрытие относится к частицам исходного материала для изготовления агломерата, способу получения частиц исходного материала для изготовления агломерата, агломерату, способу получения агломерата и способу получения восстановленного железа.

Известный уровень техники

В течение многих лет основным способом изготовления чугуна в чёрной металлургии является доменный способ. В доменном способе кокс и сырьё, содержащее оксид железа, такое как агломерированная руда, загружают в доменную печь в верхней части печи, а горячее дутьё вдувают в доменную печь из фурмы в нижней части доменной печи. Это приводит к тому, что вдуваемое горячее дутьё вступает в реакцию с коксом в доменной печи с образованием высокотемпературных восстановительных газов (в основном газообразного монооксида углерода (CO)), которые нагревают и восстанавливают сырьё. Затем сырьё плавится и далее восстанавливается коксом, когда оно стекает в доменную печь и, наконец, хранится в горне печи в виде жидкого металла (чушковый чугун). Накопленный горячий металл выпускают из лётки и используют в последующих процессах выплавки стали. Как описано выше, в доменном способе в качестве восстановителя для непрямого восстановления оксида железа, содержащегося в сырье, используется углеродный материал, такой как кокс.

Однако в последние годы прозвучали призывы к предотвращению глобального потепления, и существует острая необходимость в снижении выбросов диоксида углерода (СО2), который является одним из парниковых газов. Как описано выше, в доменном способе в качестве восстановителя используется углеродный материал, который вызывает образование большого количества СО2. Поэтому были предложены различные способы работы доменной печи для снижения расхода восстановителя (количество восстановителя, используемого на тонну чугуна) (см., например, JP 2020-45508 A (PTL 1)).

С другой стороны, существуют известные способы прямого восстановления оксида железа, содержащегося в сырье, такие как способ получения восстановленного железа путём загрузки агломератов, таких как обожжённые окатыши и агломерированная руда, которые являются сырьём для восстановленного железа, сверху восстановительной печи, такой как шахтная печь, при подаче газов (газообразный CO или газообразный H2) в качестве восстановителей снизу восстановительной печи (например, JP H02-46644 B (PTL 2) ) и MIDREX® (MIDREX является зарегистрированным товарным знаком в Японии и/или других странах) (ATSUSHI, UEMURA, SAKAGUCHI: «MIDREX® Process» KOBE STEEL ENGINEERING REPORTS/Vol. 60 No. 1 (2010) (NPL 1) ). В этом способе, если в качестве восстановительного газа используется только газообразный H2, теоретически возможно производить восстановленное железо без выбросов CO2.

Список цитированных источников

Патентная литература

PTL 1: JP 2020-45508 А

PTL 2: JP H02-46644 B

Непатентная литература

NPL 1: ATSUSHI, UEMURA, SAKAGUCHI: «MIDREX® Process» KOBE STEEL ENGINEERING REPORTS/Vol. 60 № 1 (2010)

Краткое изложение существа изобретения

Техническая проблема, решаемая изобретением

В способе, описанном в PTL 2 или NPL 1, для снижения выбросов CO2 достаточно подавить реакцию восстановления газообразным CO и ускорить реакцию восстановления газообразным H2, причем концентрация H2 в используемом восстановительном газе должна быть увеличена для этой цели.

Однако реакция восстановления газообразным CO является экзотермической реакцией (+6710 ккал/кмоль (Fe2O3)), тогда как реакция восстановления газообразным H2 является эндотермической реакцией (-22800 ккал/кмоль (Fe2O3)). Следовательно, увеличение концентрации H2 в восстановительном газе вызывает эндотермическую реакцию, которая снижает температуру внутри печи, тормозит реакцию восстановления и ухудшает эффективность восстановления.

Для решения вышеупомянутой проблемы ухудшения характеристик восстановления, необходим агломерат с подходящей характеристикой восстановления, а также частицы исходного материала, которые можно использовать для получения такого агломерата.

Таким образом, может оказаться полезным предложить частицы исходного материала для изготовления агломерата, которые можно использовать для получения агломерата с более высокой характеристикой восстановления, чем обычные агломераты.

Решение проблемы

Таким образом, заявитель предлагает следующее.

[1] Частица исходного материала для изготовления агломерата, которая представляет собой частицу сырья для изготовления агломерата, используемого в качестве сырья для получения восстановленного железа, включающая

центральную часть и периферийную часть, которая покрывает периферию центральной части, при этом

центральная часть включает металлическое железосодержащее вещество или летучее вещество, а периферическая часть включает оксид железа.

[2] Частица исходного материала для изготовления агломерата согласно аспекту [1], в которой оксид железа содержит по меньшей мере один или оба компонента из более 4 мас.% общей воды и более 1,5 мас.% оксида алюминия.

[3] Частица исходного материала для изготовления агломерата в соответствии с аспектом [1] или [2], в которой центральная часть имеет размер частиц 2 мм или более и 6 мм или менее.

[4] Частица исходного материала для изготовления агломерата в соответствии с любым из аспектов [1] - [3], в которой периферийная часть имеет толщину 2 мм или более и 5 мм или менее.

[5] Способ получения частицы исходного материала для изготовления агломерата, который представляет собой способ получения частицы исходного материала по [1] - [4], включающий

процесс предварительного измельчения сырья, содержащего оксид железа, в порошок сырья, а затем классификацию порошка сырья для регулирования размера частиц порошка сырья, и

процесс смешивания и гранулирования порошка сырья, размер частиц которого был скорректирован, металлического железосодержащего вещества или летучего вещества и связующего для получения частиц исходного материала.

[6] Способ получения частицы исходного материала для изготовления агломерата по аспекту [5], в котором в процессе гранулирования используют металлическое железосодержащее вещество или летучее вещество с размером частиц 2 мм или более и 6 мм или менее.

[7] Способ получения частицы исходного материала для изготовления агломерата в соответствии с аспектом [5] или [6], в котором в процессе гранулирования толщину периферийной части доводят до 2 мм или более и 5 мм или менее.

[8] Агломерат, полученный обжигом или спеканием и агломерацией частиц исходного материала по любому из аспектов [1] - [4], в котором

когда центральная часть агломерированных частиц исходного материала перед обжигом или спеканием содержит металлическое железосодержащее вещество, агломерированная частица сырьевого материала имеет трёхслойную структуру, где центральная часть имеет первую часть, содержащую металлическое железосодержащее вещество, и вторую часть, покрывающую периферию первой части, и металлическое железо, содержащееся в металлическом железосодержащем веществе, окисляется во второй части, и

когда в центральной части агломерированных частиц исходного материала, перед обжигом или спеканием находится летучее вещество, агломерированная частица сырьевого материала имеет полую структуру, где центральная часть представляет собой полость.

[9] Способ изготовления агломерата, включающий обжиг или спекание и агломерирование частиц исходного материала по любому из аспектов [1] - [4], или частиц исходного материала, получаемых способом по любому из аспектов [5] - [7], в окислительной атмосфере при температуре 1200°С или выше и 1350°С или ниже для получения агломерата.

[10] Способ получения восстановленного железа, включающий загрузку агломерата, указанного в аспекте [8], или агломерата, получаемого способом изготовления, как указано в аспекте [9], в восстановительную печь с одновременным введением восстановительного газа в восстановительную печь и восстановление оксида железа, содержащегося в агломерате, восстановительным газом для получения восстановленного железа.

[11] Способ получения восстановленного железа согласно аспекту [10], в котором в качестве восстановительного газа используют газ, содержащий водород в качестве основного компонента.

Положительный эффект

В соответствии с настоящим изобретением можно получить частицы исходного материала для изготовления агломерата, которые можно использовать для получения агломерата с более высокими характеристиками восстановления, чем у обычных агломератов.

Краткое описание чертежей

На прилагаемых чертежах:

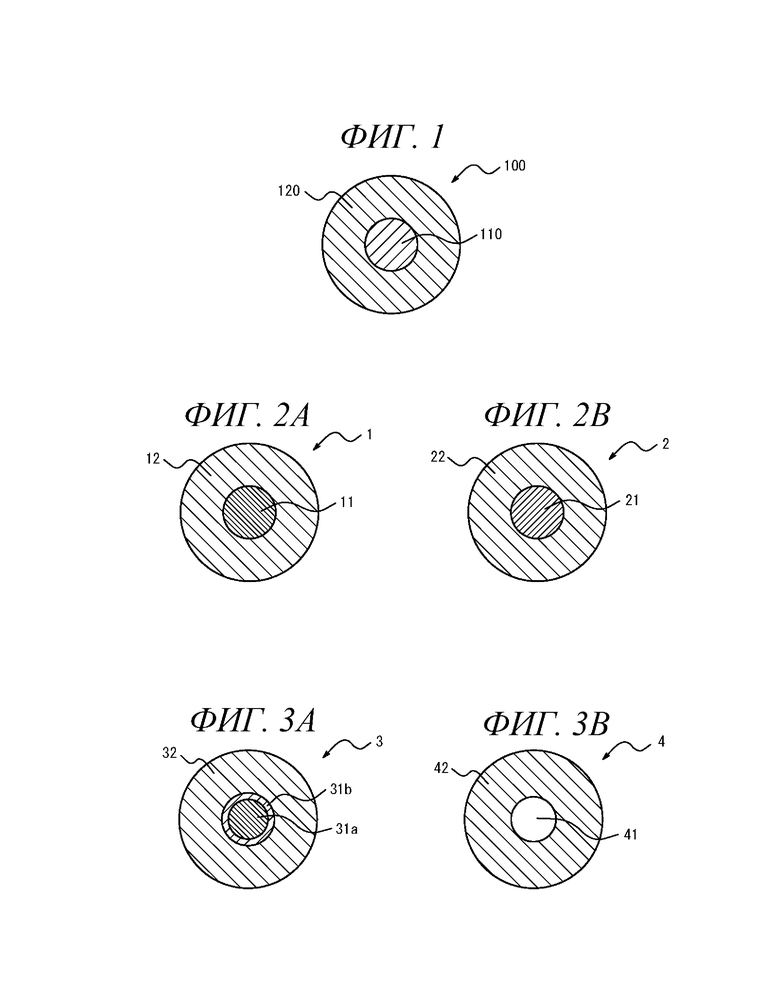

фиг. 1 иллюстрирует пример частицы обычного агломерата;

фиг. 2А и 2В иллюстрируют частицу исходного материала для изготовления агломерата по настоящему изобретению, где на фиг. 2А представлена частица, имеющая в центральной части металлическое железосодержащее вещество, а на фиг. 2В представлена частица с летучим веществом в центральной части; и

фиг. 3А и 3В иллюстрируют частицу агломерата по настоящему изобретению, где на фиг. 3А представлена частица, имеющая трёхслойную структуру, а на фиг. 3B представлена частица, имеющая полую структуру.

Подробное описание

Частицы исходного материала для изготовления агломерата

Далее описываются осуществления настоящего раскрытия со ссылкой на фигуры. Частица исходного материала для изготовления агломерата по настоящему изобретению представляет собой частицу исходного материала для получения агломерата, который является сырьём для получения восстановленного железа, и включает центральную часть и периферийную часть, которая покрывает периферию центральной части, где центральная часть включает металлическое железосодержащее вещество или летучее вещество, а периферическая часть включает оксид железа.

Авторы тщательно изучили частицы исходного материала для изготовления агломерата, который можно использовать для получения агломерата, используемого в качестве сырья для получения восстановленного железа с более высокими характеристиками восстановления, чем обычные агломераты. Фиг. 1 иллюстрирует пример частицы обычного агломерата. Частица 100, показанная на фиг. 1 имеет центральную часть 110 и периферийную часть 120, которая покрывает периферию центральной части 110. В частице 100 центральная часть 110 состоит из крупнозернистого оксида железа, а периферийная часть 120 состоит из мелкодисперсного порошка железной руды (то есть оксида железа).

Авторы изобретения изучили способы улучшения характеристик восстановления агломерата. В результате они пришли к идее, что центральная часть частицы агломерата должна состоять из вещества, которое практически не требует восстановления.

Иначе говоря, вся частица 100 состоит из оксида железа, и восстанавливающий газ должен пройти через периферийную часть 120, чтобы достичь центральной части 110, чтобы восстановить оксид железа в центральной части 110, и газ, образовавшийся по реакции должен быть удалён с поверхности частицы 100. Поэтому требуется больше времени для восстановления оксида железа в центральной части 110 частицы 100, чем для восстановления оксида железа в периферийной части 120. Это приводит к ухудшению способности к восстановлению всей частицы.

Поэтому авторы решили, что, когда центральная часть 110, требующая длительного времени для восстановления, в обычной частице 100 состоит из металлического железосодержащего вещества с высоким содержанием металлического железа или из вещества, требующего незначительного или не требующего восстановления, такого как полость, можно сократить время, необходимое для восстановления всей частицы, и улучшить характеристики восстановления.

Авторы обнаружили, что когда агломерат, как описано выше, изготавливают с использованием частиц сырья, в которых центральная часть состоит из вышеупомянутого металлического железосодержащего вещества или летучего вещества, большая часть которого удаляется при высоких температурах, а периферийная часть, состоит из порошка железной руды, частицы агломерата, изготовленные в результате процесса агломерации (процесса обжига или процесса спекания), могут быть приведены в состояние, в котором центральная часть требует незначительного восстановления или вообще не требует восстановления, как описано выше, что позволило создать настоящее изобретение. Далее описывается каждая часть настоящего раскрытия.

Частица исходного материала для изготовления агломерата в настоящем осуществлении представляет собой частицу исходного материала для изготовления агломерата, который является сырьём для получения восстановленного железа с помощью восстановительного газа, и частицу исходного материала обычно называют сырым окатышем. Фиг. 2А и 2В иллюстрируют частицы исходного материала для изготовления агломерата по настоящему изобретению. Частица 1 сырьевого материала, показанная на фиг. 2А, включает центральную часть 11, имеющую металлическое железосодержащее вещество, и периферийную часть 12, включающую оксид железа. Частица 2 исходного материала, показанная на фиг. 2В, включает центральную часть 21, содержащую летучее вещество, и периферийную часть 22, включающую оксид железа.

Центральная часть

Центральная часть 11(21) представляет собой часть, составляющую ядро частицы исходного материала 1(2), и в настоящем изобретении она содержит вещество, не требующее восстановления, или вещество, требующее незначительного восстановления восстанавливающим газом. В частности, центральная часть 11(21) содержит металлическое железосодержащее вещество (летучее вещество).

Металлическое железосодержащее вещество

В настоящем изобретении металлическое железосодержащее вещество представляет собой вещество с высоким содержанием металлического железа и, в частности, представляет собой вещество с концентрацией металлического железа 70 мас.% или более. Примеры такого металлического железосодержащего вещества включают дефектные продукты восстановления, образующиеся при производстве восстановленного железа, просеянные продукты восстановленных окатышей (отходы), различные отходы чугуна и т.п., и это может быть вещество с содержанием металлического железа 70 мас.% и более. Вещество, содержащее металлическое железо, более предпочтительно представляет собой вещество с концентрацией металлического железа 90 мас.% или более.

Летучее вещество

С другой стороны, летучее вещество представляет собой вещество, которое улетучивается в процессе агломерации (процесса обжига или процесса спекания), и, в частности, это вещество со степенью уменьшения массы 90% или более при 1000°С. Например, в качестве летучего вещества можно использовать использованную бумагу или органический материал. Их конкретные примеры включают гранулы на основе полипропилена, гранулы на основе древесной биомассы, использованную бумагу и гранулы, изготовленные из отходов бумажной массы.

Далее описывается предпочтительная конфигурация частиц исходного материала в случае, когда размер целой частицы агломерата, который является сырьём для получения восстановленного железа, составляет 6 - 16 мм, когда он используется в качестве сырого окатыша. Размер частиц центральной части 11 предпочтительно составляет 2 мм или более и 6 мм или менее. Когда размер частиц центральной части 11 составляет 2 мм или более, не вся центральная часть 11 окисляется, и металлическое железосодержащее вещество остаётся даже при обжиге или спекании частицы 1 исходного материала в процессе агломерации, что может улучшить характеристики восстановления агломерата. Когда размер частиц центральной части 11 составляет 6 мм или менее, может быть обеспечена достаточная толщина слоя покрытия в случае, когда размер частиц исходного материала 1(2) составляет 6 - 16 мм, так что количество нового сырьевого материала для получения восстановленного железа может быть увеличено.

Периферийная часть

Периферийная часть 12(22) представляет собой слой покрытия, который покрывает периферию центральной части 11(21), которая является ядром частицы 1(2) исходного материала. В настоящем изобретении периферийная часть 12(22) может содержать оксид железа.

Источник железа периферийной части 12(22) предпочтительно включает порошок оксида железа, который представляет собой порошкообразный оксид железа. Это позволяет восстанавливающему газу проходить через зазоры между порошком оксида железа во время восстановления агломерата, тем самым эффективно восстанавливая оксид железа. В состав периферийной части 12(22) также могут входить вторичные материалы, такие как CaO и MgO.

Когда периферийная часть 12(22) содержит порошок оксида железа, размер частиц предпочтительно составляет 125 мкм или менее. Когда размер частиц порошка оксида железа составляет 125 мкм или менее, можно гранулировать и получать плотные частицы исходного материала 1(2) с низким коэффициентом пустот между частицами порошка без ухудшения прочности частиц исходного материала 1(2), где высокий коэффициент пустотности может привести к разрушению во время транспортировки. Размер частиц порошка оксида железа более предпочтительно составляет 63 мкм или менее, и ещё более предпочтительно 45 мкм или менее.

Толщина периферийной части 12 предпочтительно составляет 2 мм или более и 5 мм или менее. Когда толщина периферийной части 12 составляет 2 мм или более, можно предотвратить разрушение или раздавливание слоёв, образующих периферийную часть 12, во время процесса обжига. Когда толщина периферийной части 12 составляет 5 мм или менее, можно регулировать размер частиц 1(2) исходного материала в диапазоне 6 - 16 мм, тем самым контролируя время реакции в восстановительной печи.

Оксид железа в периферийной части 12(22) может содержать исходный материал относительно низкого качества. В частности, оксид железа может содержать по меньшей мере более 4 мас.% связанной воды и/или более 1,5 мас.% оксида алюминия. Высококачественный материал с высоким содержанием оксида железа обычно используется в качестве сырья в процессе получения восстановленного железа с использованием восстановительной печи. Однако в последние годы качество железорудного порошка для получения агломерата, являющегося сырьём для получения восстановленного железа, снижается из-за истощения запасов высококачественной железной руды. Бедная железная руда содержит большое количество связанной воды и пустой породы (оксида алюминия (Al2O3) и диоксида кремния (SiO2)), где связанная вода ухудшает прочность агломерата и вызывает взрывы в процессе обжига, а пустая порода плавится в процессе обжига и ухудшает прочность агломерата.

Для компенсации снижения прочности эффективным является уменьшение содержания связанной воды, содержащейся в железной руде, в процессе сушки, и увеличение количества тепла для обжига. Однако, полученный таким образом агломерат имеет плотную структуру, что ухудшает характеристики восстановления агломерата. Если характеристики восстановления агломерата ухудшаются, то для восстановления агломерата в процессе получения восстановленного железа потребуется больше времени, что снижает эффективность получения восстановленного железа. Таким образом, существует компромиссное соотношение между прочностью и характеристиками восстановления агломерата.

Одним из способов достижения как подходящей прочности, так и подходящей характеристики восстановления агломерата является, например, уменьшение размера частиц исходного материала по сравнению с обычным размером. В этом случае, однако, необходимо строго контролировать размер гранул при гранулировании частиц исходного материала перед обжигом или спеканием в процессе гранулирования, который трудно осуществить в обычном грануляторе. Кроме того, мелкие окатыши могут снижать газопроницаемость при их загрузке в восстановительную печь, что нежелательно с точки зрения эксплуатации.

В частице 1(2) исходного материала по настоящему изобретению центральная часть 11(21) содержит металлическое железосодержащее вещество (летучее вещество), которое представляет собой вещество, которое требует незначительного восстановления или не требует его вообще. Поэтому даже если низкосортная железная руда, в частности, оксид железа периферийной части, содержит по меньшей мере более 4 мас.% связанной воды и/или более 1,5 мас.% оксида алюминия, это может компенсировать ухудшение характеристики восстановления, обусловленное приготовлением плотного агломерата. Таким образом, с частицей 1(2) исходного материала по настоящему изобретению можно получить агломерат, обладающий как подходящей прочностью, так и подходящими характеристиками восстановления. Например, в качестве оксида железа можно использовать железную руду из Австралии или железную руду из Индии с относительно высоким содержанием примесей.

Размер частиц 1(2) исходного материала предпочтительно составляет 6 мм или более и 16 мм или менее. При размере частиц 1(2) исходного материала 6 мм и более печь может функционировать, обеспечивая газопроницаемость внутри печи при восстановлении оксида железа, содержащегося в агломерате, полученном при агломерировании частиц 1(2) исходного материала. Когда размер частиц 1(2) исходного материала составляет 16 мм или менее, задержка восстановления внутри частицы 1(2) исходного материала может быть минимизирована для получения агломерата с высокой степенью восстановления. Размер частиц 1(2) исходного материала предпочтительно составляет 9 мм или более и 16 мм или менее.

Доля центральной части 11 во всей частице 1 исходного материала предпочтительно составляет 5 мас.% или более и 50 мас.% или менее. Когда доля центральной части 11 составляет 5 мас.% или более, можно получить агломерат с подходящей характеристикой восстановления. Когда доля центральной части 11 составляет 50 мас.% или менее, количество нового сырья для получения восстановленного железа может быть увеличено при сохранении толщины периферийной части 12, которая представляет собой слой покрытия. Доля центральной части 11 более предпочтительно составляет 10 мас.% или более и 20 мас.% или менее.

Способ получения частиц исходного материала для изготовления агломерата

Способ получения частиц исходного материала для изготовления агломерата по настоящему изобретению представляет собой способ получения частиц исходного материала по настоящему изобретению, описанных выше, включающий процесс предварительного измельчения исходного материала, содержащего оксид железа, в порошок исходного материала, и затем классификацию порошка исходного материала для корректировки размера частиц порошка исходного материала, а также процесс смешивания и гранулирования порошка исходного материала, размер частиц которого был скорректирован, металлического железосодержащего вещества или летучего вещества и связующего для получения частиц исходного материала по настоящему изобретению.

Как описано выше, частицы исходного материала для изготовления агломерата по настоящему изобретению могут быть использованы для получения агломерата с более высокими характеристиками восстановления, чем обычные агломераты, поскольку центральная часть содержит вещество, которое не требует восстановления, или вещество, которое требует незначительного восстановления. Частицы исходного материала по настоящему изобретению могут быть получены с помощью известного способа изготовления сырых окатышей. Далее описывается каждый процесс.

Сначала в процессе предварительной обработки выполняется предварительная обработка, необходимая для последующего процесса гранулирования. В частности, сырьё измельчается, и полученный порошок исходного материала классифицируется для корректировки размера частиц, причем сырьё представляет собой материал, включающий оксид железа, содержащий 4 мас.% или менее связанной воды и/или 1,5 мас.% или менее оксида алюминия, такой как высококачественная железная руда, или материал, включающий оксид железа, содержащий более 4 мас.% воды или более 1,5 мас.% оксида алюминия, такой как низкокачественная железная руда. Измельчение железорудного исходного материала может осуществляться с использованием шаровой мельницы или других средств. Классификация может быть выполнена с использованием вращающегося ротора или сита или других средств.

Затем в процессе гранулирования порошок исходного материала, размер частиц которого был скорректирован в процессе предварительной обработки, металлическое железосодержащее вещество или летучее вещество и связующее, такое как негашеная известь или бентонит, смешивают и гранулируют. Они также являются компонентами, регулирующими содержание CaO и MgO. Процесс можно осуществлять с использованием гранулятора, такого как дисковый гранулятор, или барабанного смесителя, или других средств. Таким образом могут быть получены частицы исходного материала для изготовления агломерата.

Как описано выше, в процессе гранулирования предпочтительно использовать металлическое железосодержащее вещество или летучее вещество с размером частиц 2 мм или более и 6 мм или менее. Как описано выше, предпочтительно доводить толщину периферийной части до 2 мм или более и 5 мм или менее в процессе гранулирования.

Агломерат

Агломерат по настоящему изобретению представляет собой агломерат, полученный обжигом или спеканием и агломерированием частиц исходного материала для изготовления агломерата по настоящему изобретению, описанного выше, причём, когда центральная часть агломерированной частицы исходного материала перед обжигом или спеканием включает металлическое железосодержащее вещество, агломерированная частица исходного материала имеет трёхслойную структуру, в которой центральная часть имеет первую часть, включающую металлическое железосодержащее вещество, и вторую часть, покрывающую периферию первой части, и металлическое железо, содержащееся в металлическом железосодержащем веществе окисляется во второй части, и когда центральная часть частицы агломерированного исходного материала перед обжигом или спеканием содержит летучее вещество, частица агломерированного исходного материала имеет полую структуру, где центральная часть представляет собой полость.

Как описано выше, в частице исходного материала для изготовления агломерата по настоящему изобретению, центральная часть содержит металлическое железосодержащее вещество или летучее вещество. Когда центральная часть 11 частицы 1 исходного материала содержит металлическое железосодержащее вещество, если частицы 1 исходного материала обжигают или спекают, нагрев во время процесса обжига или спекания приводит к окислению металлического железа в части центральной части 11, прилегающей к периферийной части 12, а внутренняя часть центральной части 11 остаётся не окисленной и остаётся в виде металлического железосодержащего вещества. В результате, как показано на фиг. 3А, частица 3 агломерата имеет трёхслойную структуру, включающую первую часть 31а, имеющую металлическое железосодержащее вещество, вторую часть 31b с окисленным металлическим железом, покрывающую периферию первой части 31а, и периферийную часть 32 с оксидом железа.

С другой стороны, когда центральная часть 21 частицы 2 исходного материала содержит летучее вещество, если частицу 2 исходного материала обжигают или спекают, нагрев во время процесса обжига или спекания приводит к тому, что летучее вещество в центральной части 21 улетучивается. В результате, как показано на фиг. 3В, частица 4 агломерата имеет полую структуру, где центральная часть 41 представляет собой полость, а периферийная часть 42 содержит оксид железа.

В частицах 3 и 4, показанных на фиг. 3А и 3В, центральные части 31а и 41 находятся в состоянии, не требующем восстановления. Поэтому агломерат по настоящему изобретению, который содержит частицы 3 или 4, обладает более высокими характеристиками восстановления, чем обычные агломераты.

Для частицы 3 слой (вторая часть) 31b, образованный окислением металлического железосодержащего вещества центральной части 11 частицы 1 исходного материала, образует оболочку, и поэтому частица имеет более стабильную структуру, чем в противном случае. Частица 4, хотя оболочка, подобная слою (второй части) 31b частицы 3, не сформирована, имеет плотный спёкшийся слой, образованный в структуре внутренней стенки полой части 41, из-за тепла, образующегося при сгорании летучего вещества центральной части 21 частицы 2 исходного материала. В результате частица 4 изначально имеет более высокую прочность, чем частица с полой структурой, за счет использования тепла, полученного изнутри.

Способ получения агломерата

Способ получения агломерата по настоящему изобретению включает обжиг или спекание и агломерирование частиц исходного материала по настоящему изобретению или частиц исходного материала, получаемых способом получения частиц исходного материала по настоящему изобретению, описанным выше, в окислительной атмосфере при 1200°С или выше и 1350°С или ниже для получения агломерата.

В частице исходного материала для изготовления агломерата по настоящему изобретению или частице исходного материала, полученной описанным выше способом получения частицы исходного материала по настоящему раскрытию, центральная часть содержит металлическое железосодержащее вещество или летучее вещество, а периферическая часть включает оксид железа. При обжиге или спекании исходного порошка железа в окислительной атмосфере при температуре 1200°С или выше и 1350°С или ниже для получения агломерата, металлическое железо в части, примыкающей к периферийной части, окисляется, когда центральная часть частицы исходного материала имеет металлическое железосодержащее вещество, а летучее вещество улетучивается, когда центральная часть частицы исходного материала включает летучее вещество. В результате частица агломерата имеет либо трёхслойную структуру, как показано на фиг. 3А, или полую структуру, как показано на фиг. 3В, тем самым образуя агломерат с более высокими характеристиками восстановления, чем обычные агломераты.

Обжиг частиц исходного материала может быть осуществлён с использованием вращающейся печи и т.п. В частности, частицы исходного материала для изготовления агломерата по настоящему изобретению или частицы исходного материала, получаемые описанным выше способом получения частиц исходного материала по настоящему изобретению, загружают во вращающуюся печь и помещают в окислительную атмосферу, такую как воздух при 1200°С или выше и 1350°С или ниже. Таким способом можно получить обожжённые окатыши.

Спекание частиц исходного материала может быть выполнено с использованием агломеровочной машины. В частности, частицы исходного материала для изготовления агломерата по настоящему изобретению или частицы исходного материала, полученные описанным выше способом получения частиц исходного материала по настоящему изобретению, и гранулированные частицы, полученные путём гранулирования обычных частиц исходного материала, смешивают, и смесь помещают в окислительную атмосферу при температуре 1200°С или выше и 1350°С или ниже. Таким способом можно получить агломерированную руду.

Способ получения восстановленного железа

Способ изготовления восстановленного железа по настоящему изобретению включает загрузку агломерата по настоящему изобретению или агломерата, полученного способом получения агломерата по настоящему изобретению, описанным выше, в восстановительную печь с одновременным введением восстановительного газа в восстановительную печь для восстановления оксида железа, содержащегося в агломерате, для получения восстановленного железа.

Как описано выше, агломерат по настоящему изобретению или агломерат, получаемый способом получения агломерата по настоящему изобретению, обладает более высокими характеристиками восстановления, чем обычные агломераты. Путём загрузки такого агломерата в восстановительную печь, такую как шахтная печь, при подаче восстановительного газа можно эффективно производить восстановленное железо.

В настоящем описании коксовый газ, конвертированный газ из природного газа (содержащий углеводород в качестве компонента), смешанный газ из газообразного CO и газообразного H2, газообразный H2 (газ с концентрацией H2 100%) и т.п. может быть использован в качестве восстановительного газа. Однако предпочтительно использовать в качестве восстановительного газа газ, содержащий H2 в качестве основного компонента. Используемый в описании термин «газ, содержащий Н2 в качестве основного компонента» означает газ с концентрацией Н2 50% об. или более. Это может снизить выбросы CO2.

Концентрация H2 в восстановительном газе предпочтительно составляет 65% об. или более. Это может ещё больше усилить эффект сокращения выбросов CO2. Концентрация H2 в восстановительном газе более предпочтительно составляет 70% об. или более, ещё более предпочтительно 80% об. или более, ещё более предпочтительно 90% об. или более и наиболее предпочтительно 100% об., т.е. наиболее предпочтительно использовать газообразный H2 в качестве восстановительного газа. Используя газообразный H2 в качестве восстановительного газа, можно производить восстановленное железо без выбросов CO2.

Примеры

Далее описываются примеры настоящего раскрытия, но настоящее раскрытие не ограничивается следующими примерами.

Традиционный пример 1

Обожжённые окатыши готовят с использованием бразильской железной руды, химический состав которой указан в таблице 1. В частности, железную руду сначала измельчают, а полученный порошок железной руды классифицируют для получения порошка железной руды с размером частиц -63 мкм. Далее порошок железной руды смешивают с негашёной известью в качестве связующего и готовят сырые окатыши диаметром 12 мм, регулируя влажность в грануляторе. Приготовленные сырые окатыши затем прокаливают при 1350°С на воздухе в течение 60 минут. Таким образом приготовлены обожжённые окатыши в виде агломерата традиционного примера 1. Значение восстанавливаемости полученных обожжённых окатышей определяют в соответствии с JIS-M8713, и результат составил 60%.

Таблица 1

Традиционный пример 2

Агломерированную руду готовят с использованием порошка исходного материала, полученного путём смешивания бразильской железной руды и австралийской железной руды, состав которых указан в таблице 1 в соотношении 50:50. В частности, гранулированные частицы были сначала получены путём гранулирования железной руды вместе с известняком, возвратной рудой и коксовой мелочью в качестве вторичных материалов. Средний диаметр приготовленных гранулированных частиц составляет около 3 - 4 мм, а внутри частицы содержалось ядро частицы (концентрация железа: 57 мас.%) с максимальным размером около 1 мм. Полученные таким образом гранулированные частицы загружают в небольшой тестер для спекания и подвергают спеканию. Для спекания используют стальной сосуд с высотой слоя заполнения 600 мм и диаметром 300 мм, спекание проводят при постоянном перепаде давления с разрежением на всасывании 6,9 кПа. Полученную агломерированную руду четыре раза сбрасывали с высоты 2 м для выделения из полученной агломерированной руды частиц размером 19 - 22 мм. Таким образом приготовили агломерированную руду в виде агломерата традиционного примера 2. Значение восстанавливаемости полученной агломерированной руды определяли в соответствии с JIS-M8713, и результат составил 65 - 70%.

Пример 1

Обожжённые окатыши в качестве агломерата примера 1 были приготовлены таким же образом, как и в традиционном примере 1. Однако при получении сырых окатышей (частицы исходного материала) для изготовления агломерата порошок железа прямого восстановления DRI (концентрация железа: 80,4 мас.%, частицы размером: 3 - 5 мм (под ситом 5 мм и выше сита 3 мм), степень металлизации (= доля восстановленного железа/общее содержание железа): 80%), полученный в процессе изготовления восстановленного железа, был добавлен для приготовления сырых окатышей (частицы исходного материала), включающих порошок DRI в качестве центральной части. Все остальные условия были такими же, как в традиционном примере 1. Определяли значение восстанавливаемости полученных обожжённых окатышей, и результат составил 80%.

Пример 2

Обожжённые окатыши в качестве агломерата примера 2 были приготовлены таким же образом, как и в традиционном примере 1. Однако, при приготовлении сырых окатышей (частицы исходного материала) для изготовления агломерата, порошок DRI (концентрация железа: 75,2 мас.%, частицы размером: 3 - 5 мм (под ситом 5 мм и выше сита 3 мм), степень металлизации (= доля восстановленного железа/общее содержание железа): 65%), полученный в процессе изготовления восстановленного железа, был добавлен для приготовления сырых окатышей (частицы исходного материала), содержащих порошок DRI в качестве центральной части. Все остальные условия были такими же, как в традиционном примере 1. Определяли значение восстанавливаемости полученных обожжённых окатышей, и результат составил 78%.

Пример 3

Агломерированную руду в виде агломерата примера 3 готовили так же, как и в традиционном примере 2. Однако гранулированные частицы готовили с использованием только австралийской железной руды, полученные гранулированные частицы смешивали с сырыми окатышами, приготовленными тем же способом, что и в примере 1 для приготовления смешанного исходного материала для гранулирования, и полученное смешанное сырьё для гранулирования загружали в небольшой тестер для спекания и подвергали спеканию. Все остальные условия были такими же, как в традиционном примере 2. Определяли значение восстанавливаемости полученной аглоруды, и результат составил 90%.

Пример 4

Агломерированную руду в виде агломерата примера 4 готовили так же, как в примере 3. Однако сырые окатыши готовили тем же способом, что и в примере 2. Все остальные условия были такими же, как в примере 3. Определяют значение восстанавливаемости полученного агломерата, и результат составил 84%.

Пример 5

Аглоруду в виде агломерата из примера 4 готовили таким же образом, как и в примере 1. Однако при получении сырых окатышей вместо порошка DRI добавляли частицы полипропилена (диаметром: 3 - 5 мм). Все остальные условия были такими же, как в примере 1. Определяли значение восстанавливаемости полученных обожжённых окатышей, и результат составил 79%.

Оценка характеристик восстановления агломерата

Как описано выше, восстанавливаемость аглоруды в традиционных примерах 1 и 2 составляла около 60 - 70%, а восстанавливаемость агломерированной руды в примерах 1 - 5 составляла 79% или более, что указывает на то, что аглоруда в примерах 1 - 5 имеет более высокие характеристики восстановления, чем в традиционных примерах 1 и 2. Сравнение примера 1 с примером 2 и сравнение примера 3 с примером 4 показывает, что когда степень металлизации центральной части сырых окатышей (частицы исходного материала) увеличивается, значение восстанавливаемости также увеличивается.

Оценка прочности агломерата

Агломераты примеров 1 - 5 имели такой же уровень прочности, как и агломераты традиционных примеров 1 и 2, и их можно было без проблем использовать для изготовления восстановленного железа. Поэтому агломераты примеров 1 - 5 имели как подходящую прочность, так и подходящие характеристика восстановления.

Промышленная применимость

В соответствии с настоящим изобретением можно получить частицы исходного материала для изготовления агломерата, которые можно использовать для изготовления агломератов с более высокими характеристиками восстановления, чем у обычных агломератов, которые используются в сталелитейной промышленности.

Список ссылочных позиций

1, 2 частицы исходного материала

3, 4 частицы агломерированной руды

11, 21, 31, 41 центральная часть

12, 22, 32, 42 периферийная часть

31а первая часть

31b вторая часть.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ АГЛОМЕРИРОВАННОЙ РУДЫ, СПОСОБ ПОЛУЧЕНИЯ ВОССТАНОВЛЕННОГО ЖЕЛЕЗА, АГЛОМЕРИРОВАННАЯ РУДА, АГЛОМЕРАЦИОННАЯ МАШИНА И ПЕЧЬ ДЛЯ ОБЖИГА ОКАТЫШЕЙ | 2022 |

|

RU2832252C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВОССТАНОВЛЕННЫХ ЖЕЛЕЗНЫХ АГЛОМЕРАТОВ | 2013 |

|

RU2596730C2 |

| СПОСОБ ПОЛУЧЕНИЯ АГЛОМЕРАТА ЖЕЛЕЗОРУДНОЙ МЕЛОЧИ И АГЛОМЕРИРОВАННЫЙ ПРОДУКТ | 2019 |

|

RU2781327C1 |

| СПОСОБ ПОЛУЧЕНИЯ АГЛОМЕРАТА ВОССТАНОВЛЕННОГО ЖЕЛЕЗА | 2014 |

|

RU2625362C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АГЛОМЕРАТОВ И ВОССТАНОВЛЕННОГО ЖЕЛЕЗА | 2014 |

|

RU2638487C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЖЕЛЕЗОРУДНЫХ ОКАТЫШЕЙ | 2023 |

|

RU2820429C1 |

| СПОСОБ ПРОИЗВОДСТВА ОКАТЫШЕЙ ИЗ ВОССТАНОВЛЕННОГО ЖЕЛЕЗА И СПОСОБ ПРОИЗВОДСТВА ЧУГУНА | 2008 |

|

RU2447164C2 |

| УПРОЧНЯЮЩАЯ ДОБАВКА ДЛЯ ПОЛУЧЕНИЯ ЖЕЛЕЗОРУДНОГО АГЛОМЕРАТА | 2020 |

|

RU2735413C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВОССТАНОВЛЕННОГО ЖЕЛЕЗА И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ВОССТАНОВЛЕННОГО ЖЕЛЕЗА | 2021 |

|

RU2829750C2 |

| СПОСОБ ПРОИЗВОДСТВА ВАНАДИЙСОДЕРЖАЩЕГО АГЛОМЕРАТА (ВАРИАНТЫ), СПОСОБ ПРОИЗВОДСТВА ВАНАДИЕВОГО ФЕРРОСПЛАВА (ВАРИАНТЫ) И ВАНАДИЙСОДЕРЖАЩИЙ АГЛОМЕРАТ | 1993 |

|

RU2094491C1 |

Группа изобретений относится к частицам исходного материала для изготовления агломерата, способу получения частиц исходного материала для изготовления агломерата, а также к агломерату, полученному обжигом или спеканием таких частиц, способу получения агломерата и способу получения восстановленного железа. Частица исходного материала предназначена для изготовления агломерата и представляет собой частицу исходного материала для изготовления агломерата, используемого в качестве сырья для получения восстановленного железа. Частица исходного материала включает центральную часть и периферийную часть, которая покрывает периферию центральной части. При этом центральная часть включает металлическое железосодержащее вещество или вещество со степенью уменьшения массы на 90 % или более при 1000°C, периферическая часть включает оксид железа и центральная часть имеет размер частиц 2 мм или более и 6 мм или менее. Для получения частицы исходного материала осуществляют предварительное измельчение сырья, содержащего оксид железа, в порошок сырья, классификацию порошка сырья, смешивание и гранулирование порошка сырья, металлического железосодержащего вещества или вещества со степенью уменьшения массы на 90 % или более при 1000°C и связующего. Изобретение направлено на предотвращение снижения температуры внутри печи, торможения реакции восстановления и ухудшения эффективности восстановления. 5 н. и 5 з.п. ф-лы, 3 ил., 1 табл., 5 пр.

1. Частица исходного материала для изготовления агломерата, которая представляет собой частицу исходного материала для изготовления агломерата, используемого в качестве сырья для получения восстановленного железа, включающая центральную часть и периферийную часть, которая покрывает периферию центральной части, при этом центральная часть включает металлическое железосодержащее вещество или вещество со степенью уменьшения массы на 90 % или более при 1000°C, а периферическая часть включает оксид железа и центральная часть имеет размер частиц 2 мм или более и 6 мм или менее.

2. Частица исходного материала для изготовления агломерата по п. 1, в которой оксид железа содержит по меньшей мере один или оба компонента, выбранных из более 4 мас.% общей воды и более 1,5 мас.% оксида алюминия.

3. Частица исходного материала для изготовления агломерата по п. 1 или 2, в которой периферийная часть имеет толщину 2 мм или более и 5 мм или менее.

4. Способ получения частицы исходного материала для изготовления агломерата по любому из пп. 1-3, включающий процесс предварительного измельчения сырья, содержащего оксид железа, в порошок сырья, а затем классификацию порошка сырья для регулирования размера частиц порошка сырья и процесс смешивания и гранулирования порошка сырья, размер частиц которого был отрегулирован, металлического железосодержащего вещества или вещества со степенью уменьшения массы на 90 % или более при 1000°C и связующего для получения частиц исходного материала.

5. Способ получения частицы исходного материала для изготовления агломерата по п. 4, в котором в процессе гранулирования используют металлическое железосодержащее вещество или вещество со степенью уменьшения массы на 90 % или более при 1000°C с размером частиц 2 мм или более и 6 мм или менее.

6. Способ получения частицы исходного материала для изготовления агломерата по п. 4 или 5, в котором в процессе гранулирования толщину периферийной части доводят до 2 мм или более и 5 мм или менее.

7. Агломерат, полученный обжигом или спеканием и агломерацией частиц исходного материала по любому из пп. 1-3, в котором,

когда центральная часть агломерированных частиц исходного материала перед обжигом или спеканием содержит металлическое железосодержащее вещество, агломерированная частица сырьевого материала имеет трёхслойную структуру, состоящую из центральной части и периферийной части, где центральная часть имеет первую часть, содержащую металлическое железосодержащее вещество, и вторую часть, покрывающую периферию первой части, и металлическое железо, содержащееся в металлическом железосодержащем веществе, окисляется во второй части и,

когда центральная часть агломерированных частиц исходного материала перед обжигом или спеканием содержит вещество со степенью уменьшения массы на 90 % или более при 1000°C, агломерированная частица сырьевого материала имеет полую структуру, где центральная часть представляет собой полость.

8. Способ изготовления агломерата, включающий обжиг или спекание и агломерирование частиц исходного материала по любому из пп. 1-3 или частиц исходного материала, получаемых способом по любому из пп. 4-6, в окислительной атмосфере при температуре 1200°С или выше и 1350°С или ниже для получения агломерата.

9. Способ получения восстановленного железа, включающий загрузку агломерата по п. 7 или агломерата, получаемого способом изготовления агломерата по п. 8, в восстановительную печь с одновременным введением восстановительного газа в восстановительную печь и восстановление оксида железа, содержащегося в агломерате, восстановительным газом для получения восстановленного железа.

10. Способ получения восстановленного железа по п. 9, в котором в качестве восстановительного газа используют газ, содержащий водород в качестве основного компонента.

| JP 2014080649 A, 08.05.2014 | |||

| JP 2012126963 A, 05.07.2012 | |||

| JP 2015209570 A, 24.11.2015 | |||

| JP 2015101740 A, 04.06.2015 | |||

| ПРИМЕНЕНИЕ УГЛЕРОДНЫХ НАНОТРУБОК В АГЛОМЕРАТАХ РУДНОЙ МЕЛОЧИ ДЛЯ ПОВЫШЕНИЯ МЕХАНИЧЕСКОЙ ПРОЧНОСТИ | 2012 |

|

RU2623523C2 |

Авторы

Даты

2025-03-24—Публикация

2021-12-03—Подача