Предлагаемое изобретение относится к электротехнике и может быть использовано предпочтительно для управления электромагнитными клапанами (ЭМК), преимущественно используемыми в газораспределительных системах автоматики.

Известны различные способы контроля давления на входе газового ЭМК, самыми распространенными из которых являются способы, основанные на использовании датчиков давления различного типа.

Однако последнее время все чаще встречаются патентуемые технические решения, в которых обращается внимание на тот факт, что давление среды на входе газового ЭМК оказывает непосредственное влияние на характер изменения тока в обмотке электромагнита (ЭМ) клапана после подачи напряжения питания при его включении. Например, в описании изобретения [1] на фиг. 4 показано, что давление на входе клапана влияет на переходный процесс изменения тока в обмотке ЭМК. Аналогичные данные приведены в описаниях изобретений к патентам [2] и [3].

В описании изобретения [4] на Fig.29a приведено уже семейство переходных процессов изменения тока в обмотке ЭМК в зависимости от нагрузки, действующей на перекрывающий поток газа электромагнитный привод. Здесь обращается внимание на то, что под действием нагрузки изменяется время срабатывания клапана, которое характеризуется моментом достижения локального минимума тока в обмотке при открывании клапана. Эта информация используется системой автоматического управления подачей топлива в двигателе для диагностики состояния клапана.

Близок к предлагаемому техническому решению приведенный в описании патента [5] способ мониторинга давления, используемый в регуляторе давления. Здесь поведение давления в системе отслеживается по наблюдениям за переходным процессом изменения тока в обмотке соленоида клапана при его включении. Однако используемый способ не позволяет определять конкретное значение давления на входе клапана.

Прототипом предлагаемого изобретения является способ мониторинга давления на входе электромагнитного клапана и устройство для его осуществления, описанные в патенте [6]. Это техническое решение позволяет определять конкретную величину давления газа на входе нормально закрытого газового ЭМК по параметрам переходного процесса изменения тока в обмотке ЭМ клапана при его открытии с учетом величины напряжения питания. Однако, данное техническое решение не учитывает влияние на результат определения величины давления такого существенного фактора, как величина начального зазора между якорем и стопом ЭМ клапана до подачи напряжения питания на обмотку ЭМ. В описании патента [6] указано, что определение давления газа на входе нормально закрытого газового ЭМК можно осуществлять только для номинального значения начального зазора между якорем и стопом ЭМ.

Задачей предлагаемого изобретения является расширение функциональных возможностей мониторинга давления, которое позволит определять конкретную величину давления газа на входе ЭМК и изменение значения начального зазора между якорем и стопом ЭМ в процессе эксплуатации ЭМК.

Решение поставленной задачи достигается тем, что стабилизируют напряжение источника питания, устанавливают пороговое значение тока в обмотке, измеряют интервал времени от момента подключения источника питания к обмотке электромагнита клапана до момента достижения током в обмотке порогового значения и, по измеренным значениям этого интервала времени и локального максимума фильтрованного сигнала, соответствующего величине тока в обмотке электромагнита, определяют значение давления на входе газового ЭМК в момент его открытия. Причем, пороговое значение тока в обмотке выбирают ниже минимально возможного значения тока в обмотке, при котором в процессе эксплуатации электромагнита клапана возможно его срабатывание.

Здесь и далее в материалах заявки для краткости изложения под моментом достижения током в обмотке порогового значения подразумевается момент достижения заданного порогового значения фильтрованным сигналом, соответствующим величине тока в обмотке электромагнита.

До начала эксплуатации ЭМК при испытаниях в лабораторных или заводских условиях при стабилизированном номинальном значении напряжения питания, установленном пороговом значении тока в обмотке и установленной выбранной из рабочего диапазона возможных значений конкретной величине начального зазора между якорем и стопом электромагнита клапана формируют таблицу, связывающую значения имеющего место при открывании клапана локального максимума фильтрованного сигнала, соответствующего величине тока в обмотке электромагнита, и величины давления газа на входе клапана, действующего на якорь электромагнита в закрытом состоянии клапана при установленной величине начального зазора. Для чего нагружают якорь электромагнита клапана силой, соответствующей заданной величине давления газа, действующего на якорь ЭМ в закрытом состоянии клапана, и определяют после подачи напряжения питания величину локального максимума фильтрованного сигнала, имеющего место при открывании клапана. Далее пару значений давления нагрузки и локального максимума фильтрованного сигнала запоминают. После чего изменяют величину нагрузки, действующей на якорь ЭМ, и определяют соответствующую ей величину локального максимума фильтрованного сигнала, имеющего место при открывании клапана. Эту полученную пару значений давления нагрузки и локального максимума фильтрованного сигнала также запоминают. Таким образом определяют и запоминают требуемое для формирования таблицы количество пар значений давления газа на входе клапана и соответствующих им величин локального максимума фильтрованного сигнала, имеющего место при открывании клапана при установленной величине начального зазора. После чего устанавливают следующее значение величины начального зазора между якорем и стопом ЭМ клапана из заданного рабочего диапазона и продолжают формирование таблицы из запоминаемых пар значений давления газа на входе клапана и соответствующих им величин локального максимума фильтрованного сигнала, имеющего место при открывании клапана для этого следующего значения величины начального зазора между якорем и стопом ЭМ клапана. При этом, в процессе определения локального максимума фильтрованного сигнала при отсутствии нагрузки, действующей на якорь ЭМ клапана, измеряют и запоминают интервал времени от момента подключения источника питания к обмотке ЭМ до момента достижения током в обмотке порогового значения. Эту сохраненную таблицу используют для определения давления на входе ЭМК при его эксплуатации.

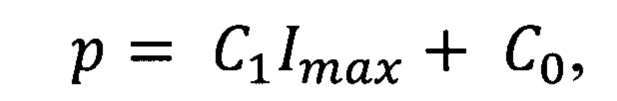

Полученную при стабилизированном номинальном значении напряжения питания, установленном пороговом значении тока в обмотке и установленной выбранной из рабочего диапазона возможных значений конкретной величине начального зазора между якорем и стопом ЭМ клапана табличную зависимость значений давления газа на входе ЭМК и соответствующих им величин локального максимума фильтрованного сигнала, имеющих место при открывании клапана для установленной величины начального зазора, аппроксимируют линейным выражением вида:

где р - величина давления газа на входе электромагнитного клапана;

Imax - значение имеющего место после подачи напряжения питания при открывании клапана локального максимума фильтрованного сигнала, соответствующего величине тока в обмотке ЭМ;

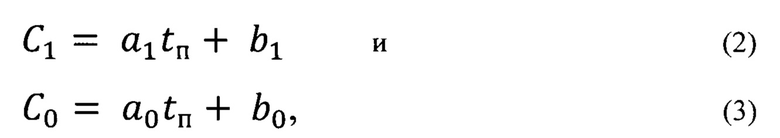

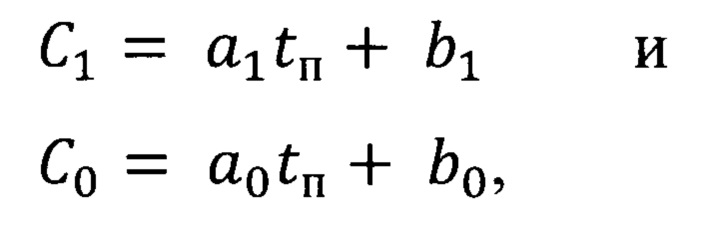

С1, С0 - постоянные для каждого измеренного значения интервала времени tп от момента подключения источника питания к обмотке ЭМ клапана до момента достижения током в обмотке порогового значения коэффициенты, которые определяют с использованием выражений:

где а1, b1, а0, b0 - определяемые по табличным данным, например, методом наименьших квадратов, постоянные коэффициенты.

Методика определения постоянных коэффициентов а1, b1, а0 и b0 и примеры ее использования будут рассмотрены ниже.

Величины коэффициентов С1 и С0, соответствующие измеренному значению интервала времени tn от момента подключения источника питания к обмотке электромагнита до момента достижения порогового значения фильтрованным сигналом, соответствующим величине тока в обмотке электромагнита, можно определять сразу после достижения установленного порогового значения тока после подачи напряжения питания на обмотку электромагнита клапана при его открытии. А значение давления газа на входе ЭМК с использованием полученных величин коэффициентов С1 и С0 определяют уже после получения значения локального максимума фильтрованного сигнала, имеющего место при открывании клапана.

Если информация о полученной величине давления газа на входе ЭМК используется системой верхнего уровня, например, для формирования сигналов управления, измеренные значения интервала времени от момента подключения источника питания к обмотке ЭМ до момента достижения фильтрованным сигналом, соответствующим величине тока в обмотке ЭМ, порогового значения и величины локального максимума фильтрованного сигнала могут быть переданы внешним устройствам. Тогда определение значений коэффициентов С1 и С0 и значения давления газа на входе ЭМК с применением указанных выражений (2), (3) и (1) осуществляют с использованием внешних устройств. Это позволяет экономить ресурсы микропроцессора в процессе эксплуатации ЭМК.

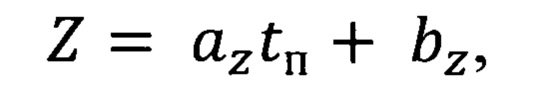

Поскольку в запомненной в процессе проведения испытаний в лабораторных или заводских условиях таблице наряду с парами значений давления нагрузки и локального максимума фильтрованного сигнала и значением интервала времени от момента подключения источника питания к обмотке ЭМ до момента достижения током в обмотке порогового значения содержатся сведения о величине начального зазора (между якорем и стопом ЭМ клапана до срабатывания ЭМК), при которой эти измерения проводились, имеется возможность оценивать значение этого начального зазора по результатам измерений, содержащихся в таблице. Тогда по измеренному значению интервала времени tп от момента подключения источника питания к обмотке электромагнита до момента достижения фильтрованным сигналом, соответствующим величине тока в обмотке электромагнита, порогового значения можно оценить величину начального зазора Z между якорем и стопом ЭМ клапана в момент подачи напряжения питания на обмотку с использованием выражения вида:

где az, bz - определяемые по имеющимся табличным данным, например, методом наименьших квадратов, постоянные коэффициенты, методика определения которых и примеры ее использования будут рассмотрены ниже.

Для решения поставленной задачи с помощью предлагаемого устройства, реализующего заявляемый способ, в составе устройства дополнительно задействованы следующие внутренние периферийные модули микроконтроллера: соединенный по умолчанию с внутренней двунаправленной шиной таймер Timer3 и конфигурируемая логическая ячейка CLC3, которая используется в качестве логического элемента «И». Задействованы также разряды «RC1» и «RC2» регистра порта ввода/вывода PORTC и разряд «RA6» регистра порта ввода/вывода PORTA. Причем неинвертирующий вход конфигурируемой логической ячейки CLC3 соединен с выходом COGA блока формирования выходных сигналов COG1, а ее инвертирующий вход - с выходом компаратора СМР4. Разряд «RC 1» регистра порта ввода/вывода PORTC соединен со входом Gate таймера Timer3 и с выводом 12 микроконтроллера, настроенным как цифровой вход порта ввода/вывода PORTC. Разряд «RC2» регистра порта ввода/вывода PORTC соединен с выходом конфигурируемой логической ячейки CLC3 и с выводом 13 микроконтроллера, настроенным как цифровой выход порта ввода/вывода PORTC. Разряд «RA6» регистра порта ввода/вывода PORTA соединен с входами External Reset таймеров Timer2 и Timer4 и с выводом 10 микроконтроллера, настроенным как цифровой вход порта ввода/вывода PORTA. Счетный вход таймера Timer3 соединен с выходом внутреннего тактового генератора. Вывод 10 микроконтроллера соединен с выводом 11 микроконтроллера и управляющим входом ключа, а выводы 12 и 13 микроконтроллера соединены между собой.

Сущность предлагаемого технического решения поясняется чертежами.

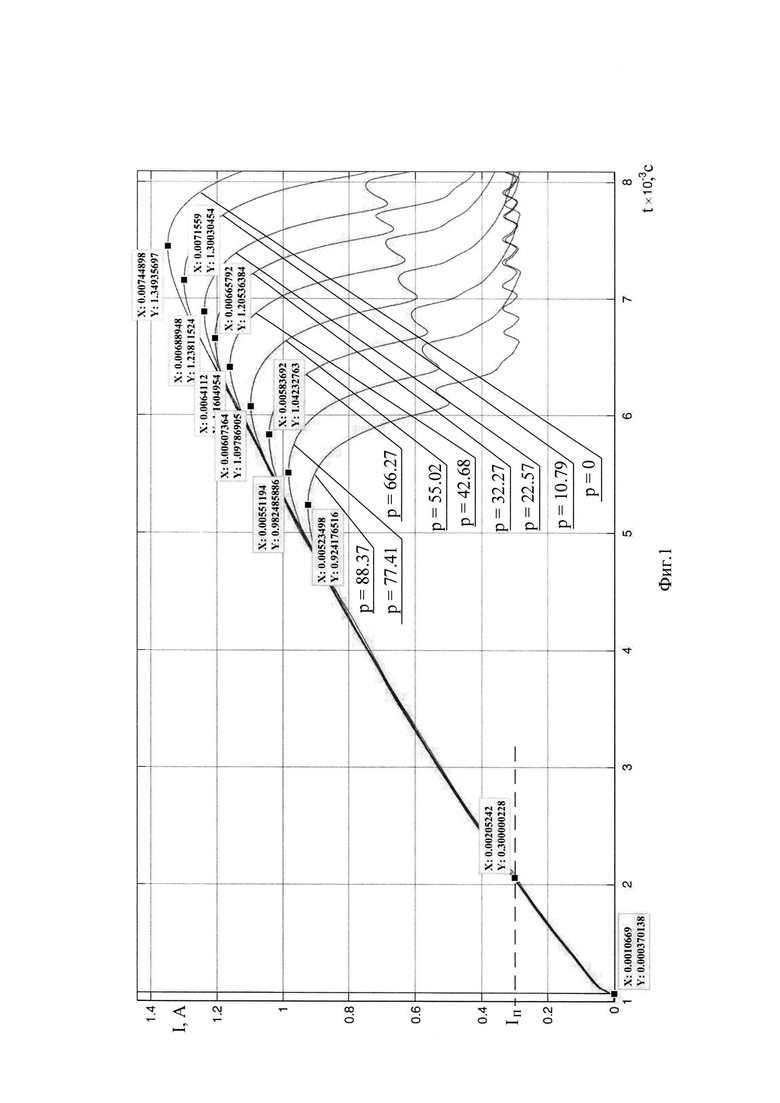

Фиг. 1. Семейство экспериментальных переходных процессов фильтрованного сигнала изменения тока I в обмотке ЭМ клапана при подключении стабилизированного напряжения питания 27 В и разных значениях нагрузки на якорь для постоянного значения начального зазора 0,5 мм между якорем и стопом ЭМ клапана в момент подачи напряжения питания на обмотку.

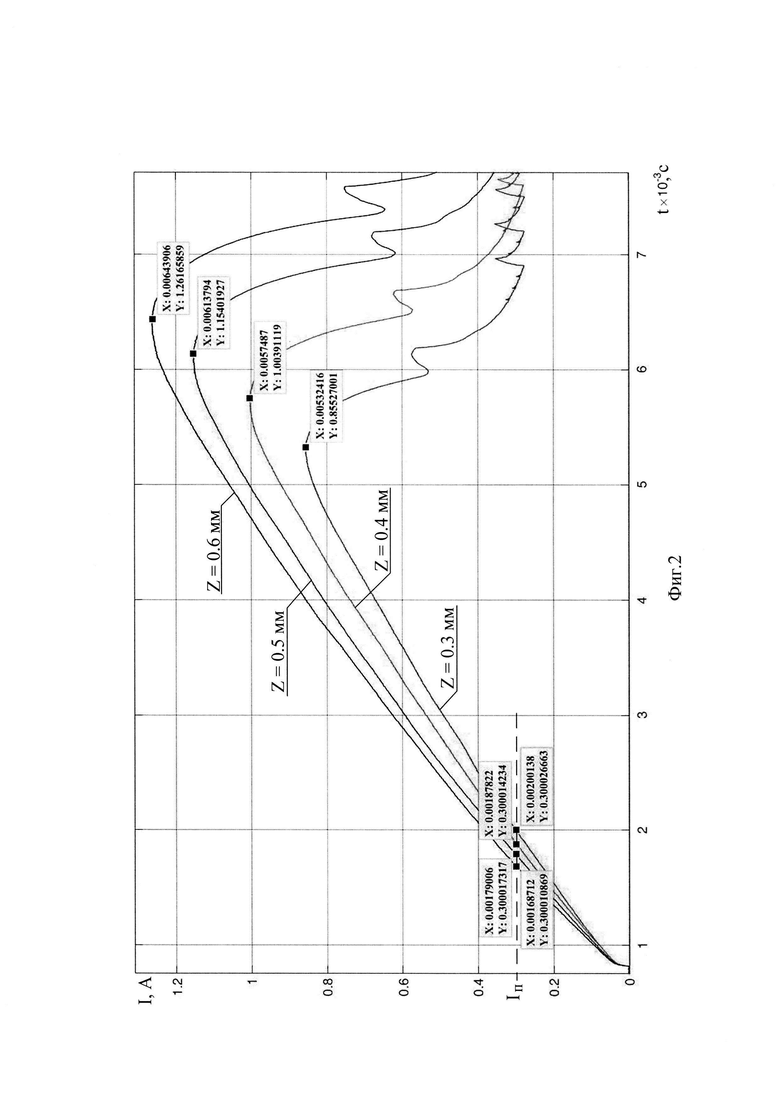

Фиг. 2. Семейство экспериментальных переходных процессов фильтрованного сигнала изменения тока I в обмотке ЭМ клапана при подключении стабилизированного напряжения питания 27В и разных значениях начального зазора Z между якорем и стопом ЭМ клапана в момент подачи напряжения питания на обмотку для постоянного значения нагрузки на якорь.

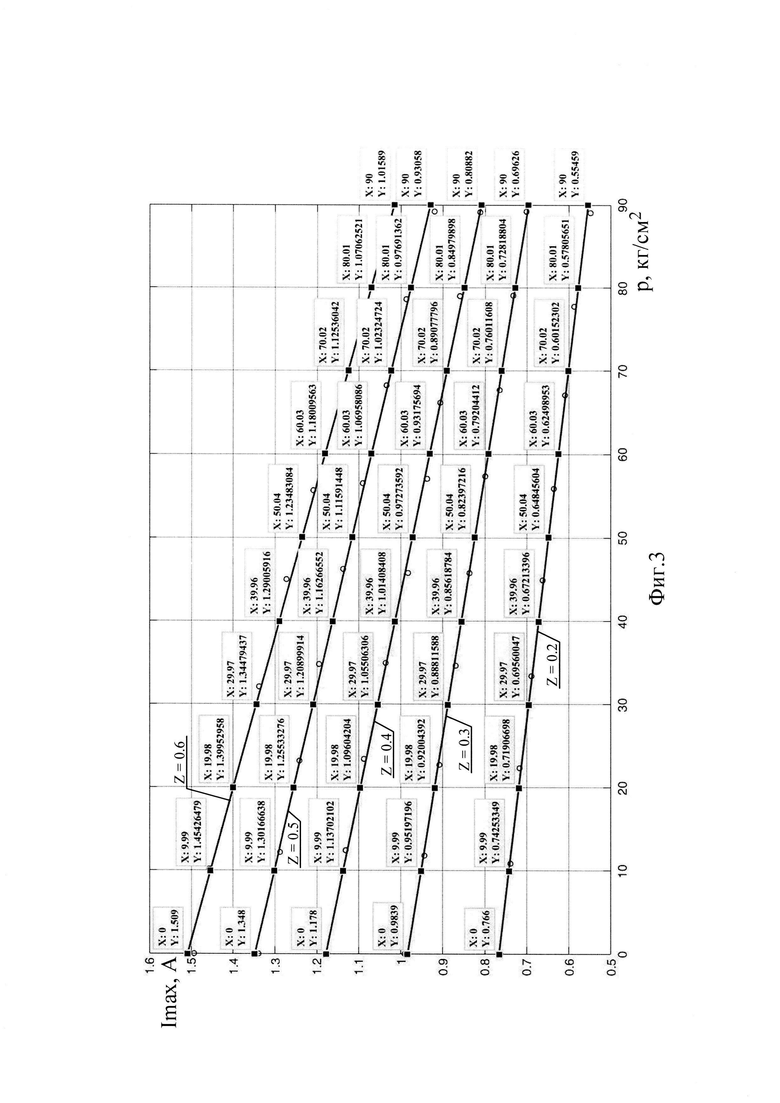

Фиг. 3. Результаты линейной аппроксимации экспериментальных данных, отражающие зависимости локального максимума тока в обмотке ЭМ от нагрузки на его якорь при включении ЭМК.

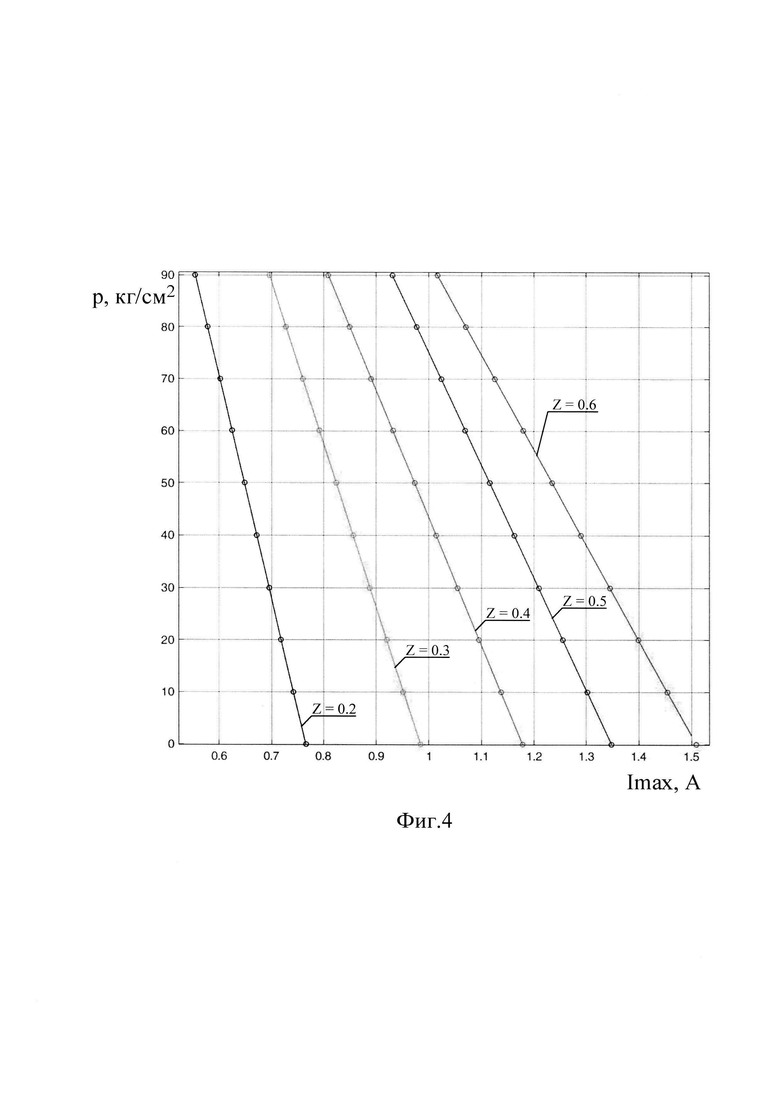

Фиг. 4. Семейство линеаризованных зависимостей, позволяющих оценить значение давления газа на входе ЭМК для разных значений начального зазора между якорем и стопом ЭМ клапана в момент подачи напряжения питания на обмотку.

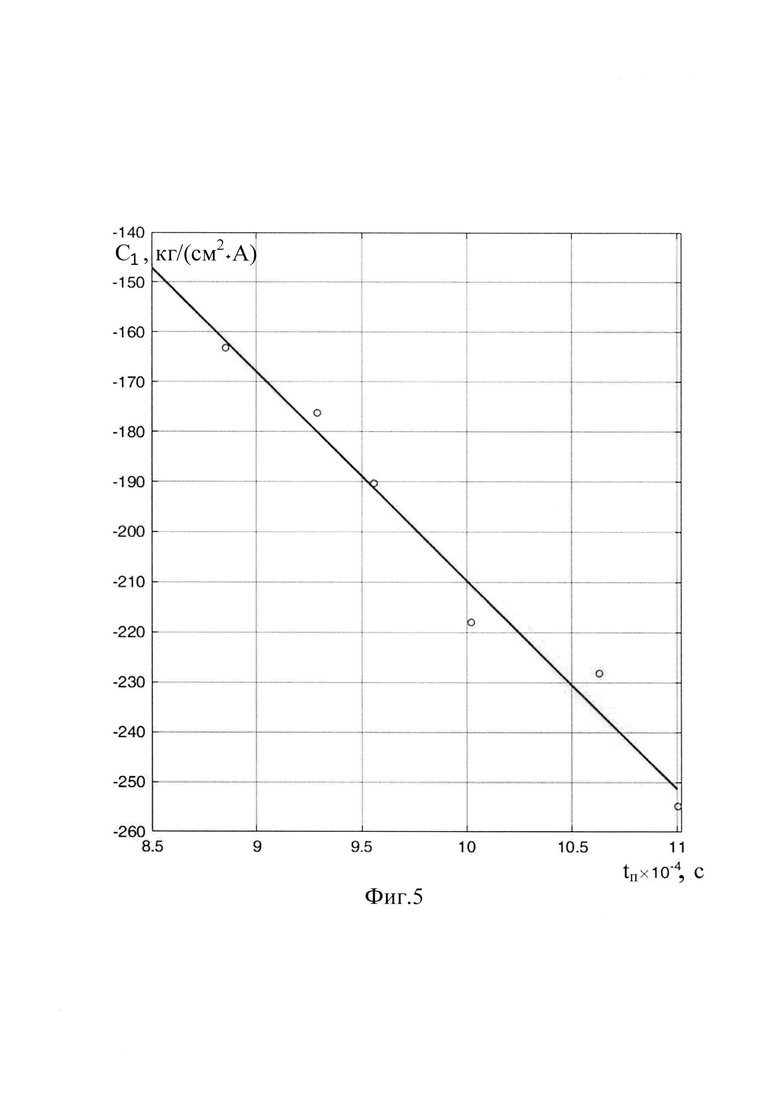

Фиг. 5. Линеаризованная зависимость коэффициента аппроксимации С1 от значения интервала времени tп от момента подключения источника питания к обмотке ЭМ клапана до момента достижения током в обмотке порогового значения.

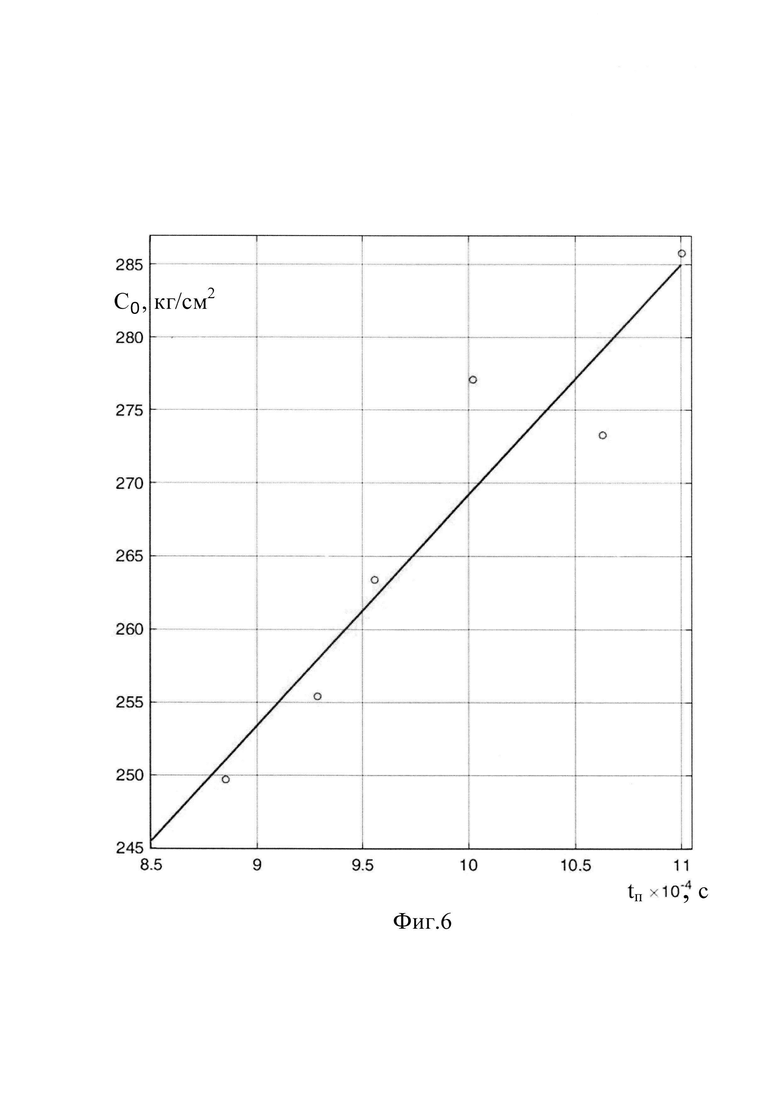

Фиг. 6. Линеаризованная зависимость коэффициента аппроксимации С0 от значения интервала времени tп от момента подключения источника питания к обмотке ЭМ клапана до момента достижения током в обмотке порогового значения.

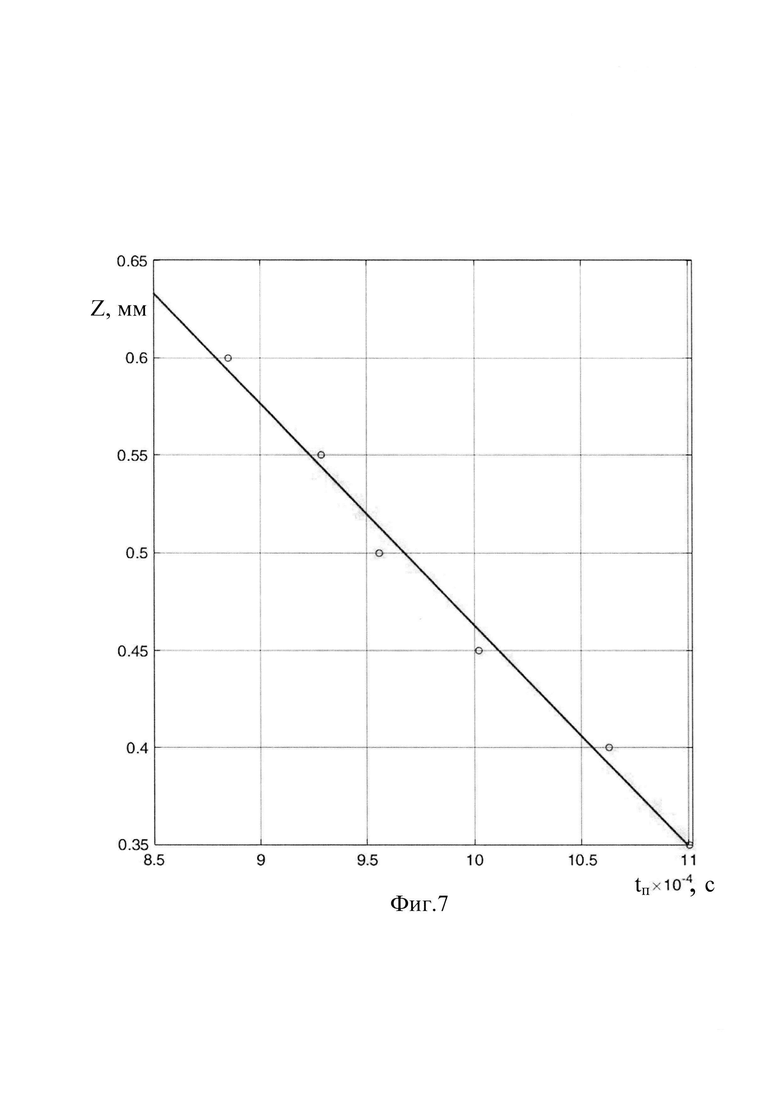

Фиг. 7. Линеаризованная зависимость начального зазора между якорем и стопом ЭМ клапана Z в момент подачи напряжения питания на обмотку от значения интервала времени tп от момента подключения источника питания к обмотке ЭМ клапана до момента достижения током в обмотке порогового значения.

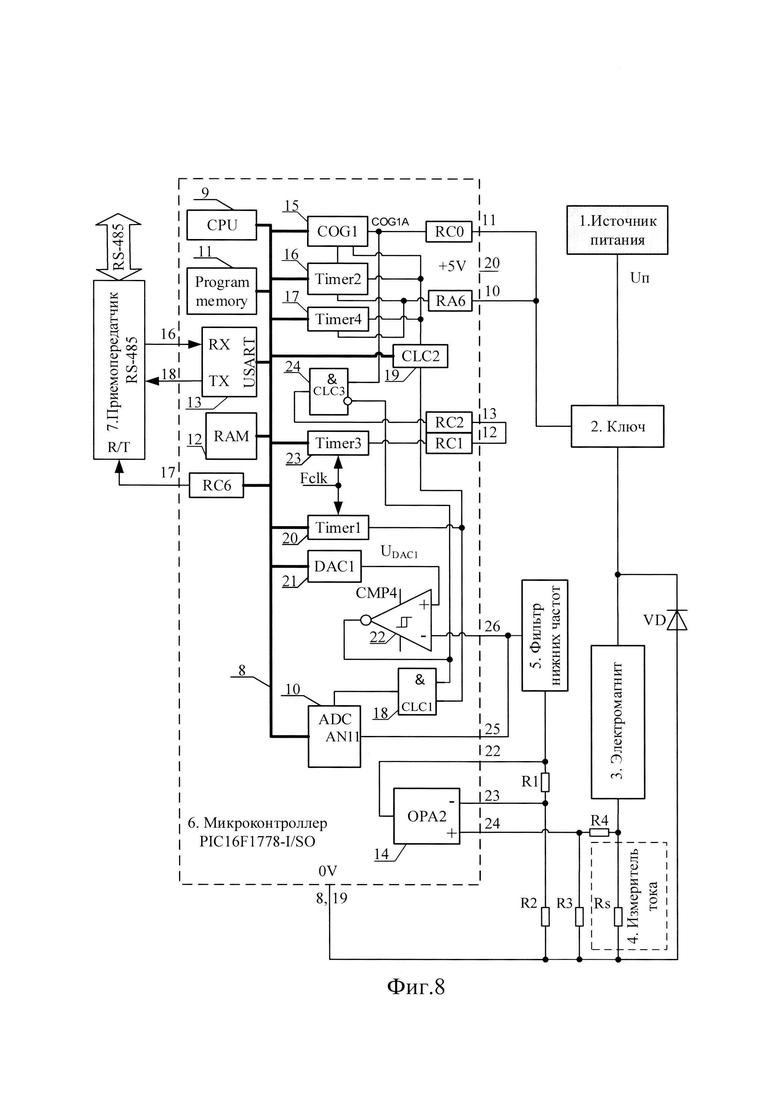

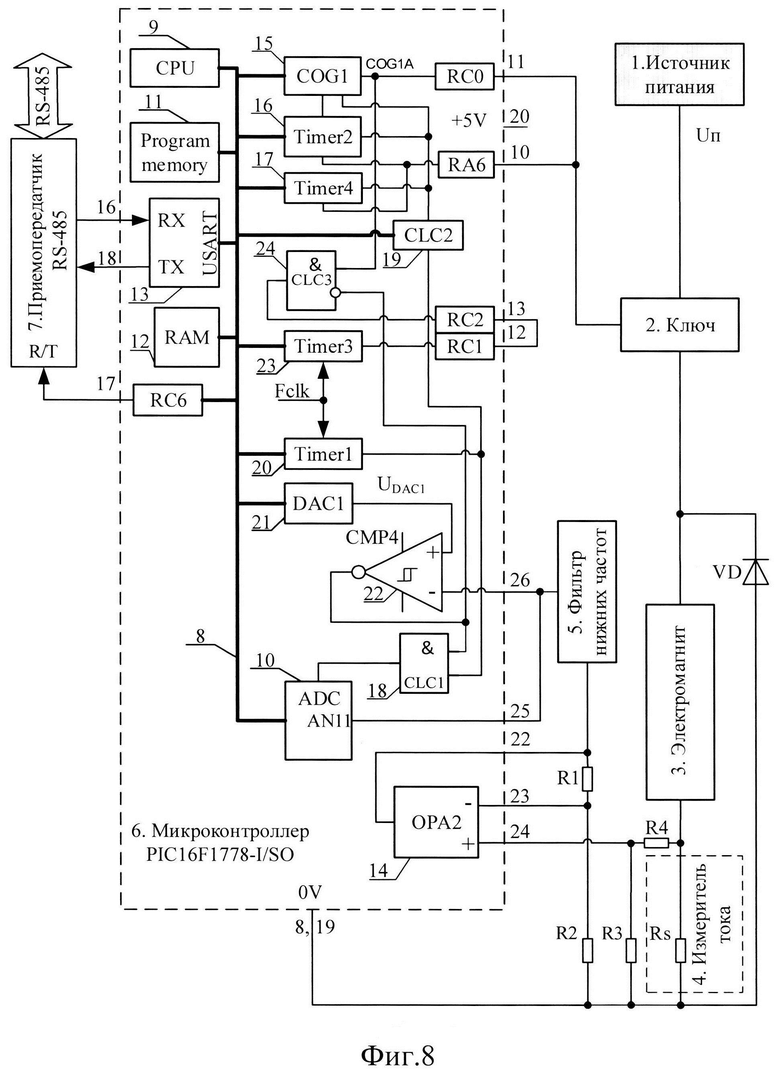

Фиг. 8. Функциональная схема предлагаемого устройства для мониторинга давления на входе нормально закрытого газового ЭМК.

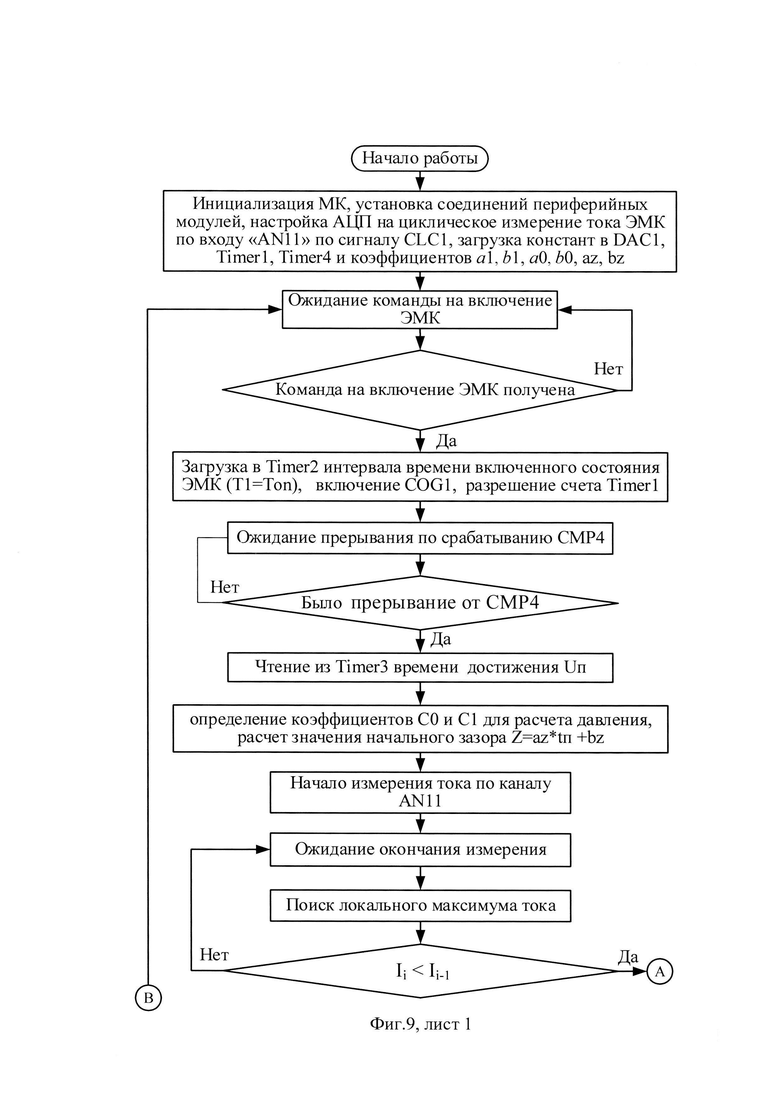

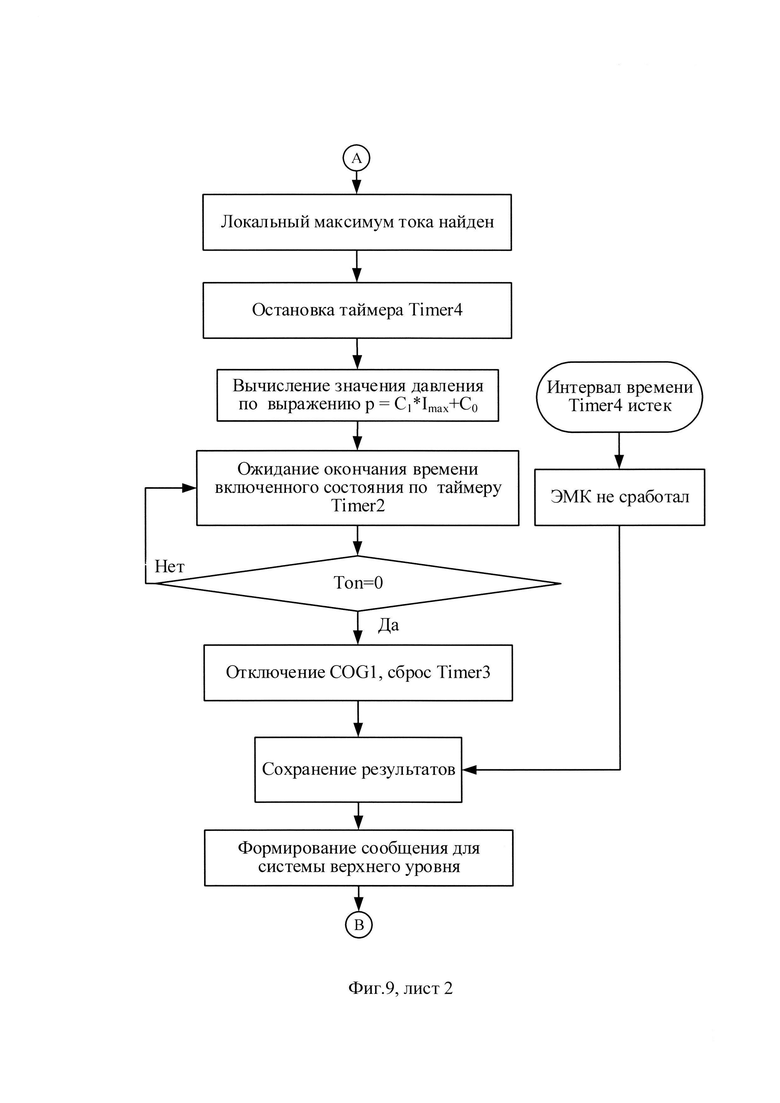

Фиг. 9. Блок-схема возможного алгоритма работы предлагаемого устройства для мониторинга давления на входе нормально закрытого газового ЭМК.

Предлагаемый способ основан на том, что переходный процесс изменения тока в обмотке ЭМ нормально закрытого газового ЭМК зависит, в частности, от давления газа на входе клапана. Одним из важных и четко определяемых параметров этого переходного процесса является значение локального максимума тока, имеющего место в начале движения якоря ЭМ, при подаче на его обмотку напряжения питания. Однако, величина этого локального максимума зависит не только от величины давления газа на входе ЭМК, но и от других факторов, наиболее существенными из которых являются напряжение питания и величина начального зазора между якорем и стопом ЭМ. Поэтому при оценке величины давления газа на входе ЭМК при изменяющейся величине начального зазора между якорем и стопом ЭМ необходимо стабилизировать величину напряжения питания ЭМ.

Все приведенные в описании предлагаемого технического решения числовые экспериментальные и расчетные данные были получены для имеющегося в распоряжении авторов конкретного экземпляра нормально закрытого газового ЭМК, выполненного на основе дискового ЭМ втяжного типа.

На фиг. 1 приведены графики экспериментальных переходных процессов фильтрованного сигнала изменения тока I в обмотке ЭМ клапана при подключении стабилизированного напряжения питания 27 В и постоянного значения начального зазора 0,5 мм между якорем и стопом ЭМ клапана в момент подачи напряжения питания на обмотку. Эти процессы получены при разных значениях нагрузки, действующей на якорь ЭМ клапана. Для имитации нагрузки на якорь ЭМ в виде давления газа, действующего при открытии ЭМК, якорь ЭМ нагружают силой, эквивалентной развиваемой давлением газа и направленной в сторону его действия. Величина нагрузки выбиралась исходя из рабочего диапазона изменения давления во время эксплуатации ЭМК.

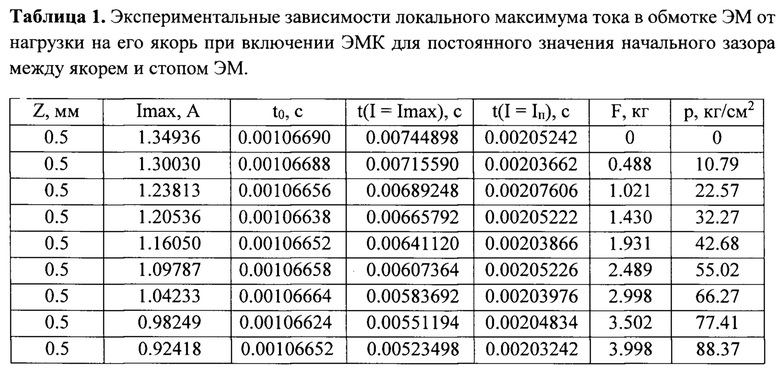

Численные результаты проведенных экспериментов приведены в табл.1. Здесь представлены экспериментальные значения следующих параметров: Z - начальный зазор между якорем и стопом ЭМ; F - сила нагрузки, действующей на якорь; р - расчетная величина действующего на якорь давления; Imax - измеренное значение локального максимума тока, достигаемого в начале движения якоря ЭМ, при подаче на его обмотку напряжения питания; to - момент времени подачи напряжения питания на обмотку ЭМ; t(I=In) - момент времени достижения током в обмотке ЭМ установленного порогового значения; t(I=Imax) - момент времени достижения током в обмотке ЭМ локального максимума.

На графиках (см. фиг. 1) черными затушеванными квадратиками отмечены точки достижения в каждом процессе локального максимума тока в обмотке ЭМ и точка достижения током в обмотке ЭМ порогового значения. Обозначены также соответствующие каждому зарегистрированному процессу значения нагрузки на якорь ЭМ. Понятно, что величина действующей на якорь ЭМ нагрузки не влияет на процесс изменения тока в обмотке до момента начала движения якоря. Переходный процесс изменения тока в обмотке ЭМ на этом участке определяется главным образом величинами напряжения питания и начального зазора между якорем и стопом ЭМ. Поэтому все представленные на фиг. 1 графики (поскольку величина начального зазора для них совпадает, а напряжение питания стабилизировано) на начальном участке накладываются друг на друга до момента начала движения якоря, и момент достижения током установленного порогового значения для них совпадает (слабое несовпадение вызвано исключительно действием помех).

Анализ рассматриваемого семейства переходных процессов показывает, что значение локального максимума тока в обмотке ЭМ связано с величиной нагрузки, приложенной к якорю в конкретном процессе. Это свойство исследуемого явления представляет собой физическую основу предлагаемого технического решения мониторинга давления на входе нормально закрытого газового ЭМК.

На фиг. 2 приведены графики экспериментальных переходных процессов фильтрованного сигнала изменения тока I в обмотке ЭМ клапана при подключении стабилизированного напряжения питания 27 В и разных значениях начального зазора Z между якорем и стопом ЭМ клапана в момент подачи напряжения питания на обмотку. Все представленные переходные процессы получены при действии на якорь ЭМ постоянной нагрузки 2 кг, что соответствует значению 44.21 кг/см2 давления газа на входе ЭМК.

При стабилизированном значении напряжения питания и разной величине начального зазора между якорем и стопом ЭМ переходные процессы изменения тока в обмотке при включении ЭМК будут иметь разную скорость нарастания тока ввиду того, что индуктивность обмотки ЭМ зависит от величины начального зазора (с увеличением начального зазора индуктивность уменьшается, а постоянная времени электрической цепи питания обмотки прямо пропорциональна ее индуктивности). На графиках (см. фиг. 2) черными затушеванными квадратиками для каждого процесса отмечены точка достижения в каждом процессе локального максимума тока в обмотке ЭМ и точка достижения током в обмотке ЭМ порогового значения, и приведены числовые значения времени и тока в этих точках. Это приводит к тому, что в этих условиях измеренный интервал времени tп от момента подключения источника питания к обмотке электромагнита до момента достижения фильтрованным сигналом, соответствующим величине тока в обмотке электромагнита, порогового значения Iп зависит от величины начального зазора Z (см. графики на фиг. 2). Таким образом, величина интервала времени tп в условиях стабилизированного источника питания несет информацию о значении начального зазора Z Анализ приведенных на фиг. 2 графиков показывает также, что при одинаковой величине нагрузки и разных значениях начального зазора получаем разные значения локального максимума тока в обмотке ЭМ.

Рассмотрим подробно, как можно полученные на испытаниях табличные данные использовать для определения входящих в выражения (2), (3) и (4) постоянных коэффициентов, что позволит в дальнейшем при эксплуатации ЭМК путем измерения двух параметров переходного процесса изменения тока в обмотке ЭМ при включении напряжения питания решать задачу мониторинга давления на входе нормально закрытого газового ЭМК.

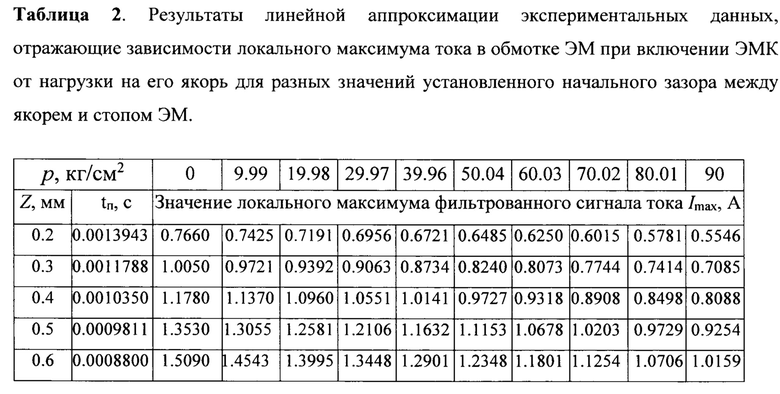

При проведении испытаний были получены семейства кривых переходных процессов, подобные приведенным на фиг. 1, для разных величин начального зазора. На фиг. 3 приведены численные результаты, полученные после вторичной обработки этих семейств и содержащие данные о значениях локального максимума, достигаемого током в обмотке ЭМ, при разных значениях нагрузки и начального зазора. Соответствующие точки на графиках нанесены кружочками (см. фиг. 3). Анализ этой графической информации позволяет сделать вывод о линейной функциональной связи между локальным максимумом тока в обмотке ЭМ и величиной действующей на якорь нагрузки при постоянной величине начального зазора. Поэтому эти экспериментальные данные лучше всего аппроксимировать прямыми линиями, например, с использованием метода наименьших квадратов. Соответствующие прямые представлены на фиг. 3 графически.

Используя эти аппроксимирующие прямые, можно сформировать табл.2, которая численно отражает аппроксимирующие прямолинейные функциональные связи между значениями локального максимума тока в обмотке ЭМ Imax и действующей на якорь нагрузки р при постоянной величине начального зазора Z. В эту таблицу заносятся также значения измеренного интервала времени tп от момента подключения источника питания к обмотке ЭМ до момента достижения фильтрованным сигналом, соответствующим величине тока в обмотке электромагнита, порогового значения Iп. На фиг. 3 черными квадратиками отмечены точки и соответствующие им числовые значения, которые внесены в табл. 2.

На практике для мониторинга давления газа на входе ЭМК удобно использовать обратные зависимости, где в качестве аргумента будет рассматриваться значение локального максимума фильтрованного сигнала тока, которому можно поставить в соответствие оценку величины давления газа.

Помещенные в табл. 2 данные могут быть использованы для построения таких зависимостей вида (1) для определения в процессе эксплуатации ЭМК величины нагрузки, действующей на якорь ЭМ клапана, по измерениям локального максимума тока в обмотке ЭМ при известной соответствующей значению начального зазора величине интервала времени от момента подключения источника питания к обмотке ЭМ до момента достижения фильтрованным сигналом, соответствующим величине тока в обмотке электромагнита, порогового значения. Соответствующие зависимости вида (1), построенные по данным, взятым из табл.2, приведены на графиках, представленных на фиг. 4.

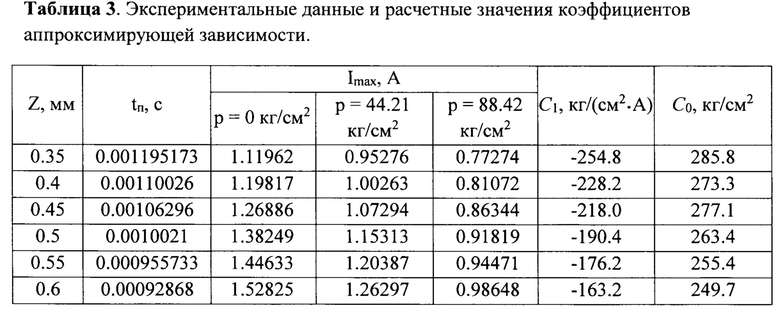

Поскольку экспериментально установлено, что функциональная связь между значениями локального максимума тока в обмотке ЭМ и величиной нагрузки носит линейный характер вида (1), то количество экспериментов, необходимых для определения коэффициентов С1 и С0 может быть сокращено. Практически оказалось, что для определения методом наименьших квадратов коэффициентов С1 и С0 при фиксированной величине начального зазора достаточно трех экспериментов для нулевого, максимального и среднего значений нагрузки на якорь, выбранных из ее рабочего диапазона. При проведении экспериментов величину начального зазора между якорем и стопом ЭМ нужно выбирать из диапазона его возможных значений, принятого при эксплуатации исследуемого ЭМК. Результаты таких экспериментов представлены в табл.3, куда также помещены расчетные значения коэффициентов С1 и С0, полученные с использованием метода наименьших квадратов по результатам трех экспериментов.

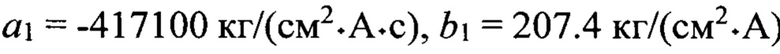

По данным, приведенным в табл. 3, можно построить расчетно-экспериментальные зависимости коэффициентов С1 и С0 от значения измеренного интервала времени tп от момента подключения источника питания к обмотке ЭМ до момента достижения фильтрованным сигналом, соответствующим величине тока в обмотке электромагнита, порогового значения Iп.Такие зависимости представлены графически на фиг. 5 и фиг. 6 соответственно. Расчетные значения коэффициентов С1 и С0 на этих графиках нанесены кружочками. Полученные данные позволяют аппроксимировать зависимости C1(tп) и С0(tп) соотношениями вида (2) и (3). Для рассматриваемого случая методом наименьших квадратов получены следующие значения постоянных коэффициентов в соотношениях (2) и (3):  I и

I и

Соответствующие этим значениям постоянных коэффициентов а1, b1, a0 и b0 прямые также показаны на фиг. 5 и фиг. 6.

Полученные значения коэффициентов а1, b1, a0 и b0 могут далее применяться при эксплуатации подверженного испытаниям ЭМК для мониторинга давления газа на его входе с использованием сначала соотношений (2) и (3), а потом соотношения (1). Для этого необходимо только в процессе эксплуатации производить измерения интервала времени tп от момента подключения источника питания к обмотке ЭМ до момента достижения фильтрованным сигналом, соответствующим величине тока в обмотке электромагнита, порогового значения Iп и локального максимума тока в обмотке ЭМ Imax, достигаемого им при включении ЭМК.

Данные, приведенные в табл. 3, позволяют также построить функциональную зависимость начального зазора Z от величины измеренного интервала времени tп от момента подключения источника питания к обмотке ЭМ до момента достижения фильтрованным сигналом, соответствующим величине тока в обмотке электромагнита, порогового значения Iп. Такая зависимость представлена на фиг. 7. На этом графике измеренному значению интервала времени tп поставлено в соответствие установленное значение начального зазора Z, имевшее место при проведении эксперимента. Соответствующие точки на этом графике нанесены кружочками. Полученные данные позволяют аппроксимировать зависимость Z(tп) соотношением вида (4). Для рассматриваемого случая методом наименьших квадратов получены следующие значения постоянных коэффициентов в соотношении (4): az=-1136 мм/с и bz=1.599 мм. Соответствующая этим значениям постоянных коэффициентов az и bz прямая также показана на фиг. 7.

Полученные значения коэффициентов az и bz могут далее применяться при эксплуатации подверженного испытаниям ЭМК для оценивания величины начального зазора Z с использованием соотношения (4). Для этого необходимо только в процессе эксплуатации производить измерения интервала времени tп от момента подключения источника питания к обмотке ЭМ до момента достижения фильтрованным сигналом, соответствующим величине тока в обмотке электромагнита, порогового значения Iп.

Таким образом, полученные при проведении испытаний значения постоянных коэффициентов а1, b1, а0, b0, az и bz, а также соответствующее пороговое значение тока в обмотке электромагнита Iп могут быть внесены в паспортные данные ЭМК и далее применяться при его эксплуатации.

Функциональная схема возможного исполнения устройства для реализации предлагаемого способа для мониторинга давления на входе нормально закрытого газового ЭМК приведена на фиг. 8.

Основная часть схемы устройства для управления ЭМ, обеспечивающая обработку сигналов измерения тока в его обмотке, напряжения питания, контроля времени и формирования сигналов управления выполнена с использованием ресурсов микроконтроллера и его внутренних периферийных модулей. При этом, внутренние периферийные модули микроконтроллера соединены, задействованы, и сконфигурированы для выполнения поставленной задачи.

Для построения схемы устройства с применением микроконтроллера используются его внутренние периферийные модули Периферии Независимой от Ядра (Core Independent Peripheral - CIP). Подобная периферия конфигурируется программой микроконтроллера, но дальнейшее ее функционирование может быть совершенно независимым. Предложенное техническое решение при таком подходе к построению схемы позволяет значительно снизить нагрузку на вычислительные ресурсы микроконтроллера и уменьшить габариты устройства.

Устройство содержит (см. фиг. 8) последовательно соединенные источник питания (1) и ключ (2), выход которого соединен со входом ЭМ (3), измеритель тока (4), выполненный на измерительном резисторе Rs, фильтр нижних частот (5), микроконтроллер (МК) PIC16F1778-I/SO (6), приемопередатчик RS-485 (7), связанный двунаправленной линией с внешними устройствами, диод VD, соединенные последовательно первый и второй резисторы R1 и R2, соединенные последовательно третий и четвертый резисторы R3 и R4. Причем первый вывод первого резистора R1 соединен с входом фильтра нижних частот (5) и выводом 22 МК (6), второй вывод первого резистора R1 соединен с выводом 23 МК (6). Первые выводы измерительного и четвертого резисторов RS и R4 соединены с выходом ЭМ (3), а вторые выводы второго, третьего и измерительного резисторов R2, R3 и RS соединены с отрицательным выводом источника питания (1), выводами 8 и 19 МК (6) и анодом диода VD, катод которого соединен с выходом ключа (2) и входом ЭМ (6). Второй вывод четвертого резистора R4 соединен с выводом 24 МК (6). Управляющий вход ключа (2) соединен с выводом 11 МК (6). Вывод 16 МК (6) соединен с выходом приемопередатчика RS-485 (7), два входа которого соединены соответственно с выводами 17 и 18 МК (6). Кроме того, в составе устройства задействованы соединенные по умолчанию с внутренней двунаправленной шиной (8) следующие внутренние периферийные модули МК (6): модуль центрального процессора CPU (9), аналого-цифровой преобразователь ADC (10), модуль памяти программ Program memory (11), модуль оперативной памяти RAM (12), модуль последовательного интерфейса US ART (13), выход «ТХ» которого соединен с выводом 18 МК (6), а вход «RX» - с выводом 16 МК (6). Задействован также внутренний периферийный модуль - операционный усилитель ОРА2 (14), неинвертирующий вход которого соединен с выводом 24, а инвертирующий вход с выводом 23 МК (6), настроенными как аналоговые входы порта ввода/вывода PORTB, а выход операционного усилителя ОРА2 (14) соединен с выводом 22 МК (6), настроенным как аналоговый выход порта PORTB. Задействованы также внутренний периферийный модуль - блок формирования выходных сигналов COG1 (15) и таймеры Timer2 (16) и Timer4 (17), соединенные по умолчанию с внутренней двунаправленной шиной (8). Причем вход «AN11» аналого-цифрового преобразователя ADC (10) соединен с выводом 25 МК (6), настроенным как аналоговый вход порта ввода/вывода PORTB. Задействованы также соединенные по умолчанию с внутренней двунаправленной шиной (8) следующие внутренние периферийные модули МК (6): конфигурируемые логические ячейки CLC1 (18), которая используется в качестве логического элемента «И», и CLC2 (19), которая используется в качестве логического элемента «ИЛИ», таймер Timer1 (20), цифро-аналоговый преобразователь DAC1 (21), а также компаратор СМР4 (22) и разряды «RC0» и «RC6» регистра порта ввода/вывода PORTC. Причем разряд «RC0» соединен с выходом COGA блока формирования выходных сигналов COG1 (15) и с выводом 11 МК (6), настроенным как цифровой выход порта ввода/вывода PORTC. Счетный вход таймера Timer1 (20) соединен с выходом внутреннего тактового генератора Fclk, а его выход - с входом конфигурируемой логической ячейки CLC2 (19) и первым входом конфигурируемой логической ячейки CLC1 (18), второй вход которой соединен выходом компаратора СМР4 (22), неинвертирующий вход которого соединен с выходом цифро-аналогового преобразователя DAC1 (21), а инвертирующий вход - с выводом 26 МК (6), настроенным как аналоговый вход порта ввода/вывода PORTB. Выход конфигурируемой логической ячейки CLC1 (18) соединен со входом Auto-conversion Trigger аналого-цифрового преобразователя ADC (10). Выход конфигурируемой логической ячейки CLC2 (19) соединен с входом Rising Event Input Source блока формирования выходных сигналов COG1 (15) и счетными входами таймеров Timer2 (16) и Timer4 (17). Вход Auto-shutdown Source блока формирования выходных сигналов COG1 (15) соединен с выходом таймера Timer2 (16). Вывод 25 МК (6) соединен с выходом фильтра нижних частот (5). Разряд «RC6» регистра порта ввода/вывода PORTC соединен с внутренней двунаправленной шиной (8) и выводом 17 МК (6), настроенным как цифровой выход порта ввода/вывода PORTC. В составе устройства задействованы также следующие внутренние периферийные модули МК (6): соединенный по умолчанию с внутренней двунаправленной шиной (8) таймер Timer3 (23) и конфигурируемая логическая ячейка CLC3 (24), которая используется в качестве логического элемента «И». Задействованы также разряды «RC1» и «RC2» регистра порта ввода/вывода PORTC и разряд «RA6» регистра порта ввода/вывода PORTA. Причем неинвертирующий вход конфигурируемой логической ячейки CLC3 (24) соединен с выходом COGA блока формирования выходных сигналов COG1 (15), а ее инвертирующий вход - с выходом компаратора СМР4 (22). Разряд «RC1» регистра порта ввода/вывода PORTC соединен со входом Gate таймера Timer3 (23) и с выводом 12 МК (6), настроенным как цифровой вход порта ввода/вывода PORTC. Разряд «RC2» регистра порта ввода/вывода PORTC соединен с выходом конфигурируемой логической ячейки CLC3 (24) и с выводом 13 МК (6), настроенным как цифровой выход порта ввода/вывода PORTC. Разряд «RA6» регистра порта ввода/вывода PORTA соединен с входами External Reset таймеров Timer2 (16) и Timer4 (17) и с выводом 10 МК (6), настроенным как цифровой вход порта ввода/вывода PORTA. Счетный вход таймера Timer3 (23) соединен с выходом внутреннего тактового генератора Fclk. Вывод 10 МК (6) соединен с выводом 11 МК (6) и управляющим входом ключа (2), а выводы 12 и 13 МК (6) соединены между собой.

При своем функционировании предлагаемое устройство может реализовывать алгоритм, блок-схема которого приведена на фиг. 9. Работает устройство следующим образом. Источник питания (1) обеспечивает стабилизированное напряжение, необходимое для срабатывания ЭМ (3), и напряжение 5 В для питания элементов схемы. Ключ (2) является управляемым силовым ключом, выполняющим коммутацию напряжения на ЭМ (3) по сигналам управления, формируемым МК (6) [7]. Диод VD обеспечивает шунтирование ЭДС, возникающей при отключении ЭМ.

МК (6) управляет работой силового ключа (2) и приемопередатчика RS-485 (7), а также обеспечивает прием команд управления от внешнего устройства и передачу ему измеряемых параметров или рассчитанного значения давления на входе ЭМК. Связь с внешним устройством обеспечивается последовательным каналом RS-485. Приемопередатчик RS-485 (7) преобразует логические сигналы МК (6) в дифференциальный сигнал полудуплексной интерфейсной многоточечной линии в соответствии с требованиями стандарта [8]. ЭМ (3) является объектом контроля и управления. Включение и отключение тока в обмотке ЭМ (3) осуществляется управляемым силовым ключом (2) через блок формирования выходных сигналов COG1 (15) (COMPLEMENTARY OUTPUT GENERATOR MODULES), выход которого выведен через разряд «RC0» регистра порта ввода/вывода PORTC и вывод 11 МК (6). В качестве силового ключа (2) в устройстве может быть использован ключ верхнего уровня AUIPS7221R [9].

Включение блока формирования выходных сигналов COG1 (15) производится программно. Длительность включенного состояния задается как Ton=T*Nk, где Nk - число, загружаемое в Timer2 (16) по команде устройства верхнего уровня, в циклах работы Timer1 (20). На счетный вход Timer2 (16) тактовые импульсы поступают через элемент «ИЛИ», выполненный на конфигурируемой логической ячейке CLC2 (19). Счет длительности включенного состояния начинается после появления сигнала высокого уровня на входе External Reset Timer2 (16). Этот вход, настроенный в режиме Low level Reset выведен на вывод 10 (через разряд «RA6» порта ввода-вывода PORTA) МК (6) и соединен с управляющим входом ключа (2). Формирование сигнала включения ключа (2) происходит с приходом переднего фронта тактового импульса на вход Rising Event Input Source блока формирования выходных сигналов COG1 (15) после его программного включения или сброса. Снятие сигнала включения ключа (2) произойдет при появлении сигнала на входе AUTO-SHUTDOWN SOURCE блока формирования выходных сигналов COG1 (15). Источником этого сигнала является сигнал с выхода TMR2_postscaled таймера Timer2 (16).

Включение ЭМ (3) на заданное время выполняется по командам, поступающим по интерфейсу RS-485 через приемопередатчик RS-485 (7) и вывод 16 МК (6). В качестве приемопередатчика RS-485 (7) может быть применена микросхема SN65HVD1785 [10]. Эта микросхема предназначена для использования в качестве приемопередатчика по стандарту RS-485 и для организации полудуплексного канала связи по соответствующим стандартам. Приемопередатчик RS-485 (7) соединен с модулем универсального асинхронного приемопередатчика UART (Enhanced Universal Synchronous Asynchronous Receiver Transmitter) (13) MK (6) через его выводы 16 и 18. Модуль UART (13) представляет собой периферийное устройство МК (6). Полученное значение времени включения ЭМ загружается в Timer2 (16) и определяется в циклах работы Timer1 (20) - Ton=Nk*TTimer1, где Nk - число, загруженное в Timer2 (16); TTimer1 - период работы Timer1 (20), определяемый как TTimerl=Nn/Fclk, где Fclk - частота тактирования МК (6), NT1-коэффициент деления Timer1 (20).

Для получения высокой разрешающей способности в качестве Fclk используется сигнал Fosc кварцевого генератора МК (6).

Измеритель тока (4) выполняет нормирование тока, протекающего через обмотку ЭМ (3), то есть преобразование его в напряжение, пропорциональное этому току. Для снижения величины потерь на измерителе тока (4), а также для согласования полученного напряжения с диапазоном входных сигналов АЦП ADC (10) использован операционный усилитель ОРА2 (14), входящий в состав внутренних периферийных модулей МК (6).

Измеритель тока (4) может быть выполнен в соответствии с рекомендациями, приведенными на FIGURE 1 Low-Side Current Sensing в [11]. Операционный усилитель ОРА2 (14) включен по схеме дифференциального усилителя, например, как показано на Figure 8 в [11]. Такое решение позволяет получить высокую помехозащищенность за счет высокого подавления синфазного сигнала, что является важным для предлагаемого способа при измерении малой величины падения напряжения на измерительном резисторе Rs. Выходное напряжение операционного усилителя ОРА2 (14) через вывод 22 МК (6), фильтр нижних частот (5) и далее через вывод 25 МК (6) поступает на вход «AN11» АЦП ADC (10). По данному входу обеспечивается измерение тока, протекающего через обмотку ЭМ (3).

Кроме того, выходное напряжение фильтра нижних частот (5) поступает на вход компаратора СМР4 (22), где сравнивается с напряжением UDACI с выхода ЦАП DAC1 (21), формирующего напряжение, соответствующее Iп. Такое решение задерживает запуск процедуры поиска локального максимума фильтрованного сигнала тока до достижения им величины Iп, задаваемой с помощью компаратора СМР4 (22). Инвертированный сигнал с выхода СМР4 (22) поступает на вход элемента «И», выполненного с использованием конфигурируемой логической ячейки CLC1 (18) (Configurable Logic Cell), на второй вход которой с выхода Timer1 (20) поступают тактовые импульсы с периодом TTimer1. Длительность периода TTimer1 определяется суммой времени цикла преобразования АЦП ADC (10) и отрезка времени, требуемого для выполнения сравнения предыдущего и текущего значений тока ЭМ (3). Таким образом, после превышения током в обмотке ЭМ (3) порогового значения Iп, задаваемого ЦАП DAC1 (21), тактовые импульсы поступят на вход циклического запуска Auto-conversion Trigger АЦП ADC (10), обеспечивая циклические измерения тока без вмешательства программы. Полученные значения используются для поиска локального максимума тока ЭМ Imах.

Работа процедуры поиска локального максимума фильтрованного сигнала тока продолжается до нахождения локального максимума Imax или до истечения времени 1.25tmax, формируемого таймером Timer4 (17), где tmax - максимально допустимое время срабатывания ЭМК. Счет времени таймером Timer4 (17) запускается аналогично Timer2 (16) (после появления сигнала на входе управляемого ключа (2)) и останавливается программно при нахождении локального максимума тока. Таким образом, срабатывание Timer4 (17) позволяет сделать заключение об отсутствии срабатывания ЭМ.

Оценивание величины начального зазора проводится по достижению момента времени, отсчитываемому от подачи напряжения на обмотку ЭМ до момента достижения током в обмотке порогового значения. Счет времени выполняется Timer3 (23), на счетный вход которого поступают импульсы с частотой Fclk, а интервал счета задается по входу разрешения счета T3G вывод 12 МК (6) с выхода элемента «И» (выполненного на модуле CLC3 (24)), соединенного с выводом 13 МК (6). Данный элемент формирует логическую «1» на выходе при наличии сигнала включения ЭМ COG1A на одном входе и логической «1» на выходе СМР4 (22) при токе в обмотке меньше порогового значения.

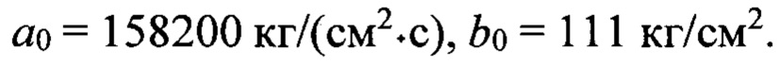

Для подтверждения работоспособности и эффективности предлагаемого технического решения была проведена серия экспериментов. При их проведении задавались некоторые произвольные значения нагрузки на якорь ЭМ и начального зазора между якорем и стопом ЭМ, а питание схемы осуществлялось от стабилизированного источника напряжения 27 В. Полученные результаты представлены в табл. 4.

В этой таблице приведены значения установленного при проведении экспериментов начального зазора между якорем и стопом ЭМ Z, силы F, которой нагружался якорь ЭМ, и соответствующего ей давления ри. Представлены также результаты электрических измерений интервала времени tп от момента подключения источника питания к обмотке ЭМ до момента достижения фильтрованным сигналом, соответствующим величине тока в обмотке электромагнита, порогового значения Iп и локального максимума тока в обмотке ЭМ Imах. Далее в табл.4 приведены расчетные значения коэффициентов аппроксимации С1 и С0, полученные с применением соотношений (2) и (3) и постоянных для используемого экземпляра ЭКМ коэффициентов a1, b1, а0 и b0. И, наконец, в трех последних столбцах таблицы представлены рассчитанное с использованием соотношения (1) значение давления рр на входе ЭМК и значения абсолютной Δ и относительной δ погрешностей определения величины давления газа на входе ЭМК. Относительная погрешность 8 определялась как отношение абсолютной погрешности Δ к установленной величине давления ри.

Анализ приведенных данных показывает, что мониторинг давления газа на входе ЭМК обеспечивается с точностью не хуже 5%.

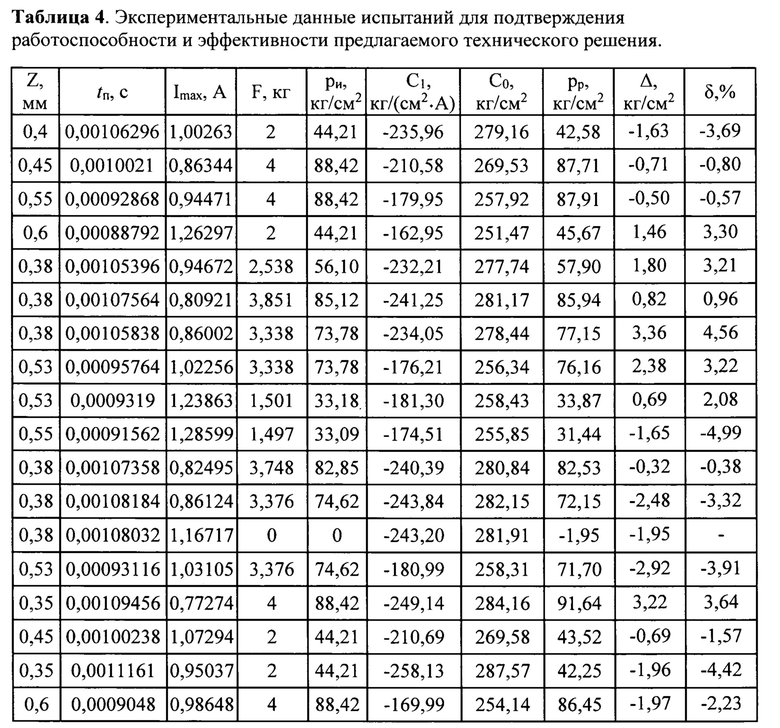

В этих же экспериментах оценивалась величина начального зазора между якорем и стопом ЭМ Z с использованием соотношения (4) и постоянных для используемого экземпляра ЭКМ коэффициентов az и bz. Полученные результаты приведены в табл. 5.

В табл. 5 приведены установленная перед проведением эксперимента величина начального зазора между якорем и стопом ЭМ Z, измеренное значение интервала времени tп от момента подключения источника питания к обмотке ЭМ до момента достижения фильтрованным сигналом, соответствующим величине тока в обмотке электромагнита, порогового значения Iп, расчетное значение начального зазора Zp, а также значения абсолютной Δz и относительной δz погрешностей определения величины начального зазора. Относительная погрешность δ определялась как отношение абсолютной погрешности Δz к установленной величине начального зазора Z. Анализ приведенных данных показывает, что оценка величины начального зазора обеспечивается с точностью не хуже 6%, что может быть вполне приемлемым для диагностики состояния ЭМК в процессе его эксплуатации.

На основании изложенного и приведенных данных экспериментальных исследований можно сделать вывод, что использование предлагаемого технического решения позволит с достаточной для практики точностью определять конкретную величину давления газа на входе ЭМК и оценивать величину начального зазора между якорем и стопом ЭМ клапана, что позволит в некоторых случаях обходиться без непосредственного измерения давления и зазора традиционно применяемыми датчиками.

ИСТОЧНИКИ ИНФОРМАЦИИ:

1. УСТРОЙСТВО И СПОСОБ ДИАГНОСТИКИ СОЛЕНОИДНЫХ КЛАПАНОВ. RU 2758717 С1. Опубликовано: 01.11.2021. Бюл. №31.

2. DIAGNOSTIC DEVICE AND METHOD FOR SOLENOID VALVES. WO 2019/043573 Al. International Publication Date 07 March 2019 (07.03.2019).

3. DIAGNOSTIC DEVICE AND METHOD FOR SOLENOID VALVES. US 2021/0404577 Al. Pub. Date: Dec. 30, 2021.

4. CONTROL UNIT FOR A FUEL INJECTOR. US 10072596 B2. Date of Patent: Sep.11,2018.

5. РЕГУЛЯТОР ДАВЛЕНИЯ. RU 2773680 C2. Опубликовано: 07.06.2022. Бюл. №16.

6. СПОСОБ МОНИТОРИНГА ДАВЛЕНИЯ НА ВХОДЕ ГАЗОВОГО ЭЛЕКТРОМАГНИТНОГО КЛАПАНА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ. RU 2802294 С1. Опубликовано: 24.08.2023. Бюл. №24.

7. PIC16(L)F 1777/8/9 28/40/44-Pin, 8-Bit Flash Microcontroller. [Электронный ресурс] //URL:https://wwl.microchip.com/downloads/en/DeviceDoc/PIC16(L)F1777_8_9_Family_Data _Sheet_40001819D.pdf (дата обращения 20.06.2023).

8. ANSI TIA/EIA RS-485-A: (Recommended standard 485 Edition A) 1998. Electrical Characteristics of Generators and Receivers for Balanced Digital Multipoint Systems.

9. PWM INTELLIGENT POWER HIGH SIDE SWITCH [Электронный ресурс] // URL:https://www.infineon.com/ dgdl/AUIPS7221r.pdf (дата обращения 20.06.2023).

10. [Электронный ресурс] // URL: http://www.ti.com/lit/ds/symlink/sn65hvd1785.pdf (дата обращения 20.06.2022).

11. AN1332. Current Sensing Circuit Concepts and Fundamentals Microchip Technology Inc. [Электронный ресурс] // URL:http://www.microchip.com/support\ DS01332B (дата обращения 20.06.2022).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ МОНИТОРИНГА ДАВЛЕНИЯ НА ВХОДЕ ГАЗОВОГО ЭЛЕКТРОМАГНИТНОГО КЛАПАНА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2023 |

|

RU2802294C1 |

| СПОСОБ УПРАВЛЕНИЯ ЭЛЕКТРОМАГНИТНЫМ КЛАПАНОМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2022 |

|

RU2783869C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПОЛОЖЕНИЯ ЯКОРЯ ЭЛЕКТРОМАГНИТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2022 |

|

RU2793305C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПОЛОЖЕНИЯ ЯКОРЯ ЭЛЕКТРОМАГНИТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2023 |

|

RU2802271C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПОЛОЖЕНИЯ ЯКОРЯ ЭЛЕКТРОМАГНИТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2020 |

|

RU2746039C1 |

| СПОСОБ УПРАВЛЕНИЯ ЭЛЕКТРОМАГНИТНЫМ КЛАПАНОМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2022 |

|

RU2795208C1 |

| СПОСОБ УПРАВЛЕНИЯ ЭЛЕКТРОМАГНИТНЫМ КЛАПАНОМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2020 |

|

RU2756292C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПОЛОЖЕНИЯ ЯКОРЯ ЭЛЕКТРОМАГНИТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2019 |

|

RU2717952C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПОЛОЖЕНИЯ ЯКОРЯ ЭЛЕКТРОМАГНИТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2020 |

|

RU2747003C1 |

| СПОСОБ ДИАГНОСТИКИ СОСТОЯНИЯ ЯКОРЯ ЭЛЕКТРОМАГНИТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2020 |

|

RU2746964C1 |

Изобретение относится к электротехнике. Технический результат заключается в расширении функциональных возможностей мониторинга давления, в том числе определении конкретной величины давления газа на входе электромагнитного клапана (ЭМК) и изменении значения начального зазора между якорем и стопом электромагнита (ЭМ) в процессе эксплуатации ЭМК. Способ мониторинга давления на входе нормально закрытого газового ЭМК включает определение локального максимума тока в начале движения якоря ЭМ при подаче на его обмотку напряжения питания. Сигнал, соответствующий величине тока в обмотке ЭМ, обрабатывают фильтром нижних частот. Определяют значение локального максимума фильтрованного сигнала по нескольким его последовательным отсчетам и используют его для определения значения давления на входе газового ЭМК в момент его открытия с применением паспортных данных ЭМК о зависимости локального максимума фильтрованного сигнала от давления на входе ЭМК для известной величины напряжения питания. Стабилизируют напряжение источника питания, устанавливают пороговое значение тока в обмотке, измеряют интервал времени от момента подключения источника питания к обмотке ЭМ клапана до момента достижения током в обмотке порогового значения. По измеренным значениям этого интервала времени и локального максимума фильтрованного сигнала, соответствующего величине тока в обмотке ЭМ, определяют значение давления на входе газового ЭМК в момент его открытия. Пороговое значение тока в обмотке выбирают ниже минимально возможного значения тока в обмотке, при котором в процессе эксплуатации ЭМ клапана возможно его срабатывание. Для реализации заявляемого способа предложена функциональная схема устройства. Большинство элементов этой схемы, обеспечивающих обработку сигналов измерения тока и временного интервала, выполнены с использованием ресурсов микроконтроллера и его внутренних периферийных модулей. 2 н. и 5 з.п. ф-лы, 10 ил., 5 табл.

1. Способ мониторинга давления на входе нормально закрытого газового электромагнитного клапана, включающий определение локального максимума тока в начале движения якоря электромагнита при подаче на его обмотку напряжения питания, причем сигнал, соответствующий величине тока в обмотке электромагнита, обрабатывают фильтром нижних частот, определяют значение локального максимума фильтрованного сигнала по нескольким его последовательным отсчетам и используют его для определения значения давления на входе газового электромагнитного клапана в момент его открытия с применением паспортных данных электромагнитного клапана о зависимости локального максимума фильтрованного сигнала от давления на входе электромагнитного клапана для известной величины напряжения питания, отличающийся тем, что стабилизируют напряжение источника питания, устанавливают пороговое значение тока в обмотке, измеряют интервал времени от момента подключения источника питания к обмотке электромагнита клапана до момента достижения током в обмотке порогового значения и, по измеренным значениям этого интервала времени и локального максимума фильтрованного сигнала, соответствующего величине тока в обмотке электромагнита, определяют значение давления на входе газового электромагнитного клапана в момент его открытия, причем пороговое значение тока в обмотке выбирают ниже минимально возможного значения тока в обмотке, при котором в процессе эксплуатации электромагнита клапана возможно его срабатывание.

2. Способ мониторинга давления по п. 1, отличающийся тем, что до начала эксплуатации электромагнитного клапана при испытаниях в лабораторных или заводских условиях при стабилизированном номинальном значении напряжения питания, установленном пороговом значении тока в обмотке и установленной выбранной из рабочего диапазона возможных значений конкретной величине начального зазора между якорем и стопом электромагнита клапана формируют таблицу, связывающую значения имеющего место при открывании клапана локального максимума фильтрованного сигнала, соответствующего величине тока в обмотке электромагнита, и величины давления газа на входе клапана, действующего на якорь электромагнита в закрытом состоянии клапана при установленной величине начального зазора, для чего нагружают якорь электромагнита клапана силой, соответствующей заданной величине давления газа, действующего на якорь электромагнита в процессе его работы в закрытом состоянии клапана, и определяют после подачи напряжения питания величину локального максимума фильтрованного сигнала, имеющего место при открывании клапана, далее пару значений давления нагрузки и локального максимума фильтрованного сигнала запоминают, после чего изменяют величину нагрузки, действующей на якорь электромагнита, и определяют соответствующую ей величину локального максимума фильтрованного сигнала, имеющего место при открывании клапана, эту полученную пару значений давления нагрузки и локального максимума фильтрованного сигнала также запоминают, таким образом определяют и запоминают требуемое для формирования таблицы количество пар значений давления газа на входе клапана и соответствующих им величин локального максимума фильтрованного сигнала, имеющего место при открывании клапана при установленной величине начального зазора, после чего устанавливают следующее значение величины начального зазора между якорем и стопом электромагнита клапана из заданного рабочего диапазона и продолжают формирование таблицы из запоминаемых пар значений давления газа на входе клапана и соответствующих им величин локального максимума фильтрованного сигнала, имеющего место при открывании клапана для этого следующего значения величины начального зазора между якорем и стопом электромагнита клапана, при этом в процессе определения локального максимума фильтрованного сигнала при отсутствии нагрузки, действующей на якорь электромагнита клапана, измеряют и запоминают интервал времени от момента подключения источника питания к обмотке электромагнита до момента достижения током в обмотке порогового значения, эту сохраненную таблицу используют для определения давления на входе электромагнитного клапана при его эксплуатации.

3. Способ мониторинга давления по п. 2, отличающийся тем, что полученную при стабилизированном номинальном значении напряжения питания, установленном пороговом значении тока в обмотке и установленной выбранной из рабочего диапазона возможных значений конкретной величине начального зазора между якорем и стопом электромагнита клапана табличную зависимость значений давления газа на входе электромагнитного клапана и соответствующих им величин локального максимума фильтрованного сигнала, имеющих место при открывании клапана для установленной величины начального зазора, аппроксимируют линейным выражением вида:

где р - величина давления газа на входе электромагнитного клапана;

Imах - значение имеющего место после подачи напряжения питания при открывании клапана локального максимума фильтрованного сигнала, соответствующего величине тока в обмотке электромагнита;

С1, С0 - постоянные для каждого измеренного значения интервала времени tn от момента подключения источника питания к обмотке электромагнита клапана до момента достижения током в обмотке порогового значения коэффициенты, которые определяют с использованием выражений:

где а1, b1, a0, b0 - определяемые по табличным данным, например, методом наименьших квадратов, постоянные коэффициенты.

4. Способ мониторинга давления по п. 3, отличающийся тем, что величины коэффициентов С1 и С0, соответствующие измеренному значению интервала времени tn от момента подключения источника питания к обмотке электромагнита до момента достижения порогового значения фильтрованным сигналом, соответствующим величине тока в обмотке электромагнита, определяют сразу после достижения установленного порогового значения тока после подачи напряжения питания на обмотку электромагнита клапана при его открытии, а значение давления газа на входе электромагнитного клапана с использованием полученных величин коэффициентов С1 и С0 определяют после получения значения локального максимума фильтрованного сигнала, имеющего место при открывании клапана.

5. Способ мониторинга давления по п. 3, отличающийся тем, что измеренные значения интервала времени от момента подключения источника питания к обмотке электромагнита до момента достижения фильтрованным сигналом, соответствующим величине тока в обмотке электромагнита, порогового значения и величины локального максимума фильтрованного сигнала, передают внешним устройствам, а определение значений коэффициентов С1 и С0 и значения давления газа на входе электромагнитного клапана с применением указанных выражений осуществляют с использованием внешних устройств.

6. Способ мониторинга давления по п. 3, отличающийся тем, что по измеренному значению интервала времени tп от момента подключения источника питания к обмотке электромагнита до момента достижения фильтрованным сигналом, соответствующим величине тока в обмотке электромагнита, порогового значения определяют величину начального зазора Z между якорем и стопом электромагнита клапана в момент подачи напряжения питания на обмотку с использованием выражения вида:

где az, bz - определяемые по табличным данным, например, методом наименьших квадратов, постоянные коэффициенты.

7. Устройство для мониторинга давления на входе нормально закрытого газового электромагнитного клапана, содержащее последовательно соединенные источник питания и ключ, выход которого соединен со входом электромагнита, измеритель тока, выполненный на измерительном резисторе, фильтр нижних частот, микроконтроллер PIC16F1778-I/SO, приемопередатчик RS-485, связанный двунаправленной линией с внешними устройствами, диод, соединенные последовательно первый и второй резисторы, соединенные последовательно третий и четвертый резисторы, причем первый вывод первого резистора соединен с входом фильтра нижних частот и выводом 22 микроконтроллера, второй вывод первого резистора соединен с выводом 23 микроконтроллера, первые выводы измерительного и четвертого резисторов соединены с выходом электромагнита, а вторые выводы второго, третьего и измерительного резисторов соединены с отрицательным выводом источника питания, выводами 8 и 19 микроконтроллера и анодом диода, катод которого соединен с выходом ключа и входом электромагнита, второй вывод четвертого резистора соединен с выводом 24 микроконтроллера, управляющий вход ключа соединен с выводом 11 микроконтроллера, вывод 16 микроконтроллера соединен с выходом приемопередатчика RS-485, два входа которого соединены соответственно с выводами 17 и 18 микроконтроллера, кроме того, в составе устройства задействованы соединенные по умолчанию с внутренней двунаправленной шиной следующие внутренние периферийные модули микроконтроллера: модуль центрального процессора CPU, аналого-цифровой преобразователь ADC, модуль памяти программ Program memory, модуль оперативной памяти RAM, модуль последовательного интерфейса USART, выход «ТХ» которого соединен с выводом 18 микроконтроллера, а вход «RX» - с выводом 16 микроконтроллера, задействован также внутренний периферийный модуль - операционный усилитель ОРА2, неинвертирующий вход которого соединен с выводом 24, а инвертирующий вход с выводом 23 микроконтроллера, настроенными как аналоговые входы порта ввода/вывода PORTB, а выход операционного усилителя ОРА2 соединен с выводом 22 микроконтроллера, настроенным как аналоговый выход порта PORTB, задействованы также внутренний периферийный модуль - блок формирования выходных сигналов COG1 и таймеры Timer2 и Timer4, соединенные по умолчанию с внутренней двунаправленной шиной, причем вход «AN11» аналого-цифрового преобразователя ADC соединен с выводом 25 микроконтроллера, настроенным как аналоговый вход порта ввода/вывода PORTB, задействованы также соединенные по умолчанию с внутренней двунаправленной шиной следующие внутренние периферийные модули микроконтроллера: конфигурируемые логические ячейки CLC1, которая используется в качестве логического элемента «И», и CLC2, которая используется в качестве логического элемента «ИЛИ», таймер Timer1, цифро-аналоговый преобразователь DAC1, а также компаратор СМР4 и разряды «RC0» и «RC6» регистра порта ввода/вывода PORTC, причем разряд «RC0» соединен с выходом COG А блока формирования выходных сигналов COG1 и с выводом 11 микроконтроллера, настроенным как цифровой выход порта ввода/вывода PORTC, а счетный вход таймера Timer1 соединен с выходом внутреннего тактового генератора, а его выход - с входом конфигурируемой логической ячейки CLC2 и первым входом конфигурируемой логической ячейки CLC1, второй вход которой соединен выходом компаратора СМР4, неинвертирующий вход которого соединен с выходом цифро-аналогового преобразователя DAC1, а инвертирующий вход - с выводом 26 микроконтроллера, настроенным как аналоговый вход порта ввода/вывода PORTB, выход конфигурируемой логической ячейки CLC1 соединен со входом Auto-conversion Trigger аналого-цифрового преобразователя ADC, выход конфигурируемой логической ячейки CLC2 соединен с входом Rising Event Input Source блока формирования выходных сигналов COG1 и счетными входами таймеров Timer2 и Timer4, вход Auto-shutdown Source блока формирования выходных сигналов COG1 соединен с выходом таймера Timer2, вывод 25 микроконтроллера соединен с выходом фильтра нижних частот, разряд «RC6» регистра порта ввода/вывода PORTC соединен с внутренней двунаправленной шиной и выводом 17 микроконтроллера, настроенным как цифровой выход порта ввода/вывода PORTC, отличающееся тем, что в составе устройства дополнительно задействованы следующие внутренние периферийные модули микроконтроллера: соединенный по умолчанию с внутренней двунаправленной шиной таймер Timer3 и конфигурируемая логическая ячейка CLC3, которая используется в качестве логического элемента «И», задействованы также разряды «RC1» и «RC2» регистра порта ввода/вывода PORTC и разряд «RA6» регистра порта ввода/вывода PORTA, причем неинвертирующий вход конфигурируемой логической ячейки CLC3 соединен с выходом COG А блока формирования выходных сигналов COG1, а ее инвертирующий вход - с выходом компаратора СМР4, разряд «RC1» регистра порта ввода/вывода PORTC соединен со входом Gate таймера Timer3 и с выводом 12 микроконтроллера, настроенным как цифровой вход порта ввода/вывода PORTC, разряд «RC2» регистра порта ввода/вывода PORTC соединен с выходом конфигурируемой логической ячейки CLC3 и с выводом 13 микроконтроллера, настроенным как цифровой выход порта ввода/вывода PORTC, разряд «RA6» регистра порта ввода/вывода PORTA соединен с входами External Reset таймеров Timer2 и Timer4 и с выводом 10 микроконтроллера, настроенным как цифровой вход порта ввода/вывода PORTA, счетный вход таймера Timer3 соединен с выходом внутреннего тактового генератора, вывод 10 микроконтроллера соединен с выводом 11 микроконтроллера и управляющим входом ключа, а выводы 12 и 13 микроконтроллера соединены между собой.

| СПОСОБ МОНИТОРИНГА ДАВЛЕНИЯ НА ВХОДЕ ГАЗОВОГО ЭЛЕКТРОМАГНИТНОГО КЛАПАНА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2023 |

|

RU2802294C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПОЛОЖЕНИЯ ЯКОРЯ ЭЛЕКТРОМАГНИТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2019 |

|

RU2717952C1 |

| РЕГУЛЯТОР ДАВЛЕНИЯ | 2019 |

|

RU2773680C2 |

| УСТРОЙСТВО И СПОСОБ ДИАГНОСТИКИ СОЛЕНОИДНЫХ КЛАПАНОВ | 2018 |

|

RU2768368C2 |

| CN 204241173 U, 01.04.2015. | |||

Авторы

Даты

2024-12-25—Публикация

2024-03-06—Подача