Способ многостадийной термической деструкции относится к переработке отходов в целях получения углеводородного топлива, к энергетике и утилизации отходов [B01D53/06, B09B3/00, F23G5/027].

Из уровня техники известна НЕПРЕРЫВНАЯ СИСТЕМА ПЕРЕРАБОТКИ ОРГАНИЧЕСКИХ ОТХОДОВ С НУЛЕВЫМ УРОВНЕМ ВЫБРОСОВ [CN103203169 (A), 2013-07-17], представляющую собой систему непрерывной переработки органических отходов с нулевым уровнем выбросов. Система может полностью использовать электрическую энергию или огонь для подачи тепловой энергии, рекуперации и преобразования тепловой энергии в электрическую энергию. Система в основном состоит из следующих компонентов: загрузочное устройство, шнек непрерывного действия для термического крекинга, устройство для сбора и фильтрации масла, трубчатое охлаждающее устройство, устройство для фильтрации и повторной дистилляции, множество секционных охлаждающих устройств с различной температурой и кувшин для хранения масла, которые соединены по очереди. Органические отходы подвергаются высокотемпературному разложению, образующиеся газы иерархически охлаждаются с помощью вышеуказанных устройств, а затем сжижаются в соответствии с различными точками кипения газов, соответственно собираются сжиженные растворы, а вырабатываемая тепловая энергия преобразуется в электрическую. энергия снова поступает в механическое оборудование, и, наконец, остаточный газ возможного сгорания преобразуется в экологически чистый газ CO2, а газ CO2 поглощается водорослями, преобразуется в общий воздух и выбрасывается наружу, и, кроме того, твердые материалы генерируемые органическими отходами могут быть непосредственно преобразованы в углеродные продукты для повторного использования, чтобы достичь эффекта нулевых выбросов. Недостатком данного аналога является то, что в результате высокотемпературного разложения в данном техническом решении образуются газы, которые требуют дополнительного оборудования для их охлаждения и сжижения.

Также из уровня техники известна ОБРАБОТКА КОМПОЗИТНЫХ ОТХОДОВ, ПОЛЕЗНЫХ, НАПРИМЕР. В МАШИНОСТРОЕНИИ, ВКЛЮЧАЯ ВВОД ОТХОДОВ В РЕАКТОР, НАГРЕВ И ТЕРМИЧЕСКОЕ РАЗЛОЖЕНИЕ ОТХОДОВ, УДАЛЕНИЕ ТВЕРДЫХ И ГАЗООБРАЗНЫХ ПРОДУКТОВ РАЗЛОЖЕНИЯ И СЖИГАНИЕ ГАЗА [FR2929526 (A1), 2009-10-09] которая включает обработку композитных отходов включает: введение отходов в реактор; подогрев и термическое разложение отходов термическим агентом; удаление твердых и газообразных продуктов разложения из реактора; и сжигание газа, отличающееся подогревом отходов при температуре 280-1100°С с использованием излучения излучающего корпуса реактора и фильтрацией теплоносителя слоем отходов в течение 70-120 минут. Недостатком данного аналога является то, что в результате высокотемпературного разложения в данном техническом решении образуются газы, которые утилизируются путем сжигания непосредственно в реакторе.

Наиболее близкой по технической сущности является УСТРОЙСТВО В ВИДЕ РЕАКТОРА ТЕРМОЛИЗА И СПОСОБ ЕГО ПРИМЕНЕНИЯ В СИСТЕМЕ ТЕРМИЧЕСКОГО РАЗЛОЖЕНИЯ ОТХОДОВ [WO2010088878 (A2), 2010-08-12], которое относится к области обращения с отходами и энергии, а также к машиностроению и производству промышленных установок, к реактору термолиза и к способу термической переработки отходов и материалов отходов в соответствии с типом, описанным в формуле изобретения. Задачей изобретения является создание реактора термолиза и способа его работы в системе термического разложения отходов, которые организуют движение топлива таким образом, чтобы обеспечивался стабильный температурный режим, обеспечивается непрерывный и стабильный температурный контроль потока способа, а постоянное качество газа обеспечивается при длительном времени пребывания, решается тем, что реактор термолиза содержит внешнюю рубашку и внутреннюю рубашку, которые образуют двойную оболочку, причем внутренняя оболочка окружена внешней оболочкой, так что между внутренней оболочкой и внешней оболочкой существует зазор, причем двойная оболочка имеет вход и выход, а также внутреннюю рубашку, окружающую внутреннее пространство, ограниченное на концах крышками, отличающееся тем, что зазор закрыт по отношению к окружению на концах двойной оболочки, образованной внутренней оболочкой и внешняя оболочка и крышки поддерживают вал, при этом теплоноситель находится в зазоре и вал, причем вал опирается по центру в крышке и несет средство доставки.

Основной технической проблемой прототипа является то, что в результате термолиза данная установка производит только горючий газ.

Техническим результатом является создание установки для переработки отходов в жидкое углеводородное топливо и вторичные углерод-углеродные материалы.

Способ многостадийной термической деструкции, характеризующийся тем, что, первоначально при помощи транспортеров сырье загружают в расходный бункер, далее сырье через шлюзовые питатели и шиберную задвижку поступает на термолиз в реакторы, далее сырье вводят последовательно в первый реактор, далее через провальные окна во второй и третий реакторы, по мере продвижения сырья в полостях реакторов происходит термолиз, в ходе которого осуществляется отделение кислорода, воды и легких углеводородных газов, полученную в ходе термолиза парогазовую смесь отводят на первый теплообменный аппарат через газоотводную трубу и рукавный фильтр, далее парогазовую смесь отводят через газоотводную трубу и газовый компенсатор ко второму теплообменному аппарату, при этом нагнетание воды в теплообменные аппараты осуществляют через водяной насос охлаждения, в теплообменных аппаратах пар конденсируется полученной водой, а газы промываются, полученные легкие углеводородные газы через осушитель отправляются в газгольдер, во втором теплообменном аппарате вакуумным компрессором обеспечивают необходимое давление для синтеза топлива, которое поступает в емкость жидких углеводородов, которое затем выводят через трубопроводы, твердый остаток в виде углерод-углеродных материалов выводят с третьего реактора через выгрузной штуцер в реактор облагораживания и далее в камеру охлаждения.

Краткое описание чертежей

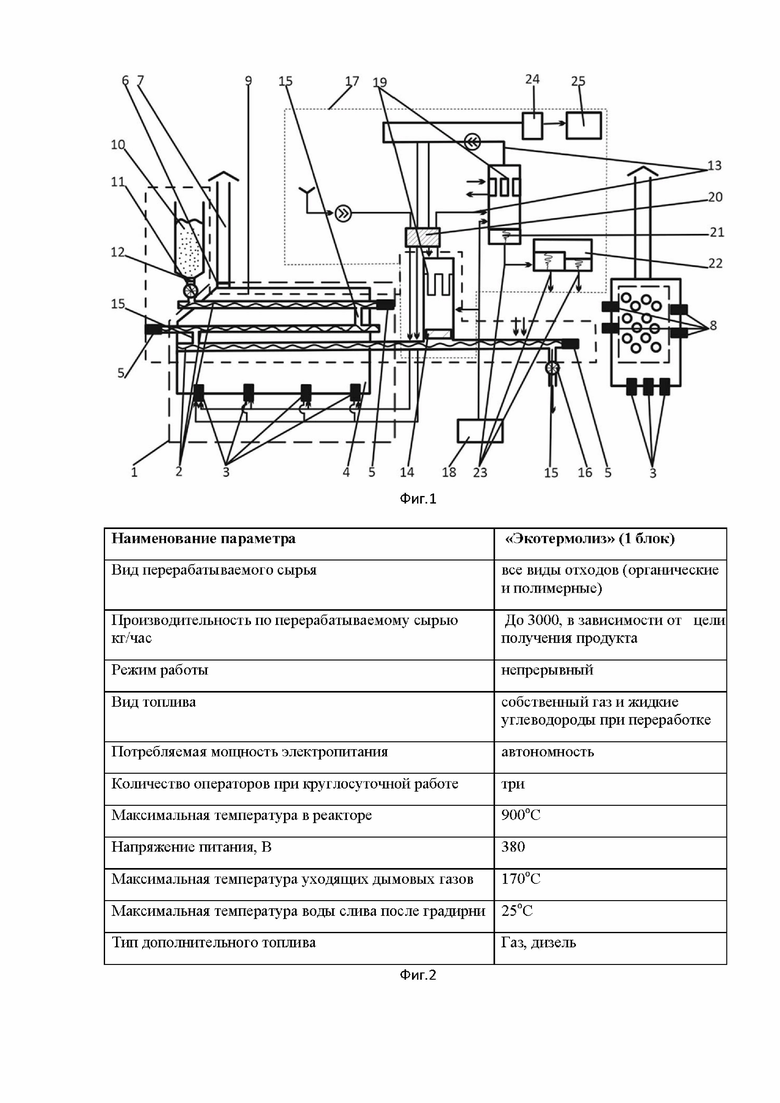

На фиг.1 показан общий вид установки.

На фиг.2 показаны характеристики установки по переработке отходов.

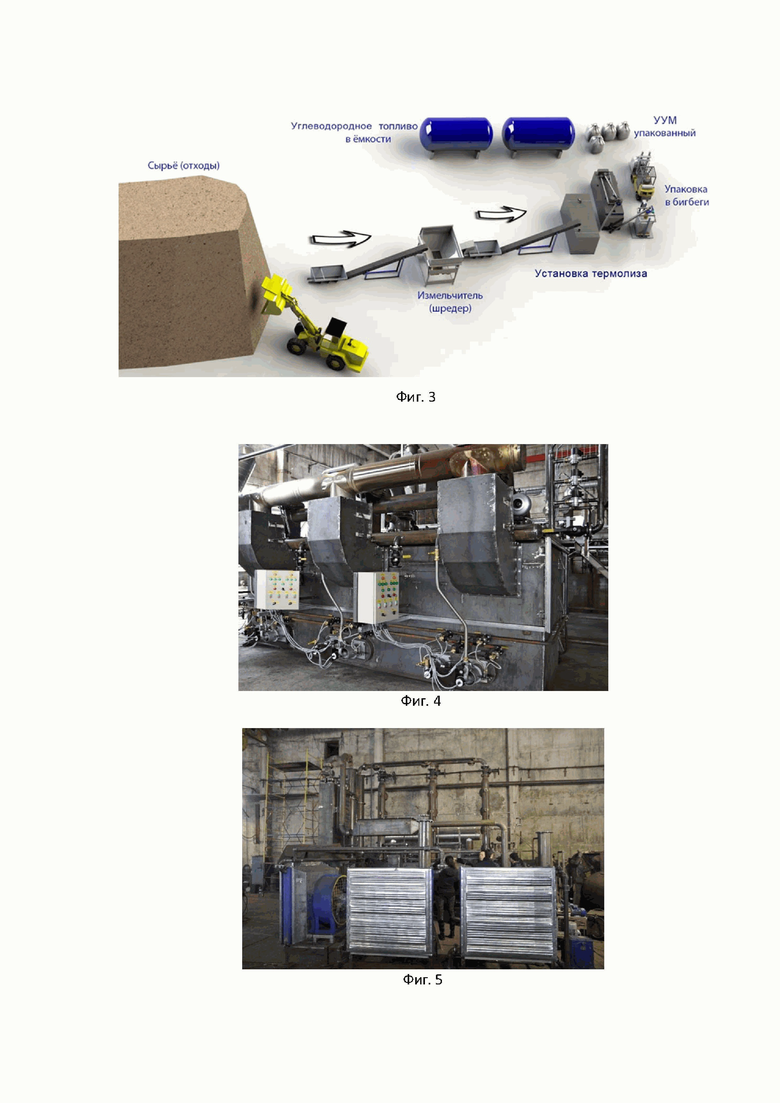

На фиг.3. показаны основные технологические этапы переработки отходов.

На фиг.4. показан блок термолиза из 9 реакторов.

На фиг.5 показан модуль охлаждения и конденсации.

На фигуре 1 обозначено: 1 – топочный блок, 2 – реактор, 3 – горелка, 4 – топочная камера, 5 – температурные датчики, 6 – дымосос, 7 – дымовая труба, 8 – тепловой отвод (теплосъёмник), 9 – блок термолиза, 10 – расходный бункер, 11 – шлюзовые питатели,

12 – шиберная задвижка, 13 – газоотводные трубы, 14 – рукавные фильтры,

15 – провальные окна, 16 – выпускной механизм твердого остатка емкость для охлаждения твердого остатка, 17 – блок конденсации, 18– водяной насос охлаждения,

19 – теплообменные аппараты, 20 – газовый компенсатор, 21 – вакуумный компрессор,

22 – емкость жидких углеводородов, 23 – трубопроводы жидкости, 24 – осушитель,

25 – газгольдер (ресивер сжатого газа).

Осуществление изобретения

Установка многостадийной термической деструкции содержит три основных блока. В топочном блоке 1 смонтированы реакторы 2 для термического разложения отходов, нагреваемые посредством горелок 3. В свою очередь, реакторы 2 и горелки 3 смонтированы внутри топочной камеры 4. Контроль температуры внутри всех блоков обеспечен при помощи температурных датчиков 5. Отвод продуктов горения из топочной камеры 4 обеспечен использованием дымососа 6 и дымовой трубы 7. Отвод тепла из реакторов 2 обеспечен за счет использования тепловых отводов 8. Блок термолиза 9 содержит расходный бункер 10 для загрузки перерабатываемых отходов, которые через шлюзовые питатели 11 и шиберную задвижку 12 поступают на термолиз в реакторы 2. После термолиза через газоотводные трубы 13 и рукавные фильтры 14 из реакторов 2 обеспечено удаление газообразных продуктов термолиза. При этом термолиз обеспечен переходом перерабатываемых отходов из одного реактора 2 в другой через провальные окна 15.

На конечном этапе переработанным отходам обеспечено удаление через провальное окно 15 и выпускной механизм твердого остатка 16. Блок конденсации 17 содержит водяной насос охлаждения 18 для нагнетания воды в теплообменные аппараты 19 и активации процессов образования топлива. При этом газовый компенсатор 20 создает необходимое избыточное давление, а вакуумный компрессор 21 обеспечивает необходимо давление для синтеза топлива, которое поступает в емкость жидких углеводородов 22, которое затем выводят через трубопроводы жидкости 23. При этом через осушитель 24 газообразной фракции топлива обеспечен вывод в газгольдер 25 (ресивер сжатого газа).

Изобретение используется следующим образом

Способ многостадийной термической деструкции характеризующийся тем, что, первоначально с помощью транспортеров (спиральный, ленточный, шнековый, героторный насос и др., в зависимости от исходного сырья) сырье (отходы) подается в расходный бункер 10 и через провальное окно 15 и шлюзовый питатель 11 вводится в первый реактор и по мере продвижения сырья в полости реактора происходит отделение кислорода, воды и легких газов от сырья. Температура и скорость выбираются автоматически в диапазоне ранее избранных параметров. В верхнем реакторе 2 имеется провальное окно 15 и шлюзовой питатель 11, дабы исключить смешивания газов при введении сырья во второй реактор. Для отвода парогазовой смеси на теплообменный аппарат 19 имеется газоотводная труба 13. Лёгкие углеводородные газы вместе с паром поступают в следующий теплообменный аппарат 19, где пар конденсируется полученной водой и газы промываются. Газ не конденсируется и в газообразном состоянии через осушитель 24 отправляется в газгольдер 25.

Аналогично происходит во втором реакторе 2 и в третьем 2. Полученные углеводородные газы, во втором и третьем реакторе 2 отводятся на теплообменные аппараты 19 и конденсируются в жидкое углеводородное топливо. Твердый остаток выводится из третьего реактора 2 в реактор облагораживания и далее в выпускной механизм твердого остатка емкость для охлаждение твердого остатка 16, а затем на отгрузку потребителю или на склад, в виде твердого остатка мы получаем углерод-углеродные материалы, из которых впоследствии мы можем получить технический углерод, сорбенты и активные угли. Вода, полученная из парогазовой смеси, проходит очистку сорбентами, образованными в процессе переработки отходов, и сливается в открытые водоемы.

Технический результат – создание установки для переработки отходов в жидкое углеводородное топливо и вторичные углерод-углеродные материалы – достигается за счет того, что в реакторах 2, находящихся в топочной камере 4 и нагреваемых горелками 3, происходит термолиз отходов, с выделением горючих газов и углерод-углеродные материалов, углерод-углеродные материалы выводятся из установки через провальные окна 15 и выпускной механизм твердого остатка емкость для охлаждение твердого остатка 16, горючие газы через блок конденсации 17 с водой из водяного насоса охлаждения 18 поступают в теплообменные аппараты 19, при этом газовый компенсатор 20 и вакуумный компрессор 21 обеспечивают синтез топлива.

Примеры реализации

В качестве практической реализации данного изобретения можно привести установку многостадийной термомеханической деструкции серии «Экотермолиз», выпускаемую в настоящее время Заявителем.

Установка представляет собой систему спиральных транспортеров, шлюзовых питателей – дозаторов, газоотводных трубопроводов, оснащенных рукавными фильтрами с обратной коротко импульсной продувкой, теплообменных аппаратов, штуцеров ввода и вывода реагента, реактор облагораживания углерода, газгольдера с компрессором и осушителем газа, горелочным блоком и камерой нагрева. Каждый блок выполнен автономно и может масштабироваться. Технические характеристики приведены на фиг. 2.

Установка состоит из блоков и модулей и монтируется на платформе 6х11 метров. В транспортном состоянии оборудование установки размещается в морском контейнере 40-ft. Высота рабочих агрегатов 4 метра, высота трубы вывода сгоревших газов 12 метров. На трубе имеется тепло съёмник для предварительного подогрева тягучих и особо тягучих компонентов. Основные технологические этапы переработки отходов с использованием установки «Экотермолиз» приведены на фиг. 3. На фиг. 4 – 5 приведены фотографии узлов установки «Экотермолиз».

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ РЕАЛИЗАЦИИ МНОГОСТАДИЙНОЙ ТЕРМИЧЕСКОЙ ДЕСТРУКЦИИ | 2024 |

|

RU2832628C1 |

| Установка для термической деструкции преимущественно твердых коммунальных отходов с получением углеродистого остатка | 2020 |

|

RU2747898C1 |

| Устройство для термического обезвреживания опасных отходов | 2015 |

|

RU2629721C2 |

| УСТАНОВКА ДЛЯ УТИЛИЗАЦИИ ОТХОДОВ ПИЩЕВОГО ПРОИЗВОДСТВА | 2018 |

|

RU2756212C2 |

| СПОСОБ ПЕРЕРАБОТКИ БЫТОВЫХ И ПРОИЗВОДСТВЕННЫХ ОТХОДОВ В ПЕЧНОЕ ТОПЛИВО И УГЛЕРОДНОЕ ВЕЩЕСТВО И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2552259C2 |

| СПОСОБ ПЕРЕРАБОТКИ ИЗНОШЕННЫХ ШИН И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2003 |

|

RU2251483C2 |

| УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ОТХОДОВ | 2017 |

|

RU2666559C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТХОДОВ ТЕРМОПЛАСТОВ И УСТАНОВКА ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2010 |

|

RU2459843C1 |

| СПОСОБ И УСТАНОВКА ДЛЯ УТИЛИЗАЦИИ ПТИЧЬЕГО ПОМЕТА | 2010 |

|

RU2447045C1 |

| СПОСОБ НИЗКОТЕМПЕРАТУРНОЙ ПЕРЕРАБОТКИ ОРГАНИЧЕСКИХ ТВЕРДЫХ КОММУНАЛЬНЫХ ОТХОДОВ И УСТАНОВКА ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2020 |

|

RU2744225C1 |

Изобретение относится к переработке отходов. Описан способ многостадийной термической деструкции, характеризующийся тем, что первоначально при помощи транспортеров сырье загружают в расходный бункер, далее сырье через шлюзовые питатели и шиберную задвижку поступает на термолиз в реакторы, далее сырье вводят последовательно в первый реактор, далее через провальные окна во второй и третий реакторы, по мере продвижения сырья в полостях реакторов происходит термолиз, в ходе которого осуществляется отделение кислорода, воды и легких углеводородных газов, полученную в ходе термолиза парогазовую смесь отводят на первый теплообменный аппарат через газоотводную трубу и рукавный фильтр, далее парогазовую смесь отводят через газоотводную трубу и газовый компенсатор ко второму теплообменному аппарату, при этом нагнетание воды в теплообменные аппараты осуществляют через водяной насос охлаждения, в теплообменных аппаратах пар конденсируется полученной водой, а газы промываются, полученные легкие углеводородные газы через осушитель отправляются в газгольдер, во втором теплообменном аппарате вакуумным компрессором обеспечивают необходимое давление для синтеза топлива, которое поступает в емкость жидких углеводородов, которое затем выводят через трубопроводы, твердый остаток в виде углерод-углеродных материалов выводят с третьего реактора через выгрузной штуцер в реактор облагораживания и далее в камеру охлаждения. Технический результат - создание установки для переработки отходов в жидкое углеводородное топливо и вторичные углерод-углеродные материалы. 5 ил., 1 пр.

Способ многостадийной термической деструкции, характеризующийся тем, что первоначально при помощи транспортеров сырье загружают в расходный бункер, далее сырье через шлюзовые питатели и шиберную задвижку поступает на термолиз в реакторы, далее сырье вводят последовательно в первый реактор, далее через провальные окна во второй и третий реакторы, по мере продвижения сырья в полостях реакторов происходит термолиз, в ходе которого осуществляется отделение кислорода, воды и легких углеводородных газов, полученную в ходе термолиза парогазовую смесь отводят на первый теплообменный аппарат через газоотводную трубу и рукавный фильтр, далее парогазовую смесь отводят через газоотводную трубу и газовый компенсатор ко второму теплообменному аппарату, при этом нагнетание воды в теплообменные аппараты осуществляют через водяной насос охлаждения, в теплообменных аппаратах пар конденсируется полученной водой, а газы промываются, полученные легкие углеводородные газы через осушитель отправляются в газгольдер, во втором теплообменном аппарате вакуумным компрессором обеспечивают необходимое давление для синтеза топлива, которое поступает в емкость жидких углеводородов, которое затем выводят через трубопроводы, твердый остаток в виде углерод-углеродных материалов выводят с третьего реактора через выгрузной штуцер в реактор облагораживания и далее в камеру охлаждения.

| УСТРОЙСТВО ТЕХНОЛОГИЧЕСКОЙ ЛИНИИ УТИЛИЗАЦИИ ТВЕРДЫХ БЫТОВЫХ ОТХОДОВ С ПРИМЕНЕНИЕМ ТЕРМИЧЕСКОЙ ДЕСТРУКЦИИ | 2014 |

|

RU2576711C1 |

| УСТРОЙСТВО АВТОМАТИЧЕСКОЙ ЛИНИИ ДЛЯ ФИКСАЦИИ СТОЛБА ТОПЛИВНЫХ ТАБЛЕТОК В ТЕПЛОВЫДЕЛЯЮЩЕМ ЭЛЕМЕНТЕ | 1998 |

|

RU2154311C2 |

| Способ изготовления строительных картонов и плит | 1947 |

|

SU74688A1 |

| СПОСОБ ОСУШКИ И ОЧИСТКИ ПРИРОДНЫХ ГАЗОВ | 2016 |

|

RU2652192C2 |

| Способ облагораживания твердого остатка пиролиза автошин | 2018 |

|

RU2679263C1 |

| Автомат для изготовления иголок Миллера | 1929 |

|

SU27369A1 |

| WO 2010088878 A3, 12.08.2010 | |||

| US 5728196 A1, 17.03.1998. | |||

Авторы

Даты

2023-09-29—Публикация

2022-09-28—Подача