Предлагаемое техническое решение относится к устройствам для измельчения руды и других материалов и может найти применение, например, в горнодобывающей, цементной, энергетической, металлургической, известковой и фарфоровой промышленности, а также в химической промышленности. Кроме этого предлагаемое техническое решение может применяться, например, для цементных печей, галтовочных барабанов, сушильных барабанов и т.д.

В принципе, такие мельницы работают по двум различным системам. В случае, так называемых, шейковых мельниц, в которых корпус мельницы опирается на опорные подшипники, состоящие из роликовых подшипников или подшипников скольжения, мельница приводится во вращение двигателями, которые через шестерни и муфты передают необходимую мощность на корпус мельницы посредством зубчатых передач и зубчатых колец, расположенных снаружи корпуса мельницы. В случае установки барабана на роликах он вращается с помощью двигателей, которые приводят в движение ролики, которые передают необходимую мощность на корпус мельницы посредством фрикционного привода. В этом последнем случае ролики действуют как средство поддержки мельницы и средство привода мельницы.

Также доступны гибридные формы двух основных групп мельниц, например мельницы, которые приводятся в движение зубчатыми передачами и которые опираются на не приводные ролики, и трубчатые мельницы, которые, как описано в EP0500509, содержат не приводные ролики и центральный двигатель.

Наиболее близким к заявленному техническому решению является патент на изобретение US3818777A «Опоры для барабанов большого диаметра и приводные средства для вращения барабанов», содержащий беговые ленты (ободы), включает в себя по меньшей мере одну опору и приводное устройство, состоящее из комбинации: опорного ролика с цилиндрической поверхностью, контактирующей с лентой, удерживаемого устройство для самоцентрирования оси указанного ролика с осью ленты; по меньшей мере одно зубчатое кольцо, соосное указанному ролику; средства привода; устройство для передачи движения зубчатому кольцу, по меньшей мере, с одним приводным органом, приводимым в действие указанным приводным средством, находящимся в зацеплении с зубчатым кольцом. Недостатком данной конструкции является наличие гидродвигателя, который требует использование гидравлической станции, наличие зубчатого зацепления усложняет конструкцию и уменьшает рабочий ресурс, а соотношение ширины ролика к его диаметру значительно меньше полутора, требует использование механизма самоцентрирования оси ролика с осью ленты.

Технической задачей предлагаемого технического решения является упрощение и повышение точности монтажа мельницы, а также повышение ремонтопригодности.

Техническая задача решается тем, что мельница с фрикционным многодвигательным приводом, содержащая опоры для барабана большого диаметра и приводные средства для вращения барабана, содержащего ободы (беговые ленты), контактирующие с цилиндрической поверхностью опорных роликов, причем каждая опора жестко связана со стальной плитой, в которой выполнены точные координатные отверстия, причем оси одной пары отверстий, преимущественно, выполнены в одной вертикальной плоскости с осью отверстия под подшипник качания рычага, по краям которого установлены опорно-приводные ролики, либо рычаги, уже по краям которых установлены опорно-приводные ролики, а между собой стальные плиты связаны поперечными и продольными стальными листами, в которых также выполнены точные координатные отверстия, совмещенные с помощью штифтов с отверстиями, выполненными в стальных плитах, причем расстояние между координатными отверстиями, выполненных в поперечных листах, сокращены, по крайней мере, на суммарную величину деформации рычагов. Такое конструктивное выполнение позволяет упростить процесс сборки и повысить точность сборки, компенсируя прогиб рычагов, что обеспечивает равномерный контакт опорно-приводных роликов с ободом без применения дополнительных элементов самоустановки опорно-приводных роликов.

В каждом из продольных и поперечных установочных листов выполнено одно координатное отверстие на оси плиты с каждой её стороны, и, по крайней мере, два координатных отверстия по краям плиты, в которых установлены штифты, входящие также в соответствующие отверстия, выполненные в стальных плитах опор. Такое конструктивное выполнение позволяет автоматически обеспечить точность установки опор относительно друг друга при совмещении координатных отверстий выполненных на стальной плите со стойками и координатных отверстий выполненных на продольных и поперечных листах, т.е. конструкцию можно перемещать только как единое целое по смазанным монтажным плитам, совмещая при этом фундаментные болты с колодцами.

Под каждой стальной плитой в одной плоскости, наклоненной на заданный угол в сторону выгрузки, предварительно установлены монтажные плиты, на поверхность которых нанесена смазка. Такое конструктивное выполнение обеспечивает плоскость, на которую устанавливаются стальные плиты с опорами, исключая их регулирование по высоте, а смазка нанесенная на поверхности монтажных плит, уменьшает силу требуемую для перемещения стальных плит с опорами при совмещении координатных отверстий, выполненных в стальных плитах с опорами и координатных отверстий, выполненных в продольных и поперечных листах, образованный при этом жесткий прямоугольник обеспечивает точное расположение стальных плит и соответственно осей отверстий под качающийся подшипник. Поскольку опора расположена строго по центру между координатными отверстиями, то и точное расположение отверстия под подшипник качания обеспечивается автоматически.

На поперечных стальных листах с координатными отверстиями симметрично вертикальной плоскости, проходящей через ось барабана, установлены подъемные устройства. Такое конструктивное выполнение при включении двух мотор-редукторов обеспечивает подъем барабана для ремонта мельницы, например, для замены опорно-приводных роликов, подшипников, манжет и т.д. При включении одного мотор-редуктора подъемник используется как тормоз, поскольку максимального момента мотор-редуктора не достаточно для подъема барабана, но при этом на определённую величину барабан поднимается, поскольку ему помогают упругие силы рычагов.

Подъемные устройства выполнены сборными, включающими тормозные колодки, опирающиеся на клинья, перемещение которых обеспечивается резьбовыми винтами с правой и левой резьбой, приводимыми во вращение мотор-редукторами через червячные передачи, и выполняют функцию подъемника и тормоза, а также упора для барабана. Такое конструктивное выполнение устройства обеспечивает все перечисленные функции с помощью простого приспособления. Наличие упора исключает перенапряжение рычагов при обрушении слежавшейся руды и шаров внутри барабана.

Червяки подъемных устройств связаны между собой торсионом, что обеспечивает синхронный подъем тормозных колодок, исключая перекос барабана при обрушении слежавшейся руды и шаров внутри барана.

Высота предварительной установки подъемника определяется набором подкладных листов, которые предварительно устанавливаются под нижнюю плиту подъемника, обеспечивая необходимый зазор между тормозной колодкой и ободом, а также регулирование этого зазора по мере износа ободов и опорно-приводных роликов, не уменьшая при этом расчетную величину вертикального перемещения тормозных колодок.

Поверхность обода, контактирующая с цилиндрической поверхностью цилиндрического ролика, выполнена выпуклой, по существу, повторяющей прогиб опорно-приводного ролика. Такое конструктивное выполнение снижает величину относительного перемещения опорно-приводного ролика относительно поверхности контакта обода, это снижает потери на трение.

Рычаги жестко связаны с опорами и опорно-приводными узлами, а между телом рычагов и местами их крепления выполнены сужения, обеспечивающие поворот мест крепления относительно рычагов за счет упругой деформации, преимущественно, этих мест сужения, причем средняя линия мест сужений, по существу, направлены на центр барабана мельницы. Такое конструктивное выполнение позволяет отказаться от использования в конструкции мельницы подшипников качания как рычага, так и подшипников качания опорно-приводных узлов, что упрощает конструкцию и увеличивает долговечность мельницы, поскольку при величине напряжений в деформируемых местах рычага менее 40% от допустимых, обеспечивается неограниченное количество циклов нагружения рычагов.

Техническое решение поясняется следующими фигурами:

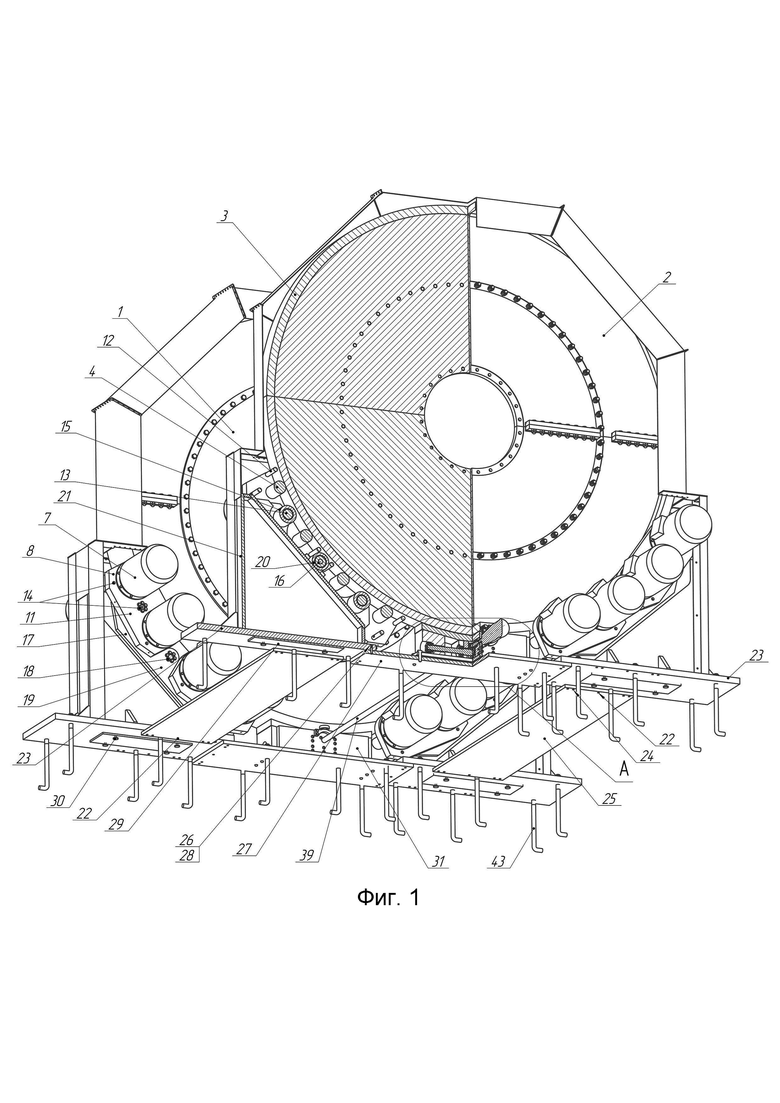

На фиг. 1 изображена мельница в изометрии с четвертью выреза по средней части опоры.

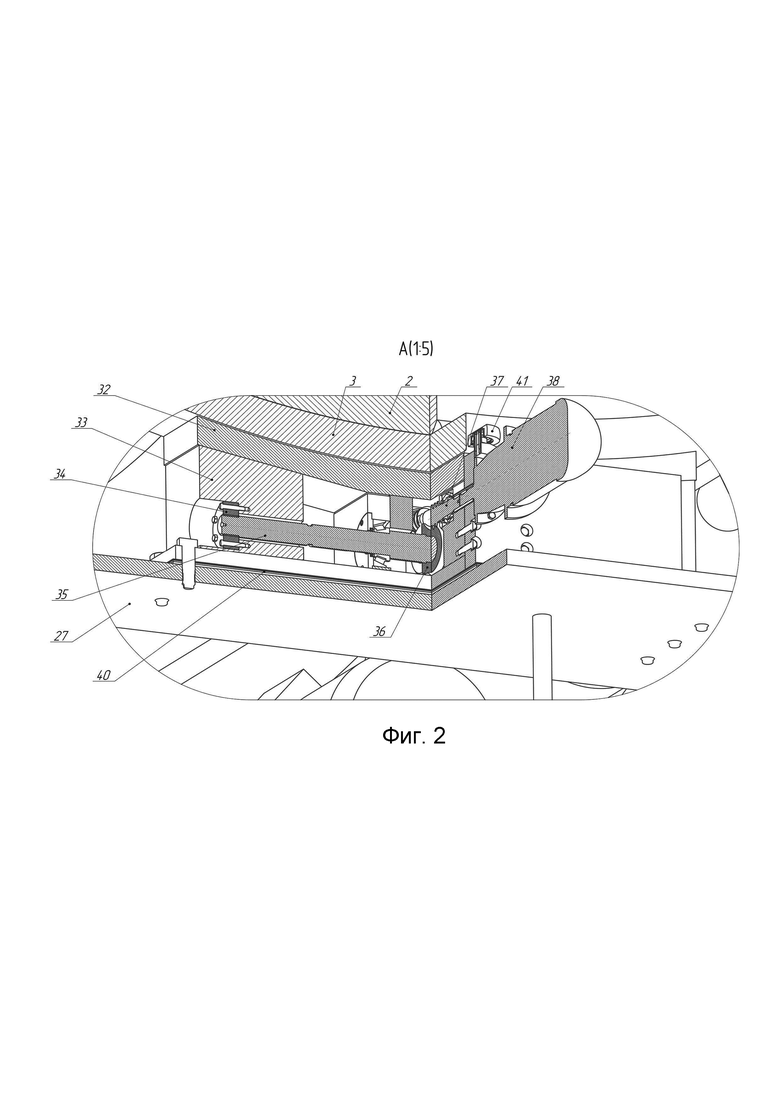

На фиг. 2 изображен выносной элемент А в увеличенном масштабе.

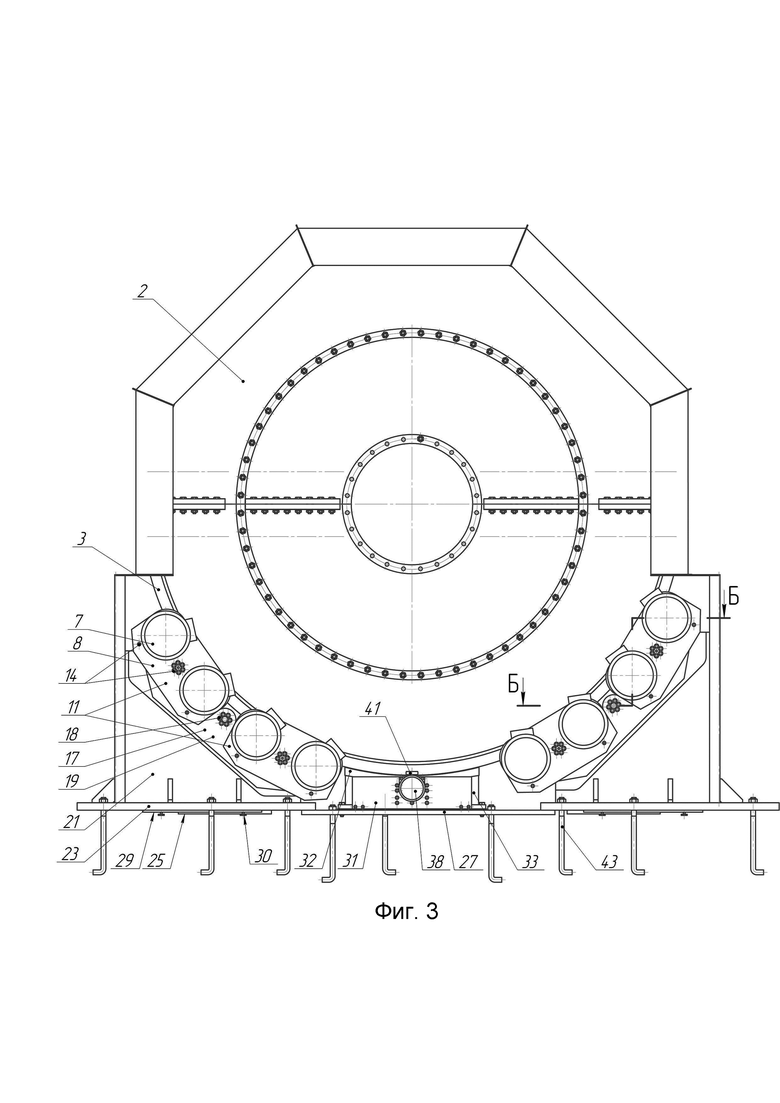

На фиг. 3 изображен вид сбоку мельницы.

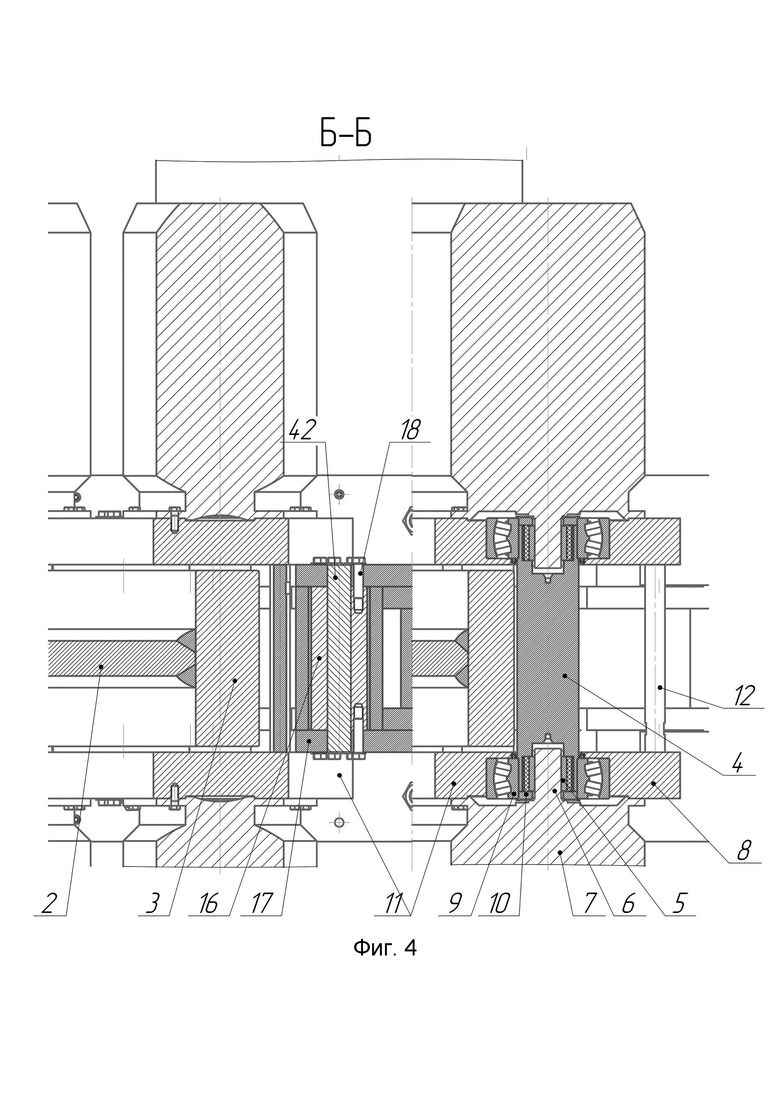

На фиг. 4 изображен ступенчатый разрез Б-Б в увеличенном масштабе.

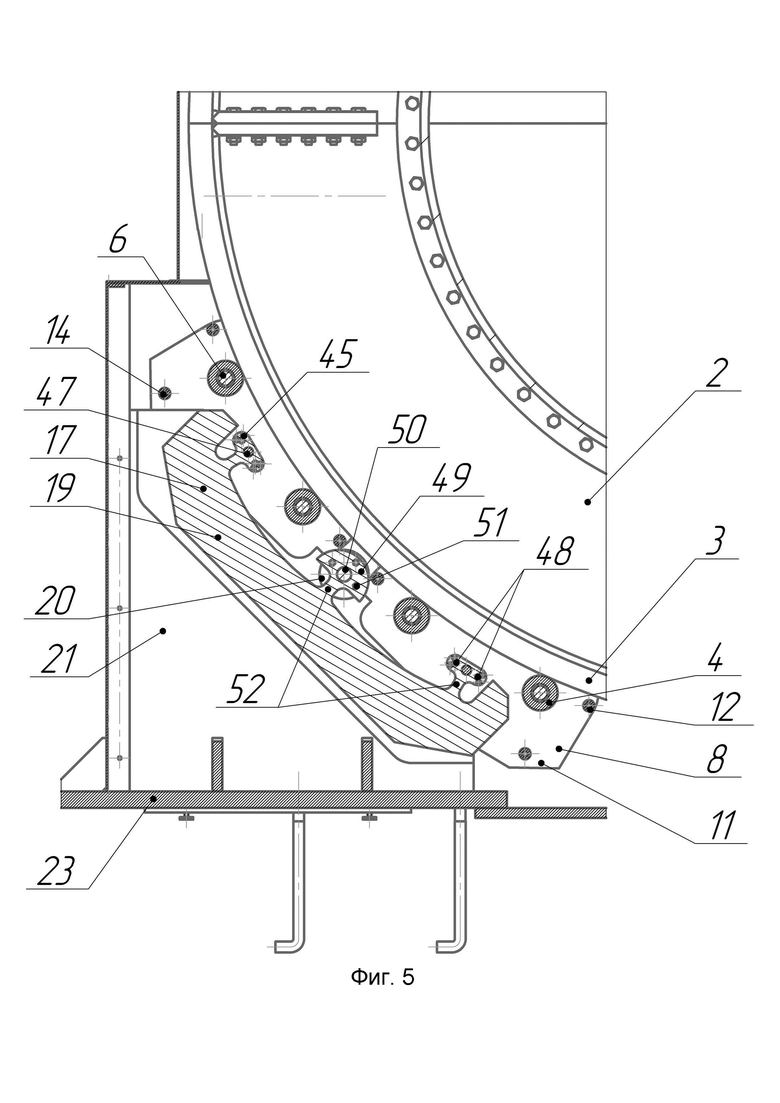

На фиг. 5 изображен местный вид опоры в разрезе по рычагу.

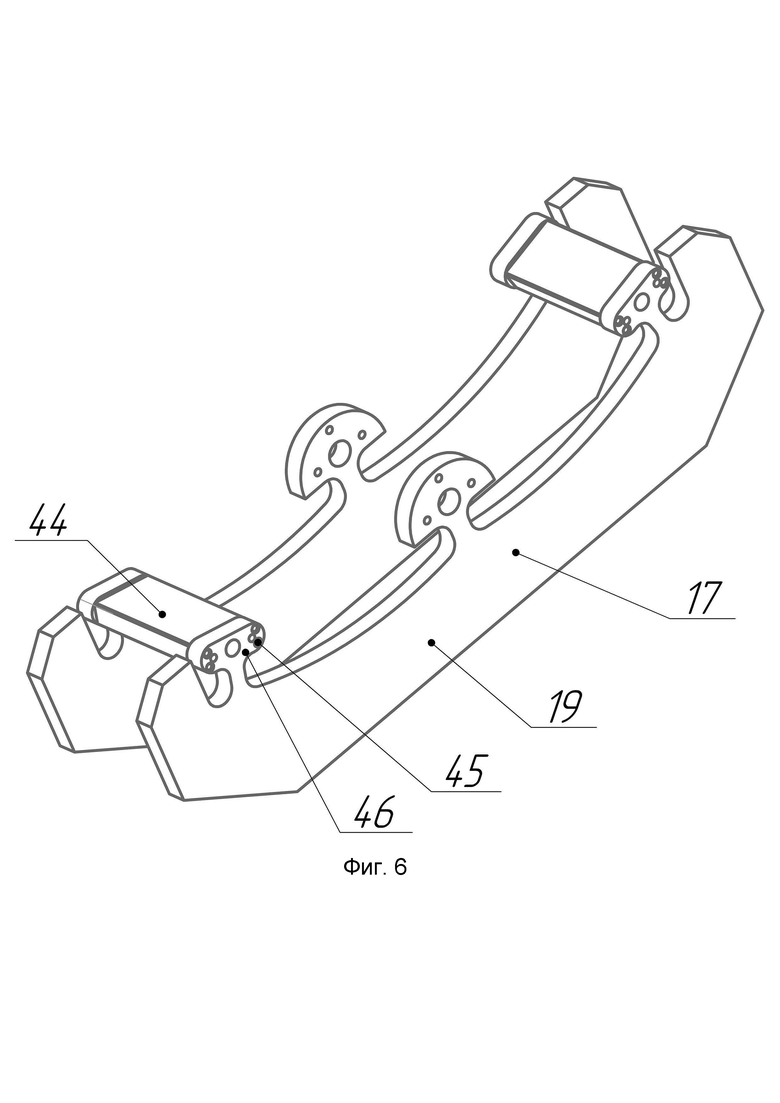

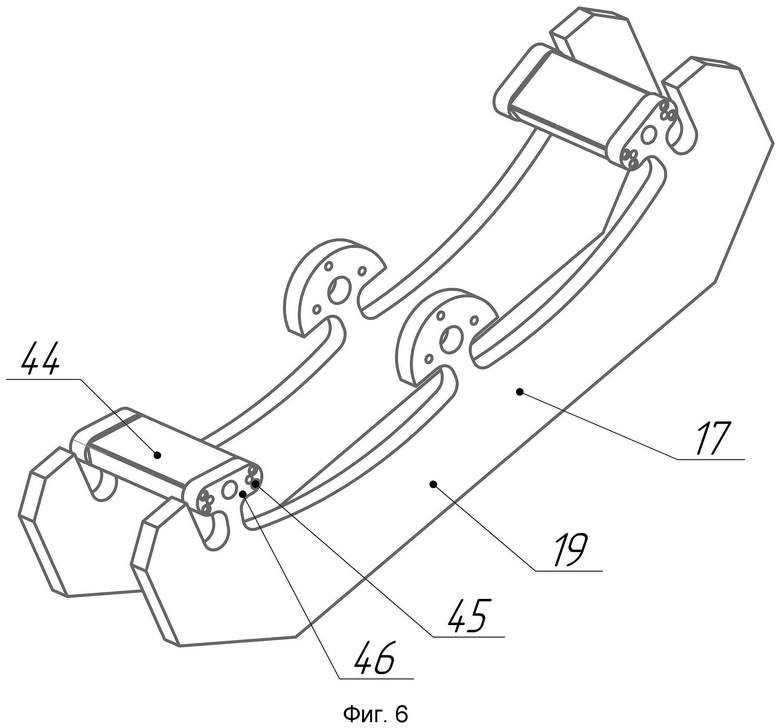

На фиг. 6 изображена изометрия варианта рычага в сборе.

На фиг. 1 изображена мельница содержащая барабан 1, торцевых диск 2 (фиг. 1-5) с ободом 3, который опирается на опорно-приводные ролики 4 (фиг. 1, 4 и 5). Опорно-приводные ролики 4 через кулачковую муфту 5 (фиг. 4) связаны с валами 6 (фиг. 4, 5) электродвигателей 7 (фиг. 1, 3 и 4). Опорно-приводные ролики 4 (фиг. 1, 4 и 5) установлены в щечках 8 (фиг. 1, 3, 4 и 5) на сферических подшипниках 9 (фиг. 4). От осевого перемещения опорно-приводные ролики 4 (фиг. 1, 4 и 5) удерживаются дисками 10 (фиг. 4), закрепленными винтами к торцам опорно-приводных роликов 4 (фиг. 1, 4 и 5), фланец которых упирается в торец внутреннего кольца сферического подшипника 9 (фиг. 4). Перемещение самого сферического подшипника 9, а именно его наружного кольца с некоторым люфтом ограничено глубиной расточки, выполненной в щечках 8 (фиг. 1, 3, 4 и 5), обеспечивая прокручивание наружных колец сферических подшипников 9 (фиг. 4). Точное расстояние между щечками 8 (фиг. 1, 3, 4 и 5) каждого опорно-приводного узла 11 обеспечивается тремя проставками 12 (фиг. 1, 4 и 5) и осью качания 13 (фиг. 1) опорно-приводного узла 11 (фиг. 1, 3, 4 и 5), стянутыми призонными винтами 14 (фиг. 1, 3 и 5). Оси качания 13 (фиг. 1), расположены во втулках 15 (фиг. 1), которые вместе с проставкой 16 (фиг. 1 и 4), обеспечивают точное расстояние между щечками 17 (фиг. 1, 3, 4, 5 и 6), оси качания 13 (фиг. 1) и проставка 16 (фиг. 1 и 4) стянуты призонными винтами 18 (фиг. 1 и 3), образуя упругий рычаг 19 (фиг. 1, 3, 5 и 6). Проставка 16 (фиг. 1 и 4) является осью качания упругого рычага 19 (фиг. 1, 3, 5 и 6) и расположена в отверстии втулки 20 (фиг. 1 и 5), жестко связанной с опорой 21 (фиг. 1, 3 и 5). Ось отверстия во втулке 20 (фиг. 1 и 5) лежит в одной вертикальной плоскости с осями отверстий 22 (фиг. 1) и строго параллельна основанию стальной плиты 23 (фиг. 1, 3 и 5). В самой стальной плите 23 на уровне отверстия 22 (фиг. 1) выполнены дополнительные координатные отверстия 24, с помощью которых стальная плита 23 (фиг. 1, 3 и 5) соединена с продольным стальным листом 25 (фиг. 1 и 3), в котором также выполнены координатные отверстия. Кроме этого в стальной плите 23 выполнен ряд координатных отверстий 26 (фиг. 1). Такие же отверстия выполнены в поперечном стальном листе 27 (фиг. 1 и 3), при этом стальная плита 23 (фиг. 1, 3 и 5) соединена с поперечным стальном листом 27 (фиг. 1 и 3) штифтами 28 (фиг. 1), обеспечивая точное взаимное расположение стальных плит 23 (фиг. 1, 3 и 5), продольных стальных листов 25 (фиг. 1 и 3) и поперечных стальных листов 27 (фиг. 1 и 3), причем расстояние между рядами отверстий 26 (фиг. 1), выполненных в поперечных стальных листах 27 (фиг. 1 и 3) сокращено на суммарную величину деформации рычагов 19 (фиг. 1, 3, 5 и 6) от веса загруженного барабана 1 (фиг. 1). При монтаже каждая стальная плита 23 (фиг. 1, 3 и 5) вместе с опорами 21 (фиг. 1, 3 и 5) устанавливается на монтажные плиты 29 (фиг. 1 и 3), которые предварительно с помощью подпятников 30 устанавливаются в одной наклонной плоскости в сторону выгрузки мельницы, обеспечивая тем самым точную установку, стальных плит 23 (фиг. 1, 3 и 5) по высоте. На поперечных стальных листах 27 (фиг. 1 и 3) установлены подъемники 31 (фиг. 1 и 3), каждый из которых состоит из колодки 32 (фиг. 2), клиньев 33, гаек 34, двухзаходного винта 35 с правой и левой резьбой, червячного колеса 36, червяка 37, мотор-редуктора 38. Червяки 37 обоих подъемников 31 (фиг. 1 и 3) связаны торсионом 39 (фиг. 1). Под подъемником 31 (фиг. 1 и 3) установлены подкладные плиты 40 (фиг. 2) разной толщины для регулировки высоты его установки сохраняя расчетную высоту подъема колодки 32. Осевое перемещение ободов 3 (фиг. 1-5) ограничено роликами 41 (фиг. 2). Крепление проставки 16 (фиг. 1 и 4) рычага 19 (фиг. 1, 3, 5 и 6) осуществляется за счет штифта 42 (фиг. 4), проходящая через сквозное центральное отверстие в проставке 16 (фиг. 1 и 4), и призонных винтов 18 (фиг. 1 и 3). Крепление стальных плит 23 (фиг. 1, 3 и 5) и поперечных стальных листов 27 (фиг. 1 и 3) к фундаментной плите осуществляется за счет фундаментных болтов 43 (фиг. 1 и 3), залитых в колодцах фундаментной плиты (на фиг. не показана). Предлагается также вариант рычага 19 (фиг. 1, 3, 5 и 6), состоящего из щечек 17 (фиг. 5 и 6), связанных через проставку 44 (фиг. 6) винтами 45 (фиг. 5 и 6). В этом варианте площадки 46 (фиг. 6) рычага 19 (фиг. 1, 3, 5 и 6) с помощью резьбовых шпилек 47 (фиг. 5 и 6) и призонных винтов 48 (фиг. 5) жестко крепятся к щечкам 8 (фиг. 1, 3, 4 и 5) опорно-приводных узлов 11, а площадка 49 (фиг. 5) с помощью резьбовой шпильки 50 и призонных винтов 51 жестко крепится к обработанным торцам опоры 21 (фиг. 1, 3 и 5), при этом поворот рычага 19 (фиг. 1, 3, 5 и 6) и опорно-приводных узлов 11 (фиг. 1, 3, 4 и 5) при сборке и износе опорно-приводных роликов 4 (фиг. 1, 4 и 5) и обода 3 (фиг. 1-5) в процессе эксплуатации мельницы происходит за счет упругой деформации утоненных шеек 52 (фиг. 5), поскольку, например, при износе диаметра обода 3 (фиг. 1-5) на 20 мм рычаг 19 (фиг. 1, 3, 5 и 6) поворачивается на угол менее 10 минут.

Монтаж мельницы начинается с заливки фундаментной плиты с колодцами под фундаментные болты 43 (фиг. 1 и 3). На поверхности фундаментной плиты устанавливаются монтажные плиты 29 (фиг. 1 и 3) и с помощью подпятников 30 выставляются строго в одной плоскости с определенным наклоном в сторону выгрузки, после чего под монтажные плиты 29 заливается бетон. После схватывания бетона на поверхность монтажных плит 29 наносится консистентная смазка и на каждую монтажную плиту 29 устанавливаются опоры 21 (фиг. 1, 3 и 5), таким образом, чтобы отверстия под фундаментные болты 43 (фиг. 1 и 3) находились напротив колодцев выполненных в фундаментной плите. Координатные отверстия стальных плит 23 (фиг. 1, 3 и 5) совмещаются с координатными отверстиями поперечных стальных листов 27 (фиг. 1 и 3) и продольных стальных листов 25 и фиксируются штифтами 28 (фиг. 1), обеспечивая жесткость конструкции, состоящую из четырех стальных плит 23 (фиг. 1, 3 и 5), продольных стальных листов 25 (фиг. 1 и 3) и поперечных стальных листов 27. Перемещением этой жесткой конструкции устанавливается окончательное положение опор 21 (фиг. 1, 3 и 5), после чего устанавливаются фундаментные болты 43 (фиг. 1 и 3) и фундаментная плита заливается бетон выше нижней поверхности стальных плит 23 (фиг. 1, 3 и 5), при этом заливаются колодцы фундаментной плиты. После схватывания бетона на опоры 21 (фиг. 1, 3 и 5) устанавливаются рычаги 19 (фиг. 1, 3, 5 и 6), на которые устанавливаются опорно-приводные узлы 11 (фиг. 1, 3, 4 и 5). На каждую группу опорно-приводных роликов 4 (фиг. 1, 4 и 5), находящихся в одной плоскости, устанавливаются половинки торцевых дисков 2 (фиг. 1-5) вместе с половинками ободов 3 (фиг. 1-5). Между половинками торцевых дисков 2 (фиг. 1-5) опускается барабан 1 (фиг. 1) и соединяется с половинками торцевых дисков 2 (фиг. 1-5) призонными винтами. После чего опускаются вторые половинки торцевых дисков 2 (фиг. 1-5) и также соединяются с барабаном 1 (фиг. 1) и между собой призонными винтами. После установки футеровки барабана 1, подъемников 31 (фиг. 1 и 3) с определённым зазором между колодками 32 (фиг. 2) и ободом 3 (фиг. 1-5), загрузочных и разгрузочных втулок, установки и подключения электродвигателей 7 (фиг. 1, 3 и 4) и т.д., мельница готовка к испытательному пуску.

При запуске мельницы с помощью преобразователя частоты на асинхронные электродвигатели 7 подается переменный ток, с частотой начиная примерно с 1 Гц. Вращение опорно-приводных роликов 4 (фиг. 1, 4 и 5) за счет трения через ободы 3 (фиг. 1-5) приводит во вращение барабан 1 (фиг. 1). Повышение частоты тока до 50 Гц, примерно за 1 минуту раскручивает барабан 1 (фиг. 1) до заданной частоты вращения, обеспечивая перемалывание руды с помощью размещённых в барабане 1 (фиг. 1), например, шаров. Через загрузочное устройство непрерывно подаётся руда и вода, а, например, через бутару выходят продукты измельчения. При слеживании руды и шаров проворот барабана 1 приводит к обрушению слежавшейся руды, при этом нагрузка на барабан 1 в разы превышает вес загруженного барабана 1. Это приводит к дополнительному разгибанию рычагов 19 (фиг. 1, 3, 5 и 6) и, чтобы не произошло остаточной деформации рычагов 19 снизу на определенном расстоянии под ободами 3 (фиг. 1-5) установлены подъемники 31 (фиг. 1 и 3), в данном случае выполняя функцию ограничителя перемещения барабана 1 (фиг. 1). При обслуживании мельницы подъемники 31 (фиг. 1 и 3) выполняют свою функцию, т.е. при подачи напряжения на мотор-редукторы 38 (фиг. 2), каждый из них вращает червяк 37, который вращает червячное колесо 36 и при этом винт 35 с левой и правой резьбой через гайки 34 перемещает клинья 33, равномерно поднимая колодку 32, которая после упирания в обод 3 (фиг. 1-5) поднимает барабан 1 (фиг. 1) на заданную величину. Синхронность подъема ободов 3 (фиг. 1-5) обеспечена наличием торсиона 39 (фиг. 1), связывающего между собой червяки 37 (фиг. 2). В процессе футерования барабана 1 (фиг. 1) возникает ситуация, когда футеровка установлена только с одной стороны барабана 1, и чтобы прокрутить барабан 1 на определенный угол на асинхронные электродвигатели 7 (фиг. 1, 3 и 4) через частотные преобразователи подается ток малой частоты, после проворота барабана 1 (фиг. 1) на заданный угол барабан 1 с помощью части асинхронных электродвигателей 7 (фиг. 1, 3 и 4), у которых установлен электромагнитный тормоз, тормозится и останавливается в заданном положении. Для длительного удержания неуравновешенного барабана 1 (фиг. 1) используются подъемники 31 (фиг. 1 и 3), исполняющие функцию тормоза. При пуске с тормоза сначала включаются асинхронные электродвигатели 7 (фиг. 1, 3 и 4), в которых предусмотрен электромагнитный тормоз, после чего опускаются колодки 32 (фиг. 2) подъемников 31 (фиг. 1 и 3), а на электродвигатели 7 (фиг. 1, 3 и 4) подается ток с нарастающей частотой. Возможен также прямой запуск электродвигателей 7 или через устройство плавного пуска, но при этом должно использоваться устройство поворота барабана 1 (фиг. 1) на заданный угол при его футеровании. Это возможно, например, с помощью двух лебедок, установленных с двух сторон от барабана 1 и тросов, по одному обороту которых наматывается на барабан 1 в противоположные стороны, при этом концы тросов закреплены к барабану 1. Измерением величины упругой деформации задней поверхности рычагов 19 (фиг. 1, 3, 5 и 6) определяется текущее положение величины загрузки мельницы, при этом сигнал величины деформации, преобразованный в величину загрузки, может быть выведен на дисплей компьютера.

| название | год | авторы | номер документа |

|---|---|---|---|

| МЕЛЬНИЦА С ФРИКЦИОННЫМ МНОГОДВИГАТЕЛЬНЫМ ПРИВОДОМ | 2024 |

|

RU2830697C1 |

| ШЛИФОВАЛЬНОЕ УСТРОЙСТВО ДЛЯ ШЛИФОВАНИЯ ЖЕЛЕЗНОДОРОЖНОГО КОЛЕСА И СПОСОБ ШЛИФОВАНИЯ ЖЕЛЕЗНОДОРОЖНОГО КОЛЕСА | 1992 |

|

RU2069139C1 |

| СТАРТЕР ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2019 |

|

RU2736972C1 |

| ТОПЛИВНЫЙ НАСОС ВЫСОКОГО ДАВЛЕНИЯ | 2010 |

|

RU2537994C2 |

| ПОДЪЕМНИК | 2003 |

|

RU2263624C2 |

| Передвижное опорно-центровочное устройство для сборки и сварки магистрального трубопровода | 1983 |

|

SU1121529A1 |

| СУШИЛКА РОЛИКОВАЯ СЕКЦИОННАЯ С СОПЛОВЫМИ КОРОБАМИ, ПРИВОДОМ И МЕХАНИЗМАМИ ЗАГРУЗКИ И ВЫГРУЗКИ С ЛЕНТОЧНЫМ КОНВЕЙЕРОМ | 2009 |

|

RU2430004C1 |

| УСТРОЙСТВО ДЛЯ БЕЗОСТАНОВОЧНОЙ ПОПЕРЕЧНОЙ РЕЗКИ ГОФРОКАРТОНА | 2004 |

|

RU2257282C1 |

| Мельница | 1977 |

|

SU751422A1 |

| ЭЛЕКТРОГИДРАВЛИЧЕСКАЯ ФОРСУНКА | 2011 |

|

RU2558179C1 |

Изобретение относится к устройствам для измельчения руды и других материалов и может найти применение, например, в горнодобывающей, цементной, энергетической, металлургической, известковой и фарфоровой промышленности, а также в химической промышленности. Мельница с фрикционным многодвигательным приводом содержит опоры 21 для барабана 1 и опорно-приводные ролики 4 для вращения барабана 1, имеющего ободы 3, контактирующие с цилиндрической поверхностью опорно-приводных роликов 4. Каждая опора 21 жестко связана со стальной плитой 23, в которой выполнены координатные отверстия 26, причем оси одной пары отверстий 26, преимущественно, выполнены в одной вертикальной плоскости с осью отверстия под подшипник качания рычага 19, по краям которого установлены опорно-приводные ролики 4, либо рычаги 19, уже по краям которых установлены опорно-приводные ролики 4. При этом между собой стальные плиты 23 связаны поперечными 27 и продольными 25 стальными листами, в которых также выполнены координатные отверстия 22, совмещенные с помощью штифтов 28 с отверстиями, выполненными в стальных плитах 23, причем расстояние между координатными отверстиями 26, выполненными в поперечных стальных листах 27, сокращено, по крайней мере, на суммарную величину деформации рычагов 19. Мельница характеризуется повышением точности ее монтажа и ремонтопригодности. 8 з.п. ф-лы, 6 ил.

1. Мельница с фрикционным многодвигательным приводом, содержащая опоры (21) для барабана (1) и опорно-приводные ролики (4) для вращения барабана (1), содержащего ободы (3), контактирующие с цилиндрической поверхностью опорно-приводных роликов (4), отличающаяся тем, что каждая опора жестко связана со стальной плитой (23), в которой выполнены координатные отверстия (26), причем оси одной пары отверстий (26), преимущественно, выполнены в одной вертикальной плоскости с осью отверстия под подшипник качания рычага (19), по краям которого установлены опорно-приводные ролики (4), либо рычаги (19), уже по краям которых установлены опорно-приводные ролики (4), а между собой стальные плиты (23) связаны поперечными (27) и продольными (25) стальными листами, в которых также выполнены координатные отверстия (22 и 24), совмещенные с помощью штифтов (28) с отверстиями, выполненными в стальных плитах (23), причем расстояние между координатными отверстиями (22 и 24), выполненными в поперечных стальных листах (27), сокращено, по крайней мере, на суммарную величину деформации рычагов (19).

2. Мельница по п. 1, отличающаяся тем, что в каждом из продольных (25) и поперечных (27) стальных листах выполнено одно координатное отверстие (22) на оси плиты с каждой её стороны и по крайней мере два координатных отверстия (24) по краям плиты, в которых установлены штифты (28), входящие также в соответствующие отверстия (26), выполненные в стальных плитах (23) опор (21).

3. Мельница по п. 1, отличающаяся тем, что под каждой стальной плитой (23) в одной плоскости, наклоненной в сторону выгрузки, установлены монтажные плиты (29), на поверхность которых нанесена смазка.

4. Мельница по пп. 1, 2, отличающаяся тем, что на поперечных стальных листах (27) симметрично вертикальной плоскости, проходящей через ось барабана (1), установлены подъёмники (31).

5. Мельница по п. 4, отличающаяся тем, что подъёмники (31) выполнены сборными, включающими тормозные колодки (32), опирающиеся на клинья (33), перемещение которых обеспечивается резьбовыми винтами (35) с правой и левой резьбой, приводимыми во вращение мотор-редукторами (38) через червячное колесо (36) и червяк (37), и выполняют функцию подъемника и тормоза, а также упора для барабана (1).

6. Мельница по п. 5, отличающаяся тем, что червяки (37) подъёмников (31) связаны между собой торсионом (39).

7. Мельница по пп. 4, 5, отличающаяся тем, что высота установки подъемника (31) определяется набором подкладных плит (40).

8. Мельница по п. 1, отличающаяся тем, что поверхность обода (3), контактирующая с цилиндрической поверхностью опорно-приводного ролика (4), выполнена выпуклой, по существу, повторяющей прогиб опорно-приводного ролика (4).

9. Мельница по п. 1, отличающаяся тем, что рычаги (19) жестко связаны с опорами (21) и опорно-приводными узлами (11), а между телом рычагов (19) и местами их крепления выполнены сужения (52), обеспечивающие поворот мест крепления относительно рычагов (19) за счет упругой деформации, преимущественно, этих мест сужения (52), причем средняя линия мест сужения (52), по существу, направлены на центр барабана (1) мельницы.

| US 3818777 A1, 25.06.1974 | |||

| СПОСОБ АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ ПОЛОЖЕНИЯ БАРАБАНА МЕЛЬНИЦЫ С ФРИКЦИОННЫМПРИВОДОМ | 0 |

|

SU358007A1 |

| ОПОРНЫЙ РОЛИК ШАРОВОЙ БАРАБАННОЙ МЕЛЬНИЦЫ | 0 |

|

SU377169A1 |

| ШАРОВАЯ БАРАБАННАЯ МЕЛЬНИЦА | 0 |

|

SU343707A1 |

| US 3561320 A1, 09.02.1971. | |||

Авторы

Даты

2025-01-09—Публикация

2024-06-17—Подача