Изобретение относится к подъемно-транспортному машиностроению, в частности к грузоподъемным устройствам типа «нюрнбергские ножницы».

Известен подъемник, содержащий опорную и грузовую площадки, соединенные между собой шарнирно-рычажной системой типа "нюрнбергские ножницы", плечи смежных пар которой выполнены разной длины, и винтовой привод подъема, в котором, с целью снижения энергетических затрат привода подъема, каждое из наружных звеньев шарнирно-рычажной системы выполнено с клиновым выступом, привод снабжен дополнительной гайкой с упором, взаимодействующим с указанным выступом, а концы приводного винта выполнены с гладкими участками, при этом гайки привода подъема выполнены с отверстиями, в которых свободно установлены тяги с упорами на концах (SU, авторское свидетельство №656960. М.кл.2 В 66 F 3/22. Подъемник / С.Н. Штамм (СССР). - Заявка №2532523/27-11; Заявлено 11.10.1977; Опубл.15.04.1979, Бюл.№14 // Открытия. Изобретения. - 1979. - №14).

Описанный подъемник имеет ограниченную грузоподъемность, неустойчив в крайнем верхнем положении грузовой площадки.

Известен также передвижной подъемник, содержащий опорную платформу, смонтированную на ходовой части, и грузовую платформу, опирающуюся на приводной от силового элемента рычажный механизм, состоящий из четного числа пар рычагов, образующих при взаимном соединении подвижные параллелограммы, первая из которых связана с опорной платформой, а последняя - с грузовой платформой, в котором, с целью уменьшения габаритов подъемника в транспортном положении и повышения надежности, рычаги выполнены Г-образными и неравноплечими, подвижные параллелограммы образованы посредством шарнирного коротких плеч рычагов четных пар с короткими плечами рычагов предыдущих нечетных пар, и длинных плеч рычагов четных пар с длинными плечами рычагов последующих нечетных пар, при этом шарнир, связывающий между собой рычаги каждой пары, расположен ниже шарнира, связывающего между собой рычаги предыдущей нечетной пары, а рычаги каждой пары соединены между собой в средней точке так, что их одноименные плечи расположены по одну сторону от соединяющего их шарнира (SU, авторское свидетельство №703493. М.кл.2 В 66 F 3/22. Передвижной подъемник / А.М.Зайцев, М.Ш.Гроденчик, В.Ф.Потапенок, П.И.Журавленко (СССР). - Заявка №2359181/29-11; Заявлено 14.05.1976; Опубл. 15.12.1979, Бюл. №46 // Открытия. Изобретения. - 1979. - №46).

К недостаткам передвижного подъемника относятся низкие техническая и эксплуатационная надежность.

Известен подъемник, содержащий основание и грузонесущую платформу, соединенные между собой посредством приводного шарнирно-рычажного механизма типа «нюрнбергских ножниц», состоящих из синхронизирующего вала с двумя жестко закрепленными рычагами, один из которых соединен посредством тяги с грузонесущей платформой, и силового цилиндра, в котором, с целью повышения надежности в работе, привод шарнирно-рычажного механизма снабжен двумя шарнирно соединенными между собой дополнительными тягами, одна из которых шарнирно соединена со вторым рычагом синхронизирующего вала, а другая - с основанием, причем силовой цилиндр наклонно закреплен на основании, а шток его связан с шарниром соединения дополнительных тяг (SU, авторское свидетельство №751792. М.кл.2 В 66 F 3/22. Подъемник / А.И.Обухов, В.П.Обухов, А.В.Крейчман (СССР). - Заявка №2683247/27-11; Заявлено 13.11.1978; Опубл.30.07.1980, Бюл.№28 // Открытия. Изобретения. - 1980. - №28).

К недостаткам описанного подъемника относятся сложность конструкции, большая материалоемкость, сложность и трудоемкость технологического обслуживания.

Кроме описанных грузоподъемных средств известен подъемник, содержащий верхнюю и нижнюю платформы, связанные между собой шарнирно-рычажним механизмом типа «нюрнбергских ножниц», вертикальные направляющие, смонтированные на нижней платформе, в котором, с целью уменьшения его высоты в сложенном состоянии, он снабжен балкой, размещенной в вертикальных направляющих, и тягами, которые одними концами жестко закреплены на балке, а другими шарнирно соединены с нижними рычагами шарнирно-рычажного механизма (SU, авторское свидетельство №893839. М.кл.3 В 66 F 3/22. Подъемник / А.Г.Варламов, Ю.Л.Сорокин (СССР). - Заявка №2853095/21-11; Заявлено 14.12.1979; Опубл.30.12.1981, Бюл.№48 // Открытия. Изобретения. - 1981. - №48).

К недостаткам описанного подъемника относятся низкая техническая надежность, сложность конструкции и высокая цена.

При подъеме грузов на большую высоту представляет интерес передвижной подъемник, содержащий опорную платформу с ходовой частью и рабочую площадку, соединенные между собой шарнирно-рычажным механизмом типа "нюрнбергских ножниц", крайние шарниры рычагов которого связаны звеньями, шарнирно-сочлененными между собой и образующими две боковые складные лестницы, привод перемещения рычагов шарнирно-рычажного механизма, в котором, с целью повышения его надежности в работе путем увеличения жесткости шарнирно-рычажной системы, он снабжен двумя параллельными плоскости шарнирно-рычажного механизма кронштейнами, жестко соединенными с опорной платформой и выполненными в виде треугольных рам, одна из сторон которых имеет криволинейный паз, причем в этих пазах размещены концы оси центрального нижнего шарнира указанного механизма, снабженные стопорами для фиксации рычагов, шарнирно-сочлененные звенья лестниц выполнены в виде жестких рам трапецеидальной формы, шарнирно связанных между собой меньшими основаниями, причем подъемник снабжен трособлочной системой, блоки которой установлены на осях крайних шарниров, соединяющих основания указанных жестких рам, при этом тросы запасованы через блоки и закреплены верхними концами на рабочей площадке, а нижние концы их соединены с натяжным устройством, установленным на опорной платформе (SU, авторское свидетельство №1087459. А. М.кл.3 В 66 F 3/22, В 66 F 7/08. Передвижной подъемник / В.В.Арбузов, В.Г. Толкачев (СССР). - Заявка №3486762/29-11; Заявлено 27.08.1982; Опубл.23.04.1984, Бюл.№15 // Открытия. Изобретения. - 1984. - №15).

К недостаткам передвижного подъемника относятся сложность конструкции и малая грузоподъемность.

Известны электрогидравлические столы для вертикального перемещения груза, каждый из которых включает основание, грузовую платформу и раздвижной механизм в виде силового гидравлического цилиндра, гидростанцию и пульт управления (см. «Подъемники» в книге на С.115-136: Книга: А.Г.Лысяков. Вспомогательное оборудование для перемещения грузов / М.: «Машиностроение». - 1977. - 255 с. с ил. - Рис.78, стр.122; стр.113, рис.72, б; стр.128, рис.82; стр.129, рис.83).

К недостаткам описанных подъемников относятся сложность конструкции, ограниченная грузоподъемность, неустойчивость грузовой платформы в верхних положениях и высокая цена.

Наиболее близким аналогом к заявленному объекту относится подъемник, содержащий основание, грузовую платформу, расположенный между ними шарнирно-рычажный механизм, включающий, по меньшей мере, два шарнирно соединяющихся переключающихся рычага, одни концы которых смонтированы в горизонтальных направляющих, закрепленных соответственно на платформе и на основании, с которыми шарнирно связаны другие концы рычагов, смонтированный на основании раздвижной привод, связанный с валом, на котором закреплен рычаг, шарнирно связанный с шатуном, шарнирно смонтированным на выдвижной части привода, в котором, с целью повышения надежности, конец рычага, шарнирно связанный с основанием, закреплен на валу, выдвигающаяся часть привода установлена на каретке, смонтированной на основании с возможностью перемещения параллельной прямой, проходящей через оси вала и шарнира крепления шатуна к приводу, причем параметры шарнирно-рычажного механизма определяются из соотношения

где a1 и a2 - расстояния между осями крепления рычагов на основании в верхнем и нижнем положениях грузовой платформы;

в1 и в2 - расстояния между осью крепления шатуна на приводе и осью крепления неподвижного конца рычага соответственно в верхнем и нижнем положениях грузовой платформы;

α1 и α2 - углы, образованные шатуном с осью перемещения каретки в верхнем и нижнем положениях платформы (SU, авторское свидетельство №1232641. А1. М.кл.4 В 66 F 3/22, 7/06. Подъемник / М.В.Трудлер и Д.А.Пак (СССР). - Заявка №3649886/27-11; Заявлено 05.10.1983; Опубл.23.05.1986, Бюл.№19 // Открытия. Изобретения. - 1986. -№19).

К недостаткам описанного подъемника, принятого нами в качестве наиближайшего аналога, относятся низкая эксплуатационная надежность конструкции, небольшая грузоподъемность, недостаточная устойчивость, высокая материалоемкость и высокая цена.

Сущность заявленного изобретения.

Задача, на решение которой направлено заявленное изобретение, - повышение технической и эксплуатационной надежности подъемника.

Технический результат - повышение грузоподъемности, увеличение устойчивости и полезной площади верхней грузовой платформы, снижение материалоемкости, снижение себестоимости и простоты технического обслуживания.

Указанный технический результат достигается тем, что в известном подъемнике, содержащем основание, грузовую платформу, расположенные между ними и оппозитно друг другу основную и дополнительную пары шарнирно-рычажных механизмов, каждый из которых включает, по меньшей мере, два шарнирно соединенных пересекающихся рычага, одни концы которых смонтированы в горизонтальных направляющих, закрепленных соответственно на платформе и на основании, с которыми шарнирно связаны другие концы рычагов, причем перемещающиеся концы рычагов снабжены смонтированными на цапфах опорными роликами, установленными в направляющих основания и грузовой платформы, и смонтированный на основании электромеханический привод раздвижения рычагов, снабженный трособлочной системой, согласно изобретению, грузовая платформа в виде каркаса образована из продольных и поперечных балок, продольные и поперечные балки каркаса грузовой платформы смонтированы осесимметрично, пары продольных балок смонтированы в зеркальном отражении и выполнены из швеллеров с параллельными полками в качестве горизонтальных направляющих, средние продольные балки взаимно сопряжены распорками из профилей равного сечения, концы продольных балок, сопряженные с поперечными, соединены косынками и сварными швами, причем на вертикальных полках поперечных балок закреплены кронштейны с осями для шарнирного соединения верхних концов оппозитно смонтированных пересекающихся рычагов, а на верхних полках швеллеров продольных и поперечных балок и распорок каркаса уложен настил из рифленого листа, упомянутое выше основание образовано тремя парами продольных балок и парой поперечных балок, соединяющих концы продольных балок посредством косынок и сварных швов, продольные балки в средней части взаимно увязаны плитой, в каждой паре продольные балки основания выполнены из швеллеров с параллельными полками в качестве горизонтальных направляющих, на вертикальной полке одной из поперечных балок закреплены кронштейны с осями для шарнирного соединения нижних концов дополнительной пары пересекающихся рычагов, а на вертикальных полках внешних продольных балок смонтированы кронштейны с втулками для шарнирного соединения нижних концов основной пары пересекающихся рычагов, на плите основания смонтирован привод раздвижения рычагов, а одни концы канатов трособлочной системы соединены посредством индивидуальных натяжных устройств с цапфами нижних перемещаемых концов рычагов основной и дополнительной пар шарнирно-рычажных механизмов, вторые концы канатов размещены с возможностью сматывания-разматывания на барабанах, смонтированных на общем валу, кинематически связанного с мотор-редуктором электромеханического привода, блоки трособлочной системы для перемещения нижних концов рычагов основной пары шарнирно-рычажных механизмов размещены на поперечной балке каркаса основания, блоки трособлочной системы для перемещения нижних концов рычагов дополнительной пары шарнирно-рычажных механизмов закреплены на оппозитно смонтированных и образующих внутреннюю пару продольных балках каркаса основания, при этом каждая цапфа с опорным роликом на нижнем перемещаемом конце рычага снабжена индивидуальным аварийным средством блокировки; вал привода барабанов трособлочной системы смонтирован на плите основания горизонтально; вал привода барабанов трособлочной системы смонтирован на плите основания вертикально; каждый блок трособлочной системы на балках каркаса основания смонтирован между полками швеллера соответствующей балки; на поперечной балке каркаса основания выполнены пары технологических отверстий для размещения ветвей канатов; каждое индивидуальное натяжное устройство выполнено в виде резьбового штока с гайкой, размещенной в планке, соединенной шарнирно с цапфой и снабженной U-образным пазом, с гайкой для фиксации полого резьбового штока, в полости которого зафиксирован свободный конец каната; планки индивидуальных натяжных устройств размещены на цапфах опорных роликов; каждое индивидуальное аварийное средство блокировки опорного ролика выполнено в виде клина, смонтированного на планке натяжного устройства, соединено с ним шарнирно посредством оси, смонтированной на свободном плече планки, причем ось размещена выше геометрической оси цапфы, с возможностью контактирования клина с верхней полкой швеллера и поверхностью опорного ролика; опорные ролики на цапфах нижних и верхних концов рычагов шарнирно-рычажных механизмов размещены парами; каждый рычаг шарнирно-рычажных механизмов выполнен сварным, полым и образован из швеллера и стальной полосы; в центре каждого рычага шарнирно-рычажного механизма смонтирована втулка с опорным фланцем; в парах рычагов шарнирно-рычажного механизма втулки сопряжены опорными фланцами и соединены общей осью; один из концов каждого рычага шарнирно-рычажного механизма снабжен втулкой с фланцем, сопряженным либо с кронштейном основания, либо с кронштейном грузовой платформы; оси шарнирного соединения концов рычагов с кронштейнами основания и грузовой платформы зафиксированы планками на внешних стенках кронштейнов; плита основания снабжена отверстиями для размещения фундаментных болтов; он снабжен концевыми выключателями, ограничивающими предельные перемещения грузовой платформы; электромеханический привод снабжен переносным пультом управления; каждый опорный ролик выполнен в виде закрытого радиального шарикоподшипника разовой смазки; грузовая платформа снабжена съемными перилами, устанавливаемыми либо на одной стороне, либо по периметру платформы; грузовая платформа имеет монтажную стойку для фиксации платформы в верхнем положении; каждый блок трособлочной системы в кронштейнах продольных балок каркаса основания размещен на оси с возможностью ограниченного перемещения; барабаны трособлочной системы выполнены с направляющими канавками.

За счет того, что в подъемнике трособлочная система выполнена описанным способом, а механизм раздвижения рычагов снабжен электромеханическим приводом, достигается указанный выше технический результат.

Сведения, подтверждающие возможность реализации заявленного изобретения, заключаются в следующем.

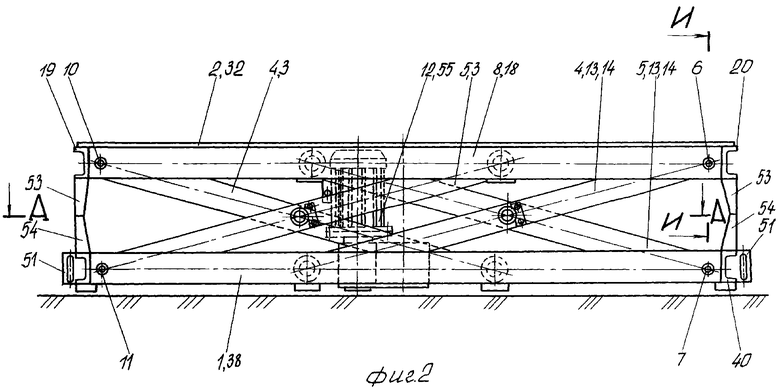

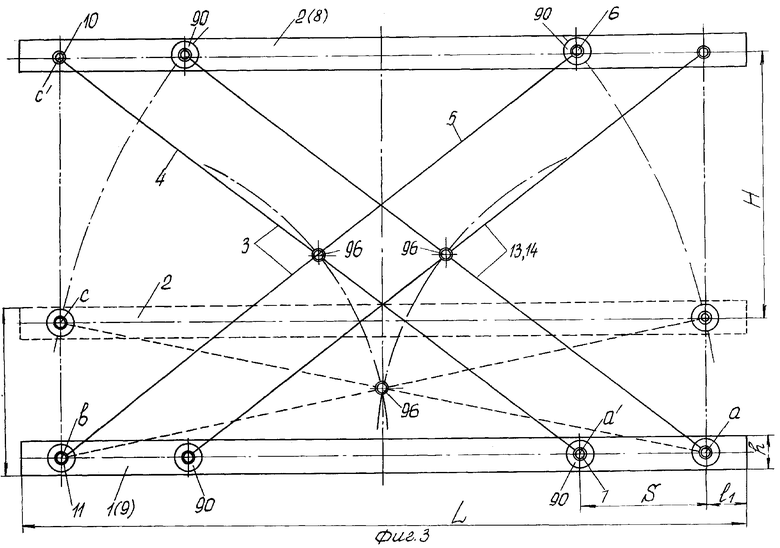

Подъемник (см. фиг.1-3) содержит основание 1, грузовую платформу 2 и расположенные между ними и оппозитно друг другу основную и дополнительную пары шарнирно-рычажных механизмов 3. Каждый из шарнирно-рычажных механизмов 3 включает, по меньшей мере, два шарнирно соединенных пересекающихся рычага 4 и 5. Одни концы 6, 7 рычагов 4 и 5 смонтированы в горизонтальных направляющихся 8 и 9. Направляющие 8 и 9 закреплены соответственно на платформе 2 и на основании 1. С платформой 2 и основанием 1 шарнирно связаны другие концы 10 и 11 рычагов 4 и 5. Перемещающиеся концы 6, 7 рычагов 4 и 5 снабжены смонтированными на цапфах опорными роликами, установленными в направляющих 9 основания 1 и в направляющих 8 грузовой платформы 2. На основании 1 подъемника смонтирован привод 12 раздвижения рычагов 4 и 5. Привод 12 раздвижения рычагов 4 и 5 снабжен трособлочной системой.

Устойчивое положение грузовой платформы 2 на основании 1 обеспечивает парное и оппозитное расположение основных 3 и дополнительных 13, 14 шарнирно-рычажных механизмов. Перемещающиеся концы 7 рычагов 4 дополнительных шарнирно-рычажных механизмов 13 и 14 движутся в нижних горизонтальных направляющих 9 основания 1. Перемещающиеся концы 6 рычагов 5 механизмов 13 и 14 смещаются в верхних направляющих 8 грузовой платформы 2.

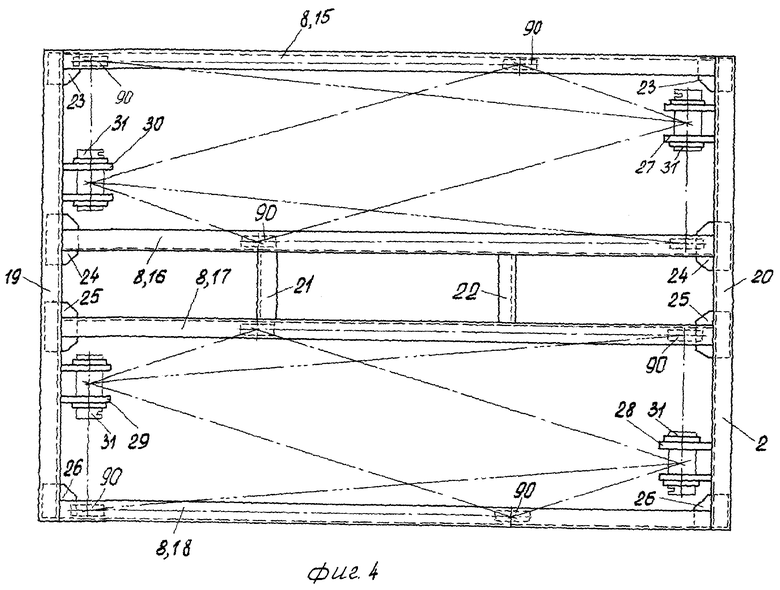

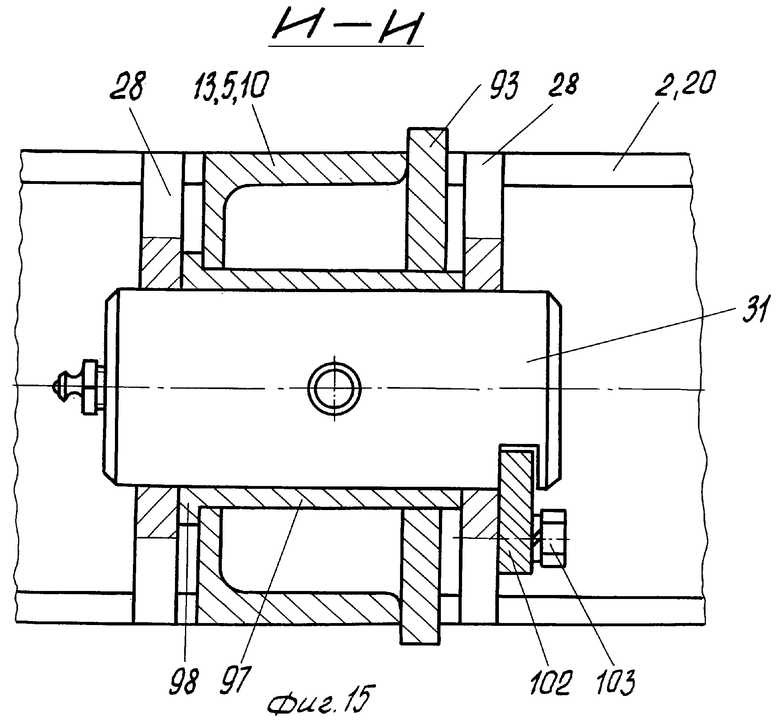

Грузовая платформа 2 (см. фиг.4) в виде сварного каркаса образована из продольных балок 15, 16, 17 и 18 и поперечных балок 19 и 20. Продольные балки 15-18 и поперечные балки 19, 20 каркаса грузовой платформы 2 смонтированы осесимметрично. Пары продольных балок 15, 16 и 17, 18 установлены в зеркальном отражении и выполнены из швеллеров с параллельными полками в качестве направляющих 8. Пары продольных балок 15, 16 и 17, 18 и пара поперечных балок 19, 20 смонтированы в каркасе грузовой платформы 2 в зеркальном отражении. Средние продольные балки 16 и 17 взаимно сопряжены распорками 21 и 22 из профилей равного сечения. Концы продольных балок 15-18 сопряжены с поперечными балками 19, 20 и соединены косынками 23, 24, 25, 26 и сварными швами. На вертикальных полках поперечных балок 19 и 20 закреплены кронштейны 27, 28, 29 и 30 с осями 31 для шарнирного соединения верхних концов оппозитно смонтированных пересекающихся рычагов 4 и 5 основной пары шарнирно-рычажных механизмов 3 и дополнительной пары шарнирно-рычажных механизмов 13 и 14.

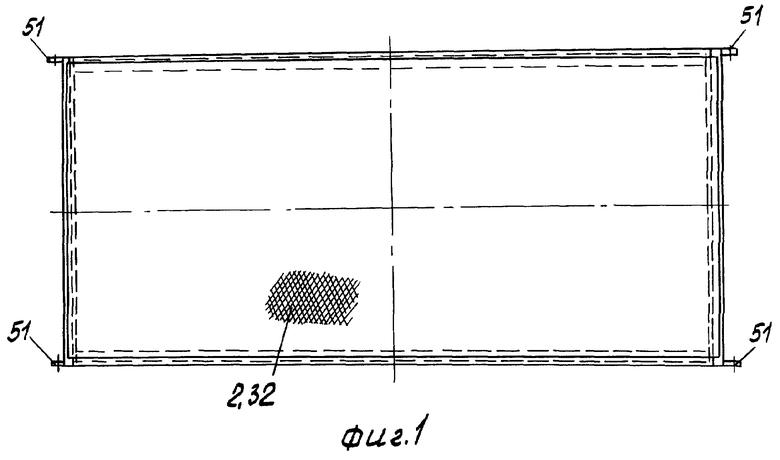

На верхних полках швеллеров продольных и поперечных балок 15-20 и распорок 21 и 22 каркаса грузовой платформы 2 уложен настил 32 из рифленого листа (см. фиг.1-3). Грузовая платформа 2 снабжена отъемными перилами. Перила могут быть установлены либо на одной стороне, либо по периметру платформы 2. В силу известности конструкций перил последние на чертежах не показаны. Грузовая платформа 2 имеет монтажную стойку для ее фиксации в верхнем положении. Стойка выполняет функции упора при выполнении технических уходов подъемника.

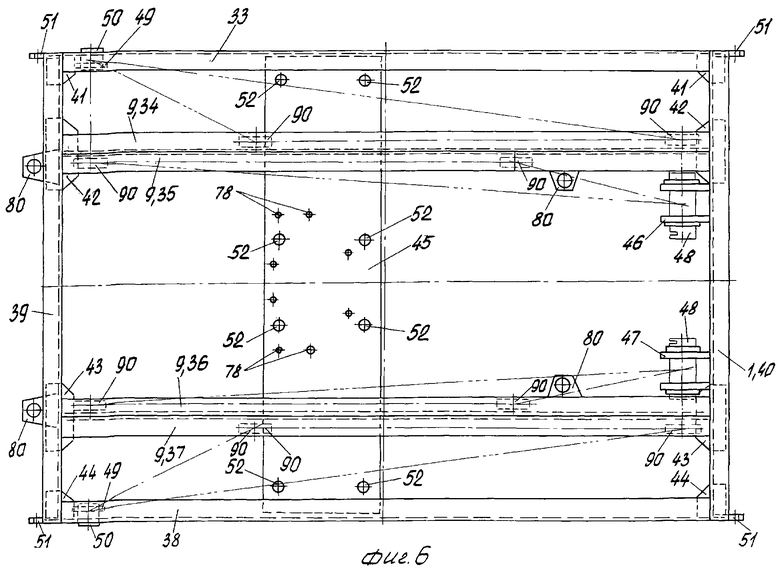

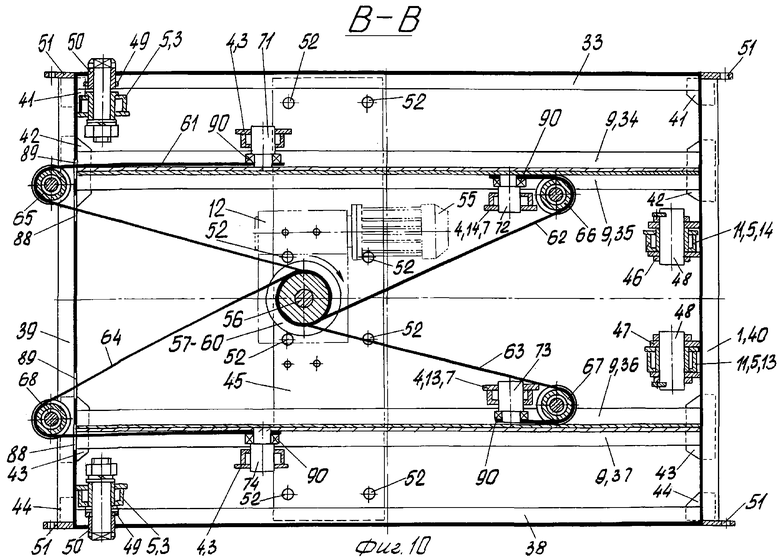

Упомянутое выше основание 1 (см. фиг.6) образовано тремя парами продольных балок 33, 34, 35, 36, 37 и 38 и парой поперечных балок 39, 40. Поперечные балки 39, 40 соединены с концами продольных балок 33-38 посредством косынок 41, 42, 43, 44 и сварных швов. Продольные балки 33-38 в средней части взаимно увязаны плитой 45. Толщина плиты 45 равна толщине косынок 41-44. В каждой паре продольные балки 33 и 34, 35 и 36, 37 и 38 смонтированы в зеркальном отражении и выполнены из швеллеров с параллельными полками в качестве горизонтальных направляющих 9. На вертикальной полке поперечной балки 40 закреплены кронштейны 46 и 47 с осями 48 для шарнирного соединения нижних концов 11 дополнительной пары рычагов 5 шарнирно-рычажных механизмов 13 и 14. На вертикальных полках внешних продольных балок 33 и 38 смонтированы кронштейны 49 с втулками 50 для шарнирного соединения нижних концов 11 рычагов 5 основной пары шарнирно-рычажных механизмов 3. Основание 1 снабжено грузозахватными приспособлениями 51 для погрузки изделия, смонтированными на концах поперечных балок 39 и 40. Плита 41 основания 1 снабжена отверстиями 52 для размещения фундаментных болтов.

Основание 1 и грузовая платформа 2 снабжены четырьмя парами отъемных кронштейнов 53 и 54 (см фиг.2 и 3), ограничивающих крайнее нижнее положение грузовой платформы 2 и расположенных под ней. Кронштейны 53 размещены оппозитно кронштейнам 54, расположенным на основании 1.

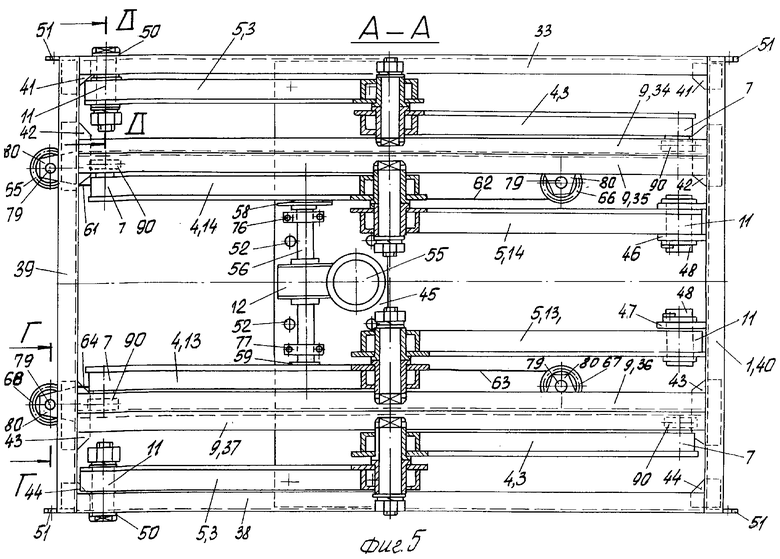

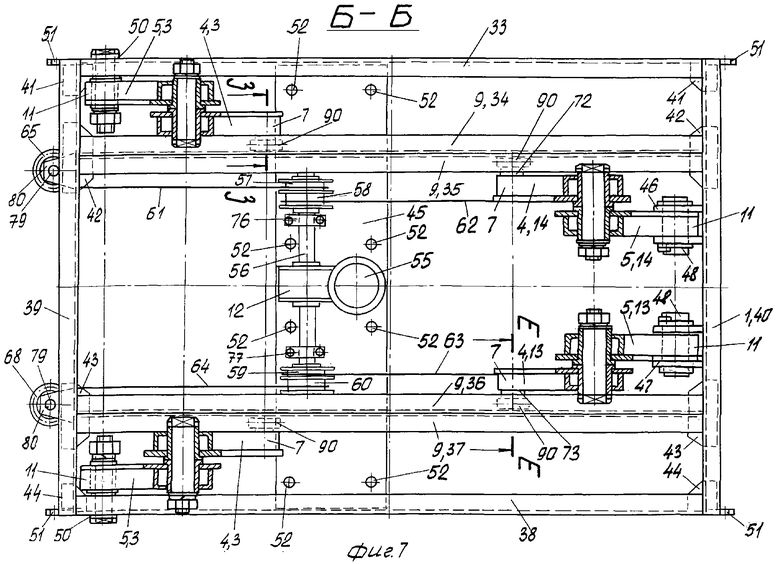

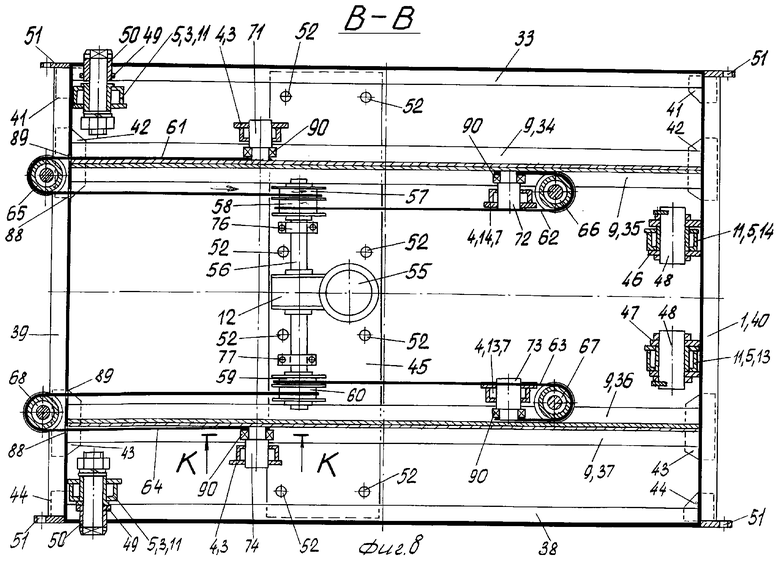

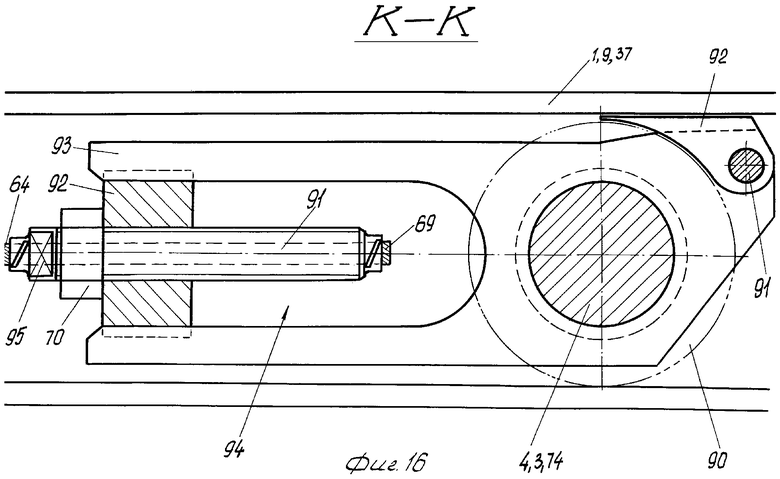

На плите 41 основания 1 смонтирован электромеханический привод 12 раздвижения рычагов 4 и 5 (см. фиг.2, 3, 5, 7, 8, 10). Привод 12 раздвижения рычагов 4 и 5 выполнен в виде трособлочной системы, снабженной мотор-редуктором 55, валом 56, барабанами 57, 58, 59, 60, канатами 61, 62, 63, 64, блоками 65, 66, 67 и 68. Свободные концы 69 (фиг.16) канатов 61-64 трособлочной системы соединены посредством индивидуальных натяжных устройств 70 с цапфами 71, 72, 73 и 74 нижних перемещаемых концов 7 рычагов 4 основ и дополнительных пар шарнирно-рычажных механизмов 3, 13, 14. Вторые концы канатов 56-59 размещены с возможностью сматывания-разматывания на барабанах 57-60. Барабаны 57-60 трособлочной системы выполнены с направляющими канавками. Это исключает перехлест ветвей канатов 61-64 и достигается строгое кинематическое соответствие перемещению концов 7 рычагов в направляющих 9. Барабаны 57-60 смонтированы на общем валу 56 кинематически связанного с мотор-редуктором электромеханического привода. Вал 56 привода барабанов 57-60 трособлочной системы смонтирован на плите 45 основания 1 горизонтально посредством подшипниковых опор 76 и 77 (см. фиг.5-8). Подшипниковые опоры 76 и 77 на плите 45 зафиксированы крепежными средствами, размещаемыми в пазах отверстий 78 (см. фиг.6). Вал 56 привода барабанов 57-60 трособлочной системы в зависимости от габаритов мотор-редуктора 55 на плите 45 может быть смонтирован вертикально, а вместе с ним и барабаны 57-60 (см. фиг.10).

Вал 56 трособлочной системы кинематически связан с мотор-редуктором 55 электромеханического привода. Блоки 65 и 68 трособлочной системы для перемещения нижних концов 7 рычагов 4 основной пары шарнирно-рычажных механизмов 3 размещены на поперечной балке 39 каркаса основания 1. Блоки 66 и 67 трособлочной системы для перемещения нижних концов 7 рычагов 4 дополнительной пары шарнирно-рычажных механизмов 13, 14 закреплены на оппозитно смонтированных и образующих внутреннюю пару продольных балок 35 и 36 каркаса основания 1 (см. фиг.5-10). Электромеханический привод снабжен переносным пультом управления. Основание 1 и грузовая платформа 2 снабжены концевыми выключателями, ограничивающими предельные перемещения грузовой платформы 2. Выступающие части трособлочной системы на основании 1 снабжены средствами защиты от загрязнения. Этим достигается заданный срок службы подъемника с высоким коэффициентом эксплуатационной надежности.

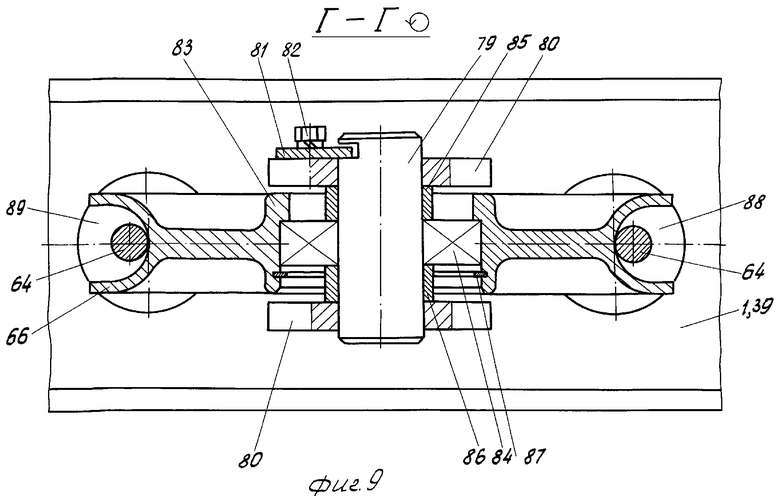

Каждый блок 65 (66, 67 и 68) трособлочной системы на балках 39, 35 и 36 каркаса основания 1 смонтирован между параллельными полками швеллера (см. фиг.9 и 10). Ось 79 блока 65 (66, 67, 68) смонтирована в паре кронштейнов 80 и зафиксирована стопорной планкой 81 с крепежными элементами 82. Ступица 83 блока 65 (66, 67, 68) на оси 79 размещена посредством радиального шарикоподшипника 84 разовой смазки. Осевое перемещение блока 65 (66, 67, 68) на оси 79 ограничено дистанционными втулками 85, 86 и стопорным кольцом 87 в ступице 83 (см. фиг.9). На поперечной балке 39 каркаса основания 1 выполнены пары технологических отверстий 88 и 89 для размещения ветвей канатов 61 и 64 (см. фиг.9, 8 и 10).

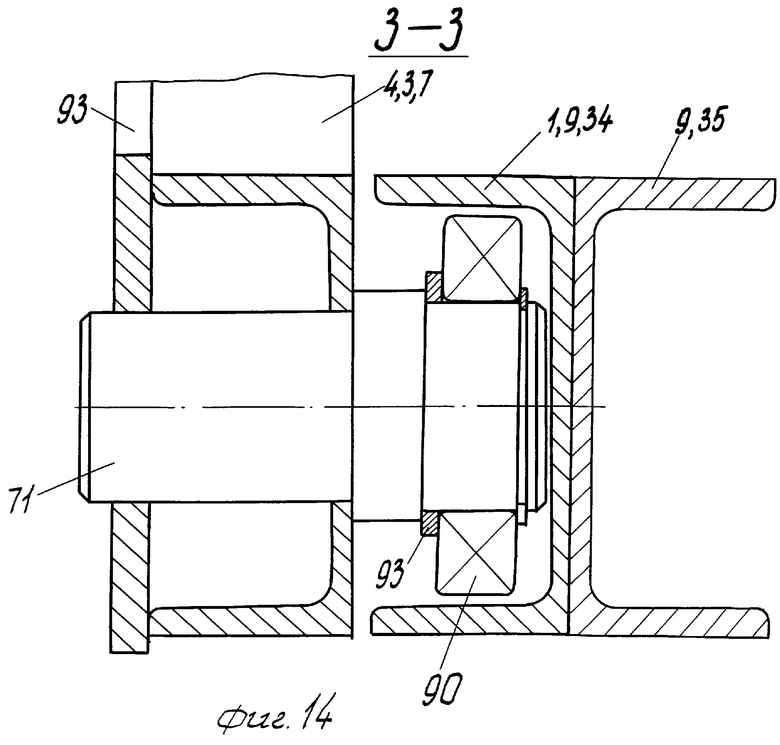

Каждый блок 66, 67 трособлочной системы в парах кронштейнов 80 на продольных балках 35 и 36 каркаса основания 1 размещен на оси 79 с возможностью ограниченного перемещения. Это позволяет правильно ориентировать ветви канатов 62 и 63 вдоль вертикальных полок швеллеров продольных балок 35 и 36 основания 1 и исключить боковые смещения опорных роликов 90 (фиг.5-8, 10, 12, 14 и 16).

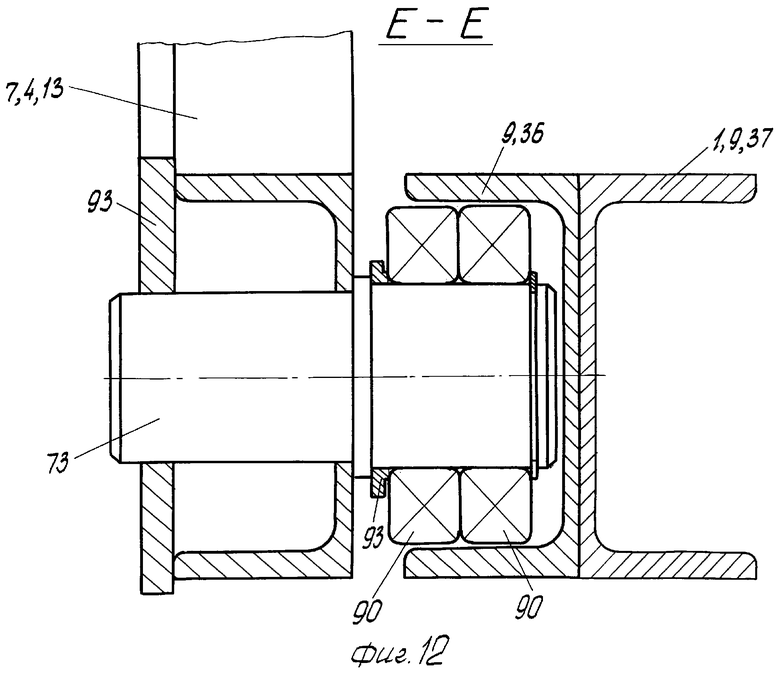

Перемещающиеся концы 6 и 7 рычагов 4 и 5 шарнирно-рычажных механизмов 3, 13 и 14 снабжены смонтированными на цапфах 71, 72, 73 и 74 опорными роликами 90 (см. фиг.5, 6, 7, 8, 10, 12, 14 и 16). Каждый опорный ролик 90 выполнен в виде закрытого радиального шарикоподшипника разовой смазки. При выполнении каркасов основания 1 и грузовой платформы 2 из швеллеров №12 по ГОСТ 8240-72 используют в качестве опорных роликов 90 шарикоподшипники №80210.

При грузоподъемности грузовой платформы 2 свыше 5 т опорные ролики 90 на цапфах 71-74 верхних и нижних концов 6 и 7 рычагов 4 и 5 шарнирно-рычажных механизмов 3, 13 и 14 размещены парами (см. фиг.12).

Каждое индивидуальное натяжное устройство 70 выполнено в виде резьбового штока 91 с гайкой 92. Гайка 92 размещена на конце планки 93. Планка 93 размещена на цапфе 74 (73, 72 и 71). Конец планки 93 снабжен U-образным пазом 94 с гайкой 92 для фиксации полого резьбового штока 91 контргайкой. На свободном конце паза 94 планки 93 закреплена гайка 92 со смонтированным в ней полым резьбовым штоком 91. В полости резьбового штока 91 зафиксирован свободный конец 69 каната 64 (61, 62, 63). Аналогичную конструкцию имеют индивидуальные натяжные устройства 70 на цапфах 73, 72 и 71 нижних концов 7 рычагов 4 шарнирно-рычажных механизмов 3, 13, 14 (см. фиг.16). Планки 93 индивидуальных натяжных устройств 70 размещены на цапфах 71, 72, 73 и 74 опорных роликов 90 (см. фиг.12 и 14). На одном из концов полого резьбового штока 91 выполнены лыски 95 под размер зева рожкового ключа для его ввинчивания в гайку 92 планки 93 (см. фиг.16). Резьбовой шток 91 снабжен контргайкой.

Каждая цапфа 71, 72, 73, 74 с опорным роликом 90 на нижнем перемещаемом конце 7 рычага 4 снабжена индивидуальным аварийным средством блокировки (см. фиг.16). Каждое индивидуальное аварийное средство блокировки опорного ролика 90 выполнено в виде клина, смонтированного на другом конце планки 93 натяжного устройства 70. Оно соединено с ним шарнирно посредством оси 91. Ось 91 смонтирована на свободном плече планки 93 натяжного устройства 70. Ось 91 средства блокировки размещена выше геометрической оси цапфы 74. Средство блокировки выполнено в виде клина 92. Клин 92 снабжен возможностью контактирования с верхней полкой швеллера 37 и поверхностью опорного ролика 90.

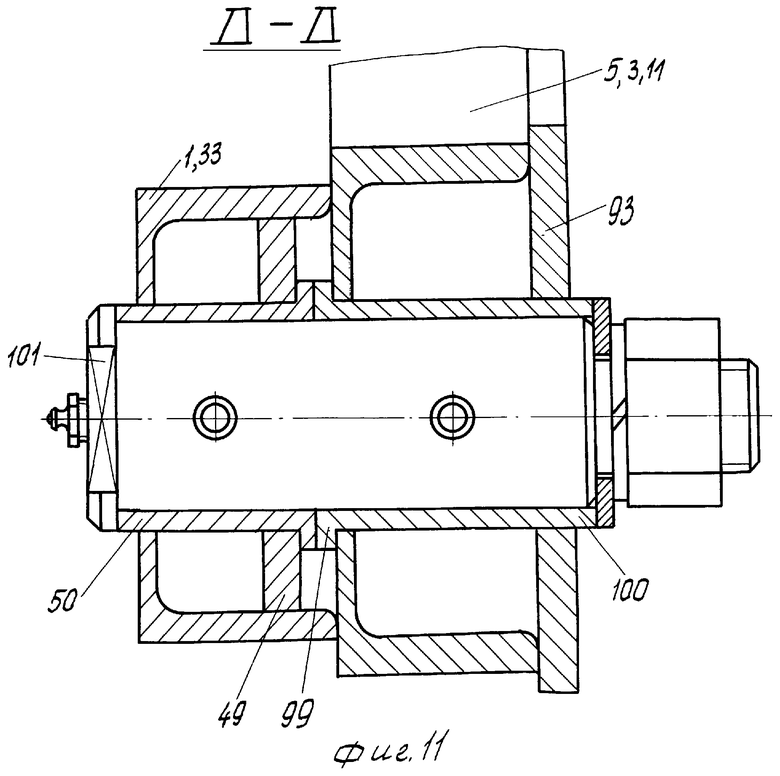

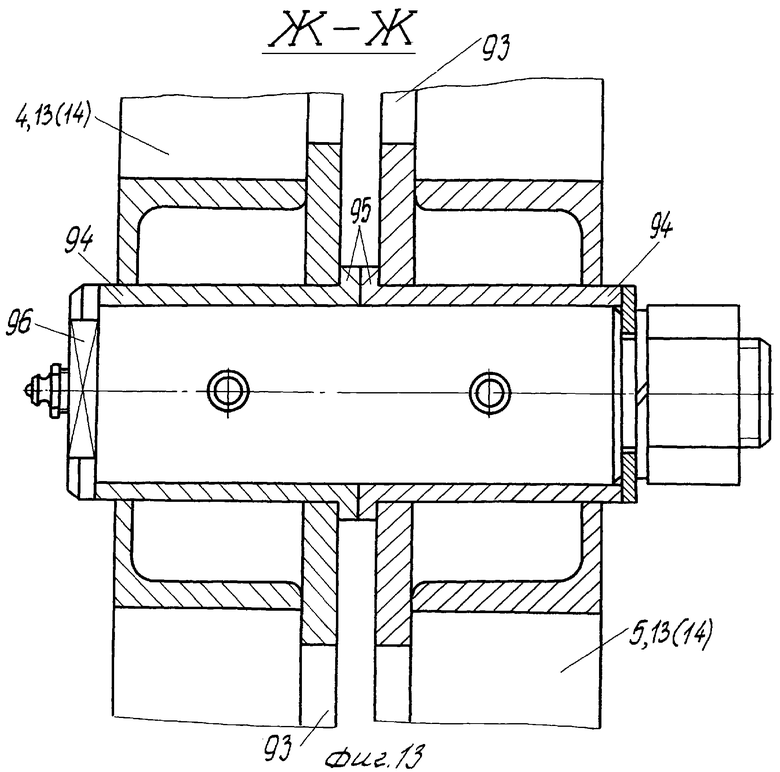

Каждый рычаг 4 (5) шарнирно-рычажной системы 3 (13, 14) выполнен сварным, полым и образован из швеллера и стальной полосы 93 (см. фиг.11-15). В центре каждого рычага 4 (5) шарнирно-рычажного механизма (13, 14) смонтирована втулка 94 с опорным фланцем 95 (см. фиг.13). В парах рычагов 4 и 5 шарнирно-рычажного механизма 3 (13, 14) втулки 94 сопряжены опорными фланцами 95 и соединены общей осью 96 (см. фиг.13). Один из концов 10 каждого рычага 4 шарнирно-рычажного механизма 3, 13, 14 снабжен втулкой 97 с фланцем 9, размещаемой на оси 21 в кронштейнах 27 и 28 (см. фиг.15). Фланец 99 втулки 100 (см. фиг.11) сопряжен либо с кронштейном 49 на продольной балке 33 основания 1 посредством оси 101, либо с кронштейном 46 (48) на поперечной балке 40 основания 1 посредством оси 48 (фиг.7). Оси 31 шарнирного соединения концов 10 и 11 рычагов 4 и 5 кронштейнами 46, 48 зафиксированы планками 102 на внешних стенках кронштейнов 46, 48 и средствами крепления 103 (см. фиг.7 и 15).

Подъемник работает следующим образом.

При включении привода 12 и работающем электродвигателе мотор-редуктор 55 приводит во вращение вал 56 вместе с барабанами 57, 58, 59, 60. Вал 56 вместе с барабанами 57-60 синхронно наматывает ветви канатов 61, 62, 63, 64. Канат 61 через блок 65 на оси 79 перемещает через индивидуальное натяжное устройство 70 цапфу 71 на нижнем конце 7 рычага 4 шарнирно-рычажной системы 3. Равным образом канат 64 через блок 68 на оси 79 перемещает цапфу 74 на нижнем конце 7 рычага 4 второй шарнирно-рычажной системы 3. Цапфы 72 и 73 перемещают в нужном направлении канаты 62 и 63 на блоках 66 и 67. Перемещение цапф 71-74 с опорными роликами 90 приводит к смещению нижних концов 7 рычагов 4 шарнирно-рычажных механизмов 3, 13 и 14 в направляющих 9, приближаясь к кронштейнам 49 на продольных балках 33 и 38 и к кронштейнам 46 и 47 на поперечной балке 40 основания 1.

Верхние концы 6 рычагов 5 механизмов 3, 13, 14 посредством опорных роликов 90 на цапфах рычагов 5 синхронно перемещаются в направляющих 8 в продольных балках 15, 16, 17 и 18 в сторону поперечных балок 19 и 20 грузовой платформы 2. Поступательные перемещения опорных роликов 90 в направляющих 8 и 9 приводят параллельному и плавному подъему грузовой платформы 2 над основанием 1.

При выключении электромеханического привода 12 раздвижения мотор-редуктор 55 удерживает платформу 2 с настилом 32 на заданной высоте. Опускание грузовой платформы 2 производится в обратном порядке. Строго горизонтальное положение грузовой платформы 2 обеспечивают индивидуальные натяжные устройства 70 канатов 61-64. При ослаблении хотя бы одного из канатов 61 (62, 63, 64) срабатывает индивидуальное аварийное средство блокировки. Поручни грузовой платформы 2 обеспечивают устойчивое положение перегружаемого штучного груза при подъеме или опускании на заданную высоту.

Подъемник обеспечивает при минимальной высоте 0,4 м высоту подъема на 2,5 м с грузоподъемностью 5 т и габаритах грузовой платформы 3000×4500 мм. Описанное исполнение шарнирно-рычажных механизмов 3, 13 и 14 с трособлочной системой привода 12 раздвижения обеспечивают устойчивое положение грузовой платформы 2 над основанием 1. Простота конструкции подъемника при скорости подъема 4 м/мин обеспечивает высокую эксплуатационную надежность.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГРУЗОПОДЪЕМНЫЙ СТОЛ | 2008 |

|

RU2385284C1 |

| ВЗВЕШИВАЮЩЕЕ УСТРОЙСТВО НА ТРАНСПОРТНОМ СРЕДСТВЕ | 1993 |

|

RU2091723C1 |

| ГИДРАВЛИЧЕСКИЙ ПРЕСС ДЛЯ ПОЛУСУХОГО ФОРМИРОВАНИЯ СТРУЖЕЧНО-ЦЕМЕНТНЫХ ПЛИТ | 2003 |

|

RU2263025C2 |

| СЕЛЕКЦИОННЫЙ КОМБАЙН С УСТРОЙСТВОМ ДЛЯ УЧЕТА СОБРАННОЙ МАССЫ | 1992 |

|

RU2045149C1 |

| ГРУЗОПОДЪЕМНЫЙ СТОЛ | 2008 |

|

RU2381985C1 |

| ГРУЗОПОДЪЕМНЫЙ СТОЛ | 2008 |

|

RU2385285C1 |

| ПОДЪЕМНИК | 2003 |

|

RU2258665C2 |

| Устройство для кошения, сбора и взвешивания биологического урожая с опытных участков | 1990 |

|

SU1732851A1 |

| ГРУЗОПОДЪЕМНЫЙ СТОЛ | 2009 |

|

RU2401795C1 |

| РАМА ПОЧВООБРАБАТЫВАЮЩЕГО ОРУДИЯ | 2006 |

|

RU2327328C1 |

Изобретение относится к подъемно-транспортному машиностроению, в частности к подъемникам типа "нюрнбергские ножницы". Подъемник содержит основание, грузовую платформу, основную и дополнительную пары шарнирно-рычажных механизмов, два шарнирно соединенных пересекающихся рычага и электромеханический привод раздвижения рычагов. Грузовая платформа в виде каркаса образована из продольных и поперечных балок, смонтированных осесимметрично. Пары продольных балок смонтированы в зеркальном отражении и выполнены из швеллеров с параллельными полками. Средние продольные балки взаимно сопряжены распорками из профилей равного сечения. На вертикальных полках поперечных балок закреплены кронштейны с осями для шарнирного соединения верхних концов оппозитно смонтированных пересекающихся рычагов. Основание образовано тремя парами продольных балок и парой поперечных балок, соединяющих концы продольных балок посредством косынок и сварных швов, а в средней части увязаны плитой. На плите основания смонтирован привод раздвижения рычагов, где одни концы канатов трособлочной системы соединены посредством индивидуальных натяжных устройств, а вторые концы канатов размещены с возможностью сматывания-разматывания на барабанах. Блоки трособлочной системы для перемещения нижних концов рычагов дополнительной пары шарнирно-рычажных механизмов закреплены на оппозитно смонтированных и образующих внутреннюю пару балках каркаса основания. Технический результат - повышение грузоподъемности, увеличение устойчивости и полезной площади верхней грузовой платформы, снижение материалоемкости, снижение себестоимости и простоты технического обслуживания. 21 з.п. ф-лы, 16 ил.

| Грузоподъемный стол | 1986 |

|

SU1401006A1 |

Авторы

Даты

2005-11-10—Публикация

2003-09-03—Подача