Изобретение относится к многослойным панелям, а также к конструкции фюзеляжа, содержащего многослойные панели, и может быть использовано в производстве летательных аппаратов, в судостроении, строительстве и других отраслях промышленности. Раздвижные панели используются для увеличения жесткости при изгибе классической гофрированной гибкой обшивки.

Раздвижные панели используются для увеличения жесткости при изгибе классической гофрированной гибкой обшивки. Способность к плавной и непрерывной деформации при изменении формы самолета позволяет транспортному средству сохранять оптимальную форму для аэродинамических характеристик в различных полетных миссиях или сегментах миссии. Изменение формы самолета можно разделить на изменение формы в плане, например размах, стреловидность и хорда, преобразование вне плоскости, например поворот, двугранный/овальный, изгиб по размаху и регулировка профиля, например выпуклость и толщина. При этом требуется высокая гибкость в желаемом направлении деформации. Типичной структурой является гибкая обшивка, она должна быть жесткой, чтобы выдерживать аэродинамические нагрузки, и одновременно гибкой, чтобы обеспечить большую непрерывную деформацию.

Известны многослойные панели с несколькими слоями заполнителя различной конструкции, например известна многослойная панель, включающая обшивки, сотовый заполнитель, образованный соединенными друг с другом гофрированными полосами, и дополнительные слои заполнителя в виде зигзагообразного гофра [1].

Однако такая конструкция многослойной панели не обеспечивает достаточной прочности и надежности. Известна многослойная панель, содержащая верхнюю и нижнюю обшивки и размещенный между ними зигзагообразный гофрированный заполнитель, разворачивающийся на плоскость, с боковыми гранями, расположенными под углом одна к другой с образованием чередующихся выступов и впадин и имеющими площадки контакта с верхней и нижней обшивками с легким заполнителем из гофрированного листового материала. Для увеличения площади контакта заполнителя с нижней обшивкой ребра гофров выполнены в виде чечевицеобразных элементов, размещенных при впадинах боковых граней. С той же целью в отношении верхней обшивки площадки контакта выполнены криволинейными в виде композиционного материала, расположенного между боковыми гранями заполнителя при его вершинах [2].

Недостатком данной панели является недостаточная прочность на сжатие и вероятность распространения трещин по всей поверхности при локальных нагрузках.

Известны ортотропно-сотовые конструкции панелей перекрытия [3], которые выполнены из двух или более гофрированных в одном направлении оболочек с ортогональным направлением гофр в смежных оболочках, соединенных между собой в местах контактирования гофр в смежных оболочках, например, сваркой. Недостатками таких конструкций являются необходимость применения по крайней мере двух гофрированных оболочек с гофрами в ортогональном направлении, необходимость их соединения и повышенная масса конструкции.

Известна многослойная панель, содержащая верхнюю и нижнюю обшивки и размещенный между ними зигзагообразный гофрированный заполнитель, разворачивающийся на плоскость, с боковыми гранями, расположенными под углом одна к другой с образованием чередующихся выступов и впадин и имеющими площадки контакта с верхней и нижней обшивками с легким заполнителем из гофрированного листового материала. Для увеличения площади контакта заполнителя с нижней обшивкой ребра гофров выполнены в виде чечевицеобразных элементов, размещенных при впадинах боковых граней. С той же целью в отношении верхней обшивки площадки контакта выполнены криволинейными в виде композиционного материала, расположенного между боковыми гранями заполнителя при его вершинах. [4].

Недостатком данной панели является недостаточная прочность на сжатие и вероятность распространения трещин по всей поверхности при локальных нагрузках. Известны также мембраны с волнами гофр в окружном направлении, жесткость которых на изгиб в окружном направлении определяется главным образом относительной глубиной волн гофр H/h (Н - глубина волн гофр, h - толщина мембраны) может превышать жесткость мембраны в радиальном направлении в десятки и сотни раз [5]. Недостатками таких мембран являются также пониженная жесткость мембран на изгиб и повышенная масса, так как с учетом ограничений допустимых значений относительной глубины волн гофр H/h по технологическим свойствам материала (пластичности) увеличение жесткости таких мембран возможно только за счет увеличения толщины мембраны.

Наиболее близкой по технической сущности является многослойная панель, содержащая первую и вторую панели обшивки и расположенного между ними зигзагообразного профиля жестко связанного с первой и второй панелями обшивками [6]. Однако такая конструкция многослойной панели также не обеспечивает достаточной прочности и надежности как самой многослойной панели.

Недостаточная локальная жесткость, в первой и второй областях панели, где она не соединена с выпуклыкими сторонами зизгазообразных гофрированных профилей проявляется явный прогиб. Недостаточная общая жесткость приводит к значительной деформации всей конструкции обшивки при изгибе вне плоскости, и это, очевидно, может повлиять на аэродинамические характеристики самолета, а это значительно увеличивает сложность конструкции и соответственно массу и может повлиять на аэродинамические характеристики самолета. Чтобы решить проблему недостаточной локальной жесткости, добавляются две вертикальные перемычки к каждому гофрированному элементу для повышения жесткости гофрированной гибкой обшивки на изгиб. Однако это ведет к существенному усложнению и конструкции и повышению массы конструкции.

Когда эта гофрированная гибкая обшивка используется для морфинга самолетов, для получения непрерывной плавной деформации требуется гибкость вдоль направления гофрирования, обычно выбираются материалы с низким модулем упругости, а толщина панелей и гофрированного профиля уменьшается. Эти особенности приводят к снижению жесткости при изгибе, а это означает, что обшивка недостаточно способна выдерживать аэродинамические нагрузки. Задачей, на которую направлено данное изобретение, является повышение изгибной жесткости, прочности и надежности гофрированной обшивки многослойной панели.

Поставленная цель достигается за счет того что в гофрированной композитной панели обшивке, содержащей первую и вторую монолитные панели и расположенного между ними гофра зигзагообразного профиля, согласно изобретению, выполнена из углеродно-армированной ткани простого переплетения, предварительно пропитанной эпоксидной смолой, причем укладки слоев ткани с ориентацией волокон 0/90, с осью, ориентированной на 0° вдоль профиля гофры и из чередующихся между собой верхних гофрированных полос и нижних гофрированных полос

Композитным материалом, используемым для производства гофрированной обшивки, является углеродно-армированная ткань простого переплетения, например-СС90/ЕТ443, предварительно пропитанная эпоксидной смолой.

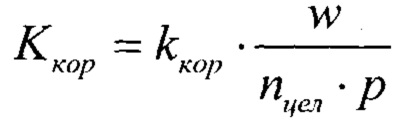

Были выбраны укладки слоев ткани с ориентацией волокон 0/90, с осью, ориентированной на 0° вдоль профиля гофры. Хотя такой выбор может быть неоптимальным, например, для обшивки самолета, он сводит к минимуму риск активации нелинейных матричных реакций во время деформации и эффектов антикластических искривлений из-за коэффициента Пуассона. На фиг. 1 представлено нормальное напряжение вдоль гофрированного профиля внешнего и внутреннего слоев элементов сплошной оболочки при смещении на 1 мм. Усилие на единицу ширины, деленное на относительное удлинение р/р, обеспечивает жесткость гофрированного элемента, kкор, для различных значений количества слоев. Жесткость гофрированного элемента увеличивается с увеличением толщины, что указывает на то, что в механизме деформации преобладает действие гофрированной обшивки при изгибе.

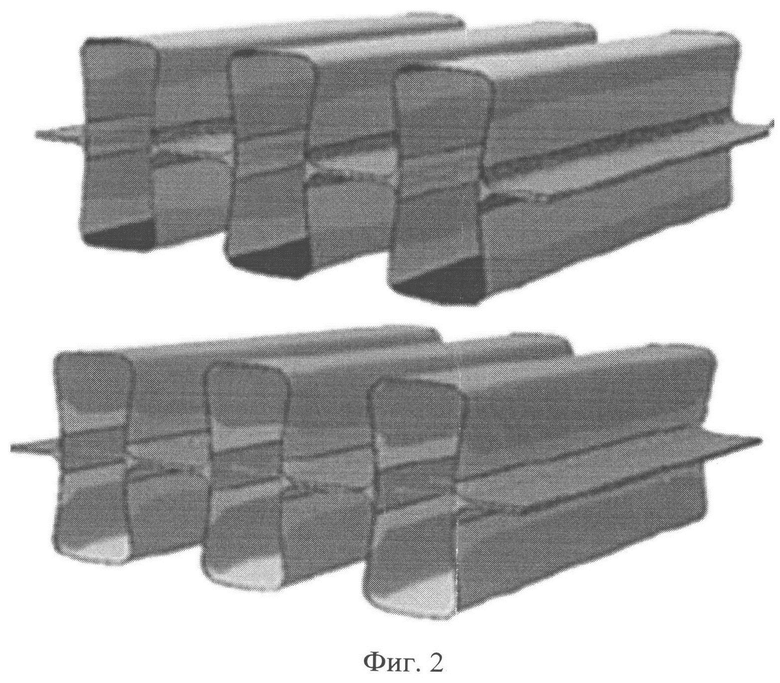

После выбора компоновки осевая жесткость Kкор, относящаяся к цельной двойной гофрированной пластине, имеющей ширину w и количество ячеек nувл, может быть вычислена как

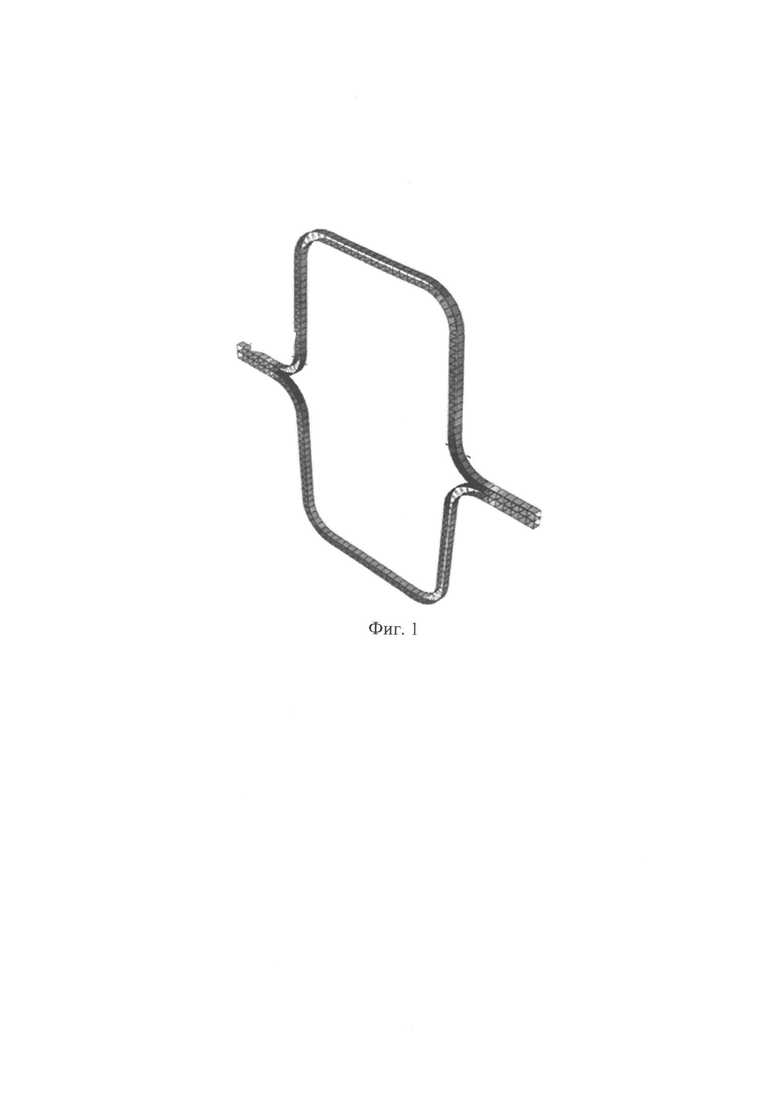

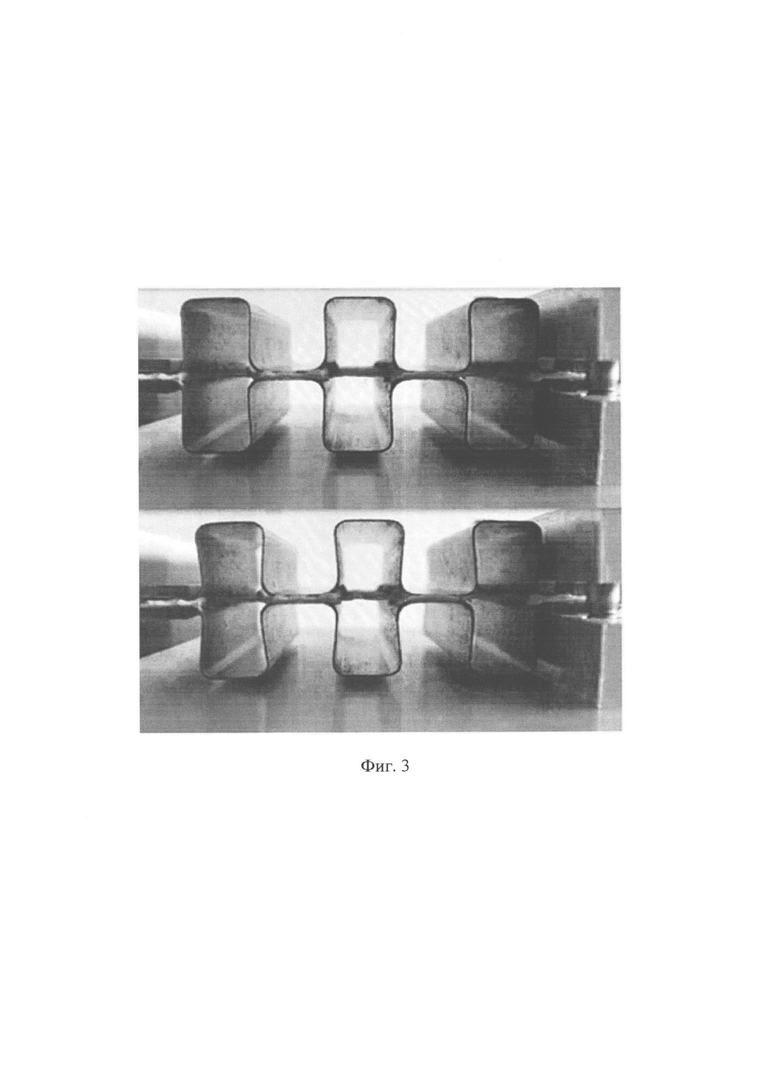

На фиг. 2, 3 изображена гофрированная композитная панель обшивки.

На фиг. 4. Экспериментальные образцы.

Полученная панель может быть изготовлена с различной геометрией и сохраняет все преимущества гофрированных композитных обшивок. В частности, прочность и жесткость в направлениях без изменения формы могут достигать значений, близких к значениям обычных плоских панелей эквивалентного веса, в то время как гибкость в направлении изменения формы может быть адаптирована к конкретным целям путем изменения профиля, материала и расположением. Такие панели, интегрированные в трансформирующиеся конструкции, могли бы стать основным компонентом профилей с переменным изгибом или управляющих поверхностей. Восстановление первоначальной конфигурации потенциально может быть достигнуто за счет использования сил, действующих и возникающих в результате упругого восстановления гофрированных композитных обшивок после устранения усилия срабатывания. Благодаря конструктивным свойствам гофрированных композитных обшивок и очень высокому соотношению усилия к весу, представленное решение является особенно существенным для внедрения возможностей трансформации в аэродинамическую поверхность при относительно низких затратах на вес.

Гофрированные композитные профили были смоделированы с использованием многослойных двухлинейных оболочечных элементов, которые характеризовались укладкой трех слоев ткани, ориентированных по 0/90,

Результаты, полученные при укладке, подтверждают, что возможно применение различных типов укладки. В проведенном анализе напряжение сдвига в материале ось оставалась ограниченной до 20 МПа. Деформированная форма и максимальное сжатие аналогичны полученным при 0/90 ориентированные слои.

В целом, проведенное моделирование выявили основные требования, относящиеся к физической интеграции приводов в гофрированный композитный обшивке и к оптимальной форме, получаемой в результате приводимого в действие конструктивного элемента для применения предложенного вида в авиационных конструкциях.

Источники информации:

• Патент СССР 1828673.

• Патент РФ №2038265.

• Патент РФ №2085671.

• Патент РФ №2038265.

5. Пономарев С.Д., Андреева Л.Е. Расчет упругих элементов машин и приборов (с. 251-263) - М.: Машиностроение. 1980. - 326 с.

6. Заявка US №20030087049 - прототип.

| название | год | авторы | номер документа |

|---|---|---|---|

| Гибкая гофрированная обшивка | 2022 |

|

RU2792371C1 |

| Гибкое крыло с изменяемым изгибом | 2023 |

|

RU2837710C1 |

| ПАНЕЛЬ КРИВОЛИНЕЙНОЙ ФОРМЫ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2006 |

|

RU2381955C2 |

| МНОГОСЛОЙНАЯ ПАНЕЛЬ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2007 |

|

RU2352726C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНОЙ ПАНЕЛИ КРИВОЛИНЕЙНОЙ ФОРМЫ С ЗИГЗАГООБРАЗНЫМ ГОФРИРОВАННЫМ ЗАПОЛНИТЕЛЕМ | 2004 |

|

RU2262439C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СКЛАДЧАТОЙ КОНСТРУКЦИИ И УСТРОЙСТВО ДЛЯ БИГОВКИ ЛИСТОВОГО МАТЕРИАЛА | 2007 |

|

RU2356674C1 |

| МНОГОСЛОЙНАЯ ПАНЕЛЬ, ФЮЗЕЛЯЖ И СПОСОБ ДРЕНИРОВАНИЯ ФЮЗЕЛЯЖА | 2005 |

|

RU2297948C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЯ ИЗ ПОЛИМЕРНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2009 |

|

RU2415012C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНОЙ ПАНЕЛИ С ЗИГЗАГООБРАЗНЫМ ГОФРИРОВАННЫМ ЗАПОЛНИТЕЛЕМ | 2003 |

|

RU2259254C1 |

| СЛОИСТОЕ ИЗДЕЛИЕ С ГОФРИРОВАННЫМ ЗАПОЛНИТЕЛЕМ ИЗ ВОЛОКНИСТОГО ПЛАСТИКА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1998 |

|

RU2144469C1 |

Изобретение относится к многослойным панелям, а также к конструкции фюзеляжа летательных аппаратов. Гофрированная композитная панель обшивки выполнена из углеродно-армированной ткани простого переплетения. Упомянутая ткань предварительно пропитана эпоксидной смолой. Укладки слоев ткани выбраны с ориентацией волокон 0/90, с осью, ориентированной на 0° вдоль профиля гофра. Кроме того, панель выполнена из чередующихся между собой верхних гофрированных полос и нижних гофрированных полос. Достигается повышение изгибной жесткости, прочности и надежности. 4 ил.

Гофрированная композитная панель обшивки, содержащая первую и вторую монолитные панели и расположенный между ними гофр зигзагообразного профиля, отличающаяся тем, что выполнена из углеродно-армированной ткани простого переплетения, предварительно пропитанной эпоксидной смолой, причем укладки слоев ткани с ориентацией волокон 0/90, с осью, ориентированной на 0° вдоль профиля гофра, и из чередующихся между собой верхних гофрированных полос и нижних гофрированных полос.

| US 20030087049 A1, 08.05.2003 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗ КОМПОЗИТОВ СКЛАДЧАТОГО ЗАПОЛНИТЕЛЯ ДЛЯ МНОГОСЛОЙНЫХ ПАНЕЛЕЙ | 2008 |

|

RU2371315C1 |

| RU 2055723 C1, 10.03.1996 | |||

| МНОГОСЛОЙНАЯ ПАНЕЛЬ, ФЮЗЕЛЯЖ И СПОСОБ ДРЕНИРОВАНИЯ ФЮЗЕЛЯЖА | 2005 |

|

RU2297948C2 |

| JPS 58158238 A, 20.09.1983. | |||

Авторы

Даты

2025-01-09—Публикация

2024-03-28—Подача