Изобретение относится к области транспорта, а именно к разделу технической эксплуатации транспортных средств и может быть использовано для планирования работ технического обслуживания и ремонта.

Известен способ индивидуальной корректировки периодичности технического обслуживания транспортного средства, при котором предварительно устанавливают базовые значения периодичности его технического обслуживания по наработке, а в процессе последующей эксплуатации умножают базовые значения периодичности ТО на корректирующие коэффициенты, общие для транспортного средства в целом и всех его компонентов, определяют текущее значение наработки и текущее значение времени эксплуатации транспортного средства и определяют по полученным данным текущие значения коэффициентов корректирования периодичности, а по средневзвешенным по времени значениям корректирующих коэффициентов рассчитывают скорректированную периодичность ТО [1].

Способ позволяет автоматизировать назначение коэффициентов корректирования периодичности технического обслуживания в зависимости от индивидуальных условий эксплуатации транспортного средства. Но известным способом рассчитываются коэффициенты, общие для транспортного средства в целом и всех его компонентов. Оценки наработки и ресурса компонентов остаются неточными, техническое обслуживание остается преждевременным для одних компонентов или запоздалым для других, а отказы не предупреждаются. При этом индивидуализация выполнения технического обслуживания не достигается применительно к износу или обусловленному им ресурсу каждого конкретного компонента.

Недостатком известного способа является несоответствие общей для разных компонентов периодичности, назначаемой на основе этих коэффициентов, индивидуальной степени износа или выработке ресурса конкретных компонентов. Отсюда погрешности от несоответствия выбора момента технического обслуживания вариациям ресурсов отдельных компонентов транспортного средства. В идеале момент проведения технического обслуживания должен соответствовать предельному износу конкретного компонента, определяющему его ресурс. Таким образом, известный способ назначения моментов технического обслуживания ведет к несвоевременности замен компонентов транспортного средства и обусловленным ею экономическим потерям.

Известен способ точного определения сроков технического обслуживания двигателя внутреннего сгорания и устройство для его осуществления [2].

Способ заключается в подключении к двигателю внутреннего сгорания транспортного средства счетчика оборотов вала двигателя, фиксирующего количество оборотов вала двигателя нарастающим итогом. При эксплуатации потребности в техническом обслуживании компонентов двигателя связывают с количеством оборотов, которое показывает счетчик, что обеспечивает уточнение моментов технического обслуживания двигателя.

Способ позволяет индивидуализировать выполнение технического обслуживания двигателя для каждого транспортного средства при эксплуатации. Недостатками известного способа является ограничение его применимости оценками наработки и ресурса только двигателя и его компонентов, но не всех других компонентов транспортного средства. Таким образом, известный способ невозможно использовать для назначения технического обслуживания транспортного средства и всех его компонентов. Кроме того, известный способ не обеспечивает учета индивидуальных изменений нагрузки и условий работы компонентов при выборе моментов технического обслуживания транспортного средства.

Наиболее близким техническим решением является принятый в качестве прототипа способ мониторинга технического состояния узлов и агрегатов сельскохозяйственной машины. Способ заключается в том, что предварительно при испытаниях регистрируют эталонные параметры технического состояния компонентов машины, соответствующие разным величинам остаточных ресурсов этих компонентов, в том числе и предельных, а при последующей эксплуатации оценивают остаточный ресурс каждого компонента сопоставлением результатов измерений параметров текущего технического состояния с эталонными, предварительно определенными при испытаниях [3].

Способ позволяет индивидуализировать назначение моментов технического обслуживания как транспортного средства в целом, так и его компонентов.

Недостатками известного способа является назначение моментов технического обслуживания по единому для всех компонентов параметру наработки без учета различий в зависимостях ресурса компонента от этого единого параметра наработки, например, времени работы или пробега транспортного средства. В результате точность оценок ресурсов недостаточна для проведения по ним замен без промежуточных проверок износа. Поэтому при техническом обслуживании по единому параметру наработки выполняют в принудительном порядке упреждающие замены только наиболее дешевых быстроизнашивающихся компонентов и лишь с недоиспользованием ресурса. Кроме того, известный способ не обеспечивает учета в оценках ресурсов компонентов индивидуальных изменений нагрузки, режимов или условий их работы, а также агрегирования оценок ресурсов разных компонентов при назначении общего для них момента проведения технического обслуживания. Это дополнительно снижает точность оценок ресурсов и экономичность выполнения замен компонентов по этим оценкам.

Отсюда погрешности от несоответствия назначаемого момента технического обслуживания износам и вариациям ресурсов отдельных компонентов. Таким образом, известный способ определения моментов технического обслуживания ведет к несвоевременности замен компонентов транспортного средства и обусловленным ею экономическим потерям от отказов при запоздалом выполнении работ и недоиспользовании ресурса при их преждевременном проведении.

Техническая задача, на решение которой направлено изобретение, является повышение точности оценки ресурсов компонентов, заменяемых при эксплуатации транспортных средств, достаточного для выполнения замен компонентов по этим оценкам без промежуточных проверок износа по мере выработки ресурса.

Решение поставленной технической задачи достигается тем, что в способе автоматизированного определения моментов замены компонентов транспортных средств, заключающемся в том, что предварительно транспортные средства снабжают средствами контроля работы и обработки полученных результатов, а при испытаниях и опытной эксплуатации транспортных средств в нормальных условиях эксплуатации накапливают исходные данные по ресурсам неоднократно заменяемых компонентов, рассчитывают среднестатистические оценки ресурсов указанных компонентов и при последующей эксплуатации используют их в качестве исходных нормативов ресурсов компонентов, по которым с учетом средних суточных наработок транспортного средства рассчитывают моменты упреждающей замены компонентов, согласно изобретению при испытаниях и опытной эксплуатации предварительно определяют зависимости темпа износа компонентов от сочетания индивидуальных для каждого из них параметров нагрузки и режима или условий работы, а при эксплуатации транспортных средств оценивают индивидуальную наработку компонентов как в размерности специфического параметра, наиболее адекватного износу компонента, так и в размерностях времени и пробега, задают продолжительность цикла считывания параметров наработки, нагрузки и режима или условий работы компонентов, причем при эксплуатации транспортного средства регистрируют указанные параметры в каждом цикле и рассчитывают выработку ресурса каждого компонента нарастающим итогом как сумму интервальных оценок наработки за цикл, скорректированных по сочетанию значений параметров нагрузки, режима или условий работы, характеризующему износ компонента в конкретном цикле согласно предварительно установленной для компонента зависимости, а по данным о фактических выработках ресурса до замены компонентов уточняют среднестатистические оценки ресурсов, полученные при испытаниях и опытной эксплуатации.

Решение поставленной технической задачи достигается также тем, что в качестве специфических параметров наработки компонентов транспортного средства, наиболее адекватно отражающих износ компонента, используют, например, суммарное число оборотов вала двигателя, количество включений или срабатываний компонента, количество циклов работы, продолжительность работы или продолжительность активного функционирования компонента нарастающим итогом, пробег транспортного средства, количество рабочих ходов компонента.

Решение поставленной технической задачи достигается также тем, что корректирование интервальных оценок наработки компонентов за цикл считывания производят в соответствии со знаком и значением отклонения фактического темпа износа компонента в цикле, от установленной при испытаниях оценки, полученной для тех же показателей нагрузки, режима или условий работы компонента, что зафиксированы в цикле считывания.

Решение поставленной технической задачи достигается также тем, что при каждой замене компонентов проверяют диагностированием и органолептическими методами необходимость замены компонентов, остаточный ресурс которых, определяемый разностью уточненного ресурса и выработки ресурса компонента, не превышает оценки наименьшего из ресурсов компонентов, а по результатам проверки при необходимости выполняют замены и сопутствующие операции технического обслуживания и ремонта, такие, как работы очистки, крепежа, регулировки, правки, окраски, грунтовки и сварки.

Решение поставленной технической задачи достигается благодаря индивидуализации оценки наработки каждого компонента специфическим параметром, наиболее адекватным износу компонента, и корректировании получаемой оценки согласно предварительно установленной зависимости темпа износа от нагрузки, режима или условий работы компонента. Решение поставленной технической задачи облегчает дискретизация по времени параметров наработки, нагрузки, режима или условий работы компонентов и суммирование полученных интервальных оценок выработки ресурсов для расчета моментов упреждающей замены компонентов. Причем при каждой замене компонентов выполняют проверки необходимости замены компонентов, остаточный ресурс которых, определяемый разностью уточненного ресурса и выработки ресурса компонента, не превышает оценки наименьшего из ресурсов компонентов транспортного средства, а по результатам проверки выполняют требуемые замены и сопутствующие операции очистки, крепежа, регулировки, правки, окраски, грунтовки и сварки.

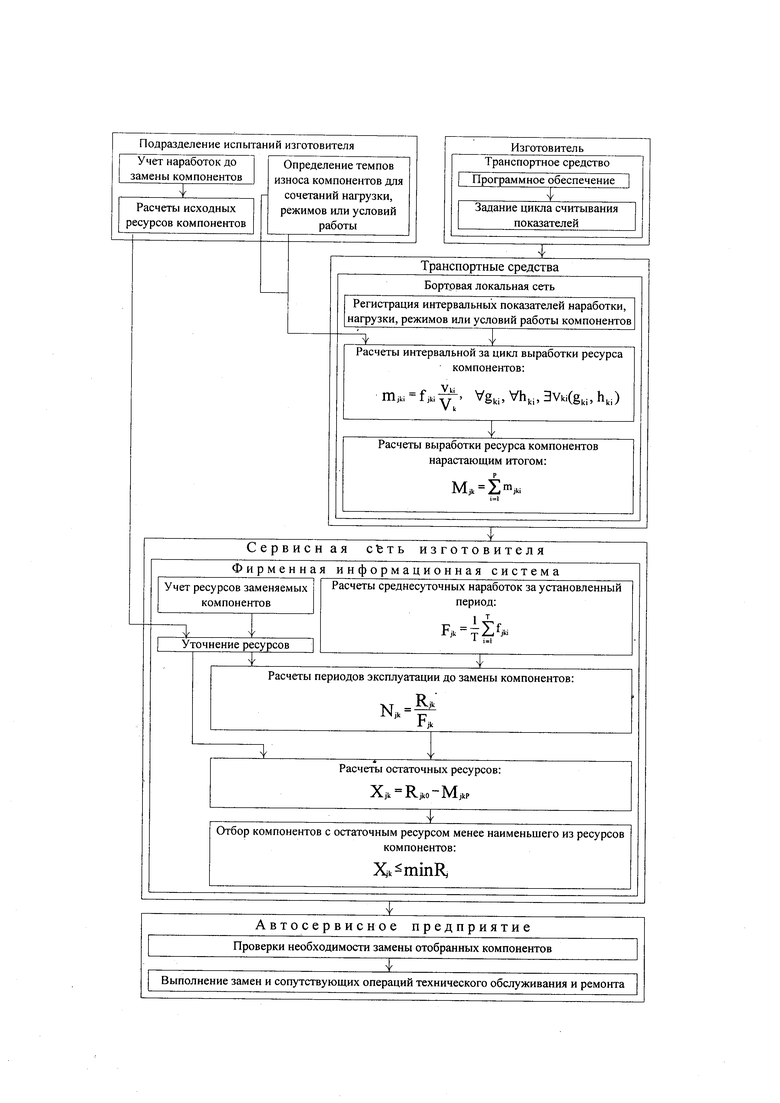

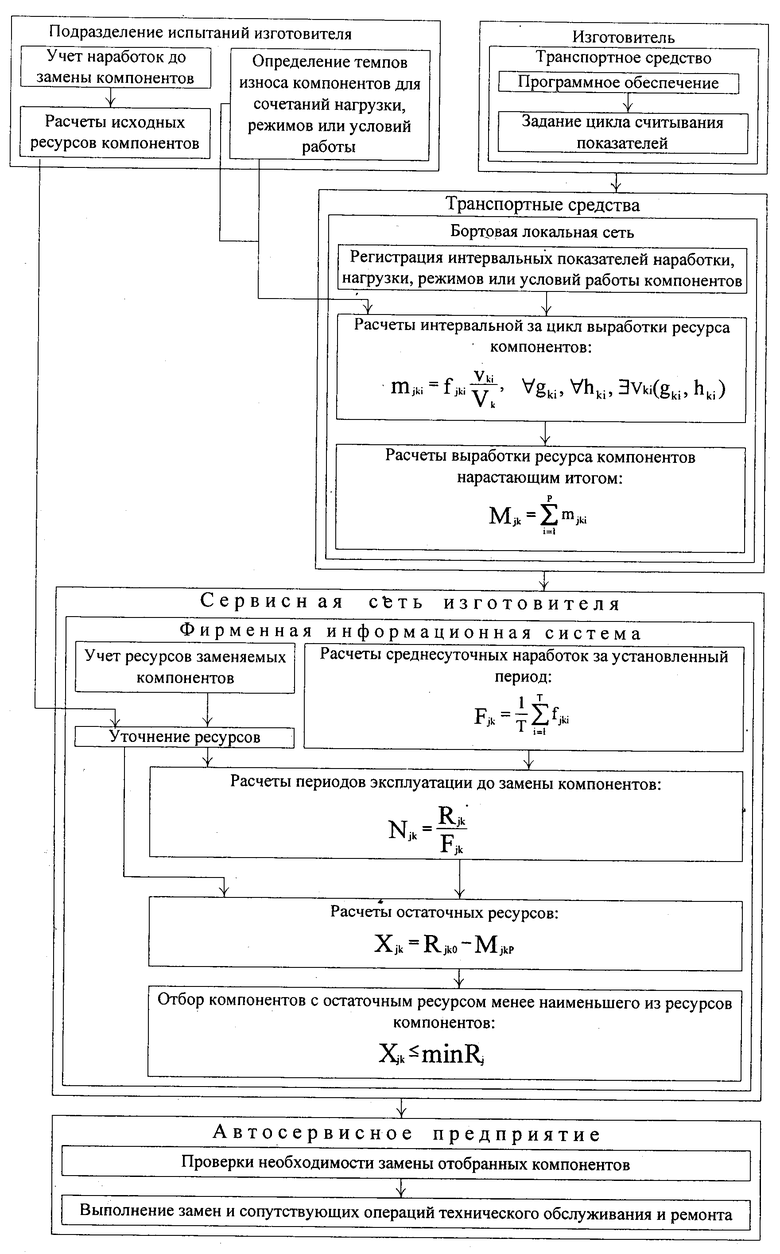

Изобретение поясняется чертежом, где приведена иллюстрация организационной схемы реализации автоматизированного определения моментов замены компонентов транспортных средств силами информационных систем подразделений испытаний и сервисной сети изготовителя и бортовой локальной сети транспортного средства, в которой отражены операции по предложенному способу.

Способ автоматизированного определения моментов замены компонентов транспортных средств состоит в том, что предварительно транспортные средства снабжают средствами контроля работы и обработки полученных результатов, формирующими дискретные интервальные оценки наработки, нагрузки и условий работы компонентов, неоднократно заменяемых при эксплуатации. Этим достигается возможность автоматизированной оценки ресурсов контролируемых компонентов и последующего расчета моментов упреждающей замены компонентов.

При испытаниях и опытной эксплуатации транспортных средств в нормальных условиях эксплуатации накапливают исходные данные по ресурсам неоднократно заменяемых компонентов и на их основе рассчитывают среднестатистические оценки ресурсов указанных компонентов. Это служит условием для определения по этим оценкам моментов упреждающей замены компонентов в начале последующей эксплуатации транспортных средств. Упомянутые среднестатистические оценки ресурсов указанных компонентов используют в качестве исходных нормативов ресурсов компонентов пока еще не накоплены уточненные при эксплуатации значения ресурсов.

При испытаниях и опытной эксплуатации предварительно определяют зависимости темпа износа компонентов от сочетания индивидуальных для каждого из них параметров нагрузки, режима или условий работы. Это необходимо для обеспечения точности оценок выработки ресурса компонента, адекватных износу и необходимых для своевременной замены изношенного компонента еще до его отказа, например, при техническом обслуживании.

При испытаниях, опытной и последующей эксплуатации транспортных средств оценивают индивидуальную наработку компонента как в размерности доступного для прямого измерения специфического параметра, наиболее адекватного темпу износа компонента, так и в размерностях времени и пробега. Ресурс компонента определяется его износом, который для компонентов разных конструкций индивидуален и по разному зависит и от пробега транспортного средства, и от времени. Поэтому специфический параметр наработки, общий для однотипных по характеру износа компонентов, точнее отражает выработку ресурса каждого компонента, чем пробег или время работы транспортного средства. Использование оценок индивидуальной наработки совместно по специфическому параметру и по параметрам времени и пробега транспортного средства позволяет рассчитывать по ним моменты выполнения замен изношенных компонентов.

В качестве специфических параметров наработки компонентов транспортного средства, наиболее адекватно отражающих темп износа компонента, используют, например, суммарное число оборотов вала двигателя, количество включений или срабатываний компонента, количество циклов работы, продолжительность работы или продолжительность активного функционирования компонента нарастающим итогом, пробег транспортного средства, количество рабочих ходов компонента. Для каждой совокупности компонентов со сходной природой изнашивания наиболее точно будет характеризовать износ свой параметр. Например, лишь для немногих компонентов износ более адекватно характеризуется пробегом транспортного средства, тогда как износ других компонентов точнее отражает продолжительность работы.

Задают продолжительность цикла считывания параметров наработки, нагрузки и условий работы компонентов. Это необходимо для дискретизации контроля указанных параметров в относительно непродолжительных циклах, обеспечивающей последующую цифровую обработку результатов.

При эксплуатации транспортного средства регистрируют специфический параметр наработки, общий для однотипных по характеру износа компонентов, и показатели нагрузки, режима или условий работы компонентов в каждом цикле и рассчитывают выработку ресурса компонента нарастающим итогом как сумму интервальных оценок наработки за цикл, скорректированных по сочетанию показателей нагрузки, режима или условий работы, характеризующему темп износа компонента в конкретном цикле согласно предварительно установленной при испытаниях зависимости. Вследствие зависимости темпа износа компонентов от сочетания индивидуальных для каждого из них показателей нагрузки, режима или условий работы полученный корректированием наработки параметр точнее отражает индивидуальный износ конкретного компонента, чем пробег АТС, и может, в отличие от наработки, именоваться выработкой ресурса, или выработкой. Интервальная выработка ресурса, характеризующая темп износа, рассчитывается за цикл, а суммирование интервальных оценок выработки ресурса отражает износ компонента. Использование параметра выработки ресурса, как наиболее адекватной оценки износа конкретного компонента, обеспечивает индивидуализацию и точность оценок ресурса, достаточную для упреждающей замены изношенного компонента еще до его отказа.

Корректирование интервальных оценок наработки компонентов за цикл производят в соответствии со знаком и значением отклонения фактического темпа износа компонента в цикле, от установленной при испытаниях оценки, полученной для тех же показателей нагрузки, режима или условий работы компонента, что зафиксированы в цикле считывания. Этим достигается соответствие получаемых корректированием интервальных оценок выработки ресурса за цикл реальному темпу износа компонента.

При эксплуатации транспортного средства по данным о фактической выработке ресурса до замены компонентов уточняют среднестатистические оценки ресурсов последних, полученные при испытаниях и опытной эксплуатации. Этим достигается большая точность оценки ресурсов компонентов в реальных условиях эксплуатации конкретного транспортного средства.

При каждой замене компонентов проверяют диагностированием и органолептическими методами необходимость замены компонентов, остаточный ресурс которых, определяемый разностью уточненного ресурса и выработки ресурса компонента, не превышает оценки наименьшего из ресурсов компонентов транспортного средства. Это служит условием минимизации заездов транспортного средства для обслуживания или ремонта за счет совместного выполнения замен компонентов, ресурс которых не обеспечит безотказной работы до ближайшего технического обслуживания.

По результатам проверок при необходимости выполняют требуемые замены и сопутствующие операции очистки, крепежа, регулировки, правки, окраски, грунтовки и сварки. При этом по сигналам встроенных датчиков износа и по результатам прочих проверок выполняют также и замены компонентов, оборудованных такими датчиками. Этим достигается профилактическое устранение непрогнозируемых неисправностей, упреждающее отказы за счет выполнения операций технического обслуживания, сопутствующих выполнению замен компонентов по ресурсу.

Зависимости износа компонента транспортного средства от сочетания индивидуальных для этого компонента параметров нагрузки, режима или условий работы задаются, например, дискретными координатами соответствующей плоскости в трехмерном пространстве указанных параметров. Это обеспечит возможность автоматизации корректирования наработки компонента программными средствами по индивидуальным для него показателям нагрузки, режима или условий работы.

Автоматизированное определение моментов замены компонентов транспортных средств осуществляют силами производственных подразделений изготовителя транспортных средств и автосервисных предприятий с использованием применяемых ими информационных систем и возможностей бортовой локальной сети транспортных средств. Требуемое программное обеспечение, например, может быть установлено в серверы информационных систем и в один из штатных электронных блоков управления транспортных средств с достаточным резервом вычислительных возможностей и памяти.

Изобретение поясняется примером, иллюстрируемым представленной на чертеже схемой выполнения операций способа с задействованием материальных средств и подразделений производственных структур, совместно осуществляющих выбор моментов замены компонентов транспортных средств, а именно изготовитель, транспортное средство с программным обеспечением бортовой локальной сети, а также подразделение испытаний изготовителя, фирменная информационная система сервисной сети изготовителя и автосервисное предприятие.

Для реализации автоматизированного определения моментов замены компонентов транспортных средств изготовитель предварительно снабжает транспортные средства дополнительным программным обеспечением для автоматического считывания и последующей обработки с помощью бортовой локальной сети транспортного средства показателей наработок, нагрузок, режимов или условий работы, индивидуальных для каждого из заменяемых при эксплуатации компонентов транспортного средства (см. черт.).

Для осуществления указанного считывания программное обеспечение задает продолжительность цикла считывания параметров наработки, нагрузки, режимов или условий работы компонентов.

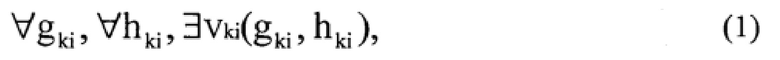

Подразделение испытаний изготовителя транспортного средства предварительно организует прц испытаниях и опытной эксплуатации транспортных средств определение зависимости показателей темпов износа компонентов, однотипных по характеру износа, для каждого конкретного сочетания индивидуальных для разных компонентов показателей нагрузки, режимов или условий работы, выражаемой соотношением:

где  - показатель нагрузки на k-ый компонент в i-ом цикле считывания;

- показатель нагрузки на k-ый компонент в i-ом цикле считывания;

- показатель режима или условий работы k-го компонента в i-ом цикле;

- показатель режима или условий работы k-го компонента в i-ом цикле;

- показатель темпа износа k-го компонента в i-ом цикле. При этом в качестве специфических параметров нагрузки однотипных по характеру износа компонентов могут быть использованы, например, крутящий момент, разрежение на впуске или объем всасываемого воздуха двигателем внутреннего сгорания, ток нагрузки аппаратов и агрегатов электрооборудования, подача и напор насосов, загрузка кузова транспортного средства, или их аналоги.

- показатель темпа износа k-го компонента в i-ом цикле. При этом в качестве специфических параметров нагрузки однотипных по характеру износа компонентов могут быть использованы, например, крутящий момент, разрежение на впуске или объем всасываемого воздуха двигателем внутреннего сгорания, ток нагрузки аппаратов и агрегатов электрооборудования, подача и напор насосов, загрузка кузова транспортного средства, или их аналоги.

В качестве параметров режима работы однотипных по характеру износа компонентов могут быть использованы, например, обороты двигателя, замедление транспортного средства при торможении, частота переключений передач, скорость движения транспортного средства, частота рабочих ходов компонента, или их аналоги.

В качестве параметров условий работы однотипных по характеру износа компонентов могут быть использованы, например, наружная температура или температура корпуса компонента, высота над уровнем моря, уклон дороги в профиле, уровень запыленности, вертикальные ускорения подрессоренной массы транспортного средства, средняя скорость движения за сравнительно продолжительный интервал наработки, или их аналоги.

Зависимости темпа износа компонента от сочетания индивидуальных для этого компонента параметров нагрузки и условий работы могут фиксироваться, например, дискретными координатами плоскости в трехмерном пространстве параметров износа, нагрузки, режима или условий работы.

Данные по зависимостям темпа износа компонентов от сочетания индивидуальных для каждого компонента показателей нагрузки, режима или условий работы подразделение испытаний изготовителя накапливает и при посредстве бортовых локальных сетей загружает в память штатных электронных блоков управления каждого транспортного средства.

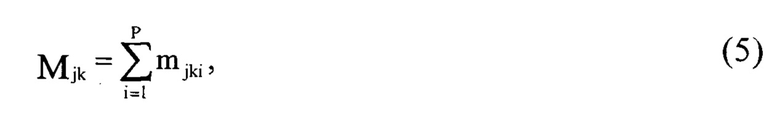

Кроме того, подразделение испытаний изготовителя при испытаниях и опытной эксплуатации транспортных средств ведет учет наработок компонентов до замены. По накопленным данным о наработках до замены подразделение испытаний изготовителя рассчитывает исходные среднестатистические оценки ресурсов неоднократно заменяемых компонентов:

где  - среднестатистический ресурс в размерности j-го параметра наработки k-го компонента;

- среднестатистический ресурс в размерности j-го параметра наработки k-го компонента;

- n-ое значение наработки замены k-го компонента в размерности j-го параметра;

- n-ое значение наработки замены k-го компонента в размерности j-го параметра;

В - количество наблюдений за наработками до замены k-го компонента.

Рассчитанные среднестатистические оценки ресурсов подразделение испытаний изготовителя пересылает в фирменную информационную систему сервисной сети изготовителя для уточнения с учетом фактически выполняемых наработок до замены и расчета выработок ресурса каждого из компонентов.

При последующей эксплуатации транспортного средства программное обеспечение с помощью бортовой локальной сети циклически регистрирует формируемые штатными электронными блоками управления показатели интервальной наработки, нагрузки, режимов или условий работы каждого из компонентов за цикл с учетом продолжительности последнего. При этом показатели наработки каждого компонента программное обеспечение считывает в размерности специфического параметра, общего для однотипных по характеру износа компонентов.

В качестве специфических параметров наработки, наиболее адекватно отражающих износ компонента, используют, например, суммарное число оборотов вала двигателя, количество включений или срабатываний компонента, количество циклов работы, продолжительность работы или продолжительность активного функционирования компонента нарастающим итогом, пробег транспортного средства, количество рабочих ходов компонента.

Программное обеспечение по считанным в цикле интервальным показателям наработки, нагрузки, режима или условий работы каждого из компонентов рассчитывает интервальные оценки выработки ресурса за цикл каждого из компонентов в размерности специфического параметра. Рассчитанная интервальная оценка выработки ресурса за цикл наиболее адекватна темпу износа компонента.

Для расчета интервальной оценки выработки ресурса компонента за цикл использовано корректирование фактической наработки в зависимости от предварительно установленного при испытаниях и опытной эксплуатации соответствия темпа износа компонента тому же сочетанию показателей нагрузки и режима или условий работы, что считаны в текущем цикле. Для корректирования может быть, например, использована пропорциональная зависимость выработки ресурса от относительной характеристики темпа износа компонента следующего вида:

где  - интервальная наработка по j-му параметру k-го компонента в i-ом цикле считывания;

- интервальная наработка по j-му параметру k-го компонента в i-ом цикле считывания;

- интервальная наработка по j-му параметру k-го компонента в i-ом цикле считывания;

- интервальная наработка по j-му параметру k-го компонента в i-ом цикле считывания;

- темп износа k-го компонента в i-ом цикле считывания при значении нагрузки

- темп износа k-го компонента в i-ом цикле считывания при значении нагрузки  и режима или условий

и режима или условий  работы;

работы;

- среднестатистическое значение темпа износа k-го компонента, установленное при испытаниях и опытной эксплуатации за P циклов измерений:

- среднестатистическое значение темпа износа k-го компонента, установленное при испытаниях и опытной эксплуатации за P циклов измерений:

Программное обеспечение по полученным интервальным оценкам выработки ресурса за цикл каждого из компонентов рассчитывает посредством суммирования нарастающим итогом оценки выработки ресурса от начала эксплуатации конкретного компонента на транспортном средстве в размерности специфического параметра:

где  - выработка ресурса по j-му параметру k-го компонента за P циклов считывания нарастающим итогом.

- выработка ресурса по j-му параметру k-го компонента за P циклов считывания нарастающим итогом.

Программное обеспечение транспортного средства пересылает средствами бортовой локальной сети сформированные нарастающим итогом оценки выработки ресурса компонентов в размерностях специфического параметра в фирменную информационную систему сервисной сети изготовителя для расчета уточненной оценки ресурса каждого компонента и определения моментов их замены.

Сервисная сеть изготовителя с использованием фирменной информационной системы организует учет ресурсов компонентов размерностях специфических параметров выработки ресурса, а также расчет среднесуточной наработки компонентов согласно выражению:

где  - среднесуточная наработка в размерности j-го параметра k-го компонента;

- среднесуточная наработка в размерности j-го параметра k-го компонента;

Т - количество циклов считывания в сутки.

Сервисная сеть изготовителя уточняет оценки ресурса каждого компонента посредством совместной статистической обработки исходных данных по ресурсам, накопленным при испытаниях и опытной эксплуатации, с накапливаемыми сервисной сетью данными по ресурсам компонентов или использования последних взамен накопленных при испытаниях.

Сервисная сеть изготовителя рассчитывает периоды эксплуатации до замены компонентов с учетом их среднесуточной наработки, например, по условию:

где  - прогнозируемое количество дней до замены k-го компонента, рассчитанное по j-му параметру наработки.

- прогнозируемое количество дней до замены k-го компонента, рассчитанное по j-му параметру наработки.

Фирменная информационная система сервисной сети изготовителя рассчитывает остаточные ресурсы прочих компонентов как разность уточненного ресурса и выработки ресурса компонента нарастающим итогом:

где  - остаточный ресурс по j-му параметру наработки k-го компонента;

- остаточный ресурс по j-му параметру наработки k-го компонента;

- уточненный полный ресурс по j-му параметру наработки k-го компонента;

- уточненный полный ресурс по j-му параметру наработки k-го компонента;

- выработка ресурса по j-му параметру k-го компонента за Р циклов.

- выработка ресурса по j-му параметру k-го компонента за Р циклов.

По полученным оценкам остаточных ресурсов фирменная информационная система отбирает компоненты, остаточный ресурс которых не превышает оценки, наименьшего из ресурсов компонентов транспортного средства:

где  - минимальный из уточненных ресурсов

- минимальный из уточненных ресурсов  , рассчитанных по всем компонентам транспортного средства в размерности j-го параметра наработки.

, рассчитанных по всем компонентам транспортного средства в размерности j-го параметра наработки.

Сервисная сеть изготовителя пересылает перечень компонентов с указанием рассчитанных периодов их эксплуатации до замены в автосервисное предприятие для выполнения диагностированием и органолептическими методами проверки необходимости замен компонентов, а по результатам проверки выполнения замен компонентов и требуемых сопутствующих операций очистки, крепежа, регулирования, правки, окраски и сварки на транспортном средстве.

Автоматизированное определение моментов замены компонентов транспортных средств применимо при эксплуатации транспортных средств, в том числе беспилотных, для минимизации экономических потерь от отказов и недоиспользования ресурсов компонентов при проведении технического обслуживания и ремонта.

Таким образом, изобретение позволит оценивать ресурсы компонентов, заменяемые при эксплуатации транспортных средств, с точностью, достаточной для планирования по этим оценкам моментов выполнения замен компонентов без промежуточных проверок износа по мере выработки ресурса.

Источники информации, принятые во внимание при экспертизе:

1. Патент РФ №2748781, МПК G07C 5/08, опуб. 2021 г.

2. Патент РФ №2573548, МПК G01M 15/04, опуб. 2016 г.

3. Патент РФ №2741353, МПК G07C 5/08, опуб. 2021 г. (прототип).

Изобретение относится к области транспорта, а именно к разделу технической эксплуатации транспортных средств, и может быть использовано для планирования работ технического обслуживания и ремонта. Способ заключается в том, что предварительно транспортные средства снабжают средствами контроля работы и обработки полученных результатов, а при испытаниях и опытной эксплуатации накапливают исходные данные по ресурсам неоднократно заменяемых компонентов, рассчитывают среднестатистические оценки ресурсов и при последующей эксплуатации уточняют их. При испытаниях и опытной эксплуатации предварительно определяют зависимости темпа износа компонентов от сочетания индивидуальных для каждого из них параметров нагрузки и режима или условий работы и задают продолжительность цикла считывания параметров. При эксплуатации транспортных средств фиксируют индивидуальную наработку компонентов за цикл как в размерности специфического параметра, наиболее адекватного износу компонента, так и в размерностях времени и пробега, а также показатели нагрузки, режима или условий работы. В каждом цикле рассчитывают выработку ресурса каждого компонента нарастающим итогом суммированием интервальных оценок наработки за цикл, скорректированных по сочетанию показателей нагрузки, режима или условий работы согласно предварительно установленной для компонента зависимости. По оценкам ресурсов рассчитывают моменты упреждающей замены компонентов с учетом средних суточных наработок. Изобретение позволяет оценивать ресурсы компонентов с точностью, достаточной для планирования их замен без промежуточных проверок износа по мере выработки ресурса. 3 з.п. ф-лы, 1 ил.

1. Способ автоматизированного определения моментов замены компонентов транспортных средств, заключающийся в том, что предварительно транспортные средства снабжают средствами контроля работы и обработки полученных результатов, а при испытаниях и опытной эксплуатации транспортных средств в нормальных условиях эксплуатации накапливают исходные данные по ресурсам неоднократно заменяемых компонентов, рассчитывают среднестатистические оценки ресурсов указанных компонентов и при последующей эксплуатации используют их в качестве исходных нормативов ресурсов компонентов, по которым с учетом средних суточных наработок транспортного средства рассчитывают моменты упреждающей замены компонентов, отличающийся тем, что при испытаниях и опытной эксплуатации предварительно определяют зависимости темпа износа компонентов от сочетания индивидуальных для каждого из них параметров нагрузки и режима или условий работы, а при эксплуатации транспортных средств оценивают индивидуальную наработку компонентов как в размерности специфического параметра, наиболее адекватного износу компонента, так и в размерностях времени и пробега, задают продолжительность цикла считывания параметров наработки, нагрузки и режима или условий работы компонентов, причем при эксплуатации транспортного средства регистрируют указанные параметры в каждом цикле и рассчитывают выработку ресурса каждого компонента нарастающим итогом как сумму интервальных оценок наработки за цикл, скорректированных по сочетанию значений параметров нагрузки, режима или условий работы, характеризующему износ компонента в конкретном цикле согласно предварительно установленной для компонента зависимости, а по данным о фактических выработках ресурса до замены компонентов уточняют среднестатистические оценки ресурсов, полученные при испытаниях и опытной эксплуатации.

2. Способ п. 1, отличающийся тем, что в качестве специфических параметров наработки компонентов транспортного средства, наиболее адекватно отражающих износ компонента, используют, например, суммарное число оборотов вала двигателя, количество включений или срабатываний компонента, количество циклов работы, продолжительность работы или продолжительность активного функционирования компонента нарастающим итогом, пробег транспортного средства, количество рабочих ходов компонента.

3. Способ п. 1, отличающийся тем, что корректирование интервальных оценок наработки компонентов за цикл производят в соответствии со знаком и значением отклонения фактического темпа износа компонента в цикле, от установленной при испытаниях оценки, полученной для тех же показателей нагрузки, режима или условий работы компонента, что зафиксированы в цикле считывания.

4. Способ п. 1, отличающийся тем, что при каждой замене компонентов проверяют диагностированием и органолептическими методами необходимость замены компонентов, остаточный ресурс которых, определяемый разностью уточненного ресурса и выработки ресурса компонента, не превышает оценки наименьшего из ресурсов компонентов, а по результатам проверки при необходимости выполняют замены и сопутствующие операции технического обслуживания и ремонта, такие как работы очистки, крепежа, регулировки, правки, окраски, грунтовки и сварки.

| Способ контроля динамики параметрической надежности технических систем с учетом влияния внешних эксплуатационных факторов | 2024 |

|

RU2831066C1 |

| Способ определения количества выходящих из строя объектов с использованием данных о наработках эксплуатируемых технических объектов | 2021 |

|

RU2782634C1 |

| Способ получения лака | 1934 |

|

SU39294A1 |

| Способ долгосрочного прогнозирования индивидуального ресурса гидроагрегата в условиях часто меняющихся режимных факторов | 2020 |

|

RU2756781C2 |

| US 20160160762 A1, 09.06.2016 | |||

| RU 184355 U1, 23.10.2018. | |||

Авторы

Даты

2025-01-09—Публикация

2024-04-12—Подача