Изобретение относится к области машиностроения, в частности к техническому обслуживанию и ремонту транспортных средств в процессе их эксплуатации, а именно к способу определения остаточного ресурса деталей машин при диагностировании, во время технического обслуживания машин.

Величина остаточного ресурса детали позволяет оценить время работы детали до предельного состояния – до отказа. Чем больше остаточный ресурс, тем позже наступит отказ, тем дольше работает машина, больше её срок службы. При этом, вероятность отказа сведена к нулю. Это самая удачная стратегия технического обслуживания и ремонта – ТОР, т.к. для неё вероятность отказа минимальная, а срок службы – максимальный. Кроме того, знание остаточного ресурса позволяет решить проблему с безаварийностью работы машины до планируемого отказа. При этом, чем точнее прогноз, тем менее внезапным становится будущий отказ. Это достигается путем проведения диагностирования деталей машин во время ресурсного диагностирования, когда оценивается остаточный ресурс деталей машины.

При ресурсном диагностировании стараются использовать ресурсные параметры, тесно/функционально связанные с ресурсом. Почему ресурсные. Потому, что для таких параметров, при наступлении критической наработки, например, при достижении допускаемого значения параметра – допуска, наступает физический или параметрический отказ. Эта наработка и является критическим ресурсом, т.е. время работы детали до наступления физического или параметрического отказа. При этом физический отказ, это – поломка детали, разрыв кинематической цепи. Параметрический отказ – достижение контролируемом параметром, например, допуска. Достижение этих отказов свидетельствует об исчерпании ресурса и снятии детали с дальнейшей эксплуатации.

В качестве ресурсных параметров обычно используют т.н. структурные параметры технического состояния (ПТС), непосредственно формирующие текущее техническое состояние (ТС) детали. Это – зазоры в соединении, геометрия сопряжения деталей, износы и т.д. (Соломашкин А.А., Параметры технического состояния деталей машин. – Труды ГОСНИТИ. – 2014. – Т.116. – с. 52-56.). Однако, не всегда удается контролировать, измерить эти структурные параметры. Иногда для этого надо разобрать почти половину машины. Тогда вместо структурных, используют диагностические параметры. Это те же самые структурные параметры, только функционально преобразованные в другие, диагностические параметры - физические величины, удобные для измерения. Например, вместо зазора в цилиндропоршневой группе (ЦПГ) двигателя внутреннего сгорания (ДВС) (зазор – структурный параметр), используют температуру или вибрацию, или расход картерных газов, характеризующих этот зазор (это – диагностические параметры). При этом известно, что чем больше зазор в ЦПГ, тем больше расход картерных газов (Николаев Е. В. Совершенствование технологии диагностирования цилиндропоршневой группы дизельного двигателя по параметрам карьерных газов – Автореферат диссертации на соискание ученой степени кандидата технических наук – М.: 2013 г.). Такой уход от непосредственных, структурных параметра к косвенным, диагностическим параметрам, позволяет с некоторыми приближениями/погрешностями, все-таки оценивать текущее техническое состояние ТС деталей машин.

Непрерывный контроль текущего ТС деталей машин является на сегодняшний момент актуальной задачей современности. При непрерывном диагностировании, контроле ресурсных параметров, вычисляется/прогнозируется предполагаемое время наступления отказа (расчетная наработка). Поэтому знание остаточного ресурса является важной задачей технического обслуживания и ремонта. Эта задача решается путем мониторинга этих параметров и принятием соответствующего решения, по оценке исправности и работоспособности контролируемой детали. Для исправной и работоспособной детали также принято оценивать её остаточный ресурс. При этом, контроль остаточного ресурса, полученных при нескольких способах диагностирования одной и той детали, позволяет снизить процент ошибки, повысить точность определения остаточного ресурса. Это повышает безотказность машины, за счет повышения достоверности диагноза. Остается открытым вопрос о точности прогноза, т.к. процесс диагностирование сопровождается методической и инструментальной погрешностью. Разные методы/способы и различные инструменты контроля – датчики (преобразователи сигналов), имеют свою погрешность. Вместе с погрешностью методики/способа, датчики создают суммарные погрешности прогноза, которые иногда, для некоторых ответственных деталей машин, например деталей самолетов/ракет, могут принимать большие значения и создавать неприятные последствия (Соломашкин А. А. Способ определения погрешности диагностирования. – Сельскохозяйственная техника: обслуживание и ремонт – № 1-2 – 2018 – с. 65…67). Поэтому требуется уменьшать эти погрешности.

Одним из путей снижения погрешности диагностирования и повышения достоверности прогноза является проверка интервального временного ряда данных, на стационарность, для каждого способа диагностирования. Под стационарностью процесса получения данных, подразумевается способность ряда сохранять некоторые показатели случайного процесса, например, математическое ожидание (среднее арифметическое) и/или дисперсию (стандартное отклонение), полученных в течении всего процесса измерения данных (т.н. диагностических данных). Такие данные становятся константами, а процессы считаются стационарными (Вентцель Е.С. Теория вероятностей: Учебник для вузов. М.: Высшая школа, 1999. - 575с.). Тогда по этим данным, полученным в текущий момент времени (например, в начале измерения), можно использовать данные этого же процесса, для другого момента времени, например, для будущего отказа, и по этим данным проводить необходимые вычисления, например, оценивать остаточный ресурс. В таком случае, зная такие способности этих данные можно, в частности, оценить погрешность диагностирования, средний и остаточный ресурс сразу для нескольких данных/способов у одной и той же детали, а затем вычислять их среднее значение, как среднее значение сразу для всех способов измерения. Если же временные ряды диагностических данных, не соответствуют свойству стационарности, то такой прогноз, например, прогноз остаточного ресурса, можно считать не достоверным, и измерения надо повторить.

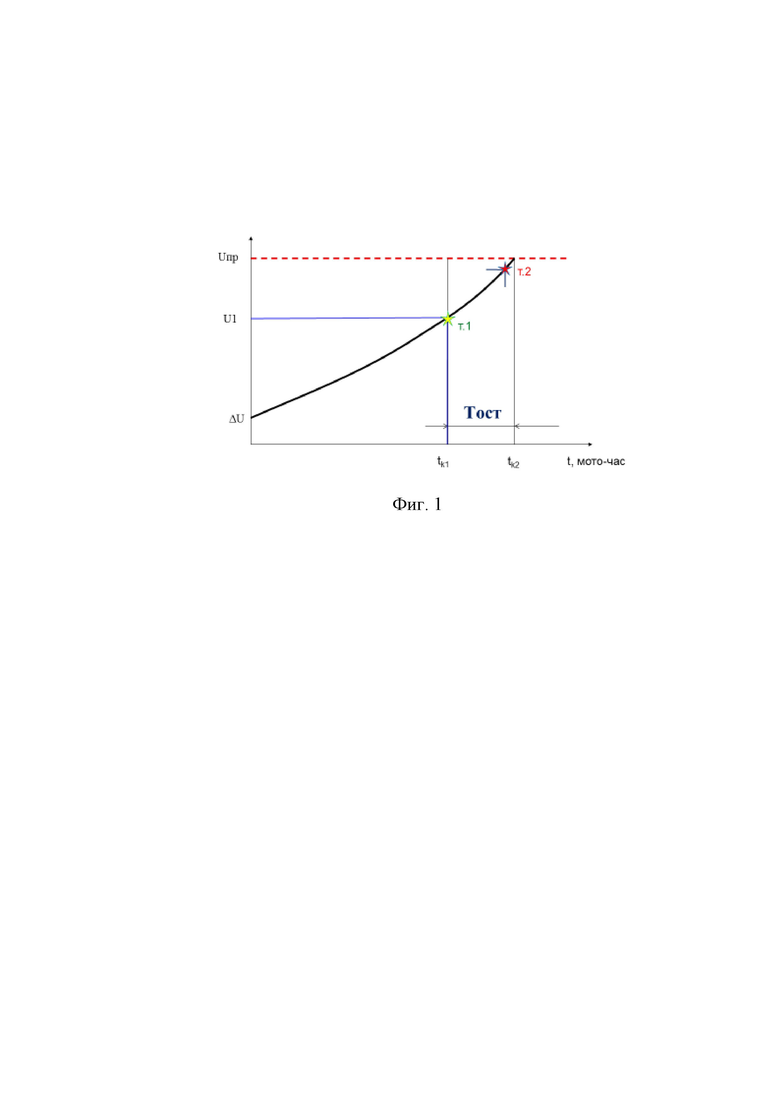

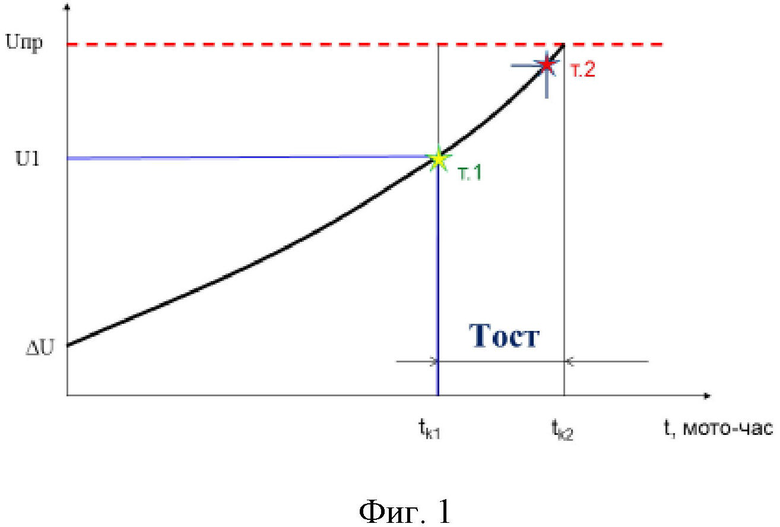

Известно, что время работы детали t измеряется от начального значения (принято считать от номинального tном) до предельного значения tпр, которое определяет ресурс детали. При этом значение контролируемого параметра также изменяется от Uном до Uпр. Есть также и время работы детали от момента контроля tk до Uпр, это время – остаточный ресурс Tост. Здесь U(t) = Ut – текущее значение ресурсного параметра в момент в t. Контроль Tост происходит в момент контроля tk. От этого времени отсчитывают время до наступления предполагаемого отказа и определяют остаточный ресурс. При этом способы диагностирования могут быть самые разные, т.к. заранее известно, что отказ обязательно наступит и наступит примерно, в одно и тоже время, каким бы то ни было способом мы его не контролировали.

Известен способ диагностирования кривошипно-шатунного механизма дизеля по расходу картерного масла на угар (Бельских В. И. Справочник по техническому обслуживанию и диагностированию тракторов. – 2-е изд., перераб. и доп., - М., Россельхозиздат, 1979, - 416 с., ил.), стр. 107, для повышения точности которого, требуется несколько контрольных смен масла. Однако, «… Такой характер изменения угара масла в зависимости от наработки затрудняет прогнозирование по нему остаточного ресурса». Это – один диагностический (он же ресурсный) параметр. Здесь же – «… Об интенсивности изнашивания сочленения дизеля можно судить по концентрации продуктов износа в картерном масле …». Это – другой диагностический параметр, другой способ. Еще – «… Наибольшее распространение для оценки состояния цилиндропоршневой группы получил способ определения количества газов, прорывающихся в картер. …». Это – третий параметр и т.д.

Известен способ определения остаточного ресурса по методике, изложенной в «Методика оценки остаточного ресурса дизеля по экологическим и топливно-экономическим показателям», Москва, ГНУ ГОСНИТИ, 2007г. на стр. 15-16, рис.5, (109428, Москва, -й Институтский пр., д.1). Оценку дизеля производят сразу по нескольким способам.

Все известные способы имеют свою погрешность прогноза, а какой из них наиболее правильный и точный, требует дополнительной проверки.

Известен способ «Способ определения остаточного ресурса подшипников коленчатого вала двигателя» (Патент № 2293299 - Способ определения остаточного ресурса подшипников коленчатого вала двигателя, G01 15/00, 2007г. - прототип). В предлагаемом способе техническое состояние поршневой машины определяется по величине зазоров в сопряжениях деталей кривошипно-шатунного механизма путем определения амплитуды и фазы ударных импульсов, возникающих от соударения сопрягаемых деталей при возбуждении в коленчатом вале неработающего двигателя гармонических изгибных колебаний на собственных частотах. Остаточный ресурс определяют по номограммам, построенным при использовании математической зависимости.

Недостатком известного способа является низкая точность и достоверность результатов прогноза, заключающаяся в наличии больших инструментальных и методических ошибках при одном измерении параметра. Высокие показатели прогноза можно получить при измерениях процесса несколькими способами/параметрами и полученные результаты рассматривать как среднее значение этих измерений, т.к. среднее значение параметра, обладает высокой точностью. Кроме этого результат представлять не как точечная, а как интервальная оценка параметра, что отличается высокой достоверностью результата. Дополнительно, все временные ряды диагностических данных необходимо проверяются на стационарность, когда полученные средние значения (проверенные на стационарность) становятся константами и могут использоваться далее, как при текущем измерении, так и в других случаях, например, в будущем, при наступлении прогнозируемого отказа, что очень важно и достоверно.

Технической задачей предполагаемого изобретения является повышение точности и достоверности прогноза в оценке остаточного ресурса детали машины.

Поставленная техническая задача достигается тем, что в способе определения остаточного ресурса деталей машин, согласно изобретению, оценку остаточного ресурса, осуществляют с учетом вариации среднего срока службы, среднеквадратического значения, стационарности процесса получения диагностических данных и определяют его как разность между прогнозируемым среднем сроком службы и текущем временем контроля – текущей наработкой, при этом прогнозируемый средний срок службы определяют по интервальной оценке для случайной величины, а остаточный ресурс - по формуле

Тост = Тср ± n·σср - tк,

для В - заданной доверительной вероятности безотказной работы,

где Тост - остаточный ресурс, мото-час;

Тср - средний срок службы, мото-час;

n – зависит от B, вычисляется через квантиль стандартного нормального закона распределения или z-статистику, для машиностроения n=1,96 при В=95 %;

σср - среднеквадратическое значения, мото-час;

tк - текущая наработка, мото-час.

Изобретение поясняется чертежами.

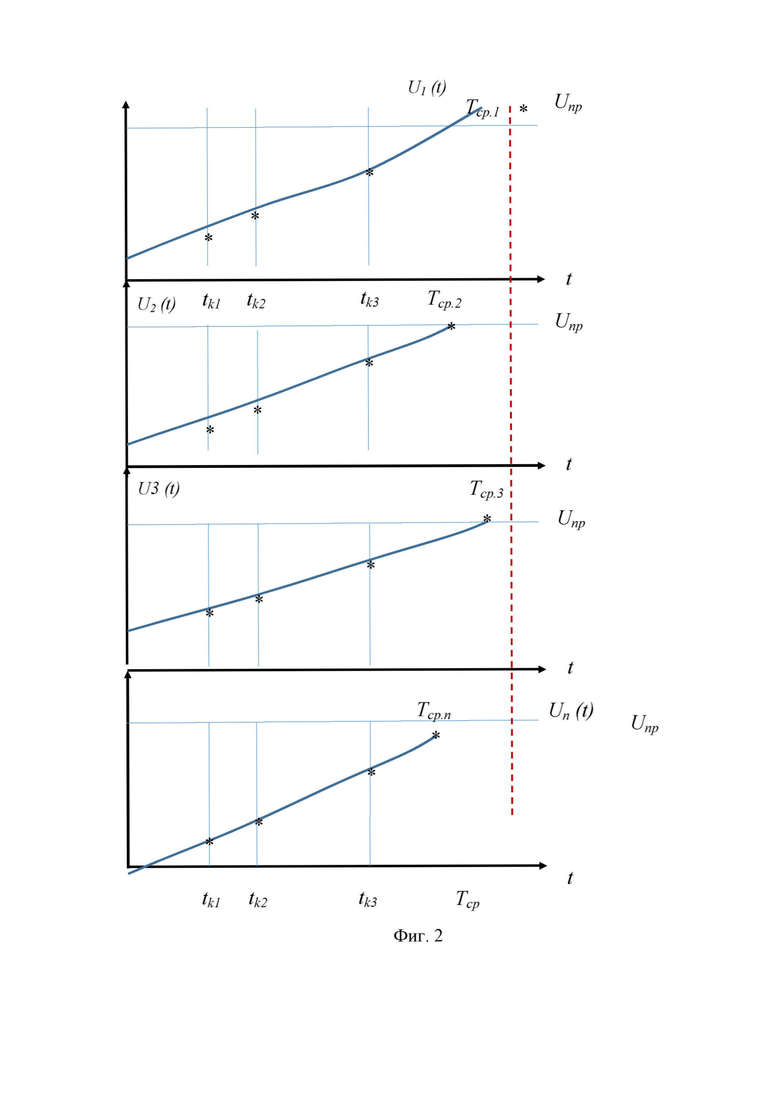

На фиг. 1 представлен способ определения остаточного ресурса, где остаточный ресурс Тост определяется как разность между текущей наработкой tk1 и предельным сроком службы tk2, когда значение контролируемого диагностического (ресурсного) параметра достигает своего предельного значения Uпр; на фиг. 2 показаны кривые изнашивания для нескольких диагностических параметров, полученных разными способами; на фиг. 3 – результаты статистической обработки локальных ресурсов.

Остаточный ресурс деталей машин определяют следующим способом.

1. Проверка первого ресурсного параметра детали способом номер №1, т.е. проведение измерение первого параметра в момент времени t1 (сечение по времени t1), затем, во время t2 (сечение t2), во время t3, и т.д. до tn.

2. Проверка полученных данных на стационарность процесса измерения, например, проверка корреляционной (автокорреляционной) функции на её четность, и если она этому не соответствует, то необходимо повторить эксперимент и получить новые данные. Корреляционная функция при нулевом сдвиге t равна дисперсии (среднеквадратическому значению σ) случайного процесса.

3. Зная точечные данные ресурсного параметра, полученные способом

№ 1 (t1, t2, t3 … t7), необходимо сгладить/аппроксимировать их гладкой кривой, затем продлить эту кривую до пересечения с предельным значением параметра и определить время будущего отказа, т.е. спрогнозировать средний № 1 срок службы – Тср1.

4. Повторная проверка второго ресурсного параметра той же детали способом номер № 2, третьего параметра способом № 3, четвертого № 4 и т.д. и получить средний срок службы этой детали, № 2 – Тср2, № 3 – Тср3, № 4 – Тср4 и т.д. В нашем примере число проверок – i = 3 (три), следовательно, и сроков служб, тоже будет 3 (три): Тср1, Тср2 и Тср3.

5. Проверка каждого из них на стационарность процесса.

6. Статистическая обработка полученных прогнозируемых данных, т.е. объединение их в один массив и определение среднестатистических показателей среднего ресурса – Тср и среднеквадратического отклонения (дисперсия) – σср, где σср = (σср1 + σср2 + σср3) / 3, а σсрi = σi/√k, k – количество значений (точек измерения), и Тср = (Tср1 + Tср2 + Tср3) / 3.

Поскольку статистическая обработка прогнозируемых данных, осуществляется со средними значениями переменных величин, то в этом случае используется не точечная, а интервальная оценка прогнозируемых данных, с использованием коэффициента B, характеризующего доверительную вероятность безотказной работы, при вычислении интервала нахождения этой средней величины. Обычно, в машиностроении, доверительная вероятность безотказной работы B, характеризуется среднеквадратическим отклонением σ случайной величины и составляет 95% или 2·σ, вокруг среднего значения контролируемого параметра, т.е. вокруг среднего ресурса Тср или ±2·σ, вокруг Тср.

Эту величину (определяется исходя из экономических соображений, для каждого случая индивидуально) можно изменить на ±1·σср или ±3·σср или любую другую величину n, где n – функция, зависящая от B. Тогда среднеквадратическое значение σ будет σ = n·σ, где n зависит от B, например, для авиации и/или космонавтики или медицины B может быть 99 или 99,9%., для машиностроения принято считать, что B = 95%. Зависимость n от B приведена ниже в таблице.

Таблица – Зависимость n от доверительной вероятности B

7. Остаточный ресурс Тост в машиностроении, определяется как разность между прогнозируемым средним ресурсом Тср и текущим временем контроля ресурсного параметра tк – текущей наработкой. При этом прогнозируемый средний ресурс Тср определяется не по точечной, а, по интервальной оценке, случайной величины и, например, при B = 95% средний ресурс будет равен (лежать в интервале) -2·σ <Тср <2·σ. При этом остаточный ресурс Тост = -2·σ <Тср <2·σ - tк при заданной доверительная вероятность безотказной работы в 95% или при рассеивании среднего ресурса в интервале ±2·σ.

В других случаях, например, задавшись необходимой доверительной вероятностью безотказной работы B = 68,3%, можно с конкретной степенью уверенности в 68,3% утверждать, что среднее значение ресурсов, находится в интервале Тср ± 1·σ, а при степени уверенности в 95,4% – в интервале Тср ± 2·σ, а при 99,7% – в интервале Тср ± 3·σ. Это – интервальная оценка случайной величины, более «мягкая», чем среднее или среднеквадратическое значение случайной величины, которая более «жесткая».

Соответственно и остаточный ресурс Tост будет зависеть от доверительной вероятности B прогноза – Tост = Тср - tk, где Тср = Тср ± n·σ (n зависит от B, вычисляется через квантиль стандартного нормального закона распределения или z-статистику, примеры в таблице ниже.

Тост - остаточный ресурс, мото-час;

Тср - средний срок службы, мото-час;

n – зависит от B, вычисляется через квантиль стандартного нормального закона распределения или z-статистику, для машиностроения n=1,96 при В=95 %;

σср - среднеквадратическое значения, мото-час;

tк - текущая наработка, мото-час.

(Kenneth N. Berk Illinois State University, Patrick Carey Carey Associates, Inc., p. 216…218, Таблица 6.1. Доверительные интервалы. Здесь B, это – 1 - α, а n, это – квантиль z1-α/2).

В нашем случае B = 0,950 и n = 1,960. Если n = 1,960, то принято считать, что это – «правило 2х сигм», когда n = 1,960 ≈ 2. Тогда для правила 2х сигм, Тост = Тср ± 2·σ – tк.

Пример. Цикловая подача насоса ТНВД.

Примеры, показанные на фиг. 2 и 3 являются условными и предназначены только для лучшего пояснения предлагаемого способа.

Так, на фиг.2 изображены кривые изнашивания, полученные при нескольких способах оценки остаточного ресурса. Здесь tk1, tk2, tk3…t7 и т.д. –время контроля параметров, сечение по времени t, где t – наработка детали. U1 (t), U2 (t), U3 (t)…Un (t) и т.д. – значения диагностических параметров при соответствующем времени контроля. Uпр – предельное значения контролируемых параметров. Tср.i – соответствующее локальные значения среднего ресурса.

Одним из примеров реализации способа, является вычисление остаточного ресурса для насоса ТНВД. Насос проверяли на трех различных диагностических стендах для испытания ТНВД дизелей. Результаты проверки приведены ниже, мм3/цикл.1

№ 1: 125,1 118,4 117,4 106,2 100,1 96,1 86,2

№ 2: 128,7 120,2 115,4 113,3 108,0 103,6 101,1

№ 3: 122,7 115,0 105,5 95,3 89,2 85,1 77,8

Предельное значение параметра Uпр – 90 мм3/цикл.

Определены ресурсы насосов, мото-час: Т1 = 2789 (Т1 = T1_cp в Приложении), Т2 = 4827 (Т2 = T2_cp в Приложении), Т3 = 2039 (Т3 = T3_cp в Приложении).

Вычислено значение среднего ресурса в мото-часах Тср – 3218.

Количество измерений k = 7. Стандартное отклонение σ, мм3/цикл, вычисляется по формуле, как квадратный корень из выборочной дисперсии Stdev (), деленное на корень из k.

σ1 = 1,876/√7 = 0,709 σ2 = 0,796/√7 = 0,301 σ3 = 1,487/√7 = 0,562

σср = 0,524.

В данном примере, доверительная вероятность безотказной работы B = 95%, n = 1,960.

Остаточный ресурс определяют при наработке tк = tk5 = 1000. Тост = Тср ± n·σср - tк = 3218 ±1,960·0,524 - 1000 = 2217…2219 мото-час.

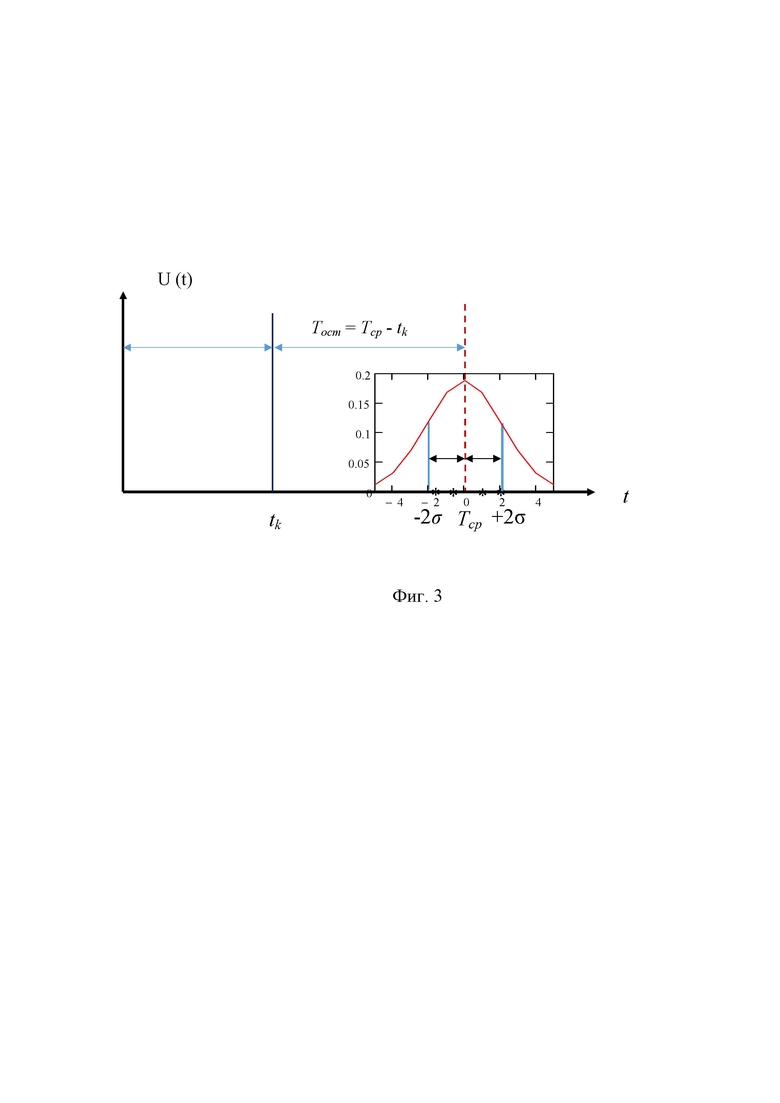

На фиг. 3 изображены среднее значение остаточного ресурса и закон распределения этого ресурсов. Tср – средний ресурс, ±2·σ – среднее квадратическое отклонение остаточного ресурса. Здесь оно составляет ±2·σ или 95% всех значений, а tk – текущая наработка. Тост – остаточный ресурс. Остаточный ресурс Tост = Тср - tk, в данном случае Тост = Тср ± 2·σ - tk.

Данный способ позволяет своевременно и точно произвести оценку времени наступления будущего отказа детали, задавшись вероятностью её безотказной работы.

Применение данного способа определения остаточного ресурса деталей машин позволяет значительно повысить

________________

1Расчеты приведены в Приложении

точность и достоверность прогноза отказа механизма машины, что повышает её надежность. Но это на Ваше усмотрение.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ определения остаточного ресурса топливного насоса | 2022 |

|

RU2798891C1 |

| Способ эксплуатационного контроля технического состояния и прогнозирования ресурса подшипников электродвигателей | 2016 |

|

RU2622493C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ОСТАТОЧНОГО РЕСУРСА ДЕТАЛЕЙ МАШИН | 2022 |

|

RU2795665C1 |

| Способ долгосрочного прогнозирования индивидуального ресурса гидроагрегата в условиях часто меняющихся режимных факторов | 2020 |

|

RU2756781C2 |

| Способ диагностирования шестеренного гидронасоса путем применения дробных производных при оценке его технического состояния | 2024 |

|

RU2834123C1 |

| СПОСОБ ПРОВЕРКИ ОСТАТОЧНОЙ ДЕФЕКТНОСТИ ИЗДЕЛИЙ | 2016 |

|

RU2667119C2 |

| СПОСОБ ДИАГНОСТИРОВАНИЯ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2000 |

|

RU2191362C2 |

| СПОСОБ ПРОГНОЗИРОВАНИЯ РЕСУРСА ТЕХНИЧЕСКИХ УСТРОЙСТВ | 2011 |

|

RU2454648C1 |

| Способ и система вибромониторинга промышленной безопасности динамического оборудования опасных производственных объектов | 2018 |

|

RU2687848C1 |

| СПОСОБ АДАПТИВНОГО ПРОГНОЗИРОВАНИЯ ОСТАТОЧНОГО РЕСУРСА ЭКСПЛУАТАЦИИ СЛОЖНЫХ ОБЪЕКТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2533321C1 |

Изобретение относится к области машиностроения, в частности к техническому обслуживанию и ремонту транспортных средств в процессе их эксплуатации, а именно к способу определения остаточного ресурса деталей машин при диагностировании, во время технического обслуживания машин. Оценку остаточного ресурса осуществляют с учетом вариации среднего срока службы, среднеквадратического значения, стационарности процесса получения диагностических данных и определяют его как разность между прогнозируемым средним сроком службы и текущим временем контроля - текущей наработкой. При этом прогнозируемый средний срок службы определяют по интервальной оценке для случайной величины путем неоднократного проведения измерений параметра, характеризующего ресурс детали, с построением зависимости изменения данного параметра до его предельного значения, затем проведения таких же замеров в отношении второго и последующих параметров, характеризующих ресурс детали, статистической обработки полученных данных с объединением их в один массив и определением среднестатистических показателей среднего ресурса, среднеквадратического отклонения, а остаточный ресурс определяется по формуле на основе указанных параметров. Технический результат заключается в повышении точности и достоверности прогноза в оценке остаточного ресурса детали машины. 3 ил.

Способ определения остаточного ресурса деталей машин, характеризующийся тем, что оценку остаточного ресурса осуществляют с учетом вариации среднего срока службы, среднеквадратического значения, стационарности процесса получения диагностических данных и определяют его как разность между прогнозируемым средним сроком службы и текущим временем контроля - текущей наработкой, при этом прогнозируемый средний срок службы определяют по интервальной оценке для случайной величины путем неоднократного проведения измерений параметра, характеризующего ресурс детали, с построением зависимости изменения данного параметра до его предельного значения, затем проведения таких же замеров в отношении второго и последующих параметров, характеризующих ресурс детали, статистической обработки полученных данных с объединением их в один массив и определением среднестатистических показателей среднего ресурса Тср, среднеквадратического отклонения σср, а остаточный ресурс определяется:

Тост = Тср ± n⋅σср - tк, где

Тост - остаточный ресурс, мото-час,

Тср - средний срок службы, мото-час,

n - зависит от B - заданной доверительной вероятности безотказной работы, для машиностроения n=1,96 при В=95 %,

σср - среднеквадратическое значение, мото-час,

tк - текущая наработка, мото-час.

| СПОСОБ ОПРЕДЕЛЕНИЯ ОСТАТОЧНОГО РЕСУРСА ПОДШИПНИКОВ КОЛЕНЧАТОГО ВАЛА ДВИГАТЕЛЯ | 2002 |

|

RU2293299C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ СРОКА СЛУЖБЫ ТРУБОПРОВОДА | 2014 |

|

RU2571018C2 |

| СПОСОБ ОЦЕНКИ И ПОДДЕРЖАНИЯ НАДЕЖНОСТИ САМОЛЕТОВ И ИХ СИЛОВЫХ УСТАНОВОК ПРИ ЭКСПЛУАТАЦИИ АВИАЦИОННОЙ ТЕХНИКИ ПО СОСТОЯНИЮ | 1993 |

|

RU2038991C1 |

| Справочник по техническому обслуживанию и диагностированию тракторов | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| и доп | |||

| - Москва : Россельхозиздат, 1979, стр.107. | |||

Авторы

Даты

2020-09-29—Публикация

2019-11-20—Подача