Область техники

Группа изобретений относится к химической промышленности, а именно к производству карбамида и может быть использована для получения в псевдосжиженном (кипящем) слое гранулированного продукта.

Уровень техники

Из уровня техники известны способ получения гранул карбамида и установка для его осуществления (Технология гранулирования в кипящем слое UFT // Новые химические технологии. Аналитический портал химической промышленности URL: https://newchemistry.ru/letter.php?n_id=8091 (дата обращения: 26.04.2024). https://web.archive.org/web/20140724205448/https://newchemistry.ru/letter.php?n_id=8091, дата архивирования: 24.07.2014). Способ включает следующие стадии:

- грануляции в кипящем слое плава карбамида с получением гранул,

- охлаждения в первичном односекционном охладителе с кипящем слоем гранул после стадии грануляции посредством потока воздуха с получением охлажденных гранул,

- распределения охлажденных гранул по фракциям с получением гранул мелких, отборных и крупных,

- измельчения крупных гранул с получением мелких гранул,

- направления мелких гранул после стадий распределения и измельчения на стадию грануляции,

- и охлаждения отборных гранул в конечном односекционном охладителе с кипящим слоем посредством потока воздуха с получением готовых гранул.

Установка для получения гранул карбамида включает в себя

- гранулятор кипящего слоя, содержащий средства подвода плава карбамида и отвода гранул,

- первичный охладитель, включающий средства подвода потока воздуха и гранул из гранулятора, а также средства отвода охлажденных гранул,

- распределитель гранул по фракциям, включающий средства подвода охлажденных гранул и отвода гранул мелких, отборных и крупных,

- измельчитель гранул, включающий средства подвода крупных гранул и отвода мелких гранул,

- и конечный охладитель, включающий средства подвода отборных гранул, подвода потока воздуха и отвода готовых гранул и отвода потока воздуха на очистку и выброс в атмосферу.

Гранулятор при этом содержит средства подвода мелких гранул от распределителя и измельчителя.

Недостатки данного решения следующие. Для охлаждения гранул из гранулятора в первичном односекционном охладителе требуется большой расход воздуха, что приводит к большим выбросам в атмосферу, большим расходам электроэнергии на прокачку воздуха нагнетателями и на подогрев воздуха, большему привнесению влаги к гранулам, что ухудшает качество продукта. Охлаждение отборных гранул в конечном односекционном охладителе с кипящим слоем также требует большого расхода воздуха, что приводит к аналогичным недостаткам. А измельчение крупных горячих гранул без возможности их предварительного дополнительного охлаждения приводит к загрязнению внутренних элементов измельчителя, поскольку горячие гранулы мягче холодных и вместо раскалывания на мелкие фракции размазываются по внутренним поверхностям измельчителя.

К наиболее близким аналогам относятся способ получения гранул карбамида и установка для его осуществления (Sowing the seeds of life. Stamicarbon process flow sheet for urea granulation// ANDRITZ SEPARATION URL: https://www.andritz.com/separation-en/industries/chemicals/agrochemicals-and-fertilizers (дата обращения: 26.04.2024). Дата архивирования: 07.02.2023, https://web.archive.org/web/20230207022017/https://www.andritz.com/separation-en/industries/chemicals/agrochemicals-and-fertilizers). Способ включает следующие стадии:

- грануляции в кипящем слое плава карбамида с получением гранул,

- распределения гранул по фракциям без отдельной стадии охлаждения с получением гранул мелких, отборных и крупных,

- охлаждения в кипящем слое и измельчения крупных гранул с получением мелких гранул,

- направления мелких гранул после стадий распределения и измельчения на стадию грануляции,

- и охлаждения отборных гранул в конечном охладителе при использовании охлаждающей воды с получением готовых гранул.

Установка для получения гранул карбамида включает в себя

- гранулятор кипящего слоя, содержащий средства подвода плава карбамида и отвода гранул,

- распределитель гранул по фракциям, включающий средства подвода гранул из гранулятора и отвода гранул мелких, отборных и крупных,

- охладитель с кипящим слоем крупных гранул,

- измельчитель гранул, включающий средства подвода крупных гранул из охладителя и отвода мелких гранул,

- и конечный охладитель, включающий средства подвода отборных гранул и отвода готовых гранул, а также средства подвода и отвода охлаждающей воды.

Гранулятор при этом содержит средства подвода мелких гранул от распределителя и измельчителя.

Наиболее близкие решения лишены недостатков, связанных с повышенным расходом воздуха в конечном охладителе отборных гранул, поскольку вместо воздуха используется охлаждающая вода, а также недостатков, связанных с подачей горячих гранул на измельчитель благодаря наличию охладителя крупных гранул. Однако исключение первичного охладителя для гранул приводит к увеличению размеров последней секции гранулятора, в которой происходит изначальное охлаждение, что усложняет процесс изготовления гранулятора и повышает его материалоемкость. Указанное также приводит к повышенному расходу воздуха в грануляторе, подаваемого с большим давлением, необходимого для обеспечения более низкой температуры гранул на выходе, чем при наличии отдельного охладителя, что, кроме прочего, приводит к увеличенному энергопотреблению на прокачку воздуха нагнетателями и на подогрев воздуха, повышенному содержанию влаги в грануляторе, ухудшающей качество продукта и увеличению объема выбросов загрязняющих веществ. Также охладитель крупных гранул представляет собой охладитель с кипящим слоем, который в сравнении с пластинчатым охладителем требует подачи воздуха под решетку псевдоожижения, который подается с большим давлением от нагнетателя гранулятора. Это приводит к увеличенному энергопотреблению и увеличению объема выбросов.

Раскрытие сущности изобретения

Проблема, на решение которой направлена настоящая группа изобретений, состоит в создании способа получения гранул карбамида в псевдоожиженном (кипящем) слое и установки для его осуществления, лишенных вышеописанных недостатков всех аналогов.

Технический результат группы изобретений заключается в повышении экологичности и эффективности процесса получения гранул карбамида в кипящем слое за счет сокращения выбросов в окружающую среду, снижения потребления электроэнергии, и сокращения расхода пара в среднегодовом выражении для подогрева используемого в технологии воздуха при обеспечении повышенной эксплуатационной надежности оборудования, в том числе гранулятора, охладителя крупных гранул и измельчителя с сохранением качества продукта.

Указанный результат достигается в способе получения гранул карбамида, включающем стадии

a) грануляции в кипящем слое плава карбамида с получением гранул карбамида,

b) распределения гранул по фракциям с получением гранул мелких, отборных и крупных,

c) охлаждения крупных гранул после стадии b),

d) измельчения крупных гранул после стадии c) с получением мелких гранул,

e) направления мелких гранул после стадий b) и d) на стадию a),

f) и охлаждения отборных гранул после стадии b).

Причем способ включает перед стадией b) стадию g) - охлаждения гранул в охладителе кипящего слоя, имеющем две секции, посредством потока воздуха. При этом поток воздуха сначала подают во вторую секцию, после которой направляют в первую секцию, а гранулы сначала подают в первую секцию, после которой направляют во вторую секцию.

Здесь и далее обозначения «a)» - «g)» даны исключительно в целях упрощения работы с материалами заявленной группы изобретений, а не обозначения последовательности осуществления действия в алфавитном порядке.

В настоящей заявке под грануляцией в кипящем слое понимается процесс получения гранул, в котором жидкая фаза через форсунки напыляется на псевдоожиженный слой, состоящий из твердых частиц. В настоящем способе твердые частицы псевдоожиженного слоя представляют собой мелкие гранулы со стадий b) и d).

В настоящей заявке под отборными гранулами понимают гранулы, имеющие целевой (требуемый) размер (диаметр),

под мелкими гранулами - гранулы, имеющие меньший размер (диаметр), чем отборные гранулы,

под крупными гранулами - гранулы, имеющие больший размер (диаметр), чем отборные гранулы.

В настоящей заявке под охладителем кипящего слоя понимается средство для охлаждения гранул посредством потока воздуха, проходящего через отверстия в опорной поверхности (например, решетке или жалюзийном полотне), на которой располагаются гранулы.

Применение после стадии грануляции отдельной стадии охлаждения гранул в противоточном двухсекционном охладителе перед их распределением повышает экологичность и эффективность рассматриваемого процесса получения гранул за счет следующего:

- сокращения выбросов в окружающую среду, так как требуется меньший расход потока воздуха для достижения той же температуры гранул, которую получали в односекционном охладителе или в грануляторе с увеличенной последней секцией, соответственно меньше выбросов воздуха в атмосферу;

- снижения потребления электроэнергии на нагнетание воздуха, необходимого для обеспечения требуемой температуры гранул перед распределением и измельчением, так как для описанного охладителя требуется меньше воздуха, соответственно меньше расходуется электроэнергии;

- сокращения расхода пара в среднегодовом выражении для подогрева используемого в технологии воздуха, необходимого для обеспечения требуемой температуры гранул перед распределением и измельчением, так как для описанного охладителя требуется меньше воздуха, соответственно меньше расходуется пар, и, кроме того, противоточный принцип работы охладителя обеспечивает более глубокий теплообмен между средами.

При всём этом обеспечивается повышенная эксплуатационная надежность оборудования. Так, происходит уменьшение размеров и материалоемкости гранулятора за счет сокращения размеров его последней секции и снижения потока поступающего в нее воздуха, упрощается процесс его изготовления, транспортировки и размещения на площадке, а также обеспечивается повышенная эксплуатационная надежность охладителя крупных гранул за счет исключения вероятности нарушения процесса кипения, возникновения застойных зон и «залегания» кипящего слоя. Качество продукта при этом сохраняется и даже улучшается, так как меньший расход воздуха на охлаждение привносит меньше влаги к гранулам.

Предпочтительно стадию c) осуществляют в пластинчатом охладителе.

Применение пластинчатого охладителя для охлаждения крупных гранулы дополнительно повышает экологичность и эффективность рассматриваемого процесса получения гранул за счет его известных высоких эксплуатационных характеристик и отсутствия необходимости подачи воздуха, при этом обеспечивается повышенная эксплуатационная надежность охладителя крупных гранул за счет исключения вероятности нарушения процесса кипения, возникновения застойных зон и «залегания» кипящего слоя.

В настоящей заявке под пластинчатым охладителем (теплообменником) понимается теплообменник, в котором установлены пластины с отверстиями для входа и выхода теплой и холодной среды. Предпочтительно пластины установлены по существу вертикально (отклонение от вертикали не более 10°). Так, гранулы продукта в ламинарном движении сверху вниз проходят между теплообменными пластинами под действием силы тяжести, охлаждаясь до требуемой температуры. По внутреннему пространству теплообменных пластин снизу-вверх (в противотоке продукту) циркулирует охлаждающая вода.

Главным преимуществом пластинчатых охладителей является косвенное охлаждение сыпучих материалов с помощью воды, циркулирующей в замкнутом пространстве теплообменных пластин. Воздух в процессе охлаждения не используется, что позволило значительно сократить расходы и уменьшить воздействие на окружающую среду при охлаждении минеральных удобрений.

Предпочтительно поток воздуха отводят со стадии g) с температурой 82-94°C, при этом гранулы после стадии g) имеют температуру 75-85°C.

Отвод потока воздуха после стадии g) - охлаждения гранул в охладителе кипящего слоя, имеющем две секции, с указанными параметрами, а также охлаждение гранул до указанной температуры, позволяет наиболее полно обеспечить теплообмен между гранулами и воздухом и, соответственно, сократить расход потока воздуха, что повышает экологичность и эффективность рассматриваемого процесса получения гранул. При этом происходит уменьшение размеров и материалоемкости гранулятора за счет сокращения размеров его последней секции и снижения потока поступающего в нее воздуха, упрощается процесс его изготовления, транспортировки и размещения на площадке. Качество продукта при этом сохраняется и даже улучшается, так как меньший расход воздуха на охлаждение привносит меньше влаги к гранулам.

Предпочтительно на стадии f) для охлаждения отборных гранул используют хладагент, циркулирующий по замкнутому контуру.

В контексте настоящей заявки «хладагент, циркулирующий по замкнутому контуру» означает, что хладагент циркулирует в контуре, который не требует подпитки хладагента извне.

Применение хладагента, циркулирующего по замкнутому контуру, вместо потока воздуха из атмосферы повышает экологичность и эффективность рассматриваемого процесса получения гранул за счет сокращения выбросов в окружающую среду, так как нет расхода воздуха для охлаждения отборных гранул, соответственно меньше выбросов в атмосферу. Также нет потребления электроэнергии на нагнетание воздуха и обеспечение его необходимой температуры, как и нет расхода пара для подогрева воздуха.

При всём этом обеспечивается повышенная эксплуатационная надежность оборудования, в том числе используемого на данной стадии охладителя за счет исключения вероятности нарушения процесса кипения, возникновения застойных зон и «залегания» кипящего слоя, а качество продукта сохраняется.

Предпочтительно для охлаждения крупных гранул на стадии c) используют хладагент из стадии f).

Применение для охлаждения крупных гранул (стадия c) того же хладагента, что используется на стадии охлаждения отборных гранул (стадия f), позволяет не только исключить применение для тех же целей потока воздуха, но и не строить отдельный замкнутый контур циркуляции хладагента для стадии c). Указанное повышает экологичность и эффективность рассматриваемого процесса получения гранул за счет сокращения выбросов в окружающую среду и снижения потребления электроэнергии на нагнетание воздуха и охлаждающей воды. При всём этом обеспечивается повышенная эксплуатационная надежность оборудования, в том числе охладителя крупных гранул за счет отсутствия динамического оборудования в узле, а качество продукта при этом сохраняется.

Предпочтительно на стадии c) получают крупные гранулы с температурой от 55 до 60°C.

Направление крупных гранул после стадии охлаждения с) с указанными температурами на измельчение повышает эксплуатационную надежность оборудования, в том числе измельчителя гранул и достигается высокое качество продукта. Также это дополнительно повышает экологичность и эффективность рассматриваемого процесса получения гранул.

Предпочтительно на стадии b) получают мелкие гранулы фракцией менее 2 мм, отборные гранулы фракцией от 2 до 5 мм и крупные гранулы фракцией более 5 мм.

Получение гранул с указанными фракциями на стадии b) распределения дополнительно повышает энергоэффективность рассматриваемого процесса получения гранул за счет снижения рецикла крупных и мелких гранул и повышения процента отборных гранул, при этом обеспечивается повышенная эксплуатационная надежность оборудования, в том числе измельчителя гранул за счет снижения нагрузки, а также обеспечивается высокое качество продукта.

Предпочтительно на стадии g) для направления потока воздуха из второй секции в первую секцию используют воздушный нагнетатель.

Применение воздушного нагнетателя на стадии g) охлаждения гранул в двухсекционном охладителе дополнительно повышает экологичность и эффективность рассматриваемого процесса получения гранул за счет повторного использования отработанного воздуха из второй секции, что обеспечивает более полный теплообмен между средами и меньший расход подаваемого в гранулятор воздуха.

Также дополнительно повышается эксплуатационная надежность оборудования, в том числе гранулятора. Так, происходит уменьшение размеров и материалоемкости гранулятора за счет сокращения размеров его последней секции и снижения потока поступающего в нее воздуха, упрощается процесс его изготовления, транспортировки и размещения на площадке. Качество продукта при этом сохраняется и даже улучшается, так как меньший расход воздуха на охлаждении привносит меньше влаги к гранулам, а некоторый сопутствующий нагрев нагнетателем потока воздуха снижает его относительную влажность.

Также заявленный технический результат достигается за счет использования установки получения гранул карбамида, включающей:

- гранулятор кипящего слоя, включающий средства подвода плава карбамида и отвода гранул карбамида,

- распределитель гранул по фракциям, включающий средства подвода гранул и отвода мелких гранул в гранулятор, а также средства отвода отборных и крупных гранул,

- охладитель крупных гранул, включающий средства подвода крупных гранул из распределителя,

- измельчитель гранул, включающий средства подвода крупных гранул из охладителя и отвода мелких гранул в гранулятор,

- и конечный охладитель, включающий средства подвода отборных гранул из распределителя.

Причем установка содержит между гранулятором и распределителем охладитель кипящего слоя, имеющий две секции и включающий средства подвода гранул из гранулятора и подвода потока воздуха, а также средства отвода гранул в распределитель. При этом средства подвода гранул связаны с первой секцией, а средства подвода потока воздуха связаны со второй секцией, при этом первая секция включает средства подвода воздуха из второй секции, а вторая секция включает средства подвода гранул из первой секции.

Применение после гранулятора противоточного двухсекционного охладителя перед распределителем повышает экологичность и эффективность рассматриваемой установки и процесса получения гранул за счет следующего:

- сокращения выбросов в окружающую среду, так как требуется меньший расход потока воздуха для достижения той же температуры гранул, которую получали в односекционном охладителе или в грануляторе с увеличенной последней секцией, соответственно меньше выбросов воздуха в атмосферу;

- снижения потребления электроэнергии на нагнетание воздуха, необходимого для обеспечения требуемой температуры гранул перед распределителем и измельчителем, так как для описанного охладителя требуется меньше воздуха, соответственно меньше расходуется электроэнергии;

- сокращения расхода пара в среднегодовом выражении для подогрева используемого в технологии воздуха, необходимого для обеспечения требуемой температуры гранул перед распределителем и измельчителем, так как для описанного охладителя требуется меньше воздуха, соответственно меньше расходуется пар, и, кроме того, противоточный принцип работы охладителя обеспечивает более глубокий теплообмен между средами.

При всём этом обеспечивается повышенная эксплуатационная надежность оборудования. Так, происходит уменьшение размеров и материалоемкости гранулятора за счет сокращения размеров его последней секции и снижения потока поступающего в нее воздуха, упрощается процесс его изготовления, транспортировки и размещения на площадке, а также обеспечивается повышенная эксплуатационная надежность охладителя крупных гранул за счет исключения вероятности нарушения процесса кипения, возникновения застойных зон и «залегания» кипящего слоя. Качество продукта при этом сохраняется и даже улучшается, так как меньший расход воздуха на охлаждение привносит меньше влаги к гранулам.

Предпочтительно охладитель крупных гранул представляет собой пластинчатый охладитель.

Применение пластинчатого охладителя для охлаждения крупных гранулы дополнительно повышает экологичность и эффективность рассматриваемой установки и процесса получения гранул за счет его известных высоких эксплуатационных характеристик и отсутствия необходимости подачи воздуха, при этом обеспечивается повышенная эксплуатационная надежность охладителя крупных гранул за счет исключения вероятности нарушения процесса кипения, возникновения застойных зон и «залегания» кипящего слоя.

Предпочтительно конечный охладитель содержит замкнутый контур циркуляции хладагента.

Применение хладагента, циркулирующего по замкнутому контуру, вместо потока воздуха из атмосферы повышает экологичность и эффективность рассматриваемой установки и процесса получения гранул за счет сокращения выбросов в окружающую среду, так как нет расхода воздуха для охлаждения отборных гранул, соответственно меньше выбросов в атмосферу. Также нет потребления электроэнергии на нагнетание воздуха и обеспечение его необходимой температуры, как и нет расхода пара для подогрева воздуха.

При всём этом обеспечивается повышенная эксплуатационная надежность оборудования, в том числе используемого конечного охладителя за счет исключения вероятности нарушения процесса кипения, возникновения застойных зон и «залегания» кипящего слоя, а качество продукта сохраняется.

Предпочтительно охладитель крупных гранул выполнен с возможностью использования хладагента из замкнутого контура циркуляции хладагента конечного охладителя.

Связь охладителя крупных гранул с замкнутым контуром циркуляции хладагента конечного охладителя позволяет не только исключить применение для тех же целей потока воздуха, но и не строить отдельный замкнутый контур циркуляции хладагента для охладителя крупных гранул. Указанное повышает экологичность и эффективность рассматриваемой установки и процесса получения гранул за счет сокращения выбросов в окружающую среду и снижения потребления электроэнергии на нагнетание воздуха и охлаждающей воды. При всём этом обеспечивается повышенная эксплуатационная надежность оборудования, в том числе охладителя крупных гранул за счет отсутствия динамического оборудования в узле, а качество продукта при этом сохраняется.

Предпочтительно распределитель гранул по фракциям выполнен с возможностью выдачи мелких гранул фракцией менее 2 мм, отборных гранул фракцией от 2 до 5 мм и крупных гранул фракцией более 5 мм.

Выполнение распределителя гранул с указанной возможностью дополнительно повышает экологичность и энергоэффективность рассматриваемой установки и процесса получения гранул за счет снижения рецикла крупных и мелких гранул и повышения процента отборных гранул, при этом обеспечивается повышенная эксплуатационная надежность оборудования, в том числе измельчителя гранул за счет снижения нагрузки, а также обеспечивается качество продукта.

Предпочтительно первая секция охладителя кипящего слоя включает средства подвода воздуха из второй секции, в состав которых входит воздушный нагнетатель.

Применение воздушного нагнетателя в средствах подвода воздуха из второй секции двухсекционного охладителя кипящего слоя дополнительно повышает экологичность и эффективность рассматриваемой установки и процесса получения гранул за счет повторного использования отработанного воздуха из второй секции, что обеспечивает более полный теплообмен между средами и меньший расход подаваемого в гранулятор воздуха.

Также дополнительно повышается эксплуатационная надежность оборудования, в том числе гранулятора. Так, происходит уменьшение размеров и материалоемкости гранулятора за счет сокращения размеров его последней секции и снижения потока поступающего в нее воздуха, упрощается процесс его изготовления, транспортировки и размещения на площадке. Качество продукта при этом сохраняется и даже улучшается, так как меньший расход воздуха на охлаждении привносит меньше влаги к гранулам, а некоторый сопутствующий нагрев нагнетателем потока воздуха снижает его относительную влажность.

Краткое описание чертежей

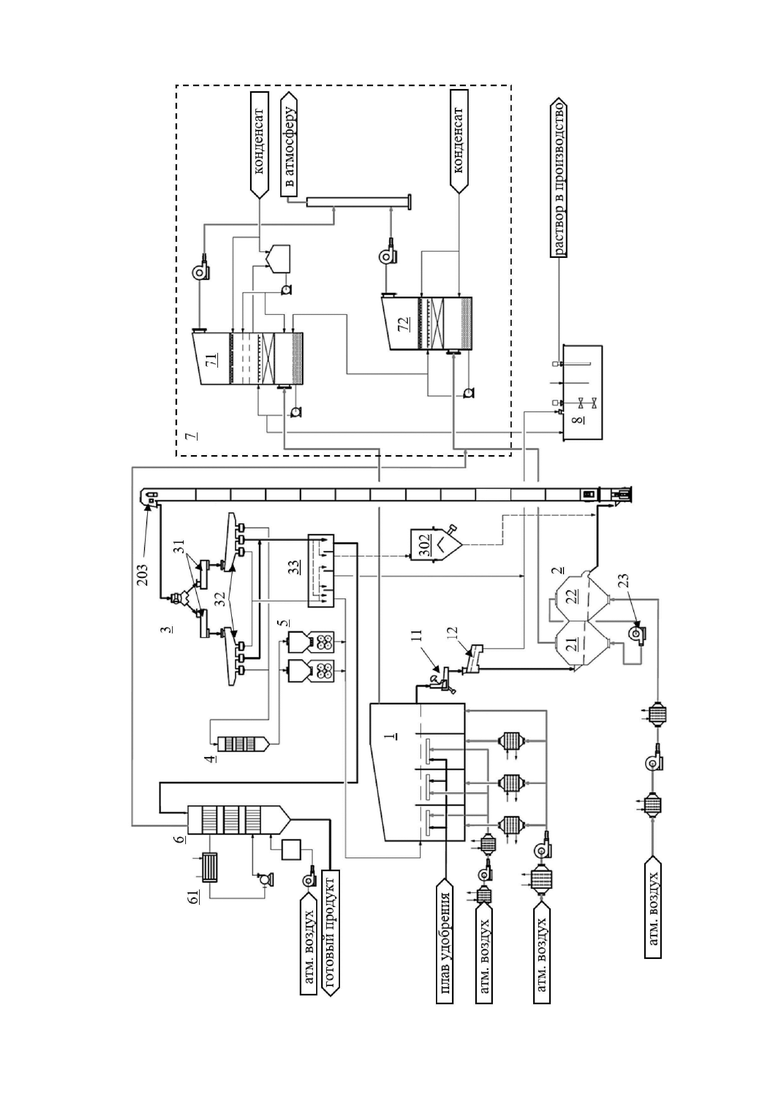

Группа изобретений поясняется с помощью чертежа, приведенного исключительно для иллюстрации вариантов осуществления изобретений. Специалисту будет очевидно, что возможны и иные варианты осуществления изобретений.

На фигуре представлена принципиальная технологическая схема, иллюстрирующая способ и установку для получения гранул карбамида в соответствии с заявляемой группой изобретений.

Схематично на фигуре обозначены:

1 - гранулятор;

11 - питатель после гранулятора 1;

12 - грохот после питателя 11;

2 - охладитель кипящего слоя, имеющий две секции;

21 - первая секция охладителя 2;

22 - вторая секция охладителя 2;

23 - воздушный нагнетатель на средствах подвода воздуха из второй секции 22;

203 - элеватор;

3 - распределитель гранул по фракциям;

31 - питатель распределителя гранул 3;

32 - классификатор распределителя гранул 3;

33 - распределитель продукта распределителя гранул 3;

302 - пусковой бункер;

4 - охладитель крупных гранул;

5 - измельчитель гранул;

6 - конечный охладитель;

61 - холодильник замкнутого контура циркуляции хладагента;

7 - блок очистки отработанных потоков воздуха и выброса в атмосферу;

71 - скруббер гранулятора;

72 - скруббер охладителя;

8 - емкость растворения.

Сокращения на чертежах:

атм. воздух - атмосферный воздух.

Осуществление изобретения

Предложенная группа изобретений используется для получения гранул карбамида.

Способ получения гранул карбамида осуществляется с использованием установки для получения карбамида следующим образом.

Установка включает (фиг.):

- гранулятор кипящего слоя 1, содержащий средства подвода плава карбамида и отвода гранул карбамида. Специалисту в данной области техники будет очевидно, что гранулятор 1, помимо перечисленного, содержит средства подвода потока воздуха и его отвода, а также специалисту будет очевидна конструкция и принцип работы гранулятора 1;

- охладитель кипящего слоя 2, имеющий две секции и включающий средства подвода гранул из гранулятора 1 и подвода потока воздуха, а также средства отвода гранул в распределитель 3. В примере реализации, представленном на фигуре, показано, что после гранулятора 1 средства отвода гранул и их подвода в охладитель 2 кипящего слоя включают питатель 11 и грохот 12, позволяющий отсеять крупные куски и направить их в емкость растворения 8. Охладитель кипящего слоя 2 выполнен так, что средства подвода гранул из гранулятора 1 связаны с первой секцией 21 охладителя 2, а средства подвода потока воздуха связаны со второй секцией 22 охладителя 2, причем первая секция 21 включает средства подвода воздуха из второй секции 21, в состав которых предпочтительно входит воздушный нагнетатель 23, а вторая секция 22 включает средства подвода гранул из первой секции 21.

- распределитель 3 гранул по фракциям, включающий средства подвода гранул и отвода гранул мелких, например, фракцией менее 2 мм, отборных гранул, например, фракцией от 2 до 5 мм, и крупных гранул, например, фракцией более 5 мм. Диапазон размеров каждой фракции для разных производств может быть любым, что очевидно для специалиста, главное, чтобы в технологии присутствовало разделение на три фракции. В примере реализации на фигуре, показано, что после охладителя 2 средства отвода гранул и их подвода в распределитель 3 включают элеватор 203. А распределитель 3 содержит вибрационный питатель 31, затем вибрационный классификатор или грохот 32, а также распределитель продукта 33. Распределитель продукта 33 содержит средства подвода отборных и мелких гранул из классификатора 32, средства отвода мелких гранул в гранулятор 1, в пусковой бункер 302 или в емкость растворения 8, а также средства отвода отборных гранул в гранулятор 1, в пусковой бункер 302 или в конечный охладитель 6. А классификатор 32 помимо указанного содержит средства отвода крупных гранул в охладитель крупных гранул 4;

- упомянутый охладитель крупных гранул 4, который, очевидно, содержит средства подвода крупных гранул из распределителя 3, в предпочтительном варианте - из классификатора 32, и их отвода, а также средства отвода и подвода охлаждающей среды (на фигуре на показано). Охладитель 4 представляет собой по предпочтительному варианту осуществления пластинчатый охладитель, но возможны иные варианты реализации;

- измельчитель гранул 5, включающий средства подвода крупных гранул из охладителя 4 и отвода мелких гранул в гранулятор 1. Измельчитель 5 по предпочтительному варианту представляет собой дробильные установки, содержащие бункеры и валковые дробилки;

- и конечный охладитель 6, включающий средства подвода отборных гранул, а также средства отвода и подвода охлаждающей среды. В предпочтительном варианте на фигуре, конечный охладитель представляет собой пластинчатый охладитель с замкнутым контуром циркуляции хладагента, преимущественно воды, содержащем холодильник 61 и нагнетатель. Кроме прочего, охладитель 6 может содержать средства подвода и отвода потока воздуха для обеспыливания отборных гранул перед их отводом в качестве товарного продукта.

Отработанные потоки воздуха по соответствующим средствам отвода поступают в очистные установки 7, например, скрубберы. В связи с уменьшением потребления воздуха в технологии и уменьшением потребления электроэнергии на его подачу, уменьшается и потребление электроэнергии, необходимой для подачи отработанного воздуха в очистные установки 7, а также на работу иных агрегатов, связанных с установками 7. В предпочтительном варианте на фигуре, показано, что средства отвода воздуха из гранулятора 1 связаны со скруббером 71, а средства отвода воздуха из охладителя гранул 2 и конечного охладителя отборных гранул 6 связаны со скруббером 72. Специалисту в данной области техники будут очевидны необходимые средства и методы для организации работы установок 7, в частности, скрубберов 71-72. После установок 7 воздух может выбрасываться в атмосферу.

Кроме прочего, по предпочтительному варианту (на фигуре не показано) охладитель крупных гранул 4 связан с замкнутым контуром циркуляции хладагента конечного охладителя 6.

Все упомянутые средства подвода и отвода гранул, потоков воздуха, а также карбамида включают любые известные и необходимые для обеспечения работоспособности установки элементы: трубопроводы, соединители, нагнетатели и другие стандартные и очевидные элементы.

В целом, подбор и размещение каждого конкретного оборудования, материала, элемента или среды будут понятны для специалиста в данной области техники на основании заданных условий и параметров технологической схемы получения карбамида.

Установка работает, а способ осуществляется по предпочтительному варианту осуществления следующим образом.

Стадия a) - грануляция в кипящем слое плава карбамида с получением гранул карбамида. Плав карбамида с температурой 134-140°С подают в распределительные коллекторы гранулятора 1. Гранулятор 1 содержит несколько отсеков, где располагаются форсунки плава, и один отсек охлаждения, к которому подводят только охлаждающий воздух. Через форсунки плав распыляют в псевдоожиженный слой гранулированного карбамида. При движении гранул в секции гранулирования происходит постепенное увеличение их размера за счет многократного наслаивания и кристаллизации пленок расплава карбамида. Воздух распыления подают на форсунки из атмосферы вентилятором распыления. Воздух предварительно проходит подогрев в подогревателе распыления для предотвращения кристаллизации карбамида в распылительных форсунках и нагнетательных трубопроводах. Для зимнего режима работы предусмотрен предварительный подогрев воздуха распыления в преднагревателе (предварительном нагревателе) распыления.

Воздух псевдоожижения подают вентилятором во все отсеки гранулятора 1 по отдельным воздуховодам и равномерно распределяют посредством перфорированной решетки. В первые отсеки грануляции воздух предварительно проходит подогрев в подогревателе. Подогрев необходим для поддержания оптимальной температуры гранулирования 104-108 °С. Для зимнего режима работы предусмотрен предварительный подогрев воздуха псевдоожижения в преднагревателе гранулятора.

В последней секции охлаждения температура гранул понижается до 85-95 °С и их выгружают из гранулятора 1 с помощью вибрационных питателей 11. Гранулы из вибрационных питателей 11 попадают в грохоты 12, где происходит удаление крупных частиц и агломератов размером более 10 мм, которые поступают в емкость растворения 8.

Рецикл мелких гранул, подлежащих обработке, вводят в первую секцию гранулятора 1. Отработанный воздух с пылью карбамида выводят из гранулятора 1 и направляют в скруббер 71, принцип работы которого очевиден и понятен для специалиста, кроме того, схематичный вариант реализации скруббера 71 показан на фигуре.

Стадия g) - охлаждение гранул в охладителе кипящего слоя, имеющем две секции, посредством потока воздуха. После грохотов 12 гранулы подают в двухсекционный охладитель 2 с псевдоожиженным слоем, где их температура снижается до 75-85 °С для дальнейшей подачи на распределение, а также на дополнительное охлаждение и измельчение (дробление). Охлаждение осуществляется за счет контакта с потоком воздуха псевдоожижения, подаваемым под рабочую решетку каждой секции 21, 22 из атмосферы вентилятором. При этом поток воздуха сначала подают во вторую секцию 22, затем посредством воздушного нагнетателя 23 из второй секции 22 в первую 21, а гранулы сначала подают в первую секцию 21, затем из первой 21 - во вторую секцию 22. Для зимнего режима работы предусмотрен предварительный подогрев потока воздуха в преднагревателе, причем за счет выполнения охладителя 2 двухсекционным, объем подогреваемого воздуха и расход теплоносителя ниже.

Поток воздуха после охладителя 2 отводят с температурой 82-94°C в очистные установки 7, а именно в скруббер 72, где его охлаждают и очищают, а затем отводят в атмосферу. Принцип работы скруббера 72 очевиден и понятен для специалиста, кроме того, схематичный вариант реализации скруббера 72 показан на фигуре.

Стадия b) - распределение гранул по фракциям с получением гранул мелких, отборных и крупных. Гранулы после охладителя 2 направляют в приемные бункеры ковшовых элеваторов 203, посредством которых поднимают вверх для распределения по фракциям. Далее гранулы в распределителе 3 с помощью вибрационных питателей 31 равномерно подаются в вибрационные грохоты 32. Проходя через сита грохотов 32, гранулы распределяют на следующие фракции:

- крупные гранулы, фракции размером более 5 мм отделяют на верхнем сите и направляют на охлаждение, а затем в бункеры дробилок и далее в сами дробилки 5 (измельчитель 5);

- отборные (товарные) гранулы, фракции размером от 2 до 5 мм пропускают через верхнее сито, отделяют на нижнем сите и через распределитель продукта 33 отводят в конечный охладитель 6;

- мелкие гранулы, фракции размером менее 2 мм, пропускают через верхние и нижние сита и через распределитель продукта 33 возвращают в гранулятор 1.

Распределитель продукта 33 позволяет направить отборные (товарные) гранулы помимо конечного охладителя 6 в пусковой бункер 302 или в гранулятор 1, а также направить мелкую фракцию помимо гранулятора 1 в пусковой бункер 302 или в емкость растворения 8.

Стадия c) - охлаждение крупных гранул после стадии b). Крупные гранулы карбамида отводят в пластинчатый охладитель 4 крупных гранул, где их температура снижается до 55-60°C. В охладителе 4 используют хладагент, циркулирующий по замкнутому контуру конечного охладителя 6 отборных гранул, применяемого на стадии f).

Стадия d) - измельчение крупных гранул после стадии c) с получением мелких гранул. После охладителя 4 гранулы отводят на измельчение, а именно в бункеры дробилок и далее в валковые дробилки 5 (измельчитель 5). Гранулы из-за более низкой температуры в измельчителе 5 лучше раскалываются, а не налипают на валки дробилок, что повышает эксплуатационную надежность оборудования и эффективность его работы.

Стадия e) - направление мелких гранул после стадий b) и d) на стадию a). Полученные в измельчителе 5 гранулы смешивают с мелкими гранулами от распределителя продукта 33 и направляют в гранулятор 1 в качестве затравочных частиц.

Пусковой бункер 302 предназначен для хранения продукта, используемого в качестве ретура для пуска гранулятора 1. Затравочные частицы из пускового бункера 302 выгружают в ковшовые элеваторы 203 и через распределитель 3 направляют в гранулятор 1 для обеспечения начального количества ретура в установке. Заполнение пускового бункера 302 продуктом осуществляется отборными или мелкими гранулами от распределителя продукта 33.

Стадия f) - охлаждение отборных гранул после стадии b). Отборные гранулы с требуемым размером от распределителя продукта 32 направляют на окончательное охлаждение до температуры не более 40 °С в конечный охладитель 6, в котором охлаждение гранул осуществляют посредством замкнутого контура циркуляции хладагента, а именно охлаждающей воды, за счет передачи тепла через стенку термопластин, циркулирующей внутри них с помощью насоса. Для снятия тепловой нагрузки и охлаждения воды в контуре предусмотрен холодильник 61, использующий в качестве хладагента оборотную воду. В конечный охладитель 6 подают продувочный воздух обеспыливания вентилятором, который для снижения влажности и предотвращения конденсации влаги на поверхности гранул проходит кондиционирование в осушителе. Далее воздух отводят в скруббер 72.

Готовый продукт в виде охлажденных отборных гранул конвейером направляют на склад или отгрузку.

Сущность изобретения подтверждается примерами, которые являются частными случаями осуществления изобретения, но не ограничивают таковое.

Как можно видеть, для всех рассматриваемых примеров приняты одни и те же расход подаваемого в гранулятор 1 плава карбамида, его температура, давление подаваемого в гранулятор 1 воздуха псевдоожижения, его температура, а также выход продукта в виде гранул после охладителя 6 и их количество. Все примеры сведены в таблицу 1 ниже.

Известный пример (прототип).

Получают гранулы карбамида по технологии наиболее близкого аналога следующим образом:

- подают плав карбамида в гранулятор 1 в количестве 129 107 кг/ч и с температурой 139,5°C;

- воздух псевдоожидения подают в гранулятор 1 в количестве 723 000 кг/ч с температурой 37,6°C и давлением 8,0 кПа;

- полученные гранулы отводят на распределение 3 с температурой 80°C;

- крупные гранулы после распределения 3 охлаждают в охладителе 4 с кипящим слоем до температуры 57,5°C;

- воздух псевдоожидения подают в охладитель 4 в количестве 25 500 кг/ч с температурой 37,6°C и давлением 8,0 кПа от нагнетателя гранулятора;

- отборные гранулы в количестве 126 800 кг/ч после распределения 3 охлаждают в конечном охладителе 6 до температуры 40°C;

- потребление электроэнергии на нагнетание воздуха в гранулятор 1 и в охладитель 4 составляет 1621 кВт;

- потребление электроэнергии на всасывание воздуха в блоке очистки отработанных потоков воздуха и выброса в атмосферу 7 составляет 1404 кВт;

- валовый выброс загрязняющих веществ из блока очистки отработанных потоков воздуха и выброса в атмосферу 7 составляет 75,4 кг/ч;

- расход пара для подогрева воздуха на гранулятор 1 и на охладитель 4 в зимний период при температуре атмосферного воздуха минус 30°C составляет 23 830 кг/ч;

Пример 1.

Получение гранул карбамида осуществляют в соответствии с вышеописанным вариантом осуществления изобретения, при этом:

- подают плав карбамида в гранулятор 1 в количестве 129 107 кг/ч и с температурой 139,5°C;

- воздух псевдоожидения подают в гранулятор 1 в количестве 613 500 кг/ч с температурой 37,6°C и давлением 8,0 кПа;

- полученные гранулы отводят в двухсекционный охладитель 2 кипящего слоя с температурой 90°C;

- в охладитель 2 подают поток воздуха с температурой 32,4°C, давлением 2,5 кПа и в количестве 64 200 кг/ч;

- из охладителя 2 отводят поток воздух с температурой 88,9°C;

- из охладителя 2 гранулы отводят на распределение 3 с температурой 80°C;

- крупные гранулы после распределения 3 охлаждают в охладителе 4 до температуры 57,5°C;

- отборные гранулы в количестве 126 800 кг/ч после распределения 3 охлаждают в конечном охладителе 6 до температуры 40°C;

- потребление электроэнергии на нагнетание воздуха в гранулятор 1 и в охладитель 2 составляет 1425 кВт;

- потребление электроэнергии на всасывание воздуха в блоке очистки отработанных потоков воздуха и выброса в атмосферу 7 составляет 1290 кВт;

- валовый выброс загрязняющих веществ из блока очистки отработанных потоков воздуха и выброса в атмосферу 7 составляет 68,3 кг/ч;

- расход пара для подогрева воздуха на гранулятор 1 и на охладитель 2 в зимний период при температуре атмосферного воздуха минус 30°C составляет 21 575 кг/ч.

Пример 2.

Получение гранул карбамида осуществляют в соответствии с вышеописанным вариантом осуществления изобретения, при этом:

- подают плав карбамида в гранулятор 1 в количестве 129 107 кг/ч и с температурой 139,5°C;

- воздух псевдоожидения подают в гранулятор 1 в количестве 577 000 кг/ч с температурой 37,6°C и давлением 8,0 кПа;

- полученные гранулы отводят в двухсекционный охладитель 2 кипящего слоя с температурой 95°C;

- в охладитель 2 подают поток воздуха с температурой 32,4°C, давлением 2,5 кПа и в количестве 59 000 кг/ч;

- из охладителя 2 отводят поток воздух с температурой 93,9°C;

- из охладителя 2 гранулы отводят на распределение 3 с температурой 85°C;

- крупные гранулы после распределения 3 охлаждают в охладителе 4 до температуры 60°C;

- отборные гранулы в количестве 126 800 кг/ч после распределения 3 охлаждают в конечном охладителе 6 до температуры 40°C;

- потребление электроэнергии на нагнетание воздуха в гранулятор 1 и в охладитель 2 составляет 1339 кВт;

- потребление электроэнергии на всасывание воздуха в блоке очистки отработанных потоков воздуха и выброса в атмосферу 7 составляет 1219 кВт;

- валовый выброс загрязняющих веществ из блока очистки отработанных потоков воздуха и выброса в атмосферу 7 составляет 64,1 кг/ч;

- расход пара для подогрева воздуха на гранулятор 1 и на охладитель 2 в зимний период при температуре атмосферного воздуха минус 30°C составляет 20 258 кг/ч.

Пример 3.

Получение гранул карбамида осуществляют в соответствии с вышеописанным вариантом осуществления изобретения, при этом:

- подают плав карбамида в гранулятор 1 в количестве 129 107 кг/ч и с температурой 139,5°C;

- воздух псевдоожидения подают в гранулятор 1 в количестве 657 500 кг/ч с температурой 37,6°C и давлением 8,0 кПа;

- полученные гранулы отводят в двухсекционный охладитель 2 кипящего слоя с температурой 85°C;

- в охладитель 2 подают поток воздуха с температурой 32,4°C, давлением 2,5 кПа и в количестве 69 600 кг/ч;

- из охладителя 2 отводят поток воздух с температурой 81,9°C;

- из охладителя 2 гранулы отводят на распределение 3 с температурой 75°C;

- крупные гранулы после распределения 3 охлаждают в охладителе 4 до температуры 55°C;

- отборные гранулы в количестве 126 800 кг/ч после распределения 3 охлаждают в конечном охладителе 6 до температуры 40°C;

- потребление электроэнергии на нагнетание воздуха в гранулятор 1 и в охладитель 2 составляет 1528 кВт;

- потребление электроэнергии на всасывание воздуха в блоке очистки отработанных потоков воздуха и выброса в атмосферу 7 составляет 1373 кВт;

- валовый выброс загрязняющих веществ из блока очистки отработанных потоков воздуха и выброса в атмосферу 7 составляет 73,3 кг/ч;

- расход пара для подогрева воздуха на гранулятор 1 и на охладитель 2 в зимний период при температуре атмосферного воздуха минус 30°C составляет 23 135 кг/ч.

Таблица 1. Примеры осуществления изобретения и пример по наиболее близкому аналогу (прототипу).

Таким образом, использование группы изобретений обеспечивает повышение экологичности и эффективности процесса получения гранул карбамида в кипящем слое за счет сокращения выбросов в окружающую среду, снижения потребления электроэнергии, и сокращения расхода пара в среднегодовом выражении для подогрева используемого в технологии воздуха при обеспечении повышенной эксплуатационной надежности оборудования, в том числе гранулятора, охладителя крупных гранул и их измельчителя с сохранением качества продукта. Также происходит уменьшение размеров и материалоемкости гранулятора за счет сокращения размеров его последней секции и снижения потока поступающего в нее воздуха, упрощается процесс его изготовления, транспортировки и размещения на площадке.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ПРИГОТОВЛЕНИЯ КОМБИКОРМОВ | 2005 |

|

RU2278527C1 |

| Способ производства гранулированных комбикормов и установка для его осуществления | 2023 |

|

RU2810055C1 |

| СПОСОБ ОБРАБОТКИ КОМБИКОРМА ДЛЯ ПТИЦЫ | 2003 |

|

RU2251885C2 |

| СПОСОБ И УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО КАРБАМИДА | 2008 |

|

RU2396252C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КОМБИКОРМА | 2007 |

|

RU2328135C1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ПРИГОТОВЛЕНИЯ КОМБИКОРМОВ | 2007 |

|

RU2352185C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ГРАНУЛ | 2009 |

|

RU2464080C2 |

| Линия для получения агломерированных молочных продуктов | 1990 |

|

SU1741716A1 |

| Способ получения гранулированного карбамида | 1989 |

|

SU1728232A1 |

| Система гранулирования мочевины в псевдоожиженном слое с низким энергопотреблением и низкими выбросами | 2024 |

|

RU2840967C1 |

Группа изобретений относится к химической промышленности, а именно к производству карбамида, и может быть использована для получения в псевдоожиженном (кипящем) слое гранулированного продукта. Изобретение относится к способу получения гранул карбамида, включающему следующие стадии: a) грануляции в кипящем слое плава карбамида с получением гранул карбамида; b) распределения гранул по фракциям с получением гранул мелких, отборных и крупных, c) охлаждения крупных гранул после стадии b); d) измельчения крупных гранул после стадии c) с получением мелких гранул; e) направления мелких гранул после стадий b) и d) на стадию a); и f) охлаждения отборных гранул после стадии b). Причем способ включает перед стадией b) стадию g) - охлаждения гранул в охладителе кипящего слоя, имеющем две секции, посредством потока воздуха. При этом поток воздуха сначала подают во вторую секцию, после которой направляют в первую секцию, а гранулы сначала подают в первую секцию, после которой направляют во вторую секцию. Также изобретение касается установки для осуществления этого способа. Технический результат группы изобретений - повышение экологичности и эффективности процесса получения гранул карбамида в кипящем слое, повышенная эксплуатационная надежность оборудования. 2 н. и 12 з.п. ф-лы, 3 пр., 1 табл., 1 ил.

1. Способ получения гранул карбамида, включающий стадии

a) грануляции в кипящем слое плава карбамида с получением гранул карбамида,

b) распределения гранул по фракциям с получением гранул мелких, отборных и крупных,

c) охлаждения крупных гранул после стадии b),

d) измельчения крупных гранул после стадии c) с получением мелких гранул,

e) направления мелких гранул после стадий b) и d) на стадию a) и

f) охлаждения отборных гранул после стадии b),

отличающийся тем, что перед стадией b) включает стадию

g) охлаждения гранул в охладителе кипящего слоя, имеющем две секции, посредством потока воздуха,

при этом поток воздуха сначала подают во вторую секцию, после которой направляют в первую секцию, а гранулы сначала подают в первую секцию, после которой направляют во вторую секцию.

2. Способ по п. 1, отличающийся тем, что стадию c) осуществляют в пластинчатом охладителе.

3. Способ по п. 1, отличающийся тем, что поток воздуха отводят со стадии g) с температурой 82-94°С, при этом гранулы после стадии g) имеют температуру 75-85°С.

4. Способ по п. 1, отличающийся тем, что на стадии f) для охлаждения отборных гранул используют хладагент, циркулирующий по замкнутому контуру.

5. Способ по п. 4, отличающийся тем, что для охлаждения крупных гранул на стадии c) используют хладагент из стадии f).

6. Способ по п. 1, отличающийся тем, что на стадии c) получают крупные гранулы с температурой от 55 до 60°С.

7. Способ по п. 1, отличающийся тем, что на стадии b) получают мелкие гранулы фракцией менее 2 мм, отборные гранулы фракцией от 2 до 5 мм и крупные гранулы фракцией более 5 мм.

8. Способ по п. 1, отличающийся тем, что на стадии g) для направления потока воздуха из второй секции в первую секцию используют воздушный нагнетатель.

9. Установка для получения гранул карбамида, содержащая

гранулятор кипящего слоя, включающий средства подвода плава карбамида и отвода гранул карбамида,

распределитель гранул по фракциям, включающий средства подвода гранул и отвода мелких гранул в гранулятор, а также средства отвода отборных и крупных гранул,

охладитель крупных гранул, включающий средства подвода крупных гранул из распределителя,

измельчитель гранул, включающий средства подвода крупных гранул из охладителя и отвода мелких гранул в гранулятор,

и конечный охладитель, включающий средства подвода отборных гранул из распределителя,

отличающаяся тем, что

содержит между гранулятором и распределителем охладитель кипящего слоя, имеющий две секции и включающий средства подвода гранул из гранулятора и подвода потока воздуха, а также средства отвода гранул в распределитель,

причем средства подвода гранул связаны с первой секцией, а средства подвода потока воздуха связаны со второй секцией, причем первая секция включает средства подвода воздуха из второй секции, а вторая секция включает средства подвода гранул из первой секции.

10. Установка по п. 9, отличающаяся тем, что охладитель крупных гранул представляет собой пластинчатый охладитель.

11. Установка по п. 9, отличающаяся тем, что конечный охладитель содержит замкнутый контур циркуляции хладагента

12. Установка по п. 11, отличающаяся тем, что охладитель крупных гранул выполнен с возможностью использования хладагента из замкнутого контура циркуляции хладагента конечного охладителя.

13. Установка по п. 1, отличающаяся тем, что распределитель гранул по фракциям выполнен с возможностью выдачи мелких гранул фракцией менее 2 мм, отборных гранул фракцией от 2 до 5 мм и крупных гранул фракцией более 5 мм.

14. Установка по п. 9, отличающаяся тем, что первая секция охладителя кипящего слоя включает средства подвода воздуха из второй секции, в состав которых входит воздушный нагнетатель.

| Sowing the seeds of life | |||

| Stamicarbon process flow sheet for urea granulation, найдено из Интернет: https://www.andritz.com/separation-en/industries/chemicals/agrochemicals-and-fertilizers | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| CN 103252195 A, 21.08.2013 | |||

| US 20240017226 A1, 18.01.2024 | |||

| СПОСОБ НЕПРЕРЫВНОГО ГРАНУЛИРОВАНИЯ ВОДОРАСТВОРИМЫХ ТВЕРДЫХ ВЕЩЕСТВ | 2021 |

|

RU2768176C2 |

| УСТАНОВКА ГРАНУЛИРОВАНИЯ ПРОДУКТА | 2023 |

|

RU2810974C1 |

| Способ получения гранулированного карбамида | 1989 |

|

SU1728232A1 |

Авторы

Даты

2025-01-09—Публикация

2024-06-14—Подача