Настоящее изобретение относится к силоксановым соединениям-носителям водорода и к способу получения водорода из указанных силоксановых соединений-носителей водорода. Настоящее изобретение также относится к способу получения и регенерации указанных силоксановых соединений-носителей водорода.

Обеспечение способности источника хранить, транспортировать и выделять водород безопасным, удобным и экологически благоприятным образом и получение и хранение водорода эффективным, экономичным и безопасным образом, являются основными затруднениями, которые необходимо преодолеть для демократизации использования водорода в качестве энергоносителя.

В настоящее время водород в основном поставляют по трубопроводу, в трубных трейлерах в виде сжатого газа или в специальных цистернах в его сжиженной форме.

Обычно существует 6 путей поставки водорода: его можно транспортировать по трубопроводу в виде газа, его можно получить на месте использования, его можно транспортировать в виде сжатого газа в трубных трейлерах (например, как это раскрыто в WO 2013/109918 (А1)), его можно транспортировать в виде конденсированной жидкости в криогенных грузовиках-цистернах (например, как это раскрыто в WO 2011/141287 (А1)), его можно хранить в находящемся в твердом состоянии материале-носителе водорода и выделять на месте использования (например, как это раскрыто в WO 2009/080986 (А2)), и его можно хранить в находящемся в жидком состоянии материале-носителе водорода и выделять на месте использования.

Водород можно получить на месте использования двумя путями. Его можно получить на месте использования одним способом и непосредственно израсходовать в другом способе, его называют захваченным водородом. Другим путем получения на месте использования является электролиз воды, при котором водород получают из воды и электричества. Это может считаться получением экологически благоприятного водорода, если при этом используют возобновляемую энергию.

В дополнение к вышеизложенным решениям задачи о поставках, которыми являются поставка криогенного и сжатого водорода, возникают альтернативные решения для получения водорода: использование носителей водорода. Носителями водорода являются находящиеся в твердом состоянии или в жидком состоянии материалы, которые обладают способностью хранить водород и выделять его при необходимости. Они обеспечивают преимущества для транспортировки или хранения по сравнению с вышеизложенными решениями. Находящиеся в твердом состоянии носители включают гидриды металлов, в которых водород захвачен путем адсорбции в частицах металла, что приводит к образованию гидрида металла. В их число входит гидрид магния, который является стабильным при низком давлении и стандартной температуре, это делает удобными его транспортировку и хранение. При необходимости материал нагревают и происходит выделение газообразного водорода. Установлено, что решения с использованием находящихся в твердом состоянии материалов являются наиболее подходящими для проводимых в одном и том же месте обратимых процедур накопления энергии, полученной из возобновляемых источников энергии. В действительности, обращение с твердыми материалами является не таким удобным, как обращение с газообразными или жидкими материалами.

Жидкими носителями водорода могут являться любые находящиеся в жидком состоянии материалы, способные выделять водород при конкретных условиях. Из числа жидких носителей водорода наиболее широко представленным является класс жидких органических носителей водорода (ЖОНВ). В ходе реакции, называющейся гидрированием, которая является каталитической реакцией, для протекания которой необходима подача энергии в виде тепла, водород химически связывается с жидким органическим носителем. Обычно носитель, которым является ненасыщенный и/или ароматический углеводород, такой как толуол, вступает в реакцию с водородом с образованием соответствующего насыщенного углеводорода, который транспортируют в жидком состоянии при стандартных температуре и давлении, как это описано, например, в WO 2014/082801 (А1) или WO 2015/146170 (А1). Хотя количество водорода, хранящегося в ЖОНВ, зависит от выхода реакции гидрирования, содержание водорода составляет вплоть до 7,2 мас. % водорода в пересчете на массу жидкого носителя. Затем водород выделяют из насыщенных углеводородов по реакции, называющейся дегидрированием, которая является каталитической реакцией, для протекания которой необходима подача энергии в виде тепла (обычно температура выше 300°С), вследствие эндотермической природы реакции. Для получения водорода по требованию тепло можно подвести с использованием электроэнергии, получаемой от энергосистемы (без проверки ее источника и влияния на окружающую среду) или тепло можно обеспечить путем сжигания части органического носителя.

Один из наиболее перспективных классов соединений-носителей водорода включает гидриды кремния. В действительности, они обладают теоретической массовой эффективностью в отношении водорода, превышающей 10 мас. %, и обеспечивают существенное преимущество, заключающееся в выделении водорода, который они содержат, путем самопроизвольной и экзотермической реакции, протекающей при их взаимодействии с источником протонов (например, водой) и соответствующим катализатором (катализаторами). Полиметилгидросилоксан ("ПГМС") является одним примером жидкого и стабильного по отношению к воздействию влаги/воздуха/температуры гидрида кремния - соединения носителя водорода. Заявки на патенты WO 2010070001 (А1), ЕР 2206679 (А1), WO 2011098614 (А1) и WO 2010094785 (А1) относятся к способу получения водорода из ПГМС.

Однако существенным затруднением является то, что ПГМС содержит углеродсодержащие фрагменты, это в конечно счете приводит к выбросам оксида углерода (обычно СО2) и поэтому препятствует обеспечению протекающего совсем без выбросов углерода способа повторного использования.

Поли(дигидро)силоксаны ("ПГС") являются наиболее перспективной не содержащей углерод альтернативой ПГМС, поскольку в их структуре, вероятно, не содержатся никакие атомы углерода и, кроме того, существенно увеличена масса водорода в пересчете на массу жидкого носителя (вплоть до 14 мас. %).

ПГС может находиться в двух основных структурных формах: линейной (и поэтому содержит концы цепи) или циклической. До проведения наших исследований было известно, что можно получить и линейные, и циклические поли(дигидро)силоксановые соединения. Так, например, в заявке на патент US 2547678 А были получены линейные поли(дигидро)силоксаны, включающие углеродсодержащие концы цепи, и их использовали в качестве масел, обладающих низкими значениями температурного коэффициента вязкости. С той же целью в GB 638586 А раскрыт синтез линейных ПГС, содержащих разные концевые фрагменты, тогда как в GB 788983 А получены сополимеры общей формулы [(H2SiO)m(Me2SiO)n]. В научной литературе также описаны примеры синтеза и характеризации линейных соединений [как, например, в публикации, Inorganic Chemistry, Vol. 23, No. 26, 1984, 4412-4417], где выделены соединения, обладающие усредненной структурой ClSiH2O[SiH2O]23SiH2Cl.

В отношении циклических соединений, в US 2010188766 (А1) синтезированы циклические дигидрополисилоксаны, обладающие среднемассовой молекулярной массой, находящейся в диапазоне от 1500 до 1000000, предназначенные для применения в смолах. В WO 2007118473 (А1) и US 2009041649 (А1) раскрыт подход для негидролитического получения циклических поли(дигидро)силоксанов, обладающих структурой, включающей от 4 до 6 повторяющихся звеньев [H2SiO], с использованием карбонатов. В US 2810628 А с помощью классического пути с использованием гидролиза H2SiCl2 получен продукт сходного состава. В заключение [в публикации Inorganic Chemistry, Vol. 22, No 15, 1983, 2163-2167] описано проводимое по такой же методике получение смеси циклических поли(дигидро)силоксанов, содержащих повторяющиеся звенья в количестве, находящемся в диапазоне от 4 до 23. Заявлено, что смесь продуктов является стабильной в хлорированных растворителях при комнатной температуре в течение нескольких дней.

Наше предшествующее изобретение, Hysilabs WO 2019211301, опубликованное 7 ноября 2019 г., относится к способу получения и регенерации силоксановых соединений-носителей водорода.

Хотя в нескольких сообщениях в патентной и научной литературе описано получение поли(дигидро)силоксанов, все еще необходимо улучшение, заключающееся в разработке более энергоэффективного и атом-экономичного способа. Кроме того, необходимо существенно улучшить стабильность выделенных продуктов с целью демократизации их беспрецедентного использования в качестве соединений-носителей водорода. В действительности, необходимо, чтобы выделенная смесь поли(дигидро)силоксанов оставалась стабильной в течение длительных промежутков времени, это означает в течение не менее нескольких месяцев вместо известных в настоящее время нескольких дней.

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Жидкие линейные силоксановые соединения-носители водорода

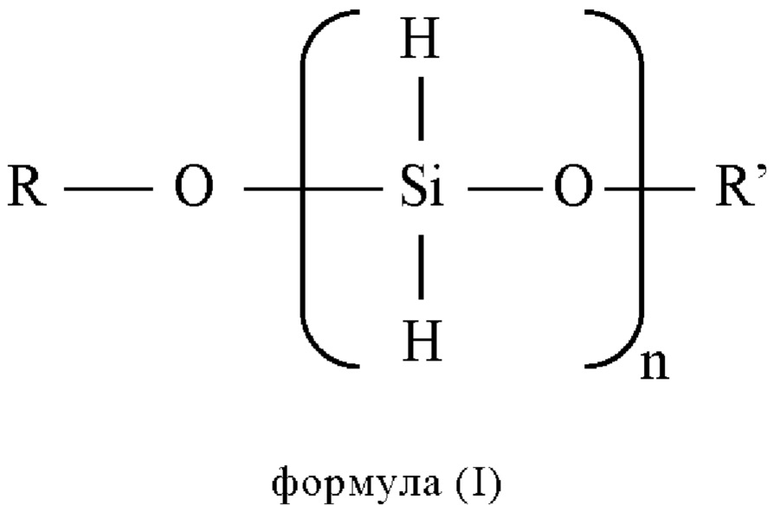

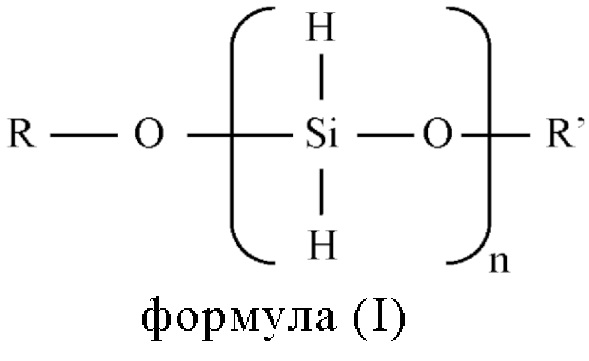

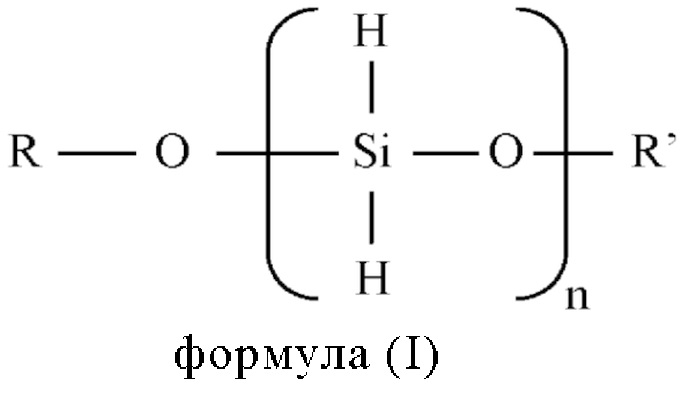

Настоящее изобретение относится к жидким линейным силоксановым соединениям-носителям водорода формулы (I):

в которой n обозначает целое число (означает количество повторяющихся звеньев), большее или равное 1, предпочтительно большее или равное 2, например, большее или равное 3, или даже большее или равное 4, и в которой R и R' включают Si и водород, и/или кислород, и/или галоген, где радикалы R и R' не содержат углерод, и где R и/или R' содержит галоген. В одном варианте осуществления настоящего изобретения n меньше или равно 500, например, меньше или равно 50..

Как это разъяснено и описано ниже в настоящем изобретении, авторы настоящего изобретения обнаружили, что наличие концевого атома галогена по меньшей мере на одном конце цепи указанных описывающихся формулой (I) не содержащих углерод линейных силоксановых соединений-носителей водорода обеспечивает многочисленные преимущества по сравнению с предшествующим уровнем техники; в одном варианте осуществления настоящего изобретения на обоих концах цепи указанных описывающихся формулой (I) не содержащих углерод линейных силоксановых соединений-носителей водорода находится концевой атом галогена.

В одном варианте осуществления настоящего изобретения указанные выше не содержащие углерод радикалы R и R' выбраны из числа следующих: -SiH3, -SiH2X, -SiHX2 и -SiX3, -SiH2OH, -SiH(OH)2, -Si(OH)3, где X обозначает галоген, предпочтительно галоген, выбранный из числа следующих: F, Cl, Br и I, более предпочтительно, если им является Cl, при условии, что R и/или R' содержит галоген.

Иллюстративными примерами жидких линейных силоксановых соединений-носителей водорода, предлагаемых в настоящем изобретении, являются:

H3SiOH2nSinOnSiH2X, H3SiOH2nSinOnSiHX2, H3SiOH2nSinOnSiX3, XH2SiOH2nSinOnSiH2X, XH2SiOH2nSinOnSiHX2, XH2SiOH2nSinOnSiH2OH, XH2SiOH2nSinOnSiH(OH)2, XH2SiOH2nSinOnSi(OH)3, X2HSiOH2nSinOnSiH2X, X2HSiOH2nSinOnSiHX2, X2HSiOH2nSinOnSiH2OH, X2HSiOH2nSinOnSiH(OH)2, X2HSiOH2nSinOnSi(OH)3, X3SiOH2nSinOnSiH2X, X3SiOH2nSinOnSiHX2, X3SiOH2nSinOnSiX3, X3SiOH2nSinOnSiH2OH, X3SiOH2nSinOnSiH(OH)2, X3SiOH2nSinOnSi(OH)3,

или смесь одного или большего количества этих соединений,

где X обозначает галоген, предпочтительно галоген, выбранный из числа следующих: F, Cl, Br и I, более предпочтительно, если им является Cl, и где n обозначает целое число, большее или равное 1, предпочтительно большее или равное 2, например, большее или равное 3, или даже большее или равное 4. В одном варианте осуществления настоящего изобретения n меньше или равно 500, например, меньше или равно 50.

В соответствии с настоящим изобретением содержащие концевой атом галогена, не содержащие углерод жидкие линейные силоксановые соединения-носители водорода, предлагаемые в настоящем изобретении, являются жидкими (при нормальных температуре и давлении (НТД); например, при температуре, равной 20°С, и абсолютном давлении, равном 1,01325×105 Па).

Как это разъяснено и описано ниже в настоящем изобретении, содержащие концевой атом, не содержащие углерод жидкие линейные силоксановые соединения-носители водорода предлагаемые в настоящем изобретении, обеспечивает многочисленные преимущества:

- превосходная массовая эффективность силоксанового соединения, это означает более высокое отношение массы водорода, содержащегося в соединении, к полной молекулярной массе соединения;

- прямое и протекающее без каких-либо выбросов углерода повторное использование заявленных соединений в отличие от углеродсодержащих соединений предшествующего уровня техники;

- благоприятное влияние на стабильность при объединении с другими силановыми/силоксановыми соединениями-носителями водорода;

- возможность дополнительной функционализации концов цепи.

Настоящее изобретение также относится к смесям заявленных жидких линейных соединений носителей-водорода с циклическими силанами и/или циклическими силоксанами. Класс циклических силоксанов, которые с успехом можно использовать в заявленных смесях, предпочтительно представлен соединениями, выбранными из числа приведенных ниже соединений.

Жидкие циклические силоксановые соединения-носители водорода

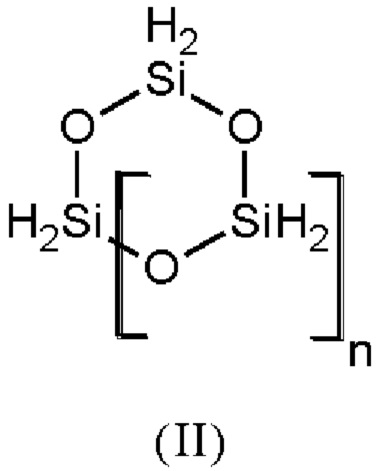

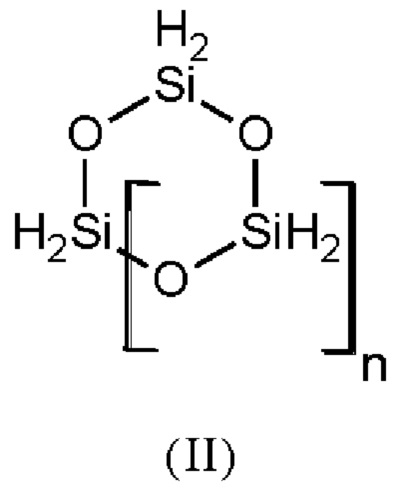

Указанные жидкие циклические силоксановые соединения-носители водорода, которые можно использовать в смесях, предпочтительно выбраны из числа циклических силоксановых соединений, описывающихся формулой (II):

в которой n обозначает целое число (означает количество повторяющихся звеньев H2SiO), большее или равное 1, предпочтительно большее или равное 2, например, большее или равное 3, или даже большее или равное 4. В одном варианте осуществления настоящего изобретения, n меньше или равно 500, например, меньше или равно 32, например, меньше или равно 17.

В одном варианте осуществления настоящего изобретения жидкие силоксановые соединения-носители водорода формулы (I) и формулы (II) обладают динамической вязкостью при температуре, равной 20°С, и давлении, равном 1,01325×105 Па, равной от 0,1 до 10000 мПа⋅с. В одном варианте осуществления настоящего изобретения жидкие силоксановые соединения-носители водорода формулы (I) и формулы (II) обладают динамической вязкостью при температуре, равной 20°С, и давлении, равном 1,01325×105 Па, равной от 0,2 до 50 мПа⋅с. Динамическую вязкость силоксановых соединений-носителей водорода формулы (I) и формулы (II) при температуре, равной 20°С, и давлении, равном 1,01325×105 Па, можно определить в соответствии с любой подходящей методикой; например, ее можно определить в соответствии со стандартом ISO 1628-1.

В одном варианте осуществления настоящего изобретения молекулярная масса жидких циклических силоксановых соединений-носителей водорода формулы (II) может находиться в диапазоне от 130 до 800 г/моль. Молекулярную массу силоксановых соединений-носителей водорода формулы (II) можно определить в соответствии с любой подходящей методикой; например, ее можно определить с помощью ГХ-МС (газовая хроматография - масс-спектрометрия), например, путем анализа с помощью ГХ-МС, проводимого с использованием прибора Agilent GC/MSD 5975С.

В одном варианте осуществления настоящего изобретения среднечисловая молекулярная масса (Mn) и/или молекулярно-массовое распределение (D) жидких линейных силоксановых соединений-носителей водорода формулы (I) может находиться в диапазоне от 64 до 30000 г/моль и от 1,1 до 50 соответственно. Среднечисловую молекулярную массу и молекулярно-массовое распределение линейных силоксановых соединений-носителей водорода формулы (I) можно определить в соответствии с любой подходящей методикой; например, их можно определить в соответствии со стандартом ISO 16014.

В одном варианте осуществления настоящего изобретения по данным анализа с помощью ИК-ФС (инфракрасная Фурье-спектроскопия) жидкие циклические силоксановые соединения-носители водорода формулы (II) обладают характеристической интенсивной и узкой полосой поглощения в диапазоне от 800 до 1000 см-1, соответствующей звеньям SiH2. В одном варианте осуществления настоящего изобретения циклические силоксановые соединения-носители водорода формулы (II) обладают характеристической интенсивной и узкой полосой поглощения в диапазоне от 850 до 950 см-1.

В одном варианте осуществления настоящего изобретения по данным анализа с помощью 1H ЯМР (ядерный магнитный резонанс), проводимого в CDCl3 при 25°С, жидкие циклические силоксановые соединения-носители водорода формулы (II) обладают характеристическим резонансным сигналом в диапазоне от 4,5 до 4,9 част./млн, соответствующим звеньям SiH2O. Анализ с помощью 1H ЯМР можно провести с использованием любого подходящего спектрометра, например, спектрометра Bruker, 400 МГц.

В одном варианте осуществления настоящего изобретения по данным анализа с помощью 29Si ЯМР, проводимого в CDCl3 при 25°С, жидкие циклические силоксановые соединения-носители водорода формулы (II) обладают характеристическим резонансным сигналом в диапазоне от -45 до -50 част./млн, соответствующим звеньям SiH2O. Анализ с помощью 29Si ЯМР можно провести с использованием любого подходящего спектрометра, например, спектрометра Bruker, 400 МГц.

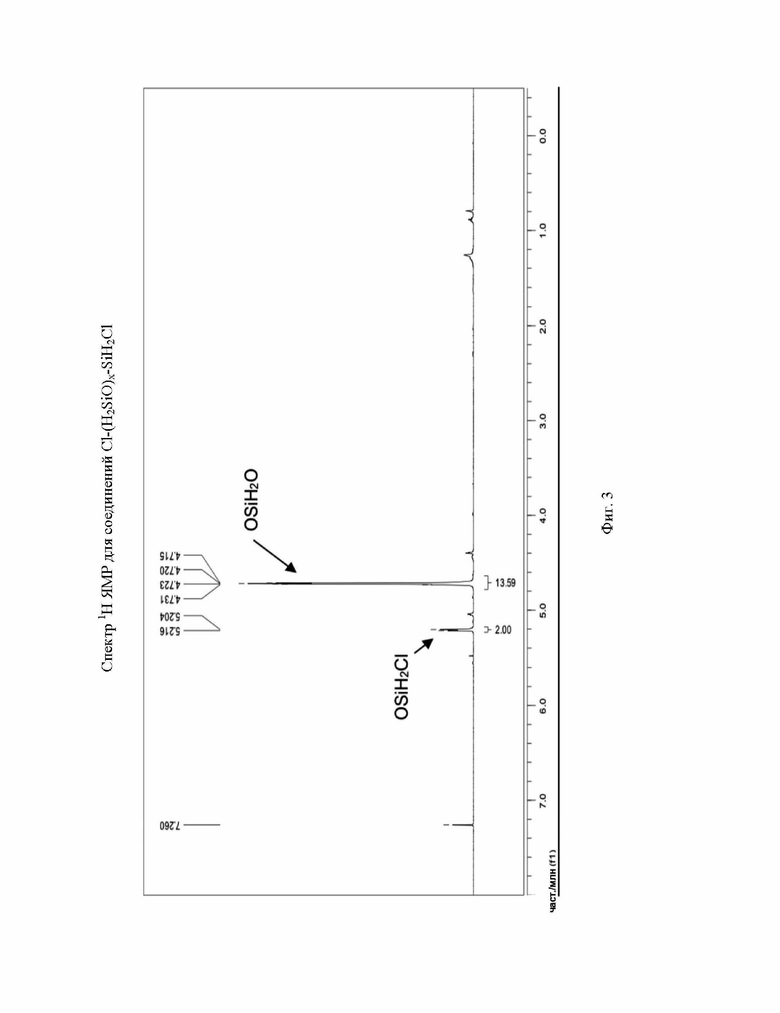

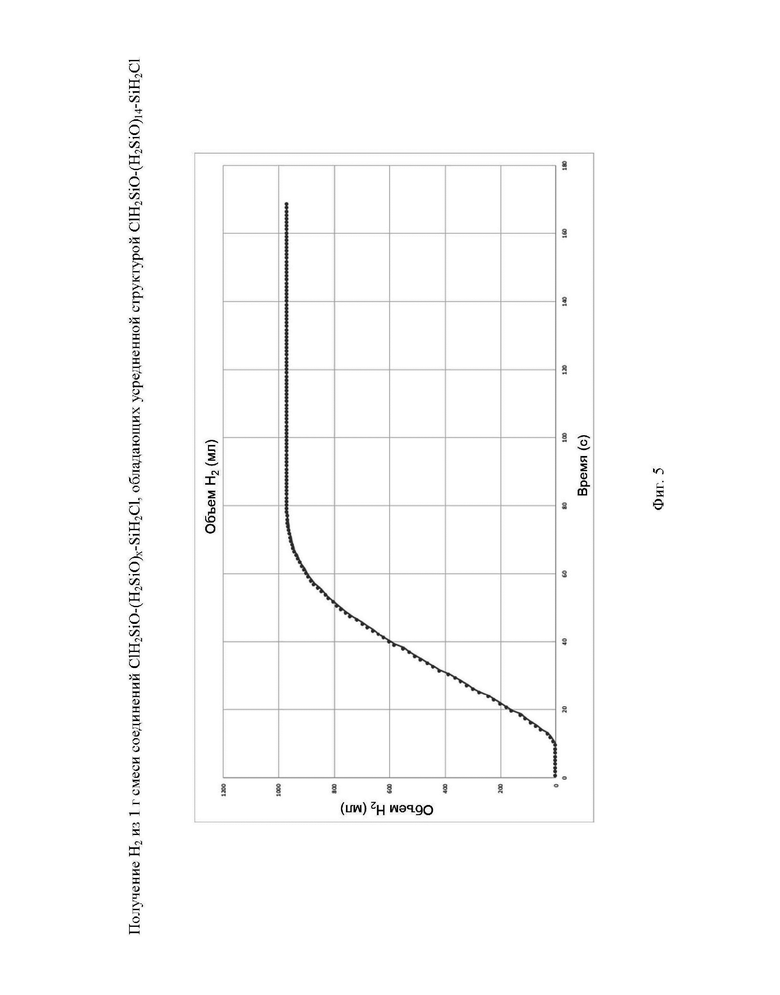

В одном варианте осуществления настоящего изобретения по данным анализа с помощью 1H ЯМР, проводимого в CDCl3 при 25°С, жидкие линейные силоксановые соединения-носители водорода формулы Cl-(H2SiO)x-SiH2Cl обладают характеристическим резонансными сигналами в диапазонах от 4,5 до 4,9 част./млн и от 5,0 до 5,5 част./млн, соответствующими звеньям SiH2O и звеньям SiH2Cl соответственно, как это показано на фиг. 3. Анализ с помощью 1H ЯМР можно провести с использованием любого подходящего спектрометра, например, спектрометра Bruker, 400 МГц.

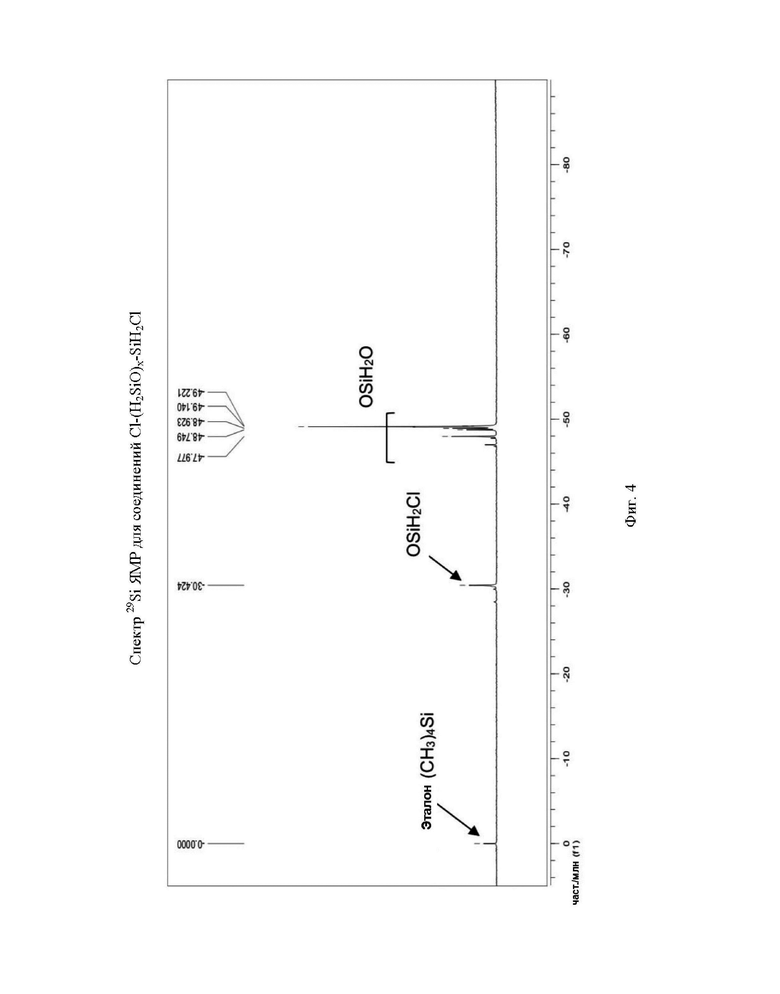

В одном варианте осуществления настоящего изобретения по данным анализа с помощью 29Si ЯМР, проводимого в CDCl3 при 25°С, жидкие линейные силоксановые соединения-носители водорода формулы Cl-(H2SiO)x-SiH2Cl обладают характеристическим резонансными сигналами в диапазонах от -45 до -50 част./млн и от -28 до -32 част./млн, соответствующими звеньям SiH2O и звеньям SiH2Cl соответственно, как это показано на фиг. 4. Анализ с помощью 29Si ЯМР можно провести с использованием любого подходящего спектрометра, например, спектрометра Bruker, 400 МГц.

В одном варианте осуществления настоящего изобретения жидкие силоксановые соединения-носители водорода формулы (I) и формулы (II) обладают показателем преломления при температуре, равной 20°С, и длине волны, равной 589 нм, равным от 1 до 2. В одном варианте осуществления настоящего изобретения жидкие силоксановые соединения-носители водорода формулы (I) и формулы (II) обладают показателем преломления при температуре, равной 20°С, и длине волны, равной 589 нм, равным от 1,2 до 1,5. Показатель преломления силоксановых соединений-носителей водорода формулы (I) и формулы (II) можно определить в соответствии с любой подходящей методикой; например, его можно определить в соответствии со стандартом ASTM D1218.

В одном варианте осуществления настоящего изобретения жидкие силоксановые соединения-носители водорода формулы (I) и формулы (II) обладают температурой кипения при давлении, равном 1,01325×105 Па, равной от 30 до 500°С, например, от 50 до 500°С, например, температурой кипения, равной от 50 до 250°С.Температуру кипения жидких силоксановых соединений-носителей водорода формулы (I) и формулы (II) можно определить в соответствии с любой подходящей методикой; например, ее можно определить в соответствии со стандартом ISO 918.

В одном варианте осуществления настоящего изобретения жидкие силоксановые соединения-носители водорода формулы (I) и формулы (II) обладают температурой вспышки, равной от 30 до 500°С, например, от 50 до 500°С. Температуру вспышки силоксановых соединений-носителей водорода формулы (I) и формулы (II) можно определить в соответствии с любой подходящей методикой; например, ее можно определить в соответствии со стандартом ISO 3679.

В одном варианте осуществления настоящего изобретения жидкие силоксановые соединения-носители водорода формулы (I).

В одном варианте осуществления настоящего изобретения жидкие циклические силоксановые соединения-носители водорода, использующиеся в заявленных смесях, включают любую смесь двух или большего количества указанных жидких циклических силоксановых соединений формулы (II).

В соответствии с настоящим изобретением силоксановые соединения -носители водорода формулы (II) являются жидкими (при нормальных температуре и давлении (НТД); например, при температуре, равной 20°С, и абсолютном давлении, равном 1,01325×105 Па.

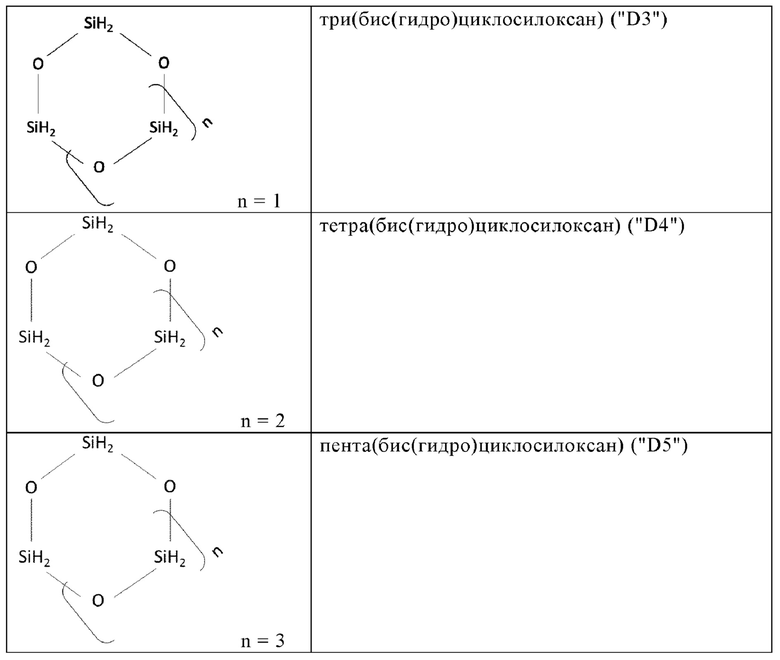

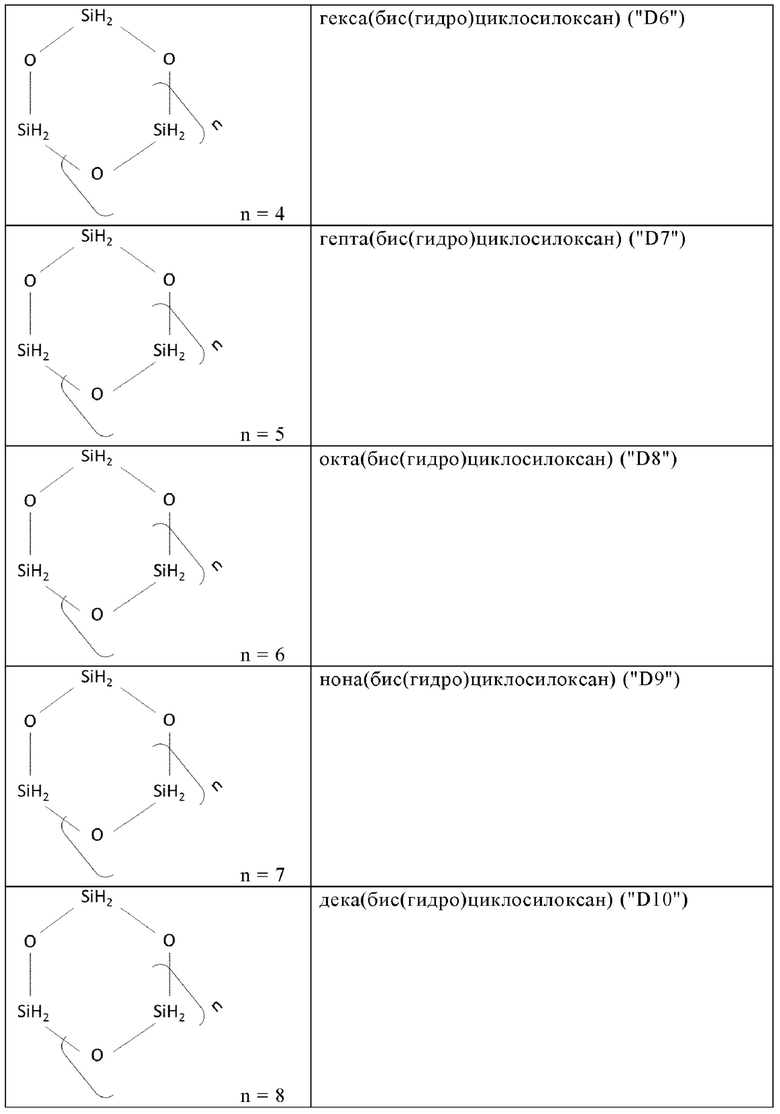

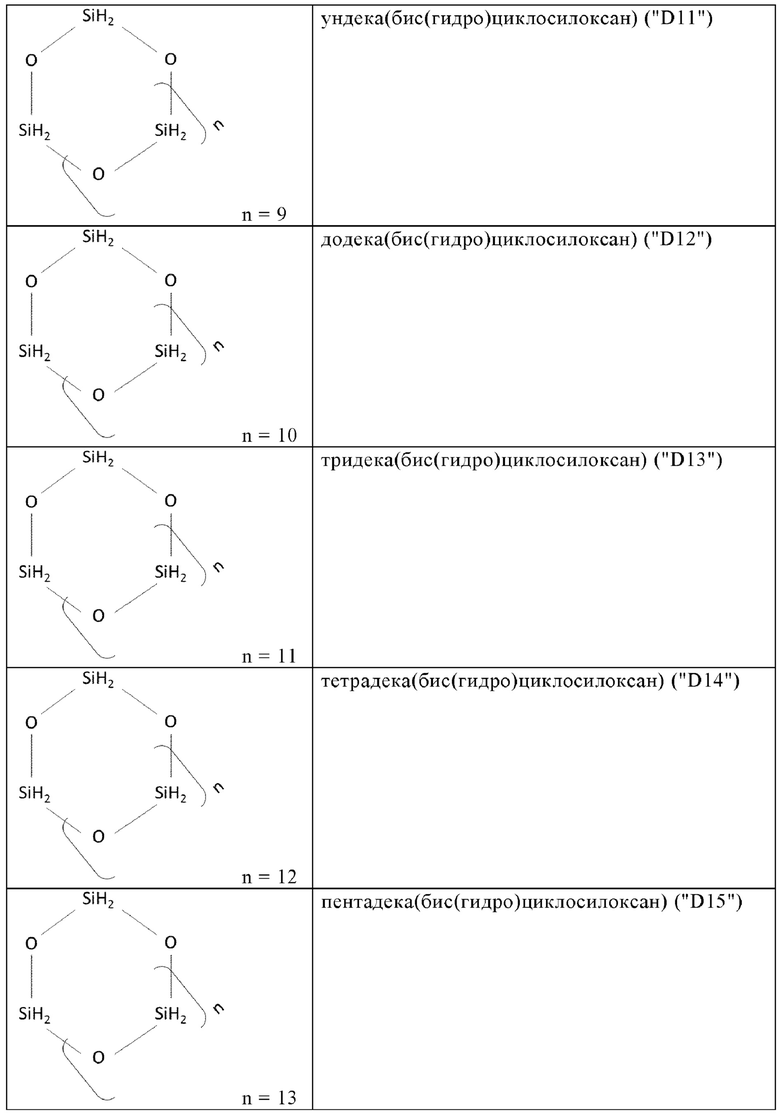

В одном варианте осуществления настоящего изобретения силоксановые соединения-носители водорода формулы (II) выбраны из числа приведенных ниже циклических силоксановых соединений или включают любую смесь двух или большего количества приведенных ниже циклических силоксановых соединений:

В одном варианте осуществления настоящее изобретение также относится к содержащей соединение-носитель водорода реакционной смеси, включающей заявленные содержащие концевой атом галогена, не содержащие углерод жидкие линейные силоксановые соединения-носители водорода (или заявленную смесь) и воду. Для способа получения водорода, предлагаемого в настоящем изобретении, указанная вода считается реагентом. Предпочтительно, если вода может быть выбрана из числа разных источников, таких как, например, пресная вода, проточная вода, водопроводная вода, соленая вода, деионизированная вода и/или дистиллированная вода.

В одном варианте осуществления настоящего изобретения указанная смесь силоксанов и воды характеризуется молярным отношением вода/звенья [SiOH2], которое больше или равно 0,1. В одном варианте осуществления настоящего изобретения указанная смесь силоксанов и воды характеризуется молярным отношением вода/звенья [SiOH2], которое составляет от 2 до 10, например, от 2 до 2,5.

Так, например, в случае содержащего концевой атом галогена, не содержащего углерод жидкого линейного силоксанового соединения-носителя водорода Cl-(H2SiO)x-SiH2Cl соответствующая смесь вода/[SiOH2] будет характеризоваться значением молярного отношения, рассчитанного как отношение H2O/[SiOH2]=(mH2O/МН2О)/(m[SiOH2]/М[SiOH2])=(mH2O/18)/(m[SiOH2]//46,11), где mH2O обозначает выраженное в граммах количество воды и m[SiOH2] обозначает выраженное в граммах количество силоксанового соединения. Такая же методика расчета применима к смеси заявленного содержащего концевой атом галогена, не содержащего углерод жидкого линейного силоксанового соединения-носителя водорода и силоксановых соединений-носителей водорода формулы (II), в этом случае m[SiOH2] обозначает выраженное в граммах полное количество всех силоксановых соединений.

В одном варианте осуществления настоящее изобретение также относится к содержащей соединение-носитель водорода реакционной смеси, включающей заявленные содержащие концевой атом галогена, не содержащие углерод жидкие линейные силоксановые соединения-носители водорода (или заявленную смесь) и по меньшей мере один инициатор выделения водорода, и необязательно и предпочтительно воду. Для способа получения водорода, предлагаемого в настоящем изобретении, указанный инициатор выделения водорода считается реагентом. На тип инициатора выделения водорода, который можно использовать в соответствии с настоящим изобретением, не налагаются ограничения при условии, что он способствует протеканию гидролитического окисления силоксановых соединений-носителей водорода; и таким образом, реакции силоксана, приводящей к соответствующему выделению водорода. Так, например, в качестве инициатора выделения водорода можно с успехом использовать любое соединение, которое способствует протеканию гидролитического окисления силоксана.

В одном варианте осуществления настоящего изобретения инициатор выделения водорода выбран из группы, включающей одно или большее количество соединений, указанных в приведенном ниже перечне:

- неорганическое основание; например, неорганическим основанием может являться гидроксид щелочного или щелочноземельного металла, такой как гидроксид калия или гидроксид натрия, особенно предпочтительным является гидроксид натрия;

- соединение, способное выделять нуклеофильный реагент, обеспечивающий протекание гидролитического окисления силоксанового соединения-носителя водорода, такое как, например, соединение формулы RR'R''R'''ZY, в которой Z обозначает N или Р, Y обозначает ОН, F, Cl или Br, и R, R', R'' и R''' предпочтительно могут выбраны из числа С1-С15-алкилов или C6-C10-арилов, где R, R', R'', R''' являются одинаковыми или разными;

- протонная кислота; например, протонной кислотой может являться неорганическая кислота или органическая кислота; например, хлористоводородная кислота, серная кислота, карбоновые кислоты (метановая, этановая кислота) и т.п.;

- гомогенный металлоорганический катализатор, способный содействовать протеканию гидролитического окисления силоксанового соединения-носителя водорода, такой как, например, металлоорганические комплексы на основе железа, рутения, рения, родия, меди, хрома, иридия, цинка и/или вольфрама и т.п.; и

- гетерогенный катализатор, способный содействовать протеканию гидролитического окисления силоксанового соединения-носителя водорода, такой как, например, наночастицы металлов, [М/AlO(ОН), М=Pd, Au, Rh, Ru и Cu], Pd/C и/или любой из указанных выше металлов, предпочтительно закрепленный на неорганической подложке.

В одном варианте осуществления настоящего изобретения инициатор выделения водорода выбран из числа не содержащих углерод инициаторов выделения водорода, например, им является гидроксид натрия.

В одном варианте осуществления настоящее изобретение также относится к содержащей соединение-носитель водорода реакционной смеси, включающей заявленные содержащие концевой атом галогена, не содержащие углерод жидкие линейные силоксановые соединения-носители водорода (или заявленную смесь) и катализатор С, и необязательно и предпочтительно инициатор выделения водорода, определенный выше, и необязательно и предпочтительно воду. Для способа получения водорода, предлагаемого в настоящем изобретении, указанный катализатор С считается реагентом. На тип катализатора С, который можно использовать в соответствии с настоящим изобретением, не налагаются ограничения при условии, что он улучшает кинетику гидролитического окисления силоксановых соединений-носителей водорода (т.е. увеличивает скорость, с которой происходит выделение водорода); и таким образом, реакции смеси вода/силоксан/инициатор выделения водорода/катализатор С, приводящей к соответствующему выделению водорода. Так, например, в качестве в качестве катализатора С можно с успехом использовать любое соединение, которое существенно улучшает кинетику гидролитического окисления силоксана.

В одном варианте осуществления настоящего изобретения катализатор С выбран из группы, включающей одно или большее количество соединений, указанных в приведенном ниже перечне:

- катализатор на основе фосфора (например, катализатор на полимерной подложке, содержащий одну или большее количество фосфорсодержащих групп);

- катализатор на основе амина (например, катализатор на полимерной подложке, содержащий одну или большее количество аминогрупп) или аммониевая соль, например, RR'R''R'''NOH, где R, R', R'', R''' обозначают С1-C15-алкил или С6-С10-арил и R, R', R'', R''' являются одинаковыми или разными;

- катализатор-источник фторид-ионов (например, тетрабутиламмонийфторид); и

- гексаметилфосфорамид ("ГМФА")

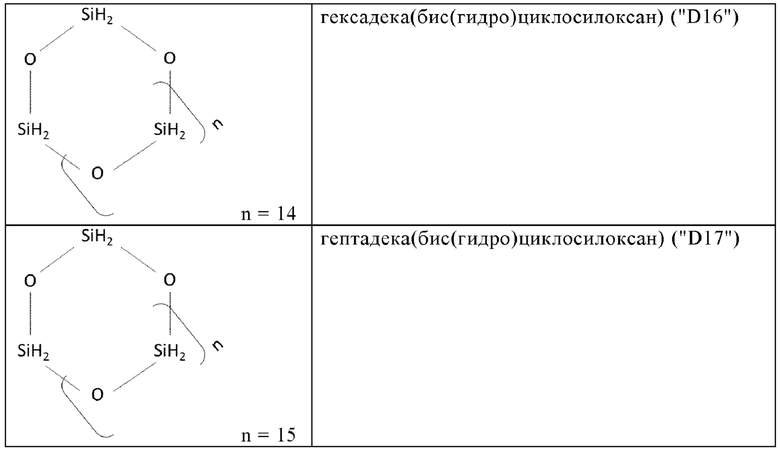

- катализатор Y, который выбран из числа соединений формулы

в которой Y обозначает О или S, и

* X1, Х2 все независимо выбраны из числа следующих: галоген, C1-С10-алкил, С3-С10-циклоалкил, С6-С12-арил, С6-С12-арилалкил, 5- - 10-членный гетероарил, OR3, SiR6R7R8, где указанные алкильные и арильные группы необязательно замещены 1-3 группами R9;

или

* X1 и Х2=-CRaRb вместе с атомом углерода, к которому они присоединены, образуют 3- - 10-членный циклоалкил, необязательно замещенный 1-3 группами R9, и Ra, Rb все независимо выбраны из числа следующих: Н, галоген, C1-С10-алкил, С3-С10-циклоалкил, С6-С12-арил, С6-С12-арилалкил, 5- - 10-членный гетероарил, OR10, где указанные алкильные и арильные группы необязательно замещены 1-3 группами R9;

или

* X1 и Х2=NRaRb, где Ra и Rb все независимо выбраны из числа следующих: Н, галоген, C1-С10-алкил, С3-С10-циклоалкил, C6-С12-арил, C6-С12-арилалкил, 5- - 10-членный гетероарил, OR10, где указанные алкильные и арильные группы необязательно замещены 1-3 группами R9;

или

* X1 выбран из числа следующих: галоген, C1-С10-алкил, С3-С10-циклоалкил, C6-С12-арил, C6-С12-арилалкил, 5- - 10-членный гетероарил, OR3, SiR6R7R8, и Х2=NRaRb, где Ra и Rb все независимо выбраны из числа следующих: Н, галоген, C1-С10-алкил, С3-С10-циклоалкил, C6-С12-арил, C6-С12-арилалкил, 5- - 10-членный гетероарил, OR10, где указанные алкильные и арильные группы необязательно замещены 1-3 группами R9;

или

* X1 и Х2=NRc вместе с атомом углерода, к которому они присоединены, образуют 3- - 10-членный гетероциклоалкил, необязательно замещенный 1-3 группами R9, и Rc выбран из числа следующих: Н, галоген, C1-С10-алкил, С3-С10 циклоалкил, C6-С12-арил, C6-С12-арилалкил, 5- - 10-членный гетероарил, OR10, где указанные алкильные и арильные группы необязательно замещены 1-3 группами R9;

или

* X1=NRaRb, где Ra и Rb все независимо выбраны из числа следующих: Н, галоген, C1-С10-алкил, С3-С10-циклоалкил, C6-С12-арил, C6-С12-арилалкил, 5- - 10-членный гетероарил, OR10, и Х2=NRc вместе с атомом углерода, к которому они присоединены, образуют 3- - 10-членный гетероциклоалкил, необязательно замещенный 1-3 группами R9, где Rc выбран из числа следующих: Н, галоген, C1-С10-алкил, С3-С10-циклоалкил, C6-С12-арил, арилалкил, 5- - 10-членный гетероарил, OR10, где указанные алкильные и арильные группы необязательно замещены 1-3 группами R9;

где

R3 обозначает Н, C1-С6-алкил, С6-С10-арил, C6-С12-арилалкил;

R6, R7, R8 все независимо выбраны из числа следующих: Н, OR3, C1-C6-алкил, С6-С10-арил, C6-С12-арилалкил;

R9 выбран из числа следующих: галоген, C1-С10-алкил, С3-С10-циклоалкил, C6-С12-арил, C6-С12-арилалкил, 5- - 10-членный гетероарил, OR10, NO2, NR11R12, CN, C(=O)R10, C(=O)OR10, S(=O)CH3, где указанные алкильные и арильные группы необязательно замещены одним или большим количеством следующих: галоген или C1-С10-алкил, или OR3;

R10 обозначает Н, C1-C6-алкил, C6-С10-арил, C6-С12-арилалкил; и

R11, R12 все независимо выбраны из числа следующих: Н или С1-С10-алкил.

В одном варианте осуществления настоящего изобретения указанная смесь силоксанов, воды и инициатора выделения водорода, и катализатора С характеризуется молярным отношением инициатор выделения водорода/звенья [SiOH2], которое больше или равно 0,01. В одном варианте осуществления настоящего изобретения указанная смесь силоксанов, воды и инициатора выделения водорода характеризуется молярным отношением инициатор выделения водорода/звенья [SiOH2], которое составляет от 0,05 до 3, например, от 0,05 до 0,35.

В одном варианте осуществления настоящего изобретения указанная смесь силоксанов, воды, инициатора выделения водорода, и катализатора С характеризуется молярным отношением катализатор/мономерные звенья [SiOH2], содержащиеся в соединении (I), которое находится в диапазоне от 0,01 до 0,5. Предпочтительно, если молярное отношение катализатор С/мономерные звенья [SiOH2], содержащиеся в соединении (I), находится в диапазоне от 0,02 до 0,1. Более предпочтительно, если молярное отношение катализатор С/мономерные звенья [SiOH2], содержащиеся в соединении (I), равно меньше 0,05, например, равно 0,04.

При проведении указанных выше расчетов отношений количества молей инициатора и катализатора С к количеству молей звеньев [SiOH2], если выбранное соединение одновременно соответствует определению инициатора выделения водорода и определению катализатора С, то для расчета обоих отношений используют его полное количество.

В другом варианте осуществления настоящего изобретения также было обнаружено, что заявленные содержащие концевой атом галогена, не содержащие углерод жидкие линейные силоксановые соединения-носители водорода (а также циклические силоксановые соединений формулы (II)) можно получить из соединения на основе диоксида кремния и/или соединения на силиката без необходимости использования углеродсодержащего реагента и/или без существенных выбросов углерода, предпочтительно без выбросов углерода.

В соответствии с настоящим изобретением соединение на основе диоксида кремния можно определить, как содержащее диоксид кремния соединение и/или смесь двух или большего количества указанных содержащих диоксид кремния соединений.

В одном варианте осуществления настоящего изобретения соединение на основе диоксида кремния выбрано из числа следующих:

- соединение на основе диоксида кремния родовой формулы SiO2⋅xH2O,

- [SiO2]n, где n больше или равно 2, или

- смесь двух или большего количества указанных соединений на основе диоксида кремния.

В соответствии с настоящим изобретением соединение на основе силиката можно определить, как содержащее силикат соединение и/или смесь двух или большего количества указанных содержащих силикат соединений.

В одном варианте осуществления настоящего изобретения соединение на основе силиката выбрано из числа следующих:

- соединение на основе силиката натрия или калия родовой формулы Na2xSiO2+x или K2xSiO2+x, в которой х обозначает целое число, равное от 0 до 2, или

- соединение на основе кремниевой кислоты родовой формулы [SiOx(OH)4-x]x-, в которой х обозначает целое число, равное от 0 до 4, или родовой формулы [SiOx(OH)4-2x]n, в которой, если n=1, то х=0 или 1 и, если n=2,то х=1/2 или 3/2, или

- соединение на основе силиката, обладающее полимерной структурой, такое как дисиликат-ион, обладающий структурой (Si2O7)6-, или макроанион, обладающий родовой структурой [SiO32-]n, [Si4O116-]n или [Si2O52-]n, где n больше или равно 2, или

- смесь двух или большего количества указанных соединений на основе силиката.

Согласно изобретению также было обнаружено, что заявленные содержащие концевой атом галогена, не содержащие углерод жидкие линейные силоксановые соединения-носители водорода (а также циклические силоксановые соединений формулы (II)) можно регенерировать без необходимости использования углеродсодержащего реагента и/или без существенных выбросов углерода, предпочтительно без выбросов углерода.

Наиболее важные преимущества способов получения/регенерации, предлагаемых в настоящем изобретении, заключаются в возможности их проведения в непрерывном режиме; такие непрерывные способы также можно проводить без необходимости добавления исходных веществ и/или без выбросов побочных продуктов, как это разъяснено ниже в настоящем изобретении.

Согласно изобретению также было обнаружено, что при использовании заявленных содержащих концевой атом галогена, не содержащих углерод жидких линейных силоксановых соединений-носителей водорода (а также заявленных смесей):

- можно получить водород в больших количествах, с высокими выходами, за очень непродолжительное время и при очень небольших производственных расходах, без затрат энергии на его выделение; и

- можно получить указанные силоксановые соединения-носители водорода без существенных выбросов углерода, предпочтительно без выбросов углерода, с сохранением энергии и повторным использованием побочных продуктов, образовавшихся при получении водорода; и

- указанные силоксановые соединения-носители водорода можно хранить при комнатной температуре в течение нескольких недель, предпочтительно несколько месяцев, без уменьшения содержания в них водорода или какого-либо ухудшения физических характеристик и химических характеристик.

Термин "соединение-носитель водорода" можно понимать, как означающий химическое соединение, способное хранить водород, переносить водород и выделять водород по требованию; особенностью соединений-носителей водорода, предлагаемых в настоящем изобретении, является то, что они могут хранить/переносить/выделять водород без необходимости подачи энергии (например, подачи тепла, электрической энергии и т.п.).

Способ получения жидких силоксановых соединений-носителей водорода Настоящее изобретение относится к способу получения заявленных жидких силоксановых соединений-носителей водорода из соединения на основе диоксида кремния и/или соединения на основе силиката без необходимости использования углеродсодержащего реагента и/или без существенных выбросов углерода, предпочтительно без выбросов углерода.

Хотя соединение на основе диоксида кремния и/или силиката (В), определенное ниже в настоящем изобретении, является предпочтительным источником для исходного вещества, предназначенного для способа получения жидких силоксановых соединений-носителей водорода, предлагаемых в настоящем изобретении, в качестве источника для исходного вещества, предназначенного для способа получения жидких силоксановых соединений-носителей водорода, можно с успехом использовать содержащие диоксид кремния и/или другие силикаты минералы, такие как, например, циркон, жад, слюда, кварц, кристобалит, песок и т.п.Для задач настоящего изобретения и прилагаемой формулы изобретения предпочтительно, если соединением на основе диоксида кремния и/или силиката (В) является соединение на основе диоксида кремния и/или соединение на основе силиката, полученное путем гидролитического окисления силоксанового соединения (соединений)-носителя водорода.

Способ регенерации силоксановых соединений-носителей водорода

Настоящее изобретение также относится к способу регенерации заявленных жидких силоксановых соединений-носителей водорода, указанный способ включает стадию гидролитического окисления силоксановых соединений-носителей водорода для получения водорода и соединения на основе диоксида кремния и/или силиката (В), и стадию превращения указанного соединения на основе диоксида кремния и/или силиката (В) в жидкие силоксановые соединения-носители водорода, в указанном способе не требуется использование углеродсодержащего реагента и/или он протекает без существенных выбросов углерода, предпочтительно без выбросов углерода.

Получение и регенерация заявленных жидких силоксановых соединений-носителей водорода, предлагаемых в настоящем изобретении, дополнительно подробно описаны и разъяснены в приведенном ниже описании. Успешная разработка соответствующих способов, не требующих использование углеродсодержащего реагента и/или протекающих без существенных выбросов углерода, предпочтительно без выбросов углерода, представляет собой важное достижение в области водородной энергии, транспортировки водорода и использования водорода в автомобильной промышленности.

Получение водорода

Настоящее изобретение также относится к способу получения водорода путем гидролитического окисления силоксанов в присутствии воды, где силоксанами являются жидкие силоксановые соединения-носители водорода, которые выбраны из числа заявленных жидких силоксанов, уже определенных выше в настоящем изобретении, предпочтительно, если ими является заявленная смесь силоксанов, определенная выше в настоящем изобретении.

В одном варианте осуществления способа получения водорода, предлагаемого в настоящем изобретении, предпочтительно, если смесь включает смесь, обладающую отношением количества молей циклических силоксанов формулы (II) к количеству молей заявленных содержащих концевой атом галогена, не содержащих углерод жидких линейных силоксановых соединений-носителей водорода, которое находится в диапазоне от 0,001 до 1, предпочтительно от 0,01 до 0,25, более предпочтительно от 0,01 до 0,1, например, равным меньше 0,05.

В одном варианте осуществления способа получения водорода, предлагаемого в настоящем изобретении, предпочтительно, если смесь включает смесь, обладающую отношением количества молей заявленных содержащих концевой атом галогена, не содержащих углерод жидких линейных силоксановых соединений-носителей водорода количеству молей циклических силоксанов формулы (II), которое находится в диапазоне от 0,001 до 1, предпочтительно от 0,01 до 0,25, более предпочтительно от 0,01 до 0,1, например, равным меньше 0,05.

В одном варианте осуществления способа получения водорода, предлагаемого в настоящем изобретении, в смеси может содержаться растворитель; можно использовать любой растворитель, например, диэтиловый эфир, тетрагидрофуран, метилтетрагидрофуран, циклогексан, метилциклогексан, дихлорметан, пентан, гептан, толуол, декагидронафталин; особенно предпочтительными являются пентан и дихлорметан.

В одном варианте осуществления способа получения водорода, предлагаемого в настоящем изобретении, если циклические силоксановые соединения-носители водорода формулы (II) представляют собой вещества, содержащиеся в смеси в наибольшем количестве (выраженном в молях) (т.е. выраженное в мол. % количество циклических силоксанов формулы (II) равно больше 50 мол. % в пересчете на количество заявленных содержащих концевой атом галогена, не содержащих углерод жидких линейных силоксановых соединений-носителей водорода формулы (I)), и если выраженное в мас. % количество содержащегося в смеси растворителя равно меньше 45 мас. %, то предпочтительно поддерживать выраженное в мол. % количество заявленных содержащих концевой атом галогена, не содержащих углерод жидких линейных силоксановых соединений-носителей водорода формулы (I) равным больше 0,005 мол. %, предпочтительно больше 1,0 мол. %, более предпочтительно больше 2,0 мол. % в пересчете на количество циклических силоксанов формулы (II).

В одном варианте осуществления способа получения водорода, предлагаемого в настоящем изобретении, если циклические силоксановые соединения-носители водорода формулы (II) представляют собой вещества, содержащиеся в смеси в наибольшем количестве (выраженном в молях) (т.е. выраженное в мол. % количество циклических силоксанов формулы (II) равно больше 50 мол. % в пересчете на количество заявленных содержащих концевой атом галогена, не содержащих углерод жидких линейных силоксановых соединений-носителей водорода формулы (I)), и если выраженное в мас. % количество содержащегося в смеси растворителя равно меньше 25 мас. %, то предпочтительно поддерживать выраженное в мол. % количество заявленных содержащих концевой атом галогена, не содержащих углерод жидких линейных силоксановых соединений-носителей водорода формулы (I) равным больше 0,005 мол. %, предпочтительно больше 2,0 мол. %, более предпочтительно больше 5,0 мол. % в пересчете на количество циклических силоксанов формулы (II).

В одном варианте осуществления способа получения водорода, предлагаемого в настоящем изобретении, если линейные силоксановые соединения-носители водорода формулы (I) представляют собой вещества, содержащиеся в смеси в наибольшем количестве (выраженном в молях) (т.е. выраженное в мол. % количество заявленных содержащих концевой атом галогена, не содержащих углерод жидких линейных силоксановых соединений-носителей водорода формулы (I) равно больше 50 мол. % в пересчете на количество циклических силоксановых соединений-носителей водорода формулы (II)), то предпочтительно ограничить выраженное в мас. % количество содержащегося в смеси растворителя до составляющего меньше 20 мас. %, предпочтительно меньше 10 мас. %; в одном варианте осуществления до составляющего меньше 5 мас. % или даже меньше 2 мас. %.

В одном варианте осуществления настоящего изобретения заявленные жидкие силоксановые соединения-носители водорода (I) включают смесь двух или большего количества указанных жидких линейных силоксановых соединений-носителей водорода формулы (I); предпочтительно, если указанная смесь содержит не меньше 50 мол. % соединений формулы (I), в которой n равно от 10 до 30 (т.е. содержащих от 10 до 30 повторяющихся звеньев H2SiO), в пересчете на суммарное количество молей силоксановых соединений-носителей водорода формулы (I), содержащихся в смеси, например, содержит больше 80 мол. %.

В одном варианте осуществления настоящего изобретения способ получения водорода характеризуется тем, что молярное отношение вода/звенья [SiOH2] больше или равно 0,1. В одном варианте осуществления настоящего изобретения указанная смесь силоксанов и воды характеризуется молярным отношением вода/звенья [SiOH2], которое составляет от 2 до 10, например, от 2 до 2,5.

В одном варианте осуществления настоящего изобретения способ получения водорода характеризуется присутствием по меньшей мере одного инициатора выделения водорода во время гидролитического окисления силоксанов в присутствии воды. На тип инициатора выделения водорода, который можно использовать в соответствии с настоящим изобретением, не налагаются ограничения при условии, что он способствует протеканию гидролитического окисления силоксановых соединений-носителей водорода формулы (I); и таким образом, реакции в смеси вода/силоксан, приводящей к соответствующему выделению водорода. Так, например, в качестве инициатора выделения водорода можно с успехом использовать любое соединение, которое способствует протеканию гидролитического окисления силоксана; подходящие инициаторы выделения водорода уже определены выше в настоящем изобретении. В одном варианте осуществления настоящего изобретения указанная смесь силоксанов, воды и инициатора выделения водорода, и необязательного катализатора С характеризуется молярным отношением инициатор выделения водорода/звенья [SiOH2], которое больше или равно 0,01. В одном варианте осуществления настоящего изобретения указанная смесь силоксанов, воды и инициатора выделения водорода характеризуется молярным отношением инициатор выделения водорода/звенья [SiOH2], которое составляет от 0,05 до 3, например, от 0,05 до 0,35.

В одном варианте осуществления настоящего изобретения способ получения водорода характеризуется присутствием смеси силоксановых соединений-носителей водорода формулы (I), воды, инициатора выделения водорода, определенного выше, и катализатора С. На тип катализатора С, который можно использовать в соответствии с настоящим изобретением, не налагаются ограничения при условии, что он улучшает кинетику гидролитического окисления силоксановых соединений-носителей водорода формулы (I) (т.е. увеличивает скорость, с которой происходит выделение водорода); и таким образом, реакции в смеси вода/силоксан/инициатор выделения водорода/катализатор С, приводящей к соответствующему выделению водорода. Так, например, в качестве катализатора С с успехом использовать любое соединение, которое существенно улучшает кинетику гидролитического окисления силоксана; подходящие катализаторы С уже определены выше в настоящем изобретении. В одном варианте осуществления настоящего изобретения, указанная смесь силоксанов, воды, инициатора выделения водорода и катализатора С характеризуется молярным отношением катализатор/мономерные звенья [SiOH2], содержащиеся в соединении (I), которое находится в диапазоне от 0,01 до 0,5. Предпочтительно, если молярное отношение катализатор С/мономерные звенья [SiOH2], содержащиеся в соединении (I), находится в диапазоне от 0,02 до 0,1. Более предпочтительно, если молярное отношение катализатор С/мономерные звенья [SiOH2], содержащиеся в соединении (I), равно меньше 0,05, например, равно 0,04.

На методики, которые можно использовать при проведении способа получения водорода, предлагаемого в настоящем изобретении, не налагаются ограничения при условии, что для выделения водорода из заявленных соединений-носителей водорода не требуется дополнительной энергии и удовлетворены требования, предъявляемые к производству водорода.

В одном варианте осуществления настоящего изобретения температура пр проведении способа получения водорода из заявленных силоксановых соединений-носителей водорода может меняться в широком диапазоне и предпочтительно, если она может находиться в диапазоне от 0 до 200°С. Более предпочтительно, если температура находится в диапазоне от 15 до 30°С.

В одном варианте осуществления настоящего изобретения давление при проведении способа получения водорода из заявленных силоксановых соединений-носителей водорода может меняться в широком диапазоне и предпочтительно, если оно может находиться в диапазоне от 1×105 до 500×105 Па.

В одном варианте осуществления настоящего изобретения способ получения водорода из силоксановых соединений-носителей водорода можно проводить в присутствии растворителя. На тип растворителя, который можно использовать в способе получения водорода, предлагаемом в настоящем изобретении, не налагаются ограничения при условии, что при выделении водорода из заявленных соединений-носителей водорода удовлетворены требования, предъявляемые к производству водорода. В одном варианте осуществления настоящего изобретения указанный растворитель выбран из числа следующих: спирт (например, метанол), водные растворители, органические растворители и/или смесь двух или большего количества указанных растворителей. Для способа получения водорода, предлагаемого в настоящем изобретении, указанный растворитель считается реагентом.

В одном варианте осуществления настоящего изобретения способ получения водорода из заявленных силоксановых соединений-носителей водорода включает следующие стадии: а) введение заявленных содержащих концевой атом галогена, не содержащих углерод жидких линейных силоксановых соединений-носителей водорода (или их смеси с циклическими силоксановыми соединениями-носителями водорода формулы (II)) во взаимодействие с необязательным катализатором С с получением смеси силоксан/катализатор и b) объединение силоксана с водным раствором инициатора выделения водорода в присутствии указанного необязательного катализатора С с получением водорода. Стадии а) и b) можно проводить последовательно или одновременно.

В одном варианте осуществления настоящего изобретения реакционная смесь, использующаяся в способе получения водорода из силоксановых соединений-носителей водорода характеризуется тем, что

- заявленные содержащие концевой атом галогена, не содержащие углерод жидкие линейные силоксановые соединения-носители водорода,

- циклические силоксановые соединения-носители водорода формулы (II),

- соответствующие побочные продукты типа силикатов,

- водород,

- вода,

- инициатор (инициаторы) выделения водорода, и

- необязательный катализатор С, и

- необязательные растворители

содержатся в количестве, равном не меньше 90 мас. % в пересчете на массу указанной реакционной смеси, предпочтительно равном не меньше 95 мас. %, например, не меньше 99 мас. %.

В одном варианте осуществления настоящее изобретение также относится к аппарату для получения водорода в соответствии со способом, описанным выше в настоящем изобретении, указанный аппарат включает камеру для проведения реакции, содержащую:

- впускное отверстие для реакционной смеси, указанная смесь содержит силоксановые соединения-носители водорода формулы (I) и необязательный растворитель;

- выпускное отверстие для водорода;

- необязательно устройство для сбора побочного продукта; и

- необязательно поверхность, предназначенную для соприкосновения с указанной смесью, на которую нанесено покрытие из катализатора на полимерной подложке, описанного выше в настоящем изобретении.

Получение жидкого силоксана и регенерация жидкого силоксана

Как указано выше в настоящем изобретении, основными задачами настоящего изобретения являются получение заявленных содержащих концевой атом галогена, не содержащих углерод жидких линейных силоксановых соединений-носителей водорода и их регенерация путем повторного использования побочных продуктов, образующихся при получении водорода, которые являются экологически благоприятными и/или протекают без существенных выбросов углерода, предпочтительно без выбросов углерода.

Таким образом, настоящее изобретение относится к способу получения заявленных содержащих концевой атом галогена, не содержащих углерод жидких силоксановых соединений-носителей водорода из соединения на основе диоксида кремния и/или соединения на основе силиката, предпочтительно из соединения на основе диоксида кремния и/или силиката (В), без необходимости использования углеродсодержащего реагента и/или без существенных выбросов углерода, предпочтительно без выбросов углерода.

Настоящее изобретение также относится к способу регенерации заявленных содержащих концевой атом галогена, не содержащих углерод жидких линейных силоксановых соединений-носителей водорода, указанный способ включает стадию гидролитического окисления заявленных содержащих концевой атом галогена, не содержащих углерод жидких линейных силоксановых соединений-носителей водорода для получения водорода и соединения (соединений) на основе диоксида кремния и/или силиката (В), и стадии превращения указанного соединения (соединений) на основе диоксида кремния и/или силиката (В) в заявленные содержащие концевой атом галогена, не содержащие углерод жидкие линейные силоксановые соединения-носители водорода, предпочтительно в такие же заявленные содержащие концевой атом галогена, не содержащие углерод жидкие линейные силоксановые соединения-носители водорода, в указанном способе не требуется использование углеродсодержащего реагента и/или он протекает без существенных выбросов углерода, предпочтительно без выбросов углерода.

В одном варианте осуществления настоящее изобретение относится к способу получения содержащего концевой атом галогена, не содержащего углерод жидкого линейного силоксанового соединения (соединений)-носителя водорода, включающему пути проведения реакции Y или Z, включающие следующие последовательные стадии:

- получение соединения на основе диоксида кремния и/или соединения на основе силиката,

* в случае пути проведения реакции Y:

- проведение стадии восстановления соединения на основе диоксида кремния и/или соединения на основе силиката с получением кремния,

* в случае пути проведения реакции Z:

- проведение стадии галогенирования соединения на основе диоксида кремния и/или соединения на основе силиката с получением тетрагалогенида кремния, и

- проведение стадии восстановления тетрагалогенида кремния с получением кремния;

* в случае путей проведения реакции Y и Z:

- проведение стадии гидрогалогенирования кремния с получением галогенсилана, и

- проведение стадии гидролиза галогенсилана с получением содержащего концевой атом галогена, не содержащего углерод жидкого линейного силоксанового соединения (соединений)-носителя водорода.

Силикат/диоксид кремния.

В одном варианте осуществления настоящего изобретения, т.е. если качестве исходного вещества в способе получения/регенерации силоксана используют силикат, предпочтительно можно использовать дополнительную обработку (например, выпаривание растворителя, химическую обработку кислотой, пиролиз) силиката с получением диоксида кремния (SiO2), последний используют в качестве исходного вещества в способе получения силоксана.

В одном варианте осуществления настоящего изобретения соединение на основе диоксида кремния и/или силиката можно подвергнуть дополнительной механической обработке, например, размолу и/или просеиванию, до проведения стадии восстановления при использовании пути проведения реакции Y и/или до проведения стадии галогенирования при использовании пути проведения реакции Z.

В одном варианте осуществления настоящего изобретения, относящемуся к пути проведения реакции Y, начальную стадию восстановления соединения на основе диоксида кремния и/или соединения на основе силиката с получением кремния можно провести в одну или две стадии; например, по методике одностадийного восстановления или по методике двухстадийного восстановления с получением промежуточного SiO.

Для задач настоящего описания и прилагаемой формулы изобретения для отдельных стадий реакции используют приведенную ниже нумерацию:

* в случае пути проведения реакции Z,

- галогенирование соединения на основе диоксида кремния и/или силиката с целью получения тетрагалогенида кремния соответствует стадии 2(a); для проведения стадии 2(a) можно использовать любой подходящий источник галогенида при условии, что он обеспечивает получение тетрагалогенида кремния;

стадия 3(а') и/или стадия 3(b) соответствует восстановлению тетрагалогенида кремния с получением кремния;

стадия 3(а') и/или стадия 3(b) соответствует восстановлению тетрагалогенида кремния с получением кремния;

* в случае пути проведения реакции Y:

- стадия 2(c) соответствует одностадийному восстановлению соединения на основе диоксида кремния и/или соединения на основе силиката с получением кремния;

- стадии 2(b) и 3(c) соответствуют двухстадийному восстановлению соединения на основе диоксида кремния и/или соединения на основе силиката с получением кремния;

* в случае путей проведения реакции Y и Z:

- стадия 4 соответствует гидрогалогенированию кремния с получением галогенсилана;

- стадия 5 соответствует гидролизу галогенсилана с получением содержащего концевой атом галогена, не содержащего углерод жидкого линейного силоксанового соединения (соединений)-носителя водорода.

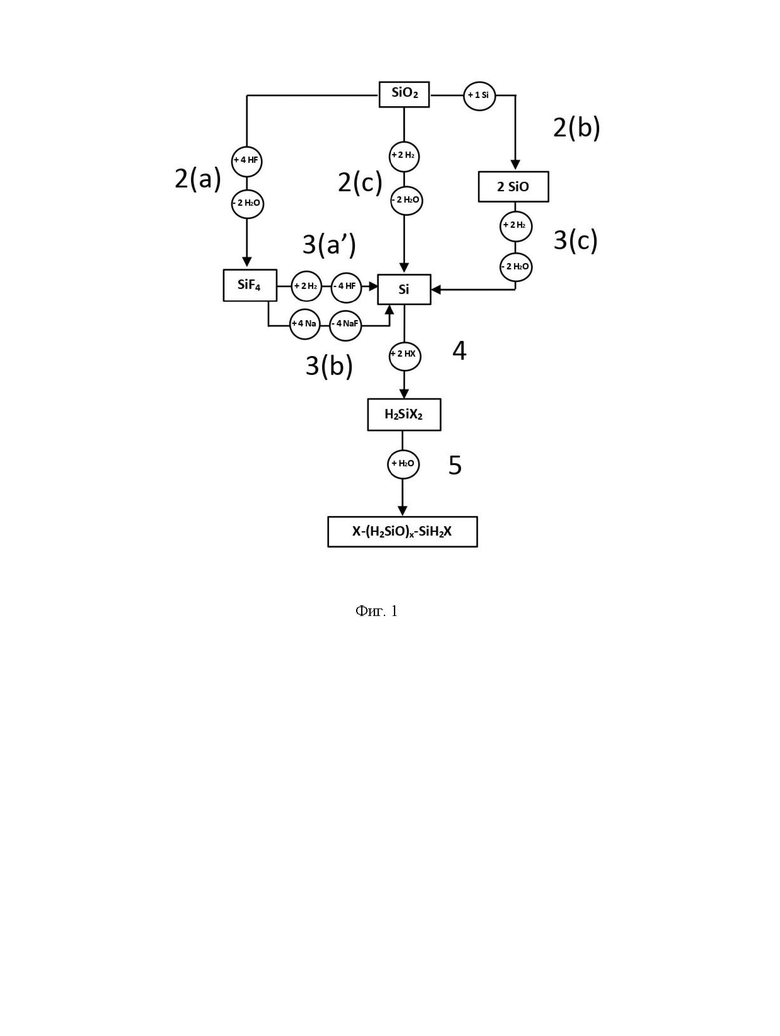

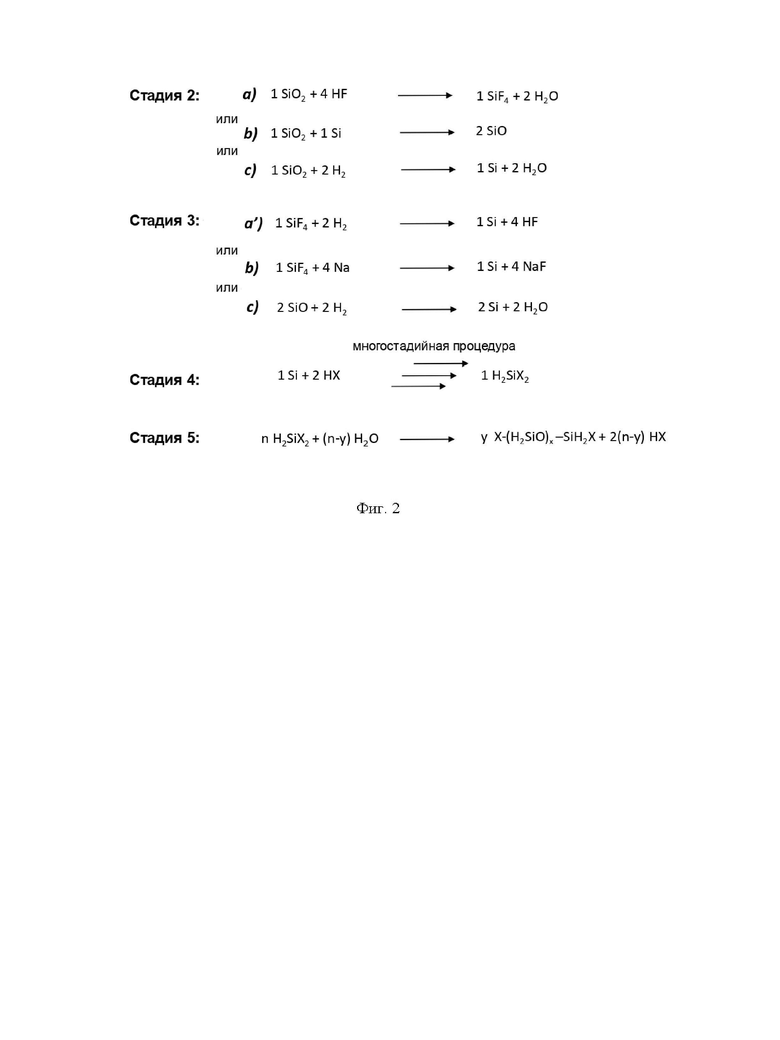

Для иллюстрации, но не для ограничения на фиг. 1 подробно описан пример способа получения силоксана и на фиг. 2 представлены примеры отдельных стадий способа.

- Фиг. 2, стадия 3(b): в случае, если в качестве восстановительного реагента используют Na (стадия 3(b)), то образующиеся 4 экв. NaF повторно используют и получают 4 экв. Na и 4 экв. HF способом, который не раскрыт в настоящем изобретении.

- Фиг. 2, стадия 3(c): в случае, если проводят восстановление SiO с использованием газообразного водорода (стадия 3(c)), то образуется 2 экв. Si. 1 экв. Последнего можно с успехом повторно направить на стадию 2(b), чтобы избежать любого добавления Si при проведении способа, и еще 1 экв. ("избыточное" количество) успешно расходуется на следующей стадии 4 способа.

- Фиг. 2: стадия 4 способа получения представляет собой многостадийную процедуру, которая не раскрыта полностью в настоящем изобретении.

В одном варианте осуществления настоящее изобретение относится к способу регенерации содержащего концевой атом галогена, не содержащего углерод жидкого линейного силоксанового соединения (соединений)-носителя водорода, включающему гидролитическое окисление содержащего концевой атом галогена, не содержащего углерод жидкого линейного силоксанового соединения (соединений)-носителя водорода для получения водорода и соединения на основе диоксида кремния и/или силиката (В), с последующим проведением реакции по пути Y или Z, включающему следующие последовательные стадии:

* в случае пути проведения реакции Y:

- проведение стадии восстановления соединения на основе диоксида кремния и/или соединения на основе силиката (В) с получением кремния,

- проведение стадии гидрогалогенирования кремния с получением галогенсилана, и

- проведение стадии гидролиза галогенсилана с регенерацией содержащего концевой атом галогена, не содержащего углерод жидкого линейного силоксанового соединения (соединений)-носителя водорода, предпочтительно такого же содержащего концевой атом галогена, не содержащего углерод жидкого линейного силоксанового соединения (соединений)-носителя водорода;

* в случае пути проведения реакции Z:

- проведение стадии галогенирования соединения на основе диоксида кремния и/или соединения на основе силиката (В) с получением тетрагалогенида кремния,

- проведение стадии восстановления тетрагалогенида кремния с получением кремния,

- проведение стадии гидрогалогенирования кремния с получением галогенсилана, и

- проведение стадии гидролиза галогенсилана с регенерацией содержащего концевой атом галогена, не содержащего углерод жидкого линейного силоксанового соединения (соединений)-носителя водорода, предпочтительно такого же содержащего концевой атом галогена, не содержащего углерод жидкого линейного силоксанового соединения (соединений)-носителя водорода.

Указанное регенерированное содержащее концевой атом галогена, не содержащее углерод жидкое линейное силоксановое соединение (соединения)-носитель водорода можно с успехом использовать в способе получения водорода, предлагаемом в настоящем изобретении, это обеспечивает возможность повторного запуска цикла.

Существенным преимуществом, обеспечиваемым полигидросилоксановыми соединениями, предлагаемые в настоящем изобретении, использующимися в качестве носителей энергии на основе водорода, является то, что их полный гидролиз во время проведения способа выделения водорода приводит к образованию только соединения (соединений) на основе диоксида кремния/силиката (В); указанное соединение (соединения) на основе диоксида кремния/силиката (В) является непосредственным исходным веществом для экологически благоприятного и/или протекающего без существенных выбросов углерода способа, подробно описанный и атом-экономичный способ регенерации обеспечивает извлечение точного количества исходного жидкого топлива.

Стадия 2(a) - галогенирование продуктов типа диоксид кремния/силикат (путь проведения реакции Z)

В одном варианте осуществления настоящего изобретения описана методика галогенирования соединения на основе диоксида кремния/силиката (В) с помощью источника галогенида для получения тетрагалогенида кремния. Можно с успехом использовать любой источник галогенида. Предпочтительным источником галогенида является галогенид водорода; указанным галогенидом водорода может с успехом являться водный раствор или газ, например, фторид водорода (HF). Так, например, если для проведения стадии галогенирования используют фторид водорода, то образуются тетрафторид кремния и вода, являющаяся побочным продуктом; воду можно собрать, чтобы повторно использовать на следующей стадии способа, или подвергнуть электролизу с получением газообразных водорода и кислорода, первый, например, непосредственно расходуется на следующей стадии способа.

Стадия 2(b) - восстановление продуктов типа диоксид кремния/силикат с получением SiO (путь проведения реакции Y - первая стадия двухстадийного восстановления)

В одном варианте осуществления настоящего изобретения описана методика восстановления соединения на основе диоксида кремния/силиката (В) в присутствии элементарного кремния для получения SiO. Можно с успехом использовать любой источник элементарного кремния. Предпочтительным источником элементарного кремния является металлургический кремний. Поскольку на стадии восстановления используют элементарный кремний, то образуются 2 экв. SiO в пересчете на 1 экв. подвергнутого превращению силиката; образовавшийся SiO, например, непосредственно расходуется на стадии 3(c) способа.

Пример методики получения Si из соединения на основе диоксида кремния/силиката (В), обозначенного в этом случае, как диоксид кремния (SiO2), которая включает комбинацию стадий 2(b) и 3(c), представлен на фиг. 1.

Стадия 2(c) - восстановление продуктов типа диоксид кремния/силикат с получением Si (путь проведения реакции Y - одностадийное восстановление)

В одном варианте осуществления настоящего изобретения описана методика восстановления соединения на основе диоксида кремния/силиката (В) в присутствии газообразного водорода для получения элементарного кремния. Полученный элементарный кремний может являться металлургическим или фотогальваническим. В дополнение к водороду необязательно можно использовать другой газ (газы), например, инертный газ, такой как аргон или азот. Поскольку реакция восстановления соединений на основе диоксида кремния/силиката водородом является эндотермической, необходим источник тепла; можно выбрать любой источник тепла, например, технологию дугового разряда, индукционный нагрев, микроволновое излучение, термоэлектронный катод прямого накала, плазменную технологию. Особенно предпочтительным является использование плазмы; например, соответствующая плазменная технология может с успехом включать плазменную горелку, обеспечивающую образование плазменной струи. Плазменная струя предпочтительно образована из газообразного водорода с добавлением или без добавлением дополнительного газа (газов) (такого как, например, аргон), проходящего через электроды. Кремний можно ввести в содержащую водород плазменную струю в вакууме и затем провести реакцию в газовой фазе при температуре, равной от 2000 до 20000°K с получением кремния и воды. Затем кремний конденсируют и извлекают в виде твердого вещества.

В ходе реакции восстановления соединений на основе диоксида кремния/силиката газообразным водородом в качестве побочного продукта образуется вода. Образовавшуюся воду можно с успехом использовать в качестве химического реагента и/или в качестве источника тепла для других целей, и/или ее можно подвергнуть превращению в электролизере с получением газообразного водорода, и/или ее можно использовать для обеспечения работы паровой турбины для получения электричества.

Стадия 3(а') - восстановление тетрагалогенида кремния

В одном варианте осуществления настоящего изобретения описана методика восстановления тетрагалогенида кремния газообразным водородом (например, водородом, образовавшимся при электролизе воды, собранной при проведении предыдущей стадии; или водородом, извлеченным на другой стадии способа; или водородом, неизбежно полученным и собранным при проведении другого способа) для получения элементарного кремния [стадия 3(а')]. В случае, если в качестве источника тетрагалогенида кремния используют тетрафторид кремния (SiF4), то проведение стадии восстановления с использованием газообразного водорода может привести к получению элементарного кремния и выделению фторида водорода (HF), являющегося побочным продуктом [стадия 3(а')]. Указанный образовавшийся HF можно с успехом повторно добавить при проведении указанной выше стадии галогенирования [стадия 2(a)], это обеспечивает равновесный материальный баланс для стадий (2) и (3) способа получения/регенерации.

Стадия 3(b) - восстановление тетрагалогенида кремния

В одном варианте осуществления настоящего изобретения описана методика восстановления тетрагалогенида кремния металлическим восстановительным реагентом для получения элементарного кремния. В качестве металлического восстановительного реагента можно с успехом выбрать щелочные металлы, например, натрий. Проведение стадии восстановления с использованием щелочного металла, такого как натрий, может привести к получению элементарного кремния и выделению фторида натрия (NaF), последний можно с успехом повторно использовать в многостадийной процедуре регенерации Na и HF. Указанный регенерированный Na можно с успехом повторно использовать в качестве восстановительного реагента на стадии 3(b), описанной в настоящем изобретении, это обеспечивает равновесный материальный баланс. Указанный регенерированный HF можно с успехом повторно использовать, например, на стадии 2(a) способа, это обеспечивает равновесный материальный баланс.

Стадия 3(c) - восстановление SiO газообразным водородом

В одном варианте осуществления настоящего изобретения описана методика восстановления SiO газообразным водородом для получения элементарного кремния. Часть полученного элементарного кремния можно с успехом повторно добавить при проведении стадии 2(b), чтобы избежать любого добавления элементарного кремния при проведении способа, другая часть ("избыточное" количество") полученного элементарного кремния непосредственно расходуется на следующей стадии гидрогалогенирования 4 способа.

Стадия 4 - гидрогалогенирование элементарного кремния В одном варианте осуществления настоящего изобретения описана методика гидрогалогенирования элементарного кремния для получения галогенсиланов, например, моногалогенсилана (H3SiX), дигалогенсилана (H2SiX2), тригалогенсилана (HSiX3) и/или тетрагалогенсилана (SiX4), или смеси этих соединений (X обозначает галогенид). Предпочтительно, если элементарный кремний, использующийся на стадии гидрогалогенирования, получают на предыдущей стадии способа. Для проведения указанного гидрогалогенирования элементарного кремния с получением дихлорсилана (H2SiCl2) и/или трихлорсилана (HSiCl3), и/или тетрахлорсилана (SiCl4) предпочтительным источником галогенида водорода является хлорид водорода (HCl); указанным хлоридом водорода может с успехом являться водный раствор или газ. В случае, если используют хлорид водорода, способ можно проводить так, чтобы перераспределять HSiCl3, который является основным продуктом реакции гидрохлорирования кремния, путем катализируемой реакции диспропорционирования с получением смеси H3SiCl, H2SiCl2, HSiCl3 и SiCl4. SiCl4 можно с успехом повторно использовать путем проведения реакции восстановления газообразным водородом в присутствии элементарного кремния с получением смеси H2SiCl2, HSiCl3 и SiCl4. Предпочтительно, если элементарный кремний, использующийся на стадии восстановления SiCl4, получают на предыдущей стадии способа. Газообразным водородом, использующимся на стадии восстановления SiCl4, с успехом может являться побочный продукт, полученный на другой стадии способа, например, полученный на стадии гидрогалогенирования элементарного кремния, описанной выше. Путем проведения нескольких последовательных стадий разделения и очистки можно обеспечить выделение чистого H2SiCl2 (или, в общем случае, H2SiX2, где X обозначает галоген), который может непосредственно расходоваться на следующей стадии (5) способа.

В одном варианте осуществления настоящего изобретения до добавления воды проводят стадию конденсации галогенсиланов (реагент H2SiX2), в ходе которой температуру реакционной среды поддерживают равной от -50 до 0°С, предпочтительно от -45 до -25°С.

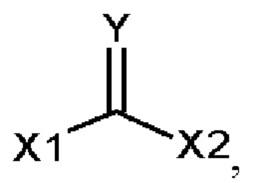

Стадия 5 - регулируемый гидролиз галогенсиланов В одном варианте осуществления настоящего изобретения описана методика регулируемого гидролиза галогенсиланов с использованием воды для получения/регенерации силоксановых соединений-носителей водорода. В случае, если для проведения указанного регулируемого гидролиза в качестве источника галогенсилана используют H2SiCl2, в качестве побочного продукта образуется HCl. Образовавшийся HCl можно с успехом повторно добавить при проведении стадии 4 способа. В случае, если для проведения указанного регулируемого гидролиза в качестве источника галогенсилана используют H2SiF2, в качестве побочного продукта образуется HF. Образовавшийся HF можно с успехом повторно добавить при проведении стадии 2(a) способа. Указанный гидролиз можно с успехом провести при рабочих условиях, характеризующихся тем, что молярное отношение [H2O/H2SiX2] равно меньше 0,99, предпочтительно меньше 0,98; в одном варианте осуществления настоящего изобретения это отношение равно больше 0,2, предпочтительно больше 0,25, например, больше 0,3. Указанный гидролиз можно с успехом провести в регулируемой атмосфере, например, в атмосфере аргона, азота... Указанный гидролиз можно с успехом провести в присутствии растворителя. Можно использовать любой растворитель, например, диэтиловый эфир, тетрагидрофуран, метилтетрагидрофуран, циклогексан, метилциклогексан, дихлорметан, пентан, гептан, толуол, декагидронафталин; особенно предпочтительными являются пентан и дихлорметан. Указанный гидролиз можно с успехом провести при рабочих условиях, характеризующихся тем, что объем растворителя в пересчете на массу H2SiX2 равен меньше 10, предпочтительно меньше 8. Указанный гидролиз можно с успехом провести при рабочих условиях, характеризующихся тем, что скорость добавления воды в реакционную среду предпочтительно равна больше 0,05 мл/мин.

В одном варианте осуществления настоящего изобретения эта скорость добавления воды в реакционную среду равна больше 0,05 мл воды/мин и в пересчете на 20 г H2SiX2, например, больше 0,075 мл воды/мин и в пересчете на 20 г H2SiX2, более предпочтительно, если она больше или равна 0,25 мл воды/мин и в пересчете на 20 г H2SiX2. Так, например, если реакционная среда содержит 1 кг H2SiX2, то скорость добавления воды в реакционную среду будет равна больше 2,5 мл воды/мин, предпочтительно больше 3,75 мл воды/мин, наиболее предпочтительно H2SiX2 12,5 мл воды/мин.

В одном варианте осуществления настоящего изобретения эта скорость добавления воды в реакционную среду равна меньше 5,00 мл воды/мин и в пересчете на 20 г H2SiX2, например, меньше 4,00 мл воды/мин и в пересчете на 20 г H2SiX2, более предпочтительно меньше 3,50 мл воды/мин и в пересчете на 20 г H2SiX2).

Указанный гидролиз можно с успехом провести при рабочих условиях, характеризующихся тем, что объем растворителя в пересчете на массу воды равен меньше 50 мл/г, предпочтительно меньше 45 мл/г.

Указанный гидролиз является экзотермической реакцией. Поэтому в течение всего времени проведения реакции температуру реакционной среды предпочтительно поддерживать равной от -50 до +100°С, например, от -50 до +50°С, более предпочтительно от -40 до 30°С.

Во время проведения стадии добавления воды температуру реакционной среды предпочтительно поддерживать равной от -50 до 0°С, более предпочтительно от -45 до -25°С.

После окончания добавления воды реакция продолжает протекать и реакционной среде дают нагреться до температуры, не превышающей 30°С.Так, например, реакционной среде дают нагреться от температуры, равной -30°С, до температуры, равной 20°С, в течение определенного промежутка времени, например, в течение 1 ч и 30 мин.

Указанный гидролиз можно с успехом провести в присутствии реагента обрыва цепи, предпочтительно не содержащего углерод реагента обрыва цепи, например, H3SiCl, HSiCl3 и т.п.

Иллюстративны пример уравнения, иллюстрирующего химическое равновесие, возникающее во время проведения стадии 5, предлагаемой в настоящем изобретении, представлен ниже:

n⋅H2SiCl2+(n-у)⋅H2O→y⋅Cl-(H2SiO)x-SiH2Cl+2(n-у)⋅HCl

где n, у, z, х обозначают целые числа, n обозначает количество молекул H2SiCl2, содержащихся в реакционной среде, у обозначает количество полимерных цепей состава Cl-(H2SiO)x-SiH2Cl, где х обозначает количество повторяющихся звеньев (H2SiO).

Можно с успехом провести заключительные стадии обработки, такие как стадии промывки водой, содержащей или не содержащей неорганическое основание, удаление газа, стадии сушки, нейтрализация, перегонка при пониженном давлении и т.п.

В одном варианте осуществления настоящего изобретения жидкое линейное соединение (соединения)-носитель водорода получают путем перегонки неочищенной реакционной смеси при пониженном давлении; жидкое линейное соединение (соединения)-носитель водорода представляет собой тяжелую фракцию.

В одном варианте осуществления настоящего изобретения количество энергии, необходимое для проведения всего способа получения силоксанового носителя водорода формулы (I), может составлять от 1 до 200 кВт⋅ч/(кг полученного силоксана), например, от 1 до 35 кВт⋅ч/(кг полученного силоксана).

В одном варианте осуществления настоящего изобретения количество энергии, необходимое для проведения всего способа регенерации силоксанового носителя водорода формулы (I), может составлять от 1 до 2000 кВт⋅ч/(кг выделившегося Н2), например, от 1 до 400 кВт⋅ч/(кг выделившегося Н2).

В одном варианте осуществления настоящего изобретения количество энергии, необходимое для проведения стадии 2(a) способа получения/регенерации силоксанового носителя водорода формулы (I), может составлять от 1 до 50 кВт⋅ч/(кг полученного SiF4).

В одном варианте осуществления настоящего изобретения температура при проведении методики получения SiF4 на стадии 2(a) способа получения/регенерации силоксанового носителя водорода формулы (I) может меняться в широких пределах и предпочтительно может находиться в диапазоне от 0 до 1000°С.

В одном варианте осуществления настоящего изобретения давление при проведении методики получения SiF4 на стадии 2(a) способа получения/регенерации силоксанового носителя водорода формулы (I) может меняться в широких пределах и предпочтительно может находиться в диапазоне от 1 до 1×107 Па.

В одном варианте осуществления настоящего изобретения стадия 2(a) способа получения/регенерации силоксанового носителя водорода формулы (I) характеризуется тем, что смесь фторид водорода (HF)/соединение на основе силиката (В) обладает молярным отношением, большим или равным 1. В одном варианте осуществления настоящего изобретения указанная смесь HF и соединения на основе силиката (В) характеризуется молярным отношением HF/(B), которое составляет от 4 до 100.

В одном варианте осуществления настоящего изобретения количество отдельных операций (например, реакция, разделение, очистка и т.п.), необходимых на стадии 2(a) способа получения/регенерации силоксанового носителя водорода формулы (I), может составлять от 1 до 10.

В одном варианте осуществления настоящего изобретения количество энергии, необходимое для проведения стадии 2(b) способа получения/регенерации силоксанового носителя водорода формулы (I), может составлять от 1 до 50 кВт⋅ч/(кг полученного SiO).

В одном варианте осуществления настоящего изобретения температура при проведении методики получения SiO на стадии 2(b) способа получения/регенерации силоксанового носителя водорода формулы (I) может меняться в широких пределах и предпочтительно может находиться в диапазоне от 1000 до 2000°С.

В одном варианте осуществления настоящего изобретения давление при проведении методики получения SiO на стадии 2(b) способа получения/регенерации силоксанового носителя водорода формулы (I) может меняться в широких пределах и предпочтительно может находиться в диапазоне от 1 до 1×107 Па. Более предпочтительно, если давление находится в диапазоне от 100 до 10000 Па.

В одном варианте осуществления настоящего изобретения стадия 2(b) способа получения силоксанового носителя водорода формулы (I) отличается тем, что смесь соединение на основе силиката (B)/Si обладает молярным отношением, большим или равным 0,1. В одном варианте осуществления настоящего изобретения указанная смесь соединения на основе силиката (В) и Si характеризуется молярным отношением соединение (B)/Si, которое составляет от 0,5 до 1,5. Предпочтительно, если молярное отношение соединение на основе силиката (B)/Si равно 1.

В одном варианте осуществления настоящего изобретения количество отдельных операций (например, реакция, разделение, очистка и т.п.), необходимых на стадии 2(b) способа получения/регенерации силоксанового носителя водорода формулы (I), может составлять от 1 до 10.

В одном варианте осуществления настоящего изобретения количество энергии, необходимое для проведения стадии 2(c) способа получения/регенерации силоксанового носителя водорода формулы (I), может составлять от 1 до 50 кВт⋅ч/(кг полученного Si).

В одном варианте осуществления настоящего изобретения температура при проведении методики получения Si на стадии 2(c) способа получения/регенерации силоксанового носителя водорода формулы (I) может меняться в широких пределах и предпочтительно может находиться в диапазоне от 30 до 6000°С.

В одном варианте осуществления настоящего изобретения давление при проведении методики получения Si на стадии 2(c) способа получения/регенерации силоксанового носителя водорода формулы (I) может меняться в широких пределах и предпочтительно может находиться в диапазоне от 1 до 1×107 Па. Более предпочтительно, если давление находится в диапазоне от 10 до 10000 Па.