(54) СПОСОБ ШЛИФОВАНИЯ И УСТРОЙСТВО ДЛЯ ШЛИФОВАНИЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ электроабразивного шлифования | 1988 |

|

SU1516264A1 |

| СПОСОБ ЭЛЕКТРОАБРАЗИВНОГО ШЛИФОВАНИЯ ВНУТРЕННИХ ПОВЕРХНОСТЕЙ СЛОЖНОЙ ФОРМЫ | 2015 |

|

RU2602590C1 |

| Способ контроля глубины врезания абразивного круга при шлифовании | 1985 |

|

SU1247252A1 |

| Способ поддержания мощности шлифования | 1982 |

|

SU1000251A2 |

| Устройство для управления шлифовальным станком | 1984 |

|

SU1223207A1 |

| Способ управления процессом шлифования | 1980 |

|

SU956257A2 |

| Способ круглого шлифования | 1984 |

|

SU1248768A1 |

| СПОСОБ АЛМАЗНО-ЭЛЕКТРОХИМИЧЕСКОГО ШЛИФОВАНИЯ МЕТАЛЛОВ И СПЛАВОВ С НИЗКОЙ ТВЕРДОСТЬЮ | 2020 |

|

RU2737292C1 |

| Устройство для автоматического управления шлифовальным станком | 1980 |

|

SU1059545A1 |

| Способ управления внутришлифовальным станком | 1982 |

|

SU1071414A2 |

1

Изобретение относится к электрофизическим и электрохимическим методам обработки, в частности к электроабразивному шлифованию деталей из токопроводящих материалов.

Известен способ шлифования токопроводящих материалов, при котором управляют поперечной подачей шлифовального круга, поддерживая при этом постоянное значение мощности шлифования 1.

Недостатком известного способа является значительный износ щли.фовального круга, что вызывает необходимость частой правки кругов, в результате чего снижается производительность обработки.

Известно устройство для шлифования, содержащее систе.му автоматического управления поперечной подачей шлифовального круга, включающую узел сравнения, чувствительный элемент, привод поперечной подачи круга, цепь обратной связи, состоящую из последовательно включенных приво-, да вращения круга и датчика мощности, и запоминающее устройство.

Известное устройство осуществляет автоматическое управление процессом щлифования путем стабилизации мощности

щлифования. Стабилизация мощности шлифования осуществляется путем включения и отключения двигателя поперечной подачи в зависимости от мгновенного значения мощности шлифования 1.

Недостатком указанного устройства является то, что при изменении размера обрабатываемой детали, размера инструмента и других технологических параметров требуется изменение величины задающего сигнала и установка его с большой точ10ностью в зависимости от изменившихся условий обработки. Кроме того, с помощью известного устройства невозможно определить уровень мощности, который необходимо поддерживать для оптимизации процесса в каждом конкретном случае.

Целью изобретения является повыщение производительности путем повьииения износостойкости щлифовальных кругов при электроабразивном шлифовании и сокращении времени тем самым на их правку и замену.

Поставленная цель достигается тем, что в процессе врезания круга осуществляют контроль производной от мощности щлифования по времени, при этом врезание круга ведут при постоянной скорости его поперечной подачи до момента достижения наперед заданного значения производной, фиксируют в этот момент величину мощности шлифования и принимают ее за эталонную в процессе дальнейшей обработки.

Для реализации предлагаемого способа в устройство для шлифования дополнительно введены второй узел сравнения, блок задания, блок дифференцирования и переключатель, причем блок задания и блок дифференцирования подключены своими выходами к двум различным входам второго узла сравнения, а вход блока дифференцирования подключен к выходу датчика мощности, выход второго узла сравнения подключен к переключателю, один контакт которого включен между выходом датчика мощности и вторым входом первого узла сравнения, а другой - между входом запоминающего устройства и вторым входом первого узла сравнения.

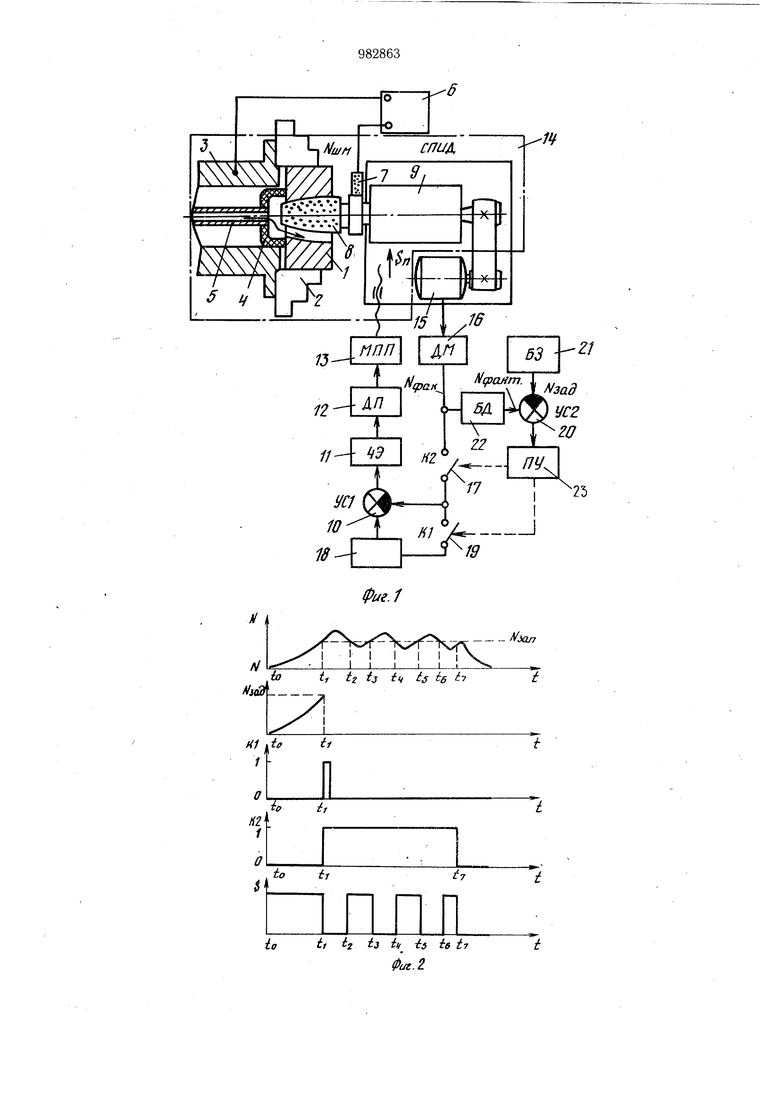

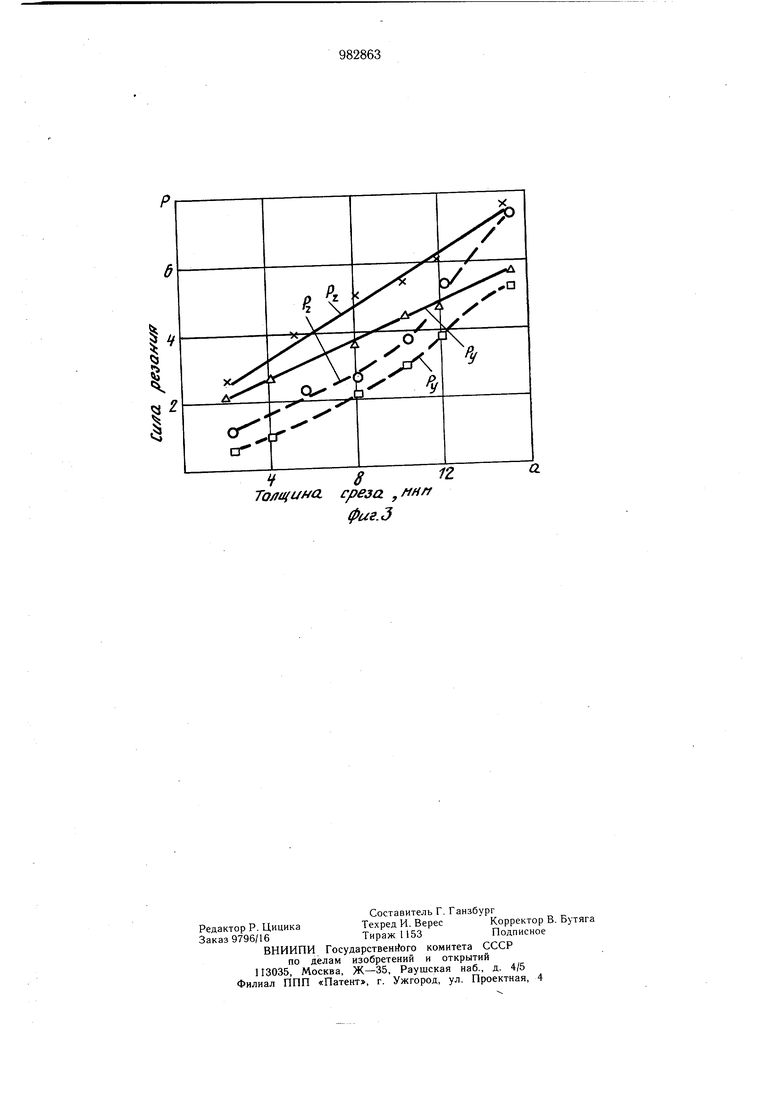

На фиг. 1 показана схема предлагаемого устройства; на фиг. 2 - графики, поясняющие работу устройства по предлагаемому способу; на фиг. 3 - зависимости усилий резания от глубины внедрения абразивного зерна.

Устройство (фиг. 1) состоит из обрабатываемой детали 1, закрепленной в держателях 2, размещенных на шпинделе 3.

Внутри шпинделя 3 встроена чашеобразная втулка 4, соприкасающаяся с необрабатываемой поверхностью детали 1 и соединенная с трубопроводом 5. К шпинделю 3 подведен плюс источника тока 6. Минус источника тока подключен с помощью щеточного устройства 7 к вращающемуся щлифовальному кругу 8. Шлифовальный круг неподвижно закреплен на щпинделе 9. Кроме того, устройство содержит систему автоматического управления подачей, включающую в себя узел сравнения (УС1) 10, подключенную к его выходу цепь прямого тракта, состоящую из последовательно включенных чувствительного элемента (ЧЭ) 11, двигателя подачи (ДП) 12, механизма поперечной подачи (МПП) 13, системы «станок-приспособление-деталь (СПИД) 14. Автоматическая система управления содержит также цепь обратной связи, состоящую из последовательно включенных двигателя вращения инструмента (ДВИ) 15, датчика мощности (ДМ) 16 и контакта (2) 17, подключенную своим выходом к первому входу узла сравнения УС1, и запоминающее устройство (ЗУ) 18, подключенное своим выходом к второму входу узла сравнения УС1, а входом через контакт (Ksl) 19 к первому входу узла сравнения УС1. Автоматическая система управления включает в себя также канал управления по производной от мощности, содержащий второй узел сравнения (УС2) 20, подключенные к его входам вь1ходы блока, задания (БЗ) 21 и блока диффренцирования (БД) 22, вход которого подключен к выходу датчика мощности 16. Выход второго узла сравнения 20 соединен с входом переключателя (ПУ) 23, включающего в себя контакты К1 (19) и К2 (17).

Устройство работает следующим образом.

Для осуществления обработки деталь I закрепляют в держателях 2, вводят ее в соприкосновение с втулкой . 4. Включают привод вращения детали и двигатель вращения инструмента, после чего от источника тока 6 подают технологический ток напряжением 5-7 В. Одновременно с подачей технологического тока в зазор подают электролит, обеспечивая при этом полное заполнение зазора. В результате протекания электрохимических процессов поверхностный слой детали растравливается на глубину 2-5 мкм, приобретая при этом пониженные прочностные свойства.

После выполнения указанных операций включают систему автоматического управления подачей шлифовального круга.

Сигнал от запоминающего устройства ЗУ поступает через узел сравнения УС1 на чувствительный релейный элемент ЧЭ, который включает постоянную поперечную подачу. Движение подачи создается двигателем 12, а величина задается механизмом поперечной подачи 13. Величину подачи, предварительно рассчитанную, задают несколько большей, чем скорость электрохимического растворения детали. Обычно она составляет 0,2-0,3 мм/мин. После того как произведено касание (момент времени to, фиг. 2) алмазные зерна начинают внедряться в обрабатываемый материал с постоянной скоростью. При этом мощность резания растет не скачком и затем линейно, как в случае обычного шлифования, а по кривой, приближающейся к экспоненте (фиг. 3, сплошными линиями- показаны силы резания на единичном зерне при резании стали Х18Н9Т со скоростью V 1 м/с и передним углом у 0°, пунктирными линиями - силы резания при тех же условиях, но по предварительно растравленной в течение Т 0,115 с поверхности) . Экспонфциальный характер возрастания мощности резания обуславливает постоянное возрастание производной от мощности по времени при постоянной скорости подачи, причем по величине производной можно судить об уровне внедрения абразивных зерен в дефектный слой.

После того как производная по мощности достигнет наперед заданной величины, формируемой блоком задания БЗ в момент времени ti (фиг. 2), сигнал на выходе узла сравнения УС2 станет положительным, и срабатывает переключатель ПУ. Переключатель включит до конца работы контакт К2; и включит, а через небольшой промежуток времени, необходимый для запоминания фактической мощности, включит контакт К1. На фиг. 2 показаны положения контактов К1 и К2 в процессе работы устройства. Единицей показано положение, соответствующее замкнутому состоянию контакта, а нулем - разомкнутому,

После того как запоминающее устройство запомнит уровень мощности в момент t|, дальнейшее повышение мощности приведет к выключению подачи, так как на чувствительный элемент ЧЭ поступит с узла сравнения УС1 отрицательный сигнал. В дальнейшем система будет работать в режиме стабилизации мощности, включая. в моменты времени tj, t4, te поперечную по-. дачу и выключая в моменты времени ta, tj, когда фактическая- мощность соответственно больше или меньше зафиксированного в момент ti значения вплоть до выключения поперечной подачи в момент t.

Таким образом, осуществляя процесс шлифования по предлагаемому способу с помощью предлагаемого устройства можно обеспечить внедрение абразивных зерен шлифовального круга на глубину, не превышающую глубины дефектного слоя, создаваемого в результате электрохимической обработки.

Как показали исследования, при внед; рении абразивного зерна на глубину,, не превышающую глубину г.редразрушенного слоя, условия его работы существенно отличаются от обычных. Это проявляется прежде всего в изменении самого характера процесса стружкообразования. Установлено, что в ЭТИ)} условиях отделяемый слой материала практически не претерпевает пластических деформаций, т. е. отсутствует пластическое течение срезаемого материала по передней грани режущего эле мента. Этому соответствуют чрезвычайно низкие усилия и температура резания. Последнее предопределяет низкий износ абразивного инструмента.

Таким образом, изобретение позволяет повысить производительность электроабразивного шлифования путем повышения износостойкости, шлифовальных кругов

и сокращения времени тем самым на их правку и замену.

Формула изобретения

5 наперед заданного значения производной, фиксируют в этот момент величину мощности шлифования и принимают ее за эталонную в процессе дальнейшей обработки

0 узел сравнения, блок задания, блок дифференцирования и переключатель, причем блок задания и блок дифференцирования подключены своими выходами к двум различным входам второго узла сравнения,а вход блока дифференцирования подключен .к выходу датчика мощности, выход второго узла сравнения подключен к переключателю, один контакт которого включен между выходом датчика мощности и вторым входом первого узла сравнения, а другой -

между входом запоминающего устройства и вторым входом первого узла сравнения.

Источники информации, принятые во внимание при экспертизе 1. Михелькевич В. Н. Автоматическое . управление шлифованием. М., «Машино5 строение, 1975, с. 170

t, iz is 4 ii ie Ь

Алг/7 Фиг. 2

Авторы

Даты

1982-12-23—Публикация

1981-01-16—Подача