Область техники, к которой относится изобретение

Настоящее изобретение относится к технической области переработки полезных ископаемых, в частности к способу и системе интеллектуальной сортировки на основе динамической регулировки порогового значения.

Уровень техники

Китай располагает большим количеством запасов фосфоритных руд, в основном сосредоточенных в пяти провинциях Юньнань, Хубэй, Гуйчжоу, Сычуань и Хунань. Распределение фосфатных рудников является концентрированным, здесь мало полезных ископаемых, много бедных рудников, мало легких по переработке руд и много сложных по переработке руд. Однако, за исключением провинций Юньнань и Гуйчжоу, большинство фосфатных руд в Китае относятся к средним и бедным, с природным содержанием ниже 27, а тип фосфатного концентрата с содержанием 32 или 34 или выше необходимо получать посредством процессов обогащения. Однако кристаллические частицы фосфоритной руды чрезвычайно мелкие, а распределение примесей сложное, что приводит к высоким требованиям к процессу обогащения для получения высококачественного фосфатного концентрата.

Традиционные методы обогащения в основном включают прямую флотацию, прямо-обратную флотацию, обратную флотацию, двойную обратную флотацию, обогащение в тяжелой среде, комбинированное обогащение в тяжелой среде-флотация и т.д. В современной технологии переработки фосфоритных руд флотация по-прежнему является преобладающим способом сортировки. Однако высокие энергозатраты, высокий расход препаратов, хвосты водной очистки флотации фосфоритных руд делают себестоимость получения фосфатного концентрата слишком высокой, а вопрос экологичности становится все более актуальным. С развитием технологий в различных отраслях промышленности появляется все больше новых методов обогащения, а также начинает применяться технология рентгеновской (X-ray) сортировки.

Принцип технологии рентгеновской сортировки заключается в облучении рудных блоков рентгеновскими лучами и использовании датчиков для обнаружения данных об интенсивности затухания рентгеновских лучей после прохождения через рудные блоки. Информация об интенсивности связана с уровнем содержания измеряемого элемента в рудном блоке. В соответствии с обнаруженной информацией о данных выполняется обработка изображений, анализ и идентификация, а рудные блоки идентифицируются и маркируются в соответствии с заданными параметрами сортировки. Впоследствии блоки руды ниже порогового значения выбрасываются, а блоки руды выше или равные пороговому значению подвергаются флотационной обработке на следующем этапе.

Однако при постоянном истощении добываемых в настоящее время руд и различных забоев, даже при использовании технологии рентгеновской сортировки все еще наблюдаются значительные колебания содержания сырой руды, поступающей на обогатительные фабрики.

Раскрытие сущности изобретения

Целью настоящего изобретения является создание способа переработки полезных ископаемых, основанного на интеллектуальной сортировке. Способ по настоящему изобретению применим к различным типам сортировки руды, таким как фосфатная руда, различная металлическая руда и т.д. Способ по настоящему изобретению особенно подходит для ситуаций, когда различия в сортности руды очевидны. Способ, предлагаемый изобретением, позволяет поддерживать постоянную сортность рудного порошка, поступающего в систему флотации.

Согласно одному аспекту настоящего изобретения предусмотрен способ интеллектуальной сортировки, основанный на динамической регулировке порогового значения, способ включает в себя:

этап 101: использование системы интеллектуальной сортировки для сортировки руды заданного размера частиц в соответствии с текущим пороговым значением сортности для вывода отсортированной руды;

этап 102: отсортированная руда, полученная с помощью системы интеллектуальной сортировки, измельчается для получения мелкодисперсной руды;

этап 103: определение сортности мелкодисперсной руды осуществляют для получения параметров текущего состояния мелкодисперсной руды, при этом параметры текущего состояния включают текущую комплексную сортность мелкодисперсной руды;

этап 104: расчет первого коэффициента ошибок текущей комплексной сортности на основе текущей комплексной сортности и целевой комплексной сортности, при выходе первого коэффициента ошибок за пределы диапазона настройки комплексного коэффициента ошибок расчет шага динамической регулировки для порогового значения сортности на основе текущих параметров состояния мелкодисперсной руды;

этап 105: динамическая регулировка в соответствии с шагом динамической регулировки и текущим пороговым значением сортности, чтобы получить отрегулированное текущее пороговое значение сортности, что позволит системе интеллектуальной сортировки сортировать руду заданного размера частиц в соответствии с установленным текущим пороговым значением сортности.

Прежде чем использовать систему интеллектуальной сортировки для сортировки руды заданного размера частиц в соответствии с текущим пороговым значением сортности, также включает в себя: первичную обработку необработанной руды, подлежащей обработке, для получения руды заданного размера частиц, и транспортировка руды заданного размера частиц в систему интеллектуальной сортировки.

Использование системы интеллектуальной сортировки для сортировки руды заданного размера частиц в соответствии с текущим пороговым значением сортности включает в себя: получение комплексной сортности руды для каждого заданного размера частиц; определение руды с комплексной сортностью меньше текущего порогового значения сортности как отработанной руды и выброс отработанной руды; определение руды с комплексной сортностью, равной или превышающей текущее пороговое значение, как отсортированной руды.

Измельчение отсортированной руды, полученной с помощью системы интеллектуальной сортировки, включает в себя: использование шаровой мельницы для измельчения отсортированной руды, полученной с помощью системы интеллектуальной сортировки. Система интеллектуальной сортировки представляет собой интеллектуальную рентгеновскую сортировочную машину. Первичная обработка необработанной руды для получения руды заданного размера частиц включает в себя: многоуровневую гранулометрическую обработку необработанной руды, подлежащей обработке, по размеру частиц для получения руды заданного размера частиц; при этом, каждый уровень гранулометрической обработки при многоуровневой гранулометрической обработке включает в себя дробильную и сортировочную обработку, и в соответствии с технологической последовательностью гранулометрической обработки от начальной стадии до получения руды заданного размера, размер частиц руды, полученной на каждом этапе многоуровневой гранулометрической обработки, последовательно уменьшается.

Многоуровневая гранулометрическая обработка необработанной руды включает в себя: измельчение необработанной руды, подлежащей обработке, на первом этапе гранулометрической обработки, просеивание измельченной руды на первом этапе гранулометрической обработки, руда, которая смогла пройти процесс сортировки на первом этапе гранулометрической обработки, транспортируется на второй этап гранулометрической обработки, а руда, которая не смогла пройти процесс сортировки на первом этапе гранулометрической обработки, подлежит дальнейшему дроблению на первом этапе гранулометрической обработки, до тех пор, пока она не сможет пройти процесс сортировки на первом этапе гранулометрической обработки; в соответствии с технологической последовательностью дробильной и сортировочной обработки, от второго этапа гранулометрической обработки до последнего этапа многоуровневой гранулометрической обработки, первичная обработка необработанной руды, подлежащей переработке, завершается для получения руды заданного размера частиц.

Использование системы интеллектуальной сортировки для сортировки руды заданного размера частиц в соответствии с текущим пороговым значением сортности для получения отсортированной руды включает в себя: использование подсистемы подачи для подачи руды заданного размера частиц на высокоскоростную ленту подсистемы транспортировки; высокоскоростную ленту подсистемы транспортировки, которая переходит в стабильное состояние после транспортировки руды заданного размера частиц на заданное расстояние, и руда заданного размера частиц передается в сенсорную подсистему; когда руда заданного размера частиц проходит через ленту непосредственно под источником излучения сенсорной подсистемы, в источнике излучения используются возбуждаемые рентгеновские лучи под высоким давлением для облучения руды заданного размера частиц, и рентгеновские лучи, проникающие в руду заданного размера частиц, будут в разной степени затухать из-за различного содержания измеряемых элементов; датчики, расположенные под лентой сенсорной подсистемы, собирают информацию данных о затухании, преобразуют информацию данных о затухании в фотоэлектрические цифровые сигналы и передают фотоэлектрические цифровые сигналы в подсистему интеллектуального распознавания системы интеллектуального распознавания;

подсистема интеллектуального распознавания генерирует распознавание изображений на основе фотоэлектрических цифровых сигналов и выполняет распознавание содержимого изображения для определения параметров руды заданного размера частиц, на основании текущего порогового значения сортности определяются текущие параметры сортировки и сравниваются параметры руды с текущими параметрами сортировки, чтобы пометить руду заданного размера частиц как пустую породу или высококачественную руду на основе результатов сравнения и отправить информацию о местоположении руды, помеченной как высококачественная, в блок управления впрыском подсистемы разделения;

когда руда заданного размера частиц достигает заданного положения под лентой подсистемы транспортировки, пневморазрядный пистолет подсистемы разделения под управлением блока управления впрыском распыляет руду заданного размера частиц, маркированную как высококачественная руда или пустая порода, через сопло пневморазрядного пистолета, таким образом, пустая порода и высококачественная руда сортируются, и руда заданного размера частиц сортируется с получением отсортированной руды.

После распознавания содержимого изображения для определения параметров руды заданного размера частиц руды также включает в себя: определение руды заданного размера частиц, комплексная сортность которой меньше текущего порогового значения сортности, как пустой породы, и определение руды заданного размера частиц, комплексная сортность которой больше или равна текущему пороговому значению сортности, как высококачественной руды; получение значений комплексной сортности и качества каждой пустой породы, поступающей в систему интеллектуальной сортировки, в течение первого заданного периода времени, а также получение значений комплексной сортности и качества каждой высококачественной руды, поступающей в систему интеллектуальной сортировки, в течение первого заданного периода времени;

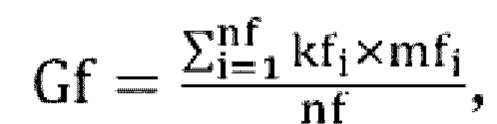

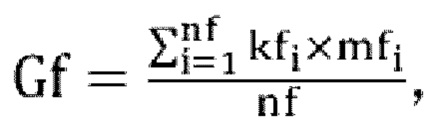

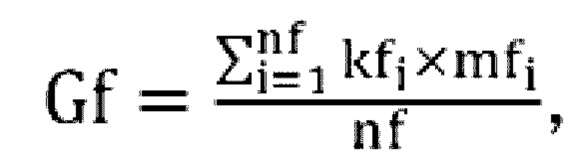

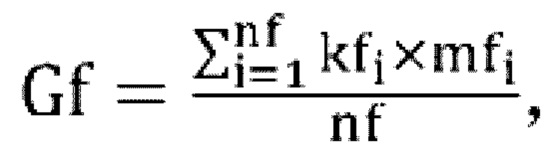

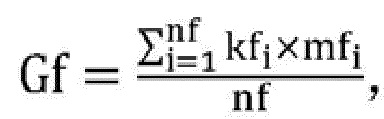

на основании комплексного значения сортности и качества каждой пустой породы проводится расчет средневзвешенной комплексной оценки пустой породы в течение первого заданного периода времени

где kfi - это комплексный коэффициент сортности i-й пустой породы за первый заданный период времени, mfi - это коэффициент качества i-й пустой породы за первый заданный период времени, nf - это количество пустой породы за первый заданный период времени;

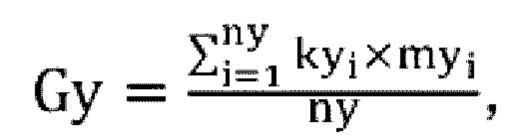

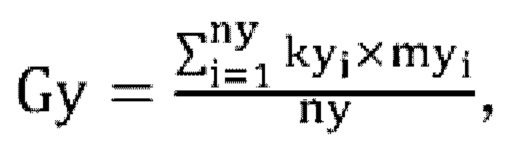

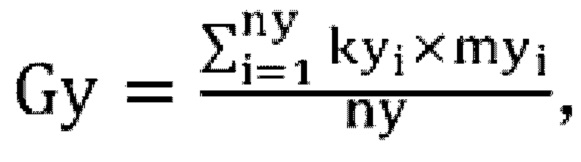

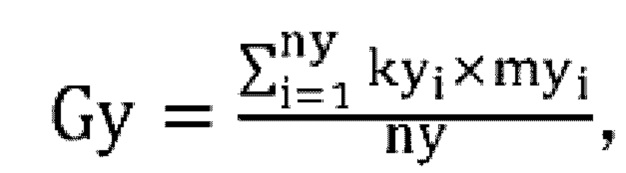

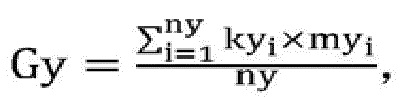

на основании комплексного значения сортности и качества каждой высококачественной руды проводится расчет средневзвешенной комплексной оценки высококачественной руды в течение первого заданного периода времени

где kyi это комплексный коэффициент сортности i-й высококачественной руды за первый заданный период времени, myi - это коэффициент качества i-й высококачественной руды за первый заданный период времени, а ny - это коэффициент качества пустой породы за первый заданный период времени.

Измельчение отсортированной руды, полученной с помощью системы интеллектуальной сортировки, для получения мелкодисперсной руды включает в себя: определение размера частиц отсортированной руды на выходе с помощью системы интеллектуальной сортировки, когда размер частиц превышает пороговое значение шарового помола, руда с размером частиц, превышающим пороговое значение шарового помола, измельчается до тех пор, пока размер частиц не станет меньше или равен пороговому значению шарового помола; когда размер частиц меньше порогового значения шарового помола, для измельчения руды, размер частиц которой меньше порогового значения шарового помола, используется шаровая мельница с получением мелкодисперсной руды. Определение содержания мелкодисперсной руды для получения текущих параметров состояния мелкодисперсной руды включает в себя: в течение второго заданного периода времени использование каждого манипулятора из множества манипуляторов для получения мелкодисперсной руды заданного качества с ленты, транспортирующей мелкодисперсную руду, в заданный периода времени; побуждение каждого манипулятора транспортировать полученную мелкодисперсную руду заданного качества в место сбора флуоресцентного анализатора по трубопроводу отрицательного давления; когда качество мелкодисперсной руды в месте сбора достигает порогового значения качества, побуждение флуоресцентного анализатора выполнить определение сортности мелкодисперсной руды для получения текущих параметров состояния мелкодисперсной руды; параметры текущего состояния включают в себя: текущую комплексную сортность мелкодисперсной руды, сортность основных элементов мелкодисперсной руды, сортность вторичных элементов мелкодисперсной руды и сортность отработанной руды мелкодисперсной руды.

Также включает в себя сбор данных о рабочем положении, состоянии передачи ленты, статистическом времени дробления, статистическом времени сортировки, статистическом времени шарового помола и статистическом времени анализа оборудования в системе интеллектуальной сортировки для определения времени задержки системы; на основе взвешенной комплексной средней сортности пустой породы и/или высококачественной руды, отсортированной системой интеллектуальной сортировки в пределах диапазона времени задержки системы, а также данных анализа содержания мелкодисперсной руды, полученных с помощью флуоресцентного монитора, определяется второй коэффициент ошибки между сортностью мелкодисперсной руды и целевой сортностью в конкретный момент; когда сортность мелкодисперсной руды в определенный момент меньше целевой сортности, а второй коэффициент ошибок превышает диапазон настройки коэффициента ошибок, ступенчатую функцию определяют на основе второго коэффициента ошибок и используют ступенчатую функцию для определения нескольких шагов, увеличивая размер шага для текущего порогового значения оценки за заранее определенный интервал времени; когда сортность мелкодисперсной руды в определенный момент больше целевой сортности, а второй коэффициент ошибок превышает диапазон настройки коэффициента ошибок, ступенчатую функцию определяют на основе второго коэффициента ошибок и используют ступенчатую функцию для определения нескольких шагов, уменьшая размер шага для текущего порогового значения оценки за заранее определенный интервал времени. Когда первый коэффициент ошибок находится в пределах заданного диапазона комплексного коэффициента ошибок, ожидается третий заданный период времени, а когда третий заданный период времени истечет, выполняется переход к этапу 101. Также включает в себя определение периода времени сопоставления данных, период времени сопоставления данных заключается в том, что для одной и той же партии руды заданного размера частиц система интеллектуальной сортировки разделяет руды с заданного размера частиц на основе текущего порогового значения сортности в момент времени Т1 и определяет сортность мелкодисперсных руд, получая разницу во времени между временем Т2 и параметром текущего состояния мелкодисперсной руды.

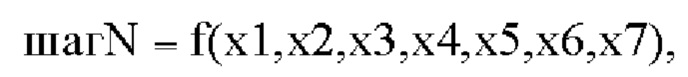

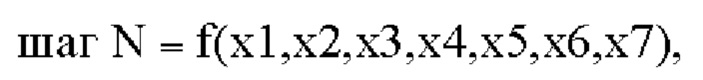

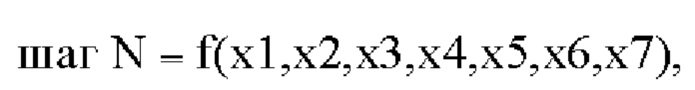

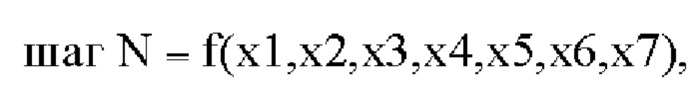

Размер шага динамической регулировки для порогового значения сортности рассчитывается на основе текущих параметров состояния мелкодисперсной руды, включая:

где x1 - это ошибка между сортностью основных элементов и целевой сортностью основных элементов; х2 - это ошибка между сортностью первых элементов и целевой сортностью первых элементов, х3 - это ошибка между сортностью вторых элементов и целевой сортностью вторых элементов, х4 - это взвешенная комплексная сортность высококачественной руды на текущий момент, х5 - это средневзвешенная комплексная сортность пустой породы на текущий момент, х6 - это количественная доля высококачественной руды, х7 - это пороговое значение текущей сортности.

Где xl является основным параметром и используется вместе с х2 и х3 в экспоненциальной зависимости; х4, х5, х6 и х7 создают точки подгонки с помощью функций подгонки и сопоставляют точки, полученные в результате комплексного расчета xl, х2 и х3, с точками подгонки, в конечном итоге получая размер шага N.

Динамическая регулировка в соответствии с шагом динамической регулировки и текущим пороговым значением сортности, чтобы получить отрегулированное текущее пороговое значение сортности, что позволит системе интеллектуальной сортировки сортировать руду заданного размера частиц в соответствии с установленным текущим пороговым значением сортности, включает в себя: когда текущая комплексная сортность меньше целевой комплексной сортности, добавление текущего порогового значения сортности с шагом динамической регулировки в качестве отрегулированного текущего порогового значения сортности, использование отрегулированного текущего порогового значения сортности в качестве текущего порогового значения сортности и переход к этапу 101; когда текущая комплексная сортность больше целевой комплексной сортности, вычитание шага динамической регулировки из текущего порогового значения сортности в качестве отрегулированного текущего порогового значения сортности, использование отрегулированного текущего порогового значения сортности в качестве текущего порогового значения сортности и переход к этапу 101. Динамическая регулировка в соответствии с шагом динамической регулировки и текущим пороговым значением сортности, чтобы получить отрегулированное текущее пороговое значение сортности, что позволит системе интеллектуальной сортировки сортировать руду заданного размера частиц в соответствии с установленным текущим пороговым значением сортности, включает в себя: когда текущая комплексная сортность меньше целевой комплексной сортности, добавление текущего порогового значения сортности с шагом динамической регулировки в качестве отрегулированного текущего порогового значения сортности, использование отрегулированного текущего порогового значения сортности в качестве текущего порогового значения сортности и переход к этапу 101; и после завершения этапа 102 ожидают четвертого заданного периода времени; когда текущая комплексная сортность больше целевой комплексной сортности, вычитание шага динамической регулировки из текущего порогового значения сортности, чтобы он служил скорректированным пороговым значением текущей оценки, использование отрегулированного текущего порогового значения сортности в качестве текущего порогового значения сортности и переход к этапу 101, и после завершения этапа 102 ожидают четвертого заданного периода времени, при этом четвертый заранее заданный период времени больше, чем период времени сопоставления данных. Система интеллектуальной сортировки, шаровая мельница и флуоресцентный онлайн-анализатор управляются по замкнутому циклу.

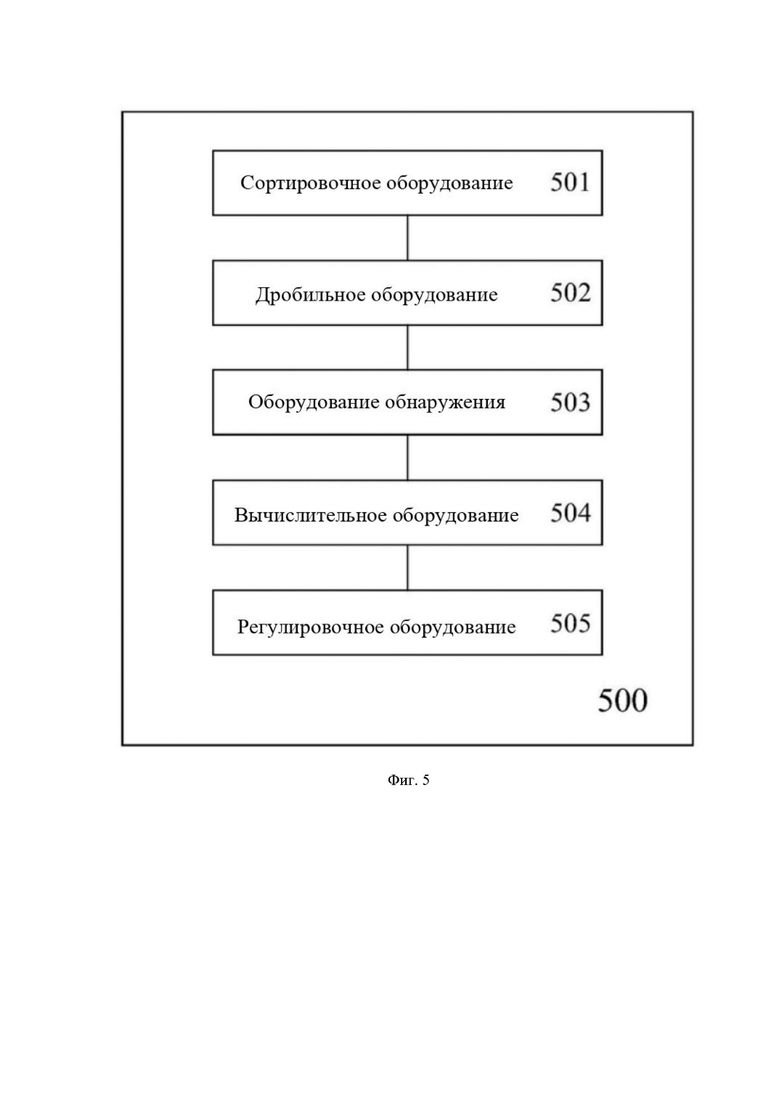

Согласно другому аспекту настоящего изобретения предусмотрена система интеллектуальной сортировки, основанная на динамической регулировке пороговых значений, эта система включает в себя: сортировочное оборудование, которое предполагает использование системы интеллектуальной сортировки для сортировки руды заданного размера частиц в соответствии с текущим пороговым значением сортности для вывода отсортированной руды; дробильное оборудование, используемое для измельчения отсортированной руды с помощью системы интеллектуальной сортировки для получения мелкодисперсной руды; оборудование обнаружения, выполняющее определение сортности мелкодисперсной руды для получения параметров текущего состояния мелкодисперсной руды, при этом параметры текущего состояния включают текущую комплексную сортность мелкодисперсной руды; вычислительное оборудование, осуществляет расчет первого коэффициента ошибок текущей комплексной сортности на основе текущей комплексной сортности и целевой комплексной сортности, при выходе первого коэффициента ошибок за пределы диапазона настройки комплексного коэффициента ошибок расчет шага динамической регулировки для порогового значения сортности на основе текущих параметров состояния мелкодисперсной руды; регулировочное оборудование, динамическая регулировка в соответствии с шагом динамической регулировки и текущим пороговым значением сортности, чтобы получить отрегулированное текущее пороговое значение сортности, что позволит системе интеллектуальной сортировки сортировать руду заданного размера частиц в соответствии с установленным текущим пороговым значением сортности.

Также включает в себя оборудование инициализации, которое обрабатывает необработанную руду для первичной обработки с получением руды заданного размера частиц и передает руду заданного размера частиц в систему интеллектуальной сортировки. Использование сортировочным оборудованием системы интеллектуальной сортировки для сортировки руды заданного размера частиц в соответствии с текущим пороговым значением сортности включает в себя: получение сортировочным оборудованием комплексной сортности руды для каждого заданного размера частиц; определение сортировочным оборудованием руды с комплексной сортностью меньше текущего порогового значения сортности как отработанной руды и выброс отработанной руды; определение сортировочным оборудованием руды с комплексной сортностью, равной или превышающей текущее пороговое значение, как отсортированной руды. Измельчение дробильным оборудованием отсортированной руды, полученной с помощью системы интеллектуальной сортировки, включает в себя: использование дробильным оборудованием шаровой мельницы для измельчения отсортированной руды, полученной с помощью системы интеллектуальной сортировки. Система интеллектуальной сортировки представляет собой интеллектуальную рентгеновскую сортировочную машину. Первичная обработка необработанной руды с помощью оборудования инициализации для получения руды заданного размера частиц включает в себя: многоуровневую гранулометрическую обработку с помощью оборудования инициализации необработанной руды, подлежащей обработке, по размеру частиц для получения руды заданного размера частиц; при этом, каждый уровень гранулометрической обработки при многоуровневой гранулометрической обработке включает в себя дробильную и сортировочную обработку, и в соответствии с технологической последовательностью гранулометрической обработки от начальной стадии до получения руды заданного размера, размер частиц руды, полученной на каждом этапе многоуровневой гранулометрической обработки, последовательно уменьшается.

При этом, многоуровневая гранулометрическая обработка с помощью оборудования инициализации необработанной руды включает в себя: измельчение с помощью оборудования инициализации необработанной руды, подлежащей обработке, на первом этапе гранулометрической обработки, просеивание измельченной руды на первом этапе гранулометрической обработки, руда, которая смогла пройти процесс сортировки на первом этапе гранулометрической обработки, транспортируется на второй этап гранулометрической обработки, а руда, которая не смогла пройти процесс сортировки на первом этапе гранулометрической обработки, подлежит дальнейшему дроблению на первом этапе гранулометрической обработки, до тех пор, пока она не сможет пройти процесс сортировки на первом этапе гранулометрической обработки; в соответствии с технологической последовательностью дробильной и сортировочной обработки с помощью оборудования инициализации, от второго этапа гранулометрической обработки до последнего этапа многоуровневой гранулометрической обработки, первичная обработка необработанной руды, подлежащей переработке, завершается для получения руды заданного размера частиц. Использование сортировочным оборудованием системы интеллектуальной сортировки для сортировки руды заданного размера частиц в соответствии с текущим пороговым значением сортности для получения отсортированной руды включает в себя: использование сортировочным оборудованием подсистемы подачи для подачи руды заданного размера частиц на высокоскоростную ленту подсистемы транспортировки; высокоскоростную ленту подсистемы транспортировки сортировочного оборудования, которая переходит в стабильное состояние после транспортировки руды заданного размера частиц на заданное расстояние, и руда заданного размера частиц передается в сенсорную подсистему; когда руда заданного размера частиц проходит через ленту непосредственно под источником излучения сенсорной подсистемы, в источнике излучения используются возбуждаемые рентгеновские лучи под высоким давлением для облучения руды заданного размера частиц, и рентгеновские лучи, проникающие в руду заданного размера частиц, будут в разной степени затухать из-за различного содержания измеряемых элементов; датчики, расположенные под лентой сенсорной подсистемы, собирают информацию данных о затухании, преобразуют информацию данных о затухании в фотоэлектрические цифровые сигналы и передают фотоэлектрические цифровые сигналы в подсистему интеллектуального распознавания системы интеллектуального распознавания; подсистема интеллектуального распознавания генерирует распознавание изображений на основе фотоэлектрических цифровых сигналов и выполняет распознавание содержимого изображения для определения параметров руды заданного размера частиц, на основании текущего порогового значения сортности определяются текущие параметры сортировки и сравниваются параметры руды с текущими параметрами сортировки, чтобы пометить руду заданного размера частиц как пустую породу или высококачественную руду на основе результатов сравнения и отправить информацию о местоположении руды, помеченной как высококачественная, в блок управления впрыском подсистемы разделения;

когда руда заданного размера частиц достигает заданного положения под лентой подсистемы транспортировки, пневморазрядный пистолет подсистемы разделения под управлением блока управления впрыском распыляет руду заданного размера частиц, маркированную как высококачественная руда или пустая порода, через сопло пневморазрядного пистолета, таким образом, пустая порода и высококачественная руда сортируются, и руда заданного размера частиц сортируется с получением отсортированной руды.

После распознавания подсистемой интеллектуального распознавания содержимого изображения для определения параметров руды заданного размера частиц руды также включает в себя: определение руды заданного размера частиц, комплексная сортность которой меньше текущего порогового значения сортности, как пустой породы, и определение руды заданного размера частиц, комплексная сортность которой больше или равна текущему пороговому значению сортности, как высококачественной руды; получение значений комплексной сортности и качества каждой пустой породы, поступающей в систему интеллектуальной сортировки, в течение первого заданного периода времени, а также получение значений комплексной сортности и качества каждой высококачественной руды, поступающей в систему интеллектуальной сортировки, в течение первого заданного периода времени;

на основании комплексного значения сортности и качества каждой пустой породы проводится расчет средневзвешенной комплексной оценки пустой породы в течение первого заданного периода времени

где kfi - это комплексный коэффициент сортности i-й пустой породы за первый заданный период времени, mfi - это коэффициент качества i-й пустой породы за первый заданный период времени, nf это количество пустой породы за первый заданный период времени;

на основании комплексного значения сортности и качества каждой высококачественной руды проводится расчет средневзвешенной комплексной оценки высококачественной руды в течение первого заданного периода времени

где kyi это комплексный коэффициент сортности i-й высококачественной руды за первый заданный период времени, myi это коэффициент качества i-й высококачественной руды за первый заданный период времени, а ny - это коэффициент качества пустой породы за первый заданный период времени.

Измельчение дробильным оборудованием отсортированной руды, полученной с помощью системы интеллектуальной сортировки, для получения мелкодисперсной руды включает в себя: определение дробильным оборудованием размера частиц отсортированной руды на выходе с помощью системы интеллектуальной сортировки, когда размер частиц превышает пороговое значение шарового помола, руда с размером частиц, превышающим пороговое значение шарового помола, измельчается до тех пор, пока размер частиц не станет меньше или равен пороговому значению шарового помола; когда размер частиц меньше порогового значения шарового помола, для измельчения руды, размер частиц которой меньше порогового значения шарового помола, дробильное оборудование использует шаровую мельницу для получения мелкодисперсной руды. При этом оборудование обнаружения выполняет определение сортности мелкодисперсной руды для получения текущих параметров состояния мелкодисперсной руды, включая следующее:

оборудование обнаружения в течение второго заданного периода времени использует каждый манипулятор из множества манипуляторов для получения мелкодисперсной руды заданного качества с ленты, транспортирующей мелкодисперсную руду, в заданный периода времени; оборудование обнаружения побуждает каждый манипулятор транспортировать полученную мелкодисперсную руду заданного качества в место сбора флуоресцентного анализатора по трубопроводу отрицательного давления; когда качество мелкодисперсной руды в месте сбора достигает порогового значения качества, оборудование обнаружения побуждает флуоресцентный анализатор выполнить определение сортности мелкодисперсной руды для получения текущих параметров состояния мелкодисперсной руды; параметры текущего состояния включают в себя: текущую комплексную сортность мелкодисперсной руды, сортность основных элементов мелкодисперсной руды, сортность вторичных элементов мелкодисперсной руды и сортность отработанной руды мелкодисперсной руды. Также включает в себя сбор данных о рабочем положении, состоянии передачи ленты, статистическом времени дробления, статистическом времени сортировки, статистическом времени шарового помола и статистическом времени анализа оборудования в системе интеллектуальной сортировки для определения времени задержки системы; на основе взвешенной комплексной средней сортности пустой породы и/или высококачественной руды, отсортированной системой интеллектуальной сортировки в пределах диапазона времени задержки системы, а также данных анализа содержания мелкодисперсной руды, полученных с помощью флуоресцентного монитора, определяется второй коэффициент ошибки между сортностью мелкодисперсной руды и целевой сортностью в конкретный момент; когда сортность мелкодисперсной руды в определенный момент меньше целевой сортности, а второй коэффициент ошибок превышает диапазон настройки коэффициента ошибок, ступенчатую функцию определяют на основе второго коэффициента ошибок и используют ступенчатую функцию для определения нескольких шагов, увеличивая размер шага для текущего порогового значения оценки за заранее определенный интервал времени; когда сортность мелкодисперсной руды в определенный момент больше целевой сортности, а второй коэффициент ошибок превышает диапазон настройки коэффициента ошибок, ступенчатую функцию определяют на основе второго коэффициента ошибок и используют ступенчатую функцию для определения нескольких шагов, уменьшая размер шага для текущего порогового значения оценки за заранее определенный интервал времени.

Когда первый коэффициент ошибок находится в пределах заданного диапазона комплексного коэффициента ошибок, ожидается третий заданный период времени, и когда третий заданный период времени истечет, будет предложено использовать систему интеллектуальной сортировки для сортировки руды заданного размера частиц в соответствии с текущим пороговым значением сортности. Также включает в себя определение периода времени сопоставления данных, период времени сопоставления данных заключается в том, что для одной и той же партии руды заданного размера частиц система интеллектуальной сортировки разделяет руды с заданного размера частиц на основе текущего порогового значения сортности в момент времени Т1 и определяет сортность мелкодисперсных руд, получая разницу во времени между временем Т2 и параметром текущего состояния мелкодисперсной руды. Размер шага динамической регулировки для порогового значения сортности рассчитывается на основе текущих параметров состояния мелкодисперсной руды, включая:

где xl - это ошибка между сортностью основных элементов и целевой сортностью основных элементов; х2 - это ошибка между сортностью первых элементов и целевой сортностью первых элементов, х3 - это ошибка между сортностью вторых элементов и целевой сортностью вторых элементов, х4 - это взвешенная комплексная сортность высококачественной руды на текущий момент, х5 - это средневзвешенная комплексная сортность пустой породы на текущий момент, х6 - это количественная доля высококачественной руды, х7 - это пороговое значение текущей сортности.

Где x1 является основным параметром и используется вместе с х2 и х3 в экспоненциальной зависимости; х4, х5, х6 и х7 создают точки подгонки с помощью функций подгонки и сопоставляют точки, полученные в результате комплексного расчета x1, х2 и х3, с точками подгонки, в конечном итоге получая размер шага N.

Динамическая регулировка в соответствии с шагом динамической регулировки и текущим пороговым значением сортности, чтобы получить отрегулированное текущее пороговое значение сортности, что позволит системе интеллектуальной сортировки сортировать руду заданного размера частиц в соответствии с установленным текущим пороговым значением сортности, включает в себя: когда текущая комплексная сортность меньше целевой комплексной сортности, добавление текущего порогового значения сортности с шагом динамической регулировки в качестве отрегулированного текущего порогового значения сортности, использование отрегулированного текущего порогового значения сортности в качестве текущего порогового значения сортности и побуждение к использованию системы интеллектуальной сортировки для сортировки руды заданного размера частиц на основе текущего порогового значения сортности; когда текущая комплексная сортность больше целевой комплексной сортности, вычитание шага динамической регулировки из текущего порогового значения сортности в качестве отрегулированного текущего порогового значения сортности, использование отрегулированного текущего порогового значения сортности в качестве текущего порогового значения сортности и побуждение к использованию системы интеллектуальной сортировки для сортировки руды заданного размера частиц на основе текущего порогового значения сортности. Динамическая регулировка в соответствии с шагом динамической регулировки и текущим пороговым значением сортности, чтобы получить отрегулированное текущее пороговое значение сортности, что позволит системе интеллектуальной сортировки сортировать руду заданного размера частиц в соответствии с установленным текущим пороговым значением сортности, включает в себя: когда текущая комплексная сортность меньше целевой комплексной сортности, добавление текущего порогового значения сортности с шагом динамической регулировки в качестве отрегулированного текущего порогового значения сортности, использование отрегулированного текущего порогового значения сортности в качестве текущего порогового значения сортности, побуждение к использованию системы интеллектуальной сортировки для сортировки руды заданного размера частиц на основе текущего порогового значения сортности, и после дробления отсортированной руды с помощью системы интеллектуальной сортировки для получения мелкодисперсной руды ожидание четвертого заданного периода времени; когда текущая комплексная сортность больше целевой комплексной сортности, вычитание шага динамической регулировки из текущего порогового значения сортности в качестве отрегулированного текущего порогового значения сортности, использование отрегулированного текущего порогового значения сортности в качестве текущего порогового значения сортности, побуждение к использованию системы интеллектуальной сортировки для сортировки руды заданного размера частиц на основе текущего порогового значения сортности, и после дробления отсортированной руды с помощью системы интеллектуальной сортировки для получения мелкодисперсной руды ожидание четвертого заданного периода времени, при этом четвертый заданный период времени превышает период времени сопоставления данных.

Согласно дополнительному аспекту настоящего изобретения предусмотрен машиночитаемый носитель информации, который отличается тем, что на носителе информации хранится компьютерная программа, и компьютерная программа используется для выполнения любого из способов, описанных выше.

Согласно дополнительному аспекту настоящего изобретения предусмотрено электронное устройство, отличающееся тем, что электронное устройство содержит: процессор; память для хранения исполняемых команд процессора; процессор для считывания исполняемых команд из памяти и выполнения команд для реализации любого из вышеуказанных способов.

Согласно другому аспекту настоящего изобретения предлагается способ обогащения концентрата, основанный на интеллектуальной сортировке, способ включает: этап 201, после того как необработанная руда будет отсортирована и классифицирована, руда, соответствующая стандартному размеру частиц, поступает в систему интеллектуальной сортировки; этап 202, система интеллектуальной сортировки отбраковывает руды со слишком низкой сортностью в соответствии с установленным пороговым значением комплексной сортности Т1 и передает параметры расчета, связанные с пороговым значением комплексной сортности Т1, в центральную систему управления; этап 203: концентрат, отделенный системой интеллектуальной сортировки, поступает в шаровую мельницу для дробления; этап 204, качество мелкодисперсной руды, полученной после дробления в шаровой мельнице, проверяется, результаты испытаний передаются в центральную систему управления; этап 205, после получения результатов определения сортности концентрата определяется текущая сортность на основе результатов обнаружения и регулируются параметры расчета, связанные с пороговым значением комплексной сортности Т1, в соответствии с текущей сортностью, тем самым осуществляется регулировка порогового значения комплексной сортности Т1. Система интеллектуальной сортировки на этапе 202 представляет собой интеллектуальную рентгеновскую сортировочную машину, включающую сенсорную систему, систему интеллектуального распознавания и систему разделения. Интеллектуальная рентгеновская сортировочная машина оснащена системой разделения для разделения пустой породы и высококачественной руды на основе фотоэлектрических цифровых сигналов, преобразованных из информации о данных интенсивности затухания с разной степенью затухания, генерируемой при проникновении рентгеновских лучей в руду. После обработки управления циклом дробления и сортировки реализуется сортировка и классификация на этапе 201. Она включает в себя обработку с управлением циклом для нескольких этапов дробления и сортировки. Фосфатный концентрат перед подачей в шаровую мельницу на этапе 203 также подвергается процессу управления циклом дробления и сортировки. Флуоресцентный анализатор используется для онлайн-мониторинга параметров качества мелкодисперсной руды в режиме реального времени. Определенное количество мелкодисперсной руды проходит по трубопроводу отрицательного давления на ленте для мелкодисперсной руды, полученной с помощью шаровой мельницы, и транспортируется к флуоресцентному анализатору, флуоресцентный анализатор автоматически анализирует сорт мелкодисперсной руды и загружает проанализированные данные в центральную систему управления в режиме реального времени. Центральная система управления используется для получения полной информации о сортности в режиме реального времени и передачи ее обратно в систему сортировки для регулировки комплексного порогового значения сортности руды. Система интеллектуальной сортировки, шаровая мельница, флуоресцентный онлайн-анализатор и центральная система управления представляют собой замкнутый контур управления. Система подачи представляет собой вибрационный питатель. Система сортировки используется для определения сортности руды с помощью рентгеновских лучей и использования системы разделения для разделения блоков пустой породы и высококачественной руды; интеллектуальная рентгеновская сортировочная машина собирает информационные данные о затухании руды под рентгеновскими лучами, взаимодействует с флуоресцентным анализатором для выполнения анализа сортности в режиме реального времени и передает их обратно в центральную систему управления, используется модель самообучения для обучения информационным данным о затухании и анализа сортности в режиме реального времени, поэтому система сортировки имеет возможности прогнозирования сортности. Флуоресцентный онлайн-анализатор выполняет онлайн-определение мелкодисперсной руды, полученной с помощью шаровой мельницы.

Метод онлайн-обнаружения в настоящем изобретении заключается в размещении нескольких позиций манипулятора на ленте мелкодисперсной руды, полученной из шаровой мельницы, манипулятор автоматически поглощает определенное количество мелкодисперсной руды, транспортирует ее в место сбора флуоресцентного анализатора по трубопроводу отрицательного давления, после чего выполняет автоматический анализ и анализ сортности фосфора, а затем загружает проанализированные данные в центральную систему управления. В процессе обогащения фосфорного концентрата, предусмотренном изобретением, используется замкнутый контур управления системой сортировки, шаровой мельницей, флуоресцентным онлайн-анализатором и центральной системой управления для выполнения интеллектуальной предварительной сортировки фосфатной руды, эффективного контроля качества плавучей фосфатной руды в пределах стабильного среднего диапазона и улучшения сортности руды. В то же время могут быть реализованы беспилотные механические операции, достигнута высокая эффективность работы, а экономические и трудовые затраты могут быть значительно снижены.

Краткое описание чертежей

Обратившись к приведенным ниже чертежам, можно более полно понять примерный вариант осуществления настоящего изобретения:

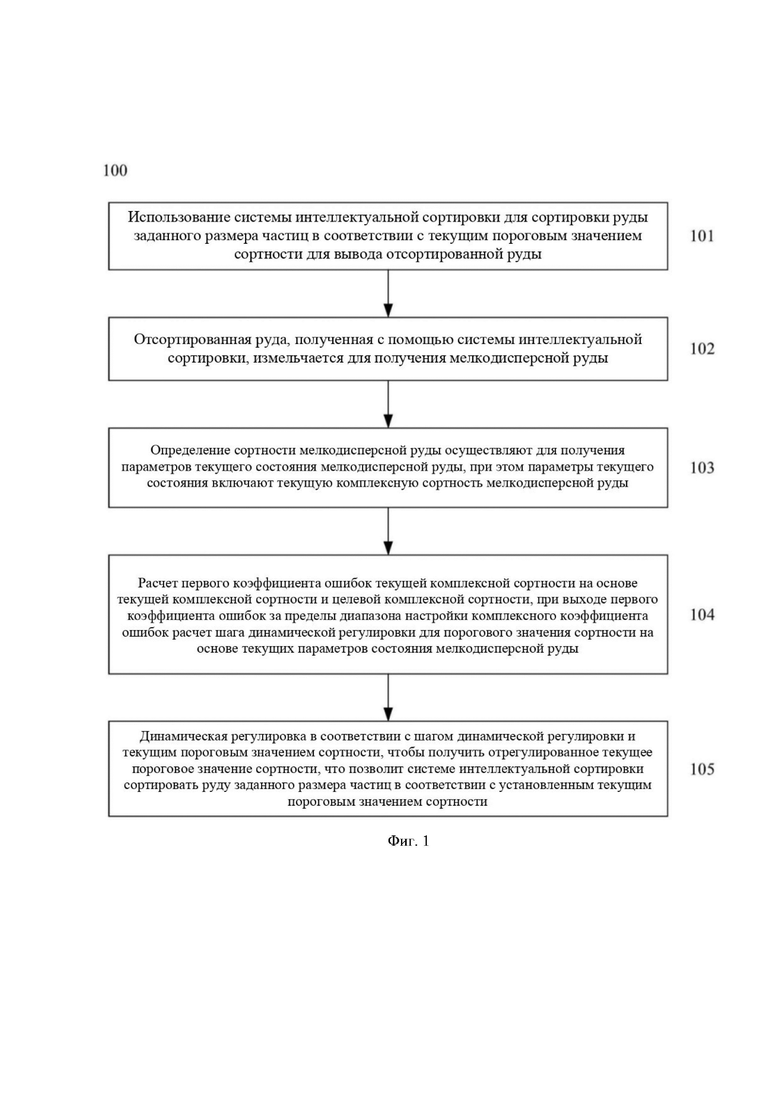

Фиг. 1 представляет собой блок-схему способа интеллектуальной сортировки на основе динамической регулировки порогового значения согласно варианту осуществления настоящего изобретения;

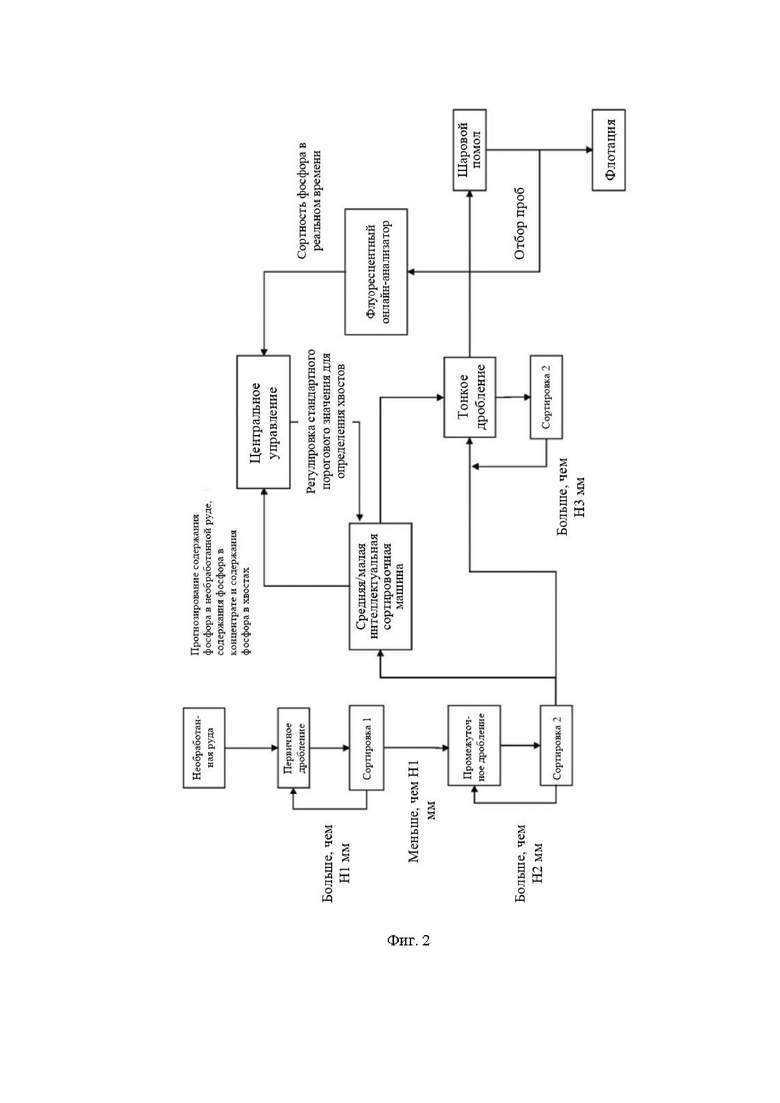

Фиг. 2 представляет собой блок-схему способа интеллектуальной сортировки на основе динамической регулировки порогового значения согласно другому варианту осуществления настоящего изобретения;

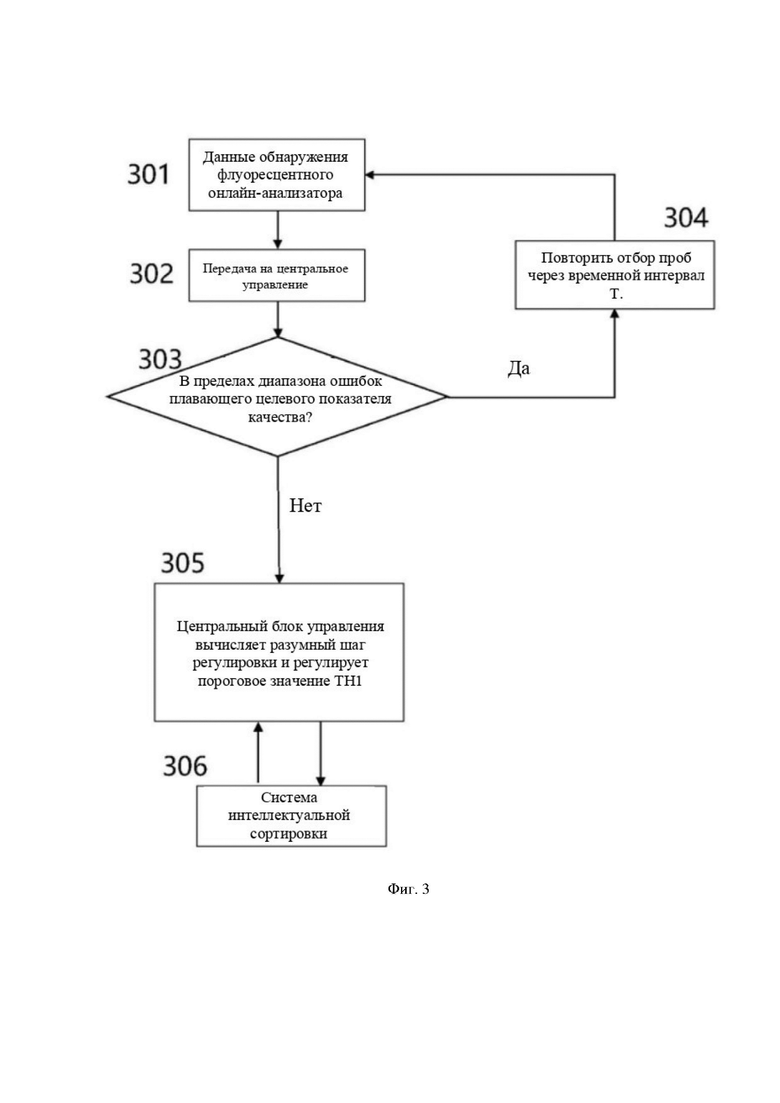

Фиг. 3 представляет собой блок-схему способа динамической регулировки порогового значения согласно варианту осуществления настоящего изобретения;

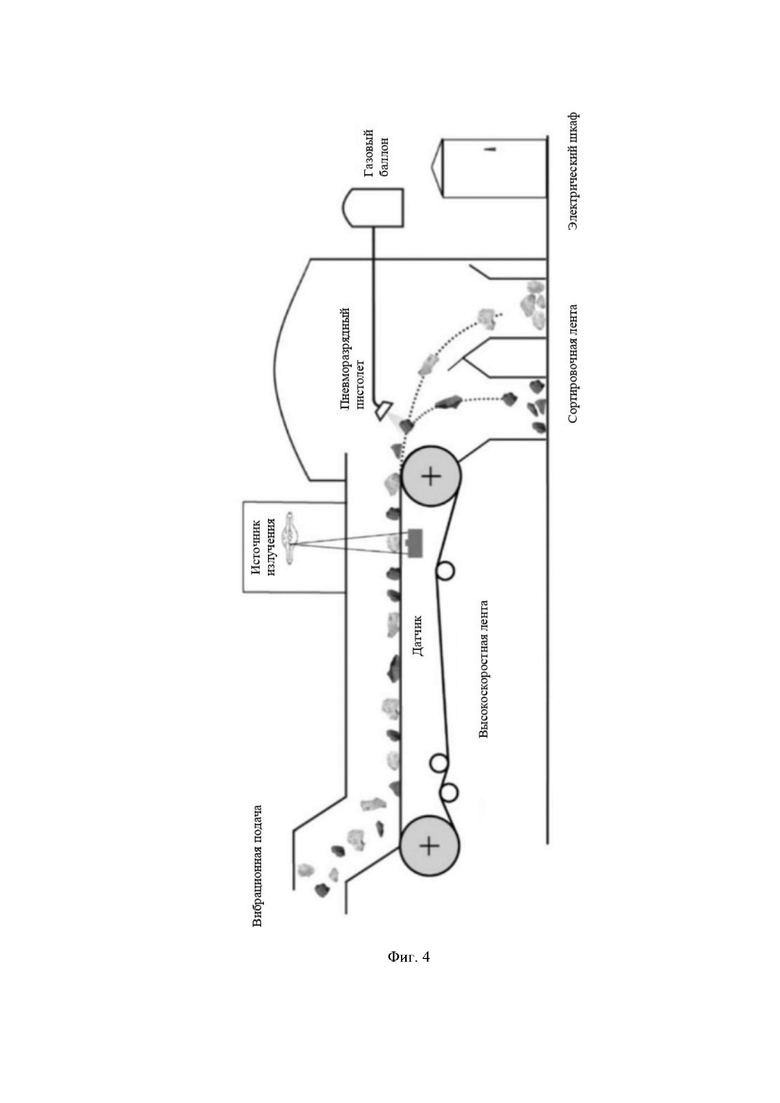

Фиг. 4 представляет собой структурную схему системы интеллектуальной сортировки согласно варианту осуществления настоящего изобретения;

Фиг. 5 представляет собой схематическую структурную схему системы интеллектуальной сортировки на основе динамической регулировки порогового значения согласно варианту осуществления настоящего изобретения.

Осуществление изобретения

Настоящее изобретение будет дополнительно описано ниже со ссылкой на прилагаемые чертежи:

Фиг. 1 представляет собой блок-схему способа 100 интеллектуальной сортировки на основе динамической регулировки порогового значения согласно варианту осуществления настоящего изобретения. Способ 100 начинается с этапа 101.

Этап 101: использование системы интеллектуальной сортировки для сортировки руды заданного размера частиц в соответствии с текущим пороговым значением сортности для вывода отсортированной руды. Из-за применения технологии рентгеновской сортировки перед проведением сортировки необходимо диссоциировать необработанную руду до определенной зернистости. В случае фосфоритной руды, как правило, необработанная руда должна быть измельчена как минимум до размера менее 45 мм, поэтому, прежде чем использовать систему интеллектуальной сортировки для сортировки руды заданного размера частиц в соответствии с текущим пороговым значением сортности, также включает в себя: первичную обработку необработанной руды, подлежащей обработке, для получения руды заданного размера частиц, и транспортировка руды заданного размера частиц в систему интеллектуальной сортировки.

Использование системы интеллектуальной сортировки для сортировки руды заданного размера частиц в соответствии с текущим пороговым значением сортности включает в себя: получение комплексной сортности руды для каждого заданного размера частиц; определение руды с комплексной сортностью меньше текущего порогового значения сортности как отработанной руды и выброс отработанной руды; определение руды с комплексной сортностью, равной или превышающей текущее пороговое значение, как отсортированной руды.

Первичная обработка необработанной руды для получения руды заданного размера частиц включает в себя: многоуровневую гранулометрическую обработку необработанной руды, подлежащей обработке, по размеру частиц для получения руды заданного размера частиц; при этом, каждый уровень гранулометрической обработки при многоуровневой гранулометрической обработке включает в себя дробильную и сортировочную обработку, и в соответствии с технологической последовательностью гранулометрической обработки от начальной стадии до получения руды заданного размера, размер частиц руды, полученной на каждом этапе многоуровневой гранулометрической обработки, последовательно уменьшается.

Многоуровневая гранулометрическая обработка необработанной руды включает в себя: измельчение необработанной руды, подлежащей обработке, на первом этапе гранулометрической обработки, просеивание измельченной руды на первом этапе гранулометрической обработки, руда, которая смогла пройти процесс сортировки на первом этапе гранулометрической обработки, транспортируется на второй этап гранулометрической обработки, а руда, которая не смогла пройти процесс сортировки на первом этапе гранулометрической обработки, подлежит дальнейшему дроблению на первом этапе гранулометрической обработки, до тех пор, пока она не сможет пройти процесс сортировки на первом этапе гранулометрической обработки; в соответствии с технологической последовательностью дробильной и сортировочной обработки, от второго этапа гранулометрической обработки до последнего этапа многоуровневой гранулометрической обработки, первичная обработка необработанной руды, подлежащей переработке, завершается для получения руды заданного размера частиц.

Фиг. 4 представляет собой структурную схему системы интеллектуальной сортировки согласно варианту осуществления настоящего изобретения. Как показано на Фиг. 4, использование системы интеллектуальной сортировки для сортировки руды заданного размера частиц в соответствии с текущим пороговым значением сортности для получения отсортированной руды включает в себя: использование подсистемы подачи для подачи руды заданного размера частиц на высокоскоростную ленту подсистемы транспортировки; высокоскоростную ленту подсистемы транспортировки, которая переходит в стабильное состояние после транспортировки руды заданного размера частиц на заданное расстояние, и руда заданного размера частиц передается в сенсорную подсистему; когда руда заданного размера частиц проходит через ленту непосредственно под источником излучения сенсорной подсистемы, в источнике излучения используются возбуждаемые рентгеновские лучи под высоким давлением для облучения руды заданного размера частиц, и рентгеновские лучи, проникающие в руду заданного размера частиц, будут в разной степени затухать из-за различного содержания измеряемых элементов; датчики, расположенные под лентой сенсорной подсистемы, собирают информацию данных о затухании, преобразуют информацию данных о затухании в фотоэлектрические цифровые сигналы и передают фотоэлектрические цифровые сигналы в подсистему интеллектуального распознавания системы интеллектуального распознавания; подсистема интеллектуального распознавания генерирует распознавание изображений на основе фотоэлектрических цифровых сигналов и выполняет распознавание содержимого изображения для определения параметров руды заданного размера частиц, на основании текущего порогового значения сортности определяются текущие параметры сортировки и сравниваются параметры руды с текущими параметрами сортировки, чтобы пометить руду заданного размера частиц как пустую породу или высококачественную руду на основе результатов сравнения и отправить информацию о местоположении руды, помеченной как высококачественная, в блок управления впрыском подсистемы разделения; когда руда заданного размера частиц достигает заданного положения под лентой подсистемы транспортировки, пневморазрядный пистолет подсистемы разделения под управлением блока управления впрыском распыляет руду заданного размера частиц, маркированную как высококачественная руда или пустая порода, через сопло пневморазрядного пистолета, таким образом, пустая порода и высококачественная руда сортируются, и руда заданного размера частиц сортируется с получением отсортированной руды.

После распознавания содержания изображения, подлежащего распознаванию, для определения параметров руды заданного размера частиц, также включает в себя:

определение руды заданного размера частиц, комплексная сортность которой меньше текущего порогового значения сортности, как пустой породы, и определение руды заданного размера частиц, комплексная сортность которой больше или равна текущему пороговому значению сортности, как высококачественной;

получение значений комплексной сортности и качества каждой пустой породы, поступающей в систему интеллектуальной сортировки, в течение первого заданного периода времени, а также получение значений комплексной сортности и качества каждой высококачественной руды, поступающей в систему интеллектуальной сортировки, в течение первого заданного периода времени;

на основании комплексного значения сортности и качества каждой пустой породы проводится расчет средневзвешенной комплексной оценки пустой породы в течение первого заданного периода времени

где kfi это комплексный коэффициент сортности i-й пустой породы за первый заданный период времени, mfi это коэффициент качества i-й пустой породы за первый заданный период времени, nf - это количество пустой породы за первый заданный период времени;

на основании комплексного значения сортности и качества каждой высококачественной руды проводится расчет средневзвешенной комплексной оценки высококачественной руды в течение первого заданного периода времени

где kyi это комплексный коэффициент сортности i-й высококачественной руды за первый заданный период времени, myi - это коэффициент качества i-й высококачественной руды за первый заданный период времени, а ny - это коэффициент качества пустой породы за первый заданный период времени.

Полученная средневзвешенная комплексная сортность пустой породы в первый заданный период времени и средневзвешенная комплексная сортность высококачественной руды в первый заданный период времени предоставляют исходные данные для расчета шага динамической регулировки, что делает расчет шага динамической регулировки более научным и обоснованным, эффективно контролирует содержание плавающей фосфатной руды в стабильном среднем диапазоне и улучшает сортность руды.

Этап 102: отсортированная руда, полученная с помощью системы интеллектуальной сортировки, измельчается для получения мелкодисперсной руды. Измельчение отсортированной руды, полученной с помощью системы интеллектуальной сортировки, включает в себя: использование шаровой мельницы для измельчения отсортированной руды, полученной с помощью системы интеллектуальной сортировки. Система интеллектуальной сортировки представляет собой интеллектуальную рентгеновскую сортировочную машину.

Измельчение отсортированной руды, полученной с помощью системы интеллектуальной сортировки, для получения мелкодисперсной руды включает в себя: определение размера частиц отсортированной руды на выходе с помощью системы интеллектуальной сортировки, когда размер частиц превышает пороговое значение шарового помола, руда с размером частиц, превышающим пороговое значение шарового помола, измельчается до тех пор, пока размер частиц не станет меньше или равен пороговому значению шарового помола; когда размер частиц меньше порогового значения шарового помола, для измельчения руды, размер частиц которой меньше порогового значения шарового помола, используется шаровая мельница с получением мелкодисперсной руды.

Этап 103: определение сортности мелкодисперсной руды осуществляют для получения параметров текущего состояния мелкодисперсной руды, при этом параметры текущего состояния включают текущую комплексную сортность мелкодисперсной руды. Определение содержания мелкодисперсной руды для получения текущих параметров состояния мелкодисперсной руды включает в себя: в течение второго заданного периода времени использование каждого манипулятора из множества манипуляторов для получения мелкодисперсной руды заданного качества с ленты, транспортирующей мелкодисперсную руду, в заданный периода времени; побуждение каждого манипулятора транспортировать полученную мелкодисперсную руду заданного качества в место сбора флуоресцентного анализатора по трубопроводу отрицательного давления; когда качество мелкодисперсной руды в месте сбора достигает порогового значения качества, побуждение флуоресцентного анализатора выполнить определение сортности мелкодисперсной руды для получения текущих параметров состояния мелкодисперсной руды; параметры текущего состояния включают в себя: текущую комплексную сортность мелкодисперсной руды, сортность основных элементов мелкодисперсной руды, сортность вторичных элементов мелкодисперсной руды и сортность отработанной руды мелкодисперсной руды. Используя описанный выше способ интервального отбора проб для получения мелкодисперсной руды и определения сортности мелкодисперсной руды, значения параметров текущего состояния мелкодисперсной руды в большей степени соответствуют фактическому содержанию мелкодисперсной руды в течение второго заданного периода времени, что делает расчет шага динамической регулировки более научным и разумным, а также эффективно контролирует сортность плавающей фосфатной руды в стабильном среднем диапазоне. Также включает в себя сбор данных о рабочем положении, состоянии передачи ленты, статистическом времени дробления, статистическом времени сортировки, статистическом времени шарового помола и статистическом времени анализа оборудования в системе интеллектуальной сортировки для определения времени задержки системы; на основе взвешенной комплексной средней сортности пустой породы и/или высококачественной руды, отсортированной системой интеллектуальной сортировки в пределах диапазона времени задержки системы, а также данных анализа содержания мелкодисперсной руды, полученных с помощью флуоресцентного монитора, определяется второй коэффициент ошибки между сортностью мелкодисперсной руды и целевой сортностью в конкретный момент; когда сортность мелкодисперсной руды в определенный момент меньше целевой сортности, а второй коэффициент ошибок превышает диапазон настройки коэффициента ошибок, ступенчатую функцию определяют на основе второго коэффициента ошибок и используют ступенчатую функцию для определения нескольких шагов, увеличивая размер шага для текущего порогового значения оценки за заранее определенный интервал времени; когда сортность мелкодисперсной руды в определенный момент больше целевой сортности, а второй коэффициент ошибок превышает диапазон настройки коэффициента ошибок, ступенчатую функцию определяют на основе второго коэффициента ошибок и используют ступенчатую функцию для определения нескольких шагов, уменьшая размер шага для текущего порогового значения оценки за заранее определенный интервал времени.

Этап 104: расчет первого коэффициента ошибок текущей комплексной сортности на основе текущей комплексной сортности и целевой комплексной сортности, при выходе первого коэффициента ошибок за пределы диапазона настройки комплексного коэффициента ошибок расчет шага динамической регулировки для порогового значения сортности на основе текущих параметров состояния мелкодисперсной руды.

Когда первый коэффициент ошибок находится в пределах заданного диапазона комплексного коэффициента ошибок, ожидается третий заданный период времени, а когда третий заданный период времени истечет, выполняется переход к этапу 101.

Также включает в себя определение периода времени сопоставления данных, период времени сопоставления данных заключается в том, что для одной и той же партии руды заданного размера частиц система интеллектуальной сортировки разделяет руды с заданного размера частиц на основе текущего порогового значения сортности в момент времени Т1 и определяет сортность мелкодисперсных руд, получая разницу во времени между временем Т2 и параметром текущего состояния мелкодисперсной руды.

Размер шага динамической регулировки для порогового значения сортности рассчитывается на основе текущих параметров состояния мелкодисперсной руды, включая:

где xl - это ошибка между сортностью основных элементов и целевой сортностью основных элементов; х2 это ошибка между сортностью первых элементов и целевой сортностью первых элементов, х3 это ошибка между сортностью вторых элементов и целевой сортностью вторых элементов, х4 это взвешенная комплексная сортность высококачественной руды на текущий момент, х5 это средневзвешенная комплексная сортность пустой породы на текущий момент, х6 - это количественная доля высококачественной руды, х7 - это пороговое значение текущей сортности.

Где xl является основным параметром и используется вместе с х2 и х3 в экспоненциальной зависимости; х4, х5, хб и х7 создают точки подгонки с помощью функций подгонки и сопоставляют точки, полученные в результате комплексного расчета xl, х2 и х3, с точками подгонки, в конечном итоге получая размер шага N.

Этап 105: динамическая регулировка в соответствии с шагом динамической регулировки и текущим пороговым значением сортности, чтобы получить отрегулированное текущее пороговое значение сортности, что позволит системе интеллектуальной сортировки сортировать руду заданного размера частиц в соответствии с установленным текущим пороговым значением сортности.

Динамическая регулировка в соответствии с шагом динамической регулировки и текущим пороговым значением сортности, чтобы получить отрегулированное текущее пороговое значение сортности, что позволит системе интеллектуальной сортировки сортировать руду заданного размера частиц в соответствии с установленным текущим пороговым значением сортности, включая следующее:

если текущая комплексная сортность меньше целевой комплексной сортности, добавьте текущее пороговое значение сортности и шаг динамической регулировки в качестве отрегулированного текущего порогового значения сортности, используйте отрегулированное текущее пороговое значение сортности в качестве текущего порогового значения сортности и перейдите к этапу 101; когда текущая комплексная сортность больше целевой комплексной сортности, вычтите шаг динамической регулировки из текущего порогового значения сортности в качестве отрегулированного текущего порогового значения сортности, используйте отрегулированное текущее пороговое значение сортности в качестве текущего порогового значения сортности и перейдите к этапу 101.

Динамическая регулировка в соответствии с шагом динамической регулировки и текущим пороговым значением сортности, чтобы получить отрегулированное текущее пороговое значение сортности, что позволит системе интеллектуальной сортировки сортировать руду заданного размера частиц в соответствии с установленным текущим пороговым значением сортности, включая следующее:

когда текущая комплексная сортность меньше целевой комплексной сортности, добавьте текущее пороговое значение сортности с шагом динамической регулировки в качестве отрегулированного текущего порогового значения сортности, используйте отрегулированное текущее пороговое значение сортности в качестве текущего порогового значения сортности и переходите к этапу 101; и после завершения этапа 102 дождитесь четвертого заданного периода времени; когда текущая комплексная сортность больше целевой комплексной сортности, вычтите шаг динамической регулировки из текущего порогового значения сортности в качестве отрегулированного текущего порогового значения сортности, используйте отрегулированное текущее пороговое значение сортности в качестве текущего порогового значения сортности и переходите к этапу 101, после завершения этапа 102 подождите четвертого заданного периода времени, при этом четвертый заданный период времени превышает период времени сопоставления данных. Благодаря вышеупомянутой настройке продолжительности времени время выполнения текущего порогового значения сортности больше периода времени сопоставления данных, что позволяет избежать воздействия различных пороговых значений сортности на способ сортировки. Система интеллектуальной сортировки, шаровая мельница и флуоресцентный онлайн-анализатор управляются по замкнутому циклу.

Способ интеллектуальной сортировки, основанный на динамической регулировке пороговых значений в настоящем изобретении, динамически регулирует пороговое значение сортности посредством коэффициента ошибок, связанного с текущей комплексной сортностью и целевой комплексной сортностью, система интеллектуальной сортировки сортирует руду заданного размера частиц в соответствии с установленным текущим пороговым значением сортности, таким образом, сортность отсортированной руды в течение определенного периода времени можно динамически регулировать по мере необходимости, эффективно контролируя сортность плавающей фосфатной руды в стабильном среднем диапазоне и улучшая сортность руды. В то же время могут быть реализованы беспилотные механические операции, достигнута высокая эффективность работы, а экономические и трудовые затраты могут быть значительно снижены. Фиг. 2 представляет собой блок-схему способа интеллектуальной сортировки на основе динамической регулировки порогового значения согласно другому варианту осуществления настоящего изобретения. Ниже в качестве примера для иллюстрации приводится фосфатная руда, следует понимать, что данное применение не ограничивается фосфатной рудой, но может быть применено к различным минералам.

На первом этапе необработанная руда сортируется и классифицируется, после управления циклом дробления и сортировки осуществляются сортировка и классификация, и руда соответствующего стандартного размера частиц поступает в систему сортировки через систему подачи.

Управление циклом дробления и сортировки осуществляется следующим образом: необработанная руда поступает в дробилку для дробления, а измельченная руда поступает в систему сортировки. Например, система сортировки может представлять собой вибрационное сито, включающее два слоя сит, причем размер пор первого слоя сита больше, чем размер пор второго слоя сита. Например, если размер частиц руды составляет 10-30 мм, первый слой сита имеет диаметр 30 мм, а второй слой сита имеет диаметр 10 мм, в ходе процесса вся руда сначала высыпается на первый слой сита, а после вибрации руда размером менее 30 мм попадает на второй слой сита, частицы размером более 30 мм поступают на специальную транспортерную ленту с вибрацией и продолжают транспортироваться обратно в дробилку для циклического дробления. Руда, которая падает на второй слой сита, будет вибрировать, а руда размером менее 10 мм упадет со второго слоя сита на ленту мелкодисперсной руды и будет передана в бункер для сбора мелкодисперсной руды, а руда размером 10-30 мм оставшаяся на втором слое сита, поступает на специальную транспортерную ленту с вибрацией и поступает в сортировочную систему для сортировки.

Предпочтительно, чтобы в зависимости от состояния руды можно было установить несколько циклов управления циклом дробления-сортировки, как показано на Фиг. 2, необработанная руда сначала подвергается первичному дроблению и сортировке 1 для отделения руды с размером частиц менее H1 мм; после чего она проходит промежуточное дробление и сортировку 2 для отделения руды с размером частиц менее Н2 мм.

На втором этапе система интеллектуальной сортировки обнаруживает каждую руду, удаляет руду низкой сортности в соответствии с установленным стандартным пороговым значением и передает параметры определения качества в центральную систему управления.

В системе сортировки используется интеллектуальная рентгеновская сортировочная машина. Как показано на Фиг. 4, интеллектуальная рентгеновская сортировочная машина состоит из системы подачи, системы транспортировки, сенсорной системы, системы интеллектуального распознавания и системы разделения. Руда, прошедшая сортировку и классификацию в соответствии с первым этапом, подается на высокоскоростную ленту системы транспортировки через систему подачи, пройдя определенное расстояние, она доводится до стабильного состояния и поступает в сенсорную систему. Когда руда проходит непосредственно под источником излучения, рентгеновские лучи, возбуждаемые высоким давлением, ослабляют интенсивность излучения на рудном блоке на ленте, в результате чего рентгеновские лучи, проникающие в руду, затухают в разной степени в зависимости от высокого или низкого содержания измеренных в блоке элементов. Датчик под лентой собирает информацию об интенсивности затухания, преобразует ее в фотоэлектрический цифровой сигнал и передает на промышленный компьютер системы интеллектуального распознавания. Интеллектуальное программное обеспечение для сортировки запускается в промышленном компьютере, данные отображаются, анализируются и идентифицируются, рудные блоки идентифицируются и помечаются как пустая порода или высококачественная руда в соответствии с заданными параметрами сортировки, а информация о положении маркированной руды отправляется в блок управления впрыском системы разделения. Когда рудные блоки слетают с ленты системы транспортировки, они проходят через пневморазрядный пистолет системы разделения, маркированная высококачественная руда или пустая порода аккуратно распыляется через сопло пневморазрядного пистолета, таким образом блоки пустой породы отделяются от высококачественной руды.

В описанном выше процессе сортировки программное обеспечение интеллектуальной сортировки рентгеновской интеллектуальной сортировочной машины рассчитает комплексное значение сортности и качество каждой руды, комплексная сортность К которой ниже порогового значения ТН1 (пустая порода), поступающей в сортировочное оборудование в течение периода времени Т, комплексное значение сортности и качество каждой руды, комплексная сортность которой превышает пороговое значение ТН1 (руда), передаются в центральную систему управления. Центральная система управления рассчитывает средневзвешенную комплексную сортность пустой породы за этот период времени, k - это комплексный коэффициент сортности каждой пустой породы, рассчитанный с помощью модели интеллектуальной сортировки, m это коэффициент качества каждой пустой породы, рассчитанный с помощью модели интеллектуальной сортировки; для расчета средневзвешенной комплексной сортности руды за этот период времени, а также средневзвешенной комплексной сортности необработанной руды и взвешенного качества руды используют ту же технологию. При этом, комплексная сортность К рассчитывается с помощью модели интеллектуальной сортировки на основе сигнала затухания рентгеновского излучения каждой руды.

На третьем этапе фосфорный концентрат, отобранный системой интеллектуальной сортировки, поступает в шаровую мельницу для дробления. В реальной эксплуатации, если размер частиц отсортированного фосфатного концентрата по-прежнему велик, руду можно мелко раздробить и снова отсортировать, а затем транспортировать в шаровую мельницу для дробления, как показано на Фиг. 2, руда, отсортированная интеллектуальным сортировщиком, также может пройти цикл управления тонким дроблением и сортировки 2, а затем поступить в шаровую мельницу для дробления.

Четвертый этап выполнение обнаружения в реальном времени мелкодисперсной руды, полученной из шаровой мельницы, и передача результатов обнаружения в центральную систему управления с отметками времени, содержание обнаруженных элементов предварительно устанавливается центральной системой управления и может быть настроено в зависимости от потребностей клиента. Центральная система управления представляет собой центральную платформу обработки, хранения и отображения состояния данных, на которой концентрируются данные подсистем для сопоставления вычислений, для этого требуются коммуникационная функция связи с подсистемой, отображение состояния в режиме реального времени, управления подсистемой и в определенной степени пользовательского доступа.

Предпочтительно, для обнаружения мелкодисперсной руды в режиме онлайн используется флуоресцентный анализатор, на ленте мелкодисперсной руды, полученной из шаровой мельницы, расположены несколько позиций (например, F) манипуляторов, манипуляторы автоматически поглощают определенное количество мелкодисперсной руды через заданные интервалы времени и транспортируют поглощенную мелкодисперсную руду к месту сбора флуоресцентного анализатора через трубопровод отрицательного давления, затем проводится автоматический анализ для анализа сортности элементов, заданного центральной системой управления, проанализированные данные затем загружаются в центральную систему управления с меткой времени.

Этап 5: После того, как центральная система управления накапливает временную ошибку системы на основе рабочего положения оборудования, состояния передачи ленты, статистического времени дробления, сортировки, шарового помола и статистического времени анализа, система сортировки в пределах диапазона ошибок времени согласования загружает комплексную средневзвешенную сортность пустой породы и концентрата, а также данные анализа сортности порошкового концентрата, полученные с помощью флуоресцентной онлайн-системы обнаружения, если сортность порошкового концентрата в определенный момент меньше целевой сортности и превышает ошибку DELTA, диапазон ошибки используется в качестве ступенчатой функции для увеличения порогового значения TH1, таким образом, в пустую породу поступает больше необработанной руды низкой комплексной сортности. Чем больше ошибка, тем больше соответствующий шаг, благодаря обратной связи по замкнутому контуру в конечном итоге сортность порошкового концентрата находится в пределах целевой ошибки DELTA. И напротив, пороговое значение TH1 снижается, а конкретные этапы управления такие же, как указано выше.

На шестом этапе центральная система управления передает рассчитанное отрегулированное пороговое значение ТН1 в систему интеллектуальной сортировки, система интеллектуальной сортировки регулирует стандартное пороговое значение для определения хвостов так, чтобы содержание мелкодисперсной руды, которая в конечном итоге поступает во флотационный резервуар, было постоянным. Новое пороговое значение ТН1, рассчитанное центральным управлением, отправляется в систему сортировки, и система сортировки выполняет сортировку в соответствии с отрегулированным пороговым значением ТН1.

Например, если начальное стандартное пороговое значение установлено на пороговое значение ТН1, может возникнуть следующая ситуация: если взять в качестве примера содержание фосфора, среднее значение сортности фосфорной руды, поступающей в сортировочную машину в две производственные смены, равно К, однако содержание фосфора концентрата, поступающего в первую смену с комплексной сортностью выше порогового значения ТН1, немного выше К, а содержание фосфора, поступающего в пустую породу, немного ниже К, среднее значение будет равно К. Во вторую смену содержание фосфора, поступающего в концентрат, превышающее комплексное пороговое значение сортности ТН1, намного выше К, а содержание фосфора, поступающего в пустую породу, значительно ниже К, а среднее значение по-прежнему равно К.

В этом случае, если стандартное пороговое значение ТН1 системы сортировки не отрегулировано, это приведет к тому, что руда двух смен поступит во флотационный резервуар после сортировки системой сортировки, и разница в сортности мелкодисперсной руды будет очень большой, что окажет большое влияние на эффект флотации.

Чтобы избежать этой ситуации, центральная система управления получает первую партию данных о содержании фосфора от флуоресцентного онлайн-анализатора, а затем передает эти данные обратно в систему сортировки, система сортировки вносит соответствующие коррективы в стандартное пороговое значение для определения хвостов после интеллектуального анализа, чтобы последующее содержание фосфора, поступающего на флотацию, соответствовало предыдущему содержанию фосфора, поступавшему на флотацию. То есть порог ТН1 регулируется в реальном времени с использованием Т в качестве временного интервала.

На седьмом этапе мелкодисперсная руда стабильного качества поступает в систему флотации. В соответствии со способом, предусмотренным изобретением, качество мелкодисперсной руды, поступающей в систему флотации в разные смены, в основном одинаково, во время флотации нет необходимости часто регулировать соотношение химических реагентов для флотации, что позволяет оптимизировать эффект флотации и снизить потребление энергии. Посредством центральной связи управления интеллектуальной рентгеновской сортировочной машиной и флуоресцентным онлайн-анализатором настоящее изобретение собирает данные о затухании руды под действием рентгеновских лучей с помощью интеллектуальной рентгеновской сортировочной машины и взаимодействует с флуоресцентным анализатором для предоставления обратной связи по анализу сортности в режиме реального времени, используется модель самообучения для обучения информационным данным о затухании и анализа сортности в режиме реального времени, поэтому интеллектуальное сортировочное оборудование имеет возможности прогнозирования сортности. В этом изобретении используется флуоресцентный анализатор для мониторинга мелкодисперсной руды, поступающей на флотацию, в режиме реального времени, оптический сепаратор позволяет в любой момент отрегулировать пороговое значение определения руды как пустой породы для достижения стабильного содержания мелкодисперсной руды.

Фиг. 3 представляет собой блок-схему способа динамической регулировки порогового значения согласно варианту осуществления настоящего изобретения.

Этап 301: используется флуоресцентный онлайн-анализатор для обнаружения в реальном времени мелкодисперсной руды, полученной из шаровой мельницы, результаты обнаружения отмечаются с течением времени.

Этап 302: результаты обнаружения с отмеченным временем передаются в центральную систему управления. Содержание обнаруженных элементов предварительно задается центральной системой управления и может быть сконфигурировано в соответствии с потребностями заказчика. Центральная система управления - это центральная платформа для обработки, хранения и отображения состояния данных. Данные подсистемы здесь централизованы для сопоставления вычислений, центральная система управления имеет коммуникационную функцию связи с подсистемой, отображения состояния в режиме реального времени, управления подсистемой и в определенной степени пользовательского доступа.

При предварительном отборе, когда используется флуоресцентный онлайн-анализатор для обнаружения мелкодисперсной руды в режиме онлайн или в реальном времени, на ленте мелкодисперсной руды, полученной из шаровой мельницы, используются несколько (например, F) манипуляторов, предварительно расположенных в нескольких положениях, для автоматического извлечения определенного количества мелкодисперсной руды через заданные интервалы времени, поглощенная мелкодисперсная руда транспортируется к месту сбора флуоресцентного онлайн-анализатора через трубопровод отрицательного давления. Затем флуоресцентный онлайн-анализатор обнаруживает мелкодисперсную руду в месте сбора, чтобы определить содержание элементов, указанных или предварительно выбранных центральной системой управления. Впоследствии сортность элемента, указанная или предварительно выбранная центральной системой управления, помечается временем, после чего сортность элемента, указанная или предварительно выбранная центральной системой управления, с отметками времени, загружается в центральную систему управления.

Этап 303: центральная система управления вычисляет текущую сортность мелкодисперсной руды на основе сортности элементов, указанных или предварительно выбранных центральной системой управления, которые отмечены временем, полученным от флуоресцентного онлайн-анализатора, и определяет, находится ли текущая сортность в пределах целевого показателя качества для флотации, то есть находится ли текущая сортность в пределах заданного диапазона сортности, например, текущая сортность составляет 27%, а заданный диапазон сортности больше или равен 32%, текущая сортность выходит за пределы заданного диапазона сортности.

Если текущая сортность находится в пределах диапазона проверки плавающего целевого показателя качества, то есть определяется, что текущая сортность находится в пределах заданного диапазона сортности, то переходят к этапу 304 и ждут временного интервала Т, когда интервал времени ожидания Т истекает, выполняется этап 301 для реализации (циклического) обнаружения сортности мелкодисперсной руды в реальном времени. Если она находится в пределах диапазона ошибки, отбор проб продолжается через определенный интервал времени Т. Контроль всего процесса настройки осуществляется с помощью отбора проб флуоресцентного онлайн-анализа, где Т - относительно продолжительное время. Обычно используются интервалы в 20, 30 или 60 минут.

Если текущая сортность не находится в пределах диапазона ошибок плавающего целевого показателя качества, то есть определено, что текущая сортность не находится в пределах заданного диапазона сортности, выполняется этап 305;