Изобретение относится к способу обогащения окисленных никельсодержащих руд, в частности оно относится к способу обогащения окисленных никелевых силикатных руд, химический, минералогический и петрографический состав которых может очень широко изменяться внутри пласта и от пласта к пласту.

Некоторые руды Новой Каледонии и, в частности, руды, известные как гарниеритовые, подобные рудам, обнаруженным в пластах в КОРЕТО или KONIAMBO, являются хорошим неограничивающим примером типа руд, к которым относится настоящее изобретение.

Можно сказать, что все окисленные руды, для извлечения которых применяются металлургические способы извлечения, включающие полностью или частично пирометаллургические способы, могут быть пригодными для обогащения посредством данного способа. В действительности, в этих способах руда обычно расплавляется после восстановления (если оно применяется) в электрических печах, в которых никель и некоторое количество железа находятся в виде сплава, тогда как другие элементы удаляются в стекловидный шлак. Эти способы извлечения потребляют огромные количества энергии, и чем выше содержание никеля вначале, тем меньше энергии требуется для получения тонны никеля, и тем большее количество металла производится на той же самой установке. Поэтому применение способа обеспечивает возможность либо снижения затрат на производство металла, либо повышения количества металла, производимого на том же самом оборудовании.

В последнее время добыча руды из сапролитовых окисленных никелевых мелких линзовидных залеганий осуществляется открытым способом. Латериты, термин, применяемый к выветриваемым породам перидотов (оливинов), которые составляют покрывающие породы сапролитовых никелевых месторождений, размываются и скапливаются в определенных местах.

Выдача руды осуществляется после выемки несортированной руды из шахты, содержащей целики чистых перидотов (оливинов) всех размеров, свободных от никеля, добытых из богатой никелем материнской породы. Эту несортированную руду из шахты затем сортируют при ее природной влажности, используя различные приспособления (колосниковый грохот, эксцентрик, барабанный грохот и т. п. ) для отделения тонкой минерализованной части от крупных не содержащих руду (безрудных) частей. Такое грохочение, иногда сопровождаемое слабым истиранием, дает выход руды с размером частиц выше 50 мм или более, чаще всего выше или равным 70 мм.

Способ согласно изобретению включает осуществление селективной сортировки несортированной руды из шахты для более тщательного удаления безрудных элементов, загрязняющих руду, сортированную посредством известных способов.

Он обеспечивает лучшую рекуперацию месторождения, чем обычные способы, при повышении рудосодержания. После этого становится возможной разработка участков, на которых сортировка руды, отсортированной обычными способами, была бы экономически невыгодной, и которые становятся экономически эффективными согласно настоящему способу. Использование данного способа для данного сорта руды также обеспечивает возможность увеличения тоннажа пригодных для разработки резервов или для того же самого количества металла, извлекаемого из того же самого пласта, обеспечивает возможность повышения сорта и увеличения выхода. В некоторых других случаях становится возможным увеличить тоннаж пригодных для извлечения резервов и повысить сортность руды.

Для повышения сортности руд, добываемых в шахтах, были предприняты многочисленные исследования, в частности, автором настоящей заявки (Fr-A-2320781). Также были разработаны и описаны в некоторых публикациях и известных патентах другие способы.

К сожалению, эти достаточно успешные способы неприменимы на практике, в частности, вследствие необходимости высоких капиталовложений и эксплуатационных затрат.

Однако в настоящее время найден способ, который особенно пригоден для окисленных никелевых силикатных руд, происходящих из сверхновых выветриваемых пород перидотов (главным образом, харсбургитов), в которых степень серпентизации составляет менее 80% (в терминологии SLN "нормальные", "средние" и "превосходные" разновидности).

Способ, к которому относится настоящее изобретение, включает распульповывание руды и отличается тем, что он включает последовательность следующих операций:

распульповывание руды в пульпу, промывку пульпы руды в течение, по крайней мере, 1 минуты, сортировку промытой руды во влажной среде для отделения, по крайней мере, тонкой фракции с использованием сита с размером ячеек между 80 мкм и 3 мм для отделения тонких частиц от зернистых частиц таким образом, чтобы в зернистой фракции оставалось не более 10 вес.% тонкой фракции, тяжелосредную сепарацию зернистой фракции при плотности разделения от 1,7 до 2,5 с получением легкой фракции и тяжелой фракции и извлечение легкой фракции, отделенной в виде обогащенной руды.

Требуемое обогащение может быть достигнуто только путем скрупулезного следования вышеупомянутым операциям при указанных условиях и тяжелосреднего разделения при указанных условиях. Если предписанные условия не соблюдаются строго на любом из этапов, желаемые результаты не будут достигнуты.

Согласно предпочтительным выполнениям способа сортировку осуществляют при отсекающем размере ячейки от 200 до 500 мкм; распульповывают несортированную руду из шахты с размером частиц менее 300 мм, полученную путем предварительного грохочения; промывку осуществляют в течение от 3 до 9 мин, предпочтительно от 4 до 6 мин; промывку осуществляют, используя от 100 до 30 частей по весу воды для 100 частей пульпы; тяжелосредную сепарацию осуществляют в магнитной среде; зернистую фракцию измельчают перед тяжелосредной сепарацией; тонкую фракцию объединяют с легкой фракцией; пульпу руды промывают в течение, по меньшей мере, 2 мин, при этом плотность разделения составляет от 1,7 до 2,3.

Операции промывки можно осуществлять с применением различных способов, используемых в настоящее время в промышленности.

Например, когда количество тонких частиц невелико, руду можно промывать на сите или на ленточном конвейере, используя струю воды под давлением.

При больших количествах тонких частиц используют более сложное оборудование, например, промывной барабан, содержащий цилиндр, смонтированный на вертикальной оси, в котором руда и вода смешиваются посредством лопастей подъемного механизма, закрепленных внутри барабана.

Операцию также можно осуществлять в бетономешалке, смешивая 100 кг руды при ее естественной влажности (от 20 до 30%) с водой в количестве от 30 до 50 кг. Продолжительность операции, необходимая для обеспечения ее эффективности, составляет, по крайней мере, 1 мин, предпочтительнее, по крайней мере, две минуты, но эта операция может продолжаться в течение часа и более, не оказывая никакого вреда.

То же самое оборудование может использоваться для руд, имеющих низкое содержание тонких частиц (известных как галечные руды).

Для руд, богатых по содержанию тонких частиц, также может использоваться такой вид оборудования, как так называемое каротажное устройство для промывки, состоящее из наклонного ковша, содержащего два параллельных шпинделя, оборудованных лопастями с противоположными спиралями. Руда подается в среднюю часть аппарата и подвергается перемешивающему действию лопастей, приводящему к отделению тонких частиц от зернистых частиц. Тонкие частицы затем уносятся потоком жидкости в нижнюю часть аппарата, где они выгружаются. Зернистые частицы возвращаются в верхнюю часть аппарата и удаляются. Такие же результаты могут быть получены путем нагнетания пульпы через трубу с использованием насоса или посредством гравитации. Ни одна из этих операций не предназначена для получения новых тонких частиц посредством истирания, хотя такое получение не вредит процессу и является выгодным.

Промытую пульпу подвергают гранулометрической сортировке для извлечения тонкой фракции, которая природно богата никелем. Эта операция может осуществляться посредством любого известного устройства для гранулометрической сепарации, как например сит, циклонов, шнековых классификаторов, дуговых грохотов и т. п. Однако вне зависимости от используемого устройства сортировка должна осуществляться таким образом, чтобы не более 10 вес.% тонкой фракции попадало в зернистую фракцию, что может быть достигнуто в каждом случае, при необходимости, путем повторения операций сортировки.

Необходимый для разделения размер ячейки сита составляет от 80 мкм до 3 мм, предпочтительнее, от 200 до 500 мкм.

Зернистая фракция, не содержащая тонких частиц, подвергается тяжелосредной сепарации.

Ее задачей является разделение частиц на основании различий в их плотности с тем, чтобы получить обогащенную никелем легкую фракцию и улучшенную тяжелую фракцию, являющуюся пустой породой.

Эту операцию можно осуществить, используя различные виды оборудования, работающих по принципу использования силы тяжести отдельно или в сочетании с центробежной силой.

Один из способов включает погружение частиц, предварительно освобожденных от тонких фракций, в среду, имеющую плотность где-то между плотностью двух подлежащих разделению фракций. Фракции с плотностью ниже плотности разделения будут всплывать и могут быть удалены, тогда как тяжелые фракции будут погружаться в среду.

Плотность разделения определяется как плотность частиц, имеющих как вероятность всплывания, так и вероятность погружения (d50 на кривой Тромпа, описанной в публикации P. Blazy "La valorisation des minerals", PUF 1970, стр. 393). Абсолютно необходимо использовать плотность разделения в диапазоне от 1,9 до 2,3. Когда плотность ниже предела, легкая фракция даже больше обогащена никелем, но ее процентное соотношение по весу резко снижается, и уровень обогащения уменьшается от момента работы. И наоборот, при плотности, превышающей предел, легкая фракция имеет большее процентное соотношение по весу, но уровень обогащения слишком низок.

Устройства, которые могут использоваться для проведения этой операции, могут быть разделены на две категории:

- сепаратор, содержащий ванну среды, как например, обогатительный барабан, Drew boy и другие;

- центробежный сепаратор, как например, суспензионный гидроциклон, DWP (Dina Whirlpool), мультигравитационный сепаратор, Larcodems (Large coal dense medium separator) и другие.

Среда представляет собой суспензию твердых частиц в воде:

магнетита с плотностью от 5,1 до 5;

геленита с плотностью 7,0

очень редко используемого ферросилиция с плотностью от 6,7 до 7,0, который может быть получен путем размалывания или распыления.

Для достижения необходимой плотности среды последняя может содержать частицы одного типа или смесь частиц.

Высокая стоимость среды подразумевает, что среда должна рециркулироваться, что возможно за счет ее магнитных свойств, обеспечивающих возможность ее отделения от частиц руды.

Другая технология, которая может быть использована, включает применение феррожидкостей в магнитном поле для достижения объемных плотностей более высоких, чем объемная плотность среды. Эта технология называется магнитогравитационной сепарацией или "magstrem".

Также можно использовать устройство, которое функционирует только с пульпой руды, подвергаемой дифференциальному ускорению, вызываемому вибрациями (так называемая отсадочная машина "джиг"), или посредством винтового движения (конус или спираль Рейхерта (Reichert)) (винтовой классификационный концентратор).

Может оказаться полезной обработка продуктов с различной гранулометрией в разных устройствах или машинах. Так, при использовании сред может оказаться полезной обработка более зернистых фракций (т.е. выше 8 мм) в ванне сепаратора, например, в обогатительном барабане, и более тонких фракций (например, фракций 200 мкм - 8 мм) в центробежном барабане, как например, в суспензионном гидроциклоне.

Измельчение продуктов перед гравитационной обработкой не приносит никакого вреда, такое измельчение может осуществляться при естественной влажности продукта с использованием конической дробилки или дробильных вальцов или даже шаровой мельницы, работающей во влажных условиях.

При использовании шаровых мельниц пульпа руды может подаваться непосредственно в шаровую мельницу, затем устройство действует и как устройство для промывки, и как аппарат для тонкого измельчения. В этом случае после операции промывки/тонкого измельчения также должна следовать операция сортировки перед тяжелосредной обработкой. В зависимости от обрабатываемой руды для этой операции может оказаться полезным использование так называемых "автогенных аппаратов тонкого измельчения" или "полуавтогенных аппаратов тонкого измельчения".

Изобретение иллюстрируется следующими примерами.

Пример 1. Использовали триста килограммов руды с размером частиц 0/70 мм из месторождения Копето в Новой Каледонии. Эта руда имела влажность 25%.

В бетономешалку вместимостью 300 л добавляли 25 л воды, затем добавляли 100 кг вышеупомянутой руды для получения пульпы, содержащей 60% твердого.

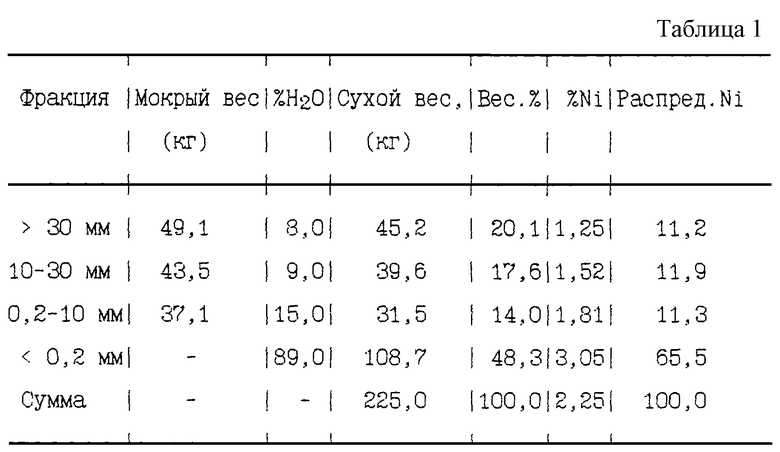

После этого бетономешалка вращалась в течение 15 мин, полученную таким образом промытую пульпу заливали на вибрационное сито, обрызгиваемое водой и оборудованное тремя наложенными друг на друга ситами с размером ячейки 200 микронов, 10 мм и 30 мм. Надрешетный продукт на каждом сите тщательно промывали водой таким образом, чтобы оставшиеся продукты были совершенно чистыми. Эту операцию идентично повторяли три раза с тем, чтобы обработать всю первую порцию загрузки.

Таким образом были получены четыре фракции:

- фракция ниже 200 мкм в форме очень разбавленной пульпы;

- фракция от 200 мкм до 10 мм, аналогичная хорошо промытому влажному песку;

- фракция >10 мм, аналогичная, хорошо промытому влажному гравию;

- фракция >30 мм, также аналогичная влажному гравию.

Каждую фракцию взвешивали и затем брали пробу для определения содержания в ней никеля и влаги. Это давало возможность рассчитать балансовый лист операций промывки и грохочения для каждой гранулометрической фракции (табл.1).

Полагали, что фракция более 30 мм слишком обеднена, чтобы ее учитывать.

Фракция менее 0,2 мм сохранялась отдельно, поскольку она по своей природе обогащена никелем.

Фракция 0,2-10 мм и 10-30 мм тщательно сохраняли для поддержания их естественной влажности.

В чане с мешалкой емкостью 100 л готовили среду, содержащую ферросилиций, магнетит и воду. С 1 кг ферросилиция использовали 2 кг магнетита, суммарное количество регулировали таким образом, чтобы получить среду с плотностью 2,3, другими словами, 1 л среды имел массу 2,3 кг.

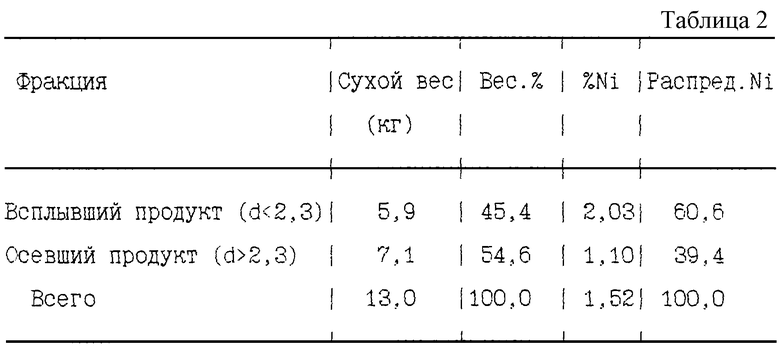

В этот чан заливали 13 кг влажной фракции 10-30 мм и продолжали перемешивание в течение 30 с для тщательной гомогенизации смеси. Затем перемешивание прекращали и ожидали в течение 30 с.

Продукты, плавающие на поверхности, далее упоминаемые как "всплывший продукт", извлекали, тщательно промывали, затем сушили, взвешивали и брали на пробу. Полученную таким образом пробу анализировали.

Неплавающие продукты, упоминуемые далее как "осевший продукт", затем обрабатывали таким же способом.

В результате стало возможным составить следующий балансовый лист операции (см.табл.2).

Этот балансовый лист демонстрирует значительное обогащение всплывших продуктов, так как содержание, составляющее 0,51% Ni, больше, чем содержание подаваемого материала, при выходе по весу всплывших продуктов 45,4%.

В сортировочном фильтре емкостью 1 л готовили раствор органической жидкости из бромоформа и спирта таким образом, чтобы получить раствор с плотностью 2,3, т.е. 1 л этого раствора имел массу 2,3 кг.

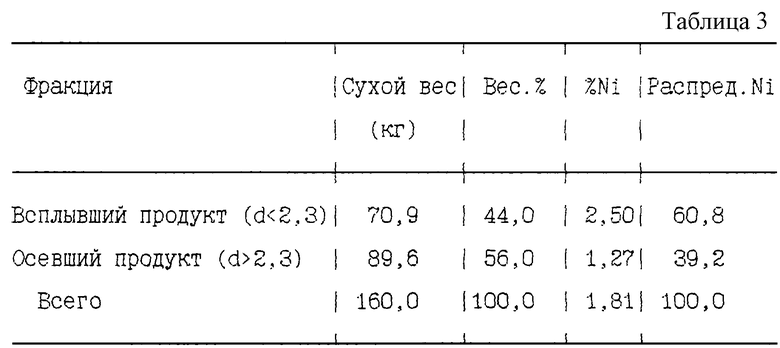

Брали пробу фракции 0,2/10 мм таким образом, чтобы в целом получить 200 г. Эту фракцию погружали в смесь воды и смачивающего реагента, известного под названием "жидкость Игнатовича", затем оставляли на 15 мин, потом извлекали и сушили. Затем этот продукт помещали в органическую жидкость с плотностью 2,3 и смесь встряхивали в течение около 20 с. После 20 с раствор выдерживали в течение 1 мин. В конце минуты собирали продукты, плавающие на поверхности жидкости (всплывшие продукты), и продукты, осевшие на дне сосуда (осевшие продукты). Затем продукты промывали, сушили, взвешивали и брали пробу для химического анализа.

Затем можно было составить балансный лист операции (см.табл.3).

Из него опять можно видеть значительное обогащение по никелю, так как повышение содержания составляет +0,6% Ni относительно загруженного материала с выходом 44,0 вес.%.

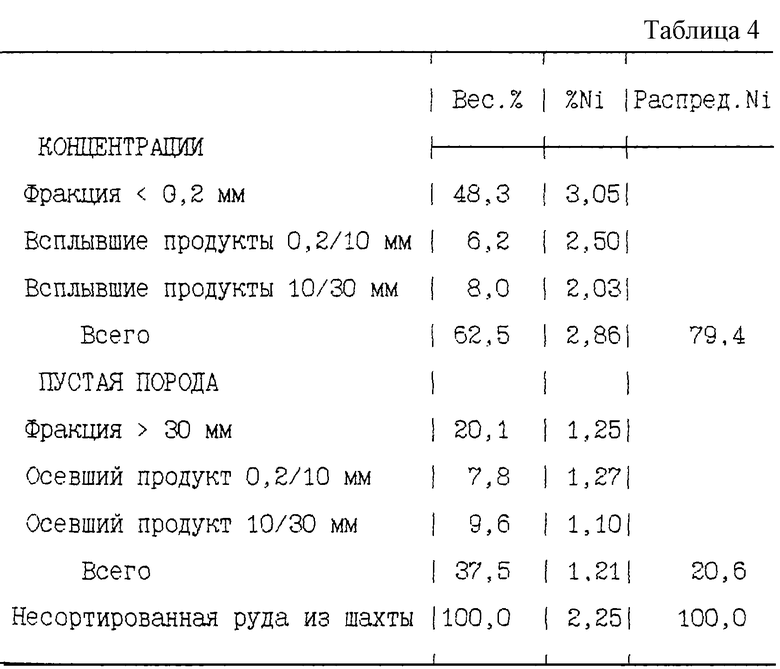

При добавлении фракции <0,2 мм обработанной руды к продуктам, названным всплывшими продуктами и полученным из фракций 10/30 мм и 0,2/10 мм, получили суммарную концентрацию, показавшую значительное повышение содержания в сравнении с обработанной несортированной рудой из шахты (табл.4).

Использовали 300 кг руды с размером частиц 0/70 мм, при этом проба была удвоена в сравнении с пробой, использованной в примере 1.

Эти 300 кг помещали на вибрационный грохот с размером ячейки 30 мм и затем помещенный на него продукт распыляли под давлением около 4 бар (4•105 Н/м2 или 4•105 Па). Распыление продолжали до тех пор, пока фракция, удерживаемая ситом (с частицами размером выше 30 мм), не становилась чистой.

Фракцию, прошедшую через ячейки 30 мм, затем вновь помещали на сито с размером ячейки 10 мм в тех же условиях, что и ранее. Фракцию менее 10 мм подвергали той же самой обработке на сите с размером ячейки 200 мкм.

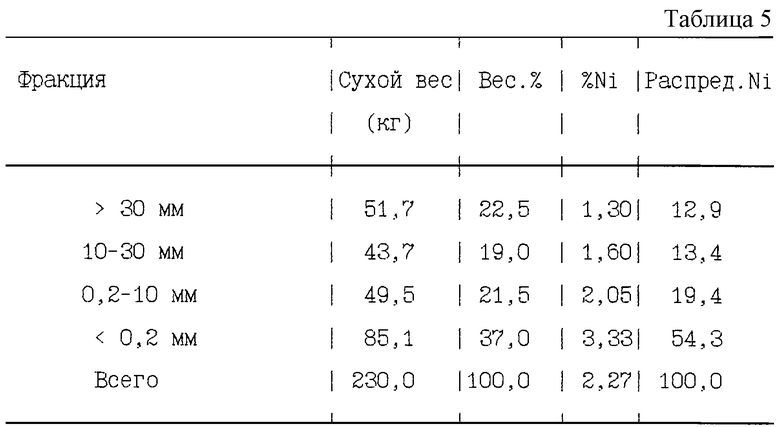

Каждую полученную таким способом фракцию затем обрабатывали таким же образом, как и в примере 1. Затем составляли балансовый лист проведенной таким образом операции промывки/грохочения (табл.5).

Фракцию более 30 мм всегда отбраковывали как пустую породу.

Фракции 10-30 мм и 0,2-10 мм очень точно подвергали той же самой обработке, которая описана в примере 1. Поэтому каждая фракция давала на выходе всплывшие и осевшие продукты с плотностью 2,3.

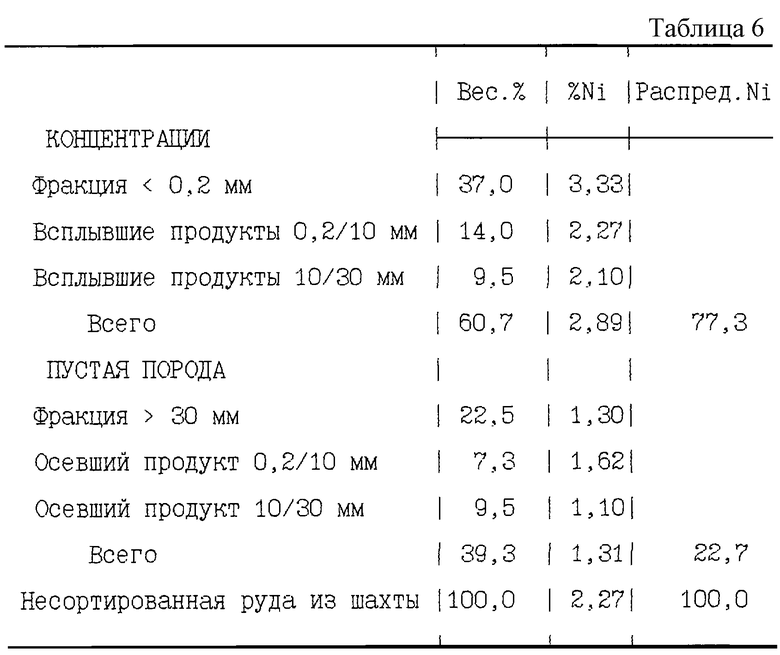

Конечный балансовый лист операции имел следующий вид (см.табл.6).

Пример 3 (сравнительный). Брали пробу каждой фракции 10-30 мм и 0,2-10 мм, полученной после промывки/грохочения в примере 1. Каждую из этих фракций подвергали тяжелосредной сепарации в тех же условиях, что и в примере 1, за исключением того, что плотность жидкости и среды увеличены с 2,3 до 2,7. Поэтому установлено, что всплывшие и осевшие продукты имели плотность 2,7.

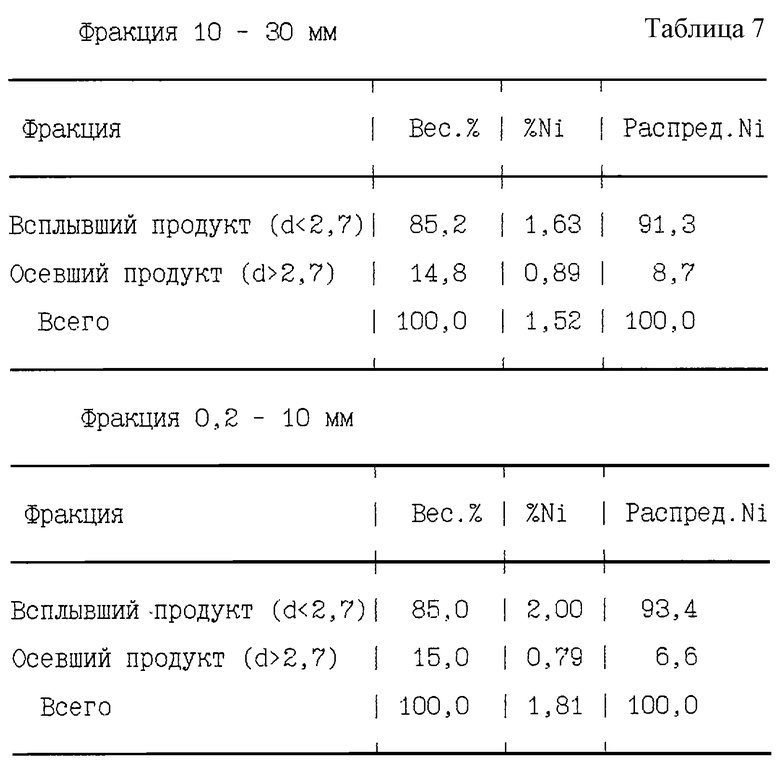

Характеристики операции тяжелосредной сепарации поэтому очень различаются, как показано ниже (см.табл.7).

В отношении всей обработанной руды установлено, что способ, осуществляемый таким образом, приводит к очень скромному обогащению.

Пример 4 (сравнительный). Брали пробу каждой фракции 10-30 мм и 0,2-10 мм, полученных после промывки/грохочения в примере 1. Каждую из этих фракций подвергали тяжелосредной сепарации при тех же условиях, что и в примере 1, за исключением того, что плотности жидкости и среды были снижены от 2,3 до 1,5. Поэтому плотности всплывших и осевших продуктов имели плотность 1,5.

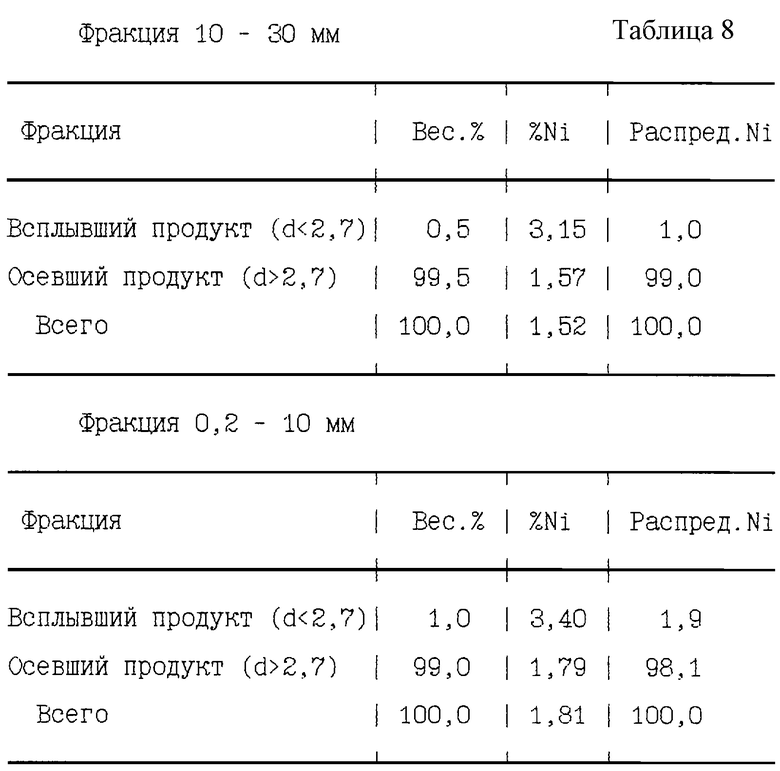

Характеристики операции тяжелосредной сепарации поэтому очень сильно отличались, как показано в табл.8.

Установлено, что даже, если обогащение было очень высоким, выход всплывших продуктов по весу был настолько низок, что операция не обладала экономическим интересом.

Пример 5. В экспериментальном цехе обрабатывали, используя данный способ, 100 т окисленной никелевой руды с размером частиц 0/300 мм, имеющих влажность 25%.

Эту руду пропускали со скоростью потока 3 т/ч в небольшой промывный аппарат диаметром 1 м и длиной 2,5 м. На входе в промывный аппарат добавляли воду в количестве, необходимом для получения пульпы, содержащей 60% твердого.

После выдержки в промывном аппарате в течение 10 мин обработанную таким образом пульпу подвергали грохочению, используя обрызгиваемые вибрационные сита с размером ячеек 30 и 10 мм, при этом фракция менее 10 мм сортировалась на неподвижной сортировочной панели с размером ячеек 200 мкм.

Брали пробы полученных фракций и непрерывно взвешивали материалы надрешеточных продуктов из сит и сортировочной панели. Брали пробу фракции менее 200 мкм и затем непрерывно откачивали эту фракцию в накопительный бассейн. Для измерения количества продуктов менее 200 мкм использовали измерительную линию, содержащую электромагнитный расходомер и гамма-дозиметр.

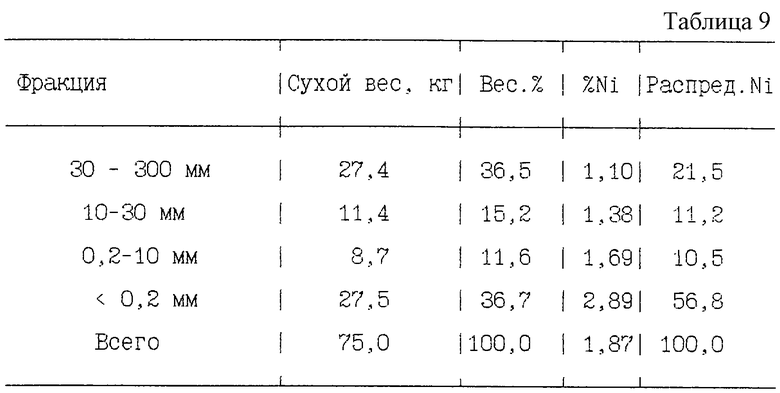

Балансовый лист этой операции имеет следующий вид (см.табл.9).

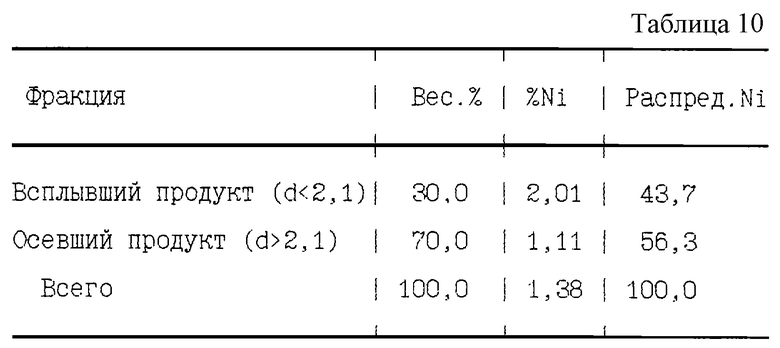

Брали пробу 40 кг фракции 10-30 мм и погружали ее в среду, идентичную среде, описанной в примере 1, за исключением того, что ее плотность составляла 2,1.

Балансовый лист этой операции имеет вид (табл.10).

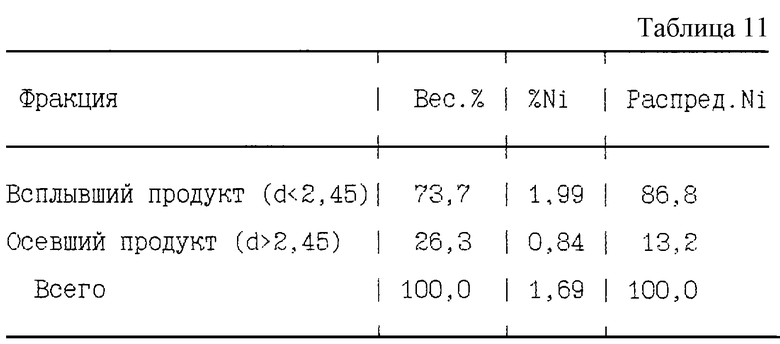

Брали пробу 2 кг фракции 0,2-10 мм и погружали ее в органическую жидкость, идентичную органической жидкости, описанной в примере 1, но с плотностью 2,45.

Балансовый лист этой операции имел следующий вид (см.табл.11).

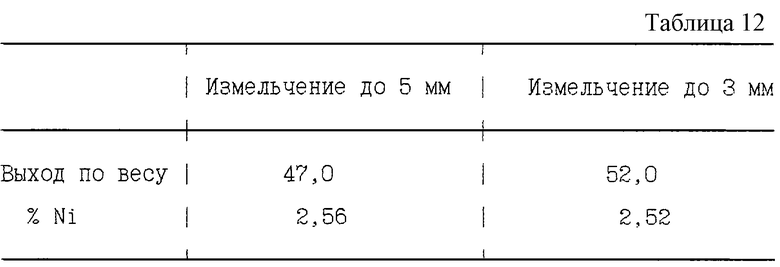

Пример 6. 60 кг пробы фракции 0,2-10 мм, полученной в примере 1, разделяли на две двойные пробы.

Одну из вспомогательных проб, полученных таким способом, дробили до 5 мм, используя дробилку с гладкими валками.

Вторую вспомогательную пробу дробили до 3 мм, используя ту же самую дробилку.

Каждый дробленый таким образом продукт подвергали обработке в сортировочном фильтре, идентичном фильтру в примере 1 (плотность жидкости поддерживали при 2, 3).

Балансовый лист поплавка имел следующий вид (см.табл.12).

Пример 7 (сравнительный). 100 кг руды 0,50 мм с влажностью 25% и содержанием Ni, составляющим 2,45%, заливали в том виде, как они были, в перемешиваемую ванну среды. Среда, идентичная среде в примере 1, имела плотность 2,10.

После 30 с перемешивания его прекращали и выдерживали суспензию в течение одной минуты без перемешивания.

Было установлено, что при тех же самых условиях фактически не было разделения, тонкие частицы были распределены в среде, которая приобретала очень большую вязкость, предотвращающую всякое разделение.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ДОВОДКИ КОНЦЕНТРАТОВ ДРАГОЦЕННЫХ МЕТАЛЛОВ | 2020 |

|

RU2750896C1 |

| СПОСОБ ПОДГОТОВКИ ШИХТЫ К ПЛАВКЕ ДЛЯ ПРОИЗВОДСТВА НИКЕЛЕВОГО ШТЕЙНА ИЗ ОКИСЛЕННЫХ НИКЕЛЕВЫХ РУД | 2008 |

|

RU2389811C1 |

| СПОСОБ ПОДГОТОВКИ ШИХТЫ К ПЛАВКЕ ДЛЯ ПРОИЗВОДСТВА ШТЕЙНА ИЗ ОКИСЛЕННЫХ НИКЕЛЕВЫХ РУД | 2003 |

|

RU2234546C1 |

| СПОСОБ ОБОГАЩЕНИЯ СУРЬМЯНЫХ РУД И ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2425159C2 |

| СПОСОБ ОБОГАЩЕНИЯ МАГНИЙ-СИЛИКАТНОГО СЫРЬЯ | 2003 |

|

RU2263546C2 |

| Способ гравитационно-промывочной сепарации углей | 2024 |

|

RU2835405C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОНЦЕНТРАТА И ТЕХНОЛОГИЧЕСКАЯ СХЕМА ОБОГАЩЕНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2165301C2 |

| ЛИНИЯ ДЛЯ ОБОГАЩЕНИЯ ОКИСЛЕННЫХ НИКЕЛЬСОДЕРЖАЩИХ РУД | 2007 |

|

RU2365419C2 |

| СПОСОБ ОТРАБОТКИ РОССЫПЕЙ, ПРЕИМУЩЕСТВЕННО ЗОЛОТОСОДЕРЖАЩИХ | 2008 |

|

RU2382678C1 |

| Устройство для тяжелосредной сепарации материала | 2016 |

|

RU2635314C1 |

Использование: обогащение окисленных никельсодержащих руд. Технический результат - более тщательное удаление безрудных элементов, загрязняющих руду. Способ обогащения окисленной никельсодержащей руды включает распульповывание руды, промывку пульпы руды в течение по крайней мере 1 мин, сортировку промытой руды во влажной среде для отделения по крайней мере одной тонкой фракции от зернистой фракции с использованием сита с размером ячеек 80 мкм - 3 мм для отделения тонких частиц от зернистых частиц таким образом, чтобы в зернистой фракции оставалось не более 10 вес.% тонкой фракции, тяжелосредную сепарацию зернистой фракции при плотности разделения 1,7 - 2,5 и извлечение легкой фракции, отделенной в виде обогащенной руды. 9 з.п. ф-лы, 12 табл.

| КАТОДНЫЙ КОЖУХ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 2006 |

|

RU2320781C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОКИСЛЯЕМЫХ НИКЕЛЕВЫХ РУД | 1990 |

|

SU1714940A1 |

| RU 2000113705 А, 20.03.2002 | |||

| RU 99106226 А, 20.01.2001 | |||

| КОМПЛЕКТ КОНТЕЙНЕРОВ ДЛЯ ПРИГОТОВЛЕНИЯ ПИЩИ НА ПАРУ В МИКРОВОЛНОВОЙ ПЕЧИ | 2009 |

|

RU2432893C2 |

Авторы

Даты

2003-03-20—Публикация

1998-08-05—Подача