Область техники, к которой относится изобретение

Настоящее изобретение составляет часть исследования по поиску новых решений, нацеленных на улучшение свойств сопротивления биокоррозии деталей из алюминия или алюминиевых сплавов.

Уровень техники

Биокоррозия охватывает все коррозионные явления, при которых микроорганизмы и, в частности, бактерии, воздействуют непосредственно или косвенно посредством их метаболизма. Она представляет собой электрохимическое явление растворения металла, которое распространено во всех отраслях промышленности, где могут развиваться микроорганизмы и, в частности, бактерии. Большинство металлов и сплавов чувствительны к биокоррозии: чугун, стали, нелегированные или низколегированные, нержавеющие стали, медь, алюминий и их сплавы. Биокоррозия считается серьезной проблемой во многих отраслях промышленности, таких как аэрокосмическая и автомобильная, на нефтяных промыслах и в морских средах. Экономические потери, непосредственно связанные с биокоррозией, могут достигать миллиардов долларов каждый год. Поэтому предотвращение биокоррозии деталей из металлов и металлических сплавов представляет значительный интерес в последние десятилетия.

Одним из наиболее распространенных методов улучшения свойств сопротивления биокоррозии деталей из металлов и металлических сплавов, в частности, деталей из алюминия или алюминиевых сплавов, является анодирование. Анодирование представляет собой электролитический способ, направленный на замещение натурального оксида (естественного оксида) толщиной в несколько нанометров, который покрывает алюминий, слоем оксида, толщина которого может доходить до нескольких микрометров. Полученные анодированием оксидные слои могут иметь толщину около 10 мкм, с целью обеспечивать долговременную защиту от коррозии. В зависимости от требований, толщина анодного слоя также может варьировать от нескольких микрон до 20-30 микрон. Анодирование, также называемое анодным окислением, состоит в формировании на поверхности детали пористого слоя оксидов/гидроксидов алюминия, называемого анодным слоем, путем подведения тока к детали, погруженной в электролитическую ванну, содержащую электролит типа сильной кислоты, причем деталь составляет анод электролитической системы. Сформированный таким образом слой на поверхности детали, после уплотняющей обработки, позволяет повысить коррозионную стойкость детали. Этот уплотненный анодный слой также может быть использован в качестве подложка для нанесения лакокрасочных систем.

Как правило, образованные анодированием анодные слои улучшают коррозионную стойкость детали, но их высокая пористость делает их очень чувствительными к агрессивным средам. Пористая структура не создает эффективный барьер против агрессивных частиц, таких как микроорганизмы, но именно она составляет барьерный слой, который главным образом обеспечивает защиту. Таким образом, подходящая уплотняющая обработка позволяет повысить устойчивость к биокоррозии анодных слоев.

Современные виды обработки поверхности анодированием, а именно OAC (Chromic Anodic Oxidation – анодное окисление в хромовой кислоте), TSA (Tartaric sulfuric Anodizing – анодирование в винной и серной кислоте), такие как описанные, например, в ссылке https://www.a3ts.org/actualite/commissions-techniques/fiches-techniques-traitement-surface/anodisation-sulfo-tartrique-oast-tartric-sulfuric-anodizing-tsa/, «fine OAS» (Fine Anodic Sulfuric Oxidation – тонкое анодное окисление в серной кислоте), OAS (Anodic Sulfuric Oxidation – анодное окисление в серной кислоте), такие как описанные, например, в ссылке https://www.a3ts.org/news/technical-commissions/technical-sheets-surface-treatment/sulfuric-anodizing-version-5-2/, BSAA (Boric sulfuric Acid Anodizing – анодирование в борной и серной кислоте), такое как описанное, например, в ссылке https://www.anoplate.com/finishes/boric-sulfuric-acid-anodize-bsaa/, PSAA (Phosphoric sulfuric Acid Anodizing – анодирование в фосфорной и серной кислоте), такое как описанное, например, в ссылке http://www.metroplating.co.uk/phosphoric-acid-anodising.php, и т.д., дают покрытия, уплотненные стандартными продуктами на рынке, которые не проявляют устойчивости к вышеуказанным средам. До сих пор ни одна из этих поверхностных обработок не обеспечила устойчивости к биокоррозии, которая может происходить, например, в нижних местах авиационных резервуаров. Коррозионно-активная кислотная среда, связанная с выделением кислых веществ микроорганизмами в присутствии соленой среды, разъедает анодированный алюминий. Это непосредственно связано с нестабильностью анодирования при pH<4.

В дополнение, способы анодного окисления в хромовой кислоте (OAC) и анодного окисления в серной кислоте с уплотнение шестивалентным хромом (OAS), используемые для защиты алюминиевых сплавов от коррозии, подпадают под действие регламента REACH (правила регистрации, оценки, санкционирования и ограничения химических веществ).

Еще одно решение в отношении противодействия биокоррозии состоит в окрашивании наружных поверхностей оборудования, находящихся в контакте с этими критическими зонами резервуаров. Это дает дополнительные затраты и длительности производственного цикла.

Поэтому существует реальная потребность в способе обработки поверхности, который нацелен на улучшение свойств сопротивления биокоррозии деталей из алюминия или алюминиевых сплавов и который удовлетворяет требованиям регламента REACH.

Сущность изобретения

Настоящее изобретение нацелена на устранение недостатков способов анодирования деталей из алюминия или алюминиевых сплавов, в частности, указанных выше, в отношении устойчивости обработанной детали к биокоррозии.

Настоящее изобретение предназначено именно для удовлетворения этих потребностей, в частности, в отношении устойчивости обработанной детали к биокоррозии, предлагая способ обработки поверхности детали из алюминия или из алюминиевого сплава, включающий по меньшей мере следующие этапы:

А) этап анодирования; и

В) этап уплотнения анодного слоя, образованного на упомянутой детали в результате этапа А),

причем уплотнение выполняют в водном растворе деионизированной воды, имеющей удельное сопротивление, равное или большее 0,01 МОм, предпочтительно равное или большее 0,1 МОм, более предпочтительно равное или большее 10 МОм, и от 1 до 500 г/л силиката щелочного металла или щелочноземельного металла, при температуре между 60ºС и 100ºС.

В одном варианте реализации изобретения этап А) анодирования представляет собой анодирование, в ходе которого упомянутую деталь погружают в водяную ванну, содержащую серную кислоту с концентрацией между 150 и 250 г/л, и с температурой между 14 и 21ºС, прикладывают и к упомянутой погруженной детали напряжение постоянного тока согласно профилю напряжения, включающему подъем напряжения со скоростью менее 1 В/мин, пока не будет достигнуто значение напряжения, называемого плато, составляющее между 5 и 13 В.

Еще один вариант реализации изобретения состоит в выполнении, после этапа В) уплотнения, послеуплотнительной промывки (этап В1)) в деионизированной воде, имеющей удельное сопротивление, равное или большее 0,01 МОм, предпочтительно равное или большее 0,1 МОм, более предпочтительно равное или большее 10 МОм, при температуре между 15 и 35ºС.

Еще один вариант реализации изобретения состоит в выполнении, перед этапом уплотнения силикатной солью (этапом В)), этапа А1) погружения упомянутой детали:

- в водяную ванну, содержащую соль трехвалентного хрома, выбранную из группы, состоящей из CrF3⋅xH2O, CrCl3⋅xH2O, Cr(NO3)3⋅xH2O, (CH3CO2)2Cr⋅xH2O, (CH3CO2)7Cr3(OH)2⋅xH2O, Cr2(SO4)3⋅xH2O, CrK(SO4)2⋅xH2O (этап A1-1));

затем, необязательно,

- в водяную ванну, содержащую окислитель, выбранный из группы, состоящей из пероксида водорода (H2O2), фторида аммония (NH4F), фторцирконата калия (K2ZrF6), перманганата калия (KMnO4), перманганата натрия (NaMnO4) (этап A1-2).

В еще одном варианте реализации, после уплотнения силикатной солью согласно этапу В), способ обработки поверхности может дополнительно включать заключительное гидротермальное уплотнение (этап С)) в деионизированной воде с удельным сопротивлением, равным или бóльшим 0,01 МОм, предпочтительно равным или бóльшим 0,1 МОм, более предпочтительно равным или бóльшим 10 МОм, при температуре между 97 и 100ºС.

Способ обработки поверхности по изобретению значительно улучшает свойства устойчивости деталей из алюминия или алюминиевых сплавов к биокоррозии и соответствует требованиям регламента REACH.

Способ по изобретению представляет огромный интерес для промышленности любого типа, где стремятся улучшить свойства устойчивости деталей из алюминия или алюминиевых сплавов к биокоррозии, такой как авиационная, автомобильная, нефтяная промышленность, и т.д.

Еще один объект изобретения относится к способу изготовления детали из алюминия или из алюминиевого сплава, предназначенной для ее применения в авиационной отрасли, включающему

(i) - этап обработки поверхности упомянутой детали способом согласно изобретению и, необязательно,

(ii) - этап нанесения одного или более слоев краски, лака, твердых смазок или мастик.

Еще одним объектом изобретения является применение способа обработки поверхности согласно изобретению для изготовления деталей из алюминия или из алюминиевого сплава, предназначенных для авиационной отрасли.

Объектом изобретения также является деталь из алюминия или из алюминиевого сплава, анодированная и уплотненная способом обработки поверхности согласно изобретению, включающая один или более слой(ев) красок, лака, твердых смазок или мастик, причем упомянутая деталь предназначена для авиационной отрасли.

Краткое описание фигур

Дополнительные характеристики и преимущества изобретения станут очевидными из нижеследующего подробного описания, для понимания которого приведена ссылка на сопроводительные чертежи, на которых:

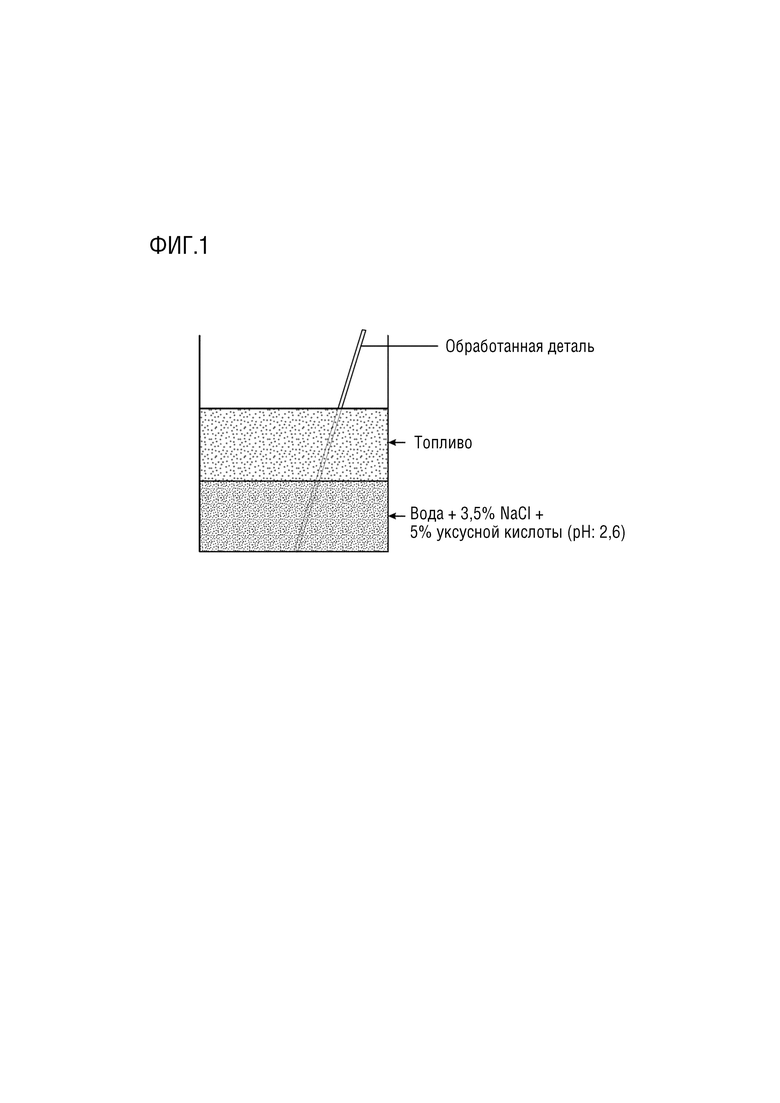

[Фиг. 1] Фигура 1 показывает установочную схему выполнения испытания на биокоррозию деталей, обработанных способом по изобретению и способами уровня техники, согласно § 4.7.19 стандарта MIL-C-27725B.

Подробное описание изобретения

Настоящее изобретение имеет своей целью удовлетворение потребностей уровня техники, в частности, в плане устойчивости обработанной детали к биокоррозии, предлагая способ обработки поверхности детали из алюминия или из алюминиевого сплава, включающий по меньшей мере следующие этапы:

А) этап анодирования; и

В) этап уплотнения анодного слоя, образованного на упомянутой детали в результате этапа А), причем уплотнение выполняют в водном растворе деионизированной воды, имеющей удельное сопротивление, равное или большее 0,01 МОм, предпочтительно равное или большее 0,1 МОм, более предпочтительно равное или большее 10 МОм, и от 1 до 500 г/л силиката щелочного металла или щелочноземельного металла, при температуре между 60ºС и 100ºС.

Согласно предпочтительному варианту реализации изобретения, этап А) анодирования представляет собой этап, в ходе которого упомянутую деталь погружают в водяную ванну, содержащую серную кислоту с концентрацией между 150 и 250 г/л, и с температурой между 14 и 21ºС, и

прикладывают к упомянутой погруженной детали напряжение постоянного тока согласно профилю напряжения, включающему подъем напряжения со скоростью менее 1 В/мин, пока не будет достигнуто значение напряжения, называемого плато, составляющее между 5 и 13 В.

Как только достигается значение напряжения, называемого плато, приложенное напряжение поддерживают на упомянутом значении плато в течение длительности, подходящей для получения на поверхности упомянутой детали анодного слоя с толщиной между 2 и 7 мкм.

Напряжение, приложенное к упомянутой погруженной детали, может поддерживаться на значении плато в течение длительности между 20 и 80 минутами.

Значение напряжения, называемого плато, может составлять между 6 и 10 В.

Это анодирование представляет собой «fine OAS».

В способе по изобретению этап А) анодирования также может представлять собой анодирование типа TSA (анодное окисление в винной и серной кислоте), OAS (анодное окисление в серной кислоте), PSAA (анодное окисление в фосфорной и серной кислоте), BSAA (анодное окисление в борной и серной кислоте) или OAC (анодное окисление в хромовой кислоте).

Способ по изобретению особенно пригоден для деталей из алюминия или алюминиевого сплава, выбранного из группы, состоящей из 2014, 2017A, 2024, 2214, 2219, 2618, AU5NKZr, 7175, 5052, 5086, 6061, 6063, 7010, 7020, 7050, 7050 T7451, 7055 T77, 7068, 7085 T7651, 7075, 7175 и 7475, AS7G06, AS7G03, AS10G, AS9U3, AS7G06 и AS10G, полученного в различных технологических режимах, а именно, по аддитивной технологии.

Как указано, профиль прикладываемого к детали напряжения включает подъем напряжения от начального значения 0 В со скоростью менее 1 В/мин, предпочтительно от 0,3 В/мин до 0,7 В/мин, пока не будет достигнуто значение напряжения, называемого плато, составляющее между 5 и 13 В, предпочтительно между 6 и 10 В. Затем напряжение, прикладываемое к упомянутой детали, погруженной в упомянутую ванну, поддерживают на упомянутом напряжении плато в течение длительности, подходящей для получения на поверхности упомянутой детали анодного слоя оксидов/гидроксидов алюминия с толщиной между 2 и 7 мкм, например, с толщиной, равной примерно 3 мкм.

Согласно одному варианту реализации изобретения, приложенное к упомянутой погруженной детали напряжение поддерживают на значении плато в течение длительности между 20 и 80 минутами, предпочтительно между 30 и 60 минутами.

Без намерения вдаваться в любую теорию, авторы изобретения неожиданно обнаружили, что во время анодирования предпочтительным способом анодирования «fine OAS», описанным выше, чем медленнее подъем напряжения, тем выше устойчивость к биокоррозии анодного слоя, сформированного на поверхности детали. Таким же образом, чем ниже приложенное напряжение, тем выше устойчивость к биокоррозии упомянутого анодного слоя. Эти два параметра позволяют преимущественно создавать менее пористый, более плотный и поэтому более устойчивый к биокоррозии слой.

На этапе А) анодирования согласно предпочтительному варианту реализации изобретения концентрация серной кислоты в ванне предпочтительно составляет между 160 г/л и 220 г/л, например, равна 190 г/л.

На этапе А) анодирования согласно предпочтительному варианту реализации изобретения температура ванны может составлять между 10 и 25ºС, предпочтительно между 14 и 21ºС, например, равна 18ºС.

В способе по изобретению за этапом А) анодирования, непосредственно или опосредованно, следует этап В), который представляет собой этап уплотнения анодного слоя, сформированного на упомянутой детали во время этапа А). Как упомянуто выше, уплотнение на этапе В) выполняют в водном растворе

- деионизированной воды, имеющей удельное сопротивление, равное или большее 0,01 МОм, предпочтительно равное или большее 0,1 МОм, а более предпочтительно равное или большее 10 МОм, и

- от 1 до 500 г/л силиката щелочного металла или щелочноземельного металла.

Силикат щелочного металла или щелочноземельного металла может быть выбран из группы, состоящей из силиката лития, силиката натрия, силиката калия, силиката кальция и силиката магния.

Качество воды ванны для уплотнения является важным, поскольку оно влияет на устойчивость к биокоррозии сформированного на поверхности детали анодного слоя. Более чистая вода, такая как, например, вода с удельным сопротивлением, равным или большим 10 МОм, склонна давать лучшие характеристики с течением времени, чем вода с удельным сопротивлением ниже 10 МОм. Согласно предпочтительному варианту, деионизированная вода представляет собой «монтажную» воду, то есть воду, используемую для заполнения активной ванны во время ее монтажа/заполнения, причем упомянутая вода имеет удельное сопротивление, равное или большее 0,01 МОм, предпочтительно равное или большее 0,1 МОм, более предпочтительно равное или большее 10 МОм.

На этапе В) уплотнения концентрация силиката щелочного металла или щелочноземельного металла в растворе предпочтительно составляет между 15 и 40 г/л, например, равна 23 г/л.

Температура раствора для уплотнения на этапе В) может составлять между 60ºС и 100ºС, предпочтительно между 97ºС и 100ºС, например, равна 98ºС.

Длительность этапа В) уплотнения составляет между 1 и 40 минутами, предпочтительно между 15 и 25 минутами, например, 20 минут.

В соответствии с одним вариантом реализации изобретения, перед этапом уплотнения силикатной солью (этапом В)) может быть проведен этап А1) погружения упомянутой детали:

- в водяную ванну, содержащую соль трехвалентного хрома, выбранную из группы, состоящей из CrF3⋅xH2O, CrCl3⋅xH2O, Cr(NO3)3⋅xH2O, (CH3CO2)2Cr⋅xH2O, (CH3CO2)7Cr3(OH)2⋅xH2O, Cr2(SO4)3⋅xH2O, CrK(SO4)2⋅xH2O (этап A1-1));

затем, необязательно,

- в водяную ванну, содержащую окислитель, выбранный из группы, состоящей из пероксида водорода (H2O2), фторида аммония (NH4F), фторцирконата калия (K2ZrF6), перманганата калия (KMnO4), перманганата натрия (NaMnO4) (этап A1-2).

Солью трехвалентного хрома может быть, например, один из следующих коммерческих продуктов: Surtec 650 от фирмы SURTEC, Lanthane 613.3 от фирмы COVENTYA, TCS от фирмы SOCOMORE, Bonderite MNT 65000 от фирмы HENKEL.

Окислителем может быть, например, продукт PACS от фирмы SOCOMORE.

На этапе А1) погружения могут быть последовательно проведены этапы А1-1) и А1-2) в следующем порядке: этап А1-1), затем этап А1-2). Этап А1) погружения также может включать только этап А1-1) без последующего этапа А1-2).

Температура водяной ванны, содержащей соль трехвалентного хрома, и температура водяной ванны, содержащей окислитель, на этапах А1-1) и А1-2), таких как описанные выше, составляют между 20 и 80ºС, предпочтительно между 20 и 60ºС. Температуры этих двух ванн могут быть одинаковыми или различными.

Длительность погружения в каждой ванне на этапе А1) погружения может быть одинаковой и различной. Она может составлять между 5 и 40 минутами, предпочтительно между 5 и 20 минутами.

Значение рН ванны, содержащей соль трехвалентного хрома, может составлять между 3 и 4,5, предпочтительно между 3 и 4, например, быть равным 3,5.

Концентрация соли трехвалентного хрома в ванне предпочтительно составляет между 0,5 и 500 г/л.

Значение рН ванны, содержащей окислитель, составляет между 3 и 6.

Концентрация окислителя в ванне предпочтительно составляет между 0,1 и 500 г/л.

Согласно еще одному варианту реализации изобретения, после уплотнения силикатной солью согласно этапу В) способ дополнительно включает заключительное гидротермальное уплотнение, которое может быть названо этапом С). Заключительное гидротермальное уплотнение С) выполняют в деионизированной воде с удельным сопротивлением, равным или большим 0,01 МОм, предпочтительно равным или большим 0,1 МОм, а более предпочтительно равным или большим 10 МОм, и при температуре T>96ºС, например, между 97 и 100ºС.

При заключительном гидротермальном уплотнении С) деталь погружают в деионизированную воду с удельным сопротивлением, преимущественно равным или большим 10 МОм. Погружение детали на этом этапе может длиться от 10 до 30 минут, предпочтительно от 15 до 25 минут.

Согласно одному варианту реализации изобретения, способ обработки поверхности детали из алюминия или из алюминиевого сплава согласно изобретению включает следующие этапы:

А) этап анодирования, в ходе которого упомянутую деталь погружают в водяную ванну, содержащую серную кислоту с концентрацией между 150 и 250 г/л, и с температурой между 14 и 21ºС, и

прикладывают к упомянутой погруженной детали напряжение постоянного тока согласно профилю напряжения, включающему подъем напряжения со скоростью менее 1 В/мин, пока не будет достигнуто значение напряжения, называемого плато, составляющее между 5 и 13 В; и

В) этап уплотнения анодного слоя, сформированного на упомянутой детали в результате этапа А),

причем уплотнение проводят в водном растворе деионизированной воды, имеющей удельное сопротивление, равное или большее 0,01 МОм, предпочтительно равное или большее 0,1 МОм, более предпочтительно равное или большее 10 МОм, и от 1 до 500 г/л силиката щелочного металла или щелочноземельного металла, при температуре между 60ºС и 100ºС.

Согласно еще одному варианту реализации изобретения, способ обработки поверхности детали из алюминия или из алюминиевого сплава согласно изобретению включает следующие этапы:

А) этап анодирования, в ходе которого упомянутую деталь погружают в водяную ванну, содержащую серную кислоту с концентрацией между 150 и 250 г/л, и с температурой между 14 и 21ºС, и

прикладывают к упомянутой погруженной детали напряжение постоянного тока согласно профилю напряжения, включающему подъем напряжения со скоростью менее 1 В/мин, пока не будет достигнуто значение напряжения, называемого плато, составляющее между 5 и 13 В;

А1) этап погружения упомянутой детали:

- в водяную ванну, содержащую соль трехвалентного хрома, выбранную из группы, состоящей из CrF3⋅xH2O, CrCl3⋅xH2O, Cr(NO3)3⋅xH2O, (CH3CO2)2Cr⋅xH2O, (CH3CO2)7Cr3(OH)2⋅xH2O, Cr2(SO4)3⋅xH2O, CrK(SO4)2⋅xH2O (этап A1-1));

затем

- в водяную ванну, содержащую окислитель, выбранный из группы, состоящей из пероксида водорода (H2O2), фторида аммония (NH4F), фторцирконата калия (K2ZrF6), перманганата калия (KMnO4), перманганата натрия (NaMnO4) (этап A1-2)); и

В) этап уплотнения, выполняемый в водном растворе деионизированной воды, имеющей удельное сопротивление, равное или большее 0,01 МОм, предпочтительно равное или большее 0,1 МОм, более предпочтительно равное или большее 10 МОм, и от 1 до 500 г/л силиката щелочного металла или щелочноземельного металла, при температуре между 60ºС и 100ºС.

Согласно еще одному варианту реализации изобретения, способ обработки поверхности детали из алюминия или из алюминиевого сплава согласно изобретению включает следующие этапы:

А) этап анодирования, в ходе которого упомянутую деталь погружают в водяную ванну, содержащую серную кислоту с концентрацией между 150 и 250 г/л, и с температурой между 14 и 21ºС, и

прикладывают к упомянутой погруженной детали напряжение постоянного тока согласно профилю напряжения, включающему подъем напряжения со скоростью менее 1 В/мин, пока не будет достигнуто значение напряжения, называемого плато, составляющее между 5 и 13 В;

А1) этап погружения упомянутой детали:

- в водяную ванну, содержащую соль трехвалентного хрома, выбранную из группы, состоящей из CrF3⋅xH2O, CrCl3⋅xH2O, Cr(NO3)3⋅xH2O, (CH3CO2)2Cr⋅xH2O, (CH3CO2)7Cr3(OH)2⋅xH2O, Cr2(SO4)3⋅xH2O, CrK(SO4)2⋅xH2O (этап A1-1));

затем

- в водяную ванну, содержащую окислитель, выбранный из группы, состоящей из пероксида водорода (H2O2), фторида аммония (NH4F), фторцирконата калия (K2ZrF6), перманганата калия (KMnO4), перманганата натрия (NaMnO4) (этап A1-2));

В) этап уплотнения, выполняемый в водном растворе деионизированной воды, имеющей удельное сопротивление, равное или большее 0,01 МОм, предпочтительно равное или большее 0,1 МОм, более предпочтительно равное или большее 10 МОм, и от 1 до 500 г/л силиката щелочного металла или щелочноземельного металла, при температуре между 60ºС и 100ºС; и

С) заключительное гидротермальное уплотнение в деионизированной воде с удельным сопротивлением, равным или бóльшим 0,01 МОм, предпочтительно равным или бóльшим 0,1 МОм, более предпочтительно равным или бóльшим 10 МОм, при температуре между 97 и 100ºС.

Согласно еще одному дополнительному варианту реализации изобретения, способ обработки поверхности детали из алюминия или из алюминиевого сплава согласно изобретению включает следующие этапы:

А) этап анодирования, в ходе которого упомянутую деталь погружают в водяную ванну, содержащую серную кислоту с концентрацией между 150 и 250 г/л, и с температурой между 14 и 21ºС, и

прикладывают к упомянутой погруженной детали напряжение постоянного тока согласно профилю напряжения, включающему подъем напряжения со скоростью менее 1 В/мин, пока не будет достигнуто значение напряжения, называемого плато, составляющее между 5 и 13 В;

А1) этап погружения упомянутой детали:

- в водяную ванну, содержащую соль трехвалентного хрома, выбранную из группы, состоящей из CrF3⋅xH2O, CrCl3⋅xH2O, Cr(NO3)3⋅xH2O, (CH3CO2)2Cr⋅xH2O, (CH3CO2)7Cr3(OH)2⋅xH2O, Cr2(SO4)3⋅xH2O, CrK(SO4)2⋅xH2O (этап A1-1)); и

В) этап уплотнения, выполняемый в водном растворе деионизированной воды, имеющей удельное сопротивление, равное или большее 0,01 МОм, предпочтительно равное или большее 0,1 МОм, более предпочтительно равное или большее 10 МОм, и от 1 до 500 г/л силиката щелочного металла или щелочноземельного металла, при температуре между 60ºС и 100ºС.

В еще одном варианте реализации изобретения способ обработки поверхности детали из алюминия или из алюминиевого сплава согласно изобретению включает следующие этапы:

А) этап анодирования, в ходе которого упомянутую деталь погружают в водяную ванну, содержащую серную кислоту с концентрацией между 150 и 250 г/л, и с температурой между 14 и 21ºС, и

прикладывают к упомянутой погруженной детали напряжение постоянного тока согласно профилю напряжения, включающему подъем напряжения со скоростью менее 1 В/мин, пока не будет достигнуто значение напряжения, называемого плато, составляющее между 5 и 13 В;

Im) этап пропитки упомянутой детали, анодированной в результате этапа А), в ванне с органическими или минеральными красителями, затем, необязательно,

А1) этап погружения упомянутой детали:

- в водяную ванну, содержащую соль трехвалентного хрома, выбранную из группы, состоящей из CrF3⋅xH2O, CrCl3⋅xH2O, Cr(NO3)3⋅xH2O, (CH3CO2)2Cr⋅xH2O, (CH3CO2)7Cr3(OH)2⋅xH2O, Cr2(SO4)3⋅xH2O, CrK(SO4)2⋅xH2O (этап A1-1)); затем

- в водяную ванну, содержащую окислитель, выбранный из группы, состоящей из пероксида водорода (H2O2), фторида аммония (NH4F), фторцирконата калия (K2ZrF6), перманганата калия (KMnO4), перманганата натрия (NaMnO4) (этап A1-2)); и затем, необязательно,

В) этап уплотнения, выполняемый в водном растворе деионизированной воды, имеющей удельное сопротивление, равное или большее 0,01 МОм, предпочтительно равное или большее 0,1 МОм, более предпочтительно равное или большее 10 МОм, и от 1 до 500 г/л силиката щелочного металла или щелочноземельного металла, при температуре между 60ºС и 100ºС.

Этап Im) может осуществляться любым методом, известным специалисту в этой области техники. Например, он может осуществляться в приспособленной для обработки поверхности ванне с красителем, доступной от компаний типа Clariant. В качестве одного примера, можно упомянуть органический краситель Sanodal Blue (от фирмы Clariant) с концентрацией 3 г/л, к которому следует добавить 2 г/л ацетата натрия, рН составляет между 5 и 6, при температуре между 40 и 65ºC, предпочтительно равной 50ºС, в течение длительности между 5 и 35 минутами, предпочтительно равной 20 минутам. Действующим началом органического красителя является молекула антрахинона.

Во всех вариантах реализации, перед подверганием детали способу обработки поверхности по изобретению, а значит и перед этапом А) анодирования, деталь может быть подвергнута этапу подготовки поверхности обезжириванием и/или травлением, чтобы удалить присутствующие на поверхности смазку, грязь и оксиды.

Этот предварительный этап подготовки поверхности может включать одну или более из следующих операций:

- обезжиривание растворителем, для растворения присутствующих на поверхности детали смазок. Эта операция может быть выполнена замачиванием, набрызгиванием или любым другим методом, известным специалисту в этой области техники;

- щелочное обезжиривание, для растворения присутствующих на поверхности детали смазок. Эта операция может быть выполнена замачиванием, набрызгиванием или любым другим методом, известным специалисту в этой области техники;

- щелочное травление, для растворения оксидов, естественным образом образовавшихся на поверхности детали. Эта операция может быть выполнена замачиванием, набрызгиванием или любым другим методом, известным специалисту в этой области техники. В результате этой операции деталь покрывается порошкообразным слоем, образованным продуктами окисления интерметаллическими соединениями, который следует удалить с помощью этапа кислотного травления;

- кислотное травление, для растворения оксидов, естественным образом образовавшихся на поверхности детали, и/или слоя окисления, образованного на поверхности детали во время этапа щелочного травления. Эта операция может быть выполнена замачиванием, набрызгиванием или любым другим методом, известным специалисту в этой области техники.

Эти этапы подробно описаны, например, в заявке WO 2013/117759.

Между вышеуказанными последовательными этапами и перед обработкой детали анодированием предпочтительно выполняют промежуточные промывки, в частности, деминерализованной водой.

Способ обработки поверхности по изобретению значительно улучшает свойства устойчивости к биокоррозии деталей из алюминия или алюминиевого сплава и соответствует требованиям регламента REACH.

Способ по изобретению представляет огромный интерес для промышленности любого типа, где стремятся улучшить свойства устойчивости к биокоррозии деталей из алюминия или алюминиевого сплава, такой как авиационная, автомобильная, нефтяная промышленность, и т.д.

Еще один объект изобретения относится к способу изготовления детали из алюминия или из алюминиевого сплава для применения в авиационной отрасли, включающему

(i) - этап обработки поверхности упомянутой детали способом согласно изобретению и, необязательно,

(ii) - этап нанесения одного или более слоя(ев) краски, лака, твердых смазок или мастик.

Нанесение одного или более слоя(ев) краски, лака, твердых смазок или мастик может быть выполнено любым способом, известным специалисту в этой области техники. Кроме того, специалист в этой области техники сумеет выбрать подходящие для использования в авиационной отрасли краски, лаки, твердые смазки и мастики.

Еще одним объектом изобретения является применение способа обработки поверхности согласно изобретению для изготовления деталей из алюминия или из алюминиевого сплава, предназначенных для авиационной отрасли.

Объектом изобретения также является деталь из алюминия или из алюминиевого сплава, анодированная и уплотненная способом обработки поверхности согласно изобретению, включающая один или более слой(ев) красок, лака, твердых смазок или мастик, причем упомянутая деталь предназначена для авиационной отрасли.

ПРИМЕРЫ

Пример 1:

Способ обработки поверхности детали из алюминиевого сплава

Прокатанные детали из алюминиевого сплава 2024 T3, подвергнутые станочной обработке на одной из двух поверхностей с размерами 120×60×2 мм, обработали согласно описанным ниже способам.

Сначала последовательно осуществляли этапы подготовки поверхности детали:

- щелочное обезжиривание замачиванием детали в ванне ALUMAL CLEAN 101 (от фирмы COVENTYA) при температуре 60ºС, в течение 20 минут;

- промывка водопроводной водой или деминерализованной водой;

- кислотное травление замачиванием детали в растворе ALUMAL DEOX 411 (от фирмы COVENTYA);

- промывка водопроводной водой или деминерализованной водой.

Затем протравленные и промытые детали подвергали способу анодирования в соответствии с изобретением, в ходе которого детали погружали в водяную ванну, содержащую серную кислоту с концентрацией, составляющей между 160 г/л и 220 г/л, например, равной 190 г/л. Эту ванну доводили до и выдерживали при температуре 18ºС. К погруженным деталям прикладывали напряжение постоянного тока согласно следующему профилю напряжения: подъем напряжения от значения 0 В со скоростью 0,4 В/мин, пока не будет достигнуто значение напряжения, называемого плато, 6 В. Напряжение поддерживали на значении плато в течение 50 минут. На поверхности деталей образуется анодный слой с толщиной от 2 до 4 мкм.

В качестве сравнительного примера, идентичные детали, подвергнутые таким же операциям подготовки поверхности, анодировали согласно традиционным способам анодирования в хромовой кислоте (OAC) и тонкого анодирования в серной кислоте (fine OAS). Технологические условия для этих видов анодирования показаны в Таблице 1.

[Таблица 1]

45 минут

50 минут

Толщина сформированного на детали анодного слоя измерена по току Фуко согласно стандарту ISO2360.

Затем анодированные согласно изобретению детали подвергали одной или более промывкам, предпочтительно деминерализованной водой, с последующими операциями уплотнения согласно изобретению в условиях и в порядке, указанных ниже:

- этап А1.1) и этап А1.2): этап погружения упомянутых деталей, последовательно, в водяную ванну, содержащую 29 об.% (объем/объем) соли трехвалентного хрома (сульфата калия-хрома(III) с химической формулой KCr(SO4)2), при температуре 40ºС в течение 20 минут и при рН 3,9, затем в водяную ванну, содержащую 7 об.% (объем/объем) Н2О2, при температуре 25ºС в течение 5 минут и при рН 4,2;

- этап В): уплотнение погружением деталей в конце двух предыдущих операций в водный раствор деионизированной «монтажной» воды, имеющей удельное сопротивление 10 МОм, с 23 г/л силиката натрия, температурой 98ºС и в течение 20 минут.

Между каждым этапом уплотнения проводили промывку деминерализованной водой в течение 1 минуты при температуре около 20ºС.

В качестве сравнения, детали, анодированные традиционными способами OAC и fine OAS, также подвергали одной или более традиционным операциям уплотнения, таким как горячее уплотнение солями шестивалентного хрома (для OAC), гидротермальное горячее уплотнение с первоначальным предварительным уплотнением (или импрегнированием) солями трехвалентного хрома и в окислительной ванне, в соответствии с условиями, показанными в Таблице 2.

[Таблица 2]

30 мг/л

Устойчивость к биокоррозии

В результате этих операций уплотнения на каждой обработанной детали получен уплотненный анодный слой. В обработанном состоянии детали подвергали испытанию погружением в типичную для биокоррозии среду, которая соответствует протоколу по § 4.7.19 стандарта MIL-27725B. Схема установки для выполнения испытания на биокоррозию согласно § 4.7.19 стандарта MIL-C-27725B с различными деталями показана на Фиг. 1.

Оценку результатов делали визуально, извлекая детали из среды, чтобы отметить возможные признаки деградации обработки и/или воздействия на подложку среды (нижняя фаза). Это испытание проводили в сравнении с давними обработками (OAC) и более поздними альтернативными обработками согласно уровню техники (соответствующими REACH). Деградация может быть визуально подтверждена измерением омического удельного сопротивления слоя, которое, когда оно не является бесконечным, служит доказательством повреждения слоя, которое может доходить до подложки.

Способ измерения удельного сопротивления омметром:

Для измерения удельного сопротивления может служить мультиметр. В таком случае он должен быть применен в режиме омметра.

Применение мультиметра в режиме омметра:

Выбор клемм: клемма COM и клемма, на которой имеется символ Ω.

Соединение: мультиметр присоединяют непосредственно к двум точкам испытуемого образца на той зоне, которая была в контакте с нижней фазой двухфазной среды.

Размер: выбирают наивысший размер, а затем уменьшают его, пока не будет найден наименьший из размеров выше измеренного значения.

Таблица 3 обобщает результаты испытаний на устойчивость к биокоррозии различных обработок поверхности как функции числа дней погружения в двухфазную среду.

[Таблица 3]

небесконечное омическое удельное сопротивление

небесконечное омическое удельное сопротивление

небесконечное омическое удельное сопротивление

окислительная ванна + гидротермальное уплотнение

небесконечное омическое удельное сопротивление

небесконечное омическое удельное сопротивление

небесконечное омическое удельное сопротивление

бесконечное омическое удельное сопротивление

бесконечное омическое удельное сопротивление

бесконечное омическое удельное сопротивление

бесконечное омическое удельное сопротивление

Язвенная, или точечная коррозия (по-английски питтинг) представляет собой локализованную коррозию, которая приводит к образованию каверн неправильной формы на поверхности детали из алюминиевого сплава. Она возникает, когда деталь из алюминиевого сплава приводится в контакт с водным раствором, содержащим галогенид-ионы, чаще всего хлорид-ионы. На основе результатов, показанных в Таблице 3, совершенно очевидно, что обработка поверхности согласно изобретению позволяет по меньшей мере удвоить получаемые при имитирующем биокоррозию испытании характеристики по сравнению с традиционными обработками поверхности.

Поведение, наблюдаемое на детали, которая была обработана согласно изобретению, эквивалентно поведению, полученному на окрашенных деталях (например, анафорезом), которые были бы подвергнуты таким же испытаниям.

Пример 2:

Скорость подъема напряжения на этапе анодирования «fine OAS»

12 образцов обезжирили и протравили в соответствии с такими же условиями, как и в примере 1. Затем их анодировали при различных длительностях подъема напряжения (5 минут и 15 минут) и различных напряжениях плато (6, 10 и 13 Вольт соответственно в течение длительностей 50, 40 и 30 минут). Затем эти образцы последовательно погружали в ванны этапов А1-1), А1-2) в таких же условиях, как и описанные в примере 1. Образцы 1, 3, 6, 7, 9 и 11 затем погружали на 30 минут в ванну для заключительного гидротермального уплотнения в деионизированной воде с удельным сопротивлением, равным или большим 10 МОм, при температуре 98ºС (ранее этап С)).

Образцы 2, 4, 5, 8, 10, 12 уплотняли и затем промывали в соответствии с такими же условиями, как и описанные в примере 1 (этап В)) с соответствующей последующей промывкой).

Толщины уплотненных анодных слоев измеряли с помощью тока Фуко согласно стандарту ISO2360. Условия и результаты измерений толщин слоев показаны в Таблице 4.

[Таблица 4]

Затем испытали устойчивость образцов к биокоррозии в таких же условиях и с такими же типами проверки, как в примере 1. Проверки были выполнены после 14 и 17 дней погружения. Результаты показаны в Таблице 5.

После 17 дней погружения результаты испытаний показывают, что в том случае, когда уплотнение проведено в ванне с силикатной солью согласно изобретению, внешний вид образца оставался неизменным или лишь слегка обесцветившимся. Напротив, отмечена общая коррозия, когда проведенное уплотнение является гидротермальным для образцов, анодированных при 13 и 10 Вольтах. Этот эффект является гораздо менее выраженным для образцов 1 и 3, анодированных при 6 Вольтах. Также отмечено, что для образцов, анодированных при 6 и 10 Вольтах, уплотненных силикатной солью, 15-минутный подъем напряжения дает лучшие результаты, чем 5-минутный подъем напряжения.

Следовательно, из этих результатов может быть сделан вывод, что более медленный подъем напряжения (15 минут предпочтительно перед 5 минутами) с напряжением плато, предпочтительно равным 10 или 6 Вольтам, с уплотнением силикатной солью согласно изобретению дает лучшие результаты по выдерживанию испытания на имитацию биокоррозии.

[Таблица 5]

Изобретение относится к обработке поверхности детали из алюминия или алюминиевого сплава. Способ обработки поверхности детали из алюминия или из алюминиевого сплава включает, по меньшей мере, этап анодирования и этап уплотнения анодного слоя, сформированного на упомянутой детали в результате этапа анодирования. Уплотнение выполняют в водном растворе деионизированной воды, имеющей удельное сопротивление, равное или большее 0,01 МОм, предпочтительно равное или большее 0,1 МОм, более предпочтительно равное или большее 10 МОм, и от 1 до 500 г/л силиката щелочного металла или щелочноземельного металла, при температуре между 60°С и 100°С. Обеспечивается улучшение свойств устойчивости деталей из алюминия или алюминиевых сплавов к биокоррозии. 3 н. и 18 з.п. ф-лы, 1 ил., 5 табл., 2 пр.

1. Способ обработки поверхности детали из алюминия или из алюминиевого сплава, включающий, по меньшей мере, следующие этапы:

А) этап анодирования; и

В) этап уплотнения анодного слоя, сформированного на упомянутой детали в результате этапа А),

причем уплотнение выполняют в водном растворе деионизированной воды, имеющей удельное сопротивление, равное или большее 0,01 МОм, предпочтительно равное или большее 0,1 МОм, более предпочтительно равное или большее 10 МОм, и от 1 до 500 г/л силиката щелочного металла или щелочноземельного металла, при температуре между 60°С и 100°С.

2. Способ по п. 1, отличающийся тем, что этап А) анодирования представляет собой анодирование, в ходе которого упомянутую деталь погружают в водяную ванну, содержащую серную кислоту с концентрацией между 150 и 250 г/л и температурой между 14 и 21°С, и

прикладывают к упомянутой погруженной детали напряжение постоянного тока согласно профилю напряжения, включающему подъем напряжения со скоростью менее 1 В/мин, пока не будет достигнуто значение напряжения, называемое плато, составляющее между 5 и 13 В.

3. Способ по п. 1, отличающийся тем, что этап А) анодирования представляет собой анодирование типа TSA (анодное окисление в винной и серной кислоте), OAS (анодное окисление в серной кислоте), PSAA (анодное окисление в фосфорной и серной кислоте), BSAA (анодное окисление в борной и серной кислоте) или OAC (анодное окисление в хромовой кислоте).

4. Способ по любому из пп. 1-3, отличающийся тем, что алюминиевый сплав выбран из группы, состоящей из 2014, 2017A, 2024, 2214, 2219, 2618, AU5NKZr, 7175, 5052, 5086, 6061, 6063, 7010, 7020, 7050, 7050 T7451, 7055 T77, 7068, 7085 T7651, 7075, 7175 и 7475, AS7G06, AS7G03, AS10G, AS9U3, AS7G06 и AS10G, полученных по аддитивной технологии.

5. Способ по любому из пп. 1-4, отличающийся тем, что силикат щелочного металла или щелочноземельного металла выбран из группы, состоящей из силиката лития, силиката натрия, силиката калия, силиката кальция и силиката магния.

6. Способ по любому из пп. 1, 2, 4, 5, отличающийся тем, что напряжение, приложенное к упомянутой детали, погруженной в упомянутую ванну, затем поддерживают на упомянутом значении плато в течение длительности, подходящей для получения на поверхности упомянутой детали анодного слоя толщиной между 2 и 7 мкм.

7. Способ по любому из пп. 1, 2, 4-6, отличающийся тем, что напряжение, приложенное к упомянутой погруженной детали, поддерживают на значении плато в течение длительности, составляющей между 20 и 80 минутами.

8. Способ по любому из пп. 1, 2, 4-7, отличающийся тем, что значение напряжения, называемое плато, составляет между 6 и 10 В.

9. Способ по любому из пп. 1-8, отличающийся тем, что за этапом В) уплотнения следует этап В1) послеуплотнительной промывки в деионизированной воде, имеющей удельное сопротивление, равное или большее 0,01 МОм, предпочтительно равное или большее 0,1 МОм, более предпочтительно равное или большее 10 МОм, при температуре между 15 и 35°С.

10. Способ обработки поверхности по любому из пп. 1-9, отличающийся тем, что он включает перед этапом уплотнения силикатной солью (этап В)) этап А1) погружения упомянутой детали:

- в водяную ванну, содержащую соль трехвалентного хрома, выбранную из группы, состоящей из CrF3⋅xH2O, CrCl3⋅xH2O, Cr(NO3)3⋅xH2O, (CH3CO2)2Cr⋅xH2O, (CH3CO2)7Cr3(OH)2⋅xH2O, Cr2(SO4)3⋅xH2O, CrK(SO4)2⋅xH2O (этап A1-1));

затем, необязательно,

- в водяную ванну, содержащую окислитель, выбранный из группы, состоящей из пероксида водорода (H2O2), фторида аммония (NH4F), фторцирконата калия (K2ZrF6), перманганата калия (KMnO4), перманганата натрия (NaMnO4) (этап A1-2)).

11. Способ по п. 10, отличающийся тем, что температура водяной ванны, содержащей соль трехвалентного хрома (этап А1-1)), и температура водяной ванны, содержащей окислитель (этап А1-2)), составляют между 20 и 80°С, предпочтительно между 20 и 60°С.

12. Способ по любому из пп. 1-11, отличающийся тем, что он дополнительно включает заключительное гидротермальное уплотнение (этап С)) в деионизированной воде с удельным сопротивлением, равным или большим 0,01 МОм, предпочтительно равным или большим 0,1 МОм, более предпочтительно равным или большим 10 МОм, при температуре между 97 и 100°С, причем упомянутый этап С) проводят после уплотнения силикатной солью согласно этапу В).

13. Способ обработки поверхности по любому из пп. 10-12, отличающийся тем, что он включает, на этапе А1) погружения, концентрацию соли трехвалентного хрома в водяной ванне (этап А1-1)), которая составляет между 0,5 и 500 г/л, и концентрацию окислителя в водяной ванне (этап А1-2)), которая составляет между 0,1 и 500 г/л.

14. Способ обработки поверхности детали из алюминия или из алюминиевого сплава по любому из пп. 1-13, включающий следующие этапы:

А) этап анодирования, в ходе которого упомянутую деталь погружают в водяную ванну, содержащую серную кислоту с концентрацией между 150 и 250 г/л и температурой между 14 и 21°С, и

прикладывают к упомянутой погруженной детали напряжение постоянного тока согласно профилю напряжения, включающему подъем напряжения со скоростью менее 1 В/мин, пока не будет достигнуто значение напряжения, называемое плато, составляющее между 5 и 13 В; и

В) этап уплотнения анодного слоя, сформированного на упомянутой детали в результате этапа А),

причем уплотнение проводят в водном растворе деионизированной воды, имеющей удельное сопротивление, равное или большее 0,01 МОм, предпочтительно равное или большее 0,1 МОм, более предпочтительно равное или большее 10 МОм, и от 1 до 500 г/л силиката щелочного металла или щелочноземельного металла, при температуре между 60°С и 100°С.

15. Способ обработки поверхности детали из алюминия или из алюминиевого сплава по любому из пп. 1-13, включающий следующие этапы:

А) этап анодирования, в ходе которого упомянутую деталь погружают в водяную ванну, содержащую серную кислоту с концентрацией между 150 и 250 г/л и температурой между 14 и 21°С, и

прикладывают к упомянутой погруженной детали напряжение постоянного тока согласно профилю напряжения, включающему подъем напряжения со скоростью менее 1 В/мин, пока не будет достигнуто значение напряжения, называемое плато, составляющее между 5 и 13 В;

А1) этап погружения упомянутой детали:

- в водяную ванну, содержащую соль трехвалентного хрома, выбранную из группы, состоящей из CrF3⋅xH2O, CrCl3⋅xH2O, Cr(NO3)3⋅xH2O, (CH3CO2)2Cr⋅xH2O, (CH3CO2)7Cr3(OH)2⋅xH2O, Cr2(SO4)3⋅xH2O, CrK(SO4)2⋅xH2O (этап A1-1));

затем

- в водяную ванну, содержащую окислитель, выбранный из группы, состоящей из пероксида водорода (H2O2), фторида аммония (NH4F), фторцирконата калия (K2ZrF6), перманганата калия (KMnO4), перманганата натрия (NaMnO4) (этап A1-2)); и

В) этап уплотнения, выполняемый в водном растворе деионизированной воды, имеющей удельное сопротивление, равное или большее 0,01 МОм, предпочтительно равное или большее 0,1 МОм, более предпочтительно равное или большее 10 МОм, и от 1 до 500 г/л силиката щелочного металла или щелочноземельного металла, при температуре между 60°С и 100°С.

16. Способ обработки поверхности детали из алюминия или из алюминиевого сплава по любому из пп. 1-13, включающий следующие этапы:

А) этап анодирования, в ходе которого упомянутую деталь погружают в водяную ванну, содержащую серную кислоту с концентрацией между 150 и 250 г/л и температурой между 14 и 21°С, и

прикладывают к упомянутой погруженной детали напряжение постоянного тока согласно профилю напряжения, включающему подъем напряжения со скоростью менее 1 В/мин, пока не будет достигнуто значение напряжения, называемое плато, составляющее между 5 и 13 В;

А1) этап погружения упомянутой детали:

- в водяную ванну, содержащую соль трехвалентного хрома, выбранную из группы, состоящей из CrF3⋅xH2O, CrCl3⋅xH2O, Cr(NO3)3⋅xH2O, (CH3CO2)2Cr⋅xH2O, (CH3CO2)7Cr3(OH)2⋅xH2O, Cr2(SO4)3⋅xH2O, CrK(SO4)2⋅xH2O (этап A1-1));

затем

- в водяную ванну, содержащую окислитель, выбранный из группы, состоящей из пероксида водорода (H2O2), фторида аммония (NH4F), фторцирконата калия (K2ZrF6), перманганата калия (KMnO4), перманганата натрия (NaMnO4) (этап A1-2));

В) этап уплотнения, выполняемый в водном растворе деионизированной воды, имеющей удельное сопротивление, равное или большее 0,01 МОм, предпочтительно равное или большее 0,1 МОм, более предпочтительно равное или большее 10 МОм, и от 1 до 500 г/л силиката щелочного металла или щелочноземельного металла, при температуре между 60°С и 100°С; и

С) заключительное гидротермальное уплотнение в деионизированной воде с удельным сопротивлением, равным или большим 0,01 МОм, предпочтительно равным или большим 0,1 МОм, более предпочтительно равным или большим 10 МОм, при температуре между 97 и 100°С.

17. Способ обработки поверхности детали из алюминия или из алюминиевого сплава по любому из пп. 1-13, включающий следующие этапы:

А) этап анодирования, в ходе которого упомянутую деталь погружают в водяную ванну, содержащую серную кислоту с концентрацией между 150 и 250 г/л и температурой между 14 и 21°С, и

прикладывают к упомянутой погруженной детали напряжение постоянного тока согласно профилю напряжения, включающему подъем напряжения со скоростью менее 1 В/мин, пока не будет достигнуто значение напряжения, называемое плато, составляющее между 5 и 13 В;

А1) этап погружения упомянутой детали:

- в водяную ванну, содержащую соль трехвалентного хрома, выбранную из группы, состоящей из CrF3⋅xH2O, CrCl3⋅xH2O, Cr(NO3)3⋅xH2O, (CH3CO2)2Cr⋅xH2O, (CH3CO2)7Cr3(OH)2⋅xH2O, Cr2(SO4)3⋅xH2O, CrK(SO4)2⋅xH2O (этап A1-1)); и

В) этап уплотнения, выполняемый в водном растворе деионизированной воды, имеющей удельное сопротивление, равное или большее 0,01 МОм, предпочтительно равное или большее 0,1 МОм, более предпочтительно равное или большее 10 МОм, и от 1 до 500 г/л силиката щелочного металла или щелочноземельного металла, при температуре между 60°С и 100°С.

18. Способ обработки поверхности детали из алюминия или из алюминиевого сплава по п. 15, включающий перед этапом А1) этап пропитки (этап Im)) упомянутой анодированной детали в ванне с органическими или минеральными красителями.

19. Способ изготовления детали из алюминия или из алюминиевого сплава, предназначенной для применения в авиационной отрасли, включающий:

(i) - этап обработки поверхности упомянутой детали способом по любому из пп. 1-18.

20. Способ по п. 19, дополнительно содержащий

(ii) - этап нанесения одного или более слоя(ев) краски, лака, твердых смазок или мастик.

21. Применение способа обработки поверхности по любому из пп. 1-18 в качестве способа изготовления деталей из алюминия или из алюминиевых сплавов, предназначенных для авиационной отрасли.

| US 2002117236 A1, 29.08.2002 | |||

| US 4225398 A1, 30.09.1980 | |||

| US 2014034115 A1, 06.02.2014 | |||

| US 2006191599 A1, 31.08.2006 | |||

| CN 109183122 A, 11.01.2019 | |||

| РАСТВОР ДЛЯ УПЛОТНЕНИЯ АНОДНО-ОКИСНОГО ПОКРЫТИЯ АЛЮМИНИЕВЫХ СПЛАВОВ | 2011 |

|

RU2447201C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЯ НА АЛЮМИНИЕВЫХ СПЛАВАХ | 2014 |

|

RU2547983C1 |

Авторы

Даты

2025-01-21—Публикация

2021-01-21—Подача