Область техники, к которой относится изобретение

[0001] Данное изобретение относится к анодному формированию покрытий из оксидов титана и/или циркония на поверхности деталей из алюминия, титана, алюминиевого сплава и титанового сплава.

Уровень техники, предшествующий данному изобретению

[0002] Алюминий и его сплавы нашли широкое применение в промышленности. Однако вследствие реакционной способности алюминия и его сплавов, а также их тенденции к корродированию и ухудшению в окружающей среде необходимо снабжать открытые поверхности этих металлов соответствующим коррозионно-стойким и защитным покрытием. Кроме того, такие покрытия должны быть устойчивы к абразивному износу с тем, чтобы покрытия оставались неповрежденными во время их использования, при котором металлическое изделие может подвергаться периодическому соприкосновению с другими поверхностями, веществами в виде твердых частиц и т.п. В тех случаях, когда считается важным внешний вид изготовленных изделий, нанесенное на них защитное покрытие должно быть также равномерным и декоративным.

[0003] Для обеспечения эффективного и постоянно действующего защитного покрытия на алюминии и его сплавах такие металлы анодировали в самых различных растворах электролитов, таких как серная кислота, щавелевая кислота и хромовая кислота, которые образуют на подложке глиноземное покрытие. Хотя анодирование алюминия и его сплавов способно обеспечить формирование более эффективного покрытия по сравнению с окрашиванием или эмалированием, полученные металлы с покрытием все еще не были полностью удовлетворительными для их использования по назначению. Таким покрытиям часто не хватает требуемой степени одного или более из гибкости, твердости, гладкости, долговечности, сцепления, термостойкости, устойчивости к воздействию кислот и щелочей, коррозионной стойкости и/или непроницаемости, необходимых для того, чтобы соответствовать наиболее актуальным требованиям промышленности.

[0004] Известно анодирование алюминия для осаждения покрытия из оксида алюминия с использованием ванны с сильной кислотностью (pH<1). Недостатком этого способа является природа получаемого таким анодированием покрытия. Покрытие из оксида алюминия не так непроницаемо для кислоты и щелочи, как другие оксиды, такие как оксиды титана и/или циркония. Так называемое твердое анодирование алюминия приводит к формированию более твердого покрытия из оксида алюминия, осажденного анодированием при pH <1 и температурах ниже 3°C с образованием кристаллической структуры альфа-фазы глинозема, которая все же еще недостаточно устойчива к коррозии и воздействию щелочей.

[0005] Таким образом, сохраняется существенная потребность в разработке альтернативных способов анодирования алюминия и его сплавов, которые не имеют каких-либо из вышеуказанных недостатков и обеспечивают коррозионно-, термо- и абразивно-стойкие защитные покрытия с высоким качеством и хорошим внешним видом.

[0006] Алюминий и алюминиевые сплавы обычно используют для автомобильных колесных дисков, поскольку они более устойчивы к коррозии и легче по сравнению с традиционными железными колесными дисками. Несмотря на вышеуказанные свойства незащищенные алюминиевые подложки недостаточно устойчивы к коррозии; имеет место тенденция к формированию на поверхности пленки оксида алюминия, и небольшие повреждения поверхности могут легко приводить к нитевидной коррозии. Формирование конверсионного покрытия является хорошо известным способом снабжения алюминия и его сплавов (наряду с многими другими металлами) коррозионно-стойким покровным слоем. Традиционные конверсионные покрытия для алюминиевых колесных дисков, а именно хроматные покрытия, часто вызывают экологические нарекания, так что их использование должно быть сведено к минимуму, по меньшей мере, по этой причине. Нехроматные конверсионные покрытия также сравнительно хорошо известны. Например, композиции и способы нанесения конверсионных покрытий, которые не требуют использования хрома или фосфора, представлены в патентах США №№ 5356490 и 5281282, права на которые переданы тому же самому правообладателю, что и данная заявка.

[0007] Изготовители комплектного оборудования для автомобилей обладают специальными тестами на коррозионную стойкость их колесных дисков из алюминиевого сплава. Несмотря на то, что некоторые конверсионные покрытия оказались пригодными для придания коррозионной стойкости многим видам поверхностей, они не считаются приемлемыми для придания коррозионной стойкости другим поверхностям, требующим сравнительно высокого уровня коррозионной стойкости, таким как колесные диски из алюминиевого сплава.

[0008] Соответственно, желательно предоставление покрытия, композиции и способа их нанесения, которые являются по меньшей мере такими же надежными для поверхностей, требующих сравнительно высокого уровня коррозионной стойкости, что и обычное хроматное конверсионное покрытие. Прочие сопутствующие и/или альтернативные преимущества будут ясны из приведенного ниже описания.

Сущность изобретения

[0009] Заявителем было обнаружено, что изделия из алюминия, титана, алюминиевого сплава или титанового сплава могут быть быстро анодированы с образованием равномерных защитных оксидных покрытий, которые обладают высокой устойчивостью к коррозии и абразивному износу, при использовании растворов для анодирования, содержащих комплексные фториды и/или комплексные оксифториды, в присутствии фосфорсодержащих кислот и/или солей. Использование здесь термина «раствор» не означает, что каждый из присутствующих компонентов обязательно полностью растворен и/или диспергирован. Раствор для анодирования является водным и содержит одно или более водорастворимых и/или вододиспергируемых анионных веществ, содержащих металл, металлоид и/или неметаллический элемент. В предпочтительных вариантах воплощения данного изобретения раствор для анодирования содержит один или более компонентов, выбранных из группы, состоящей из следующего:

a) водорастворимые и/или вододиспергируемые фосфорсодержащие кислоты и/или соли, предпочтительно - соли кислородсодержащих кислот, при этом концентрация фосфора в растворе для анодирования составляет по меньшей мере 0,01 М, а в предпочтительном варианте воплощения - не более 0,25 М;

b) водорастворимые и/или вододиспергируемые комплексные фториды элементов, выбранных из группы, состоящей из Ti, Zr, Hf, Sn, Al, Ge и B;

c) водорастворимые и/или вододиспергируемые соли циркония и кислородсодержащей кислоты;

d) водорастворимые и/или вододиспергируемые соли ванадия и кислородсодержащей кислоты;

e) водорастворимые и/или вододиспергируемые соли титана и кислородсодержащей кислоты;

f) водорастворимые и/или вододиспергируемые фториды щелочных металлов;

g) водорастворимые и/или вододиспергируемые соли ниобия;

h) водорастворимые и/или вододиспергируемые соли молибдена;

i) водорастворимые и/или вододиспергируемые соли марганца;

j) водорастворимые и/или вододиспергируемые соли вольфрама; и

k) водорастворимые и/или вододиспергируемые гидроксиды щелочных металлов.

В одном из вариантов воплощения данного изобретения в керамической оксидной пленке циркония и/или титана соосаждены соли ниобия, молибдена, марганца и/или вольфрама.

[0010] Способ по данному изобретению включает в себя обеспечение катода в контакте с таким раствором для анодирования, размещение изделия в качестве анода в растворе для анодирования и пропускание электрического тока через раствор для анодирования при некотором напряжении и в течение времени, эффективных для формирования защитного покрытия на поверхности изделия. Может быть использован постоянный ток, пульсирующий постоянный ток и переменный ток. Предпочтителен пульсирующий постоянный ток или переменный ток. При использовании пульсирующего тока среднее напряжение предпочтительно составляет не более 250 вольт, более предпочтительно - не более 200 вольт или наиболее предпочтительно не более 175 вольт, в зависимости от состава выбранного раствора для анодирования. Пиковое напряжение при использовании пульсирующего тока предпочтительно составляет не более 600 вольт, предпочтительнее - не более 500, наиболее предпочтительно - не более 400 вольт. В одном варианте воплощения пиковое напряжение для пульсирующего тока составляет не более, в порядке увеличения предпочтительности, 600, 575, 550, 525, 500 вольт и, независимым образом, не менее 300, 310, 320, 330, 340, 350, 360, 370, 380, 390, 400 вольт. При использовании переменного тока напряжение может находиться в интервале от 200 до 600 вольт. В другом варианте воплощения с переменным током напряжение составляет, в порядке увеличения предпочтительности, 600, 575, 550, 525, 500 вольт и, независимым образом, не менее 300, 310, 320, 330, 340, 350, 360, 370, 380, 390, 400 вольт. В присутствии фосфорсодержащих компонентов может быть использован непульсирующий постоянный ток, также называемый прямолинейным постоянным током, при напряжениях от 200 до 600 вольт. Непульсирующий постоянный ток желательным образом имеет напряжение, в порядке увеличения предпочтительности, 600, 575, 550, 525, 500 вольт и, независимым образом, не менее 300, 310, 320, 330, 340, 350, 360, 370, 380, 390, 400 вольт.

[0011] Целью данного изобретения является предоставление способа формирования защитного покрытия на поверхности изделия из алюминия, алюминиевого сплава, титана или титанового сплава, причем данный способ включает в себя обеспечение раствора для анодирования, содержащего воду, фосфорсодержащую кислоту и/или соль и один или более дополнительных компонентов, выбранных из группы, состоящей из: водорастворимых комплексных фторидов, водорастворимых комплексных оксифторидов, вододиспергируемых комплексных фторидов и вододиспергируемых комплексных оксифторидов элементов, выбранных из группы, состоящей из Ti, Zr, Hf, Sn, Al, Ge и B и их смесей; обеспечение катода в контакте с раствором для анодирования; размещение изделия из алюминия, алюминиевого сплава, титана или титанового сплава в качестве анода в растворе для анодирования; и пропускание электрического тока между анодом и катодом через раствор для анодирования в течение времени, эффективного для формирования защитного покрытия на по меньшей мере одной поверхности изделия. Другой целью является предоставление способа, в котором изделие содержит преимущественно титан или алюминий. Другой целью является предоставление способа, в котором защитное покрытие содержит преимущественно оксиды Ti, Zr, Hf, Sn, Ge и/или B. Еще одной целью является предоставление способа, в котором изделие содержит преимущественно алюминий, а защитное покрытие является преимущественно диоксидом титана.

[0012] Другой целью является предоставление способа, в котором ток является постоянным током со средним напряжением не более 200 вольт. В предпочтительном варианте воплощения защитное покрытие преимущественно содержит диоксид титана. Защитное покрытие предпочтительно формируют при скорости по меньшей мере 1 микрон толщины в минуту; ток предпочтительно является постоянным током или переменным током. В предпочтительном варианте воплощения раствор для анодирования содержит воду, фосфорсодержащую кислоту и водорастворимые и/или вододиспергируемые комплексные фториды Ti и/или Zr. Предпочтительно pH раствора для анодирования составляет 1-6.

[0013] Предпочтительно фосфорсодержащая кислота и/или соль включает одну или более из фосфорной кислоты, соли фосфорной кислоты, фосфористой кислоты и соли фосфористой кислоты. Другой целью данного изобретения является предоставление способа, в котором фосфорсодержащая кислота и/или соль присутствует в концентрации, измеренной как P, от 0,01 до 0,25 М.

[0014] В предпочтительном варианте воплощения раствор для анодирования приготавливается с использованием комплексного фторида, выбранного из группы, состоящей из H2TiF6, H2ZrF6, H2HfF6, H2GeF6, H2SnF6, H3AlF6, HBF4 и их солей и смесей, и необязательно содержит HF или ее соль.

[0015] Другой целью данного изобретения является предоставление способа формирования защитного покрытия на поверхности металлического изделия, содержащего преимущественно алюминий или титан, причем данный способ включает в себя: обеспечение раствора для анодирования, содержащего воду, фосфорсодержащую кислородсодержащую кислоту и/или соль и водорастворимый комплексный фторид и/или оксифторид элемента, выбранного из группы, состоящей из Ti, Zr и их комбинаций; обеспечение катода в контакте с раствором для анодирования; размещение металлического изделия, содержащего преимущественно алюминий или титан, в качестве анода в растворе для анодирования; и пропускание постоянного тока или переменного тока между анодом и катодом в течение времени, эффективного для формирования защитного покрытия, содержащего оксиды Ti и/или Zr, на по меньшей мере одной поверхности металлического изделия.

[0016] Другой целью является предоставление способа, в котором раствор для анодирования приготавливают с использованием комплексного фторида, содержащего анион, содержащий по меньшей мере 2, предпочтительно - 4, атома фтора и по меньшей мере один атом, выбранный из группы, состоящей из Ti, Zr и их комбинаций. Еще одной целью является предоставление способа, в котором раствор для анодирования приготавливают с использованием комплексного фторида, выбранного из группы, состоящей из H2TiF6, H2ZrF6 и их солей и смесей. Предпочтительно комплексный фторид вводят в раствор для анодирования в концентрации по меньшей мере 0,01 М. Постоянный ток предпочтительно имеет среднее напряжение не более 250 вольт. Другой целью является предоставление способа, в котором раствор для анодирования дополнительно содержит хелатообразующий агент. В предпочтительном варианте воплощения раствор для анодирования содержит по меньшей мере один комплексный оксифторид, полученный объединением по меньшей мере одного комплексного фторида по меньшей мере одного элемента, выбранного из группы, состоящей из Ti и Zr, и по меньшей мере одного соединения, которое является оксидом, гидроксидом, карбонатом или алкоголятом по меньшей мере одного элемента, выбранного из группы, состоящей из Ti, Zr, Hf, Sn, B, Al и Ge.

[0017] Еще одной целью является предоставление способа формирования защитного покрытия на изделии, имеющем по меньшей мере одну металлическую поверхность, образованную титаном, титановым сплавом, алюминием или алюминиевым сплавом, причем данный способ включает в себя обеспечение раствора для анодирования, который был приготовлен растворением водорастворимого комплексного фторида и/или оксифторида элемента, выбранного из группы, состоящей из Ti, Zr, Hf, Sn, Ge, B и их комбинаций, и кислоты и/или соли, которая содержит фосфор, в воде; обеспечение катода в контакте с раствором для анодирования; размещение металлической поверхности, образованной титаном, титановым сплавом, алюминием или алюминиевым сплавом, в качестве анода в растворе для анодирования; и пропускание постоянного тока или переменного тока между анодом и катодом в течение времени, эффективного для формирования защитного покрытия на металлической поверхности изделия. В предпочтительном варианте воплощения для приготовления раствора для анодирования дополнительно используют по меньшей мере одно соединение, которое является оксидом, гидроксидом, карбонатом или алкоголятом по меньшей мере одного элемента, выбранного из группы, состоящей из Ti, Zr, Si, Hf, Sn, B, Al и Ge.

[0018] Целью данного изобретения является также предоставление раствора для анодирования с pH 2-6. Величину pH раствора для анодирования предпочтительно регулируют с использованием аммиака, амина, гидроксида щелочного металла или их смеси.

[0019] Еще одной целью данного изобретения является предоставление способа формирования защитного покрытия на металлической поверхности изделия, причем данный способ включает в себя обеспечение раствора для анодирования, который был приготовлен объединением воды, фосфорсодержащей кислородсодержащей кислоты и/или соли, одного или более водорастворимых комплексных фторидов титана и/или циркония или их солей и оксида, гидроксида, карбоната или алкоголята циркония; обеспечение катода в контакте с раствором для анодирования; размещение изделия, имеющего по меньшей мере одну поверхность, содержащую преимущественно алюминий или титан, в качестве анода в растворе для анодирования; и пропускание постоянного тока или переменного тока между анодом и катодом в течение времени, эффективного для формирования защитного покрытия на упомянутой по меньшей мере одной поверхности изделия. В предпочтительном варианте воплощения водорастворимый комплексный фторид является комплексным фторидом титана, а ток является постоянным током. В одном из аспектов данного изобретения для приготовления раствора для анодирования используют одно или более соединений из H2TiF6, солей H2TiF6, H2ZrF6 и солей H2ZrF6. В одном аспекте данного изобретения для приготовления раствора для анодирования используют основный карбонат циркония.

[0020] Еще одной целью данного изобретения является предоставление изделия производства, содержащего: подложку, имеющую по меньшей мере одну поверхность, содержащую достаточно алюминия и/или титана для того, чтобы действовать в качестве анода при пиковых напряжениях по меньшей мере 300 вольт, предпочтительно - по меньшей мере 400, наиболее предпочтительно - по меньшей мере 500 вольт; стойкий к щелочи, кислоте и коррозии сцепленный защитный слой, содержащий по меньшей мере один оксид, выбранный из группы, состоящей из Ti, Zr, Hf, Ge, B и их смесей, связанный с упомянутой по меньшей мере одной поверхностью и анодно осажденный на данную поверхность таким образом, чтобы быть химически связанным с ней; причем данный защитный слой дополнительно содержит фосфор в количествах, в порядке увеличения предпочтительности, менее 10, 5, 2,5, 1 мас.%. В предпочтительных вариантах воплощения сцепленный защитный слой образован преимущественно диоксидом титана, оксидом циркония или их смесью.

[0021] Еще одной целью данного изобретения является предоставление изделия, дополнительно содержащего слой краски, нанесенный на сцепленный защитный слой. Эта краска может содержать прозрачное покрытие. В предпочтительном варианте воплощения изделие производства образовано преимущественно титаном или алюминием. В особенно предпочтительном варианте воплощения изделие представляет собой автомобильный колесный диск, образованный преимущественно алюминием. В качестве альтернативы изделие может быть составной конструкцией, имеющей первую часть, образованную преимущественно алюминием, и вторую часть, образованную преимущественно титаном.

Краткое описание чертежей

[0022] Фиг.1 представляет собой фотографию участка испытываемой панели из алюминиевого сплава серии 400, которая была анодно покрыта слоем керамики толщиной 9-10 микрон, содержащей преимущественно титан и кислород. На испытываемой панели видна вертикальная линия, образованная скрайбированием покрытия. При этом отсутствует коррозия, распространяющаяся от линии скрайбирования.

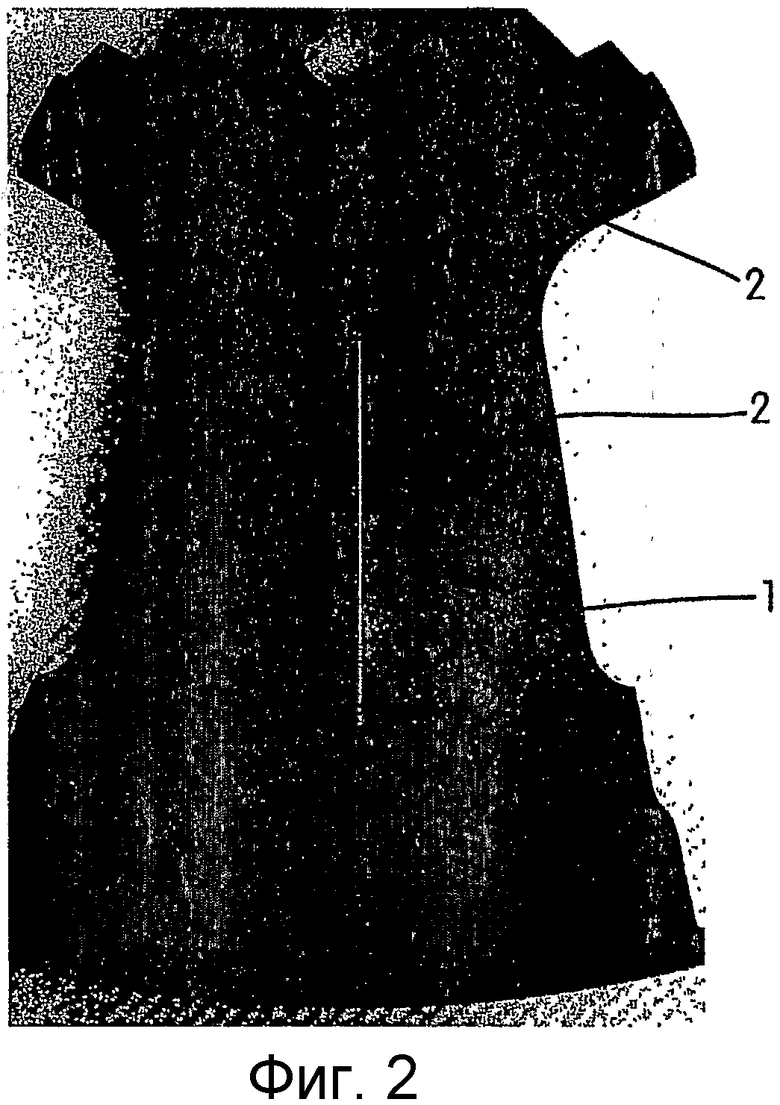

[0023] Фиг.2 представляет собой фотографию испытываемого образца с покрытием. Данный испытываемый образец представляет собой клиновидную часть имеющегося в продаже алюминиевого колесного диска. На испытываемый образец анодированием было нанесено покрытие в соответствии со способом по данному изобретению. Покрытие полностью покрывало поверхности испытываемого образца, включая конструктивные кромки. Испытываемый образец имел вертикальную линию, образованную скрайбированием покрытия. При этом отсутствовала коррозия, распространяющаяся от линии скрайбирования, и не было коррозии на конструктивных кромках.

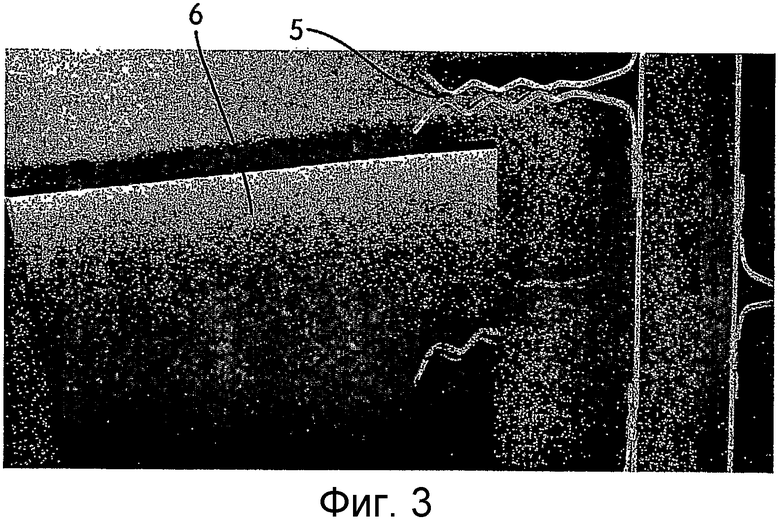

[0024] Фиг.3 представляет собой фотографию титанового зажима (5) и участка алюминийсодержащей испытываемой панели (6), покрытых в соответствии с данным изобретением.

Подробное описание изобретения

[0025] Кроме как в формуле изобретения и экспериментальных примерах или же там, когда конкретно указано иное, все численные величины в этом описании, указывающие количества материала или условия проведения реакции и/или использования, должны пониматься как модифицированные словом «примерно» при описании объема данного изобретения. Однако обычно предпочтительно практическое использование в пределах указанных численных значений. Также на протяжении всего описания, если особо не оговорено иначе, величины процентов, «частей» и соотношений даны по весу или массе; описание группы или класса материалов как пригодных или предпочтительных для заданной цели в связи с данным изобретением подразумевает, что равным образом подходят или являются предпочтительными смеси любых двух или более из членов этой группы или этого класса; описание компонентов в химических терминах относится к данным компонентам во время их добавления к любой комбинации, указанной в описании, или во время их образования «in situ» в композиции посредством химической(их) реакции(й) между одним или более вновь добавленными компонентами и одним или более компонентами, уже присутствующих в этой композиции, когда добавляют другие компоненты; спецификация компонентов в ионной форме дополнительно подразумевает присутствие достаточного количества противоионов для обеспечения электронейтральности композиции в целом и для любого вещества, добавленного в данную композицию; любые противоионы, указанные таким образом неявно, предпочтительно выбраны среди других компонентов, явным образом указанных в ионной форме, насколько это возможно; в других обстоятельствах такие противоионы могут быть выбраны свободным образом, за исключением избегания противоионов, которые неблагоприятно действуют в отношении цели данного изобретения; термин «краска» и его грамматические вариации включает любые более специализированные типы защитных внешних покрытий, которые также известны как, например, лак, электроосаждаемая краска, шеллак, эмаль, кроющая краска, грунтовка, цветной слой и т.п.; слово «моль» означает «грамм-моль», и само слово и все его грамматические вариации могут быть использованы для любого химического вещества, охарактеризованного всеми типами и числами присутствующих в нем атомов, независимо от того, является ли данное вещество ионным, нейтральным, нестабильным, гипотетическим или фактически стабильным нейтральным веществом с вполне определенными молекулами; и термины «раствор», «растворимый», «гомогенный» и т.п. следует понимать как включающие не только истинные равновесные растворы или гомогенность, но также и дисперсии.

[0026] В отношении изделий из алюминия, титана, алюминиевого сплава или титанового сплава, подвергаемых анодированию в соответствии с данным изобретением, какие-либо особые ограничения отсутствуют. Желательно, чтобы по меньшей мере часть такого изделия была изготовлена из металла, который содержит не менее 50% по массе, более предпочтительно - не менее 70% по массе титана или алюминия. Предпочтительно изделие изготовлено из металла, которое содержит не менее, в порядке увеличения предпочтительности, 30, 40, 50, 60, 70, 80, 90, 95, 100% по массе титана или алюминия.

[0027] При осуществлении анодирования детали используют раствор для анодирования, который предпочтительно поддерживают при температуре в интервале между 0°C и 90°C. Желательно, чтобы температура составляла по меньшей мере, в порядке увеличения предпочтительности, 5, 10, 15, 20, 25, 30, 40, 50°C и не превышала 90, 88, 86, 84, 82, 80, 75, 70, 65°C.

[0028] Процесс анодирования включает в себя погружение по меньшей мере части детали в раствор для анодирования, который предпочтительно размещен в ванне, баке или ином аналогичном резервуаре. Изделие (деталь) функционирует в качестве анода. В растворе для анодирования также размещают второе металлическое изделие, которое является катодным по отношению к указанной детали. В качестве альтернативы раствор для анодирования размещают в резервуаре, который сам является катодным по отношению к детали (аноду). Затем к указанным электродам прикладывают при использовании пульсирующего тока среднее напряжение, которое не превышает, в порядке увеличения предпочтительности, 250 вольт, 200 вольт, 175 вольт, 150 вольт, 125 вольт, до тех пор, пока на поверхности алюминиевого изделия в контакте с раствором для анодирования не сформируется покрытие желаемой толщины. При использовании определенных композиций раствора для анодирования хорошие результаты могут быть получены даже при среднем напряжении, не превышающем 100 вольт. Наблюдалось, что формирование стойкого к коррозии и абразивному износу защитного покрытия часто связано с условиями анодирования, которые эффективны для того, чтобы вызвать генерацию (либо на непрерывной, либо прерывистой, либо периодической основе) излучающего видимый свет разряда (на который здесь иногда ссылаются как на «плазму», хотя использование этого термина не подразумевает существования истинной плазмы) на поверхности алюминиевого изделия.

[0029] В одном варианте воплощения использовали постоянный ток при 10-400 ампер/кв. фут и от 200 до 600 вольт. В другом варианте воплощения ток является пульсирующим или импульсным током. Непульсирующий постоянный ток желательным образом используют в интервале 200-600 вольт; предпочтительно напряжение составляет по меньшей мере, в порядке увеличения предпочтительности, 200, 250, 300, 350, 400 и по меньшей мере из экономических соображений не более чем, в порядке увеличения предпочтительности, 700, 650, 600, 550 вольт. Предпочтительно используют постоянный ток, хотя может быть также использован переменный ток (при некоторых условиях, однако, скорость формирования покрытия может быть ниже при использовании переменного тока). Частота волны может находиться в интервале от 10 до 10000 герц; могут быть использованы и более высокие частоты. Время «отключения» между каждым последовательным импульсом напряжения предпочтительно длится между 10% от длительности импульса напряжения и 1000% от длительности импульса напряжения. Во время периода «отключения» напряжение не обязательно должно уменьшаться до нуля (т.е. напряжение может колебаться периодическим образом между относительно низким базовым напряжением и относительно высоким верхним предельным напряжением). Базовое напряжение, таким образом, может быть отрегулировано до величины, находящейся в интервале от 0% до 99,9% от верхнего предельного напряжения, прикладываемого в пиках колебаний. Низкие базовые напряжения (например, менее 30% от пикового предельного напряжения) имеют тенденцию способствовать генерации периодического или прерывистого излучающего видимый свет разряда, в то время как более высокие базовые напряжения (например, более 60% от пикового предельного напряжения) имеют тенденцию приводить к непрерывному плазменному анодированию (по отношению к частоте обновления изображений для человеческого глаза в 0,1-0,2 секунды). Ток может быть сделан пульсирующим электронными или механическими переключателями, приводимыми в действие генератором частоты. Средняя плотность тока в амперах на квадратный фут составляет по меньшей мере, в порядке увеличения предпочтительности, 10, 20, 30, 40, 50, 60, 70, 80, 90, 100, 105, 110, 115, и не более чем из по меньшей мере экономических соображений, в порядке увеличения предпочтительности, 300, 275, 250, 225, 200, 180, 170, 160, 150, 140, 130, 125. Могут быть также использованы более сложные формы сигнала, такие как, например, сигнал постоянного тока, имеющий переменную составляющую. Может быть также использован переменный ток при напряжениях желательно в интервале между 200 и 600 вольтами. Чем выше концентрация электролита в растворе для анодирования, тем ниже может быть напряжение, при котором еще возможно осаждение удовлетворительных покрытий.

[0030] В процессе по данному изобретению может быть успешно использован ряд разных типов растворов для анодирования, как это будет описано более подробно ниже. Однако полагают, что для использования в качестве компонентов раствора для анодирования подходят многие разнообразные виды водорастворимых или вододиспергируемых анионных веществ, содержащих металл, металлоид и/или неметаллический элемент. Типичные элементы включают в себя, например, фосфор, титан, цирконий, гафний, олово, германий, бор, ванадий, фтор, цинк, ниобий, молибден, марганец, вольфрам и т.п. (включая комбинации таких элементов). В предпочтительном варианте воплощения данного изобретения компонентами раствора для анодирования являются титан и/или цирконий.

[0031] Не имея намерений быть связанными теорией, считают, что анодирование изделий из алюминия, титана, алюминиевого сплава и титанового сплава в присутствии частиц комплексного фторида или оксифторида, описанное далее более детально, приводит к формированию поверхностных пленок, состоящих из керамики на основе оксидов металла/металлоида (включая частично гидролизованные стекла, содержащие лиганды O, OH и/или F) или соединений металла/неметалла, при этом металл, содержащийся в такой поверхностной пленке, включает в себя металлы из частиц комплексного фторида или оксифторида и некоторые металлы из изделия. Плазма или искрение, которая(ое) часто возникает во время анодирования в соответствии с данным изобретением, как полагают, дестабилизирует анионные частицы, вызывая гидролиз определенных лигандов или заместителей в таких частицах или замещение их на O и/или OH, или же замену металлоорганических связей связями металл-O или металл-OH. Такие реакции гидролиза и замещения делают эти частицы менее водорастворимыми или вододиспергируемыми, тем самым запуская формирование поверхностного покрытия из оксида, который образует вторичное защитное покрытие.

[0032] В растворе для анодирования может присутствовать регулятор pH; примеры подходящих регуляторов pH включают в себя, однако не ограничиваются ими, аммиак, амин или другое основание. Количество регулятора pH ограничено той величиной, которая требуется для достижения pH 1-6,5, предпочтительно - 2-6, наиболее предпочтительно - 3-5, и зависит от типа электролита, используемого в ванне анодирования. В предпочтительном варианте воплощения количество регулятора pH составляет менее 1% мас./об.

[0033] В определенных вариантах воплощения данного изобретения раствор для анодирования по существу (более предпочтительно - совсем) не содержит хрома, перманганата, бората, сульфата, свободного фторида и/или свободного хлорида.

[0034] Используемый раствор для анодирования предпочтительно содержит воду и по меньшей мере один комплексный фторид или оксифторид элемента, выбранного из группы, состоящей из Ti, Zr, Hf, Sn, Al, Ge и B (предпочтительно Ti и/или Zr). Комплексный фторид или оксифторид должен быть водорастворимым или вододиспергируемым и предпочтительно содержать анион, содержащий по меньшей мере 1 атом фтора и по меньшей мере один атом элемента, выбранного из группы, состоящей из Ti, Zr, Hf, Sn, Al, Ge или B. Комплексные фториды и оксифториды (иногда называемые специалистами в данной области «фторметаллатами») предпочтительно являются веществами, молекулы которых имеют следующую общую эмпирическую формулу (I):

HpTqFrOs (I)

в которой: каждый из p, q, r и s представляет собой неотрицательное целое число; T представляет собой химический атомный символ, выбранный из группы, состоящей из Ti, Zr, Hf, Sn, Al, Ge и B; r составляет по меньшей мере 1; q составляет по меньшей мере 1; и, если только T не представляет собой B, (r+s) составляет по меньшей мере 6. Один или более из атомов H могут быть замещены подходящими катионами, такими как катионы аммония, металла, щелочноземельного металла или щелочного металла (например, комплексный фторид может быть в форме соли при условии, что такая соль является водорастворимой или вододиспергируемой).

[0035] Иллюстративные примеры подходящих комплексных фторидов включают в себя, однако не ограничиваются ими, H2TiF6, H2ZrF6, H2HfF6, H2GeF6, H2SnF6, H3AlF6 и HBF4, а также их соли (полностью, а также частично нейтрализованные) и смеси. Примеры подходящих комплексных фторидных солей включают в себя SrZrF6, MgZrF6, Na2ZrF6 и Li2ZrF6, SrTiF6, MgTiF6, Na2TiF6 и Li2TiF6.

[0036] Общая концентрация комплексного фторида и комплексного оксифторида в растворе для анодирования предпочтительно составляет по меньшей мере 0,005 М. Обычно отсутствует предпочтительный верхний предел концентрации, за исключением, естественно, любых ограничений растворимости. Желательно, чтобы общая концентрация комплексного фторида и комплексного оксифторида в растворе для анодирования составляла по меньшей мере 0,005, 0,010, 0,020, 0,030, 0,040, 0,050, 0,060, 0,070, 0,080, 0,090, 0,10, 0,20, 0,30, 0,40, 0,50, 0,60 М и, если только лишь из экономических соображений, не более чем, в порядке увеличения предпочтительности, 2,0, 1,5, 1,0, 0,80 М.

[0037] Для улучшения растворимости комплексного фторида или оксифторида, особенно при более высоком pH, может быть желательным включение в состав электролита неорганической кислоты (или ее соли), которая содержит фтор, однако не содержит любого из следующих элементов: Ti, Zr, Hf, Sn, Al, Ge или B. В качестве неорганической кислоты предпочтительно используют фтористоводородную кислоту или соль фтористоводородной кислоты, такую как бифторид аммония. Полагают, что неорганическая кислота предотвращает или затрудняет преждевременную полимеризацию или конденсацию комплексного фторида или оксифторида, которые в противном случае (особенно в случае комплексных фторидов с атомным соотношением фтора к T, равным 6) могут быть склонны к медленному спонтанному разложению с образованием нерастворимого в воде оксида. Некоторые коммерческие источники гексафтортитановой кислоты и гексафторциркониевой кислоты поставляются вместе с неорганической кислотой или ее солью, однако в определенных вариантах воплощения данного изобретения может оказаться желательным добавление дополнительного количества неорганической кислоты или неорганической соли.

[0038] В состав раствора для анодирования также может быть включен хелатообразующий агент, особенно - хелатообразующий агент, содержащий две или более группы карбоновой кислоты на молекулу, такой как нитрилтрехуксусная кислота, этилендиаминтетрауксусная кислота, N-гидроксиэтилэтилендиаминтрехуксусная кислота или диэтилентриаминпентауксусная кислота или их соли. Могут быть использованы другие соединения элементов IV группы, такие как, без ограничения приведенными примерами, оксалаты и/или ацетаты Ti и/или Zr, а также другие стабилизирующие лиганды, такие как ацетилацетонат, известный в данной области техники тем, что он не препятствует анодному осаждению из раствора для анодирования и не сокращает обычный срок службы ванны. В частности, следует избегать тех органических материалов, которые либо разлагаются, либо нежелательным образом полимеризуются в находящемся под напряжением растворе для анодирования.

[0039] Быстрое формирование покрытия обычно наблюдается при средних напряжениях 150 вольт или менее (предпочтительно - 100 вольт или менее) при использовании пульсирующего постоянного тока. Желательно, чтобы среднее напряжение имело величину, достаточную для образования покрытий по изобретению при скорости по меньшей мере 1 микрон толщины в минуту, предпочтительно - по меньшей мере 3-8 микрон за 3 минуты. Если только из экономических соображений, является желательным, чтобы среднее напряжение было меньшим, чем, в порядке увеличения предпочтительности, 150, 140, 130, 125, 120, 115, 110, 100, 90 вольт. Время, необходимое для осаждения покрытия выбранной толщины, обратно пропорционально концентрации ванны анодирования и используемой плотности тока в ампер/кв. фут. В качестве не ограничивающего примера детали могут быть покрыты слоем оксида металла толщиной 8 микрон всего лишь за 10-15 секунд при указанных в Примерах концентрациях посредством увеличения плотности тока до 300-2000 ампер/кв. фут. Определение надлежащих концентраций и плотностей тока для оптимального нанесения покрытия на детали за заданный промежуток времени может быть выполнено любым специалистом в данной области техники на основании приведенных здесь указаний при минимальном экспериментировании.

[0040] Покрытия по данному изобретению обычно являются тонкозернистыми и желательным образом обладают толщиной по меньшей мере 1 микрон, а в предпочтительных вариантах воплощения имеют толщины покрытия от 1 до 20 микрон. Могут быть нанесены более тонкие или более толстые покрытия, хотя более тонкие покрытия могут не обеспечить желаемой кроющей способности в отношении изделия. Без связывания какой-либо теорией, полагают, что, в особенности для изолирующих оксидных пленок, по мере увеличения толщины покрытия скорость осаждения пленки в конце концов уменьшается до величины, которая асимптотически приближается к нулю. Добавочная масса покрытий по изобретению находится в интервале приблизительно 5-200 г/м2 или более и является функцией толщины покрытия и состава покрытия. Желательно, чтобы добавочная масса покрытий составляла по меньшей мере, в порядке увеличения предпочтительности, 5, 10, 11, 12, 14, 16, 18, 20, 25, 30, 35, 40, 45, 50 г/м2.

[0041] В предпочтительном варианте воплощения данного изобретения используемый раствор для анодирования содержит воду, водорастворимую и/или вододиспергируемую фосфорсодержащую кислородсодержащую кислоту или соль, например кислоту или соль, содержащую фосфат-анион; и по меньшей мере одно из H2TiF6 и H2ZrF6. Предпочтительно pH раствора для анодирования является от нейтрального до кислого (более предпочтительно от 6,5 до 2).

[0042] Неожиданно было найдено, что комбинация фосфорсодержащей кислоты и/или соли и комплексного фторида в растворе для анодирования давала другой тип анодно осаждаемого покрытия. Такие осажденные оксидные покрытия содержали преимущественно оксиды анионов, присутствующих в растворе для анодирования перед каким-либо растворением анода. То есть этот процесс приводит к формированию покрытий, которые образуются преимущественно в результате осаждения веществ, которые не извлечены из тела анода, что обеспечивает в результате меньшие изменения подложки подвергаемого анодированию изделия.

[0043] В этом варианте воплощения желательно, чтобы раствор для анодирования содержал по меньшей мере один комплексный фторид, например H2TiF6 и/или H2ZrF6, в количестве, составляющем по меньшей мере, в порядке увеличения предпочтительности, 0,2, 0,4, 0,6, 0,8, 1,0, 1,2, 1,3, 1,4, 1,5, 2,0, 2,5, 3,0, 3,5 мас.% и не более чем, в порядке увеличения предпочтительности, 10, 9,5, 9,0, 8,5, 8,0, 7,5, 7,0, 6,5, 6,0, 5,5, 5,0, 4,5, 4,0 мас.%. Этот по меньшей мере один комплексный фторид может поступать из любого подходящего источника, такого как, например, различные водные растворы, известные в данной области техники. В случае H2TiF6 поставляемые в продажу растворы имеют типичный интервал концентрации 50-60 мас.%, в то время как в случае H2ZrF6 такие растворы имеют концентрацию в интервале 20-50%.

[0044] Фосфорсодержащая кислородсодержащая соль может поступать из любого подходящего источника, такого как, например, ортофосфорная кислота, пирофосфорная кислота, трифосфорная кислота, метафосфорная кислота, полифосфорная кислота и другие комбинированные формы фосфорной кислоты, а также фосфористые кислоты и гипофосфористые кислоты, и может присутствовать в растворе для анодирования в частично или полностью нейтрализованной форме (например, в виде соли, в которой противоион(ы) являются катионами щелочных металлов, аммонием или другими такими частицами, которые придают фосфорсодержащей кислородсодержащей соли растворимость в воде). Также могут быть использованы органофосфаты, такие как фосфонаты и т.п. (например, различные фосфонаты поставляются компаниями Rhodia Inc. и Solutia Inc.), при условии, что их органический компонент не мешает анодному осаждению.

[0045] Особенно предпочтительным является использование фосфорсодержащей кислородсодержащей соли в кислой форме. Концентрация фосфора в растворе для анодирования составляет по меньшей мере 0,01 М. Предпочтительно, чтобы концентрация фосфора в растворе для анодирования составляла по меньшей мере, в порядке увеличения предпочтительности, 0,01, 0,015, 0,02, 0,03, 0,04, 0,05, 0,07, 0,09, 0,10, 0,12, 0,14, 0,16 М. В тех вариантах воплощения, в которых pH раствора для анодирования является кислым (pH < 7), концентрация фосфора может составлять 0,2 M, 0,3 M или более, а предпочтительно по меньшей мере из экономических соображений не превышает 1,0, 0,9, 0,8, 0,7, 0,6 M. В тех вариантах воплощения, в которых pH раствора для анодирования является от нейтрального до щелочного, концентрация фосфора в растворе для анодирования составляет не более, в порядке увеличения предпочтительности, 0,40, 0,30, 0,25, 0,20 М.

[0046] Предпочтительный раствор для анодирования, предназначенный для использования при формировании защитного керамического покрытия в соответствии с этим вариантом воплощения на содержащей алюминий или титан подложке, может быть приготовлен с использованием следующих компонентов:

Величину pH регулируют в интервале от 2 до 6 с использованием аммония, амина или другого основания.

[0047] При использовании описанных выше растворов для анодирования генерация поддерживаемой «плазмы» (излучающего видимый свет разряда) во время анодирования обычно достигается использованием пульсирующего постоянного тока со средним напряжением не более 150 вольт. При наиболее предпочтительной работе среднее пульсирующее напряжение составляет 100-200 вольт. Также могут быть использованы непульсирующий постоянный ток, так называемый «прямолинейный постоянный ток», или переменный ток при средних напряжениях 300-600 вольт.

[0048] Покрытия, полученные анодированием в соответствии с изобретением, обычно имеют цвет в интервале от голубовато-серого и светло-серого до темно-серого, в зависимости от толщины покрытия и относительных количеств Ti и Zr в этих покрытиях. Такие покрытия обладают высокой укрывистостью при толщинах покрытия 2-10 микрон и превосходной коррозионной стойкостью. На Фиг.1 представлена фотография участка испытываемой панели из алюминиевого сплава серии 400, которая была покрыта анодированием в соответствии со способом по изобретению слоем толщиной 8 микрон из керамики, содержащей преимущественно диоксид титана. Покрытая испытываемая панель (4) была светло-серой по цвету, однако обладала хорошей укрывистостью. Покрытая испытываемая панель имела вертикальную линию (1) скрайбирования, которая была процарапана в покрытии до обнажения металла перед испытанием в солевом тумане. Несмотря на воздействие солевого тумана в течение 1000 часов при проведении испытаний в соответствии с ASTM B-117-03, отсутствовала какая-либо коррозия, распространяющаяся от линии скрайбирования.

[0049] На Фиг.2 представлена фотография участка имеющегося в продаже незащищенного алюминиевого колесного диска. Алюминиевый колесный диск разрезали на куски, и испытываемый образец покрыли анодированием в соответствии со способом по изобретению, получив в результате слой толщиной 10 мкм из керамики, преимущественно содержащей диоксид титана. Без связывания какой-либо единственной теорией, более темное серое покрытие объясняется большей толщиной этого покрытия. Покрытие полностью покрывало поверхности алюминиевого колесного диска, включая конструктивные кромки. На покрытой части (3) алюминиевого колесного диска показана скрайбированная вертикальная линия (1), процарапанная в покрытии до обнажения металла перед испытанием в солевом тумане. Несмотря на воздействие солевого тумана в течение 1000 часов в соответствии с ASTM B-117-03, отсутствовала коррозия, распространяющаяся от линии скрайбирования, и коррозия на конструктивных кромках. Ссылки на «конструктивные кромки» следует поминать как включающие отрезные кромки, а также заплечики или выемки в изделии, которые имеют или образуют внешние углы на пересечении линий, образованных пересечением двух плоскостей. Превосходная защита конструктивных кромок (2) является улучшением по сравнению с конверсионными покрытиями, включая содержащие хром конверсионные покрытия, которые после подобного испытания показывают коррозию на конструктивных кромках.

[0050] На Фиг.3 представлена фотография двух покрытых подложек: титанового зажима (5) и участка содержащей алюминий испытываемой панели (6). Зажим и панель были покрыты одновременно в одной и той же ванне анодирования в течение одного и того же периода времени в соответствии со способом по изобретению. Хотя данные подложки не имеют один и тот же состав, покрытие на их поверхности выглядит одинаковым и одноцветным. Подложки были покрыты анодированием в соответствии с изобретением с образованием слоя толщиной 7 мкм из керамики, содержащей преимущественно диоксид титана. Покрытие было светло-серым по цвету и обладало хорошей укрывистостью.

[0051] Перед тем как подвергнуться анодной обработке в соответствии с изобретением, алюминийсодержащее металлическое изделие предпочтительно подвергают очистке и/или обезжириванию. Например, изделие может быть химически обезжирено посредством воздействия щелочного средства очистки, такого как, например, разбавленный раствор PARCO Cleaner 305 (продукт отделения Henkel Surface Technologies компании Henkel Corporation, Madison Heights, Michigan). После очистки изделие предпочтительно споласкивают водой. За очисткой может, при желании, следовать травление кислым восстановителем/средством удаления травильного шлама, таким как SC592, поставляемым в продажу компанией Henkel Corporation, или другим восстановительным раствором, с последующим дополнительным споласкиванием перед анодированием. Такие обработки перед анодированием хорошо известны в данной области техники.

[0052] Данное изобретение будет дополнительно описано со ссылкой на ряд конкретных примеров, которые следует рассматривать исключительно как иллюстративные, а не как ограничивающие объем данного изобретения.

Примеры

Пример 1

Испытываемое в Примере 1 изделие представляло собой подложку из алюминиевого сплава в форме кухонного противня. Изделие очищали разбавленным раствором PARCO Cleaner 305, щелочного средства очистки, и щелочным травильным средством очистки, таким как Aluminum Etchant 34, которые оба поставляются в продажу компанией Henkel Corporation. С поверхности изделия из алюминиевого сплава затем удаляли травильный шлам в SC592, кислом восстановителе на основе железа, поставляемом в продажу компанией Henkel Corporation.

На изделие из алюминиевого сплава затем наносили покрытие, используя раствор для анодирования, приготовленный с использованием следующих компонентов:

Величину pH регулировали до 2,1 с использованием аммиака. Содержащее алюминий изделие подвергали анодированию в течение 6 минут в этом растворе для анодирования при использовании пульсирующего постоянного тока с пиковым предельным напряжением 500 вольт (приблизительное среднее напряжение = 135 вольт). Время «включения» составляло 10 миллисекунд, время «отключения» составляло 30 миллисекунд (напряжение при «отключении» или базовое напряжение составляло 0% от пикового предельного напряжения). При этом на поверхности содержащего алюминий изделия сформировалось равномерное голубовато-серое покрытие толщиной 11 микрон. Изделие с покрытием анализировали с использованием энергодисперсионной спектроскопии, при этом было установлено наличие покрытия преимущественно из титана и кислорода. В этом покрытии также были обнаружены следы фосфора, оцененные в количестве менее 10 мас.%.

Пример 2

Испытываемую панель из алюминиевого сплава серии 400 обрабатывали в соответствии с процедурой Примера 1. На испытываемой панели процарапывали линию скрайбирования до обнажения металла и подвергали панель следующему испытанию: 1000 часов в солевом тумане в соответствии с ASTM B-117-03. Испытываемая панель не проявляла признаков коррозии вдоль линии скрайбирования, см. Фиг.1.

Пример 3

Испытываемое в Примере 3 изделие представляло собой часть колесного диска из алюминиевого сплава, не имеющую защитного покрытия. Испытываемое изделие обрабатывали аналогично Примеру 1, за исключением того, что обработку анодированием выполняли следующим образом.

На изделие из алюминиевого сплава наносили покрытие, используя раствор для анодирования, приготовленный с использованием следующих компонентов:

Величину pH регулировали до 2,2 с использованием водного раствора аммиака. Изделие подвергали анодированию в течение 3 минут в этом растворе для анодирования при использовании пульсирующего постоянного тока с пиковым предельным напряжением 450 вольт (приблизительное среднее напряжение = 130 вольт) при 90°F. Время «включения» составляло 10 миллисекунд, время «отключения» составляло 30 миллисекунд (напряжение при «отключении» или базовое напряжение составляло 0% от пикового предельного напряжения). Средняя плотность тока составляла 40 ампер/фут2. На поверхности изделия из алюминиевого сплава сформировалось равномерное покрытие толщиной 8 микрон. Изделие анализировали с использованием качественной энергодисперсионной спектроскопии, при этом было установлено наличие покрытия преимущественно из титана и кислорода. В этом покрытии были также обнаружены следы фосфора.

На изделии с покрытием процарапывали линию скрайбирования до обнажения металла и подвергали изделие следующему испытанию: 1000 часов в солевом тумане в соответствии с ASTM B-117-03. Испытываемое изделие с покрытием не проявляло признаков коррозии вдоль линии скрайбирования или вдоль конструктивных кромок, см. Фиг.2.

Пример 4

Испытываемую панель из алюминиевого сплава обрабатывали аналогично Примеру 1. Испытываемую панель погружали в раствор для анодирования при использовании зажима из титанового сплава, который также погружали в раствор. На поверхности преимущественно алюминиевой испытываемой панели сформировалось равномерное голубовато-серое покрытие толщиной 7 микрон. Аналогичное голубовато-серое покрытие толщиной 7 микрон сформировалось на поверхности преимущественно титанового зажима. Как испытываемую панель, так и зажим анализировали с использованием качественной энергодисперсионной спектроскопии, при этом было установлено наличие покрытия преимущественно из титана и кислорода со следами фосфора.

Пример 5

Испытываемые панели из алюминиевого сплава серии 6063 обрабатывали в соответствии с процедурой Примера 1, за исключением того, что обработку анодированием выполняли следующим образом.

На изделия из алюминиевого сплава наносили покрытия, используя раствор для анодирования, содержащий фосфористую кислоту вместо фосфорной кислоты:

Изделия из алюминиевого сплава подвергали анодированию в течение 2 минут в этом растворе для анодирования. Панель A подвергали воздействию постоянного тока при приложении напряжения от 300 до 500 вольт. Панель B подвергали воздействию пульсирующего постоянного тока при том же пиковом напряжении. Равномерное серое покрытие толщиной 5 микрон было сформировано на поверхности как панели A, так и панели B.

[0053] Хотя данное изобретение было описано с частными ссылками на конкретные примеры, следует принимать во внимание, что возможны их модификации. Другие возможные варианты воплощения изобретения описаны в заявке на патент США с порядковым №10/162,965, поданной 05 июня 2002 г. (теперь патент США №6916414), частичным продолжением которой является данная заявка и которая включена сюда во всей своей полноте. Вариации и дополнительные варианты воплощения описанного здесь изобретения будут очевидны специалистам в данной области техники, без отклонения от объема изобретения, который определяется формулой изобретения, приведенной ниже. Объем изобретения ограничивается лишь рамками прилагаемой формулы изобретения.

Изобретение относится к области гальванотехники. Способ включает приготовление водного раствора анодирования, содержащего фосфорсодержащую кислоту и/или соль и один компонент или более, выбранный из группы комплексных водорастворимых или вододиспергируемых фторидов, оксифторидов элементов, выбранных из Ti, Zr, Hf, Sn, Al, Ge и В и их смесей; размещение катода и изделия из алюминия, алюминиевого сплава, титана или титанового сплава в качестве анода в упомянутом растворе; пропускание постоянного или переменного тока через упомянутый раствор для формирования защитного покрытия. Изделие производства содержит подложку, имеющую по меньшей мере одну поверхность, содержащую достаточно алюминия и/или титана для того, чтобы действовать в качестве анода при пиковых напряжениях по меньшей мере 300 вольт; защитный слой, преимущественно содержащий по меньшей мере один оксид элементов, выбранных из группы, состоящей из Ti, Zr, Hf, Ge, В и их смесей, связанный с упомянутой по меньшей мере одной поверхностью; упомянутый защитный слой также содержит фосфор в количестве менее 10%. Технический результат: формирование стойких к коррозии, нагреву и абразивному износу керамических покрытий на деталях из алюминия и/или титана или их сплавов. 5 н. и 47 з.п. ф-лы, 3 ил.

1. Способ формирования защитного покрытия на по меньшей мере одной образованной титаном, титановым сплавом, алюминием или алюминиевым сплавом металлической поверхности изделия производства, включающий в себя:

A) обеспечение раствора для анодирования, образованного водой, фосфорсодержащей кислотой и/или солью и одним или более дополнительными компонентами, выбранными из группы, состоящей из:

a) водорастворимых комплексных фторидов,

b) водорастворимых комплексных оксифторидов,

c) вододиспергируемых комплексных фторидов и

d) вододиспергируемых комплексных оксифторидов

элементов, выбранных из группы, состоящей из Ti, Zr, Hf, Sn, Al, Ge и В и их смесей;

B) обеспечение катода в контакте с упомянутым раствором для анодирования;

C) размещение изделия из алюминия, алюминиевого сплава, титана или титанового сплава в качестве анода в упомянутом растворе для анодирования; и

D) пропускание пульсирующего постоянного тока между анодом и катодом через упомянутый раствор для анодирования в течение времени, эффективного для формирования защитного покрытия на по меньшей мере одной поверхности изделия.

2. Способ по п.1, в котором изделие содержит преимущественно титан.

3. Способ по п.1, в котором изделие содержит преимущественно алюминий, а защитное покрытие является преимущественно диоксидом титана.

4. Способ по п.1, в котором защитное покрытие содержит преимущественно оксиды Ti, Zr, Hf, Sn, Ge и/или В.

5. Способ по п.1, в котором защитное покрытие образовано преимущественно диоксидом титана.

6. Способ по п.1, в котором упомянутый ток является пульсирующим постоянным током со средним напряжением не более 200 В.

7. Способ по п.1, в котором во время этапа (D) упомянутое защитное покрытие формируют со скоростью по меньшей мере 1 мкм толщины в минуту.

8. Способ по п.1, в котором упомянутый ток является пульсирующим постоянным током с пиковым напряжением 300-600 В.

9. Способ по п.1, в котором упомянутый раствор для анодирования содержит воду, фосфорсодержащую кислоту и водорастворимые и/или вододиспергируемые комплексные фториды Ti и/или Zr.

10. Способ по п.1, в котором раствор для анодирования имеет рН 1-6.

11. Способ по п.1, в котором раствор для анодирования приготавливают с использованием комплексного фторида, выбранного из группы, состоящей из H2TiF6, H2ZrF6, H2HfF6, H2GeF6, H2SnF6, H3AlF6, HBF4 и их солей и смесей.

12. Способ по п.11, в котором раствор для анодирования дополнительно содержит HF или ее соль.

13. Способ по п.1, в котором раствор для анодирования дополнительно содержит хелатообразующий агент.

14. Способ по п.1, в котором упомянутая фосфорсодержащая кислота и/или соль присутствует в концентрации, измеренной как Р, от 0,01 до 0,25 М.

15. Способ по п.1, в котором изделие представляет собой автомобильный колесный диск.

16. Способ формирования защитного покрытия на по меньшей мере одной образованной титаном, титановым сплавом, алюминием или алюминиевым сплавом металлической поверхности изделия производства, включающий в себя:

A) обеспечение раствора для анодирования, образованного водой, фосфорсодержащей кислородсодержащей кислотой и/или солью и водорастворимым комплексным фторидом и/или оксифторидом элемента, выбранного из группы, состоящей из Ti, Zr и их комбинаций;

B) обеспечение катода в контакте с упомянутым раствором для анодирования;

C) размещение металлического изделия, образованного преимущественно алюминием или титаном, в качестве анода в упомянутом растворе для анодирования; и

D) пропускание непульсирующего постоянного тока или переменного тока между анодом и катодом при напряжении от 200 до 600 В в течение времени, эффективного для формирования защитного покрытия, содержащего оксиды Ti и/или Zr, на по меньшей мере одной поверхности металлического изделия.

17. Способ по п.16, в котором раствор для анодирования приготавливают с использованием комплексного фторида, содержащего анион, содержащий по меньшей мере 4 атома фтора и по меньшей мере один атом, выбранный из группы, состоящей из Ti, Zr и их комбинаций.

18. Способ по п.16, в котором раствор для анодирования приготавливают с использованием комплексного фторида, выбранного из группы, состоящей из H2TiF6, H2ZrF6 и их солей и смесей.

19. Способ по п.16, в котором упомянутый комплексный фторид вводят в раствор для анодирования в концентрации по меньшей мере 0,01 М.

20. Способ по п.16, в котором раствор для анодирования дополнительно содержит хелатообразующий агент.

21. Способ по п.16, в котором раствор для анодирования содержит по меньшей мере один комплексный оксифторид, полученный объединением по меньшей мере одного комплексного фторида по меньшей мере одного элемента, выбранного из группы, состоящей из Ti и Zr, и по меньшей мере одного соединения, которое является оксидом, гидроксидом, карбонатом или алкоголятом по меньшей мере одного элемента, выбранного из группы, состоящей из Ti, Zr, Hf, Sn, В, Al и Ge.

22. Способ по п.16, в котором раствор для анодирования имеет рН от 2 до 6.

23. Способ по п.16, в котором изделие представляет собой автомобильный колесный диск.

24. Способ формирования защитного покрытия на по меньшей мере одной образованной титаном, титановым сплавом, алюминием или алюминиевым сплавом металлической поверхности изделия производства, включающий в себя:

A) обеспечение раствора для анодирования, который был приготовлен растворением водорастворимого комплексного фторида и/или оксифторида элемента, выбранного из группы, состоящей из Ti, Zr, Hf, Sn, Ge, В и их комбинаций, и фосфорсодержащей кислоты и/или соли в воде;

B) обеспечение катода в контакте с упомянутым раствором для анодирования;

C) размещение упомянутой металлической поверхности, образованной титаном, титановым сплавом, алюминием или алюминиевым сплавом, в качестве анода в упомянутом растворе для анодирования; и

D) пропускание непульсирующего постоянного тока или переменного тока между анодом и катодом при напряжении от 200 до 600 В в течение времени, эффективного для формирования защитного покрытия на упомянутой металлической поверхности изделия.

25. Способ по п.24, в котором рН раствора для анодирования регулируют, используя аммиак, амин, гидроксид щелочного металла или их смесь.

26. Способ по п.24, в котором упомянутая фосфорсодержащая кислота и/или соль присутствует в концентрации, измеренной как Р, от 0,01 до 0,25 М.

27. Способ по п.24, в котором раствор для анодирования дополнительно содержит хелатообразующий агент.

28. Способ по п.24, в котором для приготовления упомянутого раствора для анодирования дополнительно используют по меньшей мере одно соединение, которое является оксидом, гидроксидом, карбонатом или алкоголятом по меньшей мере одного элемента, выбранного из группы, состоящей из Ti, Zr, Si, Hf, Sn, В, Al и Ge.

29. Способ по п.28, в котором для приготовления раствора для анодирования используют основной карбонат циркония.

30. Способ по п.24, в котором защитное покрытие содержит преимущественно оксиды Ti, Zr, Hf, Sn, Ge и/или В.

31. Способ по п.24, в котором для приготовления раствора для анодирования используют одно или более из H2TiF6, солей H2TiF6, H2ZrF6 и солей H2ZrF6.

32. Способ по п.24, в котором упомянутый один или более водорастворимых комплексных фторидов является комплексным фторидом титана, а ток является постоянным током.

33. Способ по п.24, в котором изделие представляет собой автомобильный колесный диск.

34. Изделие производства, содержащее:

a) подложку, имеющую по меньшей мере одну поверхность, содержащую достаточно алюминия и/или титана для того, чтобы действовать в качестве анода при пиковых напряжениях по меньшей мере 300 В;

b) сцепленный защитный слой, преимущественно содержащий по меньшей мере один оксид элементов, выбранных из группы, состоящей из Ti, Zr, Hf, Ge, В и их смесей, связанный с упомянутой по меньшей мере одной поверхностью; упомянутый защитный слой также содержит фосфор в количествах, измеренных как Р, менее 10%.

35. Изделие по п.34, в котором сцепленный защитный слой образован преимущественно диоксидом титана.

36. Изделие по п.34, в котором сцепленный защитный слой образован смесью диоксида титана и оксида циркония.

37. Изделие по п.34, дополнительно содержащее слой краски, нанесенный на сцепленный защитный слой.

38. Изделие по п.34, причем это изделие производства представляет собой автомобильный колесный диск, образованный преимущественно алюминием.

39. Изделие по п.38, в котором сцепленный защитный слой образован преимущественно диоксидом циркония.

40. Изделие по п.38, дополнительно содержащее по меньшей мере один слой краски, нанесенный на защитный слой.

41. Изделие по п.40, в котором упомянутый по меньшей мере один слой краски содержит прозрачное покрытие.

42. Изделие по п.34, причем это изделие производства образовано преимущественно титаном.

43. Изделие по п.35, причем это изделие производства представляет собой составную конструкцию, имеющую первую часть, образованную преимущественно алюминием, и вторую часть, образованную преимущественно титаном.

44. Способ формирования защитного покрытия на по меньшей мере одной образованной титаном, титановым сплавом, алюминием или алюминиевым сплавом металлической поверхности изделия производства, включающий в себя:

A) обеспечение раствора для анодирования, образованного водой, фосфорсодержащей кислотой и/или солью, водорастворимым и/или вододиспергируемым комплексным фторидом Ti и одним или более дополнительными компонентами, выбранными из группы, состоящей из:

a) водорастворимых и/или вододиспергируемых комплексных фторидов элементов, выбранных из группы, состоящей из Zr, Hf, Sn, Al, Ge и В;

b) водорастворимых и/или вододиспергируемых оксисолей циркония;

c) водорастворимых и/или вододиспергируемых оксисолей ванадия;

d) водорастворимых и/или вододиспергируемых оксисолей титана;

e) водорастворимых и/или вододиспергируемых солей ниобия;

f) водорастворимых и/или вододиспергируемых солей молибдена;

g) водорастворимых и/или вододиспергируемых солей марганца и

h) водорастворимых и/или вододиспергируемых солей вольфрама;

B) обеспечение катода в контакте с упомянутым раствором для анодирования;

C) размещение изделия, имеющего по меньшей мере одну поверхность, содержащую алюминий и/или титан, в качестве анода в упомянутом растворе для анодирования; и

D) пропускание непульсирующего постоянного тока или переменного тока между анодом и катодом через упомянутый раствор для анодирования при напряжении от 200 до 600 В в течение времени, эффективного для формирования защитного покрытия на по меньшей мере одной поверхности изделия.

45. Способ по п.44, в котором рН составляет 2-6, а раствор для анодирования дополнительно содержит водорастворимые и/или вододиспергируемые фториды и/или гидроксиды щелочного металла.

46. Способ по п.44, в котором раствор для анодирования содержит водорастворимые и/или вододиспергируемые комплексные фториды Ti и/или Zr, и по меньшей мере одно соединение, которое является оксидом, гидроксидом, карбонатом или алкоголятом по меньшей мере одного элемента, выбранного из группы, состоящей из Ti, Zr, Hf, Sn, В, Al и Ge.

47. Способ по п.44, в котором раствор для анодирования содержит водорастворимые и/или вододиспергируемые комплексные фториды элементов, выбранных из группы, состоящей из Ti, Zr, Hf, Sn, Al, Ge и В, и по меньшей мере одну из упомянутых оксисолей циркония, оксисолей ванадия, оксисолей титана, солей ниобия, солей молибдена, солей марганца и/или солей вольфрама.

48. Способ по п.47, в котором упомянутое защитное покрытие содержит керамическую пленку оксида циркония и/или оксида титана, дополнительно содержащую соосажденный (ые) в ней ниобий, молибден, марганец и/или вольфрам.

49. Способ по п.44, в котором упомянутый один или более дополнительных компонентов содержит водорастворимые и/или вододиспергируемые комплексные фториды элементов, выбранных из группы, состоящей из Zr, Hf, Sn, Al, Ge и В, а защитное покрытие преимущественно содержит оксиды Ti, Zr, Hf, Sn, Ge и/или В.

50. Способ по п.49, в котором упомянутое защитное покрытие содержит керамическую пленку оксида циркония и/или оксида титана, дополнительно содержащую соосажденный(ые) в ней ниобий, молибден, марганец и/или вольфрам.

51. Способ по п.44, в котором изделие преимущественно содержит алюминий, упомянутый один или более дополнительных компонентов содержит водорастворимые и/или вододиспергируемые комплексные фториды Zr, а защитное покрытие является преимущественно диоксидом титана и оксидом циркония.

52. Способ по п.44, в котором изделие представляет собой автомобильный колесный диск.

| Способ и приспособление для нагревания хлебопекарных камер | 1923 |

|

SU2003A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| КЕРАМИЧЕСКОЕ ПОКРЫТИЕ, ПОДОШВА УТЮГА И СПОСОБ ПОЛУЧЕНИЯ КЕРАМИЧЕСКОГО ПОКРЫТИЯ НА ИЗДЕЛИЯХ ИЗ АЛЮМИНИЯ ИЛИ ЕГО СПЛАВОВ | 2000 |

|

RU2213166C2 |

Авторы

Даты

2011-06-10—Публикация

2005-10-25—Подача