Область применения

Изобретение относится к области получения защитных износостойких покрытий на алюминии и его сплавах методом анодного окисления поверхности. Способ позволяет получать твердые оксидные покрытия достаточной толщины на внешней поверхности полых деталей из алюминиевых сплавов за счет эффективного охлаждения электролита в приповерхностной области анодирования.

Уровень техники

Наиболее распространенным способом финишной подготовки поверхности алюминия и его сплавов является анодное окисление, которое используется в качестве защитного покрытия с различными свойствами, в том числе, антикоррозионными, декоративными с использованием красителей или без них, а также твердые покрытия для улучшения износостойкости поверхности (твердое анодирование). Анодирование представляет собой электрохимический процесс роста оксидной пленки на поверхности алюминия, который используется в качестве анода в электролитической ячейке, за счет внедрения ионов кислорода в металл под действием электрического напряжения. Для анодного окисления алюминия и его сплавов, например, силуминов, используются электролиты на основе серной, фосфорной, щавелевой и других кислот, наиболее распространенной является электролит на основе серной кислоты. При твердом анодировании толщина оксидного покрытия может достигать 100 мкм и более, при этом отмечается, что с ростом толщины снижается твердость самого покрытия, что связывается с более длительным или активным воздействием электролита на основе серной кислоты. Для снижения активности электролита, получение толстого анодного покрытия, как правило, производится при пониженных температурах, менее 10°С.

В процессе анодного окисления выделяется тепловая мощность, пропорциональная току и напряжению анодирования, данное явление может значительно повысить температуру и агрессивность электролита. Поэтому, наряду с устройствами механического перемешивания или барботирования электролита, для твердого анодирования используются системы принудительного охлаждения для снижения температуры электролита.

Существуют различные способы охлаждения электролита, для твердого анодирования, использующиеся в промышленности. Наиболее часто используются способы охлаждения, при которых электролит отводится из электролитической ванны и охлаждается во внешних теплообменниках холодной водой либо с использованием других типов хладагентов, например, растворов гликолей. Существуют способы, в которых охлаждение электролита осуществляется через стенки электролитической ванны снаружи которой расположен бак с хладагентом. Также существуют способы, в которых теплообмен осуществляется внутри электролитической ванны через систему трубок, по которым циркулирует хладагент располагающихся по ее периметру.

Известен способ твердого анодирования алюминиевого сплава [Patent CN 110724993 A «Aluminum alloy hard anodic oxidation device and method» 24.01.2020], в котором анодирование производится в электролитической ванне приложением напряжения от внешнего источника питания. Охлаждение электролита осуществляется через стенки электролитической ванны с помощью внешнего вакуумного контейнера для сохранения тепла, заполненного охлаждающей средой. Поддержание температуры охлаждающей среды производится через медные трубки, расположенные в вакуумном контейнере, по которым подается хладагент от компрессора, на котором расположено устройство контроля температуры. Несмотря на вакуумную изоляцию системы от внешнего тепла, недостатком данного устройства является неэффективное охлаждение электролита в области поверхности анодируемой детали, т.к. в процессе анодирования основное тепло вырабатывается за счет протекающего тока.

Также известен способ анодного окисления, представленный в патенте [Patent CN 211284588 U «Composite low-temperature anodic oxidation device», 18.08.2020], который включает комбинированное охлаждение электролита в процессе анодирования. Поддержание низкой температуры электролита осуществляется при помощи совмещения циркуляционного и воздушного (газового) охлаждения.

Циркуляционное охлаждение, обеспечивается при помощи теплообмена через стенки электролитической ванны с внешним вакуумным теплоизоляционным контейнером, заполненным охлаждающей средой, в которой расположены медные трубки, по которым подается хладагент от компрессора с регулятором температуры подобно предыдущему аналогу. Воздушное (газовое) охлаждение производится через трубопровод для подачи газа из резервуара с жидким азотом и газораспределительным устройством для диспергирования азота. Теплообмен между газом и электролитом может производится путем прокачки газа через медные трубки, расположенные в электролите, либо барботированием при прямой подаче газа в электролитическую ванну.

Достоинством данного способа является двойное охлаждение электролита в процессе анодного окисления, которое может улучшить качество формирования пленки на поверхности алюминиевого сплава. Недостатком данного способа является неэффективное охлаждение электролита в области поверхности анодируемой детали, особенно при высокой плотности тока анодирования, из-за относительно малой теплопроводности электролита.

Наиболее близким аналогом, принятым за прототип, является способ анодного окисления корпусов из алюминиевого сплава, представленный в патенте [Patent CN 211284586 U «Aluminum alloy shell anodic oxidation device», 18.08.2020]. В патенте описан способ анодного окисления корпусов из алюминиевого сплава, на примере полой гильзы с отверстиями с двух концов, который включает герметизацию внутренней полости гильзы при помощи уплотнительных крышек. Гильза располагается в ванне с электролитом и крепится к изолированному стержню, расположенному над ванной при помощи зажимов, которые фиксируют положение гильзы и используются для подачи напряжения к гильзе при анодировании. Охлаждение электролита осуществляется при помощи внешнего теплообменника, через который прокачивается электролит, либо при помощи трубок, по которым прокачивается хладагент, расположенных в ванне с электролитом вблизи анодируемой гильзы для более эффективного теплоотвода.

Достоинствами данного способа является расположение трубок с хладагентом вблизи поверхности детали, что совместно с перемешиванием электролита, улучшает возможности охлаждения электролита при анодировании, а также герметизация внутренней полости деталей из алюминиевого сплава, которая позволяет проводить анодирование только требуемой внешней части поверхности, снижая общий ток анодирования и дополнительный разогрев электролита.

Недостатком прототипа является недостаточная эффективность охлаждения электролита в области поверхности анодируемой детали из-за относительно малой теплопроводности электролита.

Раскрытие изобретения

Целью настоящего изобретения является дополнительное увеличение эффективности охлаждения электролита в области поверхности анодируемой детали.

Технический результат заключается в увеличении эффективности охлаждения электролита в приповерхностной области анодирования за счет снижения температуры детали из алюминиевого сплава, что позволяет получать качественные твердые покрытия большой толщины, например 100 мкм, на внешней поверхности полой детали, которые увеличивают ее износостойкость.

Технический результат достигается за счет того, что в процессе анодирования хладагент дополнительно подают в полость анодируемой детали.

Описание чертежей

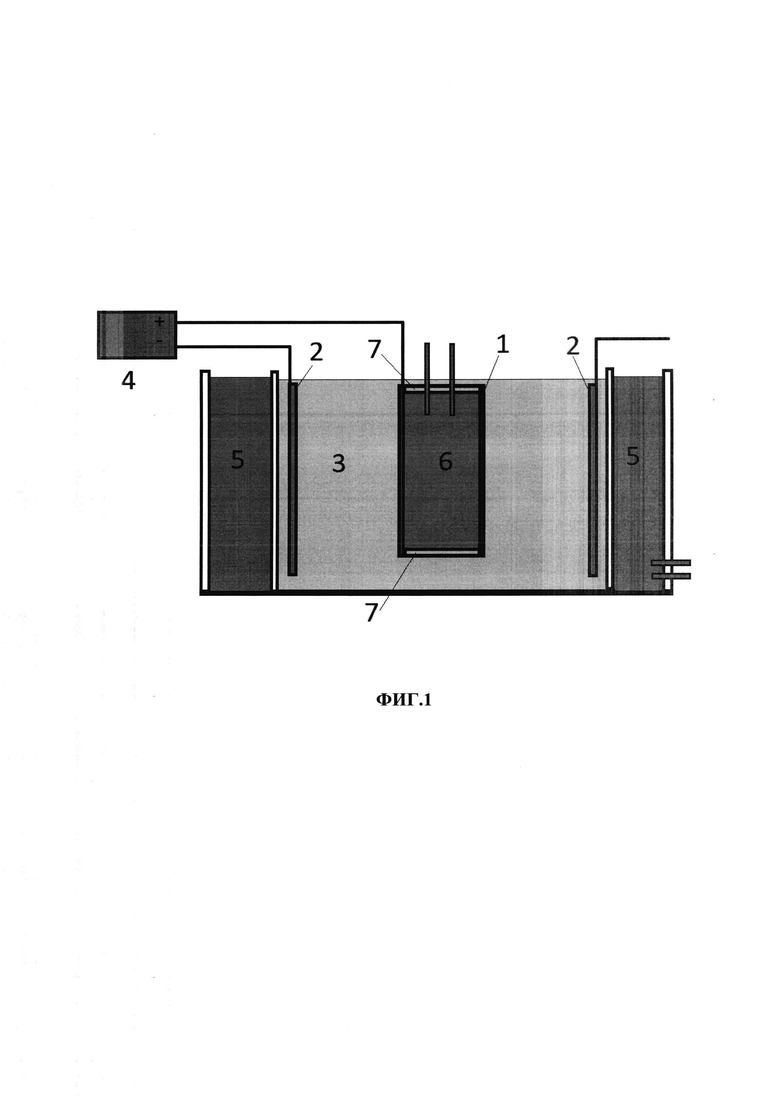

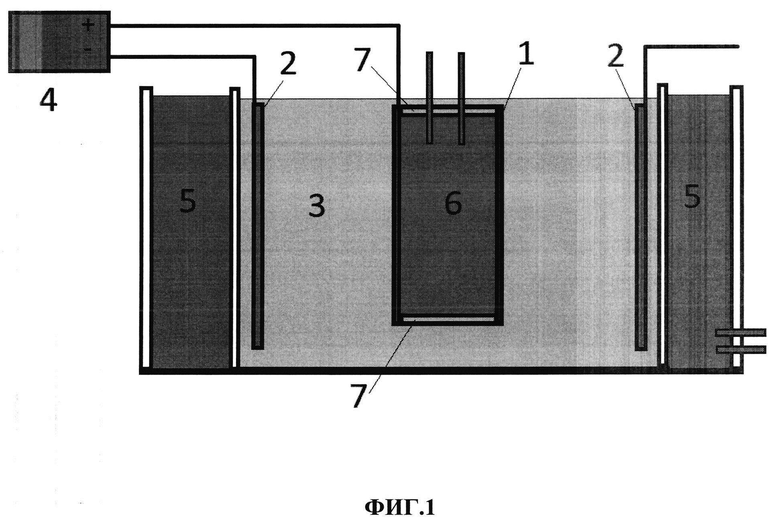

На фиг. 1 представлен способ анодирования полой детали из алюминиевого сплава, который включает изолирование внутренней полости детали из алюминиевого сплава (1) от воздействия электролита, ее размещение в ванне с электролитом (3), анодирование детали в электролите путем подачи напряжения от внешнего источника (4) между катодом (2) и деталью (1), выступающей в качестве анода. Внешнее охлаждение электролита осуществляется с помощью теплообменников с хладагентом, которые располагаются снаружи или внутри ванны (5). Дополнительное охлаждение электролита в области анодируемой поверхности, производится с помощью хладагента, подаваемого во внутренние полости детали (6), предварительно изолированные от электролита при помощи заглушек (7).

Осуществление изобретения

Способ анодирования полой детали из алюминиевого сплава включает: изолирование внутренней полости детали от воздействия электролита (1), ее размещение в ванне с электролитом (3), анодирование детали в электролите путем подачи напряжения от внешнего источника (4) между катодом (2) и деталью (1), выступающей в качестве анода. Внешнее охлаждение электролита осуществляют с помощью теплообменников с хладагентом, которые располагаются снаружи или внутри ванны (5). Дополнительное охлаждение электролита в области анодируемой поверхности, где происходят электрохимические реакции анодирования алюминия, производят с помощью хладагента, подаваемого во внутренние полости детали (6), предварительно изолированные от электролита при помощи заглушек (7). Эффективное охлаждение в области анодируемой поверхности осуществляется за счет прямого контакта хладагента с внутренней поверхностью полой детали изолированной от электролита и высокой теплопроводности алюминиевого сплава. Дополнительное охлаждение в области анодируемой поверхности позволяет получать качественные твердые покрытия большой толщины (например, 100 мкм), на внешней поверхности полой детали, которые увеличивают ее износостойкость. В качестве полой анодируемой детали (1), могут выступать любые известные детали или корпусы, изготовленные из кованых или литьевых алюминиевых сплавов, имеющие и по крайней мере одно отверстие, через которое можно подавать хладагент в полость детали во время процесса анодирования. Например, в качестве полой детали с двумя отверстиями могут выступать трубы или гильзы из литьевого алюминиевого сплава (например, силумина), которые нуждаются в увеличении износостойкости внешней поверхности.

В составе электролита (3) могут быть использованы известные водные растворы на основе одиночных кислот, например, серной, фосфорной, хромовой, щавелевой и их сочетании в растворах. Также для улучшения свойств покрытия электролиты на основе указанных растворов кислот могут включать известные добавки других кислот, например, борной, уксусной, лимонной, винной и т.д.

Анодирование производится путем напряжения от внешнего источника (4) между катодом (2) и деталью (1), выступающей в качестве анода, расположенных в электролите. Напряжение может подаваться в вольтстатическом или гальваностатическом режиме, при которых выдерживается постоянная плотность тока или напряжение. Например, анодирование детали в гальваностатическом режиме с постоянной плотностью тока 1-3 А/дм2, при этом напряжение быстро поднимается на первой стадии формирования тонкого барьерного слоя и переходит плавному изменению на стадии роста толстого пористого слоя при пониженных температурах электролита.

Внешнее охлаждение электролита может быть выполнено в виде резервуара, содержащего хладагент (5), который имеет прямой контакт с стенкой электролитической ванны. Также, вариантом исполнения внешнего охлаждения электролита, может являться теплообменник в виде трубок, располагающихся по периметру с внешней или внутренней стороны стенок электролитической ванны, по которым поступает хладагент. Для улучшения равномерности внешнего охлаждения электролита могут использоваться известные методы перемешивания электролита в процессе анодирования, например, механическое перемешивание или барботирование.

Отверстия детали предварительно изолируются, например, при помощи заглушек (7), чтобы при погружении в ванну с электролитом (3), электролит не попадал в полость детали из алюминиевого сплава. Изолирование отверстий детали производится таким образом, чтобы в полость детали поступал и удалялся хладагент (6) в течении всего процесса анодирования, поддерживая необходимую температуру для формирования твердого анодного покрытия. Для прокачки жидкого хладагента через полость детали из алюминиевого сплава в процессе анодирования, могут использоваться трубки герметично вмонтированные в заглушки. В случае, по крайне мере двух отверстий в детали, хладагент может подаваться через трубку, вмонтированную в одну заглушку и выводиться через другую. При частичном погружении детали в электролит и наличии отверстий, находящихся выше уровня электролита их изолирование с помощью заглушек не является обязательным. В варианте открытого доступа к полости детали через отверстие, находящееся выше уровня электролита, хладагент может подаваться с твердотельными включениями, например, лед в воде. Увеличение эффективности охлаждения электролита в приповерхностной области анодирования, в которой происходят электрохимические реакции окисления и растворения поверхности, обеспечивается за счет высокой теплопроводности самой анодируемой детали из алюминиевого сплава. Хладагент для охлаждения полой детали (6) может представлять собой известные жидкости, например, холодная вода, растворы гликолей и др. или пары сжатых газов.

Примером анодируемой детали (1), но не ограничивая только одним видом исполнения, может быть труба из алюминиевого сплава, на внешнюю сторону которой необходимо нанести твердое анодное покрытие. Деталь в виде трубы (1) изолируется при помощи заглушек (7) с нижней стороны и верхней стороны таким образом, чтобы можно было подавать хладагент в полость детали. В случае, если деталь в виде трубы не нужно полностью покрывать с наружной стороны, она может только частично быть погружена в электролит (3), так чтобы одно из отверстий трубы находилось над поверхностью электролита. При этом использование заглушки для верхнего отверстия необязательно, поскольку оно не контактирует с электролитом и может быть использовано для подачи хладагента с твердыми включениями, для охлаждения полой детали, например, подачи льда и откачкой воды после его плавления.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОПРЕДЕЛЕНИЯ ТОЛЩИНЫ ПОКРЫТИЯ В ХОДЕ ПРОЦЕССА ТВЕРДОГО АНОДИРОВАНИЯ | 2015 |

|

RU2611632C2 |

| Способ сборки электрического соединителя | 1983 |

|

SU1270820A1 |

| Электролит для анодирования алюминия и его сплавов | 1980 |

|

SU956631A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКСИДНЫХ ПЛЕНОК НА АЛЮМИНИИ И ЕГО СПЛАВАХ | 1996 |

|

RU2110624C1 |

| Электролит для анодирования магния и его сплавов | 1975 |

|

SU536257A1 |

| СПОСОБ ПОЛУЧЕНИЯ АНТИФРИКЦИОННЫХ ПОКРЫТИЙ НА СПЛАВАХ ТИТАНА, СОДЕРЖАЩИХ МОЛИБДЕН | 1992 |

|

RU2065896C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАЩИТНЫХ ПОКРЫТИЙ НА ИЗДЕЛИЯХ ИЗ УГЛЕРОДНЫХ МАТЕРИАЛОВ | 1992 |

|

RU2071999C1 |

| СПОСОБ ТОЛСТОСЛОЙНОГО АНОДИРОВАНИЯ ПЛОСКИХ АЛЮМИНИЕВЫХ ИЗДЕЛИЙ | 1994 |

|

RU2062824C1 |

| СПОСОБ АНОДИРОВАНИЯ ИЗДЕЛИЙ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 1993 |

|

RU2039850C1 |

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТИ ДЕТАЛЕЙ НА ОСНОВЕ АЛЮМИНИЯ | 2021 |

|

RU2833436C1 |

Изобретение относится к области получения защитных износостойких покрытий на алюминии и его сплавах методом низкотемпературного анодного окисления поверхности. Внутреннюю полость полой детали изолируют от воздействия электролита. Деталь размещают в ванне с электролитом. Выполняют процесс анодирования детали в охлажденном электролите путем подачи напряжения от внешнего источника. Охлаждение электролита выполняют с помощью теплообменников с хладагентом, которые располагаются снаружи или внутри ванны. В процессе анодирования хладагент дополнительно подают в полость анодируемой детали. Технический результат: увеличение эффективности охлаждения электролита в приповерхностной области анодирования за счет снижения температуры детали из алюминиевого сплава, что позволяет получать качественные твердые покрытия большой толщины, например до 100 мкм, на внешней поверхности полой детали, которые увеличивают ее износостойкость. 1 ил.

Способ анодирования полой детали из алюминиевого сплава, включающий изолирование внутренней полости детали от воздействия электролита, размещение детали в ванне с электролитом и анодирование детали путем подачи напряжения от внешнего источника, при этом охлаждение электролита выполняют с помощью теплообменников с хладагентом, которые располагают снаружи или внутри ванны, отличающийся тем, что в процессе анодирования хладагент дополнительно подают в полость анодируемой детали.

| CN 211284586 U, 18.08.2020 | |||

| CN 208485973 U, 12.02.2019 | |||

| CN 111101187 U, 05.05.2020 | |||

| СПОСОБ ПОВЫШЕНИЯ ЧУВСТВИТЕЛЬНОСТИ ИЗМЕРИТЕЛЬНЫХ ПРИБОРОВ | 1935 |

|

SU47009A1 |

| CN 211284586 U, 08.10.2021 | |||

| CN 122111771 A, 22.12.2020. | |||

Авторы

Даты

2024-09-30—Публикация

2023-11-28—Подача