Изобретение относится к антикоррозионной ленте, включающей по меньшей мере четыре слоя, к способу нанесения антикоррозионной ленты, включающей по меньшей мере четыре слоя, к способу получения антикоррозионной ленты, включающей по меньшей мере четыре слоя, и к применению последней.

Антикоррозионные композиции и антикоррозионные системы, например, для трубных систем, таких как трубопроводы, но также для других технических систем, известны из прототипа во многих формах. Например, патентный документ EP0421607 A1 раскрывает ленточную систему для защиты трубчатых объектов, которая включает внутреннюю обертку, покрывающую поверхность защищаемого объекта, и наружную обертку, размещенную поверх внутренней обертки, причем внутренняя обертка включает ударопрочный слой с клеевым слоем на ее внутренней поверхности, и слой на ее наружной поверхности, и причем наружная обертка включает несущий слой со слоем по меньшей мере на одной из его поверхности, причем внутренняя обертка и наружная обертка включают термоплавкий материал, причем ленточную систему наносят на трубчатый объект так, что при нагревании и охлаждении наружная обертка термически сплавляется с внутренней оберткой, образуя тем самым полностью закрытую защитную обшивку. Раскрытая в нем ленточная система предназначена для достижения цели осуществления улучшения защиты от разрушительных внешних воздействий формированием сплошной, бесшовной защитной ленточной системы. Один из клеевых слоев может быть образован, например, из бутилкаучука. Используемые термоплавкие материалы включают этиленвинилацетат, этиленметилакрилат и полиэтилен низкой плотности. Проблемой, связанной с раскрытой в патентном документе EP0421607 A1 ленточной системой, является контакт между, например, наружной стороной стенки трубопровода и клеевым слоем, например, образованным из бутилкаучука, который может отделяться от наружной стороны стенки трубопровода и/или утрачивать свои механические свойства, в особенности при высоких температурах заключенных в обшивку трубчатых систем и технических систем любого типа. В частности, это обусловливается деполимеризацией применяемых материалов, будь то термоплавкие материалы или же несущий слой. Хотя, как правило, адгезия может быть улучшена применением грунтовок на основе растворителей или промоторов адгезии, это часто оказывается недостаточным, и, в основном, не влияет на механические свойства самой обшивки. В частности, эта система может быть применена только с возрастанием трудозатрат и расходов, для необходимости создания внутренней обертки и наружной обертки, и значит, что процедура обертывания должна быть исполнена по меньшей мере дважды.

Кроме того, у антикоррозионных систем согласно прототипу существует общеизвестная проблема, что может происходить протечка, обусловливающая поступление воды. Вода может вызывать коррозию особого типа, известную как спиральная коррозия, в особенности в трубах, обернутых перекрывающимися ленточными системами, таких как трубопроводы и подобные трубчатые конструкции. Поэтому для предотвращения такой коррозии труб применяют катодную защиту. Эта защита является очень эффективной в случае механического повреждения антикоррозионной ленты. Механическое повреждение может быть вызвано проникновением острых предметов, таких как камни или подобные, и может приводить к утрате лентой ее адгезии к подложке, например, к трубопроводу. Однако такие утечки и коррозия могут быть вызваны также старением материала антикоррозионной ленты. Катодную защиту создают подачей электрического тока к трубе так, чтобы для предотвращения коррозии было подведено достаточное количество электронов. Значение рН вблизи области повреждения становится щелочным, что обеспечивает защиту дефектной зоны. Однако катодная защита не может предотвращать коррозию вдоль спирали, так как нет проводящих элементов между лентой и трубой, которые могут переносить ток в области перекрывания. Поэтому важным является создание ленточной системы с достаточной механической прочностью для защиты от коррозии; обычно это достигается оборачиванием дополнительной защитной лентой вокруг нее для предотвращения повреждения ленточной системы и тем самым предотвращения коррозии. В свою очередь, это повышает затраты вследствие дополнительной операции оборачивания защитной лентой.

Фундаментальным недостатком известных в технологии ленточных систем является то, что лента должна быть навернута по меньшей мере дважды, чтобы обеспечить достаточную защиту против механического повреждения, и тем самым достигать надлежащего антикоррозионного действия.

Цель настоящего изобретения состоит в создании антикоррозионной ленты, которая, в частности, делает ненужной вторую операцию в отношении снабжения защитной лентой труб, трубопроводов, трубчатых объектов, трубопроводов и составляющих трубопроводы деталей, и тому подобных. В дополнение, цель настоящего изобретения заключается в формировании такой антикоррозионной ленты, которая может функционировать так, что может обеспечивать дополнительные свойства.

Эта цель достигнута посредством антикоррозионной ленты, включающей по меньшей мере четыре слоя, в которой по меньшей мере два слоя антикоррозионной ленты включают, в качестве несущих слоев, по меньшей мере однослойный носитель, причем по меньшей мере один слой носителя выполнен как несущий слой, причем по меньшей мере один дополнительный слой антикоррозионной ленты выполнен как связующий лист, и включает по меньшей мере один связующий слой, причем связующий слой включает материал, выбранный из группы, включающей по меньшей мере один бутилкаучук и/или по меньшей мере один полиизобутилен, причем по меньшей мере один связующий лист размещен между двумя несущими листами, и причем по меньшей мере один дополнительный лист антикоррозионной ленты выполнен как антикоррозионный лист, и размещен по меньшей мере на одной открытой поверхности по меньшей мере одного несущего листа.

Антикоррозионная лента в контексте настоящего изобретения служит, в частности, для создания защиты от коррозии, в частности, обертыванием труб, трубопроводов, трубчатых объектов, трубных систем и составляющих трубные системы деталей, а также для защиты от коррозии баков и составных частей баков, а также прочих систем и установок. Антикоррозионная лента имеет внутреннюю поверхность и наружную поверхность, причем наружная поверхность находится на противолежащей относительно внутренней поверхности стороне. Внутренняя поверхность примыкает к защищаемой от коррозии составной части. Кроме того, антикоррозионная лента имеет длину, ширину и толщину. Каждая из длины и ширины определяет противолежащие стороны ленты, причем длина имеет отношение к более длинной стороне ленты, также известной как продольная кромка. Толщина, или глубина, представляет собой сторону ленты, перпендикулярную относительно поверхности, и определяет расстояние между внутренней поверхностью и наружной поверхностью. Антикоррозионная лента предпочтительно имеет первую продольную кромку и вторую продольную кромку, противолежащую относительно первой продольной кромки. В концевых областях антикоррозионной ленты концевые лицевые кромки размещены между двумя, первой и второй, продольными кромками, которые там заканчиваются. Продольные кромки определяют более длинную сторону антикоррозионной ленты, и тем самым длину ленты. Длина ленты предпочтительно составляет величину в диапазоне между около 0,1 м и около 200 м, более предпочтительно между около 1 м и около 140 м, еще более предпочтительно между около 5 м и около 70 м.

В соответствии с изобретением, антикоррозионная лента имеет по меньшей мере четыре листа. Лист определяет отдельную секцию антикоррозионной ленты, которая по существу является протяженной по всей поверхности антикоррозионной ленты. Отдельный лист антикоррозионной ленты включает первую поверхность и вторую поверхность, причем вторая поверхность является противолежащей относительно первой поверхности. Первая или вторая поверхность листа пролегает по существу параллельно внутренней/нижней или наружной/верхней поверхности антикоррозионной ленты. Кроме того, лист имеет длину, ширину и толщину, как раз подобно самой антикоррозионной ленте. Длина и ширина в каждом случае определяют противолежащие стороны листа, причем длина имеет отношение к более длинной стороне листа. Толщина, или глубина, определяет расстояние между первой поверхностью и второй поверхностью соответствующего листа. Размещение многочисленных листов предпочтительно проводят в виде стопки, причем размещение выполняют приведением первой или второй поверхности одного листа в контакт с первой или второй поверхностью следующего листа. Многочисленные листы, размещенные поверх каждого другого, включают первый наружный лист, второй наружный лист и по меньшей мере один центральный лист, размещенный между первым наружным листом и вторым наружным листом. Поверхность первого наружного листа или второго наружного листа, которые размещены противолежащими относительно друг друга на поверхности центрального листа, является открытой поверхностью. Толщины или глубины индивидуальных листов составляют толщину или глубину антикоррозионной ленты. Один лист антикоррозионной ленты включает по меньшей мере один слой, предпочтительно один лист антикоррозионной ленты включает по меньшей мере два слоя, более предпочтительно многочисленные слои. В соответствии с изобретением, антикоррозионная лента имеет по меньшей мере четыре листа, предпочтительно она имеет четыре, пять, шесть или семь листов. В контексте настоящего изобретения также возможно, что антикоррозионная лента имеет более семи листов. Соответствующая изобретению антикоррозионная лента предпочтительно является растянутой. Также возможно, что только один лист, предпочтительно несущий лист, является растянутым.

В соответствии с изобретением, антикоррозионная лента включает по меньшей мере два листа в качестве несущих листов, которые включают по меньшей мере однослойный носитель. Несущий лист определяется как лист, который включает носитель антикоррозионной ленты. Антикоррозионная лента включает по меньшей мере два листа в качестве несущих листов. Антикоррозионная лента предпочтительно включает ровно два листа в качестве несущих листов. Антикоррозионная лента также может иметь более двух несущих листов. В соответствии с изобретением, носитель выполнен по меньшей мере в виде единственного слоя. Носитель предпочтительно имеет по меньшей мере дополнительный, второй слой. Носитель предпочтительно имеет по меньшей мере дополнительный, третий слой. В соответствии с изобретением, носитель может иметь более, чем три слоя; предпочтительно он имеет однослойную, двухслойную или трехслойную структуру. Один слой носителя включает первую поверхность и вторую поверхность, причем вторая поверхность является противолежащей относительно первой поверхности. Первая или вторая поверхность слоя носителя пролегает по существу параллельно первой или второй поверхности несущего листа. В соответствии с изобретением, по меньшей мере один слой носителя выполнен как несущий слой. Несущий слой определяется как слой, который действует как несущий нагрузку слой в носителе, и также может обеспечивать стабильность антикоррозионной ленты. Несущий лист предпочтительно имеет ровно один несущий слой. Несущий слой имеет первую поверхность и вторую поверхность, причем первая поверхность является противолежащей относительно второй поверхности. По меньшей мере один дополнительный, второй слой, и по меньшей мере один дополнительный, третий слой, размещены либо на первой, либо на второй поверхности несущего слоя. По меньшей мере один дополнительный, третий слой предпочтительно размещен на соответственно другой первой или второй поверхности несущего слоя, противоположно по меньшей мере одному дополнительному, второму слою, и тем самым таким образом, что несущий слой находится между вторым и третьим слоем.

Несущий слой по меньшей мере одного из несущих листов предпочтительно сформирован из материала-носителя, выбранного из группы, включающей по меньшей мере полиэтилен, полипропилен, поливинилхлорид, термопластичный эластомер, и/или металл. Несущий слой предпочтительно сформирован из материала-носителя, выбранного из группы, включающей по меньшей мере полиэтилен, полипропилен, поливинилхлорид, термопластичный эластомер, и/или металл. Несущие слои по меньшей мере двух несущих листов предпочтительно сформированы из материала-носителя, выбранного из группы, включающей по меньшей мере полиэтилен, полипропилен, поливинилхлорид, термопластичный эластомер, и/или металл. Несущие слои по меньшей мере двух несущих листов предпочтительно сформированы из одного и того же материала-носителя.

В особенности предпочтительно антикоррозионная лента включает по меньшей мере четыре листа, причем по меньшей мере два листа антикоррозионной ленты включают по меньшей мере однослойный носитель в качестве несущих листов, причем по меньшей мере один слой носителя сформирован как несущий слой, причем несущий слой образован из материала-носителя, выбранного из группы, включающей по меньшей мере полиэтилен, полипропилен, поливинилхлорид, термопластичный эластомер, и/или металл, причем несущие слои по меньшей мере двух несущих листов предпочтительно сформированы из того же или идентичного материала-носителя, причем по меньшей мере один дополнительный лист антикоррозионной ленты выполнен как связующий лист, и включает по меньшей мере один связующий слой, причем связующий слой включает материал, выбранный из группы, включающей по меньшей мере бутилкаучук, и/или по меньшей мере полиизобутилен, причем по меньшей мере один связующий лист размещен между по меньшей мере двумя несущими листами, и причем по меньшей мере один дополнительный лист антикоррозионной ленты выполнен как антикоррозионный лист, причем антикоррозионный лист включает материал, выбранный из группы, включающей по меньшей мере бутилкаучук, и/или по меньшей мере полиизобутилен, причем в особенности предпочтительно по меньшей мере антикоррозионный лист и связующий лист образованы из одного и того же материала, и антикоррозионный лист размещен по меньшей мере на одной открытой поверхности по меньшей мере одного несущего листа. В этой форме варианта исполнения в антикоррозионном листе и/или связующем листе особенно предпочтительно может присутствовать по меньшей мере один электропроводящий материал и/или сердцевинный материал. Кроме того, предпочтительно, чтобы материалы связующего листа и антикоррозионного листа были идентичными.

По меньшей мере один полиэтилен, который может быть использован в качестве материала-носителя, предпочтительно выбран из группы, включающей полиэтилен высокой плотности (HDPE), полиэтилен средней плотности (MDPE), полиэтилен низкой плотности (LDPE), линейный полиэтилен низкой плотности (LLDPE), высокомолекулярный полиэтилен (PE-HMW) и/или полиэтилен со сверхвысокой молекулярной массой (PE-UHMW), причем в особенности предпочтительно применяют по меньшей мере один MDPE и/или по меньшей мере один HDPE. MDPE предпочтительно имеет плотность между около 0,926 г/см3 и около 0,939 г/см3, HDPE между около 0,94 г/см3 и 0,97 г/см3. По меньшей мере один полипропилен, который также применяют в качестве материала-носителя, предпочтительно выбран из группы, включающей изотактический полипропилен (iPP), синдиотактический полипропилен (sPP) и/или атактический полипропилен (aPP), причем предпочтительно выбирают изотактический полипропилен. Изотактический полипропилен предпочтительно выбирают из группы, включающей гомополимеры, блок-сополимеры и/или статистические сополимеры. В качестве материала для сополимера предпочтительно используют этилен. По меньшей мере один полиэтилен и/или полипропилен может быть использован в форме маточной смеси, и, в частности, имеет добавку пигмента. Например, технический углерод или цветные пигменты могут быть добавлены в качестве пигментов в количестве от около 0,5% по весу до около 10% по весу, более предпочтительно в количестве в диапазоне от около 1% по весу до около 4% по весу, в расчете на общее количество несущего слоя.

Поливинилхлорид (PVC), который также может быть использован в качестве материала-носителя, представляет собой особый термопластичный полимер, который получают цепной полимеризацией из винилхлорида как мономера. Поливинилхлориды подразделяют на твердые и мягкие поливинилхлориды. Мягкий поливинилхлорид содержит пластификатор, которые обусловливают упругие свойства материала. Например, мягкий поливинилхлорид представляет собой материал-носитель, который может быть использован в несущем слое. Термопластичные эластомеры, которые также могут быть применены в качестве материала-носителя, представляют собой полимеры, которые ведут себя подобно классическим эластомерам при комнатной температуре, но могут быть пластично деформированы, будучи нагретыми, и поэтому проявляют термопластичные свойства. По меньшей мере один термопластичный эластомер (TPE) предпочтительно выбирают из группы, включающей термопластичные стирольные блок-сополимеры (TPS-SEBS), и/или термопластичные сложные сополиэфирные эластомеры (TPC-ET). Базовая молекулярная структура TPS-SEBS основана на стирол-этиленбутен-стирольных блок-сополимерах, в которых стирольные блоки образуют твердые сегменты, и этиленбутеновые блоки составляют мягкие сегменты. TPC-ET-материалы представляют собой TPE на основе сложных сополиэфиров с полиэфирными мягкими сегментами. TPC-ET имеют определенную устойчивость к повышенным температурам (в диапазоне нанесения до около 160ºС) и к повреждению (высокая прочность и ударная вязкость).

TPS-SEBS, который может быть использован в качестве материала-носителя, предпочтительно имеет один или многие следующие параметры: предел прочности при растяжении в соответствии со стандартом DIN 53504(S2):2017-03 в диапазоне от около 20 Н/мм2 до около 25 Н/мм2 в продольном направлении, и в диапазоне от около 20 Н/мм2 до около 25 Н/мм2 в поперечном направлении, относительное удлинение при разрыве в соответствии со стандартом DIN 53504(S2):2017-03 в диапазоне от приблизительно 600% до приблизительно 700% в продольном направлении, и в диапазоне от приблизительно 650% до приблизительно 750% в поперечном направлении, напряжение при 50%-ном относительном удлинении в соответствии со стандартом DIN 53504(S2):2017-03 в диапазоне от около 8 Н/мм2 до около 10 Н/мм2 в продольном направлении, и в диапазоне от около 8 Н/мм2 до около 10 Н/мм2 в поперечном направлении, и плотность в соответствии со стандартом DIN EN ISO 1183-1:2013-04 в диапазоне от около 0,8 г/см³ до около 0,95 г/см³. TPC-ET, который может быть применен в качестве материала-носителя, предпочтительно имеет один или многие следующие параметры: предел прочности при растяжении в соответствии со стандартом DIN 53504(S2):2017-03 в диапазоне от около 10 Н/мм2 до около 20 Н/мм2 в продольном направлении, и в диапазоне от около 12 Н/мм2 до около 18 Н/мм2 в поперечном направлении, относительное удлинение при разрыве в соответствии со стандартом DIN 53504(S2):2017-03 в диапазоне от около 450% до около 550% в продольном направлении, и в диапазоне от около 500% до около 650% в поперечном направлении, напряжение при 50%-ном относительном удлинении в соответствии со стандартом DIN 53504(S2):2017-03 в диапазоне от приблизительно 4 Н/мм2 до приблизительно 14 Н/мм2 в продольном направлении, и в диапазоне от приблизительно 4 Н/мм2 до приблизительно 14 Н/мм2 в поперечном направлении, и плотность в соответствии со стандартом DIN EN ISO 1183-1:2013-04 в диапазоне от приблизительно 0,95 г/см³ до приблизительно 1,2 г/см3.

Если термин «приблизительно» или «по существу» применяют в контексте изобретения в связи со значениями, или диапазонами значений, или свойствами, или геометрическими формами, его следует понимать, как диапазон допусков, который квалифицированный специалист в этой области технологии рассматривает как обычный в этой области. В частности, когда используют термин «приблизительно», то в связи со значениями или диапазонами значений предполагается диапазон допусков ±20%, предпочтительно ±10%, и более предпочтительно ±5%. Тем самым могут быть занижены нижние пределы диапазонов значений на величину от 5% до 20%. Тем самым могут быть превышены верхние пределы диапазонов значений на величину от 5% до 20%. В такой мере, насколько являются различными диапазоны значений, например, предпочтительные и более предпочтительные диапазоны значений, указано в настоящем изобретении, причем нижние пределы и верхние пределы различных диапазонов значений могут быть объединены друг с другом.

В соответствии с изобретением, по меньшей мере один дополнительный лист антикоррозионной ленты выполнен как связующий лист, который предпочтительно включает по меньшей мере один связующий слой. Связующий лист служит для соединения несущих листов друг с другом, но предпочтительно также служит просто для того, чтобы антикоррозионная лента действовала так, что антикоррозионная лента имеет дополнительные свойства, например, такие как определенная электропроводность. Связующий лист предпочтительно включает один или многие связующие слои, более предпочтительно один или два связующих слоя.

В соответствии с изобретением, по меньшей мере один связующий слой сформирован из материала, выбранного из группы, включающей по меньшей мере один бутилкаучук и/или по меньшей мере один полиизобутилен. По меньшей мере один связующий слой предпочтительно включает материал, выбранный по меньшей мере из группы, включающей первый, предпочтительно деполимеризованный, бутилкаучук, имеющий кажущуюся вязкость по Брукфильду при 66ºС в соответствии со стандартом DIN EN ISO 2555:2000-01 в диапазоне от около 400000 мПа·сек до около 2000000 мПа·сек, и среднюю молекулярную массу MW (также называемую средней молярной массой или молекулярной массой) в диапазоне от около 20000 до около 60000, и/или по меньшей мере один первый полиизобутилен со средней относительной молярной массой  v в диапазоне от около 14000 г/моль, предпочтительно от около 30000 г/моль, до около 150000 г/моль, предпочтительно до около 100000 г/моль, и индекс Штаудингера J0 в диапазоне от около 15 см3/г до около 70 см3/г, и по меньшей мере один второй бутилкаучук, и/или по меньшей мере один второй полиизобутилен. По меньшей мере один второй, предпочтительно по меньшей мере частично сшитый, более предпочтительно частично сшитый, бутилкаучук предпочтительно имеет вязкость по Муни ML(1+3) при 127ºС в диапазоне от около 65 MU (единиц вязкости по Муни) до около 100 MU в соответствии со стандартом ISO 289:2005. По меньшей мере один второй полиизобутилен предпочтительно имеет индекс Штаудингера J0 в диапазоне от около 75 см3/г до около 235 см3/г, и со средней относительной молярной массой

v в диапазоне от около 14000 г/моль, предпочтительно от около 30000 г/моль, до около 150000 г/моль, предпочтительно до около 100000 г/моль, и индекс Штаудингера J0 в диапазоне от около 15 см3/г до около 70 см3/г, и по меньшей мере один второй бутилкаучук, и/или по меньшей мере один второй полиизобутилен. По меньшей мере один второй, предпочтительно по меньшей мере частично сшитый, более предпочтительно частично сшитый, бутилкаучук предпочтительно имеет вязкость по Муни ML(1+3) при 127ºС в диапазоне от около 65 MU (единиц вязкости по Муни) до около 100 MU в соответствии со стандартом ISO 289:2005. По меньшей мере один второй полиизобутилен предпочтительно имеет индекс Штаудингера J0 в диапазоне от около 75 см3/г до около 235 см3/г, и со средней относительной молярной массой  v в диапазоне от около 150000 г/моль, предпочтительно от около 160000 г/моль, до около 950000 г/моль, предпочтительно до около 850000 г/моль. Материал по меньшей мере одного связующего слоя более предпочтительно включает третий бутилкаучук и/или третий полиизобутилен. По меньшей мере один третий, предпочтительно твердый, бутилкаучук предпочтительно имеет среднюю молярную массу Mw в диапазоне от около 150000 до около 2000000, и вязкость по Муни ML(1+8) при 125ºС в диапазоне от около 20 MU до около 62 MU, по измерению в соответствии со стандартом ISO 289:2005. По меньшей мере один третий полиизобутилен предпочтительно имеет среднюю относительную молярную массу

v в диапазоне от около 150000 г/моль, предпочтительно от около 160000 г/моль, до около 950000 г/моль, предпочтительно до около 850000 г/моль. Материал по меньшей мере одного связующего слоя более предпочтительно включает третий бутилкаучук и/или третий полиизобутилен. По меньшей мере один третий, предпочтительно твердый, бутилкаучук предпочтительно имеет среднюю молярную массу Mw в диапазоне от около 150000 до около 2000000, и вязкость по Муни ML(1+8) при 125ºС в диапазоне от около 20 MU до около 62 MU, по измерению в соответствии со стандартом ISO 289:2005. По меньшей мере один третий полиизобутилен предпочтительно имеет среднюю относительную молярную массу  v в диапазоне от около 900000 г/моль, предпочтительно от около 950000 г/моль, до около 7500000 г/моль, предпочтительно до около 6500000 г/моль, и индекс Штаудингера J0 в диапазоне от около 240 см3/г до около 900 см3/г. По меньшей мере один связующий слой предпочтительно включает материал, выбранный из группы, включающей первый полиизобутилен и/или первый бутилкаучук, и по меньшей мере второй полиизобутилен и/или второй бутилкаучук. Связующий лист более предпочтительно включает материал, выбранный из группы, включающей по меньшей мере первый полиизобутилен и/или первый бутилкаучук, по меньшей мере второй полиизобутилен и/или второй бутилкаучук, и по меньшей мере третий полиизобутилен и/или третий бутилкаучук. В особенности предпочтительно по меньшей мере один связующий слой включает по меньшей мере один первый или по меньшей мере один второй полиизобутилен, а также по меньшей мере один первый или по меньшей мере один второй бутилкаучук. Еще более предпочтительно, по меньшей мере один связующий слой включает первый, второй и, необязательно, третий бутилкаучук, и не включает полиизобутилен. Еще более предпочтительно, по меньшей мере один связующий слой включает первый, второй и, необязательно, третий полиизобутилен, и не включает бутилкаучук. В альтернативном варианте, связующий слой включает только второй бутилкаучук или только второй полиизобутилен. В дополнительной альтернативной конфигурации связующий слой включает только третий бутилкаучук или только третий полиизобутилен. В дополнительной альтернативной конфигурации по меньшей мере один связующий лист включает материал, выбранный из группы, включающей по меньшей мере второй полиизобутилен и/или второй бутилкаучук, и по меньшей мере третий полиизобутилен и/или третий бутилкаучук, предпочтительно второй полиизобутилен и третий бутилкаучук, или третий полиизобутилен и второй бутилкаучук. Однако связующий лист также может включать второй и третий полиизобутилен или второй и третий бутилкаучук.

v в диапазоне от около 900000 г/моль, предпочтительно от около 950000 г/моль, до около 7500000 г/моль, предпочтительно до около 6500000 г/моль, и индекс Штаудингера J0 в диапазоне от около 240 см3/г до около 900 см3/г. По меньшей мере один связующий слой предпочтительно включает материал, выбранный из группы, включающей первый полиизобутилен и/или первый бутилкаучук, и по меньшей мере второй полиизобутилен и/или второй бутилкаучук. Связующий лист более предпочтительно включает материал, выбранный из группы, включающей по меньшей мере первый полиизобутилен и/или первый бутилкаучук, по меньшей мере второй полиизобутилен и/или второй бутилкаучук, и по меньшей мере третий полиизобутилен и/или третий бутилкаучук. В особенности предпочтительно по меньшей мере один связующий слой включает по меньшей мере один первый или по меньшей мере один второй полиизобутилен, а также по меньшей мере один первый или по меньшей мере один второй бутилкаучук. Еще более предпочтительно, по меньшей мере один связующий слой включает первый, второй и, необязательно, третий бутилкаучук, и не включает полиизобутилен. Еще более предпочтительно, по меньшей мере один связующий слой включает первый, второй и, необязательно, третий полиизобутилен, и не включает бутилкаучук. В альтернативном варианте, связующий слой включает только второй бутилкаучук или только второй полиизобутилен. В дополнительной альтернативной конфигурации связующий слой включает только третий бутилкаучук или только третий полиизобутилен. В дополнительной альтернативной конфигурации по меньшей мере один связующий лист включает материал, выбранный из группы, включающей по меньшей мере второй полиизобутилен и/или второй бутилкаучук, и по меньшей мере третий полиизобутилен и/или третий бутилкаучук, предпочтительно второй полиизобутилен и третий бутилкаучук, или третий полиизобутилен и второй бутилкаучук. Однако связующий лист также может включать второй и третий полиизобутилен или второй и третий бутилкаучук.

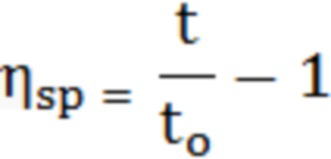

Индекс Штаудингера J0 был ранее соотнесен также с собственной вязкостью. Его рассчитывают по времени протекания при 20ºС через капилляр вискозиметра Уббелоде в соответствии со следующей формулой (уравнением Шульца-Блашке):

J0=ηsp/c(1+0,31×ηsp) см/г3

в которой

(удельная вязкость),

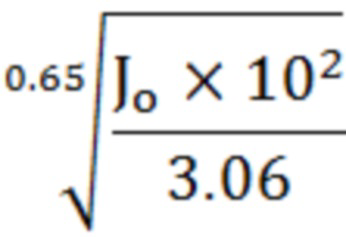

в которой t представляет время протекания раствора с поправочным коэффициентом Хагенбаха-Куэтта, t0 представляет время протекания изооктанового растворителя с поправочным коэффициентом Хагенбаха-Куэтта, и «c» представляет концентрацию раствора в г/см3. Среднюю относительную молярную массу  v (регулятор вязкости) рассчитывают по следующей формуле:

v (регулятор вязкости) рассчитывают по следующей формуле:

Полиизобутилены в пределах смысле настоящего изобретения предпочтительно синтезируют катионной полимеризацией изобутилена (2-метилпропена) при температуре в диапазоне между около -100ºС и около 0ºС. Температура влияет на молярную массу получениого этим путем полиизобутилена, и чем ниже температура, тем выше его молярная масса. Обычно в качестве инициатора применяют трифторид бора или трихлорид алюминия в водном или спиртовом растворе.

По меньшей мере один первый полиизобутилен благоприятным образом имеет индекс Штаудингера J0 в диапазоне от около 22 см3/г до около 65 см3/г, и еще более предпочтительно индекс Штаудингера J0 в диапазоне от около 25 см3/г до около 45 см3/г. По меньшей мере один первый полиизобутилен имеет среднюю относительную молярную массу  v (среднее значение вязкости) в диапазоне от около 24000 г/моль, предпочтительно от около 35000 г/моль, до около 130000 г/моль, предпочтительно до около 95000 г/моль, и более предпочтительно среднюю относительную молярную массу

v (среднее значение вязкости) в диапазоне от около 24000 г/моль, предпочтительно от около 35000 г/моль, до около 130000 г/моль, предпочтительно до около 95000 г/моль, и более предпочтительно среднюю относительную молярную массу  v в диапазоне от около 30000 г/моль, предпочтительно от около 37000 г/моль, до около 75000 г/моль, предпочтительно до около 70000 г/моль. По меньшей мере один первый полиизобутилен благоприятным образом содержится в количестве в диапазоне от около 28% по весу до около 60% по весу. Более предпочтительно в количестве в диапазоне от около 33% по весу до около 50% по весу, в каждом случае в расчете на общее количество по меньшей мере одного связующего слоя.

v в диапазоне от около 30000 г/моль, предпочтительно от около 37000 г/моль, до около 75000 г/моль, предпочтительно до около 70000 г/моль. По меньшей мере один первый полиизобутилен благоприятным образом содержится в количестве в диапазоне от около 28% по весу до около 60% по весу. Более предпочтительно в количестве в диапазоне от около 33% по весу до около 50% по весу, в каждом случае в расчете на общее количество по меньшей мере одного связующего слоя.

По меньшей мере один второй полиизобутилен предпочтительно имеет индекс Штаудингера J0 в диапазоне от около 106 см3/г до около 160 см3/г. По меньшей мере один второй полиизобутилен имеет среднюю относительную молярную массу  v в диапазоне от около 600000 г/моль, предпочтительно до около 550000 г/моль. По меньшей мере один второй полиизобутилен предпочтительно содержится в количестве в диапазоне от около 10% по весу до около 35% по весу, более предпочтительно в количестве в диапазоне от около 13% по весу до около 28% по весу, в каждом случае в расчете на общее количество по меньшей мере одного связующего слоя.

v в диапазоне от около 600000 г/моль, предпочтительно до около 550000 г/моль. По меньшей мере один второй полиизобутилен предпочтительно содержится в количестве в диапазоне от около 10% по весу до около 35% по весу, более предпочтительно в количестве в диапазоне от около 13% по весу до около 28% по весу, в каждом случае в расчете на общее количество по меньшей мере одного связующего слоя.

По меньшей мере один третий полиизобутилен предпочтительно имеет индекс Штаудингера J0 в диапазоне от около 400 см3/г до около 800 см3/г, и еще более предпочтительно индекс Штаудингера J0 в диапазоне от около 500 см3/г до около 700 см3/г. По меньшей мере один третий полиизобутилен предпочтительно имеет среднюю относительную молярную массу  V в диапазоне от около 1500000 г/моль, предпочтительно от около 2000000 г/моль, до около 6000000 г/моль, предпочтительно до около 5000000 г/моль, более предпочтительно среднюю относительную молярную массу

V в диапазоне от около 1500000 г/моль, предпочтительно от около 2000000 г/моль, до около 6000000 г/моль, предпочтительно до около 5000000 г/моль, более предпочтительно среднюю относительную молярную массу  V в диапазоне от около 3000000 г/моль до около 5000000 г/моль, предпочтительно до около 4800000 г/моль. По меньшей мере один третий полиизобутилен благоприятным образом содержится в количестве в диапазоне от около 1% по весу до около 20% по весу, более предпочтительно в количестве в диапазоне от около 2% по весу до около 10% по весу, еще более предпочтительно в количестве в диапазоне от около 3% по весу до около 8% по весу, в каждом случае в расчете на общее количество по меньшей мере одного связующего слоя.

V в диапазоне от около 3000000 г/моль до около 5000000 г/моль, предпочтительно до около 4800000 г/моль. По меньшей мере один третий полиизобутилен благоприятным образом содержится в количестве в диапазоне от около 1% по весу до около 20% по весу, более предпочтительно в количестве в диапазоне от около 2% по весу до около 10% по весу, еще более предпочтительно в количестве в диапазоне от около 3% по весу до около 8% по весу, в каждом случае в расчете на общее количество по меньшей мере одного связующего слоя.

Отношение по меньшей мере одного первого полиизобутилена, то есть, общего количества используемого первого полиизобутилена, даже если он присутствует в виде смеси, по меньшей мере к одному второму полиизобутилену, то есть, общему количеству второго полиизобутилена, даже если он присутствует в виде смеси, благоприятным образом составляет величину в диапазоне от около 2,5:1 до около 1:2,5, более предпочтительно в диапазоне от около 2,2:1 до около 1:1.

Применяемый полиизобутилен, то есть, как первый, так и второй и третий полиизобутилен, предпочтительно имеет температуру Tg стеклования (измеренную калориметрическим способом с использованием дифференциальной сканирующей калориметрии (DSC)) менее -50ºС, более предпочтительно ниже -58ºС. В особенности предпочтительно температура стеклования по меньшей мере одного первого, по меньшей мере одного второго и по меньшей мере одного третьего полиизобутилена составляет величину в диапазоне от около -55ºС до около -68ºС, более предпочтительно в диапазоне от около -58ºС до около -66ºС. Чем выше молярная масса, по меньшей мере один второй полиизобутилен тем самым можно все еще рассматривать как жидкость с высокой вязкостью, и проявляет определенную тенденцию к ползучести.

В контексте настоящего изобретения термин «бутилкаучук» следует понимать, в частности, означающим сополимеры или блок-сополимеры изобутилена с изопреном в количестве от около 0,5% по весу до около 5% по весу, в расчете на общее количество бутилкаучука; в частности, их получают катионной полимеризацией. Реакция сшивания может быть инициирована используемым изопреном и присутствующими в нем углерод-углеродными двойными связями, которые действуют как функциональные группы. В контексте настоящего изобретения термин «бутилкаучук» также включает, в частности, галогенированные бутилкаучуки, в особенности такие, которые хлорированы или бромированы (хлорбутилкаучук или бромбутилкаучук). Также могут быть применены смеси многих бутилкаучуков, то есть, более, чем по меньшей мере один бутилкаучук.

По меньшей мере один первый, предпочтительно деполимеризованный, бутилкаучук предпочтительно получают деполимеризацией бутилкаучуков (IIR). По меньшей мере один первый бутилкаучук имеет низкую молярную массу. Он особенно предпочтительно присутствует в жидкой форме при 23ºС. Напротив, по меньшей мере один третий бутилкаучук не является деполимеризованным, и имеет более высокую молярную массу сравнительно с первым бутилкаучуком. По меньшей мере один третий бутилкаучук предпочтительно присутствует в твердой форме при 23ºС.

По меньшей мере один первый, предпочтительно деполимеризованный, бутилкаучук предпочтительно имеет кажущуюся вязкость по Брукфильду в соответствии со стандартом DIN EN ISO 2555:2000-01 при 66ºС в диапазоне от около 600000 мПа·сек до около 1600000 мПа·сек, более предпочтительно в диапазоне от около 700000 мПа·сек до около 1500000 мПа·сек. По меньшей мере один первый, предпочтительно деполимеризованный, бутилкаучук предпочтительно имеет среднюю молекулярную массу MW в диапазоне от около 20000 до около 60000. По меньшей мере один первый, предпочтительно деполимеризованный, бутилкаучук благоприятным образом имеет способность вступать в реакцию сшивания даже при низких температурах, в частности, при комнатной температуре, например, 20ºС или 23ºС, или даже при слегка повышенных температурах, например, от 40ºС до 50ºС, вследствие наличия в нем ненасыщенных углерод-углеродных двойных связей. Первый бутилкаучук предпочтительно содержится в связующем листе в количестве в диапазоне от около 20% по весу до около 66% по весу, предпочтительно в количестве в диапазоне от около 28% по весу до около 60% по весу, более предпочтительно в количестве в диапазоне от около 33% по весу до около 50% по весу, в каждом случае в расчете на общее количество по меньшей мере одного связующего слоя.

По меньшей мере один второй, по меньшей мере частично сшитый (далее также называемый частично предварительно сшитым) бутилкаучук, который имеет более низкое содержание ненасыщенных связей, чем стандартные бутилкаучуки, предпочтительно имеет вязкость по Муни ML(1+3) при 127ºС в диапазоне от около 70 MU до около 93 MU, более предпочтительно в диапазоне от около 78 MU до около 91 MU, по измерению в соответствии со стандартом ISO 289:2005, или в соответствии со стандартом ASTM 1604-04. Удельная плотность по меньшей мере одного второго, частично сшитого бутилкаучука, предпочтительно составляет величину в диапазоне от около 0,5 до около 1,1, при температуре 25ºС, в соответствии со стандартом ASTM D1875 в версии 2003, предпочтительно в диапазоне от около 0,9 до около 0,98. В особенности предпочтительно второй бутилкаучук содержится по меньшей мере в одном связующем слое в количестве в диапазоне от около 1% по весу до около 20% по весу, более предпочтительно в количестве в диапазоне от около 2% по весу до около 10% по весу, еще более предпочтительно в количестве в диапазоне от около 3% по весу до около 8% по весу, в каждом случае в расчете на общее количество по меньшей мере одного связующего слоя.

По меньшей мере один третий бутилкаучук предпочтительно имеет среднюю молярную массу Mw в диапазоне от около 200000 до около 1800000, более предпочтительно в диапазоне от около 250000 до около 600000. По меньшей мере один третий бутилкаучук предпочтительно имеет вязкость по Муни ML(1+8) при 125ºС в диапазоне от около 30 MU до около 60 MU, более предпочтительно в диапазоне от около 40 MU до около 59 MU, еще более предпочтительно в диапазоне от около 40 MU до около 55 MU, по измерению в соответствии со стандартом ISO 289:2005. По меньшей мере один третий бутилкаучук благоприятным образом содержится по меньшей мере в одном связующем слое в количестве в диапазоне от около 10% по весу до около 50% по весу, более предпочтительно в количестве в диапазоне от около 15% по весу до около 35% по весу, в каждом случае в расчете на общее количество по меньшей мере одного связующего слоя.

По меньшей мере один третий бутилкаучук благоприятным образом имеет степени ненасыщенности в диапазоне от около 1 мол.% до около 3 мол.%, более предпочтительно в диапазоне от около 1,3 мол.% до около 2,5 мол.%. Это значит, что предпочтительно от около 1 мол.% до около 3 мол.%, более предпочтительно от около 1,3 мол.% до около 2,5 мол.%, ненасыщенных связей, то есть, углерод-углеродных двойных связей, присутствуют как функциональные группы по меньшей мере в одном третьем бутилкаучуке. В особенности предпочтительно по меньшей мере один третий бутилкаучук получают сополимеризацией изобутилена и изопрена в метилхлориде как растворителе. Ненасыщенность (степень ненасыщенности) по меньшей мере одного третьего бутилкаучука также может составлять около 1,5 мол.%, в частности около 1,5±0,5 мол.%.

В дополнение к полиизобутилену и/или бутилкаучуку, по меньшей мере один связующий слой предпочтительно включает по меньшей мере один материал наполнителя, по меньшей мере один антиоксидант, по меньшей мере один сшивающий реагент, по меньшей мере один эластомер, и/или по меньшей мере один стабилизатор. Упомянутые другие составляющие части могут быть добавлены по меньшей мере к одному связующему слою по отдельности или в комбинации. По меньшей мере один связующий слой в особенности предпочтительно включает по меньшей мере один наполнитель. По меньшей мере один наполнитель предпочтительно содержится в количестве в диапазоне от около 20% по весу до около 70% по весу, более предпочтительно в количестве в диапазоне от около 30% по весу до около 65% по весу, и еще более предпочтительно в количестве в диапазоне от около 33% по весу до около 50% по весу, в каждом случае в расчете на общее количество по меньшей мере одного связующего слоя. По меньшей мере один наполнитель в особенности предпочтительно является порошкообразным или волокнистым. В контексте настоящего изобретения термин «волокнистый» также включает такие материалы наполнителя, которые имеют игольчатую структуру. По меньшей мере один связующий слой в особенности предпочтительно включает по меньшей мере один первый порошкообразный наполнитель и по меньшей мере один второй волокнистый наполнитель. При таком комбинированном добавлении по меньшей мере одного порошкообразного и по меньшей мере одного волокнистого материалов наполнителя особенно предпочтительно, чтобы волокнистый наполнитель был добавлен в количестве вплоть до максимального количества порошкообразного наполнителя. Порошкообразный, а также волокнистый наполнители могут содержаться по меньшей мере в одном связующем слое в количестве в диапазоне от около 10% по весу до около 40% по весу, предпочтительно в количестве в диапазоне от около 12% по весу до около 25% по весу, в каждом случае в расчете на общее количество по меньшей мере одного связующего слоя.

По меньшей мере один наполнитель предпочтительно выбран из группы порошкообразных минеральных наполнителей, или из минеральных и/или органических волокнистых наполнителей. Например, он может быть образован из металла, оксида цинка, целлюлозных волокон, волластонита в игольчатой форме, или тому подобного. Он также может быть выбран из группы органических волокон, таких как волокна акрилонитрила с длиной в диапазоне от около 1,5 мм до около 20 мм, более предпочтительно с длиной в диапазоне от около 4 мм до около 15 мм, и тониной в диапазоне от около 0,5 дтекс до около 100 дтекс, более предпочтительно с тониной в диапазоне от около 1 дтекс до около 20 дтекс, в каждом случае по измерению в соответствии со стандартом ISO 1144 версии 1973. В отношении порошкообразного наполнителя, в частности, минерального порошкообразного наполнителя, он благоприятным образом имеет остаток в % при ситовом анализе в соответствии со стандартом DIN 66165 в версии 1987-04 при H-100 (100 мкм) от около 1% до около 5%, при H-60 (60 мкм) от около 1% до около 5%, и при H-30 (30 мкм) в диапазоне от около 1% до около 5%. По меньшей мере один связующий слой предпочтительно имеет по меньшей мере один наполнитель. Если материал наполнителя находится в порошкообразной форме, его благоприятным образом выбирают из группы минеральных наполнителей, и в особенности предпочтительно представляет собой тальк.

По меньшей мере один эластомер предпочтительно выбран из группы, включающей по меньшей мере один этилен-пропилен-диеновый каучук. В частности, сюда входят сополимеры или блок-сополимеры, а также тройные сополимеры, которые в качестве функциональных групп имеют углерод-углеродную двойную связь. Также могут быть использованы их смеси. В особенности предпочтительными являются тройные сополимеры, которые сформированы реакциями полимеризации с этиленом, пропиленом и диеном. Они также известны как тройные сополимеры EPDM, и объединяют скелет насыщенного полимера с ненасыщенными остатками в боковых группах. В контексте настоящего изобретения особенно предпочтительны 5-этилиден-2-норборнен, дициклопентадиен и/или 5-винилиден-2-норборнен в качестве диена, а именно, в количествах до около 15% по весу, предпочтительно в количествах в диапазоне от около 0,3% по весу до около 12% по весу. В случае применения 5-этилиден-2-норборнена предпочтительно используют количества в диапазоне от около 0,5% по весу до около 11% по весу, и в случае применения дициклопентадиена применяют количества в диапазоне от около 1,0% по весу до около 6,0% по весу. Вышеуказанные процентные весовые доли в этом абзаце основаны на совокупном количестве мономеров, используемых в полимеризации с образованием EPDM или этилен-пропиленового каучука.

Где предусмотрен по меньшей мере один антиоксидант, последний может содержаться в смеси различных антиоксидантов, в количестве в диапазоне от около 0,1% по весу до около 1% по весу, более предпочтительно в количестве в диапазоне от около 0,15% по весу до около 0,5% по весу, в каждом случае в расчете на общее количество по меньшей мере одного связующего слоя. Антиоксидант является химически связанным, что замедляет или полностью предотвращает окисление других веществ. В частности, антиоксидант может быть выбран из группы, включающей пространственно-затрудненные фенолы, такие как тетракис(3-(3,5-ди-трет-бутил-4-гидроксифенил)пропионат пентаэритрита. Антиоксидант на основе пространственно-затрудненного фенола обеспечиваает защиту от термоокислительной деградации в соответствующей изобретению антикоррозионной ленте. Они проявляют хорошую совместимость в последней. Антиоксидант может быть использован в комбинации с другими добавками, такими как стабилизаторы. Тетракис(3-(3,5-ди-трет-бутил-4-гидроксифенил)пропионат пентаэритрита, упомянутый в качестве примера, является порошкообразным, с цветом от белого до беловатого, нерастворимым в воде, и имеет молярную массу около 1176,5 г/моль, и диапазон температур плавления от около 110ºС до около 125ºС. Может быть использован трис(2,4-ди-трет-бутилфенил)фосфит в качестве дополнительного предпочтительного антиоксиданта. Трис(2,4-ди-трет-бутилфенил)фосфит является порошкообразным, с цветом от белого до беловатого, имеет молярную массу 646,92 г/моль, и диапазон температур плавления от около 181ºС до около 184ºС.

Если по меньшей мере один стабилизатор, который также может быть назван диспергирующим агентом, присутствует по меньшей мере в одном связующем слое, его предпочтительно выбирают из группы, включающей карбоновые С10-С24-кислоты, и благоприятным образом стеариновую кислоту. По меньшей мере один стабилизатор предпочтительно присутствует по меньшей мере в одном связующем слое в количестве в диапазоне от около 0,05% по весу до около 0,5% по весу, в расчете на общее количество по меньшей мере одного связующего слоя. В качестве стабилизаторов также могут быть применены соли металлов и карбоновых кислот, например, стеараты цинка, или свободные карбоновые кислоты, такие как свободные жирные кислоты, с атомами углерода числом от 12 до 24, в частности, стеариновая кислота или олеиновая кислота.

Кроме того, по меньшей мере один связующий слой также может иметь другие добавки, которые являются привычными и необходимыми в зависимости от предполагаемого применения. В частности, по меньшей мере один связующий слой может дополнительно включать по меньшей мере один огнезащитный состав и/или по меньшей мере один сшивающий по меньшей мере один связующий слой реагент. Если предусмотрен огнезащитный состав, он благоприятным образом содержится по меньшей мере в одном связующем слое в количестве в диапазоне от около 0,02% по весу до около 2% по весу, в расчете на общее количество по меньшей мере одного связующего слоя.

В соответствии с изобретением, по меньшей мере один дополнительный лист антикоррозионной ленты сформирован как антикоррозионный лист. Антикоррозионный лист включает по меньшей мере один антикоррозионный слой, более предпочтительно ровно один антикоррозионный слой. Антикоррозионный лист служит для непосредственной защиты составных частей от коррозии, в частности, труб, трубопроводов, трубчатых объектов, трубных систем и составляющих трубные системы деталей, баков и составных частей баков, систем и конструкций, когда он приходит в контакт с защищаемой составной частью. Антикоррозионный лист предпочтительно образует по меньшей мере один наружный лист антикоррозионной ленты. По меньшей мере один антикоррозионный лист в особенности предпочтительно находится в контакте с защищаемыми трубой или составной частью. Антикоррозионный лист более предпочтительно образует первый наружный лист и второй наружный лист соответствующей изобретению антикоррозионной ленты. Антикоррозионный лист включает материал, выбранный из группы, включающей по меньшей мере один бутилкаучук и/или по меньшей мере один полиизобутилен. Предпочтительные бутилкаучуки и/или полиизобутилены, и их смеси и композиции уже были описаны выше в связи с конструкцией связующего слоя. Информация, приведенная в связи с формированием по меньшей мере одного связующего слоя, соответственно применима к слою или слоям антикоррозионного листа, причем тогда количества указаны в расчете на общее количество по меньшей мере одного антикоррозионного слоя. В частности, по меньшей мере один связующий слой и по меньшей мере один антикоррозионный слой могут включать бутилкаучук и/или полиизобутилен, которые идентичны, так, что по меньшей мере один связующий слой и по меньшей мере один антикоррозионный слой могут иметь сходные характеристики в отношении материала и его свойств. В частности, по меньшей мере один связующий слой и по меньшей мере один антикоррозионный слой также могут иметь идентичное строение, если не предусмотрена функционализация, или могут быть идентичными, за исключением такой функционализации, например, как посредством электропроводящего материала. Каждый антикоррозионный лист предпочтительно составлен одним или многими слоями, более предпочтительно единственным слоем.

Предпочтительно по меньшей мере один из несущих листов, предпочтительно оба несущих листа, сформированы таким образом, что они не включают волокна в полимерной матрице.

По меньшей мере один слой, образованный как несущий слой по меньшей мере одного из несущих листов, предпочтительно выполнен в виде пленки, нетканого материала, текстильной ткани, сети, трикотажного полотна, перфорированной пленки или сетки; в особенности предпочтительно несущий слой сформирован в виде пленки или сетки. Несущий слой предпочтительно образован как пленка, флис, ткань, сеть, холст, трикотаж, перфорированная пленка или сетка; в особенности предпочтительно несущий слой сформирован в виде пленки или сетки. Несущие слои по меньшей мере двух несущих листов в особенности предпочтительно образованы в виде пленки, нетканого материала, текстильной ткани, сети, холста, трикотажного полотна, перфорированной пленки или сетки; несущие слои по меньшей мере двух несущих листов в особенности предпочтительно образованы в форме пленки или сетки. Несущий слой в особенности предпочтительно выполнен в виде ленты, но также может быть конфигурирован в форме несущей пленки, термоусадочной ленты или трубки, предотвращающего чрезмерное растяжение слоя, или сетки. Конфигурация в виде несущей пленки или в форме предотвращающего чрезмерное растяжение слоя, который также выполнен в форме пленки, и предпочтительно в форме ленты, отличается, в частности, по его толщине. Если несущий слой конфигурирован как несущая пленка, он предпочтительно имеет толщину в диапазоне от около 0,2 мм до около 1,2 мм, и более предпочтительно толщину в диапазоне от около 0,3 мм до около 1,0 мм. Если несущий слой сформирован как предотвращающий чрезмерное растяжение слой, он предпочтительно имеет толщину в диапазоне от около 15 мкм до около 100 мкм, более предпочтительно в диапазоне от около 20 мкм до около 75 мкм. Назначение предотвращающего чрезмерное растяжение слоя состоит в предотвращении чрезмерного растяжения антикоррозионной ленты, в частности, когда последнюю спирально наматывают вокруг трубы, например, трубопровода, в виде обшивки, но также, например, когда наносят антикоррозионную ленту на днище бака, например, масляного бака. Несущая пленка или система анитисноса прицепа также могут быть перфорированными. Если несущий слой выполнен в виде сетки, то он предпочтительно имеет углубления, которые образованы пересекающейся системой удлиненных частей. В случае однослойного носителя сам несущий слой может принимать форму ваточного холста, ткани, сети, грубого холста, трикотажного полотна, перфорированной пленки, или сетки.

По меньшей мере на одной поверхности несущего слоя по меньшей мере одного несущего листа предпочтительно размещен стимулирующий адгезию слой в качестве дополнительного слоя несущего листа. Стимулирующий адгезию слой предпочтительно размещен по меньшей мере на одной поверхности несущего слоя в качестве дополнительного слоя несущего листа, еще более предпочтительно по меньшей мере на одной поверхности несущих слоев по меньшей мере двух несущих листов. Несущий слой более предпочтительно имеет стимулирующий адгезию слой на обеих поверхностях последнего. Будучи нанесенными на обе поверхности несущего слоя, нанесенные два стимулирующих адгезию слоя могут быть идентичными, но также могут быть различными. Стимулирующий адгезию слой предпочтительно нанесен поверх всей поверхности по меньшей мере одной поверхности несущего слоя. Стимулирующий адгезию слой предпочтительно имеет стимулирующий адгезию состав, включающий:

- от около 20% по весу до около 70% по весу по меньшей мере одного полимера, выбранного из группы, включающей полиэтилены, полипропилены, поливинилхлориды, и/или термопластичные эластомеры; и

- от около 20% по весу до около 65% по весу по меньшей мере одного бутилкаучука и/или полиизобутилена;

причем цифры в процентах по весу, сокращенно обозначенных как вес.%, в каждом случае приведены в расчете на общее количество стимулирующего адгезию слоя.

Стимулирующий адгезию слой более предпочтительно имеет стимулирующий адгезию состав, включающий:

- от около 20% по весу до около 70% по весу по меньшей мере одного полимера, выбранного из группы, включающей полиэтилены, полипропилены, поливинилхлориды, и/или термопластичные эластомеры;

- от около 20% по весу до около 65% по весу по меньшей мере одного бутилкаучука и/или полиизобутилена; и

- от около 6% по весу до около 35% по весу по меньшей мере одного эластомера, выбранного из группы, включающей этилен-пропиленовый каучук и/или этилен-пропилен-диеновый каучук;

причем цифры в процентах по весу, сокращенно обозначенных как вес.%, в каждом случае приведены в расчете на общее количество стимулирующего адгезию слоя.

По меньшей мере один полимер в стимулирующем адгезию слое предпочтительно присутствует в количестве его в диапазоне от около 30% по весу до около 60% по весу, более предпочтительно в количестве в диапазоне от около 32% по весу до около 55% по весу, в каждом случае в расчете на общее количество стимулирующего адгезию слоя. Стимулирующий адгезию слой в особенности предпочтительно включает ровно один полиэтилен или ровно один полипропилен. В отношении его химических и физических свойств, по меньшей мере один полиэтилен и/или полипропилен предпочтительно представляет собой такой, как определено выше в связи с несущим слоем.

По меньшей мере один полимер по меньшей мере в одном, предпочтительно по меньшей мере в двух стимулирующих адгезию слоях, предпочтительно является сшиваемым действием электронного пучка. Несущий материал, который образует несущий слой, более предпочтительно также является сшиваемым действием электронного пучка. В особенности предпочтительным является полиэтилен средней плотности или высокой плотности, предпочтительно сшиваемый электронным пучком, или полипропилен, предпочтительно изотактический полипропилен, причем, если применяют полипропилен, то он предпочтительно может быть использован в качестве маточной смеси по меньшей мере с одним ускорителем сшивания и, возможно, подходящими сополимерами для успешного сшивания электронным пучком. Сшивание электронным пучком сшиваемых электронным пучком полимеров улучшает, в частности, их термостойкость, но также их механическую прочность. Если применяют по меньшей мере один полиэтилен, он благоприятным образом имеет плотность по меньшей мере около 800 кг/м3, по измерению в соответствии со стандартом ISO 1872-2/ISO 1183, и предпочтительно в диапазоне от около 850 кг/м3 до около 1000 кг/м3, более предпочтительно в диапазоне от около 900 кг/м3 до около 980 кг/м3. Если применяют по меньшей мере один полипропилен, он благоприятным образом имеет плотность предпочтительно по меньшей мере 800 кг/м3, по измерению в соответствии со стандартом ISO 1872-2/ISO 1183, и предпочтительно в диапазоне от около 850 кг/м3 до около 980 кг/м3, более предпочтительно в диапазоне от около 890 кг/м3 до около 960 кг/м3. Сшивание электронным пучком предпочтительно проводят посредством ß-лучей, но оно также может быть проведено действием γ-лучей. Облучение предпочтительно проводят с дозой в диапазоне от около 25 кГр до около 250 кГр.

Однако по меньшей мере один полимер не должен быть сшиваемым электронным пучком, в особенности если могут быть применены другие, альтернативные способы сшивания или связывания, такие как термическая обработка. Термическая обработка также может быть использована для сшивания или связывания стимулирующего адгезию слоя, например, со связующим листом. Термическую обработку проводят при температуре, при которой снижается вязкость составных частей несущего слоя или стимулирующего адгезию слоя, в этом случае, в частности, по меньшей мере одного бутилкаучука, и/или полиизобутилена, и/или по меньшей мере одного эластомера, выбранного из группы, включающей этилен-пропиленовый каучук, и/или этилен-пропилен-диеновый каучук, предпочтительно при температуре от около 150ºС до около 200ºС, более предпочтительно от около 160ºС до около 180ºС. Это может быть достигнуто, например, при надлежащей конструкции каландрового валика.

По меньшей мере один бутилкаучук в стимулирующем адгезию слое предпочтительно выбирают из группы, включающей по меньшей мере частично сшитые и/или деполимеризованные бутилкаучуки, более предпочтительно такие, как определенные выше в отношении их химических и физических свойств в контексте по меньшей мере одного связующего слоя связующего листа. Стимулирующий адгезию слой в особенности предпочтительно включает ровно один бутилкаучук, предпочтительно по меньшей мере частично сшитый бутилкаучук. В альтернативной форме варианта осуществления стимулирующий адгезию слой предпочтительно включает ровно один по меньшей мере частично сшитый бутилкаучук, и ровно один деполимеризованный бутилкаучук. Стимулирующий адгезию слой предпочтительно включает по меньшей мере один бутилкаучук в количестве от по меньшей мере около 23% по весу до около 60% по весу, более предпочтительно в количестве в диапазоне от около 25% по весу до около 53% по весу, в каждом случае в расчете на общее количество стимулирующего адгезию слоя. Если же предусмотрена смесь по меньшей мере частично сшитого бутилкаучука с несшитым бутилкаучуком, сшитый бутилкаучук присутствует в количестве в диапазоне от около 5% по весу до около 95% по весу, и деполимеризованный бутилкаучук присутствует в такой смеси в количестве в диапазоне от около 95% по весу до около 5% по весу. Такая смесь предпочтительно включает ровно один по меньшей мере частично сшитый бутилкаучук и деполимеризованный бутилкаучук, причем по меньшей мере частично сшитый бутилкаучук в количестве в диапазоне от около 45% по весу до около 95% по весу, и несшитый бутилкаучук в количестве в диапазоне от около 5% по весу до около 55% по весу. Соотношение деполимеризованного бутилкаучука и частично сшитого бутилкаучука в смеси ровно одного частично сшитого бутилкаучука и ровно одного полимеризованного бутилкаучука в стимулирующем адгезию слое более предпочтительно находится в диапазоне от около 1,1:1 до около 4:1.

По меньшей мере один эластомер в стимулирующем адгезию слое предпочтительно представляет собой этилен-пропилен-диеновый каучук, предпочтительно в количестве в диапазоне от около 18% по весу до около 30% по весу, более предпочтительно в диапазоне от около 15% по весу до около 28% по весу (% по весу в каждом случае в расчете на общее количество стимулирующего адгезию слоя), диен в котором представляет собой 5-этилиден-2-норборнен в количестве в диапазоне от около 0,8% по весу до около 8% по весу, предпочтительно в количестве в диапазоне от около 1% по весу до около 7,5% по весу, еще более предпочтительно в количестве в диапазоне от около 1,4% по весу до около 7% по весу, в расчете на общее количество мономеров, использованных в полимеризации этилен-пропилен-диенового каучука. Этилен-пропилен-диеновые каучуки, которые могут быть использованы в связующем слое, уже были описаны выше в отношении их химических и физических свойств в связи с формированием по меньшей мере одного связующего слоя связующего листа.

Стимулирующий адгезию слой может дополнительно включать по меньшей мере одну добавку, выбранную из группы, включающей усилители клейкости, антиоксиданты, катализаторы, сореагенты и/или пигменты. Особенно предпочтительны пигменты, в частности, окрашенные пигменты. Они также могут быть применены, например, в маточной смеси по меньшей мере с одним полимером. Если по меньшей мере один полимер используют в форме маточной смеси, то он предпочтительно включает по меньшей мере 80% по весу полимера, в расчете на общее количество маточной смеси, более предпочтительно по меньшей мере 85% по весу по меньшей мере одного полимера. Пигмент, например, газовая сажа, предпочтительно содержится в количестве в диапазоне от около 0,5% по весу до около 20% по весу, более предпочтительно в количестве от около 1% по весу до около 15% по весу, такой маточной смеси по меньшей мере одного полимера.

В качестве усилителей клейкости могут быть применены углеводородные смолы, предпочтительно в диапазоне от около 0,5% по весу до около 10% по весу, более предпочтительно в диапазоне от около 1% по весу до около 5% по весу, в каждом случае в расчете на общее количество стимулирующего адгезию слоя. Если необходимо, к стимулирующему адгезию слою может быть добавлен по меньшей мере один антиоксидант. Предпочтительно предусмотрена смесь различных антиоксидантов. По меньшей мере один антиоксидант присутствует в количестве в диапазоне от около 0,1% по весу до около 1% по весу, более предпочтительно в количестве в диапазоне от около 0,2% по весу до около 0,5% по весу, в каждом случае в расчете на общее количество стимулирующего адгезию слоя. В частности, в стимулирующем адгезию слое как возможные антиоксиданты могут быть применены упомянутые выше в связи со связующим слоем антиоксиданты. Антиоксидант предпочтительно представляет собой трис(2,4-ди-трет-бутилфенил)фосфит, или выбран из группы, включающей пространственно-затрудненные фенолы, такие как тетракис(3-(3,5-ди-трет-бутил-4-гидроксифенил)пропионат пентаэритрита. В качестве катализаторов предпочтительно применяют органические соединения с цинком или оловом, например, стеараты цинка или олеаты олова, по отдельности или в смеси. Катализаторы, по отдельности или в смеси, предпочтительно присутствуют в количестве в диапазоне от около 0,001% до около 10% по весу, предпочтительно в диапазоне от около 0,005% до около 4% по весу, в каждом случае в расчете на общее количество стимулирующего адгезию слоя.

Стимулирующий адгезию слой более предпочтительно может включать по меньшей мере один сореагент для каталитического агента, выбранный из группы, включающей триаллилцианурат, триаллилизоцианурат, триаллилфофат и/или дивинилбензол, и в особенности предпочтительно триаллилцианурат и/или триаллилизоцианурат. Сореагент служит, в частности, для того, чтобы сделать каталитический агент совместимым в слое. Стимулирующий адгезию слой благоприятным образом включает сореагент в количестве в диапазоне от около 0,01% по весу до около 5% по весу, более предпочтительно в количестве в диапазоне от около 0,2% по весу до около 5% по весу, предпочтительно вплоть до около 3% по весу, в расчете на общее количество стимулирующего адгезию слоя. В особенности предпочтительно сореагент представляет собой вещество из группы, включающей триаллилцианурат, триаллилизоцианурат и/или триаллилфофат, в особенности предпочтительно по меньшей мере один триаллилцианурат, причем в слое могут присутствовать упомянутые выше сореагенты, применяемые в количестве в диапазоне от около 0,02% по весу до около 2% по весу, предпочтительно в количестве в диапазоне от около 0,025% до около 0,3% по весу, в каждом случае в расчете на общее количество стимулирующего адгезию слоя.

Каждый из стимулирующих адгезию слоев в особенности предпочтительно имеет ровно один полиолефин, ровно один бутилкаучук или ровно один полиизобутилен, в зависимости от материала, применяемого для по меньшей мере одного связующего слоя по меньшей мере одного связующего листа, и ровно один эластомер. Если по меньшей мере один связующий слой образован из полиизобутилена, полиизобутилен предпочтительно также содержится в стимулирующем адгезию слое носителя, покрывая его по меньшей мере одним связующим слоем, если он присутствует. Если по меньшей мере один связующий слой сформирован из бутилкаучука и полиизобутилена, связующий слой носителя покрывает его по меньшей мере одним связующим слоем, если он присутствует, предпочтительно также содержит бутилкаучук и полиизобутилен. Если по меньшей мере один связующий слой сформирован из бутилкаучука и полиизобутилена, стимулирующий адгезию слой носителя покрывает его по меньшей мере одним связующим слоем, если он присутствует, предпочтительно также содержит бутилкаучук и полиизобутилен. Если по меньшей мере один связующий слой сформирован из бутилкаучука, бутилкаучук предпочтительно также содержится в связующем слое носителя, покрывая его по меньшей мере одним связующим слоем, если последний присутствует. Полиэтилен или полипропилен, в каждом случае предпочтительно сшиваемый электронным пучком полиолефин, в особенности предпочтительно применяют как ровно один полиолефин в стимулирующем адгезию слое. Сшитый бутилкаучук, который также может быть назван предварительно сшитым бутилкаучуком, предпочтительно используют как ровно один бутилкаучук. Благоприятным образом этилен-пропилен-диеновый каучук, в особенности предпочтительно с 5-этилиден-2-норборненом в качестве диена, применяют как ровно один эластомер в стимулирующем адгезию слое. Стимулирующий адгезию слой в особенности предпочтительно включает от около 22% по весу до около 55% по весу сшитого бутилкаучука, от около 28% по весу до около 53% по весу по меньшей мере одного, предпочтительно сшиваемого электронным пучком, полиэтилена или полипропилена, и от около 12% по весу до около 30% по весу этилен-пропилен-диенового каучука, с 5-этилиден-2-норборненом в качестве диена в количестве от около 1,5% до около 5% по весу, в расчете на мономеры, использованные в полимеризации с образованием этилен-пропилен-диенового каучука. Вышеуказанные весовые процентные уровни содержания, за исключением диена, имеют отношение к общему количеству стимулирующего адгезию слоя.

Преимущество стимулирующего адгезию слоя состоит в том, что он может действовать как таковой даже при более высоких температурах, например, когда нагретая или даже горячая среда протекает через трубу или трубопровод, так, что в композите листа связующего листа и носителе или несущем листе не возникает явление расслоения, и также обеспечивает достаточную механическую прочность. Когда в стимулирующем адгезию слое размещают по меньшей мере один электропроводящий материал, также может быть достигнуто хорошее встраивание электропроводящего материала благодаря его составу, в частности, его химическим и/или физическим свойствам, так, что он эффективно и равномерно внедряется в стимулирующий адгезию слой. Стимулирующий адгезию слой имеет хорошую устойчивость к отслаиванию, которая может быть определена в соответствии со стандартом DIN EN 12068, версия 1999-03, не только при повышенных температурах 80ºС или выше, но также при комнатной температуре, то есть, при 20ºС или 23ºС. Вышеупомянутая устойчивость к отслаиванию подразумевает испытание на механическое отслаивание в соответствии со стандартом DIN EN 12068, версия 1999-03, в отношении как нанесения антикоррозионной ленты со стимулирующим адгезию слоем на фабричную обшивку, например, трубы, такой как газовая труба или трубопровод, а также в отношении нанесения на наружную поверхность непокрытой трубы, например, стальной трубы.

Весьма значительно улучшенная устойчивость к отслаиванию проявляется в очень хорошей механической прочности, которая может быть достигнута посредством стимулирующего адгезию слоя соответствующей изобретению антикоррозионной ленты. Это также достижимо при повышенных температурах, в частности, при температурах 80ºС или выше. В дополнение, стимулирующий адгезию слой обеспечивает превосходную адгезию к носителю или несущему слою, также в форме предотвращающего чрезмерное растяжение слоя. Кроме того, является полезным, что вследствие конкретного состава стимулирующего адгезию слоя, когда он размещен на несущем слое с образованием носителя, он может быть сформирован вместе с несущим слоем способом ламинирования или способом соэкструзии, предпочтительно способом соэкструзии, и, если необходимо, затем может быть подвергнут сшиванию электронным пучком вместе с несущим слоем. Любая неблагоприятная деполимеризация бутилкаучука или полиизобутилена, вызванная сшиванием действием электронного пучка, компенсируется применением конкретных весовых долей и добавлением по меньшей мере одного эластомера. В результате этого в конечном итоге возможно получение носителей со стимулирующим адгезию слоем на одной, предпочтительно на обеих, противолежащих первой и второй поверхностях несущего слоя, которые имеют улучшенную способность выдерживать термические и механические нагрузки.

Благодаря этим улучшенным свойствам, антикоррозионные ленты в соответствии с изобретением, снабженные стимулирующим адгезию слоем, могут быть уложены на трубы, такие как газовые трубы или трубопроводы, в зависимости от варианта осуществления, в частности, в отношении толщины используемого несущего слоя, без необходимости в погружении в песок после создания защиты от коррозии соответствующей изобретению антикоррозионной лентой, причем песок также должен быть введен снаружи данной строительной площадки. Вместо этого, например, может быть использован выкопанный на строительной площадке материал, возможно, после дробления подходящими измельчителями для получения почвы определенного качества, для укладки, например, газовой трубы или трубопровода. Это может обеспечить значительную экономию затрат, как в отношении транспортирования, так и хранения песка, и в плане сокращения вреда для окружающей среды благодаря уменьшению перемещений тяжелого оборудования.

По меньшей мере один антикоррозионный слой и/или по меньшей мере один связующий лист предпочтительно может объединен со стимулирующим адгезию слоем. В одном варианте осуществления, в котором носитель включает по меньшей мере один, предпочтительно ровно один, несущий слой, и два стимулирующих адгезию слоя, размещенных на двух противолежащих поверхностях несущего слоя, и который включает антикоррозионный лист и связующий лист, причем по меньшей мере один стимулирующий адгезию слой размещен открытым на одной из двух поверхностей носителя, антикоррозионный лист антикоррозионной ленты, который обращен в сторону наружной поверхности трубы или трубопровода в случае спирального наматывания, например, на трубу или трубопровод, слипается с открытым стимулирующим адгезию слоем в области перекрывания намотки. После завершения обматывания трубы или трубопровода на трубе или трубопроводе образуется обшивка после определенного периода времени, который также зависит от температуры, вследствие характеристик объединения связующего листа или антикоррозионного листа, и стимулирующего адгезию слоя. В результате этого соответствующая изобретению антикоррозионная лента делает обмотанные трубу или трубопровод водонепроницаемыми и непроницаемыми для кислорода. Труба или трубопровод также защищены от коррозии в области перекрывания в результате самосклеивания.

По меньшей мере один электропроводящий материал и/или по меньшей мере один сердцевинный материал предпочтительно могут быть размещены по меньшей мере в одном связующем листе, и/или по меньшей мере в одном антикоррозионном листе, и/или по меньшей мере в одном из по меньшей мере двух несущих листов, предпочтительно будучи встроенными или нанесенными на поверхность последнего. Этим достигается дополнительная функционализация соответствующей изобретению антикоррозионной ленты. Сердцевинные материалы в пределах смысла настоящего изобретения представляют собой устройства, включающие трансмиттер-ресиверные системы, датчики, детекторы, преобразователи и/или зонды. Электропроводящий материал или сердцевинный материал встроен в один из вышеупомянутых листов соответствующей изобретению антикоррозионной ленты, или в один из слоев, если встраиваемый материал размещают внутри листа или слоя, то есть, встраиваемый материал полностью окружен листом или слоем, то есть, материалом листа или слоя. Исключениями являются продольные кромки и/или концевые области соответствующей изобретению антикоррозионной ленты между ее продольными кромками или концевыми кромками, где должен быть встроен электропроводящий материал или быть уложен открытым сердцевинный материал, то есть, не заделан на всех сторонах. Примерами этого являются добавление электропроводящей газовой сажи или по существу проводящих материалов в порошкообразной форме к материалу указанных листа или слоев последнего, но также введение неперфорированной металлической фольги в качестве несущего слоя и, в частности, только слоя в несущем листе, который затем окружают на одной стороне связующим слоем, и на другой стороне антикоррозионным слоем, и тем самым заделывают его. Электропроводящий материал и/или сердцевинный материал также являются встроенными, если материал слоя или листа, в частности, бутилкаучук и/или полиизобутилен, в частности, связующий лист и/или антикоррозионный лист, проникает сквозь выемки, отверстия или перфорации, находящиеся в электропроводящем материале и/или сердцевинном материале, тем самым встраивая заделываемый материал в слой или лист, в частности, бутилкаучук и/или полиизобутилен. Примерами этого являются конструкции носителя несущего листа как металлической сетки, или как металлической решетки или металлического трикотажного полотна, или как перфорированной металлической фольги, которые затем образуют однослойный несущий лист. Хотя нет необходимости в полном окружении встраиваемого материала материалом слоя, но это может быть сделано. В этом отношении существенно создание достаточной связи между встраиваемым материалом, в частности, если он имеет выемки или отверстия, и материалом слоя или листа. Это делают, чтобы избежать отслоения встраиваемого материала от слоя или листа, в частности, бутилкаучука и/или полиизобутилена.

Электропроводность материала или смеси материалов зависит от наличия и плотности подвижных носителей зарядов. Они могут быть слабосвязанными электронами, такими как в металлах, но также ионами или делокализованными электронами в органических молекулах, как это часто описано мезомерными граничными структурами. Вещества со свободно подвижными носителями зарядов являются электропроводящими. Польза введения электропроводящего материала в соответствующую изобретению антикоррозионную ленту состоит в том, что ток может быть проведен в трубу, обернутую соответствующей изобретению антикоррозионной лентой, например, до места, которое повреждено, в частности, также в область перекрывания, в особенности в случае спирального наматывания, которая часто не имеет контакта с трубой в области между нижним антикоррозионным слоем верхнего витка и верхним антикоррозионным слоем или несущим слоем предыдущего витка, и поэтому подвержена спиральной коррозии, несмотря на устройство пассивной защиты. Тем самым спиральная коррозия надежно предотвращается. Электропроводящий материал предпочтительно заделан по меньшей мере в один лист, предпочтительно ровно в один лист. Кроме того, предпочтительно, чтобы электропроводящий материал был встроен по меньшей мере в два листа. Электропроводящий материал создает второй барьер против коррозии.

Электропроводящий материал предпочтительно выбирают из группы, включающей металлы, проводящие полимеры и/или углерод. Электропроводящий материал более предпочтительно выбирают из группы, включающей металлы и/или проводящие полимеры. Металлы представляют собой материалы с электронной проводимостью, чьи электроны в зоне проводимости являются подвижными и превосходно переносят электрический ток. Электрическая проводимость металлов предпочтительно находится в диапазоне между около 0,5×106 См/м и около 100×106 См/м при комнатной температуре. Проводящие полимеры, в частности, изначально проводящие полимеры, представляют собой пластики с электрической проводимостью. Проводимость полимера достигается сопряженными двойными связями и/или легированием, которые обеспечивают свободное перемещение носителей зарядов в легированном состоянии. Электрическая проводимость проводящих полимеров предпочтительно составляет величину в диапазоне между около 10-5 См/м и около 105 См/м при комнатной температуре (20ºС). Углерод может быть применен в форме волокон, но и как порошок или как частицы, также в пластинчатой форме, в форме графита или графена, в частности, как добавка к пластмассовым материалам, предназначенным для несущего слоя. Преимущество применения электропроводящих материалов с пластинчатой формой или дисперсных, таких как углерод (графит или графен), обеспечено тем фактом, что может быть достигнуто однородное распределение по меньшей мере в одном листе антикоррозионной ленты.

Электропроводящий материал предпочтительно размещают по обширной области или части поверхности антикоррозионной ленты. Вероятность того, что проводящий материал с большой или частичной площадью поверхности будет локализован в области повреждения или в поврежденной зоне при возникновении повреждения, является более высокой, чем при однонаправленном материале, например, материале в виде проволоки, таком как металлическая проволока, которая также может быть использована. Покрытая обшивкой труба благоприятным образом защищена от коррозии электропроводящим материалом, который может быть размещен на обширной области.