Способ приготовления и термообработки дисперсно-упрочненных композиций паст для формирования медно-керамических плат относится к области электротехники, силовой электроники, используемой в системах энергообеспечения с высокой энергоемкостью и в электротранспорте. Отвод тепла от полупроводниковых силовых модулей электропитания решается посредством медно-керамических плат. Металлургия способа формирования припойной пасты относится к области технологии производства компонентов микроэлектроники (ГРНТИ 47.13.17 - технология производства печатных плат. Печатный монтаж).

Известно техническое решение JP2003283064A в котором патентообладатель отмечает недостатки аналогов известных технических решений по составу связующего вещества с компонентом серебра, отмечая недостаточную надежность неразъемного соединения при термоциклированиии (от 200°С до -40°С) и возникающих проблем при формирования электропроводящих дорожек схемы химическим травлением. Патентообладатель представляет свой вариант технического решения по составу в вес.%: основной компонент Sn от 6 до 60, один из ряда присадочных компонентов Ti, Nb, Hf, Zr в количественном отношении от 2 до 9,5, остальное - Cu. Как вариант, слой материала для пайки может быть изготовлен в виде фольги сплава, имеющего состав материала для пайки. Практика показывает, что надежность металлокерамических плат выявляется термоциклированием, которое приводит к усталостным повреждениям. Как правило, механические напряжения накапливаются со временем на границах раздела фаз, богатых оловом, микротрещины развивались в основном вдоль этой границы. Известно, что физическую совместимость припоя с паяемым материалом повышают путем повышения прочности переходной зоны посредством эффективных упрочнителей, которыми могут служить высокодисперсные частицы собственного окисла перечисленных присадок, если они химически стабильны в контакте с оловянной матрицей дисперсно-упрочненного припоя, но для этого необходимо создать условия их формирования, которые в патенте, как существенный признак не приводятся.

Известно авторское свидетельство SU470382 А1 «Припой для пайки керамики с металлом» при температуре 910 - 950°С, для повышения вакуумной плотности соединений, содержащий в %, вес: Ti от 36 до 51,5, Be от 0,5 до 12, Cu - остальное. Кроме того, известно также авторское свидетельство SU449791 «Припой для пайки керамики с металлом» для пайки при температуре 900 - 950°С под давлением (сопряжение выдерживало 10 термоциклов от -60 до 150°С). Используют неметаллизированную керамику на основе Al. Состав припоя содержит в вес.%: Ge от 5 до 12, Mn от 0,1 до 1,5, Cu - остальное. Кроме того, известно авторское свидетельство SU 359115 А1«Металлокерамический припой для пайки керамики с металлом». Для пайки при температуре 900 - 950°С используют припой состава в % вес: сплав (Cu 55 - Ni 45) и, для повышения прочности паяного соединения, вводят наполнитель от 10 до 50 состава содержащего Мо от 70 до 95 и Mn 20.

Приведенные варианты припоев предназначены для паяных соединений конкретного целевого назначения иной приборной реализации металлокерамической конструкции, без учета специфических требований электропроводности и теплопередачи, характерных для металлокерамических плат для навесного монтажа силовых полупроводниковых модулей. Не конкретизированы варианты физико-химического механизма упрочнения.

Известно техническое решение по упрочнению матричных сплавов, которое изложено в работе (http://d99912202.samgtu.ru/sites/d99912202.samgtu.ru/files/diss_kuzina_new.pdf), в которой рассмотрены два механизма упрочнения и принципы их реализации:

- дисперсно-упрочненные системы;

- системы, упрочненные частицами.

Микроструктура дисперсно-упрочненных керамическими микрочастицами представляет собой металлическую матрицу, в которой равномерно распределены наночастицы армирующей фазы размером не более 100 нм в количестве до 15 об.%. Механизм упрочнения обусловлен движением дислокаций в мягкой и вязкой матрице, содержащей жесткие равноосные частицы упрочнителя. Если расстояние между частицами второй фазы достаточно велико, дислокация под действием касательного напряжения выгибается между ними, ее участки смыкаются за каждой частицей и, оставив вокруг частиц петли, дислокация скользит в прежнем направлении. Новая дислокация, проходя между частицами, оставляет вокруг каждой из них кольцо, поэтому суммарная длина дислокаций, а соответственно, и их энергия возрастают. Из за взаимоотталкивающихся дислокационных витков вокруг дисперсных частиц создается поле упругих напряжений, затрудняющее проталкивание новых дислокаций между частицами. Изготавливают частицы путем измельчения алюминиевого порошка в шаровых мельницах в атмосфере азота с добавлением 2 - 3% кислорода и около 1% стеариновой кислоты. В конечном виде частицы пудры имеют форму чешуек толщиной меньше 1 мкм, а толщина оксидной пленки на их поверхности составляет 0,01 - 0,1 мкм. С возрастанием длительности размола отмечают:

- уменьшение размера частиц пудры;

- увеличение общей поверхности ее частиц;

- увеличение содержания Al2O3 и Al4C3 в пудре алюминия.

В процессе нагрева алюминий образует с углеродом и кислородом связки, концентрация которого доходит до 20-22 об.%. Матричная система с упрочняющей фазой (Al4C3 и Al2O3), которая не растворяется в алюминии имеет высокие механические показатели: плотность тока 250 А/см2, которые позволили получить образцы матрицы с минимальной общей пористостью 0,5 - 3,5%. Определена оптимальная концентрация для каждой интегрируемой наноразмерной добавки в алюмокомпозиты пределах 0,05-0,15 об.%, введение которых увеличивает прочность алюмокомпозитов на 30-50%.

Другой физико-химический механизм в пластичных матричных системах, упрочненных частицами, размер частиц превышает 1 мкм, а их содержание может достигать 25 об.% и более. При упрочнении частицами с размером более 1 мкм работает механизм распределения нагрузки между матрицей и частицами. Частицы начинают оказывать упрочняющее действие, когда ограничивают деформацию матрицы посредством механического стеснения или по механизму передачи нагрузки.

За прототип предполагаемого изобретения принят дисперсно-упрочняющий способ реализации технического решения, обеспечивающий хорошие показатели термоциклирования и надежности соединения припоем металлокерамических, нитридных, оксидных и карбидных плат.

Технический результат предполагаемого изобретения заключается в повышении надежности конструкции металлокерамической платы, в части ее характеристик: тепло-, электрофизических- и механических свойств.

Указанный технический результат достигается тем, что в веществе пропоя металлокерамической платы и способе его получения в компонентный состав пасты может входить в диапазон значений аналогов технического решения по процентному содержанию, но иметь существенные отличия по качественным признакам: формы, размерам, состоянию поверхности и видам армирующих фаз. Указанные существенные отличия обусловлены способом преобразования исходных компонентов вещества пасты перед термообработкой и в процессе спекания материалов составляющих плату. При этом существенного изменения характеристик добиваются заметным уменьшением содержания упрочняющей фазы - это продукты химического взаимодействия активаторов-присадок, прошедших механохимическую активацию в шаровой мельнице и конструкционного диэлектрика самой платы при термической обработке. При этом выполняется условие: формирующаяся новая фаза химического соединения в виде высокодисперсных частиц не растворяется и стабильна в матричном материале в рабочем диапазон температур сплавления. Время выдержек для роста армирующих кристаллов второй фазы варьируется в зависимости от вида используемой конструкционной керамики. В предполагаемом техническом решении комплекс технологических факторов связанных с приготовлением пасты, отличается от аналогов тем, что при перемешивании компонентов используют шаровую мельницу с керамическими мелющими телами для целей механохимической активации поверхности порошков меди и активной присадки. Другим технологическим аспектом выступает процесс термообработки спеканием нанесенной припойной пасты активированной механохимической обработкой, при этом активированный компонент взаимодействует с поверхностью нитридной, карбидной или оксидной фазой керамики, финишно очищая ее поверхность с образованием соответствующих (керамическому материалу и материалу активированной присадки) химических соединений. Кроме того, активная присадка образует интерметаллиды с листовой и порошковой медью в процессе термообработки спеканием с выдержками. Образованные продукты разного происхождения и природы агломерируются в соответствии с природой их происхождения и перераспределяются в припое, образуя армирующие частицы от 10 до 50 нм отстоящие друг от друга в диапазоне расстояний от 100 до 500 нм. Эти частицы выполняют роль упрочняющих присадок, что положительно влияет на результаты испытаний термоциклированием платы.

Дисперсно-упрочненная композиция спеченных паст характеризуется тем, что в качестве исходного активного компонента используют порошок титана гранулометрического состава от 5 до 12 мкм в количестве от 11 до 18 вес.% по отношению к порошку меди гранулометрического состава от 5 до 30 мкм, которые совместно обрабатывают в шаровой мельнице. Мелкодисперсная фаза фракции после механохимической активации образует при термообработке интерметаллиды. В одном из вариантов дисперсионного упрочнения в качестве активного компонента используют порошок гидрида титана гранулометрического состава от 1 до 12 мкм в количестве от 11 до 18 вес.% по отношению к порошку меди гранулометрического состава от 5 до 30 мкм.

С одной стороны, образованные соединения титана в виде агломерированных частиц, выполняют функцию упрочняющей присадки и имеют химический состав, определяемый составом диэлектрической керамической фазы - это или нитриды, или оксиды, или карбиды титана.

С другой стороны, при термообработке интерметаллиды переменного состава титана и меди перераспределяются и агломерируются в припое при температурной выдержке от 0,3 до 2 часов в интервале температур от 1070 до 850°С и так же выполняют функцию упрочняющей присадки.

Как правило, толщина нанесенной пасты припоя известными способами составляла от 10 до 25 мкм., в зависимости от толщины сопрягаемых листовых материалов медно-керамической платы.

Вариантом дисперсно-упрочненной композиции спеченных паст могут быть геттерирующие элементы в виде порошков активных присадок прошедших механохимическую активацию: Мо, Та, Zr, V, Nb, Ва, Si, В с образованием соответствующих агломирированных химических соединений и интерметаллидов того же химико-гранулометрического состава и концентрации, что и титан.

Дисперсно-упрочненная композиция спеченных паст проходит стадию технологической обработки до спекания, посредством механохимической активации, которую производят в конденсированной фазе поэтапно: в начале с разбавителем (от 1 до 24 часов), затем добавляют пластификатор (от 1 до 12 часов) и на третьем этапе -связующего до вязкости растекания от 13 до 25 мм перемешивание составляет (от 1 до 24 часов), при этом газовую фазу в шаровой мельнице выбирают из ряда соответственно для нитридной, оксидной и карбидной керамик: газообразный азот, аргон, восстановительный газ моноокись углерода.

Дисперсно-упрочненную композицию спеченных паст формируют при условиях: скорость подъема температуры при термообработке от 5 до 20°С/мин., скорость охлаждения под вакуумом вместе с печью между выдержками от 2 до 20°С/мин., в зависимости от толщины, линейных размеров керамической подложки и массы тела механически уплотняющую стопку металлокерамических плат.

В варианте использования карбидокремниевой керамики в производстве медно-керамических плат в качестве изолятора используют карбид кремния, легированный ванадием.

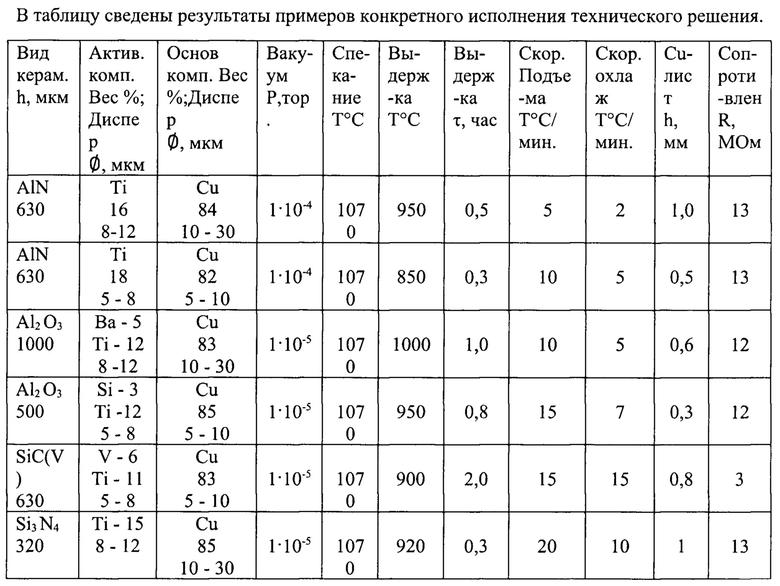

Примеры конкретного исполнения

Способ реализуется следующим образом.

Пример 1.

Приготовление пасты. Порошок титана гранулометрического состава от 8 до 12 мкм в количестве 16 вес.% по отношению к порошку меди гранулометрического состава от 10 до 30 мкм, загружают в шаровую мельницу для механохимической активации, которая производится в конденсированной фазе поэтапно: в начале с разбавителем перемешивание-размол 24 часа, затем добавляют известный пластификатор перемешивание-размол 12 часов и на третьем этапе - связующее перемешивание-размол составляет 24 часа до вязкости растекания 25 мм. Газовая фаза в шаровой мельнице для AlN-керамики представлена газообразным азотом. Толщина нанесенной пасты припоя составляет 25 мкм. Толщина полированного листа AlN-керамики 0,63 мм, пасту наносят поэтапно на обе стороны. Пару отожженных листов бескислородной меди толщиной 1,00 мм совмещают с подложкой AlN-керамики с двух сторон и устанавливают в кондуктор. Кондуктор заполняют металлокерамическими сборками с графитовыми прокладками и придавливают статической нагрузкой. Кондуктор устанавливают в садку камеры вакуумной печи. Термообработку производят при остаточном давлении 1⋅10-4 тор. Скорость подъема температуры при термообработке спеканием 20°С/мин., температура спекания 1050°С, скорость охлаждения 5°С/мин. под вакуумом вместе с печью с выдержкой при (950°С) 30 мин. В процессе выдержек при остывании активный компонент взаимодействует с поверхностью AlN-керамики производя финишную очистку ее поверхности с образованием новой фазы в виде химического соединения TiN и, кроме того, активная присадка образует интерметаллиды с листовой и порошковой медью, при этом образованные продукты разной природы в ходе термообработки перераспределяются в припое, агломерируются в частицы одного происхождения по составу размером от 10 до 50 нм отстоящие друг от друга в диапазоне расстояний от 100 до 500 нм, в зависимости от времени выдержки при термической обработке спеканием. Эти частицы выполняют роль упрочняющих присадок, что положительно отражается на результатах испытаний на термоциклирование платы, объемное сопротивление, измеренное терраометром Е6-13А, составило более 13 МОм.

Пример 2.

Приготовление пасты. Порошок гидрида титана гранулометрического состава от 5 до 8 мкм в количестве 18 вес.% по отношению к порошку меди гранулометрического состава от 5 до 10 мкм, загружают в шаровую мельницу для механохимической активации, которая производится в конденсированной фазе поэтапно: в начале с разбавителем 1 час, затем добавляют пластификатор 1 час и на третьем этапе - связующее перемешивание составляет 1 час до вязкости растекания 13 мм. Газовая фаза в шаровой мельнице для AlN-керамики представлена газообразным азотом. Толщина нанесенной пасты припоя известными способами составляет 10 мкм. Толщина полированного листа AlN-керамики 0,63 мм, пасту наносят поэтапно на обе стороны. Пару отожженных листов бескислородной меди толщиной 0,5 мм совмещают с подложкой AlN-керамики с двух сторон и устанавливают в кондуктор. Кондуктор заполняют металлокерамическими сборками с графитовыми прокладками и придавливают статической нагрузкой. Кондуктор устанавливают в садку камеры вакуумной печи. Термообработку производят при остаточном давлении 1⋅10-4 тор. Скорость подъема температуры при термообработке спеканием (1070°С) составляет 10°С/мин., скорость охлаждения под вакуумом вместе с печью между выдержками (850°С в течении 20 мин) составляет 5°С/мин. В процессе выдержек при остывании активный компонент взаимодействует с поверхностью AlN-керамики производя финишную очистку ее поверхности с образованием новой фазы в виде химического соединения TiN и, кроме того, активная присадка образует интерметаллиды с листовой и порошковой медью, при этом образованные продукты разной природы в ходе термообработки перераспределяются в припое, агломерируются в частицы одного происхождения по составу размером от 10 до 50 нм отстоящие друг от друга в диапазоне расстояний от 100 до 500 нм, в зависимости от времени выдержки при термической обработке спеканием. Эти частицы выполняют роль упрочняющих присадок, что положительно отражается на результатах испытаний на термоциклирование платы, объемное сопротивление, измеренное терраометром Е6-13А, составило более 13 МОм.

Пример 3.

Приготовление пасты. Порошок бария гранулометрического состава от 8 до 12 мкм в количестве 5 вес.% и порошок титана гранулометрического состава от 8 до 12 мкм в количестве 12 вес.% по отношению к порошку меди гранулометрического состава от 10 до 30 мкм, загружают в шаровую мельницу для механохимической активации, которая производится в конденсированной фазе поэтапно: в начале с разбавителем перемешивание-размол 1 час, затем добавляют пластификатор перемешивание-размол 1 час и на третьем этапе - связующее перемешивание-размол составляет 12 часов до вязкости растекания 15 мм. Газовая фаза в шаровой мельнице для Al2O3-керамики представлена газообразным аргоном. Толщина нанесенной пасты припоя известными способами составляет 25 мкм. Толщина полированного листа Al2O3-керамики 1,0 мм, пасту наносят поэтапно на обе стороны. Пару отожженных листов бескислородной меди толщиной 0,6 мм совмещают с подложкой Al2O3-керамики с двух сторон и устанавливают в кондуктор. Кондуктор заполняют керамическими сборками с графитовыми прокладками и придавливают статической нагрузкой. Кондуктор устанавливают в садку камеры вакуумной печи. Термообработку производят при остаточном давлении 1⋅10-5 тор. Скорость подъема температуры при термообработке спеканием 10°С/мин., температура спекания 1070°С, скорость охлаждения 5°С/мин. под вакуумом вместе с печью с выдержкой при (1000°С) 60 мин. В процессе выдержек при остывании активный компонент взаимодействует с поверхностью Al2O3-керамики производя финишную очистку ее поверхности с образованием новой фазы в виде химических соединений ВаО2, TiO2. Кроме того, активная присадка образует интерметаллиды с листовой и порошковой медью, при этом образованные продукты разной природы в ходе термообработки перераспределяются в припое, агломерируются в частицы одного происхождения по составу размером от 10 до 50 нм отстоящие друг от друга в диапазоне расстояний от 100 до 500 нм, в зависимости от времени выдержки при термической обработке спеканием. Эти частицы выполняют роль упрочняющих присадок, что положительно отражается на результатах испытаний на термоциклирование платы, объемное сопротивление, измеренное терраометром Е6-13А, составило более 12 МОм.

Пример 4.

Приготовление пасты. Порошок кремния гранулометрического состава от 5 до 8 мкм в количестве 3 вес.% и порошок титана гранулометрического состава от 8 до 12 мкм в количестве 12 вес.% по отношению к порошку меди гранулометрического состава от 5 до 10 мкм, загружают в шаровую мельницу для механохимической активации, которая производится в конденсированной фазе поэтапно: в начале с разбавителем перемешивание-размол 8 часов, затем добавляют пластификатор перемешивание-размол 8 час и на третьем этапе - связующее перемешивание-размол составляет 12 часов до вязкости растекания 20 мм. Газовая фаза в шаровой мельнице для Al2O3-керамики представлена газообразным аргоном. Толщина нанесенной пасты припоя известными способами составляет 10 мкм. Толщина полированного листа Al2O3-керамики 0,5 мм, пасту наносят поэтапно на обе стороны. Пару отожженных листов бескислородной меди толщиной 0,3 мм совмещают с подложкой Al2O3-керамики с двух сторон и устанавливают в кондуктор. Кондуктор заполняют металлокерамическими сборками с графитовыми прокладками и придавливают статической нагрузкой. Кондуктор устанавливают в садку камеры вакуумной печи. Термообработку производят при остаточном давлении 1⋅10-5 тор. Скорость подъема температуры при термообработке спеканием 15°С/мин., температура спекания 1070°С, скорость охлаждения 7°С/мин. под вакуумом вместе с печью с выдержкой при (950°С) 50 мин. В процессе выдержек при остывании активный компонент взаимодействует с поверхностью Al2O3-керамики производя финишную очистку ее поверхности с образованием новой фазы в виде химических соединенй SiO2, TiO2. Кроме того, активная присадка образует интерметаллиды с листовой и порошковой медью, при этом образованные продукты разной природы в ходе термообработки перераспределяются в припое, агломерируются в частицы одного происхождения по составу размером от 10 до 50 нм отстоящие друг от друга в диапазоне расстояний от 100 до 500 нм, в зависимости от времени выдержки при термической обработке спеканием. Эти частицы выполняют роль упрочняющих присадок, что положительно отражается на результатах испытаний на термоциклирование платы, объемное сопротивление, измеренное терраометром Е6-13А, составило более 12 МОм.

Пример 5.

Приготовление пасты. Порошок ванадия гранулометрического состава от 5 до 8 мкм в количестве 6 вес.% и порошок титана гранулометрического состава от 5 до 8 мкм в количестве 12 вес.% по отношению к порошку меди гранулометрического состава от 5 до 10 мкм, загружают в шаровую мельницу для механохимической активации, которая производится в конденсированной фазе поэтапно: в начале с разбавителем перемешивание-размол 20 часов, затем добавляют пластификатор перемешивание-размол 8 час и на третьем этапе - связующее перемешивание-размол составляет 20 часов до вязкости растекания 15 мм. Газовая фаза в шаровой мельнице для SiC-керамики представлена окисью углерода. Толщина нанесенной пасты припоя известными способами составляет 20 мкм. Толщина шлифованной подложки SiC-керамики 0,63 мм, пасту наносят поэтапно на обе стороны. Пару отожженных листов бескислородной меди толщиной 0,8 мм совмещают с подложкой SiC-керамики с двух сторон и устанавливают в кондуктор. Кондуктор заполняют металлокерамическими сборками с графитовыми прокладками и придавливают статической нагрузкой. Кондуктор устанавливают в садку камеры вакуумной печи. Термообработку производят при остаточном давлении 1⋅10-5 тор. Скорость подъема температуры при термообработке спеканием 15°С/мин., температура спекания 1070°С, скорость охлаждения 15°С/мин. под вакуумом вместе с печью с выдержкой при (900°С) 120 мин. В процессе выдержек при остывании активный компонент взаимодействует с поверхностью SiC-керамики производя финишную очистку поверхности с образованием новой фазы в виде химических соединений карбидов и силицидов ванадия и титана. Кроме того, активная присадка образует интерметаллиды с листовой и порошковой медью, при этом образованные продукты разной природы в ходе термообработки перераспределяются в припое агломерируются в частицы одного происхождения по составу. Размеры частиц от 10 до 50 нм отстоящие друг от друга в диапазоне расстояний от 100 до 500 нм, в зависимости от времени выдержки при термической обработке спеканием. Эти частицы выполняют роль упрочняющих присадок, что положительно отражается на результатах испытаний на термоциклирование платы, объемное сопротивление, измеренное терраометром Е6-13А, составило более 3 МОм.

Пример 6.

Приготовление пасты. Порошок титана гранулометрического состава от 5 до 8 мкм в количестве 15 вес.% по отношению к порошку меди гранулометрического состава от 10 до 30 мкм, загружают в шаровую мельницу для механохимической активации, которая производится в конденсированной фазе поэтапно: в начале с разбавителем перемешивание-размол 18 часов, затем добавляют пластификатор перемешивание-размол 12 час и на третьем этапе - связующее перемешивание-размол составляет 18 часов до вязкости растекания 20 мм. Газовая фаза в шаровой мельнице для Si3N4-керамики представлена азотом. Толщина нанесенной пасты припоя известными способами составляет 25 мкм. Толщина шлифованной подложки Si3N4-керамики 0,32 мм, пасту наносят поэтапно на обе стороны. Пару отожженных листов бескислородной меди толщиной 1,0 мм совмещают с подложкой Si3N4-керамики с двух сторон и устанавливают в кондуктор. Кондуктор заполняют керамическими сборками с графитовыми прокладками и придавливают статической нагрузкой. Кондуктор устанавливают в садку камеры вакуумной печи. Термообработку производят при остаточном давлении 1⋅10-5 тор. Скорость подъема температуры при термообработке спеканием 20°С/мин., температура спекания 1070°С, скорость охлаждения 10°С/мин. под вакуумом вместе с печью с выдержкой при (920°С) 20 мин. В процессе выдержек при остывании активный компонент взаимодействует с поверхностью Si3N4-керамики производя финишную очистку поверхности с образованием новой фазы в виде химических соединений нитрида и силицида титана. Кроме того, активная присадка образует интерметаллиды с листовой и порошковой медью, при этом образованные продукты разной природы в ходе термообработки перераспределяются в припое, агломерируются в частицы одного происхождения по составу размером от 10 до 50 нм отстоящие друг от друга в диапазоне расстояний от 100 до 500 нм, в зависимости от времени выдержки при термической обработке спеканием. Эти частицы выполняют роль упрочняющих присадок, что положительно отражается на результатах испытаний термоциклированием платы, объемное сопротивление, измеренное терраометром Е6-13А, составило более 13 МОм.

ТЕХНИЧЕСКИЙ РЕЗУЛЬТАТ ТЕРМОЦИКЛИРОВАНИЯ ИКРИТЕРИЙ ВЫДЕРЖАВШИХ ИСПЫТАНИЯ МЕДНО-КЕРАМИЧЕСКИХ ПЛАТ

Условия термоциклирования в климатической камере:

- количество циклов с выдержкой при - 40°С 30 минут и повышение до 25°С, с высокотемпературной выдержкой при 200°С 30 минут и снижение до 25°С;

- медно-керамическая плата на основе AlN - 100 циклов

- медно-керамическая плата на основе Al2O3 - 200 циклов;

- медно-керамическая плата на основе Si3N4 - 1000 циклов;

- медно-керамическая плата на основе SiC - 100 циклов;

- атмосферное давление воздуха, влажность 40%;

- критерий оценки - понижение исходного сопротивления на 15%.

- подготовка образцов для испытаний включала:

- разделение плат на фрагменты одного типоразмера,

- обработку торцов раствором треххлористого железа после обезжиривания.

- промывка от следов травителя в бидистилированной воде,

- сушка в вакуумном термостате при 200°С до постоянного веса,

- измерения объемного сопротивления выполнялись в измерительной ячейке при температуре 200°С и напряжении 100 В.

Термоциклирование медно-керамических плат при ускоренном испытании в климатической камере, результат:

- при отсутствии условий формирования дисперсионно-упрочняющих частиц как центров кристаллизации, т.е. факторов влияния: скорости снижения температуры и временных интервалов выдержек не удовлетворяет технико-экономическим и эксплуатационным требованиям по выходу годных изделий. Брак составляет от 50 до 60% в зависимости от используемых диэлектрических компонентов платы в ряду: SiC(V), Si3N4, Al2O3, AlN. При этом используемые активные модифицирующие присадки и их комбинации: Ti, Mo, Та, Zr, V, Nb, Ва, Si, В не оказывают существенного влияния на выход годных.

- термоциклирование медно-керамических плат при ускоренном испытании в климатической камере при создании условий формирования дисперсионно-упрочняющих частиц как центров кристаллизации, т.е. факторов влияния: скорости снижения температуры и временных интервалов выдержек в технико-экономическом и эксплуатационном отношении существенно повышает выход годных изделий. Брак составляет от 5 до 12% в ряду: SiC(V), Si3N4, Al2O3, AlN. При этом используемые активные модифицирующие присадки и их комбинации: Ti, Mo, Та, Zr, V, Nb, Ва, Si, В не оказывают явного влияния на выход годных, при выборе активных присадок руководствуются экономическими соображениями по себестоимости. Существенные отличий предполагаемого изобретения повышает надежность медно-керамических плат. Вклад факторов существенных признаков в повышение эксплуатационных характеристик по результатам ускоренных испытаний свидетельствует:

- остаточный углерод после температурных выдержек (для формирования дисперсно-упрочняющих присадок) компонентов: связующих, разбавителей-смачивателей и пластификаторов связывается с активными металлами в соединения и последние не уменьшают объемного сопротивления диэлектрика медно-керамической платы и ее механических характеристик, обусловленных протяженными дефектами;

- активные присадки после температурных выдержек, финишно очищая поверхность диэлектриков, формируют химические наноструктурные по размерам частиц соединения дисперсно-упрочняющие медный сплав;

- активные присадки после температурных выдержек взаимодействуя с порошком меди и поверхностью медных листов очищают поверхность и образуют интерметаллиды, выполняющие функции дисперсно-упрочняющих присадок в сплаве, увеличение времени выдержки приводит к увеличению размеров наночастиц новой фазы выше критической и не способствуют эффективности в плане упрочняющих свойств;

- диффузионное распределение дисперсно-упрочняющих частиц зависит от временного интервала температурной выдержки в процессе охлаждения под вакуумом камере спекания;

- скорость подъема и снижения температуры обеспечивают исключение механической деформации сопрягаемых слоев медным сплавом и закалку дисперсно-упрочняющей фазы на наноразмерном уровне.

ПРОМЕЖУТОЧНЫЕ РЕЗУЛЬТАТЫ БОЛЕЕ РАННЕГО ТЕСТИРОВАНИЯ МЕДНО-КЕРАМИЧЕСКИХ ПЛАТ НА AlN-КЕРАМИКЕ СТОРОННЕЙ ОРГАНИЗАЦИЕЙ

Федеральное государственное автономное образовательное учреждение высшего образования «Белгородский государственный национальный исследовательский университет» (НИУ «БелГУ») Центр коллективного пользования научным оборудованием БелГУ «Диагностика структуры и свойств наноматериалов» 308034, г. Белгород, ул. Королева 2а, тел.\факс (4722) 58-54-15

УТВЕРЖДАЮ

руководитель ЦКП НИУ «БелГУ»

О.Н. Иванов

подпись расшифровка подписи

ОТЧЕТ

о проведении испытаний в условиях переменных высоких и низких температур образцов медных пластин

№4-2017 от 12 марта 2017 г.

Заказчик: Шайдуллин Рафаиль Исмагильевич

Получатель работ: Шайдуллин Рафаиль Исмагильевич

Цель исследования согласно ТЗ: провести испытания устойчивости образцов к разрушению в условиях переменных высоких и низких температур. Оператор:

H. с. ЦКП НИУ «БелГУ» М.С. Прозорова Белгород 2017

Введение

Климатическая камера для испытаний в условиях переменных высоких и низких температур и влажности КХТВ-1-005 - Камера является универсальной и позволяет пользователям управлять температурой (в диапазоне от -70 до +150°С), влажностью (от 20 до 98%). Скорость набора температуры - 1-3°С/мин, скорость сброса 0.7-1°С/мин. Точность поддержания относительной влажности ±2.5% RH. Рабочий размер камеры 1000×1000×1000 мм. В камере поддерживается температура и влажность по всему объему, что позволяет испытывать крупногабаритные образцы (мах. размер 800×800×800 мм). Камера изготовлена в исполнении УХЛ 4.2 по ГОСТ 15150-69. Термоциклические испытания и результат

Для испытания были предоставлены экспериментальные образцы размерами 37*42 мм - 2 шт.

Испытания в условиях переменных высоких и низких температур были проведены по следующей схеме:

1. Загрузка образцов в камеру при температуре +23°С и влажности 40%

2. Поднятие температуры внутри камеры до 140°С за 2 часа. При поднятии температуры экспериментальные образы проходил через точку тропической влажности (70-96%) при температуре 35-55°С.

3. Выдерживание экспериментальных образцов при температуре 140±3°С и влажности 40±1% в течении часа.

4. Снижение температуры внутри камеры до - 65°С и влажности 40% за 2 часа. При снижении температуры экспериментальные образцы проходили через точку росы при температуре 12-10°С.

5. Выдерживание экспериментальных образцов при температуре -60±3°С и влажности 40±1% в течении часа.

Повторение пунктов 2-5 в количестве равном 1000 циклов.

Через 30, 50, 100, 200, 400, 600, 800 были проведены остановки цикла с целью контролирования состояния экспериментальных образцов. Цикл останавливали при температуре внутри камеры равной +23°С и влажности 40%. После контрольной остановки запуск цикла осуществляли с пункта 1.

В результате проведенных испытаний состояние образцов можно оценить как хорошее. Целостность образцов не нарушена. Можно наблюдать незначительные изменения поверхности экспериментальных образцов, не влияющие на его работоспособность в условиях переменных высоких и низких температур.

ЛИТЕРАТУРА

1. JP2003283064A «Керамическая печатная плата и способ ее производства».

2. SU470382 А1 «Припой для пайки керамики с металлом».

3. SU449791 А1 «Припой для пайки керамики с металлом».

4. SU 359115 А1 «Металлокерамический припой для пайки керамики с металлом». 5. http://d99912202.samgtu.ru/sites/d99912202.samgtu.ru/files/diss_kuzina_new.pdf

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ДИСПЕРСНО-УПРОЧНЕННЫХ МАТЕРИАЛОВ НА ОСНОВЕ МЕДИ | 1997 |

|

RU2116370C1 |

| Способ пайки деталей из керамики со сталью | 2022 |

|

RU2812167C1 |

| Способ изготовления структурно-градиентных и дисперсно-упрочненных порошковых материалов (варианты) | 2019 |

|

RU2725457C1 |

| Способ вакуумноплотной пайки керамики с металлами и неметаллами | 2019 |

|

RU2722294C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЖАРОПРОЧНЫХ И ЖАРОСТОЙКИХ ДИСПЕРСНО-УПРОЧНЕННЫХ ИЗДЕЛИЙ НА ОСНОВЕ МЕДИ | 1997 |

|

RU2117063C1 |

| Металлокерамический композит на основе серебра для селективных кислородных мембран и способ его получения | 2020 |

|

RU2751917C1 |

| Способ получения порошка гафната диспрозия для поглощающих элементов ядерного реактора | 2016 |

|

RU2679822C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МИКРОСХЕМ | 2008 |

|

RU2384027C2 |

| Способ изготовления керамических плат для СВЧ монолитных интегральных схем | 2022 |

|

RU2803667C1 |

| НАНОКРИСТАЛЛИЧЕСКИЕ СПЕЧЕННЫЕ ТЕЛА НА ОСНОВЕ АЛЬФА-ОКСИДА АЛЮМИНИЯ, СПОСОБ ИХ ИЗГОТОВЛЕНИЯ, А ТАКЖЕ ПРИМЕНЕНИЕ | 2006 |

|

RU2383638C2 |

Изобретение к области технологии производства компонентов микроэлектроники. Способ приготовления и термообработки дисперсно-упрочненных композиций паст для медно-керамических нитридных, оксидных и карбидных плат силовой электроники включает приготовление пасты и термообработку, при этом порошки меди и активной присадки перемешивают в шаровой мельнице с керамическими мелющими телами для механохимической активации поверхности порошков, затем получают пастообразную композицию путем добавления в порошок разбавителя-смачивателя, пластификатора и связующего в количестве от 4 до 15 вес.%, пасту наносят толщиной от 10 до 60 мкм с двух сторон керамического материала плат толщиной от 320 до 1000 мкм, который с двух сторон сопрягают с бескислородной отожженной листовой медью толщиной от 0.3 до 1,0 мм, затем формируют упрочняющую присадку из образующейся фазы химических соединений соответствующих керамическому материалу плат и интерметаллидов с листовой и порошковой медью, агломерирующихся в частицы размером от 10 до 50 нм, отстоящие друг от друга в диапазоне расстояний от 100 до 500 нм, путем термообработки при остаточном давлении от 1⋅10-4 до 1⋅10-5 мм рт.ст. и варьируемом времени термообработки. Изобретение обеспечивает формирование медно-керамических плат высокой надежности с низкой электропроводность диэлектрической керамики, с хорошей теплопроводность и высокой механической прочностью. 9 з.п. ф-лы, 1 табл., 6 пр.

1. Способ приготовления и термообработки дисперсно-упрочненных композиций паст для медно-керамических нитридных, оксидных и карбидных плат силовой электроники, включающий приготовление пасты и термообработку, отличающийся тем, что порошки меди и активной присадки перемешивают в шаровой мельнице с керамическими мелющими телами для механохимической активации поверхности порошков, затем получают пастообразную композицию путем добавления в порошок разбавителя-смачивателя, пластификатора и связующего в количестве от 4 до 15 вес.%, пасту наносят толщиной от 10 до 60 мкм с двух сторон керамического материала плат толщиной от 320 до 1000 мкм, который с двух сторон сопрягают с бескислородной отожженной листовой медью толщиной от 0,3 до 1,0 мм, затем формируют упрочняющую присадку из образующейся фазы химических соединений соответствующих керамическому материалу плат и интерметаллидов с листовой и порошковой медью, агломерирующихся в частицы размером от 10 до 50 нм, отстоящие друг от друга в диапазоне расстояний от 100 до 500 нм, путем термообработки при остаточном давлении от 1⋅10-4 до 1⋅10-5 мм рт.ст. и варьируемом времени термообработки.

2. Способ по п. 1, отличающийся тем, что в качестве активного компонента используют порошок титана гранулометрического состава от 5 до 12 мкм в количестве от 11 до 18 вес.% по отношению к порошку меди гранулометрического состава от 5 до 30 мкм, подвергшимся технологической операции механохимической активации.

3. Способ по п. 1, отличающийся тем, что в качестве активного компонента используют порошок гидрида титана гранулометрического состава от 1 до 12 мкм в количестве от 11 до 18 вес.% по отношению к порошку меди гранулометрического состава от 5 до 30 мкм, подвергшимся технологической операции механохимической активациии.

4. Способ по п. 2, отличающийся тем, что интерметаллиды переменного состава титана и меди перераспределяются и агломерируются в припое при термообработке с выдержкой в интервале времени при спекании от 0,3 до 2 часов, в интервале температур от 1070 до 850°С и выполняют функцию упрочняющей присадки.

5. Способ по любому из пп. 1, 2, отличающийся тем, что толщина нанесенной пасты припоя составляет от 10 до 25 мкм в зависимости от толщины сопрягаемых материалов медно-керамической платы.

6. Способ по любому из пп. 1, 2, отличающийся тем, что в качестве активных присадок используют порошки, прошедшие механохимическую активацию, из ряда: Мо, Та, Zr, V, Nb того же гранулометрического состава и концентрации, что и титан.

7. Способ по любому из пп. 1, 2, отличающийся тем, что в качестве активных присадок используют порошки, прошедшие механохимическую активацию, из ряда: Ва, Si, В того же гранулометрического состава и концентрации, что и титан.

8. Способ по любому из пп. 1-3, 7, отличающийся тем, что механохимическую активацию производят поэтапно: на первом этапе с разбавителем (от 1 до 24 часов), затем добавляют пластификатор (от 1 до 12 часов) и на третьем этапе - связующее до вязкости растекания от 13 до 25 мм, перемешивание составляет от 1 до 24 часов, при этом над конденсированной фазой в шаровой мельнице газовую среду выбирают соответственно для нитридной, оксидной и карбидной керамик из ряда: газообразный азот, аргон, восстановительный газ моноокиси углерода.

9. Способ по любому из пп. 1-5, 7, 8, отличающийся тем, что скорость подъема температуры при термообработке спеканием - от 5 до 20°С/мин, скорость охлаждения под вакуумом вместе с печью между выдержками от 2 до 20°С/мин в зависимости от толщины, линейных размеров керамической подложки и массы тела механически уплотняющей стопки металлокерамических плат.

10. Способ по любому из пп. 1-9, отличающийся тем, что используют высокоомные керамические подложки карбида кремния, легированные ванадием.

| КУЗИНА А.А | |||

| ПРИМЕНЕНИЕ КЕРАМИЧЕСКИХ НАНОПОРОШКОВ АЗИДНОЙ ТЕХНОЛОГИИ СВС ДЛЯ АРМИРОВАНИЯ АЛЮМОМАТРИЧНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ, Диссертация на соискание ученой степени кандидата технических наук, Самара - 2021, с.60-65 | |||

| Способ изготовления микрополосковых плат СВЧ-диапазона с переходными металлизированными отверстиями на основе микроволновых диэлектрических подложек, изготовленных из высокочастотных керамических материалов с высокой диэлектрической проницаемостью | 2022 |

|

RU2806799C1 |

| МЕТАЛЛИЗИРОВАННАЯ КЕРАМИЧЕСКАЯ ПОДЛОЖКА ДЛЯ ЭЛЕКТРОННЫХ СИЛОВЫХ МОДУЛЕЙ И СПОСОБ МЕТАЛЛИЗАЦИИ КЕРАМИКИ | 2011 |

|

RU2490237C2 |

| СПОСОБ РАЗРАБОТКИ МОЩНЫХ ПОЛОГИХ И НАКЛОННЫХ ПЛАСТОВ УГЛЯ | 0 |

|

SU193413A1 |

| Способ металлизации керамических плат | 1990 |

|

SU1813764A1 |

| WO 2020105734 A1, | |||

Авторы

Даты

2025-01-24—Публикация

2024-04-01—Подача