Изобретение относится к изготовлению деталей на основе пайки керамики со сталью, используемых в промышленном производстве.

Известен способ вакуум-плотного соединения керамики с металлами, согласно которому сначала осуществляют металлизацию керамического изделия путем нанесения металлизированного слоя и последующего его спекания (операцию повторяют дважды), а затем металлизированное керамическое изделие подвергают никелированию, сначала химическому, а затем электролитическому, а пайку осуществляют медно-серебряным припоем (патент Франция №2217290 «Способ соединения металлического и керамического изделия пайкой», опубликованный 11.10.1974, МПК В23К 1/19).

Недостатками этого способа является сложная технология нанесения металлизированного покрытия на керамику, включающая нанесение металлизационной пасты и ее выжигание, дополнительные операции химического, а затем электрохимического нанесения никеля.

Из уровня техники известен способ пайки керамики с металлами и неметаллами (патент РФ №2336980 С2, МПК В23К 1/00, опубликованный 10.04.2008), в котором между соединяемыми поверхностями размещают припой в виде сплава эвтектического состава медь-титан с добавкой легкоплавких металлов олово, индий. Нагревают в вакууме до температуры плавления припоя и охлаждают. На паяный шов наносят состав, содержащий пентаборат лития. Производят повторный нагрев в вакууме до температуры не менее 850°С с выдержкой не менее 2 минут и последующим охлаждением до комнатной температуры

Недостатком данного способа является применение припоя с большим содержанием карбидообразующего металла, такого как титан.

Расплавленный припой, содержащий титан, хорошо смачивает керамику, однако при взаимодействии с последней они образуют хрупкие интерметаллиды, что приводит к образованию микротрещин в паяном шве, а, следовательно, к низкой герметичности (1×10-5 Пам3/с) паяного шва. Этот способ пайки позволяет достигать герметичности, но она является недостаточной величиной для некоторых электровакуумных приборов. Кроме этого, полученная герметизирующая стекловидная аморфная пленка сама является достаточно хрупкой, что приводит к потере герметичности при цикличных тепловых нагрузках за счет разности температурных коэффициентов линейного расширения (КТЛР) материалов шва.

Известен способ получения многослойных металлокерамических соединений лазерной пайкой (Виноградов Б.А., Мещерякова Г.П., Кудрявцев А.О. // Механика композиционных материалов и конструкций. -2008. - №2. - С. 250-268). В этом способе в качестве припоя используются титан, ковар (29НК), медь и припой ПОС-61, а плавление припоя осуществляется за счет энергии лазерного луча. В этом способе собственно пайке предшествует операция металлизации керамики титаном или медью, осуществляемая соответственно вакуумным испарением или электрохимическим осаждением. Наличие этой операции увеличивает общую продолжительность изготовления металлокерамического соединения и к тому же, имеющийся титан в паяном шве, способствует образованию хрупкой фазы.

Известен способ изготовления герметичных металлокерамических узлов (Патент РФ на изобретение №2099312, опубликованный 20.12.1997). Способ включает операцию металлизации керамики путем нанесения на нее титана и операцию покрытия металлической детали гальваническим никелем. Затем детали собираются соосно, причем в место сопряжения деталей вкладывается припой на основе меди и серебра, после чего припой расплавляется лучом лазера. Несмотря на то, что пайка проводится без применения вакуумных камер, наличие нескольких операций, производимых в различных установках, приводит к заметному возрастанию продолжительности всей технологической цепочки изготовления металлокерамического соединения. Кроме того, для предотвращения окисления припоя требуется его защита флюсом, что создает определенные проблемы с точки зрения безопасности персонала

Наиболее близким по технической сущности к предлагаемому изобретению является способ получения конусного охватывающего соединения алюмооксидной керамики с металлом (Патент РФ №2029753). В указанном способе последовательно реализуются несколько операций, первая из которых - металлизация керамики, заключающаяся в нанесении титана на керамику. Вторая операция - сборка керамика-металл с размещенным между ними медно- серебряного припоя. Третья операция - пайка с использованием лазерного луча в качестве источника нагрева. Серебро и медь, содержащиеся в припое, обусловливают необходимость нагрева соединяемых деталей до температур не менее 850°С. Наличие титана вызывает хрупкость и появление микротрещин. Это обстоятельство ограничивает скорость нагрева и охлаждения и тем самым увеличивает время, затрачиваемое на создание металлокерамического соединения. Помимо этого, для получения однородной металлизации механическим втиранием требуется тщательная подготовка кромки керамической детали. Это также влияет на общую продолжительность реализации технологии соединения.

Технический результат, достигаемый при осуществлении изобретения, заключается в обеспечении однородности паяного соединения.

Для достижения технического результата при пайке деталей из керамики со сталью осуществляют следующие операции в изложенной последовательности:

Подготавливают детали из керамики и стали: удаляют загрязнения с поверхности детали из керамики. Деталь из керамики перед пайкой нагревают в вакууме до 850°C с выдержкой 15 минут. Удаляют с поверхности детали из стали загрязнения и окислы. Затем наносят никель гальваническим способом толщиной 5-7 мкм. После чего размещают между деталями медно-серебряный припой толщиной 8-10 мкм. Осуществляют пайку собранной детали из керамики и стали в вакууме под давлением при температуре 820°С - 830°С, в течение 2-3 минут. Затем ступенчато охлаждают вместе с печью до Т=200°С и далее - на воздухе.

В процессе нагрева деталей из керамики со сталью при температуре 750°С может быть осуществлена выдержка в течение 15-17 минут. При охлаждении детали после пайки до Т=740°С может быть сделана выдержка в течение 10-12 мин.

Известно, что на поверхности деталей после механической обработки присутствуют различного вида загрязнения и одновременно существуют окислы на поверхности стали. Их присутствие препятствует обеспечению качественной пайки. В связи с чем необходимо протереть деталь из керамики ветошью, смоченной в уайт-спирите. Затем протереть чистой металлической (железный ворс) щеткой, после чего вновь протереть ветошью, смоченной в уайт-спирите.

Для удаления загрязнений и окислов со стальной детали в производстве применяют обработку поверхностей с помощью гальванического способа, имеющего широкое применение в производстве. Для удаления окисной пленки можно применять анодное травление. Осуществляют его в 10% - ном водном растворе серной кислоты при плотности тока 10- 20 А/дм2 в течение 2-10 минут при комнатной температуре. В качестве катодов применяют свинцовые пластины.

Известно, что в процессе нагрева движущейся силой является избыточная поверхностная энергия пористой керамики, проявляющаяся в поверхностном натяжении и капиллярности пор.

Поводом к изменению характеристик, происходящих при предварительном нагреве керамики, является проявление разнообразных процессов в поверхностном ее слое и порах включая: снижение твердости и прочности, выгорание органических веществ; термическое разложение кристаллических соединений, изменение структурообразования, плавление отдельных легкоплавких составляющих, снижение концентраций внутренних напряжений в локальных местах и другие. Таким образом происходит дополнительная очистка пор керамики.

В процессе пайки медно - серебряным припоем (температура образования жидкой эвтектики 779°С припой взаимодействует с никелевым покрытием на стали.

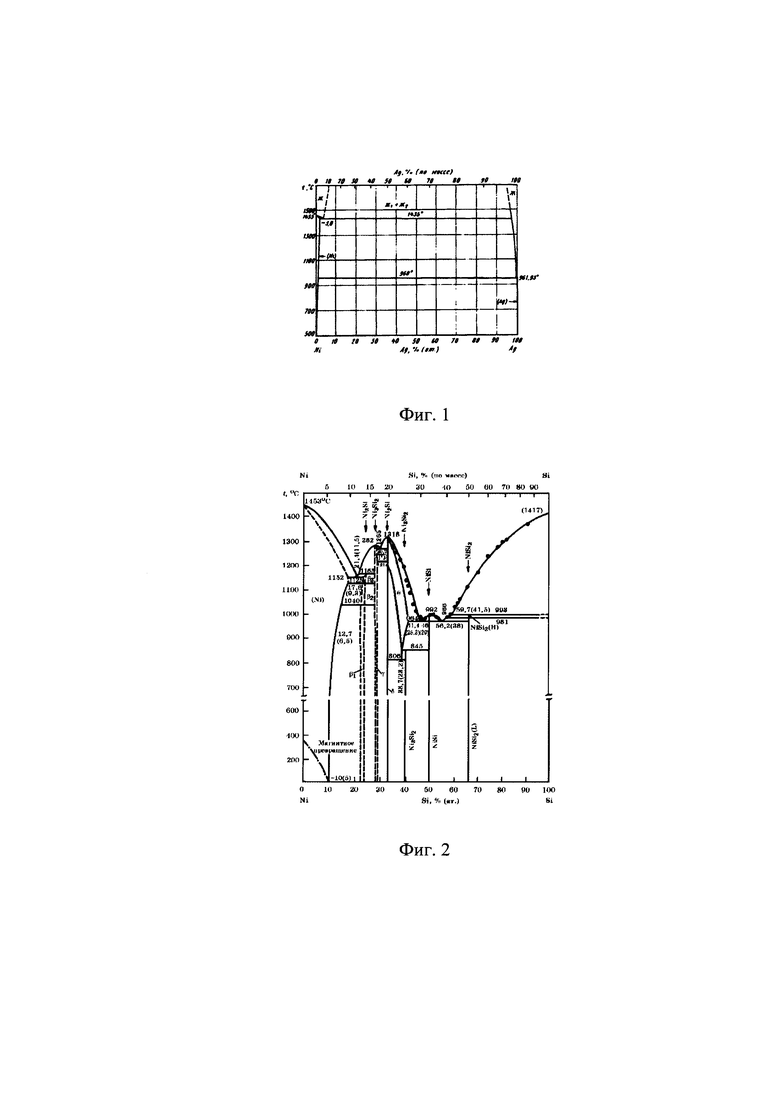

Серебро с никелем ограниченно растворимы друг в друге в жидком состоянии, на фиг. 1 представлена диаграмма состояния Ni - Ag. Монотектическая температура равна 1435°С. Максимальная растворимость Ni в Ag соответствует 0,102% (ат.).

Из приведенных данных толщину никелевого покрытия на стали устанавливали 5-7 мкм. При появлении жидкого медно-серебряного припоя происходит процесс избирательного взаимодействия меди -элемента припоя с покрытием - никелем на стали. Известно, что медь с никелем имеют большое сродство. В результате их взаимодействия и давления на паяемые детали, образуется между ними твердый раствор медь - никель, а в середине его вкрапления эвтектики медь - серебро - никель. Поскольку серебро имеет малую растворимость с медью и никелем поэтому в жидком состоянии серебро в основном заполняет керамику. А в твердой фазе при охлаждении деталей паяный шов (кристаллизованном виде) состоит преимущественно из никеля и меди с вкраплениями между ними серебра.

Пористость в керамике является насосом, втягивающим в себя серебро с вкраплениями медь - никель. Таким образом, заполненные поры расплавом припоя совместно с никелем, образуют легкое покрытие на керамике, являющееся основанием для образования паяного шва между керамикой и сталью. Кроме того, чтобы спрогнозировать начальный результат взаимодействующей пары, использовали теорию химической связи. Необходимость в этом вызвана тем, что именно на стадии плавления припоя уже происходит перегруппировка атомов с перекрытием орбиталей валентных электронов керамики, стали и расплава припоя.

Следовательно, в этот начальный момент процесса взаимодействия твердых тел с жидким припоем при определенных условиях возможно образование химических соединений на их границе.

Из анализа диаграмм состояния никеля, меди и серебра следует, что никель с медью обладают большим сродством (они образуют неограниченные твердые растворы). Эти элементы вступают во взаимодействие непосредственно после появления жидкой фазы. Тогда как серебро в силу малого сродства с никелем и незначительного с медью остается на втором плане, способствуя образованию лишь жидкой фазы припоя.

Кратковременная выдержка при пайке позволяет с одной стороны участвовать никелю во взаимодействии с медью, а с другой - взаимодействовать никелю с кремнием - элементом керамики, на фиг. 2 представлена диаграмма равновесного состояния системы Ni-Si.

Очевидно, что при таком соприкосновении частиц большое значение приобретают ван-дер-ваальсовы силы и силы поверхностного натяжения, значение которых существенно для малых пор и частиц (<10 мкм) и эквивалентно капиллярному давлению. Возможен здесь и механизм поверхностной диффузии. Движущие силы создаются в основном избыточной поверхностной энергией в системе, что вызывает перемещение частиц никеля, меди и серебра внутрь керамики под влиянием капиллярных сил, которые скользят по формирующимся границам пор и зерен, а также вследствие объемной их диффузии в керамику за счет наличия в ее структуре несовершенств. Механизм объемной диффузии определяется разницей концентрации вакансий, создающих возможность диффузии ионов в решетке и через границу контакта между частицами.

Об оптимальности решения указанной технической проблемы и достижения технического результата при пайке деталей из керамики со сталью свидетельствует следующий пример.

Перед сборкой с поверхности детали из керамики удаляли загрязнения протиркой уайт-спиритом. Затем осуществляли нагрев детали из керамики в печи до температуры 850°C с выдержкой при ней в течение 15 минут в вакууме. Охлаждение детали из керамики до комнатной температуры вместе с печью.

Удаление с поверхности детали из стали загрязнений, окисной пленки и нанесение никеля осуществляли гальваническим способом. После этого собирали детали из керамики и стали (плоские размером 40×40 мм с установленным между ними фольгой медно- серебряного припоя - ПСР 72 толщиной 8-10 мкм. Пайку собранных деталей из керамики и стали осуществляли при температуре 820°С, время выдержки 2 минуты. В процессе нагрева при температуре 750°С осуществляли выдержку в течение 15 минут. Пайку проводили под давлением. Среда вакуум. Охлаждение осуществляли до Т=200°С вместе с печью, далее на воздухе. При охлаждении делали выдержку при Т=740°С в течение 10-12 мин. При контроле паяных деталей из керамики и стали поры в паяном шве отсутствовали.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ пайки деталей из разнородных металлов | 2024 |

|

RU2840136C1 |

| Способ вакуумноплотной пайки керамики с металлами и неметаллами | 2019 |

|

RU2722294C1 |

| СПОСОБ ПАЙКИ КЕРАМИКИ С МЕТАЛЛАМИ И НЕМЕТАЛЛАМИ | 2006 |

|

RU2336980C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОГО ОСНОВАНИЯ С ТОНКОПЛЁНОЧНЫМИ МИКРОПОЛОСКОВЫМИ ЭЛЕМЕНТАМИ | 2019 |

|

RU2732485C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГЕРМЕТИЧНОГО МЕТАЛЛОКЕРАМИЧЕСКОГО СПАЯ С ПОМОЩЬЮ КОМПЕНСИРУЮЩЕГО ЭЛЕМЕНТА | 2010 |

|

RU2455263C2 |

| Способ пайки двухслойных паяных конструкций | 2017 |

|

RU2680117C2 |

| СПОСОБ ПАЙКИ ИЗДЕЛИЙ (ВАРИАНТЫ) | 1996 |

|

RU2101148C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБЧАТОГО СОЕДИНЕНИЯ АЛЮМООКСИДНОЙ КЕРАМИКИ С МЕТАЛЛОМ | 2012 |

|

RU2515722C2 |

| СПОСОБ ПАЙКИ ИЗДЕЛИЙ | 1995 |

|

RU2104840C1 |

| ПАЙКИ ЭЛЕКТРОВАКУУМНЫХ ИЗДЕЛИЙ | 1971 |

|

SU312709A1 |

Изобретение относится к изготовлению паяной конструкции из керамики со сталью. При подготовке деталей к пайке керамическую деталь нагревают в вакууме до 850°C с выдержкой 15 минут и охлаждают вместе с печью до комнатной температуры. Со стальной детали удаляют загрязнения и окислы и наносят на нее гальваническим методом слой никеля толщиной 5-7 мкм. Размещают между деталями медно-серебряный припой толщиной 8-10 мкм и осуществляют их пайку в вакууме под давлением при температуре 820-830°С в течение 2-3 минут. Проводят ступенчатое охлаждение вместе с печью до 200°С и далее на воздухе. В процессе нагрева деталей под пайку при температуре 750°С осуществляют выдержку в течение 15-17 минут, а в процессе охлаждения после пайки при Т=740°С осуществляют выдержку в течение 10-12 минут. Способ обеспечивает получение однородного паяного соединения. 2 ил.

Способ пайки деталей из керамики и стали, включающий подготовку деталей, их сборку и пайку, отличающийся тем, что при подготовке деталей керамическую деталь нагревают в вакууме до 850°C с выдержкой 15 минут и охлаждают вместе с печью до комнатной температуры, а со стальной детали удаляют загрязнения и окислы и наносят на нее гальваническим методом слой никеля толщиной 5-7 мкм, после чего размещают между деталями медно-серебряный припой толщиной 8-10 мкм и осуществляют их пайку в вакууме под давлением при температуре 820-830°С в течение 2-3 минут, затем ступенчато охлаждают вместе с печью до 200°С и далее на воздухе, при этом в процессе нагрева деталей под пайку при температуре 750°С осуществляют выдержку в течение 15-17 минут, а в процессе охлаждения после пайки при Т=740°С осуществляют выдержку в течение 10-12 минут.

| СПОСОБ ПОЛУЧЕНИЯ КОНУСНОГО ОХВАТЫВАЮЩЕГО СОЕДИНЕНИЯ АЛЮМООКСИДНОЙ КЕРАМИКИ С МЕТАЛЛОМ | 1992 |

|

RU2029753C1 |

| RU 1716925 С, 09.01.1995 | |||

| Способ вакуумноплотной пайки керамики с металлами и неметаллами | 2019 |

|

RU2722294C1 |

| Способ пайки металла с керамикой | 1989 |

|

SU1694358A1 |

| ПОДВЕСНОЕ КОНВЕЙЕРНОЕ УСТРОЙСТВО | 2005 |

|

RU2359851C2 |

Авторы

Даты

2024-01-24—Публикация

2022-12-08—Подача