Изобретение относится к порошковой металлургии, в частности, к способу изготовления дисперсно-упрочненных изделий на основе меди с высокой температурой рекристаллизации, которые могут быть использованы в сварочном производстве в виде электродов контактной сварки, токоподводящих наконечников для сварки проволочным электродом в среде защитных газов, а также в двигателестроении в виде теплонапряженных и антифрикционных деталей, например, направляющих втулок клапанов, седел клапанов, втулок шатунов и т.п.

Вышеуказанные изделия работают, прежде всего, при воздействии высоких нагрузок и температур от 400 до 900oC. Кроме того, они также подвергаются интенсивному абразивному износу.

В этих условиях материалы, из которых изготовлены эти изделия, должны обладать высокими физико-механическими характеристиками, в первую очередь, жаропрочностью и жаростойкостью, а также антифрикционными свойствами.

Характеристикой, обобщающей одновременно показатели жаропрочности и жаростойкости, может служить температура рекристаллизации материала.

Антифрикционные свойства определяются по параметрам износа изделий из материалов при их контакте с контртелом.

Конечная же оценка пригодности того или иного изделия дается на основании данных, полученных при их ресурсных испытаниях.

Известны способы получения жаропрочных и жаростойких изделий, основанные на традиционных методах порошковой металлургии [1].

Например, материалы КМК-Б20, КМК-Б21, КМК-Б23 и другие, из которых изготавливают изделия, работающие в условиях абразивного износа при воздействии высоких нагрузок и температур и имеющие температуру рекристаллизации 1000oC, получают путем смешивания порошков вольфрама, никеля и меди, прессования смеси и спекания полученной заготовки или пропиткой спеченного вольфрамоникелевого каркаса расплавленной медью.

Однако, указанные изделия имеют очень высокую стоимость, обусловленную в основном применением для их изготовления дорогого и дефицитного вольфрама. Сам технологический процесс также достаточно сложен и дорог, поскольку требует применения защитных сред при спекании.

Для повышения температуры рекристаллизации и, как следствие, жаропрочности и жаростойкости изделий широко применяют дисперсное упрочнение меди, осуществляемое различными способами, наиболее простым из которых является механическое смешивание порошков меди (матрицы) и фазы - упрочнителя необходимой дисперсности с последующей термодеформационной обработкой смеси.

Например, известен способ [2, 3], осуществляемый в лабораторных условиях и состоящий в смешивании порошков меди и оксидов Al2O3 и SiO2 с содержанием их до 12% об. %, гидростатическом холодном прессовании порошковой смеси, спекании прессовки при 500 и 1000oC и последующем горячем прессовании (экструзии) при 760oC. Причем в [2] используют порошки фазы - упрочнителя различной зернистости. При введении порошка Al2O3 с размером частиц 10 мкм температура рекристаллизации меди была поднята до 400oC, а использование порошка размером 0,3 мкм позволило увеличить температуру рекристаллизации материала до 700oC. В [2] на основе лабораторных исследований показано, что наиболее благоприятные условия для дисперсного упрочнения создаются при зернистости порошка меди 1-5 мкм и порошка фазы - упрочнителя (например, Al2O3 размером 0,01-0,03 мкм при ее содержании в меди в пределах 5-12 об.%. Содержания фазы - упрочнителя более 12 об.% ухудшают ее распределение в матрице, что приводит к коагуляции частиц упрочняющей фазы во время термообработки при получении изделий или эксплуатации их при повышенных температурах и, как следствие этого, к снижению температуры рекристаллизации, а следовательно, жаропрочности и жаростойкости изделий.

Следует отметить также, что для предохранения содержащейся в прессовках меди от окисления и, следовательно, снижения физико-механических свойств изделий, их спекание производят в среде водорода, что предъявляет к технологическому процессу повышенные требования по технике безопасности и охране труда, которые еще более ужесточаются, если учесть, что применяемые порошки упрочняющих фаз должны иметь размеры менее 1 мкм, а это означает, что они обладают высокой пирофорностью. Стоимость таких порошков весьма высока. Все это приводит в итоге к высокой стоимости изделий. Но основным недостатком все же является невозможность получения в промышленных масштабах порошков фаз - упрочнителей с размерами 0,01- 0,03 мкм и, следовательно, достижения наиболее оптимальной структуры материала в изделиях и высоких показателей прочностных свойств, особенно при высоких температурах.

Известны способы [4], применяемые для увеличения гомогенности смеси порошков, например, методом механического усреднения, проводимого в аппаратах тонкого измельчения (аттриторах, вибромельницах, планетарных мельницах и т. п.) в режиме сухого, мокрого смешивания или в присутствии пластификатора.

Однако указанные способы не позволяют в полной мере добиться достаточной степени равномерности распределения упрочняющей фазы. Кроме того, для их осуществления так же, как и в предыдущем случае, необходимы ультратонкие порошки, получение которых само по себе является сложной и дорогостоящей задачей, а технология получения таких порошков требует усиленных мер безопасности, ибо указанные порошки в большинстве случаев пирофорны и токсичны.

Известен способ "внутреннего окисления" [5], применяемый для получения дисперсно-упрочненных изделий с равномерным распределением частиц фаз - упрочнителей размерами 0,01-0,05 мкм, который заключается в окислении порошка сплава меди и легирующего металла, например, алюминия, имеющего большое сродство к кислороду, и последующем его восстановлении. При этом медный порошок восстанавливается из оксидов меди, а легирующий металл остается в виде мелкодисперсных и равномерно распределенных частиц его оксидов, в частности Al2O3. Далее следует термодеформационная обработка - компактирование, нагрев, экструзия. Температура рекристаллизации изделий, полученных указанным методом, достигает 0,75 температуры плавления меди.

Однако для способа "внутреннего окисления" характерны длительные окислительно-восстановительные отжиги в среде соответственно кислорода и водорода, которые снижают производительность и безопасность процесса и тем самым увеличивают стоимость изделий. Кроме того, он не позволяет получать достаточно большое содержание частиц фаз - упрочнителей в изделии, что необходимо для увеличения прочностных свойств при высоких температурах. Это объясняется тем, что при содержании окисляемого элемента более 0,5 мас.%, он остается в твердом растворе или в виде соединений с медью, а выделяющиеся частицы оксидов имеют большие размеры, что существенно ухудшает свойства изделия.

Известны способы получения жаропрочных и жаростойких изделий на основе меди, применяемых в условиях повышенных температур и абразивного износа, которые предусматривают введение в исходную композицию, состоящую из порошков меди и упрочняющих фаз, например, керамических, углерода или углеродосодержащих компонентов в качестве основной добавки [6, 7]. Углерод вводят при перемешивании исходных компонентов и он, образуя на поверхности медных частиц пленку, препятствует окислению меди, способствует образованию структуры материала, обеспечивающей улучшенные свойства по сравнению с некоторыми другими материалами. Однако ввиду того, что исходные частицы порошков упрочняющих фаз имеют большие размеры, а также из-за их коагуляции при нагреве, жаропрочность и жаростойкость изделий из этого материала все-таки остаются на недостаточно высоком уровне.

Известный способ "реакционного размола" [8] позволяет получать высокие содержания фаз-упрочнителей в изделиях и включает в себя интенсивный размол смеси порошков меди и алюминия в шаровой мельнице в окислительной атмосфере, диффузионный отжиг полученных гранул при 700oC и последующий восстановительный отжиг в смеси водяного пара и водорода при их соотношении 100:1 при 700oC. Далее гранулы компактируют в брикеты вхолодную, нагревают и экструдируют в пруток или профиль.

Благодаря интенсивному измельчению и механохимической активации порошковых компонентов во время размола в шаровой мельнице значительно сокращается время протекания окислительно-восстановительных реакций по сравнению с методом "внутреннего окисления" и снижается температура, при которой они протекают. Однако несмотря на это, способ все же остается весьма сложным и дорогим, что обусловлено необходимостью в длительном размоле и сложной многоступенчатой термообработке с применением защитных атмосфер и сред со строго определенным соотношением окислителя и восстановителя.

Наиболее близким способом того же назначения к заявляемому изобретению по совокупности признаков является способ изготовления дисперсно-упрочненных изделий на основе меди, обладающих жаропрочностью и жаростойкостью, так как они предназначены для электроэрозионной обработки [9]. Способ предусматривает приготовление смеси, состоящей из порошков меди и оксида металла, в две стадии, одна из которых заключается в размоле порошка меди в аттриторе в течение 0,2-2,0 ч при отношении массы шаров к массе порошка 6:150, а другая - в приготовлении шихты, состоящей из меди, полученной на первой стадии, необработанного порошка меди и оксида алюминия. Приготовленную таким образом смесь в виде шихты подвергают холодному компактированию в брикеты, нагреванию и термодеформационной обработке (спеканию и горячей штамповке).

Этот способ достаточно длителен, требует использования инертных газов для защиты предварительно спрессованных пористых брикетов от окисления при их нагреве под термодеформационную обработку (горячую штамповку), что повышает стоимость, усложняет технологию. Кроме того, изделия, изготовленные по способу-прототипу, обладают недостаточной износостойкостью, а температура рекристаллизации таких изделий недостаточно высока.

Заявляемое изобретение решает задачу создания способа изготовления дисперсно-упрочненных изделий на основе меди с более высокими значениями температуры рекристаллизации. При этом заявляемый способ не требует применения защитной атмосферы.

Технический результат, достигаемый при использовании заявляемого способа, - упрощение технологического процесса за счет исключения из процесса применения защитной атмосферы при одновременном повышении температуры рекристаллизации изделий. Этот технический результат достигается тем, что в известном способе изготовления жаропрочных и жаростойких дисперсно-упрочненных изделий на основе меди, включающем приготовление смеси, состоящей из порошков меди и оксидов металлов, при котором используют аттритор с шарами для размола, последующее холодное компактирование в брикеты, нагревание и термодеформационную обработку, приготавливают смесь, дополнительно содержащую карбиды металлов и углерод, путем одновременного размола в аттриторе порошков меди, оксидо- и карбидообразующих элементов и углерода, взятого в количестве, превышающем не более чем на 0,5 мас.% стехиометрически необходимое его количество для полной карбидизации оксидо- и карбидообразующих элементов, в течение 60-80 мин со скоростью вращения ротора аттритора 600-700 об/мин и отношением массы мелющих шаров к массе порошковой смеси (15-25):1, холодное компактирование полученной смеси в брикеты проводят до относительной плотности 70-80%, нагревание проводят до 750-850oC с выдержкой при этой температуре 0,8-1,2 мин на каждый миллиметр диаметра брикета, а термодеформационную обработку проводят путем горячей экструзии брикетов с температуры их нагрева при коэффициенте вытяжки 10-25.

В отличие от известного способа в предлагаемом все операции проводятся в атмосфере воздуха без применения каких-либо защитных газов, причем приготовление смеси проводят только в аттриторе при введении в смесь порошков меди оксидообразующих и карбидообразующих металлов и углерода в количестве, превышающем не более чем на 0,5 мас.% стехиометрически необходимое его количество для полной карбидизации легирующих элементов, при определенном режиме обработки. Последующие операции, такие как компактирование, нагрев, термодеформационная обработка проводят также при определенных режимах, отличающихся от режимов способа-прототипа. Все это позволяет упростить и удешевить технологический процесс. Нагрев на воздухе продукта размола - гранул не приводит к окислению содержащейся в них меди, поскольку находящийся в них в свободном виде остаточный ультрадисперсный и равномерно распределенный углерод (в следствие размола в аттриторе) связывает кислород воздуха в печи с образованием газов CO и CO2. Более того, углерод при этом восстанавливает окисленную при размоле и механохимической активации медь. Образующийся при этом углекислый газ выходит из пор брикета и дополнительно препятствует попаданию в них кислорода воздуха. Кроме этого, углерод взаимодействует с легирующими элементами с образованием мелкодисперсных их карбидов.

При вышеуказанном соотношении массы мелющих шаров аттритора к массе порошковой смеси, скорости вращения ротора и времени размола получают дисперсно-упрочненную структуру материала, а размеры частиц свободного углерода после размола, как показали исследования, составляют 0,01-0,05 мкм. Причем углерод кроме вышеперечисленных имеет еще две функции: выступает в качестве дополнительной упрочняющей фазы в изделии и в качестве сухой смазки, повышая антифрикционные свойства изделия. При осуществлении размола в атмосфере воздуха кислород воздуха, несмотря на защитные функции углерода, реагирует с оксидо- и карбидообразующими элементами и образует их оксиды, которые так же, как и карбиды, дополнительно упрочняют материал.

Наличие в материале изделий одновременно разнородных упрочняющих фаз (оксидов, карбидов и углерода) существенно уменьшает их склонность к коагуляции (по сравнению с материалом изделий, полученных по способу-прототипу, в котором содержится лишь одна однородная фаза-упрочнитель), что препятствует разупрочнению изделий при высоких температурах.

Совокупность всех признаков, составляющих сущность изобретения, обеспечивает вышеперечисленные свойства в изделиях, позволяет получить изделия с высокими значениями температуры рекристаллизации.

Пример 1. По способу-прототипу были изготовлены дисперсно-упрочненные изделия - горячепрессованные прутки, содержащие медь и 5,2 мас.% оксида алюминия.

Также по заявляемому способу были изготовлены дисперсно-упрочненные изделия - горячепрессованные прутки содержащие: Ti - 4,0 мас.%, C - 1,2 мас. %, Cu - остальное.

Здесь количество углерода превышало стехиометрически необходимое количество на 0,2 мас.%. При этом варьировались следующие параметры технологического процесса заявляемого способа:

при размоле и механохимической активации порошковой смеси - время размола τг = 20 - 120 мин, скорость вращения ротора аттритора Wр = 400 - 900 об/мин, отношение массы мелющих шаров к массе порошковой смеси mш/mп = 5:1 - 30:1;

при холодном компактировании гранул - давление прессования P = 200-800 МПа;

при нагреве брикетов под экструзию - время нагрева τв = 0 - 2 мин/мм;

температура нагрева брикетов TБ = 700-900oC;

при горячей экструзии брикетов - коэффициент вытяжки μ = 5 - 30.

Материалы изготовленных изделий были подвергнуты испытаниям по ISO 5182, в результате которых определялась их температура рекристаллизации.

При этом температура рекристаллизации материала изделий, полученных по способу-прототипу, составила 610oC.

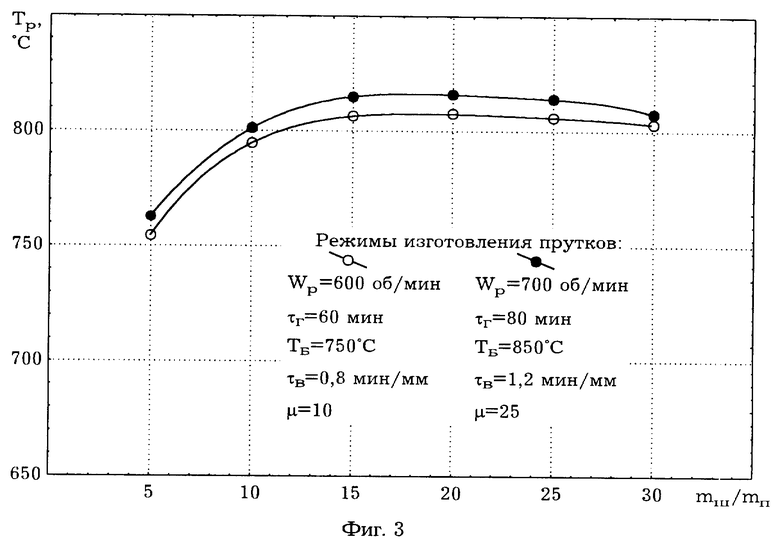

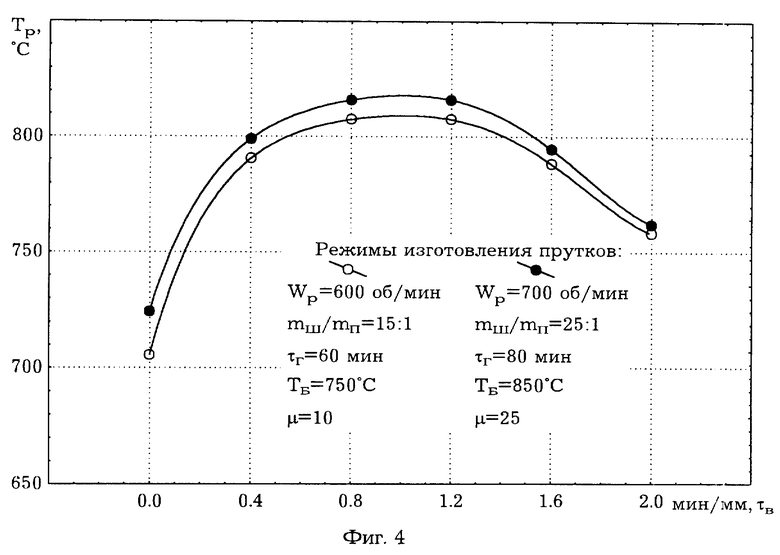

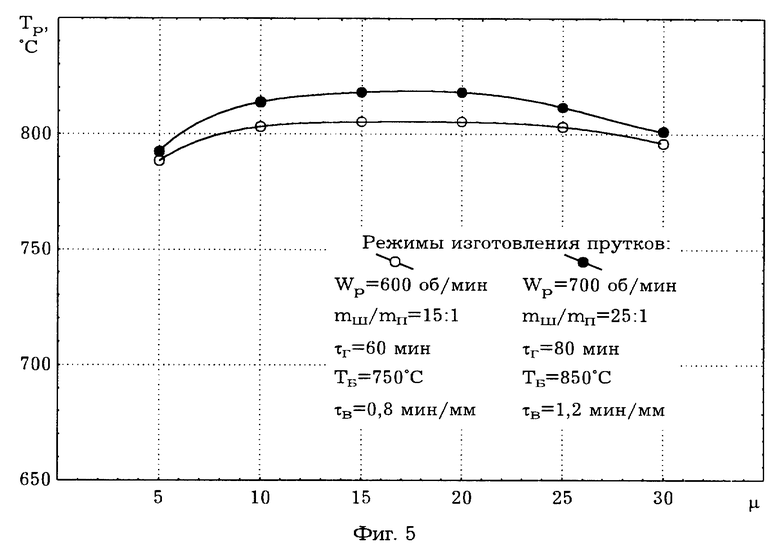

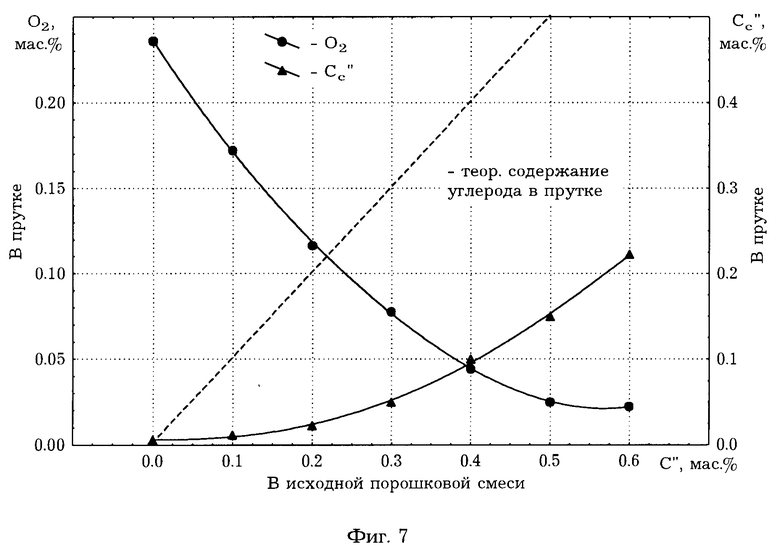

Результаты исследований материала изделий, полученных заявляемым способом, представлены на фиг. 1 - 5 в виде графиков зависимости температуры рекристаллизации Tр материала от указанных выше параметров технологического процесса их получения.

Из этих графиков видно, что максимальное значение температуры рекристаллизации материала достигается при следующих режимах:

время размола и механохимической активации (фиг. 1) - 60-80 мин; дальнейшее удлинение времени обработки не приводит к увеличению температуры рекристаллизации и лишь снижает производительность процесса.

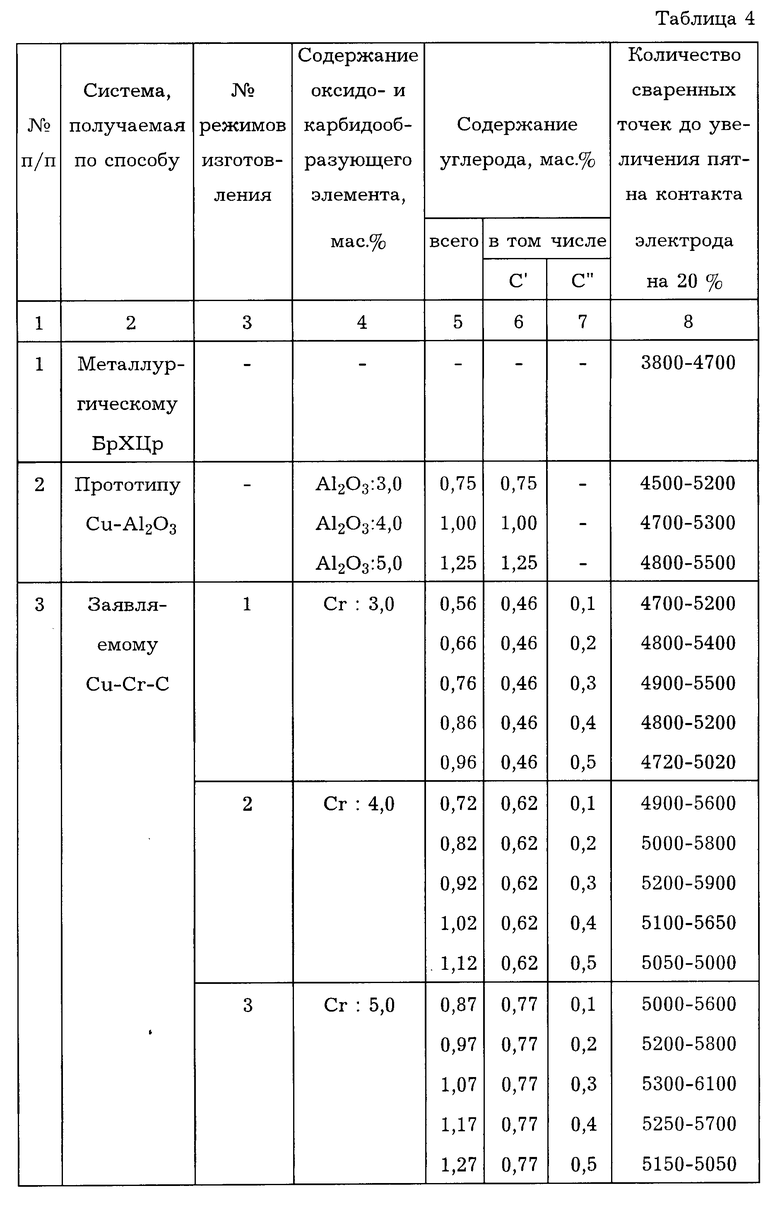

скорость вращения ротора (фиг. 2) - 600-700 об/мин;

отношение массы мелющих шаров к массе порошковой смеси (фиг. 3) - (15-25):1;

время выдержки брикетов при их нагреве до 750-850oC под горячую экструзию (фиг. 4) - 0,8-1,2 мин на каждый миллиметр диаметра брикета;

горячая экструзия брикетов (фиг. 5) - при коэффициенте вытяжки 10-25; меньшие значения коэффициента вытяжки (менее 10) приводят к получению пористого материала прутка, а большие его значения (более 25) - к перегреву материала, обусловленному большими степенями деформации материала, что снижает его температуру рекристаллизации.

Давление прессования при холодном компактировании гранул в брикеты, как показали исследования, не влияет на температуру рекристаллизации материала, однако, необходимо ограничить его диапазоном 400-600 МПа, что позволяет получать брикеты с 70-80%-ной относительной плотностью. Это связано с тем, что при давлениях прессования менее 400 МПа, например, при 200-300 МПа прочность брикета недостаточна для его транспортирования на дальнейшие переделы, а давления прессования свыше 600 МПа, например, 700-800 МПа приводят к закрытию пор брикета и его разрушению при нагреве выходящими из него газами CO и CO2.

Исследования по выявлению влияния температуры нагрева брикетов перед экструзией показали, что при температуре до 750oC не удается достичь требуемой пластичности материала, обеспечивающей возможность дальнейшего горячего его деформирования, а при температуре свыше 850oC может произойти его разупрочнение. Поэтому наиболее оптимальным температурным режимом является нагрев брикетов до 750-850oC.

Как видно из приведенных данных, заявляемый способ позволяет получать дисперсно-упрочненные изделия со значительно более высокой температурой рекристаллизации (805-840oC), чем способ-прототип (610oC).

Следует отметить, что поскольку в основе изделий, получаемых заявляемым способом, лежит только порошковая медь, а содержание легирующих элементов в ней незначительно и не превышает 6 мас.%, то возможно применение принципа подобия [10] при выборе режимов технологического процесса получения материалов с различными оксидо- и карбидообразующими элементами. В связи с этим вышеприведенные режимы технологического процесса получения дисперсно-упрочненных изделий заявляемым способом справедливы не только для материала указанного состава, но и для изделий из материалов, содержащих другие оксидо- и карбидообразующие элементы.

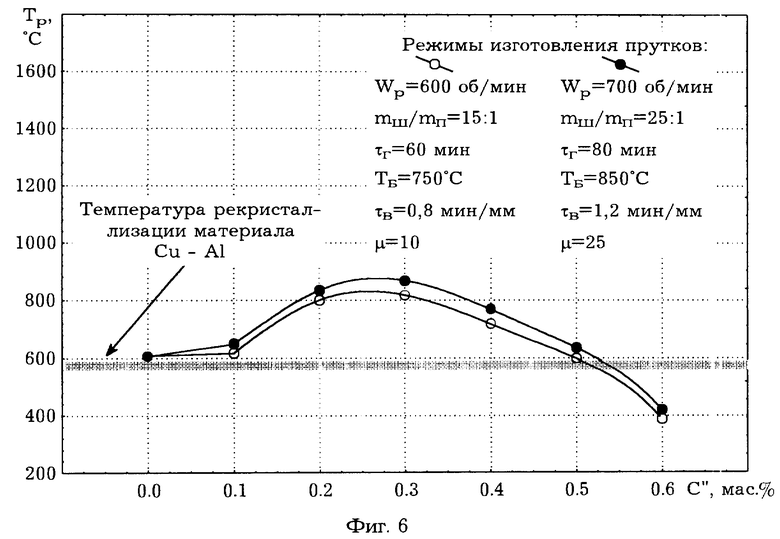

Пример 2. Были изготовлены по приведенной выше технологии из смеси порошка меди марки ПМС-1 по ГОСТ 4960-75, порошка алюминия ПП-1 по ГОСТ 5592-71 и порошка графита марки ГК-3 по ГОСТ 17022-81 изделия - горячепрессованные прутки диаметром 10 мм. Исходное содержание в меди углерода было равно 0; 1,1; 1,2; 1,3; 1,4; 1,5 и 1,6 мас.%, а алюминия - 3,0 мас.%.

Здесь количество углерода превышало стехиометрически необходимое количество соответственно на 0; 0,1; 0,2; 0,3; 0,4; 0,5 и 0,6 мас.%.

При этом выбирались два режима изготовления прутков

первый режим: Wр = 600 об/мин; τг = 60 мин; mш/mп = 15:1; TБ = 750oC; τв = 0,8 мин/мм; μ = 10.

второй режим: : Wр = 700 об/мин; τг = 80 мин; mш/mп = 25:1; TБ = 850oC; τв = 1,2 мин/мм; μ = 25.

Из полученных прутков были изготовлены стандартные образцы для следующих видов исследований и испытаний:

определение температуры рекристаллизации по ISO 5182;

исследование износа по ГОСТ 26614-85;

определение кислорода по ГОСТ 27417-87;

определение углерода по ГОСТ 15027-77.

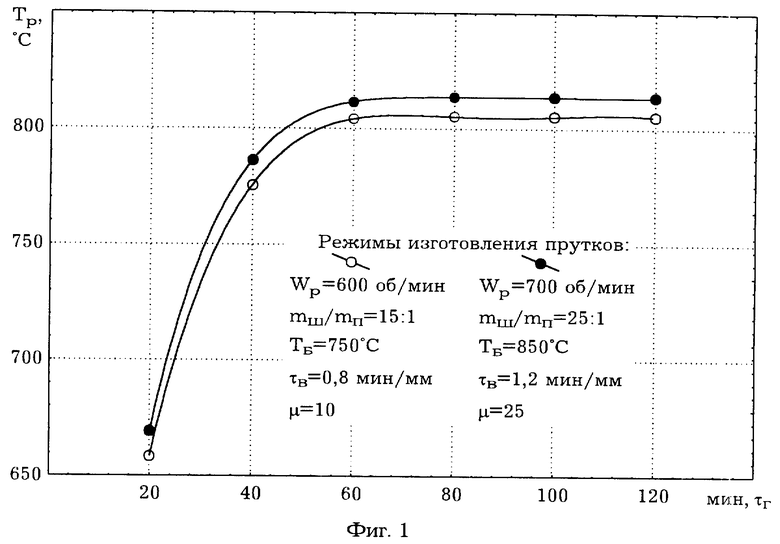

На фиг. 6 представлены графики зависимости температуры рекристаллизации Tр материала, изготовленного по обоим указанным выше режимам, от содержания в исходной порошковой смеси избыточного углерода C''. Из них видно, что оптимальное количество углерода, при котором температура рекристаллизации превышает температуру рекристаллизации материала, не содержащего избыточный углерод, составляет до 0,5 мас.%. Увеличение содержания избыточного углерода в исходной порошковой смеси свыше 0,5 мас.% приводит к падению температуры рекристаллизации изделия, что обусловлено неравномерным распределением углерода. При этом образуются его крупные конгломераты, прослойки и другие скопления, снижающие кроме температуры рекристаллизации, как показали дополнительные исследования, тепло- и электропроводность, а также пластические свойства материала.

На фиг. 7 представлены графики зависимости содержания кислорода O2 и свободного углерода  в материале изделий, полученных заявляемым способом по первому режиму, от содержания избыточного углерода в исходной порошковой смеси C''. Как видно из них, введение избыточного углерода в исходную порошковую смесь приводит к существенному падению содержания кислорода в материале, что обусловлено защитой меди от окисления при нагреве и восстановлением ее окислов углеродом. При этом основная доля углерода C'' идет именно на эти процессы и лишь незначительная его часть

в материале изделий, полученных заявляемым способом по первому режиму, от содержания избыточного углерода в исходной порошковой смеси C''. Как видно из них, введение избыточного углерода в исходную порошковую смесь приводит к существенному падению содержания кислорода в материале, что обусловлено защитой меди от окисления при нагреве и восстановлением ее окислов углеродом. При этом основная доля углерода C'' идет именно на эти процессы и лишь незначительная его часть  остается в материале в свободном виде. Например, при содержании избыточного углерода C'' исходной порошковой смеси в количестве 0,5 мас.% в материале содержится лишь 0,15 мас. % свободного углерода

остается в материале в свободном виде. Например, при содержании избыточного углерода C'' исходной порошковой смеси в количестве 0,5 мас.% в материале содержится лишь 0,15 мас. % свободного углерода  а содержание кислорода при этом уменьшается до 0,025 мас.%, тогда как в материале, не содержащем избыточный углерод, он присутствует в количестве 0,24 мас.%. Это подтверждает, что избыточный углерод, введенный в исходную порошковую смесь, действительно эффективно восстанавливает медь из оксидов и защищает ее от окисления при термической обработке.

а содержание кислорода при этом уменьшается до 0,025 мас.%, тогда как в материале, не содержащем избыточный углерод, он присутствует в количестве 0,24 мас.%. Это подтверждает, что избыточный углерод, введенный в исходную порошковую смесь, действительно эффективно восстанавливает медь из оксидов и защищает ее от окисления при термической обработке.

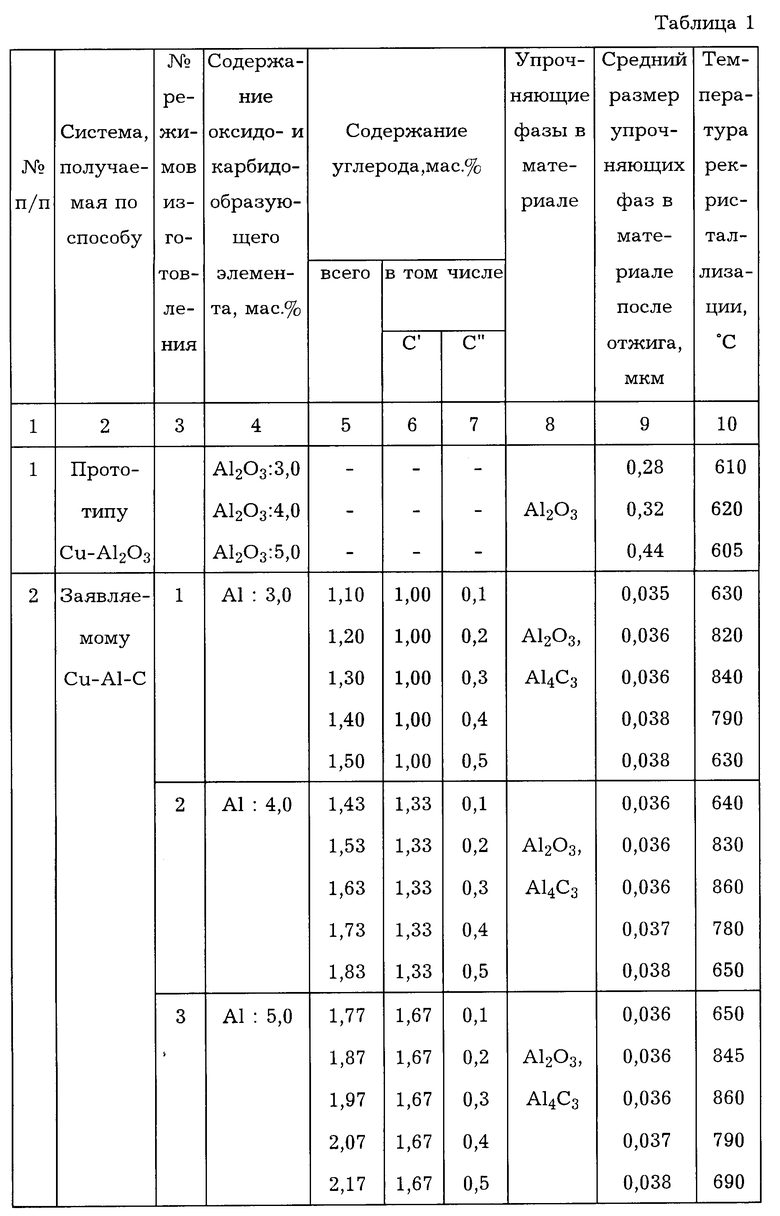

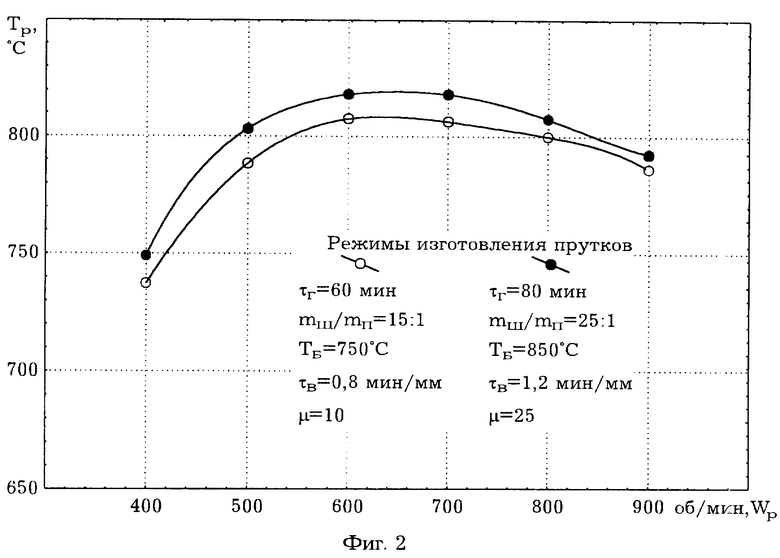

Пример 3. Заявляемым способом были изготовлены дисперсно-упрочненные изделия - горячепрессованные прутки диаметром 16 мм, в материале которых оксидо- и карбидообразующими элементами являлись металлы: алюминий, титан, ванадий и хром. При этом были выбраны три режима

первый режим: Wр = 600 об/мин, τг = 60 мин, mш/mп = 15:1, TБ = 750oC, τв = 0,8 мин/мм и μ = 10;

второй режим: Wр = 650 об/мин, τг = 70 мин, ш/mп = 20:1, TБ = 800oC, τв = 1,0 мин/мм и μ = 18;

третий режим: Wр = 700 об/мин, τг = 80 мин, mш/mп = 25:1, TБ = 850oC, τв = 1,2 мин/мм и μ = 25.

Содержание указанных выше элементов в исходной порошковой шихте составляло 3,0; 4,0 и 5,0 мас.%. Данные значения содержаний этих элементов выбирались из того факта, что согласно [2, 10], наибольший эффект дисперсного упрочнения достигается в том случае, если количество дисперсной фазы в материале составляет 5-12 об.%, что обеспечивается при содержании легирующих элементов в количестве 3-5 мас.%. Исходное содержание углерода превышало стехиометрически необходимое количество для полной карбидизации указанных элементов на 0,1; 0,2; 0,3; 0,4 и 0,5 мас.%. Стехиометрическое количество углерода при этом C', необходимое для полной карбидизации легирующего элемента, рассчитывалось по формуле

где

Aс - атомный вес углерода;

Aэ - атомный вес легирующего элемента;

Kс, Kэ - коэффициенты формулы химической реакции между углеродом и легирующим элементом, соответственно для углерода и легирующего элемента.

Между указанными элементами и углеродом протекают следующие основные реакции:

4Al + 3C = Al4C3;

Ti + C = TiC;

V + C = VC;

3Cr + 2C = Cr3C2.

Наличие карбидов указанных выше видов, как основных, образующихся при реакции данных элементов с углеродом, было подтверждено рентгенофазовыми исследованиями полученных материалов изготовленных изделий.

Исходя из указанных реакций, стехиометрическое количество углерода C', необходимое для полной карбидизации 1 г алюминия, титана, ванадия и хрома, составляет соответственно 0,334, 0,250 0,236 и 0,154 г.

Также по способу-прототипу были изготовлены дисперсно-упрочненные изделия - горячепрессованные прутки диаметром 16 мм. Содержание в них оксида алюминия было также 3,0; 4,0 и 5,0 мас.%.

Полученные изделия были подвергнуты испытаниям, целью которых являлось определение температуры их рекристаллизации.

В табл. 1 представлены значения температуры рекристаллизации исследованных материалов, из которых видно, что во всем исследованном диапазоне содержаний оксидо- карбидообразующего элемента и углерода температура рекристаллизации материалов изделий, полученных заявляемым способом, выше, чем материалов изделий, полученных по способу-прототипу. Это обусловлено наличием в изделиях, полученных заявляемым способом, разнородных фаз-упрочнителей, менее подверженных процессам коагуляции и агломерации, чем однородные: во всем исследованном диапазоне содержаний оксидо- и карбидообразующих элементов и углерода средний размер частиц упрочняющих фаз в изделиях, полученных по заявляемому способу, меньше, чем у изделий, изготовленных по способу-прототипу.

Указанное преимущество изделий, полученных заявляемым способом, а также их высокие антифрикционные свойства, обусловленные наличием в них свободного углерода, значительно повышают ресурс работы различных деталей, изготовленных из них.

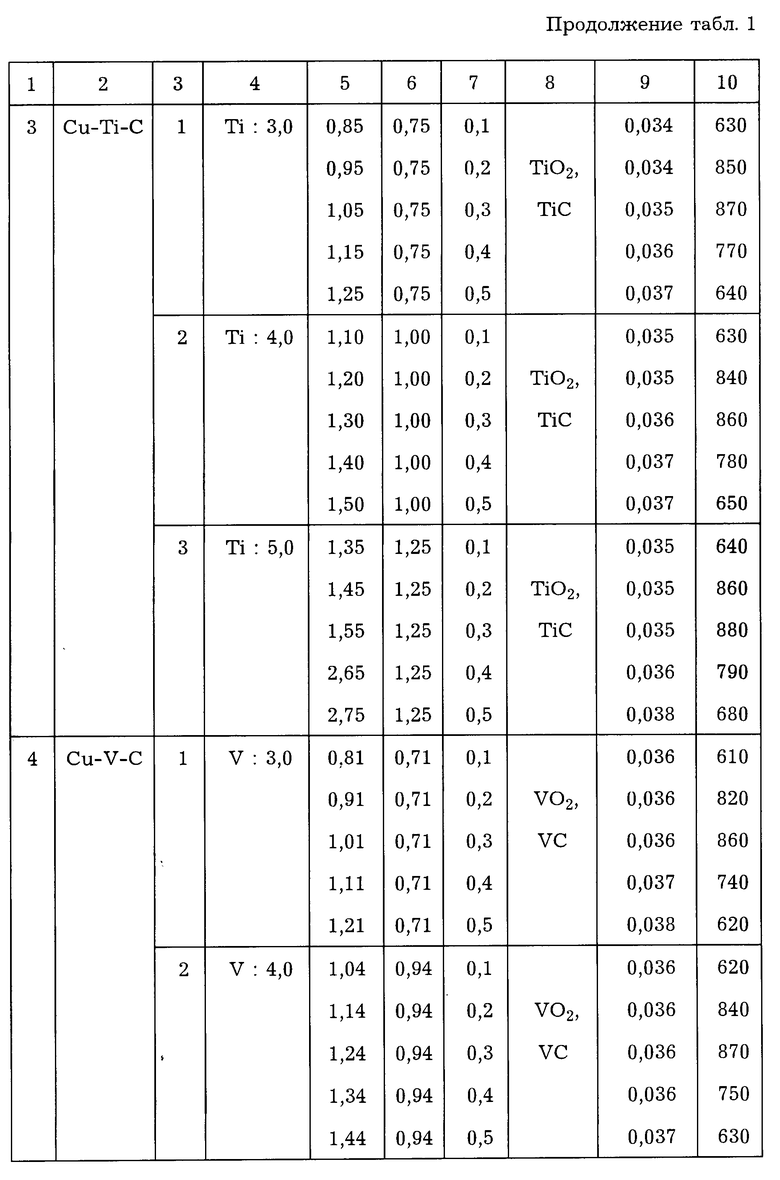

Из медных прутков, полученных по способу-прототипу и содержащих 3,0; 4,0 и 5,0 мас.% оксида алюминия, и медных прутков, изготовленных по заявляемому способу и содержащих 3,0; 4,0 и 5,0 мас.% титана и углерод, а также чугуна, поставляемого фирмой "Фиат" (Италия), были изготовлены направляющие втулки клапанов двигателя внутреннего сгорания (ДВС) для автомобиля ВА3-2106. Втулки были испытаны на износостойкость в паре с ионно-азотированным клапаном из стали 40ХГНМ в течении 4 ч; измерялся весовой износ втулки.

Результаты испытаний приведены в табл. 2, из которой видно, что износостойкость направляющих втулок, изготовленных из изделий, полученных заявляемым способом, действительно значительно выше, чем у втулок, изготовленных из изделий, полученных по способу-прототипу, и чугуна.

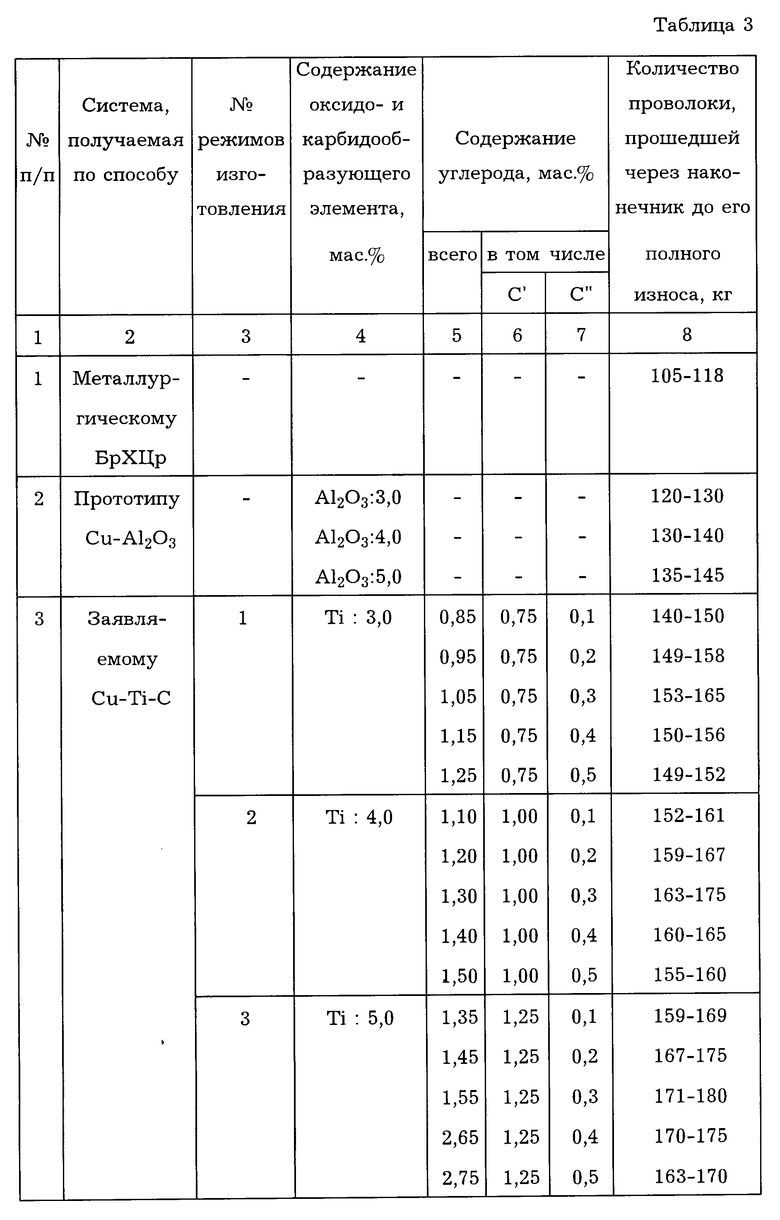

Из медных прутков, полученных по способу-прототипу и содержащих 3,0; 4,0 и 5,0 мас. % оксида алюминия, и медных прутков, полученных по заявляемому способу и содержащих по 3,0; 4,0 и 5,0 мас.% титана и ванадия, а также углерод, были изготовлены токоподводящие наконечники для сварки в защитных газах проволочным электродом. Также были изготовлены наконечники из традиционной дисперсно-твердеющей бронзы БрХЦр. Испытания наконечников проводились до полного их износа. При этом измерялось количество сварочной проволоки, прошедшей через наконечник до его полного износа.

Результаты испытаний приведены в табл. 3, из которой видно, что ресурс работы токоподводящих наконечников, изготовленных из прутков, полученных заявляемым способом, значительно выше ресурса наконечников, полученных из прутков, изготовленных по способу-прототипу, и из бронзы БрХЦр. Кроме этого, при работе наконечников из прутков, полученных заявляемым способом, не наблюдалось залипаний электродной проволоки, нестабильности дуги, а также прилипания к наконечнику брызг жидкого металла, что сопровождало работу наконечников из прутков, изготовленных по способу-прототипу, и особенно из бронзы БрХЦр. Указанные преимущества существенно облегчают условия труда и повышают его производительность. Это обусловлено наличием в материале изделий, полученных заявляемым способом, свободного углерода, который снижает и стабилизирует переходное сопротивление контакта "наконечник - электродная проволока", препятствуя его зашлаковыванию, повышает антифрикционные свойства наконечника.

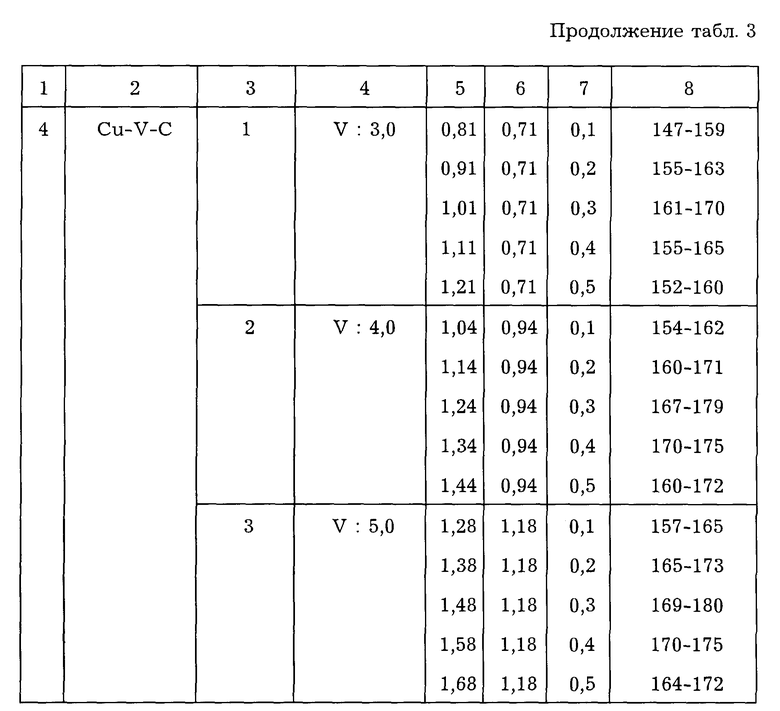

Из медных прутков, полученных по способу-прототипу и содержащих 3,0; 4,0 и 5,0 мас. % оксида алюминия, и медных прутков, полученных по заявляемому способу и содержащих 3,0; 4,0 и 5,0 мас.% хрома и углерод, а также из бронзы БрХЦр были изготовлены электроды точечной контактной сварки по ГОСТ 14111-90. Электроды были подвергнуты испытаниям для определения ресурса их работы при сварке листовой стали марки 08Ю толщиной 0,8 + 0,8 мм. Испытания проводились на контактной сварочной машине МТ-1215 при следующих режимах сварки:

Сварочный ток, кА - 10-12;

Усилие сжатия, кГс - 230;

Темп сварки, точек/мин - 40.

При этом измерялся диаметр пятна контакта электродов, и испытания прекращались при его увеличении на 20% от первоначального.

Результаты испытаний приведены в табл. 4, из которой следует, что электроды, изготовленные из изделий, полученных по заявляемому способу, благодаря их высокой жаропрочности и жаростойкости, имеют ресурс, значительно превосходящий ресурс электродов, изготовленных из прутков, полученных по способу-прототипу, и из бронзы БрХЦр.

Вышеуказанные преимущества заявляемого способа позволяют существенно снизить стоимость получаемых дисперсно-упрочненных изделий при значительном увеличении их жаропрочности и жаростойкости, а также придании им антифрикционных свойств, что позволяет существенно увеличить ресурс изготавливаемых из них деталей различного назначения.

Литература

1. Спеченные материалы для электротехники и электроники. Справочник/Г.Г. Гнесин, В.А. Дубок, Г.Н. Братерская и др. - M.: Металлургия, 1981. - 344 с.

2. Zwilsky K.M. a.o. J.Metals, 1957, v. 9, p. 1197-1201.

3. Zwilsky K.M. a.o. Trans. AIME, 1961, v. 221, p. 371-377.

4. Помосов A. B, Можар Л.П. - Порошковая металлургия, 1977, N 11, с. 15-17.

5. Данелия Е.П., Розенберг В.М. Внутреннеокисленные сплавы. - М.: Металлургия, 1978. - 232 с.

6. Авторское свидетельство СССР N 1016067.

Авторское свидетельство СССР N 1222698.

8. Oppenheim H. Herstellung, Eigenschaften und Verwendungs- moglichkeiten von dispersionsgehartetem Kupfer. Z.Metallkunde, 74, 1983, р.319-322.

9. Авторское свидетельство СССР N 2058219.

10. Eisenkolb F.Fortschritte der Pulvermetallurgie. - Berlin: Akademie - Verlag, 1963. - 540S.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ДИСПЕРСНО-УПРОЧНЕННЫХ МАТЕРИАЛОВ НА ОСНОВЕ МЕДИ | 1997 |

|

RU2116370C1 |

| ДИСПЕРСНО-УПРОЧНЕННЫЙ МАТЕРИАЛ ДЛЯ ЭЛЕКТРОДОВ КОНТАКТНОЙ СВАРКИ | 1996 |

|

RU2103135C1 |

| ДИСПЕРСНО-УПРОЧНЕННЫЙ МАТЕРИАЛ НА МЕДНОЙ ОСНОВЕ ДЛЯ СВАРОЧНОЙ ТЕХНИКИ | 1996 |

|

RU2103134C1 |

| ДИСПЕРСНО-УПРОЧНЕННЫЙ МАТЕРИАЛ ДЛЯ ЭЛЕКТРОДОВ КОНТАКТНОЙ СВАРКИ | 1996 |

|

RU2104139C1 |

| ДИСПЕРСНО-УПРОЧНЕННЫЙ МАТЕРИАЛ НА ОСНОВЕ МЕДИ ДЛЯ ЭЛЕКТРОДОВ КОНТАКТНОЙ СВАРКИ | 1996 |

|

RU2103103C1 |

| ДИСПЕРСНО-УПРОЧНЕННЫЙ МАТЕРИАЛ ДЛЯ ЭЛЕКТРОДОВ КОНТАКТНЫХ СВАРОЧНЫХ МАШИН | 1997 |

|

RU2118393C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ МЕДИ И КОМПОЗИЦИОННЫЙ МАТЕРИАЛ, ИЗГОТОВЛЕННЫЙ ЭТИМ СПОСОБОМ | 2001 |

|

RU2202642C1 |

| ДИСПЕРСНО-УПРОЧНЕННЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 1996 |

|

RU2113529C1 |

| МАТЕРИАЛ ДЛЯ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОДА-ИНСТРУМЕНТА ДЛЯ ЭЛЕКТРОЭРОЗИОННОЙ ОБРАБОТКИ НА ОСНОВЕ МЕДИ | 2021 |

|

RU2782861C1 |

| ДИСПЕРСНО-УПРОЧЕННЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 2007 |

|

RU2355797C2 |

Смесь порошков меди, оксидообразующих и карбидообразующих металлов и углерода подвергают размолу в аттриторе в атмосфере воздуха в течение 60-80 мин со скоростью вращения ротора аттритора 600-700 об/мин и отношением массы мелющих шаров к массе порошковой смеси (15-25):1. Полученную смесь подвергают холодному компактированию в брикеты до относительной плотности 70-80%, после чего брикеты нагревают до 750-850oС с выдержкой при этой температуре 0,8-1,2 мин на каждый миллиметр диаметра брикета, и проводят термодеформационную обработку путем горячей экструзии брикетов с температурой их нагрева при коэффициенте вытяжки 10-25. Технический результат-упрощение технологического процесса при одновременном повышении температуры рекристаллизации изделий. 7 ил., 4 табл.

Способ изготовления жаропрочных и жаростойких дисперсно-упрочненных изделий на основе меди, включающий приготовление смеси, состоящей из порошков меди и оксидов металлов, при котором используют аттритор с шарами для размола, последующее холодное компактирование в брикеты, нагревание и термодеформационную обработку, отличающийся тем, что приготавливают смесь, дополнительно содержащую карбиды металлов и углерод, путем одновременного размола в аттриторе порошков меди, оксидо- и карбидообразующих элементов и углерода, взятого в количестве, превышающем не более чем на 0,5 мас.% стехиометрически необходимое его количество для полной карбидизации оксидо- и карбидообразующих элементов, в течение 60 - 80 мин со скоростью вращения ротора аттритора 600 - 700 об./мин и отношением массы мелющих шаров к массе порошковой смеси (15 - 25) : 1, холодное компактирование полученной смеси в брикеты проводят до относительной плотности 70 - 80%, после чего брикеты нагревают до температуры 750 - 850oC с выдержкой при этой температуре 0,8 - 1,2 мин на каждый миллиметр диаметра брикета, а термодеформационную обработку проводят путем горячей экструзии брикетов с температурой их нагрева при коэффициенте вытяжки 10 - 25.

| RU патент, 2058219, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1998-08-10—Публикация

1997-04-24—Подача