Область техники.

Изобретение относится к обработке пластиков с помощью формования, включающих предварительно отформованные детали, а более конкретно к изготовлению панелей с ребрами из полимерных композиционных материалов. Может быть использовано в авиастроении, объектах космической техники, судостроении и автомобилестроении, для изготовления обшивок корпусов с целью повышения их прочностных характеристик и снижения массы конструкции.

Уровень техники.

Известен способ изготовления панели, оснащенной ребрами жесткости из полимерных композиционных материалов (ПКМ) /по международной заявке WO 2006/ 131532 А1/ класс В29С 70/84, год 2006, согласно которому ребра жесткости формируют за счет предварительно изготовленных элементов из ПКМ, подвергнутых неполному отверждению. Предварительно изготовленные элементы размещают на неполностью отвержденной обшивке без обеспечения фиксации их расположения на поверхности обшивки. Элементы и обшивку совместно формуют по паспортным режимам для изготовления ПКМ.

Недостатком такого способа является невозможность создания монолитного материала в местах стыка элементов с обшивкой, что обуславливает снижение прочности изделия в целом. Кроме того, невозможно обеспечение заданного расположения элемента на поверхности обшивки ввиду отсутствия элементов, обеспечивающих их фиксацию относительно поверхности обшивки.

Наиболее близким к предлагаемому способу по технической сущности и достигаемому эффекту является способ /по патенту US 6306239 В1/ класс В32В 31/04, год 2001, согласно которому ребра панели формируют за счет предварительно отформованных элементов - сердечников из ПКМ. Сердечники предназначены для размещения на них эластичного препрега до момента образования заготовки ребра. В способе обеспечено прилегание препрега к препрегу обшивки с последующим их совместным формованием по паспортному режиму с целью образования монолитной детали. Способ включает:

1. Изготавливают преформы ребер. Создают преформу ребер из композитных материалов с непрерывными волокнами. Преформа состоит из основания, пары ребер и канала между ними. В канале преформы ребер размещают и закрепляют сердечник.

2. Изготавливают композитную панель.

3. Размещают преформы ребер на композитной панели.

4. Размещают герметизирующие силиконовых формы на сборке.

Герметизирующие формы из силикона или другого уплотнителя располагают с каждой стороны преформы ребер и прижимают ребра к сердечнику и к композитной панели. Далее раскладывают вакуумный мешок поверх получившейся сборки, наносят слой герметика.

5. Пропитка преформы термотверждающим связующим.

После того как надет вакуумный мешок и нанесен герметик, пропитывают преформу термотверждающим связующим.

6. Формование сборки.

7. Демонтаж оснастки.

Недостатком указанного способа является то, что предварительно отвержденный элемент-сердечник остается внутри ребра, что приводит к увеличению массы детали. Кроме того, формообразование на основе сердечника предопределяет ручной труд, что приводит к значительному увеличению трудоемкости. Так же формообразование на основе сердечника приводит к нестабильности ориентации волокон наполнителя в стенках ребра. Существует возможность искривления ребра при длинномерной панели ввиду того, что жесткость сердечника ограничена. Полученное изделие не является монолитным, т.к. внутри изделия остается предварительно отформованный сердечник.

Сущность изобретения.

Задачей настоящего изобретения является разработка технологии изготовления панели с ребрами жесткости из ПКМ, которая обеспечила бы повышение прочностных характеристик и улучшения качества панели с ребрами жесткости.

Поставленная задача решается благодаря тому, что в способе изготовления панели с ребрами жесткости из ПКМ, включающем изготовления преформ ребер и обшивки, размещение и фиксацию преформ ребер на преформе обшивки, установку направляющих элементов ребер и формование с помощью герметизирующих пленок,

преформы ребер изготавливают в форме швеллеров на дорне и укладывают на преформу обшивки таким образом, чтобы обеспечить плотное прилегание преформы стенок швеллера к преформе обшивки и преформ полок ребер друг к другу, после чего осуществляют предварительный прогрев сборки. После образования физических связей между элементами сборки сборку охлаждают и демонтируют дорн. Сборку герметизируют и устанавливают на стенки преформ ребер, в качестве направляющих элементов - металлические уголки, прижимают направляющие уголки к стенкам преформ ребер, после чего производят формование.

Такое решение задачи позволяет получить монолитную панель из ПКМ высокого качества и с высокими прочностными характеристиками.

Перечень фигур на чертежах.

Способ поясняется чертежами, на которых:

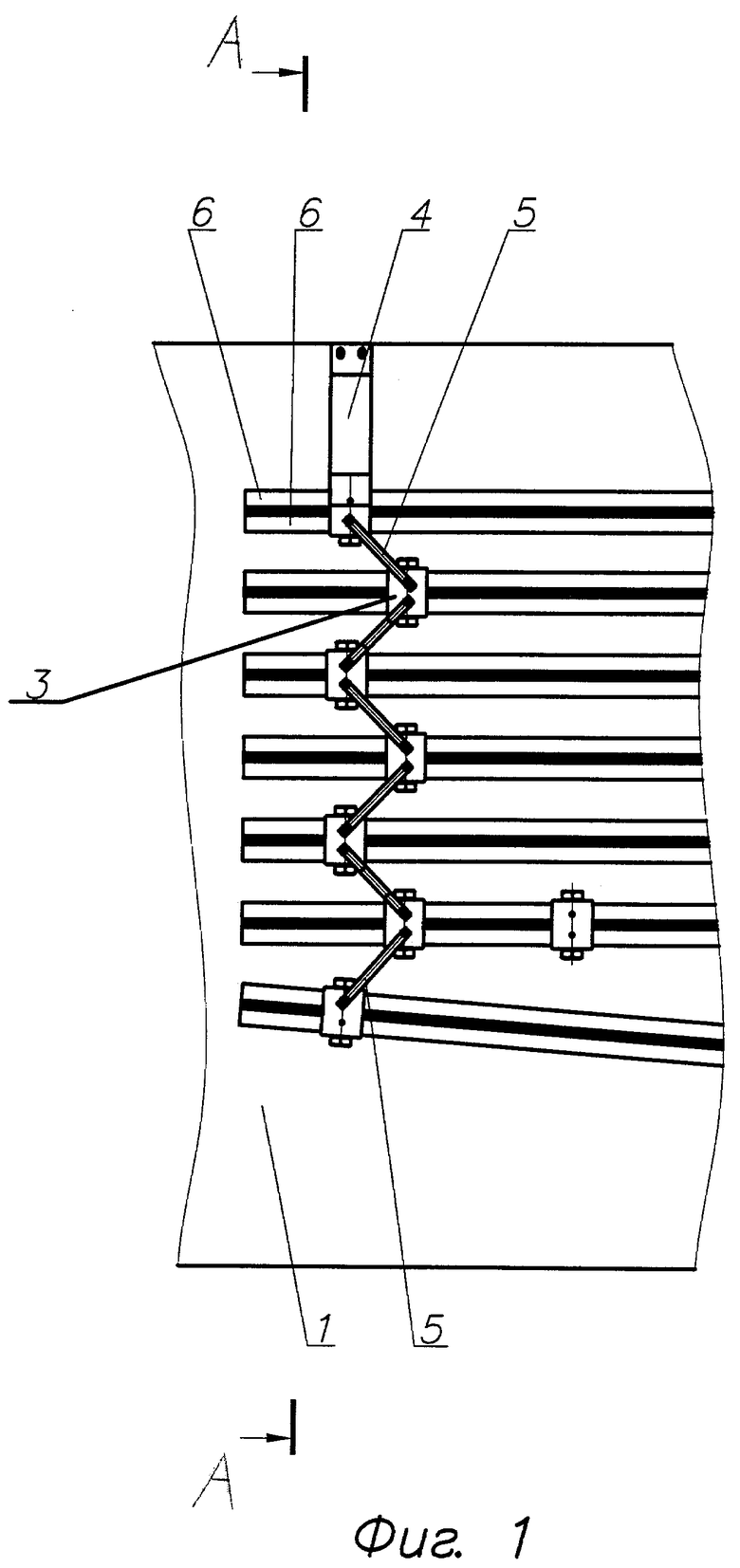

На фиг.1 изображен вид сверху фрагмента оснастки с установленными направляющими уголками.

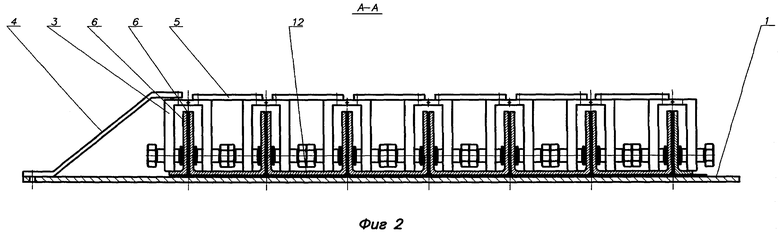

На фиг.2 изображен разрез А-А фиг.1 оснастки для формообразования преформы панели с установленными дорнами.

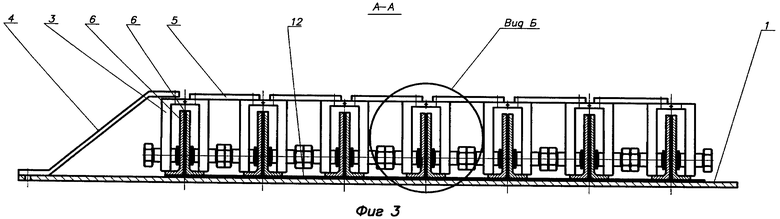

На фиг.3 изображен разрез А-А фиг.1 оснастки для формообразования преформы панели с установленными направляющими уголками.

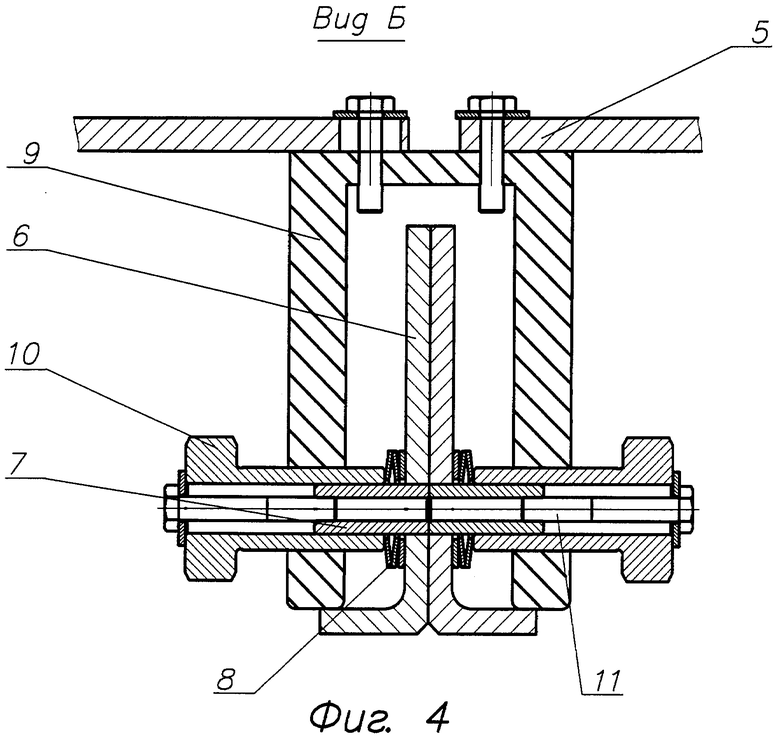

На фиг.4 изображен узел Б фиг.3. с разрезом по оси клипсы.

Осуществление изобретения.

Способ в соответствие с изобретением осуществляют следующим образом:

1. Размещают оснастку преформы обшивки на стенде для сборки.

2. Изготавливают преформы ребер.

На дорн в форме швеллера укладывают пакет препрега, т.о. изготавливают преформы ребер в форме швеллеров на дорне.

3. Изготавливают преформу обшивки.

4. Преформы ребер на дорнах укладывают на преформу обшивки. Установку преформ ребер осуществляют таким образом, чтобы стенки преформ ребер совмещались с преформой обшивки, а преформы ребер полками совмещались друг с другом.

5. Поджимают преформы ребер.

На полки швеллеров одевают клипсы, что позволяет прижать преформу одного ребра к преформе рядом стоящего ребра, а так же к преформе обшивки.

6. Фиксируют положение преформ ребер на преформе обшивки.

7. Осуществляют контроль положения преформ ребер.

8. Осуществляют предварительный нагрев преформы панели. Преформу панели подвергают нагреву при помощи нагревательных элементов, расположенных в швеллерах. Температура нагрева достигает +40-+50°С. Нагрев осуществляют в течение времени, необходимого для образования физических связей между элементами сборки.

9. Осуществляют контроль прогрева преформы панели.

10. Осуществляют охлаждение преформы панели.

11. Осуществляют удаление дорнов.

12. Размещают вакуумный пакет.

13. Устанавливают направляющие уголки.

Поверх пленки к ребрам панели укладывают направляющие уголки так, чтобы они находились в непосредственном контакте с преформами ребер.

14. Фиксируют положения направляющих уголков.

15. Формуют сборку.

Выдвижной стол автоклава с плитой, на которой расположена преформа панели, помещают в автоклав, где материал преформы панели выдерживают при определенных температуре и давлении до окончания процесса отверждения.

16. Осуществляют демонтаж и удаление оснастки.

Способ осуществляют с помощью оснастки. Сборку оснастки производят на стенде для сборки - выдвижном столе автоклава.

Оснастка состоит из плиты 1, клипс 3, репера 4, соединительных планок 5, направляющих уголков 6 (фиг.1). Плита 1 - плоский металлический лист, толщиной от 6 мм с отклонением от плоскости до 0,4 мм.

Клипса 3 - (фиг.4) металлическая деталь П-образной формы 9, длинной от 35 мм, глубиной внутренней полости больше высоты дорна 2 и направляющего уголка 6. Ширина детали 9 должна быть достаточной для установки ее на стенке дорна и нижних полках направляющих уголков 6. Клипса снабжена двумя винтами 10, вкрученными в полки П-образного профиля 9 соосно на расстоянии не менее 25 мм от края. Винты 10 выполнены полыми. В полость винтов 10 помещен палец 7, жестко закрепленный на стенке дорна или в верхней стенке направляющего уголка 6. Между торцом винта 10 и стенкой дорна 2 на первом этапе (и стенкой направляющего уголка 6 на втором этапе) размещены тарельчатые пружины 8. Дорн 2 на первом этапе или уголок 6 на втором этапе с винтом 10 соединяют при помощи винта 11, вкручиваемого в палец 7.

Репер 4 - металлический профиль длиной от 35 мм для крепления клипс, формирующих первое ребро панели к плите.

Соединительные планки 5 - металлические пластины, соединяющие клипсы между собой на заданном расстоянии.

Так же оснастка снабжена дорнами в форме швеллера 2. Дорны 2 металлические, жесткие, высотой полок больше высоты ребер формуемой панели с отклонением полки от вертикали до 0,01 высоты полки. На стенке дорна жестко закреплен палец 7 со свободно размещенными тарельчатыми пружинами 8 (см. фиг.4)

Направляющие уголки 6 - металлические, жесткие, длинной полки больше длины и высотой стенки больше высоты ребер формуемой панели с отклонением стенки от вертикали до 0,01 высоты стенки. В полке направляющего уголка жестко закреплен палец 7 со свободно размещенными тарельчатыми пружинами 8.

Предлагаемый настоящим изобретением способ осуществляется следующим образом (см. фиг.2).

На плиту 1 укладывают пакет препрега, составляющий обшивку 12. Обшивка может иметь разную толщину по сечению. На заготовки обшивки устанавливают преформы ребер, размещенные на дорнах 2. Установку преформ ребер осуществляют таким образом, чтобы стенки преформ ребер совмещались с преформой обшивки, а преформы ребер полками совмещались друг с другом.

Положение преформ ребер определяют с помощью реперов 4, зафиксированных на плите 1, клипс 3 и соединительных планок 5.

Контроль положения преформ ребер осуществляют лучом лазера и пазами в стенке клипс следующим образом: штатив с лазером совмещают с пазом на торце плиты. При верном расположении преформы ребер луч лазера долен беспрепятственно пройти через паз в стенке клипсы. Если это условие не выполнено, то положение клипсы и дорна регулируют при помощи соединительных планок. Преформы ребер, установленные на заготовку обшивки, подвергают нагреву через дорны, в которых размещены нагревательные элементы. Температура нагрева составляет +40-+50°С и зависит от марки связующего. Преформу выдерживают при заданной температуре в течение времени, необходимого для прогрева преформы по всей толщине. Контроль прогрева преформы осуществляют при помощи термопар, расположенных в материале преформы. Дорны охлаждают принудительно или естественно до достижения температуры окружающей среды, затем их удаляют из преформы.

На оребренную преформу укладывают пленку, герметично закрывая формуемую преформу от окружающей атмосферы (см. фиг.3) Поверх пленки к ребрам панели прикладывают направляющие уголки 6 так, чтобы они находились в непосредственном контакте с преформами ребер. Направляющие уголки фиксируют в клипсах 3, при этом клипсы 3 фиксируют к плите 1 и между собой вышеописанным способом.

Перед тем как поместить сборку в автоклав направляющие уголки 6, подводят в контакт с формуемым ребром панели при помощи винтов 11 и тарельчатых пружин 8. Тарельчатые пружины 8 нагружают перемещением головки винтов 7 на расстояние, превышающее опресовку ребра, тем самым создавая постоянное усилие воздействия направляющих уголков на плоскость ребра, равное 0,5-0,6 Кг\см (фиг.3). С целью проверки герметичности формующей пленки, под ней создают вакуум, при этом пленка уплотняет преформу панели. Направляющие уголки 6 под действием тарельчатых пружин 8 перемещаются на величину, равную величине уменьшения толщины преформы ребра, за счет уплотнения материала преформы, находясь в постоянном контакте с плоскостью ребра.

Выдвижной стол автоклава с плитой, на которой расположена преформа панели, помещают в автоклав, где материал преформы панели выдерживаю при определенных температуре и давлении до окончания процесса отверждения.

По завершению необходимого цикла отверждения, мешок и оснастку демонтируют.

Использование предлагаемого способа позволяет изготовить монолитную панель с высокими прочностными характеристиками, оснащенную ребрами жесткости с заданной геометрией ребра и его положением на панели, наиболее эффективно использовать свойства материала, снизить массу летательного аппарата.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ДЛИННОМЕРНОЙ ПАНЕЛИ С РЕБРАМИ ЖЕСТКОСТИ ИЗ ПОЛИМЕРНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2012 |

|

RU2495744C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПАНЕЛИ С РЕБРАМИ ЖЕСТКОСТИ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2016 |

|

RU2623773C1 |

| Способ изготовления многостеночной панели | 2024 |

|

RU2840075C1 |

| КОМПОЗИТНАЯ ФОРМООБРАЗУЮЩАЯ ОСНАСТКА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2017 |

|

RU2657913C1 |

| ОБОЛОЧКА ОТСЕКА ГЕРМЕТИЧНОГО ФЮЗЕЛЯЖА МАГИСТРАЛЬНОГО САМОЛЕТА ИЗ ПОЛИМЕРНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2011 |

|

RU2475412C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БАЛКИ ПОЛА ПЛАНЕРА САМОЛЕТА СЕТЧАТОЙ СТРУКТУРЫ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2009 |

|

RU2412053C1 |

| СПОСОБ ФОРМОВАНИЯ КОМПОЗИТНОЙ КОНСТРУКЦИИ ДВУТАВРОВОГО СЕЧЕНИЯ | 2023 |

|

RU2820650C1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ПАНЕЛИ С РЕБРАМИ ЖЕСТКОСТИ ИЗ ПОЛИМЕРНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2014 |

|

RU2554184C1 |

| КОНСТРУКЦИЯ КАРКАСОВ СОЛНЕЧНЫХ БАТАРЕЙ ИЗ УГЛЕПЛАСТИКА И СПОСОБ ИЗГОТОВЛЕНИЯ КАРКАСА | 2017 |

|

RU2654882C1 |

| ОСНАСТКА ДЛЯ ФОРМОВАНИЯ ИЗДЕЛИЙ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2014 |

|

RU2576303C1 |

Изобретение относится к способу изготовления панели с ребрами жесткости из полимерных композиционных материалов. Способ включает изготовление преформ ребер и обшивки, размещение и фиксацию преформ ребер на преформе обшивки, установку направляющих элементов ребер и формование с помощью герметизирующих пленок. Преформы ребер изготавливают в форме швеллеров на дорне. При этом преформы ребер на дорнах укладывают на преформу обшивки таким образом, чтобы стенки преформ ребер совмещались с преформой обшивки, а преформы ребер полками совмещались друг с другом. Затем осуществляют предварительный прогрев сборки, а после образования физических связей между элементами сборки охлаждают сборку и демонтируют дорн. На сборку укладывают герметизирующую пленку, поверх пленки к ребрам панели укладывают направляющие уголки так, чтобы они находились в непосредственном контакте с преформами ребер, после чего производят формование. Достигаемый при этом технический результат заключается в повышении прочностных характеристик и улучшении качества изготавливаемой панели с ребрами жесткости. 4 ил.

Способ изготовления панели с ребрами жесткости из полимерных композиционных материалов, включающий изготовление преформ ребер и обшивки, размещение и фиксацию преформ ребер на преформе обшивки, установку направляющих элементов ребер и формование с помощью герметизирующих пленок, отличающийся тем, что преформы ребер изготавливают в форме швеллеров на дорне, преформы ребер на дорнах укладывают на преформу обшивки таким образом, чтобы стенки преформ ребер совмещались с преформой обшивки, а преформы ребер полками совмещались друг с другом, осуществляют предварительный прогрев сборки, а после образования физических связей между элементами сборки охлаждают сборку и демонтируют дорн, на сборку укладывают герметизирующую пленку, поверх пленки к ребрам панели укладывают направляющие уголки так, чтобы они находились в непосредственном контакте с преформами ребер, после чего производят формование.

| US 6306239 B1, 23.01.2001 | |||

| US 6849150 B1, 01.02.2005 | |||

| US 2004065409 A1, 08.04.2004 | |||

| RU 2006100255 A, 10.08.2006 | |||

| ТРУБА ИЛИ ЕМКОСТЬ | 2007 |

|

RU2333412C1 |

| JP 54144725 A, 07.09.1982. | |||

Авторы

Даты

2010-09-20—Публикация

2008-12-09—Подача