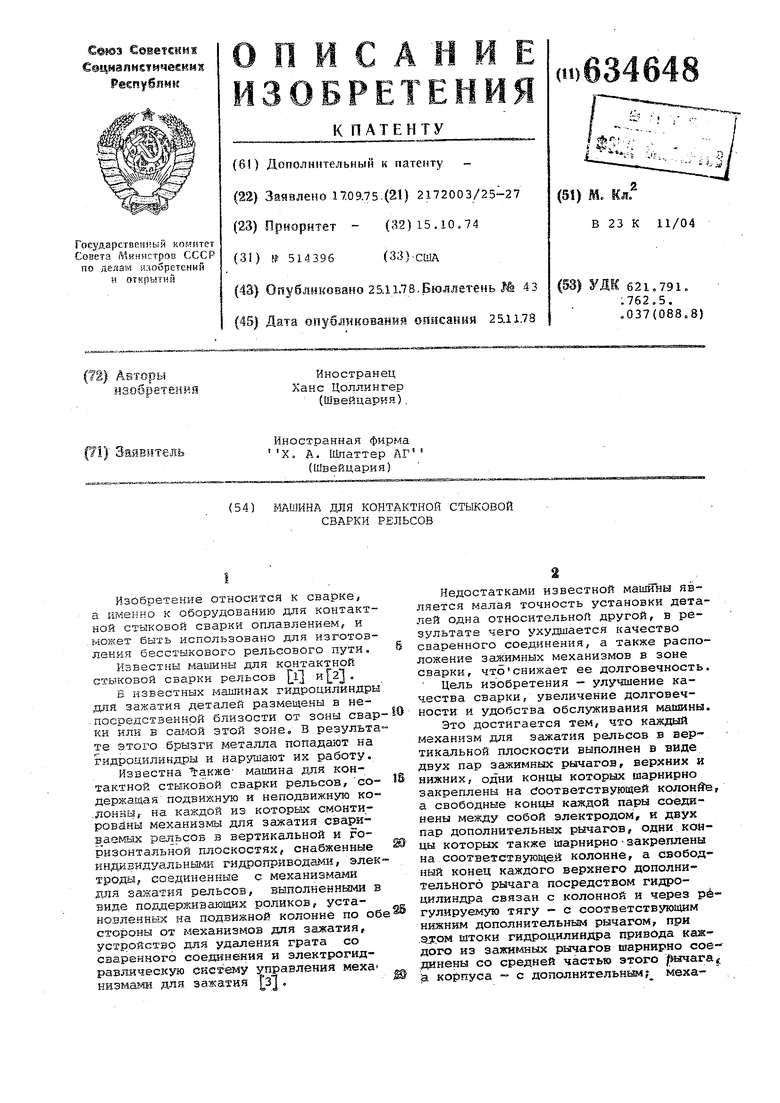

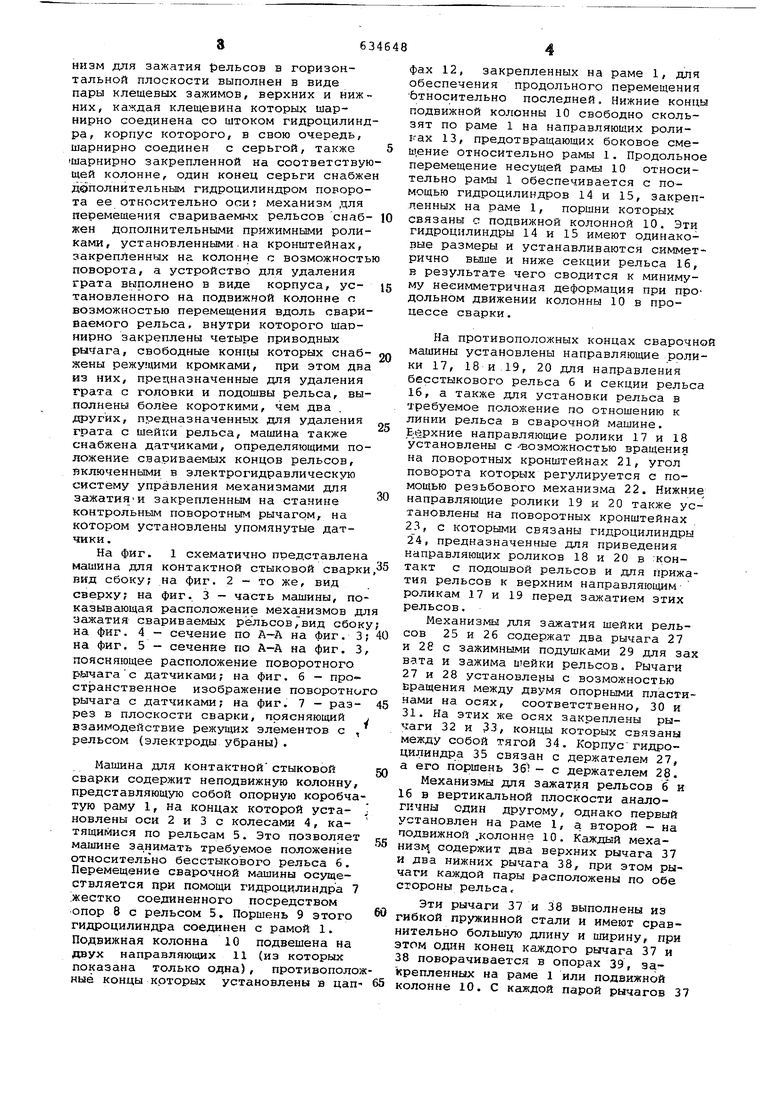

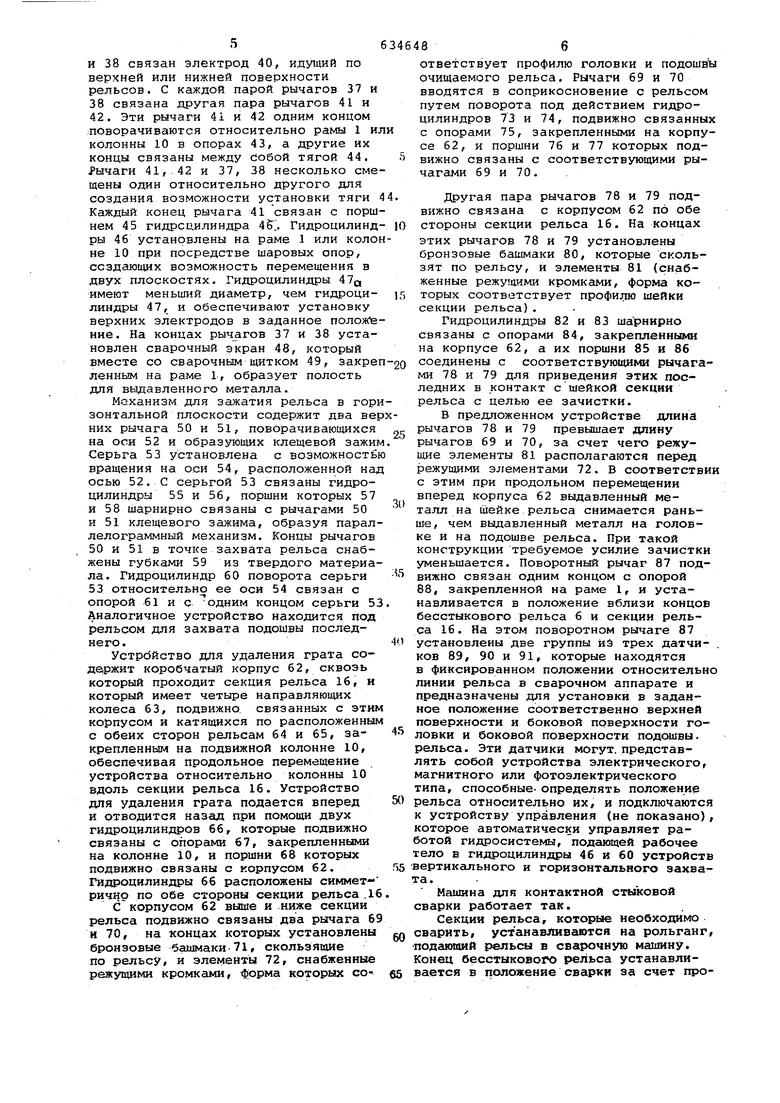

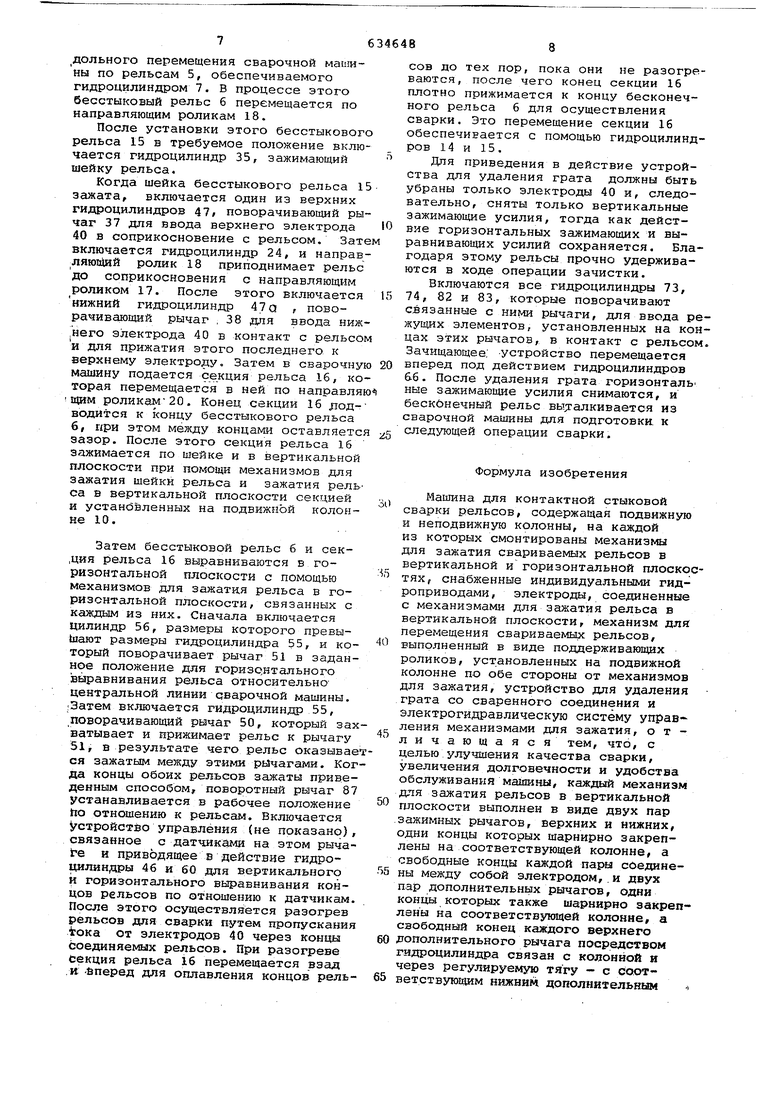

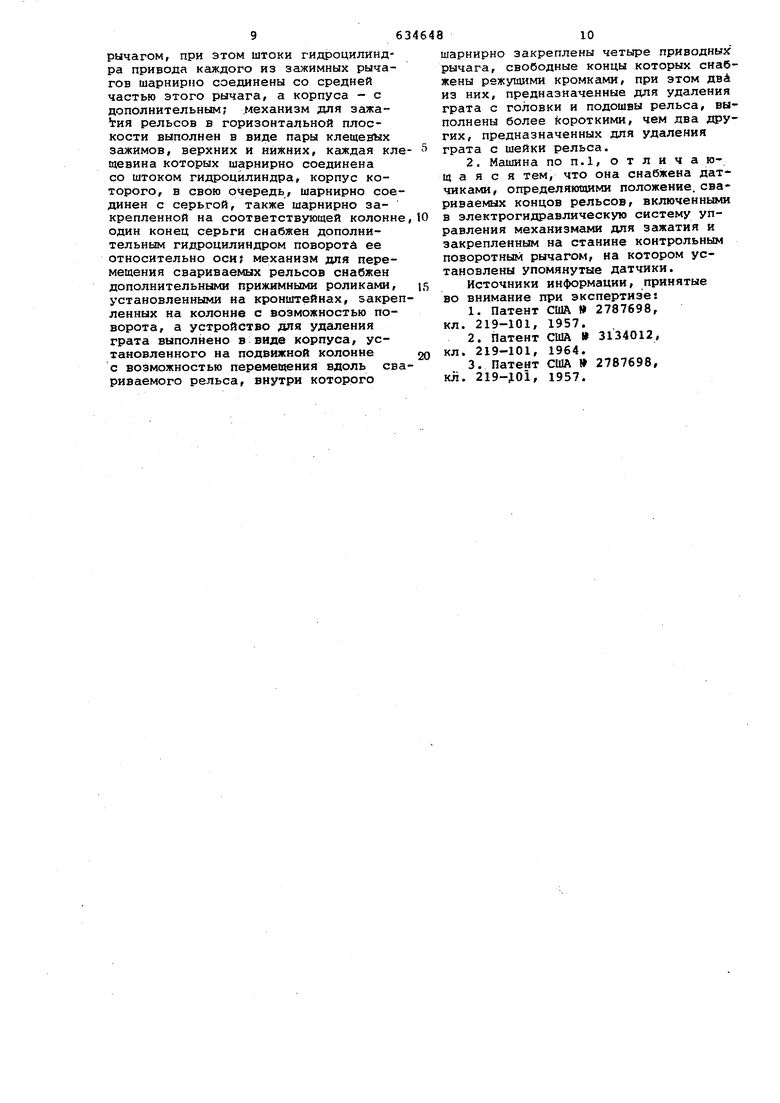

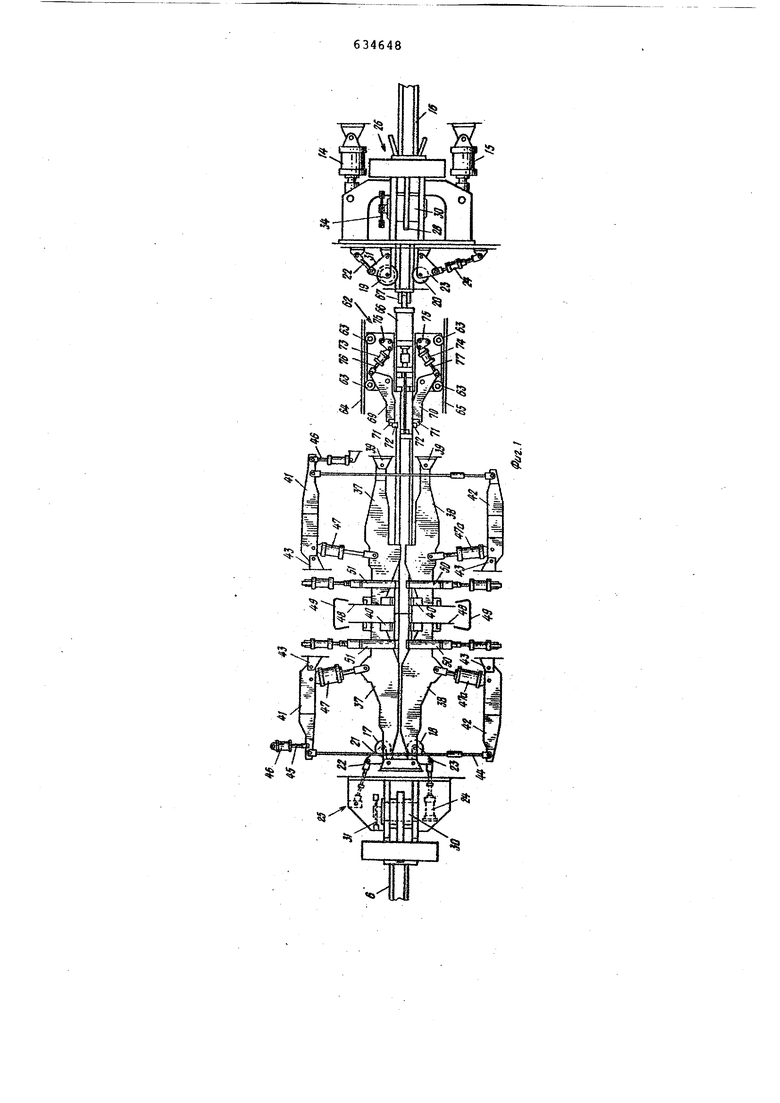

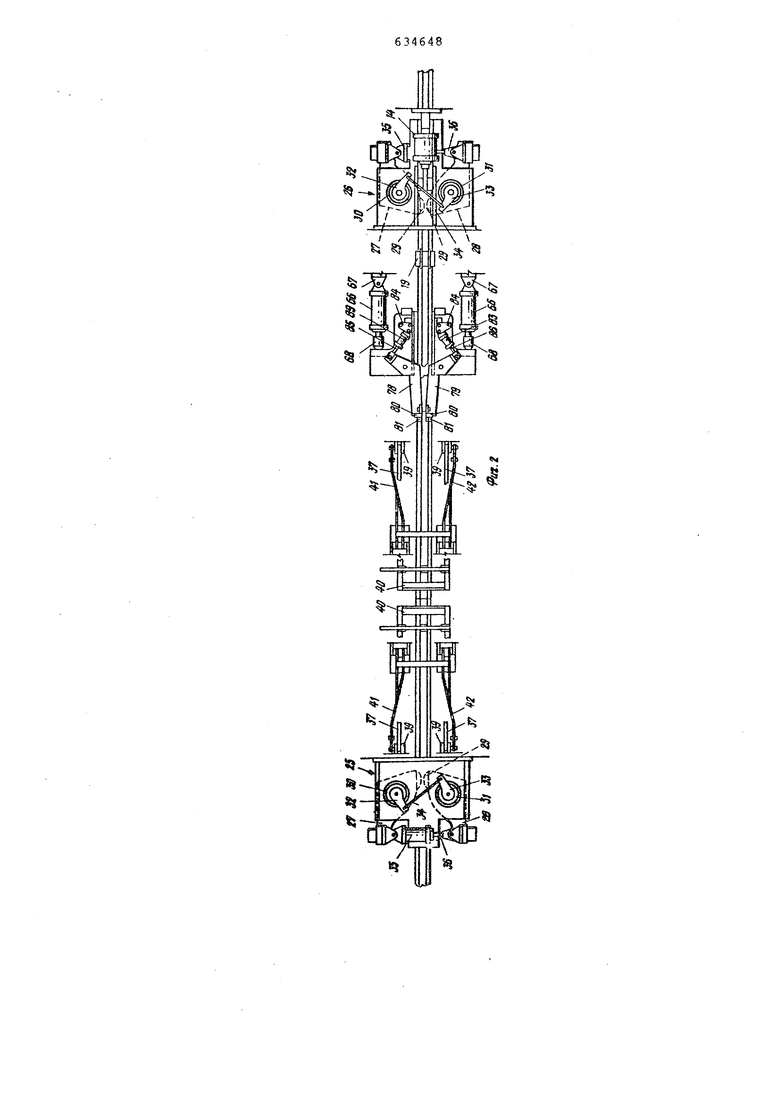

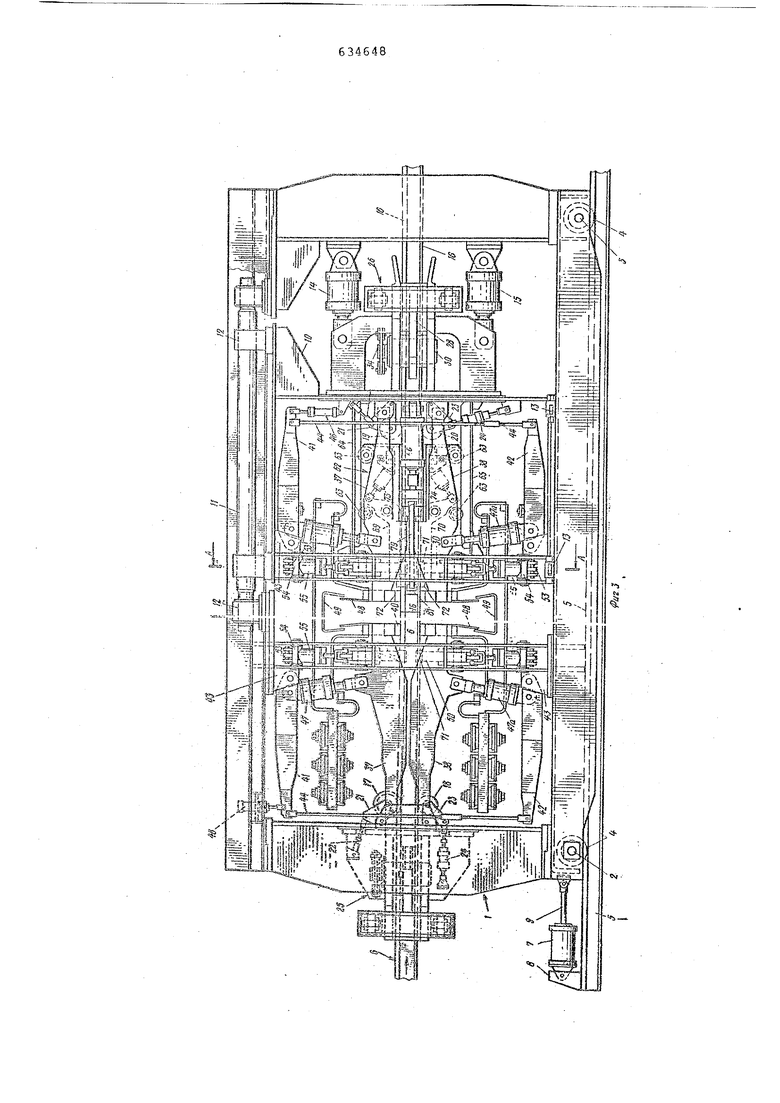

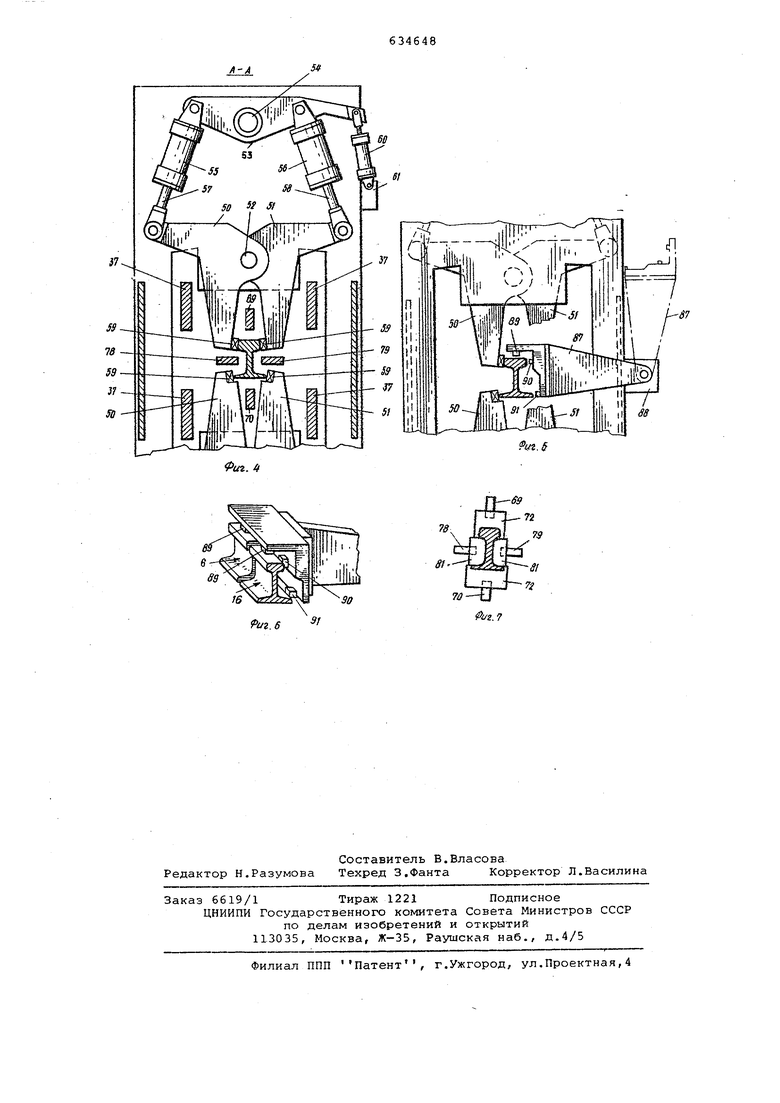

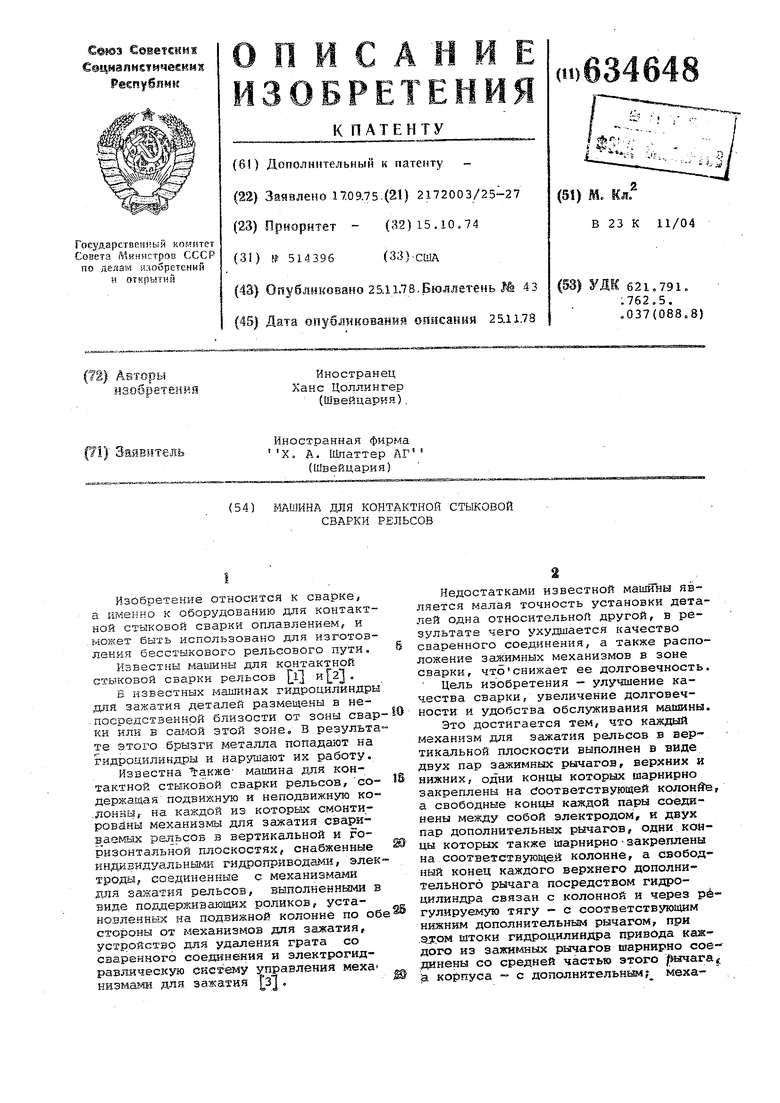

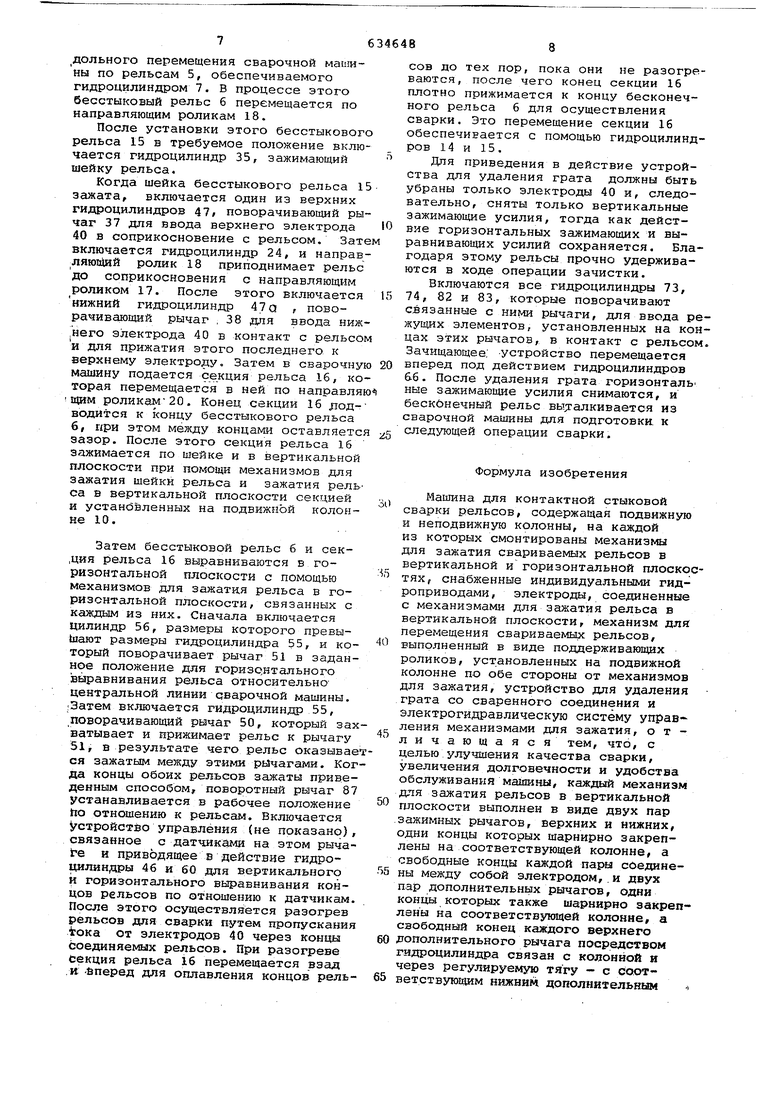

Изобретение относится к сварке, а именно к оборудованию для контакт ной стыковой сварки оплавлением, и может быть использовано для изготов ления бесстыкового рельсового пути. Известны машины для контактной стыковой сварки рельсов , В известных машинах гидроцилиндры для зажатия деталей размещены в не, посредственной близости от зоны свар ки или в са14ой этой зоне, В результ те этоА- о брызги металла попадают на гидроцилиндры и нарушают их работу. Известна акже машина для контактной стыковой сварки рельсов,содержащая подвижную и неподвижную ко .донныf на каждой из которых смонтированы механизмы для зажатия свариваемых рельсов в вертикальной и гогэизонтальной плоскостях, снабженные нидиБидуальнш да гидроприводами, элек троды, соединенные с механизмами для зажатия рельсов, выполненными в виде поддерживающих роликов, установленных на подвижной колонне по об стороны от механизмов для зажатия, устройство для удаления грата со сварекного соединения н электрогидравлическую сиегему управления мехз низма / для зажатия Гз . Недостатками известной машины является малая точность установки деталей одна относительной другой, в результате чего ухудшается качество сваренного соединения, а также распо ложение зажимных механизмов в зоне сварки, чтоснижает ее долговечность. Цель изобретения - улучшение качества сварки, увеличение долговечности к удобства обслуживания МЕШЗИНЫ. Это достигается тем, что каждый механизм для зажатия рельсов в вертикальной плоскости выполнен в виде двух пар зажимных рычагов, верхних и нижних, одни концы которых шарнирно закреплены на соответствующей колоний, а свободные концы каждой пары соединены между собой электродок5 и двух пар дополнительных рычагов, одни ксдацы которых также шарнирнозакреплены на cocTBeTc-XByioniea колонне, а свобояный конец каждого верхнего дополнительного рычага посредством гидроцилинхфа связан с колонной и через регулируемую тягу - с соответств5пощим нижним дополнительньм рычагом, при .ээгрм штоки гидроцилиндра привода каждого из зажимных рычагов шарнирно сое- да1нены со средней частью этого );)нчага4 а корпуса - с дополнительным; механизм для зажатия рельсов в горизонтальной плоскости выполнен в виде пары клещевых зажимов, верхних и нижних, каждая клещевина которых шарнирно соединена со штоком гидроцилинд ра, корпус которого, в свою очередь, шарнирно соединен с серьгой, также шарнирно закрепленной на соответствую щей колонне, один конец серьги снабже дополнительным гидроцилиндром поворота ее относительно оси т механизм для перемещения свариваемых рельсов снабжен Дополнительными прижимными роликами, установленными на кронштейнах, закрепленных на колонне с возможность поворота, а устройство для удаления грата выполнено в виде корпуса, установленного на подвижной колонне -. возможностью перемещения вдоль свариваемого рельса, внутри которого шарнирно закреплены четыре приводных рычага, свободные концы которых снабжены режущими кромками, при этом два из них, предназначенные для удаления грата с головки и подошвы рельса, выполнены более короткими, чем два . других, предназначенных для удаления грата с шейки рельса, машина также снабжена датчиками, определяющими положение свариваемых концов рельсов, включенными в электрогидравлическую систему управления механизмами для зажатияИ закрепленным на станине контрольным поворотным рычагом, на котором установлены упомянутые датчики. На фиг. 1 схематично представлена машина для контактной стыковой сварк вид сбоку; на фиг. 2 - то же, вид сверху; на фиг. 3 - часть машины, по казывающая расположение меха низмов д зажатия свариваелплх рельсов,вид сбок на фиг. 4 - сечение по А-А на фиг. 3 на фиг. 5 - сечение по А-А на фиг. 3 поясняющее расположение поворотного рычагас датчиками; на фиг. 6 - пространственное изображение поворотно рычага с датчиками; на фиг. 7 - разрез в плоскости сварки, поясняющий взаимодействие режущих элементов с , рельсом (электроды убраны). Машина для контактной стыковой сварки содержит неподвижную колонну, представляющую собой опорную коробча тую раму 1, на концах которой установлевы оси 2 и 3 с колесами 4, катящимися по рельсам 5. Это позволяет машине за,нимать требуемое положение относительно бесстыкового рельса 6. Перемещение сварочной машины осуществляется при помощи гидроцилиндра 7 жестко соединенного посредством опор 8 с рельсом 5. Поршень 9 этого гидроцилиндра соединен с рамой 1. Подвижная колонна 10 подвешена на двух направляювд1х 11 (из которых показана только одна), противополо ные концы которых установлены в цап 63 фах 12, закрепленных на раме 1, для обеспечения продольного перемещения Ьтносительно последней. Нижние концы подвижной колонны 10 свободно скользят по раме 1 на направляющих роликах 13, предотвращающих боковое смещение относительно рамы 1. Продольное перемещение несущей рамы 10 относительно рамы 1 обеспечивается с помощью гидроцилиндров 14 и 15, закрепленных на раме 1, поршни которых связаны с подвижной колонной 10, Эти гидроцилиндры 14 и 15 имеют одинаковые размеры и устанавливаются симметрично выше и ниже секции рельса 16, в результате чего сводится к минимуму несимметричная деформация при продольном движении колонны 10 в процессе сварки. На противоположных концах сварочной машины установлены направляющие ролики 17, 18 и 19, 20 для направления бесстыкового рельса 6 и секции рельса 16, а также для установки рельса в требуемое положение по отношению к линии рельса в сварочной машине. Верхние направляющие ролики 17 и 18 установлены с --возможностью вращения на поворотных кронштейнах 21, угол поворота которых регулируется с помощью резьбового механизма 22. Нижние; направляющие ролики 19 и 20 также установлены на поворотных кронштейнах 23,с которыми связаны гидроцилиндры 24,предназначенные для приведения направляющих роликов 18 и 20 в контакт с подошвой рельсов и для прижатия рельсов к верхним направляющим роликам 17 и 19 перед зажатием этих рельсов. Механизмы для зажатия шейки рельсов 25 и 26 содержат два рычага 27 и 28 с зажимнь ми подушками 29 для зах вата и зажима шейки рельсов. Рычаги 27 и 28 установлены с возможностью вращения между двумя опорными пластинами на осях, соответственно, 30 и 31. На этих же осях закреплены рычаги 32 и 33, концы которых связаны между собой тягой 34. Корпус гидродилиндра 35 связан с держателем 27, а его поршень 36 - с держателем 28. Механизмы для зажатия рельсов б и 16 в вертикальной плоскости аналогичны один другому, однако первый установлен на раме 1, а второй - на подвижной .колонне ю. Каждый механизм, содержит два верхних рычага 37 и два нижних рычага 38, при этом рычаги каждой пары расположены по обе стороны рельса. Эти рычаги 37 и 38 выполнены из гибкой пружинной стали и имеют сравнительно большую длину и ширину, при этом один конец каждого рычага 37 и 38 поворачивается в опорах 39, закрепленных на раме 1 или подвижной колонне 10. С каждой парой рычагов 37 И 38 связан электрод 40, идущий по верхней или нижней поверхности рельсов. С каждой парой рычагов 37 и 38 связана другая пара рычагов 41 и 42. Эти рычаги 4i и 42 одним концом -поворачиваются относительно рамы 1 и колонны 10 в опорах 43, а другие их концы связаны между собой тягой 44. Рычаги 41, 42 и 37, 38 несколько сме щены один относительно другого для создания возможности установки тяги Каждый конец рычага 41 связан с порш нем 45 гидрсцилиндра 4S.. Гидроцилинд ры 46 установлены на раме 1 или коло не 10 при посредстве шаровых опор, создающих возможность перемещения в двух плоскостях. Гидроцилиндры 47с, имеют меньший диаметр, чем гидроцилиндры 47, и обеспечивают установку верхних электродов в заданное положе ние. На концах рычагов 37 и 38 установлен сварочный экран 48, который вместе со сварочным щитком 49, закре ленным на раме 1, образует полость для выдавленного металла. Механизм для зажатия рельса в гор зонтальной плоскости содержит два ве них рычага 50 и 51, поворачивающихся на оси 52 и образующих клещевой зажим Серьга 53 установлена с возможность вращения на оси 54, расположенной над осью 52. С серьгой 53 связаны гидроцилиндры 55 и 56, поршни которых 57 и 58 шарнирно связаны с рычагами 50 и 51 клещевого зажима, образуя парал лелограммный механизм. Концы рычагов 50 и 51 в точке захвата рельса снабжены губками 59 из твердого материала. Гидроцилиндр 60 поворота серьги 53 относительно ее оси 54 связан с опорой 61 и с ОДНИМ концом серьги 5 Аналогичное устройство находится под рельсом для захвата подошвы последнего . Устройство для удаления грата содержит коробчатый корпус 62, сквозь который проходит секция рельса 16, и который имеет четыре направляющих колеса 63, подвижно, связанных с этим корпусом и катящихся по расположенным с обеих сторон рельсам 64 и 65, закрепленным на подвижной колонне 10, обеспечивая продольное перемещение устройства относительио колонны 10 вдоль секции рельса 16. Устройство для удаления грата подается вперед и отводится назад при помощи двух гидроцилиндров 66, которые подвижно связаны с опорами 67, закрепленными на колонне 10, и поршни 68 которых подвижно связаны с корпусом 62. Гидроцилиндры 66 расположены симметрично по обе стороны секции рельса .16 с корпусом 62 выше и ниже секции рельса подвижно связаны два рычага 69 и 70, на концах которых установлены бронзовые башмаки 71, скользящие по рельсу, и элементы 72, снабженные режущими кромками, орма которых со 48б ответствует профилю головки и подошвы очищаемого рельса. Рычаги 69 и 70 вводятся в соприкосновение с рельсом путем поворота под действием гидроцилиндров 73 и 74, подвижно связанных с опорами 75, закрепленными на корпусе 62, и поршни 76 и 77 которых подвижно связаны с соответствующими рычагами 69 и 70. Другая пара рычагов 78 и 79 подвижно связана с корпусом 62 по обе стороны секции рельса 16. На концах этих рычагов 78 и 79 установлены бронзовые башмаки 80, которые скользят по рельсу, и элементы 81 (снабженные режугцими кромками, форма которых соответствует профилю шейки секции рельса). Гидроцилиндры 82 и 83 шарнирно связаны с опорами 84, закрепленными на корпусе 62, а их поршни 85 и 86 соединены с соответствующими рычагами 78 и 79 для приведения этих последних в контакт с шейкой секция рельса с целью ее зачистки. В предложенном устройстве длина рычагов 78 и 79 превышает длину рычагов 69 и 70, за счет чего режущие элементы 81 располагаются перед режущими элементами 72. В соответствии с этим при продольном перемещении вперед корпуса 62 выдавленный металл на шейке рельса снимается раньше, чем выдавленный металл на головке и на подошве рельса. При такой конструкции требуемое усилие зачистки уменьшается. Поворотный рычаг 87 подвижно связан одним концом с опорой 88, закрепленной на раме I, и устанавливается в положение вблизи концов бесстыкового рельса 6 и секции рельса 16. На этом поворотном рычаге 87 установлены две группы йЭ трех датчи- . ков 89, 90 и 91, которые находятся в фиксированном положении относительно линии рельса в сварочном аппарате и предназначены для установки в заданное положение соответственно верхней поверхности и боковой поверхности головки и боковой поверхности подошвы, рельса. Эти датчики могут, представлять собой устройства электрического, магнитного или фотоэлектрического типа, способные- определять положение рельса относительно их, и подключаются к устройству управления (не показано), которое автоматически управляет раотой гидросистемы, подающей рабочее ело в гидроцилиндры 46 и 60 устройств ертикального и горизонтального захваа. Машина для контактной стыковой сварки работает так. Секции рельса, которые необходимо сварить, устанавливаются на рольганг, подающей рельсы в сварочную машину. Конец бесстыковоро рельса устанавливается в положение сварки за счет про дольного перемещения сварочной машины по рельсам 5, обеспечиваемого гидроцилиндром 7. В процессе этого бесстыковый рельс 6 перемещается по направляющим роликам 18. После установки этого бесстыкового рельса 15 в требуемое положение включается гидроцилиндр 35, зажимающий шейку рельса. Когда шейка бесстыкового рельса 1 зажата, включается один из верхних гидроцилиндров 47 поворачивающий ры чаг 37 для ввода верхнего электрода 40 в соприкосновение с рельсом. Зате включается гидроцилиндр 24, и направ ляювдй ролик 18 приподнимает рельс до соприкосновения с направляющим роликом 17. После этого включается нижний ги-дроцилиндр 47 а , поворачивающий рычаг , 38 для ввода ниж ,него электрода 40 в контакт с рельсо и для прижатия этого последнего, к верхнему электроду. Затем в сварочну машину подается секция рельса 16, ко торая перемещается в ней по направля идам роликам20. Конец секции 16 лодводится к концу бесстыкового рельса 6, при этом между концами оставляетс зазор. После этого секция рельса 16 зажимается по шейке и в вертикальной плоскости при помощи механизмов для зажатия шейки рельса и зажатия релЬ са в вертикальной плоскости секцией и установленных на подвижной колонне 10. Затем бесстыковой рельс б и сек,ция рельса 16 выравниваются в горизонтальной плоскости с помощью Механизмов для зажатая рельса в горизонтальной плоскости, связанных с каждым из них. Сначала включается Цилиндр 56, размеры которого превы1иают размеры гидродилиндра 55, и который поворачивает рычаг 51 в заданное положение для горизрнтального :выравнивания рельса относительноцентральной линии сварочной машины. :3атем включается гидроцилиндр 55, поворачивающий рычаг 50, который зах ватывает и прижимает рельс к рычагу 51; в результате чего рельс оказывае ся зажатым между этими рычагами. Ког да концы обоих рельсов зажаты приведенным способом, поворотный рычаг 87 устанавливается в рабочее положение fto отношению к рельсам. Включается гстройство управления (не показано) связанное с датчиками на этом рычаt e и приводящее 8 действие гидроцилиндры 46 и 60 для вертикального и горизонтального выравнивания концов рельсов по отношению к датчикам После этого осуществляется разогрев рельсов для сварки путем пропускания toKa от электродов 40 через концы соединяемых рельсов. При разогреве секция рельса 16 перемещается взад .и -бперед для оплавления концов рель сов до тех пор, пока они не разогреаются, после чего конец секции 16 лотно прижимается к концу бесконечого рельса 6 для осуществления сварки. Это перемещение секции 16 беспечивается с помощью гидроцилиндов 14 и 15. Для приведения в действие устройства для удаления грата должны быть убраны только электроды 40 и, следовательно, сняты только вертикальные зажимающие усилия, тогда как действие горизонтальных зажимающих и выравнивающих усилий сохраняется. Благодаря этому рельсы прочно удерживаются в ходе операции зачистки. Включаются все гидроцилиндры 73, 74, 82 и 83, которые поворачивают связанные с ними рычаги, для ввода режущих элементов, установленных на концах этих рычагов, в контакт с рельсом. Зачищающее, устройство перемещается вперед под действием гидроцилиндров U6. После удаления грата горизонталь ные зажимающие усилия снимаются, и бескбнечный рельс выталкивается из сварочной машины для подготовки, к следующей операции сварки. Формула изобретения Машина для контактной стыковой сварки рельсов, содержащая подвижную и неподвижную колонны, на каждой из которых смонтированы механизмы для зажатия свариваемых рельсов в вертикальной и горизонтальной плоскостях, снабженные индивидуальными гидроприводами, электроды, соединенные с механизмами для зажатия рельса в вертикальной плоскости, механизм для перемещения свариваемых рельсов, выполненный в виде поддерживающих роликов, установленных на подвижной колонне по обе стороны от механизмов для зажатия, устройство для удаления грата со сваренного соединения и электрогидравлическую систему управ-ления механизмами для зажатия, о т личающа яс я тем, что, с целью улучшения качества сварки, увеличения долговечности и удобства обслуживания машины, каждый механизм для зажатия рельсов в вертикальной плоскости выполнен в виде двух пар зажимных рычагов, верхних и нижних, одни концы которых шарнирно закреплены на соответствующей колонне, а свободные концы каждой пары соединены между собой электродом, . и двух пар дополнительных рычагов, одни концы которых также шарнирно закреплены на соответствующей колонне, а свободный конец каждого верхнего дополнительного рычага посредством гидроцилиндра связан с колонной я через регулируемую тягу - с соответствующим нижним дополнительным -

рычагом, при этом штоки гидроцилиндра привода каждого из зажимных рычагов шарнирно соединены со средней частью этого рычага, а корпуса - с дополнительным; .механизм для зажа гия рельсов в горизонтальной плоскости выполнен в виде пары кле1цев1Ых зажимов, верхних и нижних, каждая клещевина которых шарнирно соединена со штоком гидроцилиндра, корпус которого, в свою очередь, шарнирно соединен с серьгой, также шарнирно закрепленной на соответствующей колонне один конец серьги снабжен дополнительным гидроцилиндром повороти ее относительно оси механизм для перемещения свариваемых рельсов снабжен дополнительными прижимными роликами, установленными на кронштейнах, закрепленных на колонне с возможностью поворота, а устройство для удаления грата выполнено в виде корпуса, установленного на подвижной колонне с возможностью переметения вдоль свариваемого рельса, внутри которого

шарнирно закреплены четыре приводных рычага, свободные концы которых снабжены режутцими кромками, при этом двА из них, предназначенные для удаления грата с головки и подошвы рельса, выполнены более короткими, чем два других, предназначенных для удаления грата с шейки рельса.

2. Машина поп.1, отлич а ющ а я с я тем, что она снабжена датчиками, определяющими положение, свариваемых концов рельсов, включенными в электрогидравлическую систему управления механизмами для зажатия и закрепленным на станине контрольным поворотным рычагом, на котором установлены упомянутые датчики.

Источники информации, принятые во внимание при экспертизе:

1.Патент США 2787698, кл. 219-101, 1957.

2.Патент США 3134012, кл. 219-101, 1964.

3.Патент США 2787698, KJi. 219-ilOi, 1957.

$ §

:Ж,

г

| название | год | авторы | номер документа |

|---|---|---|---|

| МАШИНА ДЛЯ СТЫКОВОЙ СВАРКИ ОСТРЯКОВ И РЕЛЬСОВ | 2021 |

|

RU2766092C1 |

| МАШИНА ДЛЯ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ РЕЛЬСОВ | 1998 |

|

RU2186664C2 |

| МАШИНА ДЛЯ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ ОПЛАВЛЕНИЕМ РЕЛЬСОВ | 1991 |

|

RU2051016C1 |

| МАШИНА ДЛЯ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ РЕЛЬСОВ | 2015 |

|

RU2634970C2 |

| МАШИНА ДЛЯ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ РЕЛЬСОВ | 2007 |

|

RU2366550C1 |

| УСТАНОВКА СВАРОЧНАЯ ОПЛАВЛЕНИЕМ, ГОЛОВКА СВАРОЧНАЯ И МЕХАНИЗМ ПЕРЕМЕЩЕНИЯ ДЛЯ НЕЕ | 2007 |

|

RU2323073C1 |

| МАШИНА ПОДВЕСНАЯ ДЛЯ СТЫКОВОЙ СВАРКИ РЕЛЬСОВ | 2020 |

|

RU2748185C1 |

| Машина для контактной стыковой сварки рельсов | 1991 |

|

SU1815070A1 |

| СПОСОБ РЕКОНСТРУКЦИИ РЕЛЬСОВЫХ ПУТЕЙ | 2014 |

|

RU2584955C1 |

| Устройство для снятия грата при контактной стыковой сварке рельсов | 1976 |

|

SU697275A1 |

«Ч

i- i t |lHl1iil

ii3il M/i

.iij: : te

ъ -

иг.б

r-f

1-0-72

Авторы

Даты

1978-11-25—Публикация

1975-09-17—Подача