Изобретение относится к области приборостроения и может быть использовано при изготовлении металлокерамических подложек, применяемых в керамических печатных платах, в многокристальных модулях, в изделиях силовой электроники, таких как усилители мощности и инверторы, а также в гироскопических приборах, например, в акселерометре компенсационного типа как несущий элемент, на котором на растяжках, припаянных к контактным площадкам подложки, крепится помещенная в магнитное поле катушка.

Получение металлокерамических подложек в виде керамической пластины заданной конфигурации, на одной из сторон которой выполнено металлическое, обычно медное, покрытие толщиной от тысячных до десятых долей миллиметров, связано с нанесением покрытия и последующим формообразованием подложки. При этом на подложке может осуществляться конфигурирование медного покрытия с образованием изолированных друг от друга контактных площадок и дорожек для последующей пайки функциональных и коммутационных элементов.

Известен способ [патент US 2003/213770] лазерной обработки хрупкого материала, в качестве которого может выступать стекло, кварц или керамика. Особенность изобретения заключается в том, что на подложку наносится тонкий слой материала с высоким поглощением лазерного излучения, например металлическая пленка (Ni, Au, Al и др.) Толщина металлической пленки должна быть порядка длины поглощения лазерного излучения или больше. Для обработки используются импульсные лазеры с длительностью импульса 10 пс и менее.

Технический эффект заключается в возможности прецизионной микрообработки прозрачных и хрупких материалов без растрескивания и скалывания. Это достигается за счет эффективного поглощения энергии лазера в тонком поверхностном слое металлизации, что позволяет удалять материал подложки без растрескивания. Недостатком метода является возможность окисления металлизированного слоя, обусловленное этим изменение его свойств и, как следствие, неопределенность процесса обработки материала. Кроме того, материалы, соответствующие условию высокого поглощения лазерного излучения, могут не отвечать требованиям, предъявляемым к металлокерамическим подложкам.

Известен [патент US 2017/0137329] способ обработки керамической поверхности, содержащей диоксид циркония (ZrO2), с помощью лазерной абляции в среде азота. Азот (N2) используется в качестве вспомогательного газа, который подается коаксиально с лазерным лучом под давлением 550-650 кПа. Азот способствует образованию нитрида циркония (ZrN) на поверхности микроканавок в результате абляции.

Технический эффект заключается в том, что предложенный метод позволяет получить аблированную керамическую поверхность с микроканавками, на поверхности которых присутствует ZrN, что, в свою очередь, приводит к повышению гидрофобности поверхности, увеличению твердости по Виккерсу аблированной поверхности до 16-23 ГПа, снижению вязкости разрушения. В данном случае исследуется поверхностная лазерная обработка и вопросы разделения подложки на отдельные фрагменты с использованием лазерного метода не рассматриваются. Недостатками способа являются ограниченные технологические возможности и сложность технологии, связанные с тем, что формирование покрытия осуществляется в результате гетерофазных химических реакций, для протекания которых необходимы определенные условия. Кроме того, вследствие специфики свойств формируемых покрытий ограничены области практического использования способа.

Известна технология селективной металлизации керамики с помощью инфракрасного наносекундного лазера [L. Wang et.al. Laser-Associated Selective Metallization of Ceramic Surface With Infrared Nanosecond Laser Technology. Adv. Eng. Mater. 2019, 1900096. DOI: 10.1002/adem.201900096], в которой выявлены оптимальные режимы лазерного воздействия для получения максимальной толщины медного покрытия и предложен новый подход к металлизации керамических подложек с помощью инфракрасной (ИК) лазерной технологии с наносекундными импульсами. Установлено, что активация поверхности керамики лазером с длиной волны 1064 нм способствует химическому автокаталитическому осаждению меди и то, что толщина слоя меди, осажденного на активированную керамическую поверхность, сильно зависит от флюенса лазера и может достигать максимальной толщины при флюенсе, близком к порогу абляции. Существенными недостатками данного технического решения являются сложность технологии, а также то, что в нем решались частные задачи и использование лазерной абляции для формообразования металлокерамических подложек заданной конфигурации не рассматривалось. Это ограничивает использование данного метода.

Известен также способ [M. A. Girardi et.al. Laser Ablation of Thin Films on Low Temperature Cofired Ceramic. Journal of Microelectronics and Electronic Packaging (2015) 12, 72-79. doi:10.4071/imaps.457] лазерной абляции для создания тонкопленочных металлических рисунков (дорожек, контактных площадок для пайки и сварки) из (Ti/Cu/Pt/Au) на низкотемпературной сплавляющей керамике (LTCC). Авторам удалось оптимизировать параметры лазерной обработки, чтобы минимизировать дефекты и обеспечить качественное формирование требуемых элементов схемы. Недостатком данной технологии является возможное снижения качества металлических элементов вследствие их окисления в процессе формирования посредством лазерной абляции и при резке керамической основы, причем эти важные проблемы в работе не рассматриваются. Кроме того, недостатком являются ограниченные возможности способа, обусловленные использованием низкотемпературной сплавляющей керамики.

Известен способ [European Patent. EP 3 615 259 B1. Method of laser ablation of a metal-ceramic substrate. Alexander Rogg et.al. Bulletin 2020/10.] лазерной абляции металлокерамической подложки, полученной методом прямого соединения меди с керамикой (Direct Copper Bonding, DCB). Способ включает использование пикосекундного лазера в режиме, при котором практически исключается образование твердых металлических частиц на поверхности подложки, которые могут отделяться от частиц металла, выброшенных в процессе абляции вблизи края реза. Скорость обработки лазером составляет не менее 0,5 м/с, при длительности импульса 0,1-100 пс, энергии импульса 10-500 мкДж и мощности 20-400 Вт. Указывается, что предпочтительно использовать инфракрасный пикосекундный лазер.

Это обеспечивает стабильные изоляционные свойства подложки. Кроме того, способ также позволяет одновременно проводить лазерную абляцию металлического слоя и керамической подложки. Это дает возможность получать подложки с совмещенным краем металлизации и керамики, что повышает механическую стабильность и предотвращает расслоение. Технический результат достигается за счет использования пикосекундного лазера с определенным соотношением между мощностью лазера и максимальной скоростью обработки, которое описывается выявленными в работе зависимостями. Однако качество металлического покрытия при использовании этой технологии не оценивалось.

Недостатком в данном случае является низкое качество металлического покрытия на подложке, поскольку при высоких температурах, при которых осуществляется абляция керамики, происходит окисление металлического покрытия на керамике, что резко снижает качество соединения при последующей пайке с этим покрытием функциональных элементов. Кроме того, существенным недостатком является неконтролируемый процесс испарения материала металлического покрытия при абляции керамики. Например, температура кипения меди (наиболее широко используемого материала в металлокерамических подложках такого типа и в технологии DBC [Barlow F., Elshabini A. Ceramic Interconnect Technology Handbook. Boca Raton: CRC Press., 2007. 456 p.]) составляет 25620С, и при испарении керамики она может быть превышена, что приведет к испарению меди, ухудшению качества покрытия, к неравномерности толщины медного покрытия, и снижению качества паяного соединения.

Известен способ [патент EP 3417982] изготовления металлокерамических подложек с использованием лазерной резки или абляции, при котором с помощью непрерывного или импульсного лазерного излучения путем абляции материала осуществляют формообразование металлокерамических подложек, преимущественно подложек DBC с медным покрытием. На поверхности металлокерамических подложек методом лазерной резки или лазерной абляции выполняют углубления, в том числе и отверстия или сквозные контакты, а также формируют контактные площадки для припайки к подложке функциональных элементов. Сущность способа заключается в том, что лазерную абляцию осуществляют в условиях, предотвращающих образование твердых металлических частиц на металлокерамической подложке, которые могут осаждаться в окрестности кромки абляции из металлических частиц, высвобождаемых в результате лазерной абляции.

При этом процесс осуществляется с одновременной лазерной абляцией металлического слоя и керамической основы. Это обеспечивается выбором таких параметров лазерной обработки при использовании пикосекундного ИК-лазера, как длительность и энергия импульса, скорость лазера. Недостатками в данном случае являются:

- ограниченные технологические возможности изготовления металлокерамических подложек, обусловленные сложностью технологии, поскольку способ реализуется с помощью устройства, всасывающего пыль, образующуюся в результате лазерной обработки, и может осуществляться в присутствии технологического газа для защиты источника лазерного излучения от загрязнений;

- невысокое качество металлического (медного) покрытия на подложке, обусловленное окислением металла при лазерной абляции подложки, что негативно влияет на качество паянных соединений контактных площадок с функциональными элементами.

- неконтролируемый характер испарения металлического покрытия при лазерной обработке подложек, что ухудшает электрофизические и теплофизические свойства подложки, а также ухудшает условия пайки на контактных площадках.

В качестве прототипа по наибольшему числу общих существенных признаков, принят способ [Kaziev, A.V. et. al. Cu Metallization of Al2O3 Ceramic by Coating Deposition from Cooled- and Hot-Target Magnetrons. Coatings 2023, 13, 238. https:// doi.org/10.3390/coatings13020238] металлизации керамических подложек из оксида алюминия Al2O3 медными покрытиями толщиной в десятки микрон методом магнетронного напыления. Между подложкой и основной Cu пленкой вводился промежуточный подслой оксида меди CuxOy. В рамках исследований подложки разрезались лазером, после чего исследовалось поперечное сечение, на котором на подложке Al2O3 была четко видна трещина, распространяющаяся в области границы раздела. Предположительно, она возникла из-за теплового удара при лазерной резке образца. Таким образом, в работе исследовались технологические методы и приемы, улучшающие адгезию основного медного покрытия за счет использования промежуточного слоя оксида меди, и проводились испытания стойкости покрытий к пайке и термоциклированию. В рамках экспериментов по термоциклированию для уменьшения окисления и повреждения образцы покрывались припоем (без олова и с оловом).

Лазерная резка образцов использовалась только для подготовки поперечных сечений покрытий для изучения их структуры и положительных результатов не обеспечила.

Способ-прототип имеет следующие недостатки.

1. Сложности, связанные с окислением и испарением меди при лазерной резке металлокерамических подложек, что особенно критично для малых толщин медного покрытия – единицы микрометра, поскольку температура в зоне резки может превышать температуры кипения меди (25620С). При этом нанесение слоя олова осуществлялась уже после лазерной резки подложек, т.е. на этой стадии олово не использовалось в качестве защитного покрытия.

2. Ограниченные технологические возможности изготовления металлокерамических подложек, поскольку протекторный слой олова использовался только на стадии испытаний качества покрытия в процессе термоциклирования при сравнительно невысоких температурах, намного ниже тех, при которых осуществляется лазерная резка.

3. Лазерная резка образцов использовалась только для подготовки поперечных сечений покрытий для изучения их структуры и положительных результатов не обеспечила. При этом не показана возможность применения лазерной резки для конфигурирования контактных площадок и формирования металлокерамических подложек.

Решаемая техническая проблема - расширение технологических возможностей изготовления металлокерамических подложек, уменьшение испарения и окисления медного покрытия, улучшение условий изготовления подложек за счет разделения лазерной резки на этапы с нанесением медного покрытия на втором этапе лазерной резки металлокерамических подложек.

Достигаемый технический результат – повышение качества металлокерамических подложек, уменьшение брака на стадии лазерной резки и улучшение условий получения паяных соединений контактных площадок с функциональными элементами.

Согласно изобретению, указанный технический результат обеспечивается тем, что процесс лазерной резки подложек осуществляют в два этапа, на первом из которых с оборотной стороны пластины выполняют задающие границы подложек канавки глубиной 0,7-0,9 от толщины H керамической пластины, на лицевую сторону наносят медное покрытие и протекторный слой олова, затем осуществляют конфигурирование контактных площадок в зонах, определяемых канавками, выполненными с оборотной стороны пластины, после чего производят второй этап лазерной резки с лицевой стороны пластины, осуществляя формообразование и вычленение подложек из пластины.

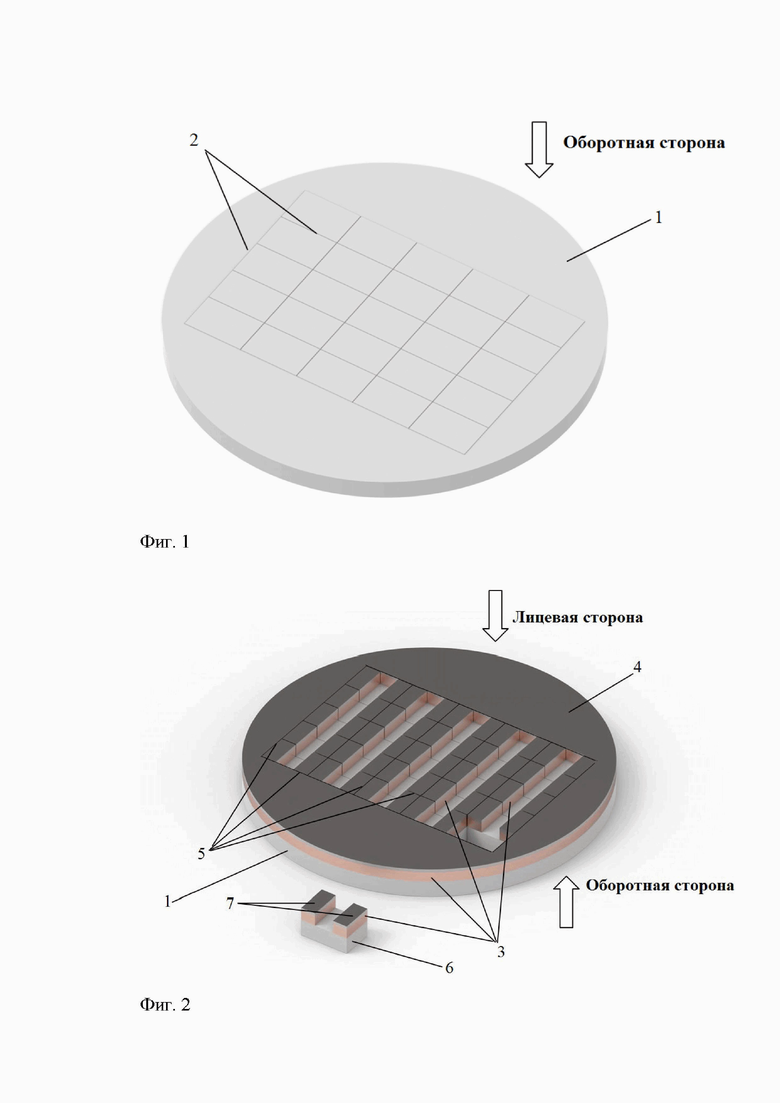

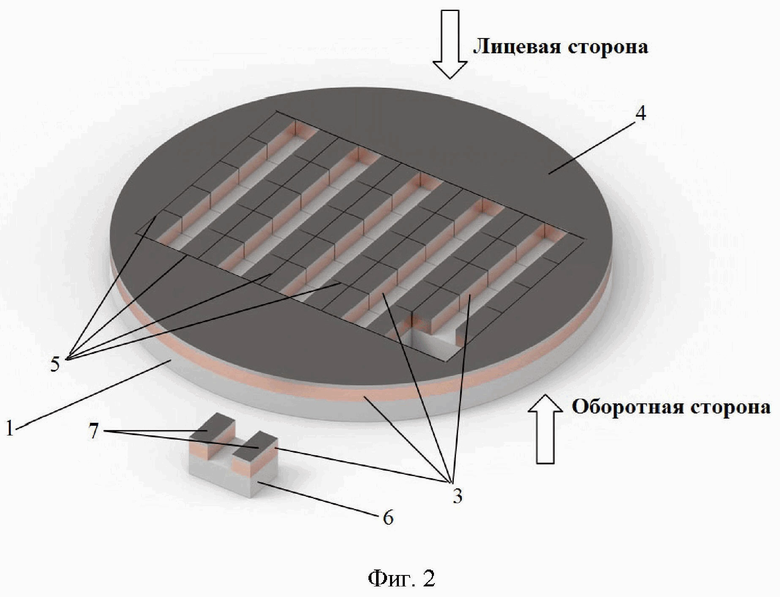

Сущность изобретения поясняется фиг. 1, на которой показана оборотная сторона керамической пластины с выполненными на ней посредством лазерной резки канавками глубиной 0,7-0,9 от H, а на фиг. 2 иллюстрируется формирование и вычленение из пластины металлокерамической подложки.

На фиг. 1 и 2 обозначены:

1 – керамическая пластина (далее - пластина);

2 – канавки глубиной 0,7-0,9 от H, выполняемая лазерной резкой с оборотной стороны пластины 1 (далее – канавки с оборотной стороны пластины);

3 – покрытие из меди на лицевой стороне пластины 1 (далее - медное покрытие);

4 – протекторный слой олова на медном покрытии 4 (далее - протекторный слой олова);

5 – канавки, выполняемые лазерной резкой с лицевой стороны пластины 1 (далее – канавки с лицевой стороны пластины);

6 – металлокерамическая подложка (далее – подложка),

7 – контактные площадки.

Способ заключается в выполнении совокупности и последовательности следующих действий (технологических операций):

1. Средствами механической обработки (резка, шлифование, доводка) осуществляют формообразование керамической пластины 1, которая является заготовкой для изготовления металлокерамических подложек 6 заданной геометрии. Пластина 1 представляет собой диск требуемого диаметра и толщины H, которая обычно составляет несколько миллиметров, с лицевой и оборотной параллельными торцевыми плоскими поверхностями (фиг. 1 и 2). Лицевая сторона пластины предназначена для последующего формирования на ней медного (металлического) покрытия 3. Требования к поверхностям лицевой и оборотной сторон (шероховатость, наличие дефектов, плоскостность) могут быть одинаковыми, либо различаться, например, для лицевой стороны может требоваться более высокий уровень плоскостности. Это не влияет на сущность изобретения.

В зависимости от конкретных условий (технические требования, габариты пластины, тип и средства оснащения лазера) возможно выполнение либо на пластине 1, либо на специальной оснастке элементов базирования, обеспечивающих необходимую угловую и радиальную ориентацию и точность выставки пластины 1 относительно лазерного луча при последовательной лазерной обработке и резке с оборотной и лицевой сторон, поскольку должен быть единый контур канавок 2 и 5, формируемых при лазерной резке с обеих сторон пластины 1. Эти элементы базирования могут представлять собой сквозные отверстия или пазы, выполненные в пластине 1. Конкретная форма этих элементом не принципиальна. Возможно выполнение элементов базирования и на дополнительном приспособлении (оснастке), в котором устанавливается пластина. Это может быть кольцо, в котором жестко фиксируется пластина 1, а в состав оснастки могут входить прикрепляемые к кольцу теплоотводы, размещаемые со стороны пластины 1, противоположной обрабатываемой плоскости. Это решается в рабочем порядке и не принципиально для настоящего изобретения.

Далее пластину 1 размещают в рабочем поле лазерной установки и, используя элементы базирования, позиционируют ее относительно лазерного луча, ориентируя в сторону источника лазерного излучения оборотной стороной пластины 1.

2. Осуществляют первый из двух этапов процесса лазерной резки подложек 6, при котором фокусируют луч лазера на поверхности оборотной стороны пластины 1 и выполняют канавки 2 с оборотной стороны пластины для выбранного количества подложек 6, обеспечивая движение лазерного луча по контуру, который, соответствует конфигурации подложки 6 и загружен в управляющую программу компьютера, задающую перемещение луча. Выбор параметров лазерной резки – мощности лазерных импульсов, скорости перемещения, частоты и длительности импульсов определяется типом лазера и геометрией металлокерамической пластины. Очевидно, что возможен вариант многопроходной [патент EP 3417982] резки со смещением лазерного луча на каждом проходе [Xinhu Fan, et. al. High-profile-quality microchannels fabricated by UV picosecond laser for microfluidic mixing, Optics & Laser Technology,V. 170, 2024, 110314, https://doi.org/10.1016/j.optlastec.2023.110314] для образования канавок 2 большей ширины. Таким образом, на первом этапе осуществляют лазерную резку канавок 2 с оборотной стороны пластины 1, определяющих границы формируемых подложек 6.

Экспериментально установлено, что для диапазона толщин керамической подложки 1 от 1 до 2 мм наибольшую эффективность в части соотношения мощности и числа проходов лазера на первом и втором этапе обработки, учитывая сохранение качества контактной площадки, дают соотношения глубин 0.7-0.9 на первом этапе и 0.3-0.1 – на втором.

Важным фактором процесса является то, что при формировании канавок 2 глубиной 0,7-0,9 от толщины H пластины 1, что связано с большим и наиболее интенсивным нагревом керамической пластины 1, медного покрытия 3 на пластине 1 еще нет, и проблема окисления, испарения и защиты меди протекторным слоем 4, в отличие от аналогов и прототипа, отсутствует.

Лазерная резка канавок 2 на первом этапе формирования подложек 6 на глубину 0,7-0,9 от толщины H керамической пластины 1 обусловлена также тем, что из одной пластины 1 могут изготавливаться несколько десятков подложек 6 и окончательное вычленение каждой подложки 6 из пластины 1 целесообразно только после выполнения операции конфигурирования на ее поверхности медных контактных площадок 7 на всех подложках 6, изготавливаемых в данном технологическом цикле.

Кроме того, отсутствие медного покрытия 3 на первом этапе лазерной резки позволяет в более широких пределах варьировать режимы лазерной резки, исключая возможность термоудара, обусловленного градиентами температур, и, как следствие, раскалывания керамической пластины 1, которое может быть ориентировано в любую сторону. Процесс раскалывания, хотя и используется как технологический прием при лазерной резке керамики [патент RU 2237622], является малоуправляемым и связан с большим отходом деталей в брак, и на первом этапе резки должен быть исключен. Аформирование канавок 2 в данном случае должно происходить преимущественно за счет испарения материала.

3. Следующей операцией является нанесение на лицевую сторону керамической пластины 1 медного покрытия 3.

Это может быть реализовано магнетронным напылением [Kaziev, A.V. et. al. Cu Metallization of Al2O3 Ceramic by Coating Deposition from Cooled- and Hot-Target Magnetrons. Coatings 2023, 13, 238. https:// doi.org/10.3390/coatings13020238], когда формируют покрытие толщиной от единиц до нескольких десятков микрометров. При этом между подложкой и основной Cu пленкой для увеличения адгезии меди к керамике вводился промежуточный подслой оксида меди CuxOy, который образуется, если при напылении использовать соотношение O2/Ar в рабочем газе кислорода к аргону в пропорции 40/60, тогда формируется оксид меди с соотношением Cu/O около 0.9.

Другим способом получения такой заготовки являются технологии: DBC [Патент EP 3417982] - Direct Bonded Copper, DBC(«прямо присоединенная медь») или Direct Copper Bonding, DCB (прямое присоединение меди) - технология получения толстых (127-500 мкм) медных покрытий на керамических подложках. Получение такой заготовки заключается в том, что на керамическую пластину, выполненную преимущественно из оксида алюминия, помещается медная фольга, после чего данная конструкция подвергается нагреву до температуры ~1065°С в туннельной печи при контролируемом уровне содержания кислорода. В этих условиях формируется очень прочное эвтектическое соединение, стабильное при температурах до 850-900°С. Для рассматриваемого изобретения конкретный способ не принципиален.

Очевидно, что если элементы базирования, обеспечивающие требуемую ориентацию пластины 1 относительно лазерного луча, выполнены на оснастке, например, на кольце, в котором жестко закреплена пластина 1, то на операции формирования медного покрытия 3 пластину 1 целесообразно оставить зафиксированной в этой оснастке.

4. После формирования медного покрытия 3 на лицевой стороне пластины 1 на него наносят протекторный слой олова 4 толщиной от нескольких единиц до десяти-пятнадцати микрометров. Олово полностью смачивает медь, что необходимо для надежного контакта протекторного слоя 4 и медного покрытия 3 при последующей обработке, и имеет температуру кипения выше, чем медь.

5. Далее выставляют пластину 1 в рабочем поле лазерной установки, ориентируя ее лицевой стороной, на которой нанесено медное покрытие 3 и протекторный слой олова 4 в сторону источника лазерного излучения и позиционируя с помощью элементов базирования в положение, обеспечивающее траекторию перемещения лазерного луча, с достаточной точностью связанную с контуром канавок 2, сформированных на оборотной стороне пластины 1.

На каждой подложке 6, границы которой обозначены канавками 2, сформированными на первом этапе лазерной резки на оборотной стороне пластины 1, осуществляют конфигурирование контактных площадок 7 заданной геометрии, выбирая соответствующие режимы лазерной обработки, обеспечивающие испарение меди и олова, а также требуемый уровень электрической изоляции при наличии на поверхности подложки нескольких площадок, что задается соответствующей управляющей программой процесса лазерной обработки. При этом наличие олова, как протекторного слоя, весьма важно при малых толщинах медного покрытия (единицы микрометра), когда при конфигурировании вследствие высокой теплопроводности меди возможно ее испарение и из зоны контактных площадок, что ухудшает условия пайки функциональных элементов и резко снижает качество подложек 6.

6. После этого с лицевой стороны пластины 1 осуществляют второй этап лазерной резки канавок 5, обеспечивающей вычленение и финишное формообразование подложек 6. На этом этапе в заданной, наиболее удобной последовательности производят лазерную резку, ориентируя перемещение лазерного луча по контуру, определяемому сформированными на первом этапе канавками 2. Основным условием процесса лазерной резки на втором этапе также, как и при конфигурировании контактных площадок 7, является точное позиционирование пластины 1 в рабочем поле лазерной установки с ориентацией ее лицевой стороной в сторону источника лазерного излучения и выставки пластины в положение, обеспечивающее траекторию перемещения лазерного луча, с достаточной точностью связанные с контуром канавок 2, сформированных на оборотной стороне пластины.

Режимы лазерной обработки выбираются на втором этапе в рабочем порядке. Очевидно, что на этом этапе тепловое воздействие на пластину 1 и, соответственно, на контактные площадки 7 существенно меньше, чем на первом этапе резки с оборотной стороны пластины, и олово, покрывая контактные площадки 7, выполняет функцию протекторного слоя 4.

Таким образом, на сформированных подложках 6 имеется медное покрытие 3 и слой олова 4.

Использование в качестве материала протекторного слоя 4 олова улучшает условия последующей пайки контактных площадок 7 с функциональными элементами (на фиг. 2 не показаны) припоем, в состав которого входит олово. Например, использование олова в качестве протекторного слоя 4 в полной мере согласуется с технологией пайки контактных площадок с растяжками в акселерометре компенсационного типа, где используется припой ПСрО 3-97 (ГОСТ 19738-74), содержащий (2,7-3,3) % серебра и (96-97) % олова. Протекторный слой олова 4 защищает поверхность медного покрытия 3 от окисления и от испарения, что важно для последующей пайки функциональных элементов.

Представленное техническое решение (способ), определяет совокупность и последовательность технологических операций и основано на том, что операцию лазерной резки, обеспечивающей формообразование подложки 6, выполняют в два этапа. На первом этапе, выполняемом с оборотной стороны пластины, производят резку канавок 2 глубиной значительно большей, чем на втором этапе, и, соответственно, со значительно более высоким тепловым воздействием на пластину 1, что не приводит к негативным последствиям, поскольку осуществляется до нанесения покрытия меди 3. При лазерной резке канавок 5, выполняемой на втором этапе с лицевой стороны пластины 1, тепловая нагрузка на пластину 1 значительно меньше, что, в сочетании с очередностью нанесения медного покрытия 3 и протекторного слоя 4, обеспечивает оптимизацию и наиболее эффективную реализацию технологического процесса изготовления металлокерамических подложек 6.

Пример 1

На керамической пластине диаметром 35 мм и толщиной 1,2 мм с ее обратной стороны лазерной резкой были выполнены канавки глубиной 0,72 мм, определяющие границы группы из шести подложек.

Для лазерного конфигурирования подложек заданной геометрии использовалась лазерная установка Минимаркер2-20А4 c иттербиевым импульсным волоконным лазером с длиной волны лазерного излучения 1064 нм, при следующих режимах обработки:

а) Конфигурирование контура канавок на глубину 0,72 мм осуществлялось при мощности 19 Вт, скорости 20 мм/с, частоте следования импульсов 20 кГц, длительности 200 нс за 20 проходов. После лазерной резки канавок с оборотной стороны пластина была подвернута напылению медного покрытия толщиной 30 мкм методом магнетронного напыления и нанесению оловянного протекторного слоя толщиной 50 мкм, после чего осуществлялось конфигурирование контактных областей.

б) Конфигурирование контактных площадок посредством испарения металлизированного слоя осуществлялось при мощности 5,6 Вт, скорости 100 мм/с, частоте следования импульсов 20 кГц, длительности 100 нс за 4 прохода.

в) Лазерная резка на втором этапе с вычленением металлокерамических подложек осуществлялась с использованием режимов из пункта (а) за 10 проходов с глубиной канавок 0,48 мм.

Пример 2

На керамической пластине диаметром 35 мм и толщиной 1,2 мм с ее обратной стороны лазерной резкой были выполнены дорожки глубиной 0,92 мм, определяющие границы группы из шести подложек.

Для лазерного конфигурирования подложек заданной геометрии использовалась лазерная установка Минимаркер 2-20А4 c иттербиевым импульсным волоконным лазером с длиной волны лазерного излучения 1064 нм, при следующих режимах обработки:

а) Конфигурирование контура канавок на глубину 0,92 мм осуществлялось при мощности 19 Вт, скорости 20 мм/с, частоте следования импульсов 20 кГц, длительности 200 нс за 25 проходов. После лазерной резки канавок с оборотной стороны пластина была подвернута напылению медного покрытия толщиной 30 мкм методом магнетронного напыления и нанесению оловянного протекторного слоя толщиной 50 мкм, после чего осуществлялось конфигурирование контактных областей.

б) Конфигурирование контактных площадок посредством испарения металлизированного слоя осуществлялось при мощности 5,6 Вт, скорости 100 мм/с, частоте следования импульсов 20 кГц, длительности 100 нс за 4 прохода.

в) Лазерная резка на втором этапе с вычленением металлокерамических подложек осуществлялась с использованием режимов из пункта (а) за 5 проходов с глубиной канавок 0,28 мм.

Данный способ обеспечивает расширение технологических возможностей изготовления металлокерамических подложек за счет создания дополнительных управляющих факторов, которые определяются условиями формирования протекторного слоя олова до конфигурирования контактных медных площадок и формообразования подложек.

Кроме того, двухэтапная схема лазерной резки контура исключает проблемы, связанные с окислением и испарением медного покрытия, т.к. основной рез контура подложки осуществляется до ее металлизации, сохраняя чистоту металлизированного слоя, упрощая процесс, не требуя применения специальных пылесосов и создания газовых сред в процессе обработки.

Заявленный технический результат изобретения достигнут, поскольку решена проблема получения подложек с малыми толщинами (единицы микрометра) медного покрытия на контактных площадках с выходом годных до 80% (для всего рассматриваемого диапазона глубин канавок), тогда как с использованием традиционной технологии процент брака был значительным. Расширение пределов варьирования режимов лазерной резки на первом этапе резки пластины с оборотной стороны позволило уменьшить до 15-20% технический отход, обусловленный трещинами керамической основы, тогда как при традиционной технологии отход составлял до 40-50%. Повышение качества контактных площадок практически исключило какие-либо дефекты паяного шва при пайке к ними функциональных элементов в виде растяжек, что также расширяет технологические возможности процесса изготовления керамических подложек.

Предлагаемый способ был опробован при изготовлении опытной партии керамических подложек, к контактным площадкам которых припаивались растяжки, обеспечившие функционирование акселерометра компенсационного типа, с получением положительных результатов.

В настоящее время разрабатывается техническая документация для использования способа в серийном изготовлении приборов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ДВУСТОРОННЕЙ ПЕЧАТНОЙ ПЛАТЫ | 2013 |

|

RU2543518C1 |

| СПОСОБ ФОРМИРОВАНИЯ YBaCuO-Х ПЛЕНОК С ВЫСОКОЙ ТОКОНЕСУЩЕЙ СПОСОБНОСТЬЮ НА ЗОЛОТОМ БУФЕРНОМ ПОДСЛОЕ | 2013 |

|

RU2538931C2 |

| СПОСОБ МЕТАЛЛИЗАЦИИ КЕРАМИКИ С ПОМОЩЬЮ МЕТАЛЛИЗИРОВАННОЙ ЛЕНТЫ | 2018 |

|

RU2711239C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЧИП-РЕЗИСТОРОВ | 2014 |

|

RU2551905C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЧИП-РЕЗИСТОРОВ | 2014 |

|

RU2552630C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РЕЛЬЕФНЫХ ПЕЧАТНЫХ ПЛАТ | 2010 |

|

RU2416894C1 |

| Металлокерамический корпус силового полупроводникового модуля на основе высокотеплопроводной керамики и способ его изготовления | 2018 |

|

RU2688035C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МИКРОПЛАТ С ПЕРЕХОДНЫМИ МЕТАЛЛИЗИРОВАННЫМИ ОТВЕРСТИЯМИ | 2018 |

|

RU2697814C1 |

| Способ изготовления микрополосковых плат СВЧ-диапазона с переходными металлизированными отверстиями на основе микроволновых диэлектрических подложек | 2023 |

|

RU2806812C1 |

| СПОСОБ МЕТАЛЛИЗАЦИИ КЕРАМИКИ | 2019 |

|

RU2803161C2 |

Изобретение относится к области приборостроения и может быть использовано при изготовлении металлокерамических подложек, применяемых в керамических печатных платах, в частности, в изделиях силовой электроники, в гироскопических приборах, например, в акселерометре компенсационного типа. Керамическая пластина имеет на лицевой стороне медное покрытие и протекторный слой олова. На первом этапе с оборотной стороны керамической пластины лазерной резкой выполняют канавки глубиной 0,7-0,9 от ее толщины, задающие границы изготавливаемых подложек. Медное покрытие и протекторный слой олова наносят на лицевую сторону керамической пластины по окончании первого этапа резки. Затем осуществляют конфигурирование контактных площадок в зонах, определяемых упомянутыми канавками, и проводят второй этап лазерной резки с лицевой стороны пластины с обеспечением формообразования и вычленения подложек из пластины. Способ обеспечивает высокое качество металлокерамических подложек, уменьшение брака на стадии лазерной резки и улучшение условий получения паяных соединений контактных площадок с функциональными элементами. 2 ил.

Способ изготовления металлокерамических подложек, включающий формообразование металлокерамических подложек требуемой геометрии путем лазерной резки керамической пластины толщиной Н, имеющей на лицевой стороне медное покрытие и протекторный слой олова, и конфигурирование контактных медных площадок для последующей пайки с ними функциональных элементов, отличающийся тем, что процесс лазерной резки осуществляют в два этапа, при этом на первом этапе с оборотной стороны керамической пластины лазерной резкой выполняют канавки глубиной 0,7-0,9 от ее толщины Н, задающие границы изготавливаемых подложек, а медное покрытие и протекторный слой олова наносят на лицевую сторону керамической пластины по окончании первого этапа резки, после чего осуществляют конфигурирование контактных площадок в зонах, определяемых канавками, выполненными с оборотной стороны пластины, а затем осуществляют второй этап лазерной резки с лицевой стороны пластины с обеспечением формообразования и вычленения подложек из пластины.

| Kaziev, A.V | |||

| et | |||

| al | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Электромагнитный прерыватель | 1924 |

|

SU2023A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| СПОСОБ МЕТАЛЛИЗАЦИИ КЕРАМИКИ | 2019 |

|

RU2803161C2 |

| КЕРАМИЧЕСКИЙ ЭЛЕКТРОНАГРЕВАТЕЛЬНЫЙ ЭЛЕМЕНТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1999 |

|

RU2154361C1 |

| 0 |

|

SU153618A1 | |

| EP 3417982 A1, 26.12.2018. | |||

Авторы

Даты

2025-01-28—Публикация

2024-07-08—Подача