Изобретение относится к использованию сплава никель-хром-железо-молибден, не содержащего титана, с высокой стойкостью к точечной и щелевой коррозии, а также высокими пределом текучести и прочностью.

Сплав под названием Сплав 825 представляет собой материал с высокой коррозионной стойкостью, который используется в нефтегазовой и химической промышленности. Сплав под названием Сплав 825 поставляется на рынок под кодом материала 2.4858 и имеет следующий химический состав: C ≤ 0,05%, S ≤ 0,03%, Cr 19,5-3,5%, Ni 38-46%, Mn ≤ 1,0%, Si ≤ 0,5%, Mo 2,5-3,5%, Ti 0,6-1,2%, Cu 1,5-3,0%, Al ≤ 0,2%, остальное Fe. Сплав под названием Сплав 825 представляет собой материал, стабилизированный титаном, а это означает, что добавка титана должна максимально нейтрализовать вредный углерод в материале. Сплав под названием Сплав 825 используется в качестве антикоррозионного сплава во влажных условиях в различных областях промышленности, включая нефтегазовую промышленность, и с индексом PREN, равным 30, он имеет лишь умеренную стойкость к точечной и щелевой коррозии, особенно в морских условиях. Под эффективной суммой PREN специалисты в данной области техники подразумевают числовой эквивалент стойкости к точечной коррозии:

PREN = 1 x % Cr + 3,3 x % Mo

PREN суммирует легирующие элементы, оказывающие положительное влияние на стойкость к точечной и щелевой коррозии, в индексе, специфичном для материала. До сих пор сплав 825 (ISO 18274: Ni8065) не был широко известен как сварочный присадочный материал или присадочный металл (FM) и почти не использовался. Причиной этого является сложная обрабатываемость, что выражается в том, что в металле шва часто наблюдаются горячие трещины в виде трещин затвердевания и переплава. Особенно в критических областях применения в нефтегазовой промышленности эти проблемы обработки, присущие материалу, представляют собой критерий исключения, что часто приводит к ситуации, когда вместо FM 825 используется альтернативный присадочный металл, и в частности, присадочный металл FM 625 (ISO 18274: Ni6625). Однако, в отличие от FM 825, материал FM 625 имеет следующие недостатки:

1. По сравнению с FM 825, материал FM 625 является очень высоколегированным и содержит по меньшей мере 58,0% никеля, по меньшей мере 8,0% молибдена и по меньшей мере 3,0% ниобия. Таким образом, для сварки конструкционных деталей из сплава 825 материал FM 625 в качестве присадочного металла излишне легирован, что приводит к высоким затратам и ненужному расходу таких ресурсов, как, например, редкий элемент ниобий.

2. По сравнению с FM 825 металл шва из FM 625 труднее поддается механической обработке, например, при прецизионной токарной обработке наплавленных швов, или при выравнивании шва валиков усиления, так как имеет значительно большую твёрдость. Так, твёрдость наплавленного металла FM 825 не превышает 250 HV10, тогда как твёрдость наплавленного металла FM 625 обычно составляет около 310 HV10.

3. В случае FM 625 существует опасность нежелательного образования гамма- или дельта-фазы из-за легирующего элемента ниобия, особенно во время термической обработки после сварки (так называемая послесварочная термическая обработка, PWHT) или во время горячего формования, например, путём индукционной гибки сварных труб. Из-за образования гамма- или дельта-фазы также происходит резкая потеря коррозионной стойкости и/или пластичности.

Помимо относительно низкого значения PREN и очень плохой свариваемости из-за горячего растрескивания, FM 825 имеет ещё один недостаток, а именно титан, как легирующий элемент. Во время сварки плавлением титан может легко неконтролируемо окисляться, когда материал существует в виде жидкой фазы, что может затем привести к истощению междоузельного титана в металле сварного шва и, таким образом, к неопределенному снижению его стабилизирующего эффекта. Кроме того, окисление или азотирование титана при сварке может привести к тому, что качество сварного соединения значительно ухудшится, так как образующиеся и распределённые в металле шва частицы оксида или нитрида титана снижают прочность, пластичность и/или коррозионную стойкость металла шва.

Материал, описанный в DE 10 2014 002 402 A1, известный также под названием Сплав 825 CTP, используется только в виде листов, полос, труб (продольно сваренных и бесшовных), прутков или поковок.

В цитируемой публикации описан сплав, не содержащий титана, обладающий высокой стойкостью к точечной и щелевой коррозии, а также высоким пределом текучести в нагартованном состоянии (в массовых процентах):

С макс. 0,02%

S макс. 0,01%

Н макс. 0,03%

Cr 20,0-23,0%

Ni 39,0-44,0%

Mn 0,4 - < 1,0%

Si 0,1 - < 0,5%

Мо > 4,0 - < 7,0%

Nb макс. 0,15%

Cu > 1,5 - < 2,5%

Al 0,05 - < 0,3%

Со макс. 0,5%

В 0,001 - < 0,005%

Mg 0,005 - < 0,015%

Fe остальное, а также примеси, связанные с плавкой.

Далее описан способ изготовления этого сплава, в котором:

а) сплав плавят общеизвестным способом непрерывного литья или литья в слитки.

б) проводят гомогенизационный отжиг полученных слябов/заготовок при 1150-1300°С в течение 15-25 ч для устранения ликваций, вызванных повышенным содержанием молибдена, при этом

c) гомогенизационный отжиг проводят, в частности, после первого горячего формования.

Материал, описанный выше (сплав 825 CTP), имеет более высокий индекс PREN, равный около 42, по сравнению со сплавом 825, и не легирован титаном. Материал под названием Сплав 825 CTP был разработан для преодоления следующих недостатков сплава 825:

1. плохие плавкость и литейные свойства из-за содержания титана (ключевое слово: засорение)

2. нежелательные выделения TiC или Ti(C, N) в микроструктуре

3. неустойчив в морской воде/относительно плохая стойкость к точечной и щелевой коррозии.

Задачей изобретения является создание новой области применения материала, описанного в DE 10 2014 002 402 A1.

Поставленная задача достигается за счёт использования не содержащего титана сплава следующего состава (в массовых %):

С макс. 0,02%

S макс. 0,01%

N макс. 0,03%

Cr 20,0 - 23,0%

Ni 39,0 - 44,0%

Mn 0,4 - < 1,0%

Si 0,1 - < 0,5%

Мо > 4,0 - < 7,0%

Nb макс. 0,15%

Cu > 1,5 - < 2,5%

Al 0,05 - < 0,3%

Со макс. 0,5%

В 0,001 - < 0,005%

Mg 0,005 - < 0,015%

Fe остальное, а также примеси, связанные с плавкой, который получают в виде легированного твёрдого сплава в форме проволоки, полосы, стержня или порошка через фазу расплава и используют в области влажной коррозии в нефтегазовой, а также в химической промышленности.

Предпочтительные дальнейшие усовершенствования предмета изобретения могут быть получены из зависимых пунктов формулы изобретения.

Пригодность сплава 825 CTP в качестве присадочного металла не описана в DE 10 2014 002 402 A1, а формы сварочной проволоки, сварочной ленты и порошка (например, для аддитивного производства) не упоминаются. Новая область применения характеризуется тем, что материал в основном получают через фазу расплава.

Элемент углерод присутствует в сплаве в следующем количестве:

- макс. 0,02%

В качестве альтернативы содержание углерода может быть ограничено следующим образом:

- макс. 0,015%

-макс. 0,01%

- < 0,01%

Содержание хрома составляет 20,0 - 23,0%. Предпочтительно, содержание Cr в сплаве можно регулировать в диапазоне следующих значений:

- 20,0 - 22,0%

- 21,0 - 23,0%

- 20,5 - 22,5%

- 22,0 - 23,0%

Содержание никеля составляет 39,0 - 44,0%, при этом предпочтительные диапазоны могут быть установлены следующим образом:

- 39,0 - < 42,0%

- 39,0 - <41,0%

- 39,0 - < 40,0%

Содержание молибдена составляет > 4,0 - < 7,0%, причём здесь, в зависимости от области применения сплава, предпочтительное содержание молибдена можно регулировать следующим образом:

- > 5,0 - < 7,0%

- > 5,0 - < 6,5%

- > 5,5 - < 6,5%

- > 6,0 - < 7,0%

Материал может быть предпочтительно использован для следующих применений:

- в качестве присадочного металла в виде проволоки или стержня для сварки швов основного металла Сплав 825 или Сплав 825 CTP,

- в качестве присадочного металла в виде проволоки или стержня для сварки соединений супер аустенитных сталей или сплавов на основе никеля,

- для применения, известного как дуговое аддитивное производство (WAAM) - другими словами, изготовление конструкционных деталей посредством процессов дуговой сварки с использованием сварочной проволоки,

- в виде порошка для так называемого плазменно-порошкового метода сварки,

- в виде порошка для так называемой аддитивной технологии послойной печати для изготовления конструкционных деталей,

- в виде полосы для так называемой электрошлаковой и/или дуговой сварки под флюсом для наплавки или сварки стыков,

- в виде порошка для процессов термического напыления, таких как газопламенное напыление,

- в виде стержневого электрода с покрытием,

- в виде электродов из порошковой проволоки.

В проведённых исследованиях горячих трещин, при испытаниях сварки и при моделировании было неожиданно обнаружено, что безопасность в плане образования горячих трещин, т.е. стойкость материала к образованию трещин затвердевания и переплава при обработке расплава указанного материала лучше, чем со сварочной проволокой FM 825.

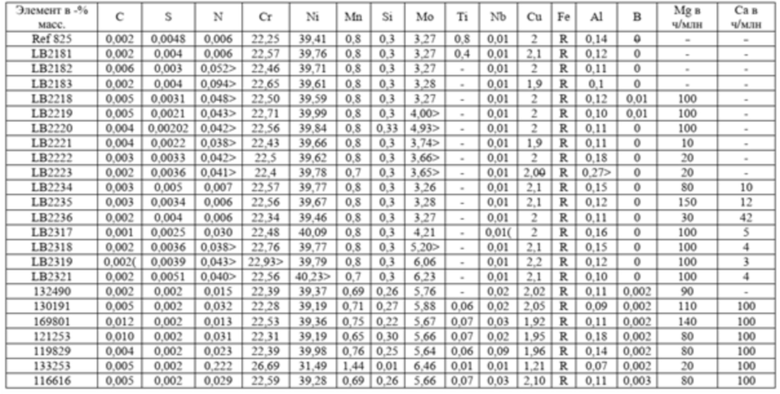

Исследования испытания на горячее растрескивание с помощью модифицированного испытания с приложением нагрузки, действующей вдоль сварного шва (Varestraint тест), и нагрузки, действующей поперек сварного шва (Transvarestraint тест) (MVT) выявили преимущества FM 825 CTP по сравнению с FM 825 благодаря следующему результату:

Испытание MVT представляет собой испытание на горячее растрескивание под внешним напряжением, при котором образцы материала FM 825 CTP и образцы материала FM 825 были испытаны последовательно с энергией растяжения 7,5 кДж/см и 14,5 кДж/см при приложенных полных деформациях изгиба соответствующих образцов 1%, 2% и 4%. Оценка основывалась на длине горячих трещин, расположенных на поверхности образца в металле шва и околошовной зоне после процедуры испытаний. Значения серий испытаний затем представлены для сравнения на диаграмме, на которой материалы в основном можно разделить на три класса горячего растрескивания в соответствии с определёнными значениями испытаний (фиг. 1). Для проведения исследований использовали образцы чистого металла шва.

Согласно этим результатам MVT, FM 825, сваренный с энергией растяжения 7,5 кДж/см с соответствующими приложенными общими деформациями изгиба 1%, 2% и 4%, с измеренными величинами горячих трещин (общая длина горячих трещин) находится в секторе 2 с определением «склонность к горячему растрескиванию» и в секторе 3 с определением «риск горячего растрескивания». В испытаниях MVT, проведённых таким же образом с FM 825 CTP, все величины горячих трещин (общие длины горячих трещин) лежат в секторе 1, который классифицирует материал как «безопасный относительно горячих трещин». Таким образом, исследования MVT показывают неожиданно подходящую свариваемость в виде высокой стойкости к горячему растрескиванию FM 825 CTP.

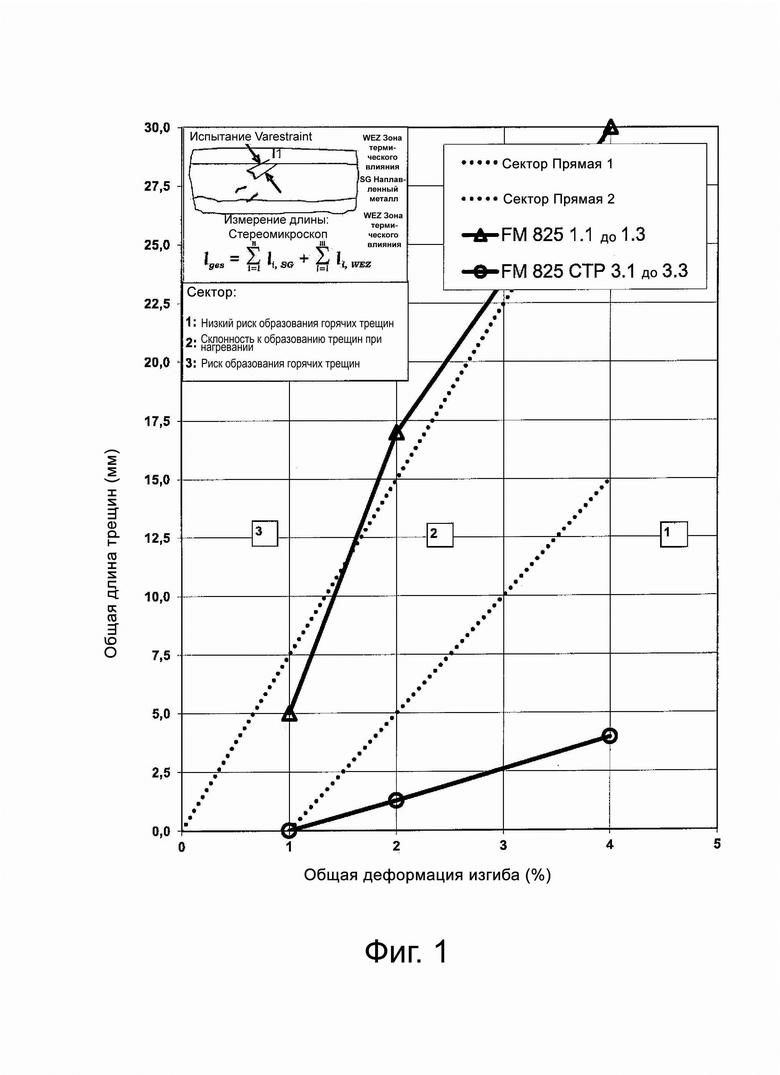

Были проверены неожиданные результаты исследований MVT, когда две пластины из сплава 825 CTP с номером партии 130191 были сварены встык методом плазменной сварки, при этом использовали следующий набор параметров сварки: сварочный ток = 220 А, сварочное напряжение = 19,5 В, скорость сварки = 30 см/мин, расход плазмообразующего газа = 1 л/мин, расход защитного газа = 20 л/мин, рабочее расстояние = 5 мм.

На фиг. 2 показан поперечный макроразрез сварного соединения. Горячих трещин в сварном шве не обнаружено.

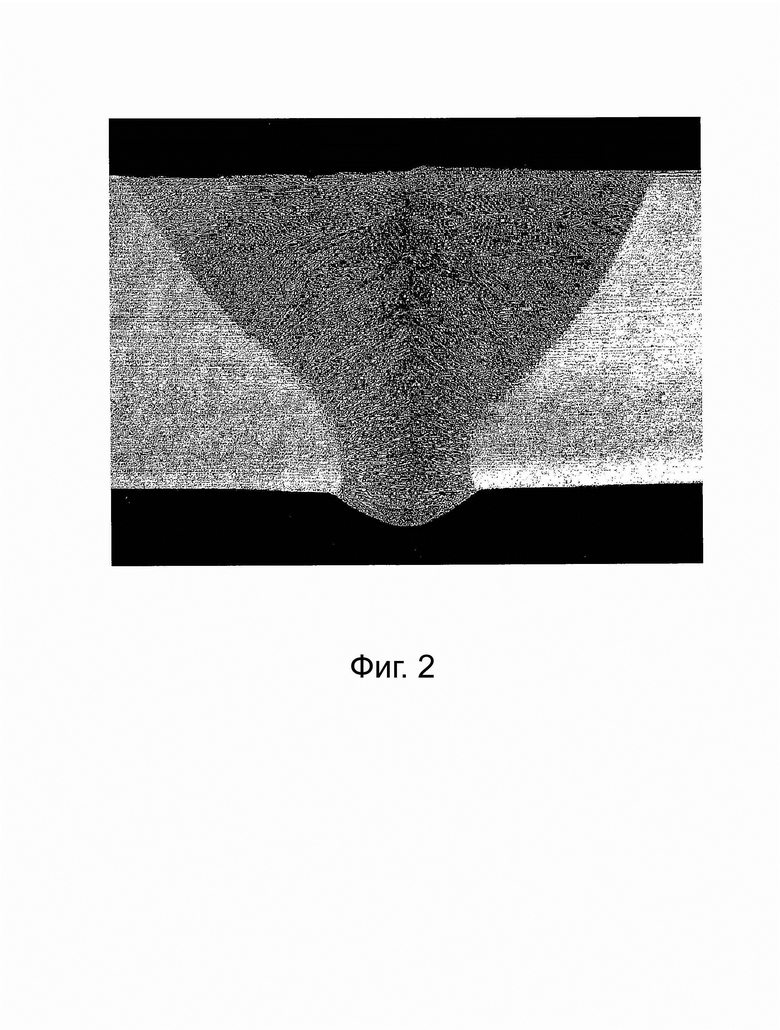

Расчеты J-Mat Pro были проведены для дальнейшего исследования неожиданно подходящей свариваемости. На фиг. 3 показано сравнение интервалов затвердевания FM 825 CTP и FM 825 в зависимости от скорости охлаждения. В модели интервал затвердевания является показателем склонности материала к образованию горячих трещин и в идеальном случае (например, в случае чистого материала) равен 0. Поскольку скорость охлаждения при сварке сильно меняется в зависимости от способа, толщины конструктивной детали, параметров сварки и т.д. особенно информативен учёт не только индивидуальной скорости охлаждения, но и учёт диапазона скоростей охлаждения от 0°С/с до 50°С/с. На фиг. 3 видно, что для FM 825 CTP был смоделирован интервал затвердевания на 40-70°C ниже, чем для FM 825 во всём исследованном диапазоне скоростей охлаждения.

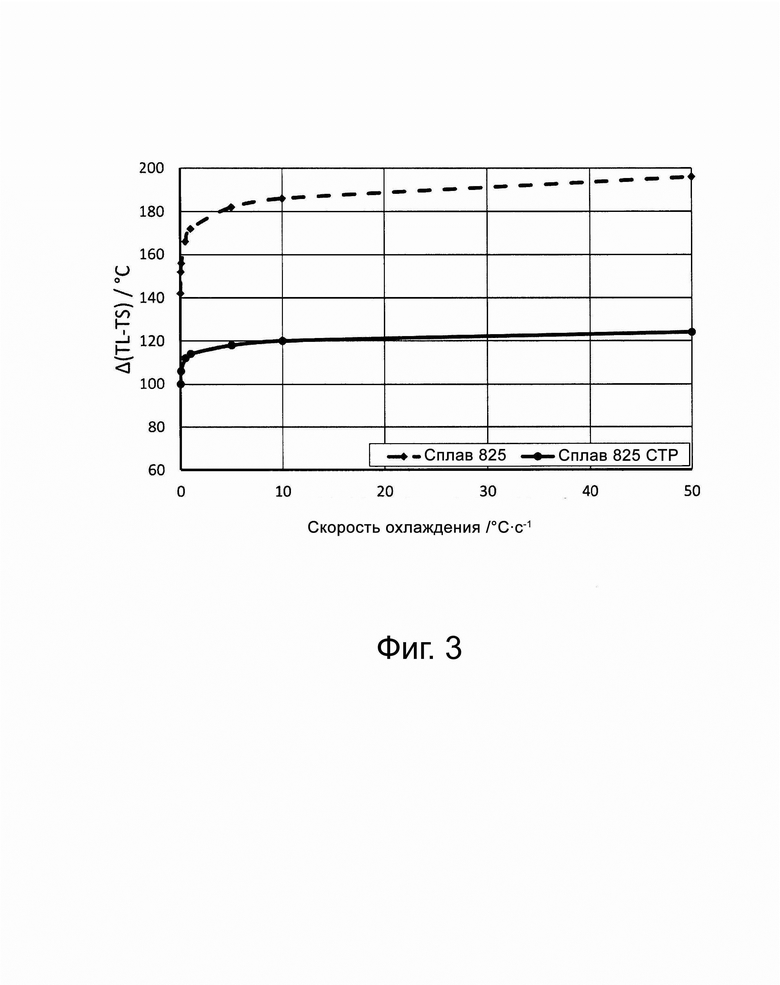

Сплав 825 или FM 825 CTP был выплавлен в следующих составах:

Материал FM 825 CTP выплавлен в больших масштабах в качестве присадочного металла и далее переработан для получения присадочного металла, среди прочих вариантов, в качестве сварочной проволоки диаметром 1,00 мм.

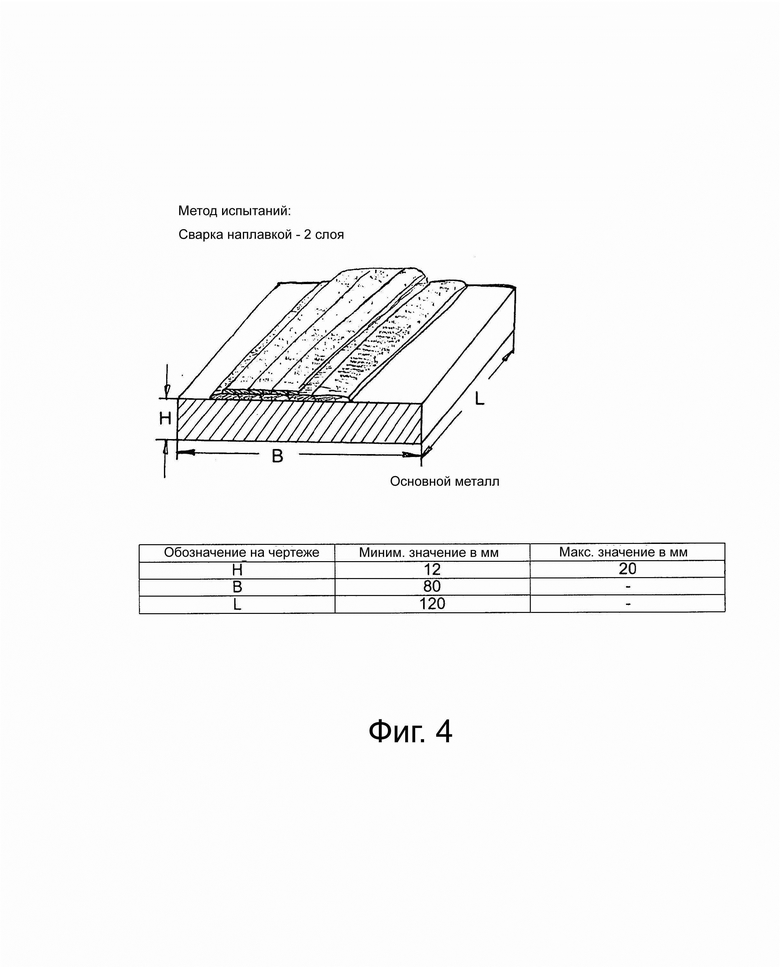

С проволокой партии 132490 выполнены полностью механизированные наплавки на углеродистой стали S 355 с помощью процесса сварки металла в среде инертного газа (метод MIG сварка плавящимся электродом в инертном газе) с использованием импульсной дуги, принцип которой показан на фиг. 4. Использованы следующие параметры сварки: сварочный ток = 170 А, сварочное напряжение = 24 В, скорость проволоки = 7,4 м/мин, скорость сварки = 55 см/мин, в качестве защитного газа использовали чистый аргон. Наплавку выполняли поэтапно в 2 слоя. Как визуальным контролем, так и методом цветной дефектоскопии было показано, что на поверхности металла шва не обнаруживаются ни макроскопические, ни микроскопические горячие трещины.

Результаты подтверждают следующие новые данные:

- FM 825 CTP можно использовать для наплавки, например, на торцах механически плакированных труб;

- FM 825 CTP можно использовать в качестве материала для сварочных швов при соединении конструкционных деталей из сплава 825 и/или сплава 825 CTP;

- FM 825 CTP можно использовать в качестве материала для формообразующей наплавки (WAAM) и в этом процессе детали легче перерабатывается, чем соответствующие конструкционные детали FM 625, изготовленные, например, аддитивным способом;

- FM 825 CTP можно использовать в виде порошка для аддитивного производства и в этом процессе он может представлять собой более экономичную, ресурсосберегающую и лучше механически поддающуюся последующей обработке альтернативу FM 625;

- в отличие от FM 825 титан в FM 825 CTP не является легирующим элементом. Поэтому для сварки и/или печати вместо инертных газов, используемых в этих случаях, возможно использовать защитные газы, содержащие часть азот, что снижает производственные затраты.

Список чертежей

Фиг. 1 - диаграмма MVT с эмпирическими секторами для оценки безопасности образования горячих трещин;

фиг. 2 - металлографический поперечный разрез плазменного сварного шва;

фиг. 3 - сравнение интервалов затвердевания FM 825 CTP (Сплав 825 CTP) и FM 825 (Сплав 825) в зависимости от скорости охлаждения;

фиг. 4 - схема испытания свариваемости FM 825 CTP методом наплавки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПЛАВ НА ОСНОВЕ НИКЕЛЯ ДЛЯ ИЗГОТОВЛЕНИЯ ТРУБ ДЛЯ ТРУБОПРОВОДА | 2020 |

|

RU2829078C1 |

| Сварочная проволока с высоким содержанием азота | 2021 |

|

RU2768949C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛИ ИЗ ЗАГОТОВКИ ИЗ НИКЕЛЬ-ХРОМ-АЛЮМИНИЕВОГО СПЛАВА | 2023 |

|

RU2840518C2 |

| СОСТАВ СВАРОЧНОЙ ПРОВОЛОКИ | 2010 |

|

RU2446929C1 |

| СВАРОЧНАЯ ПРОВОЛОКА ДЛЯ СВАРКИ И НАПЛАВКИ РАЗНОРОДНЫХ СТАЛЕЙ | 2010 |

|

RU2443529C1 |

| СВАРОЧНЫЙ ПРИСАДОЧНЫЙ МАТЕРИАЛ ДЛЯ СУПЕРСПЛАВОВ НА ОСНОВЕ НИКЕЛЯ | 2018 |

|

RU2754941C1 |

| СОСТАВ СВАРОЧНОЙ ПРОВОЛОКИ | 2007 |

|

RU2346797C1 |

| СВАРОЧНАЯ ПРОВОЛОКА ДЛЯ СВАРКИ И НАПЛАВКИ ДЕТАЛЕЙ ИЗ РАЗНОРОДНЫХ СТАЛЕЙ | 2010 |

|

RU2443530C1 |

| ПРИСАДОЧНЫЙ МАТЕРИАЛ НА ОСНОВЕ НИКЕЛЯ | 2015 |

|

RU2602570C1 |

| СВАРОЧНАЯ ПРОВОЛОКА ДЛЯ СВАРКИ ВЫСОКОНИКЕЛЕВЫХ СПЛАВОВ | 2014 |

|

RU2553768C1 |

Изобретение относится к металлургии, а именно к применению сплава никель-хром-железо-молибден, не содержащего титана, с высокой стойкостью к точечной и щелевой коррозии, а также высокими пределом текучести и прочностью. Применяют сплав состава, который содержит, мас.%: С макс. 0,02, S макс. 0,01, N макс. 0,03, Cr 20,0 - 23,0, Ni 39,0 - 44,0, Mn 0,4 - < 1,0, Si 0,1 - < 0,5, Мо > 4,0 - < 7,0, Nb макс. 0,15, Cu > 1,5 - < 2,5, Al 0,05 - < 0,3, Со макс. 0,5, В 0,001 - < 0,005, Mg 0,005 - < 0,015, при необходимости: Ti макс. 0,10, P макс. 0,025, W макс. 0,50, Fe и примеси, связанные с плавкой, - остальное, который получен в виде легированного сплава в форме проволоки, полосы, стержня или порошка через фазу расплава, в качестве присадочного материала для сварки в области влажной коррозии в нефтегазовой, а также в химической промышленности. 11 з.п. ф-лы, 4 ил., 1 табл.

1. Применение сплава состава, содержащего, мас.%:

С макс. 0,02

S макс. 0,01

N макс. 0,03

Cr 20,0 - 23,0

Ni 39,0 - 44,0

Mn 0,4 - < 1,0

Si 0,1 - < 0,5

Мо > 4,0 - < 7,0

Nb макс. 0,15

Cu > 1,5 - < 2,5

Al 0,05 - < 0,3

Со макс. 0,5

В 0,001 - < 0,005

Mg 0,005 - < 0,015,

при необходимости:

Ti макс. 0,10

P макс. 0,025

W макс. 0,50

Fe и примеси, связанные с плавкой, - остальное,

который получен в виде легированного сплава в форме проволоки, полосы, стержня или порошка через фазу расплава, в качестве присадочного материала для сварки в области влажной коррозии в нефтегазовой, а также в химической промышленности.

2. Применение по п. 1, в котором сплав содержит, мас.%:

С макс. 0,015

S макс. 0,005

N макс. 0,02

Cr 21,0 - < 23,0

Ni > 39,0 - < 43,0

Mn 0,5 - 0,9

Si 0,2 - < 0,5

Мо > 4,5 - 6,5

Nb макс. 0,15

Cu > 1,6 - < 2,3

Al 0,06 - < 0,25

Со макс. 0,5

В 0,002 - 0,004

Mg 0,006 - < 0,015

при необходимости:

Ti макс. 0,10

P макс. 0,025

W макс. 0,50

Fe и примеси, связанные с плавкой, - остальное.

3. Применение по п. 1 или 2, в котором сплав содержит, мас.%:

С макс. 0,010

S макс. 0,005

N макс. 0,02

Cr 22,0 - < 23,0

Ni > 39,0 - < 43,0

Mn 0,55 - 0,9

Si 0,2 - < 0,5

Мо > 5,0 - 6,5

Nb макс. 0,15

Cu > 1,6 - < 2,2

Al 0,06 - < 0,20

Со макс. 0,5

В 0,002 - 0,004

Mg 0,006 - < 0,015

Ti макс. 0,10

P макс. 0,025

W макс. 0,50

Fe минимум 22, а также примеси, связанные с плавкой.

4. Применение по любому из пп. 1-3, отличающееся тем, что сплав применяют в качестве присадочного материала в форме проволоки или стержня для сварки дуговым или лазерным способом.

5. Применение по любому из пп. 1-3, отличающееся тем, что сплав применяют в качестве присадочного материала в форме проволоки или стержня для сварки швов основных материалов, таких как Сплав 825 или Сплав 825 CTP.

6. Применение по любому из пп. 1-3, отличающееся тем, что сплав применяют в качестве присадочного материала в форме проволоки или стержня для сварки соединений супер аустенитных сталей и/или сплавов на основе никеля.

7. Применение по любому из пп. 1-3, отличающееся тем, что сплав применяют в качестве присадочного материала в форме проволоки в процессе аддитивного производства способом дуговой, лазерной или электронно-лучевой сварки.

8. Применение по любому из пп. 1-3, отличающееся тем, что сплав применяют в качестве присадочного материала в форме порошка для плазменно-порошкового метода сварки.

9. Применение по любому из пп. 1-3, отличающееся тем, что сплав применяют в качестве присадочного материала в форме порошка для аддитивного способа послойной печати для изготовления конструкционных деталей.

10. Применение по любому из пп. 1-3, отличающееся тем, что сплав применяют в качестве присадочного материала в форме полосы для электрошлаковой или дуговой сварки под флюсом, для наплавки или для сварки стыков.

11. Применение по любому из пп. 1-3, отличающееся тем, что сплав применяют в качестве присадочного материала в форме стержневого электрода с покрытием.

12. Применение по любому пп. 1-3, отличающееся тем, что сплав применяют в качестве присадочного материала в форме электрода из порошковой проволоки.

| EP 3105358 B1, 13.06.2018 | |||

| STEPHENSON N., Versatility of highly alloyed Ni-Cr-Mo welding consumables - Part 1 | |||

| Welding and metal fabrication, IPC LTD | |||

| Haywards heath, Bd.58, Nr.7, 1 August 1990 | |||

| WO 2014204388 A1, 24.12.2014 | |||

| US 6447716 B1, 10.09.2002 | |||

| ИЗНОСОСТОЙКИЙ СПЛАВ | 2015 |

|

RU2702517C2 |

| WO 2019174789 A1, 19.09.2019 | |||

| СПЛАВ, ЗАЩИТНОЕ ПОКРЫТИЕ И КОНСТРУКЦИОННАЯ ДЕТАЛЬ | 2012 |

|

RU2574559C2 |

Авторы

Даты

2025-01-29—Публикация

2022-01-31—Подача